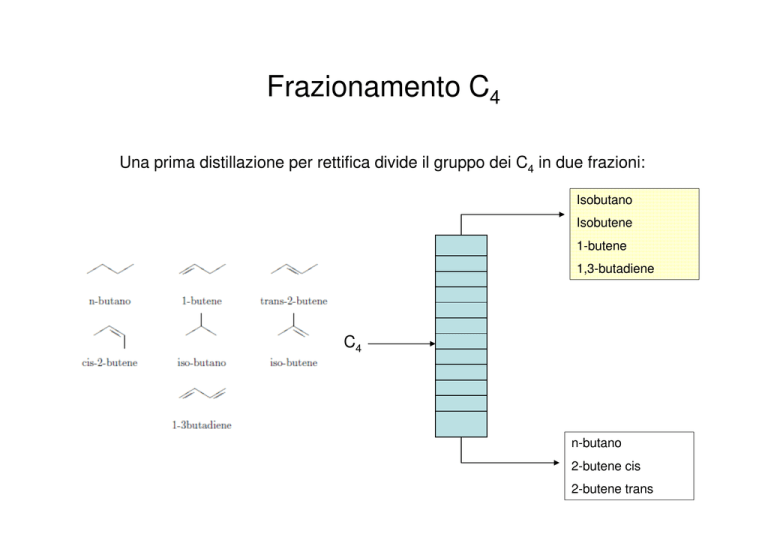

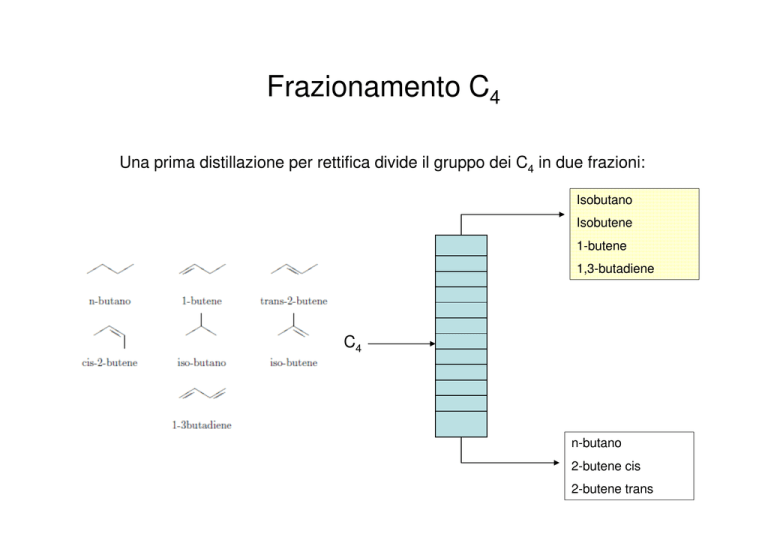

Frazionamento C4

Una prima distillazione per rettifica divide il gruppo dei C4 in due frazioni:

Isobutano

Isobutene

1-butene

1,3-butadiene

C4

n-butano

2-butene cis

2-butene trans

Frazionamento isobutano, isobutene, 1-butene e

1,3-butadiene

I prodotti di testa della prima distillazione vengono sottoposti ad un‘ulteriore

distillazione comune od estrattiva (acetonitrile CH3CN, acetone (CH3)2CO o

furfurolo come solvente):

Isobutano

solvente

Isobutano

Isobutene

1-butene

1,3-butadiene

Isobutene

1-butene

1,3-butadiene

+ solvente

DIOLEFINE

Butadiene

Produzione butadiene

Per steam-cracking

La strada più importante per la produzione di butadiene è rappresentata dallo

steam-cracking realizzato su una carica di alimentazione costituita da nafta: il 9%

di tale carica viene recuperato sotto forma di frazione idrocarburica C4 ed il 45%,

50% di tale quantità è rappresentato da butadiene.

Bisogna a questo punto separare il butadiene dagli componenti (1-butene e

isobutene). Si effettua una distillazione estrattiva

Impiego: distillazione estrattiva

Consiste nell’uso in questo caso di solventi polari, che data la diversa struttura

elettronica dei composti paraffinici ed olefinici (e di conseguenza la polarita

e polarizzabilita), fa si che la volatilita relativa degli idrocarburi olefinici sia

diventi notevolmente differente.

Le caratteristiche che il solvente deve avere sono:

•

l'elevata polarità, (con elevata selettività);

•

una temperatura di ebollizione elevata rispetto al componente

estratto

in modo da facilitare la fase successiva di separazione dell'estratto;

•

una certa stabilità termica per evitare degradazione nei diversi

cicli di utilizzo;

•

un costo sufficientemente basso da giustificarne l'impiego.

Recupero butadiene

Si ha quindi una prima operazione di distillazione estrattiva usando una

colonna dalla cui testa viene inserita la soluzione cuproammoniacale, mentre

dalla coda viene alimentato il gas di partenza.

Sul fondo della colonna viene alimentata

anche una ridotta quantità di butadiene,

utile al fine di strippare dalla soluzione

liquida le minime quantità degli altri

idrocarburi insaturi trattenute da questa

sulla base dei valori di equilibrio della

loro solubilità.

Il processo Esso sfrutta una soluzione cuproammoniacale. La diolefina forma con

questo un complesso labile che può essere facilmente decomposto per semplice

riscaldamento, si ha quindi una prima operazione di estrazione usando una colonna

dalla cui testa viene inserita la soluzione cuproammoniacale, mentre dalla coda viene

alimentato il gas di partenza. All'uscita della colonna di estrazione si ottengono 1-butane

e isobutene dalla testa, mentre la soluzione contenente butadiene viene dapprima

riscaldata per ottenere la dissociazione del complesso e successivamente inviata ad

una serie di colonne di distillazione per il recupero del solvente dal butadiene. L'intero

impianto opera a bassa pressione e permette la separazione anche con piccole

percentuali di 1,3-butadiene.

1-butene e isobutene

(CH3COO)2Cu(NH4)4

1-butene,

isobutene

1,3-butadiene

Complesso acetato +

butadiene allo

strippaggio con H2O

vapore

Recupero isobutene

La fase successiva alla separazione del butadiene dalla miscela alimentata prevede la

separazione dell'isobutene dalla miscela rimanente. L'isobutene può essere separato in

maniera selettiva da 1-butene per semplice estrazione con una soluzione di acido

solforico al 40-50%.

1-butene

H2SO4

Isobutene

1-butene

Solfato di

terzbutile

Recupero isobutene

La reazione è esotermica e viene dunque condotta a una temperatura bassa, in

genere tra 20 e 50 °C. La reazione è la seguente:

Una volta effettuato l'assorbimento i due componenti possono essere rigenerati per

semplice riscaldamento:

e successivamente separati mediante lavaggio con acqua. L'acido solforico così

ottenuto viene concentrato tramite rettifica e rinviato nella colonna di estrazione.

Recupero isobutene

Il solfato di terzbutile non deve venire a contatto con acqua perché

altrimenti si rigenera l’acido solforico ma si produce isopropanolo

come prodotto, piuttosto che liberarsi isobutene

Recupero isobutene

Altri solventi usati nella distillazione estrattiva dell’isobutene sono:

Produzione butadiene

Una certa quantità di 1,3-butadiene viene

prodotta dai processi di cracking termico con

vapor d’acqua.

Tuttavia la forte richiesta di questo

idrocarburo, specialmente come monomero

per gomme sintetiche, determina una

produzione propria rilevante.

Produzione butadiene

Per deidrogenazione

Alla produzione di butadiene sono destinate gran parte dell’n-butano

e degli n-buteni di provenienza petrolifera realizzandone adeguate

deidrogenazioni catalitiche

La procedura di ottenimento di butadiene da n-butano e da n-buteni

risponde allo schema:

I procedimenti differiscono a seconda che si parta da n-buteni o dal n-butano

Butadiene da n-buteni

La deidrogenazione degli n-buteni a butadiene si conduce a 600 –

650 °C in presenza di eccesso di vapore in presenza di

catalizzatori per limitare il cracking termico.

-H2

Butadiene da n-buteni

Catalizzatori.

Si impiegano:

• il fosfato di calcio e nichel (cat. Dow);

• ossidi di magnesio e ferro, attivati da CuO + Cr2O3 e

stabilizzati con K2O (cat. Esso);

• ossido di cromo su allumina (cat. Phillips).

Butadiene da n-buteni

Pressione. La reazione avviene con aumento di volume (si sviluppa H2) e quindi è

favorita da bassa pressione.

In pratica si lavora a 1.5-2 atm con un forte quantitativo di vapor d’acqua che abbassa

ulteriormente la pressione parziale dei reagenti (favorendo la deidrogenazione).

• Il vapore inoltre riduce la tendenza del butadiene a polimerizzare (diluisce il sistema),

• serve ad apportare il calore per la reazione endotermica,

• riduce la formazione del coke e quindi la necessità di rigenerare il catalizzatore.

Tempo di contatto. Un maggior tempo di contatto fa aumentare l’entità della

deidrogenazione, ma anche quella del cracking termico e della polimerizzazione.

Butadiene da n-buteni

Le rese sono in media sul 45% a causa di inevitabili isomerizzazioni

e dimerizzazioni del reagente e di degradazione del prodotto in coke

Butadiene da n-buteni

Gli n-buteni ed il vapore vengono scaldati separatamente in forni tubolari sui 700 °C

e poi inviati sul catalizzatore con brevissimi tempi di contatto (0.2 s) per evitare il

cracking.

Essendo la reazione endotermica, la temperatura si porta intorno a 630 °C e

i prodotti, in uscita dal reattore, vengono raffreddati repentinamente ed inviati a

colonne di assorbimento alimentate in controcorrente con una soluzione di

acetato di cuproammonio: è la fase di purificazione del butadiene già studiata.

Butadiene da n-butano

La conversione del n-butano a butadiene è essenzialmente un processo

discontinuo ma viene reso in continuo dotando l’impianto di più reattori soggetti

contemporaneamente a fasi operative diverse.

Il catalizzatore è costituito da Al2O3 all’80% e da Cr2O3 per il resto

La pressione, non potendosi usare vapor d’acqua per abbassare le pressioni

parziali dei reagenti per la sua incompatibilità con il catalizzatore, viene mantenuta

bassa (a circa 0.2 atm).

La temperatura non viene spinta oltre i 650 °C per ridurre il contributo delle

reazioni di cracking, infatti come si può vedere dal diagramma di Francis, che

mostra gli intervalli di stabilità di idrocarburi C4 e C5, a temperatura ordinaria sono

instabili termodinamicamente e tenderebbero a trasformarsi in grafite, eccetto il 2metilbutano che lo diventa (instabile) sui 40 °C.

Le deidrogenazioni studiate

sono termodinamicamente

favorite a temperatura

superiori a 600 °C come si

vede dal diagramma di

Francis

Si intravede che l’incontro delle curve dei relativi ∆G°si verifica a temperature

inferiori per la coppia reagente buteni-butadiene rispetto a quella dei reagenti

butano-butadiene.

Ciò indica che a parità di resa,la prima conversione si può realizzare a temperatura

inferiore a quella alla quale viene condotta la seconda.

Modalità di conduzione del processo

Occorre eliminare le particelle carboniose che in queste

condizioni sono inevitabili.

Il processo, pertanto si sviluppa in 3 fasi:

Reazione: Il butano, alla T e P di reazione, entra nel

reattore dove subisce la deidrogenazione; si verifica anche

cracking con sviluppo di idrocarburi leggeri e coke.

Riattivazione: Si interrompe la carica e si immette aria che

brucia il coke riattivando il catalizzatore.

Spurgo (rapido per evitare disattivazione catalizzatore): Si

interrompe l’immissione di aria e si inietta una corrente di

vapore che asporta tutte le sostanze rimaste.

Schema di processo

Il processo comporta due fasi: una di reazione ed una di rigenerazione. Per rendere

continuo il il processo si mettono in funzione i reattori in modo che se ne abbiano

contemporaneamente di quelli in reazione e di quelli di rigenerazione

Il butano viene scaldato a 650 °C in B e poi passa attraverso la valvola VRP a due

dei deidrogenatori R1, R2, R3 e R4 contenenti il catalizzatore. I prodotti in uscita,

Insieme al n-butano, parzialmente convertito, passano al quench in C1.

Finita la fase attiva in una coppia di reattori inizia quella rigenerativa che consiste nel

mandare aria che brucia il deposito carbonioso sul catalizzatore e poi rapidamente

del vapore. Dopo la fase rigenerativa, i due reattori riprendono la fase attiva e si

manda in rigenerazione l’altra coppia.

Il quench in C1 viene fatto con oli minerali pesanti preraffreddati in E1 e E3.

La frazione C4 in uscita in testa da C1 viene compressa in P e poi adsorbita con altro

olio minerale in C2, dalla cui testa sfiatano i prodotti gassosi più leggeri.

I prodotti C4 vengono recuperati dall’olio adsorbente in C3 tramite vapore e l’olio

rinviato a in ciclo a C2

Il prodotto di testa C3 dopo separazione dal vapore nel separatore SV1 e refrigerato in

E6 viene inviato alla colonna C4 dove si raccolgono in testa butano e 2-buteni e in coda

1-butene e butadiene.

I prodotti di testa riciclano ai reattori mentre quelli di coda sono inviati a DC dove il

butadiene viene estratto con acetato di cuprammonio. L’1-butene si separa come

surnatante e ricicla mentre il butadiene viene liberato dal suo complesso in C5 con

vapore.

PRODUZIONE ISOPRENE

Isoprene

Un’altra diolefina di notevole importanza industriale è l’isoprene, ricavato dalla

frazione C5: tale composto rappresenta il monomero di base per la produzione

naturale di caucciù, successivamente vulcanizzato per la produzione di gomma. La

gomma naturale può essere considerata come un polimero di addizione 1,4

dell’isoprene. Il calore degrada la gomma naturale fino ad isoprene, purché il

riscaldamento sia fatto in assenza di aria. Le unità isopreniche della gomma naturale

sono saldate tra loro e tutti i doppi legami hanno la configurazione cis. Per questo

motivo la gomma naturale viene definita cis -1,4-poliisoprene e la sua struttura è

rappresentata di seguito:

PRODUZIONE ISOPRENE

Come si può osservare dal diagramma di Francis, la deidrogenazione di 2metilbutano ad isoprene risulta termodinamicamente favorita per temperature

superiori a 900 K:

Quindi la trasformazione è termodinamicamente fattibile

Infatti un modo di preparare l’isoprene consiste del deidrogenare il 2-metlbutano

(C5 ottenuto dal topping) e i 2-metilbuteni (C5 ottenuti dal cracking).

Nel caso della deidrogenazione delle olefine C5, la prima operazione da

compiere consiste nella separazione degli idrocarburi insaturi a catena lineare

da quelli a catena ramificata; tale operazione è necessaria in previsione del

successivo stadio che prevede la deidrogenazione delle monolefine mirata

alla produzione di un diene.

Se la deidrogenazione fosse sviluppata sull’intera miscela di idrocarburi

insaturi avremmo in seguito una certa difficoltà a separare l’ isoprene dal

corrispondente diene a catena lineare:

PRODUZIONE ISOPRENE

Le monolefine C5 a catena ramificata contenute nella miscela provenienti

dal cracking e successive distillazioni e purificazioni sono le seguenti:

La miscela degli idrocarburi insaturi a catena ramificata viene quindi trattata con una

soluzione acquosa di acido solforico al 65% in peso. L’azione dell’acido è quella di

garantire l’isomerizzazione del doppio legame.

Processo Shell

Nella soluzione acida le prime due specie isomerizzano nella terza (in accordo con la

regola di Saytzeff), in definitiva, da una miscela di idrocarburi insaturi a catena

ramificata otteniamo un unico prodotto. Questa specie è favorita rispetto alle altre in

quanto, addizionando ioni H+, garantisce la formazione di un carbocatione terziario.

PRODUZIONE ISOPRENE

L’alchene in questione resta solubilizzato nella miscela di acqua ed H2SO4, e

viene recuperato mediante una successiva operazione di distillazione.

L’ultima fase prevede la deidrogenazione dell’alchene ottenuto su un

catalizzatore al Ferro o al Cromo a 600 °C, con l’obbiettivo finale rappresentato

dalla produzione di isoprene.

I quantitativi di isoprene recuperati al termine dei processi di steam-cracking sono

inferiori ai corrispondenti quantitativi di butadiene, ed insufficienti a soddisfare le

esigenze di mercato. Per questo motivo, è necessario ricorrere a processi di sintesi

diretta dell’isoprene: le sintesi sfruttate a livello industriale sono essenzialmente

tre, cui se ne aggiunge una quarta che ha trovato applicazione solo dopo il 1995.

Isoprene: Processo SNAM

Isoprene: Processo GOOD-YEAR

Isoprene: Processo PRINS

Isoprene: Processo SNAM (Sintesi da acetone e acetilene)

Si parte da acetilene di acetone e sfrutta come catalizzatore in fase omogenea KOH.

Il processo è condotto in ammoniaca liquida mantenuta liquida sotto pressione (25

atm e 10-30 °C circa). Il primo stadio di reazione prevede la formazione dello ione

acetiluro che fungerà da nucleofilo nel successivo stadio di addizione al carbonio

carbonilico

Isoprene: Processo SNAM

Il processo descritto passa attraverso il consumo ed il ripristino del catalizzatore e

viene realizzato in ammoniaca liquida a temperatura compresa tra i 10 °C ed i 30 °C e

ad una pressione di 25 atm. Per favorire ulteriormente la formazione dello ione

acetiluro, si aggiunge al sistema reagente dell’idrossido di potassio KOH, in grado di

sostenere le caratteristiche acide degli idrogeni acetilenici. L’intermedio (2metilbutinolo) ottenuto al termine di questi stadio viene sottoposto ad un’operazione di

idrogenazione catalitica (5 atm e 75-80 °C) e ad una successiva disidratazione

catalizzata da allumina (1 atm e 280 °C) al fine di ottenere isoprene

Isoprene: Processo GOOD-YEAR

3 steps

• dimerizzazione del propene, catalizzata da un trialchilalluminio,

a 2-metil-1-pentene;

• isomerizzazione del 2-metil-1-pentene a 2-metil-2-pentene;

• pirolisi del 2-metil-2-pentene, con acido bromidrico catalizzatore, a isoprene

Isoprene: Processo GOOD-YEAR

Questo processo sfrutta le reazioni di sintesi delle olefine con doppio legame in

proporzione terminale a partire da etilene messo a reagire con alluminio tripropile. In

questo caso, però, si fa uso di alluminio tripropile, ed il reagente principale è il

propilene

1) Dimerizzazione (150-200 °C; 20⋅⋅106 Pa)

il complesso σ si modifica, ripristinando la neutralità dell’alluminio:

Isoprene: Processo GOOD-YEAR

L’addizione di un’altra molecola di propilene comporta la formazione di un complesso σ

che si comporta in maniera differente al caso appena descritto:

In questo caso non si riscontra la migrazione di un intero gruppo alchilico sul carbonio

che reca la carica positiva, bensì il trasferimento di uno ione H- che porta alla

formazione di un carbocatione terziario. È proprio la natura del carbocatione formatosi e

la sua stabilità, a giustificare il meccanismo di reazione: infatti, l’energia di attivazione

legata al distacco dello ione H- dal carbonio terziario risulta inferiore a quella che

caratterizza il fenomeno di migrazione di un gruppo alchilico.

L’addizione di propileni si sviluppa fino a garantire un processo di dimerizzazione,

con l’impossibilità di favorire un ulteriore accrescimento della catena alchilica.

Isoprene: Processo GOOD-YEAR

2) Isomerizzazione (150-300 °C)

L’alchene prodotto al termine del processo descritto presenta un atomo di

carbonio in più rispetto allo scheletro dell’isoprene, e viene isomerizzato con

l’ausilio di acido solforico, o fosforico, supportato, o per mezzo di resine

scambiatrici di ioni, a carattere acido.

Al termine dell’isomerizzazione otteniamo:

Isoprene: Processo GOOD-YEAR

3) Pirolisi

Il 2-metl-2-pentene viene sottoposto a reazioni radicaliche che avvengono a temperature

dell’ordine di 650 – 800°C, in presenza di HBr. Le condizioni di reazione sono tali da

determinare la formazione del radicale Br., che potrebbe interagire con uno qualunque

degli atomi di idrogeno dell’alchene. È chiaro che la suddetta interazione sarà tale da

garantire la formazione del radicale più stabile, che quello allilico: questo radicale può

formarsi per effetto del distacco di un atomo di H da uno dei due gruppi metilici legati al

carbonio insaturo, o di un tale radicale di un gruppo CH2.

T

steam

Isoprene: Processo GOOD-YEAR

Nei due casi otteniamo un radicale allilico, stabilizzato per risonanza:

L’attacco del radicale Br. è di tipo statistico: la probabilità di un attacco ai 6 idrogeni

primari è certamente superiore a quella di un attacco ad uno dei due idrogeni

secondari, per cui la percentuale che viene a formarsi del secondo radicale è più alta

di quella caratterizzante il primo.

Isoprene: Processo GOOD-YEAR

Una volta formato il radicale allilico, assistiamo ad una reazione di β-scissione:

Il radicale CH3 si comporta alla stessa maniera di Br., al fine di stabilizzarsi

formando metano.

Globalmente

Isoprene: Processo PRINS

i reagenti per questo processo sono l’isobutene, ricavato in buone quantità dalla

distillazione della frazione idrocarburica C4 (come visto), e la formaldeide, ottenuta per

ossidazione del metanolo. La reazione prevede un attacco nucleofilo dell’isobutene al

carbonio carbonilico della formaldeide (65-70 °C e 1 atm):

L’ossigeno sul quale è concentrata la carica negativa garantisce l’attacco nucleofilo

ad una seconda molecola di formaldeide:

Isoprene: Processo PRINS

Il composto ciclico ottenuto è un diossano, che viene riscaldato (240-400°C) in presenza

di acido solforico supportato opportunamente, o di un catalizzatore supportato su fosfato

tricalcico. Questo stadio garantisce la liberazione di una prima molecola di formaldeide:

Globalmente

Processo endotermico