LE BENZINE SINTETICHE

Le benzine sono essenzialmente costituite da una miscela di idrocarburi contenenti per lo

più da 5 a 8 atomi di carbonio per molecola. Sebbene siano normalmente ottenute per

distillazione del petrolio greggio è possibile produrle per sintesi da altre fonti di idrocarburi,

come ad esempio il carbon fossile sfruttato in modo particolare in Germania durante

l’ultima guerra. Il processo Fischer-Tropsch, consiste nel trasformare il carbone, ricorrendo

ad una combustione controllata, in ossido di carbonio, CO, il quale viene successivamente

sottoposto al processo di idrogenazione per la formazione di molecole più grosse.

Processo Fischer-Tropsch

A differenza del processo di idrogenazione, è condotto ad una pressione in genere molto

vicina a quella atmosferica, ciò riduce il costo iniziale dell’impianto ma poiché questo

processo richiede il trattamento di enormi volumi di gas, occorre disporre di estese

superfici di terreno per raccogliere i grandi serbatoi di raccolta dei gas necessari. La prima

fase del processo consiste nella produzione di una miscela di ossido di carbonio e

idrogeno, partendo da carbone coke e vapore acqueo. La reazione può essere

schematizzata nel modo seguente:

C + H2O CO + H2

La miscela, in cui il rapporto tra CO e H deve essere di circa 1-2 in volume, viene

opportunamente trattata per eliminare ogni traccia di composto solforato. I gas sono quindi

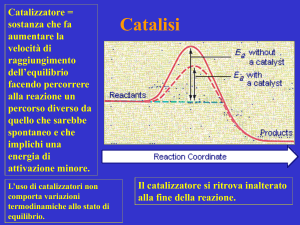

fatti passare in un reattore di sintesi, dove entrano in contatto con un catalizzatore

granulare (se il processo è condotto alla pressione atmosferica, il catalizzatore è costituito

da cobalto attivo con ossido di torio e magnesio, mentre se si opera a una pressione di

circa 10-20 volte quella atmosferica si ricorre ad una catalizzatore a base di ferro), che li

trasforma in una miscela di idrocarburi la temperatura di catalisi nel reattore di sintesi è

particolarmente critica: se si permette che superi i 200-300 °C ( a seconda del

catalizzatore utilizzato) i gas di alimentazione si trasformano infatti in anidride carbonica e

metano. Il sistema comunemente usato per controllare la temperatura è quello di

impiegare un catalizzatore fluidizzato (finemente suddiviso in modo da muoversi come un

fluido), che può essere fatto facilmente circolare all’interno del reattore la qualità e la

quantità dei vari idrocarburi contenuti nella miscela prodotta dipendono in oltre dal tipo di

catalizzatore usato.

In genere dai gas sottoposti al processo Fischer-Tropsch operando a pressioni fino al 6070%, prevalentemente alcani bassobollenti; a pressioni più elevate (fino ad una

cinquantina di atmosfere) in presenza di adatti catalizzatori si ottengono invece alcani a

peso molecolare elevato, alcheni, prodotti ossigenati alcooli ed aldeidi (però in piccola

quantità), e anche idrocarburi ramificati e aromatici. Al termine della reazione di sintesi nel

reattore, la miscela degli idrocarburi, separata dai gas che non hanno reagito e che sono

rimessi in ciclo, viene sottoposta al processo di distillazione frazionata; una delle frazioni

idrocarburiche che si separano è appunto costituita da benzina.