OLEFINE LEGGERE

Dai processi di craking termico si ottiene una miscela gassosa costituita da vari

componenti quali metano, idrogeno, etano, propano, propene, butano, isobuteni,

pentano ed altri ancora, come si può osservare dalla figura seguente che indica una

composizione approssimata del prodotto di cracking ottenuto con alimentazioni

diverse (etano, benzine o gasolio):

SEPARAZIONE C2, C3 E C4

Una volta completato il cracking, bisogna procedere alle operazioni di

separazione dei singoli componenti della miscela gassosa ottenuta:

dopo un’operazione di condensazione permane una fase gassosa

costituita dai soli componenti metano e idrogeno. La restante miscela

liquida va trattata opportunamente per garantire la separazione dei suoi

singoli componenti. Facendo riferimento alla frazioni idrocarburiche C2,

C3 e C4, si dispongono di tecniche di separazione in grado di garantire il

recupero di ogni singola specie, anche se i processi di separazione si

complicano al crescere del numero di atomi di carbonio caratterizzanti la

frazione.

La prima frazione da isolare è C2 : etano, etilene ed acetilene;

poi la frazione C3: propano, propene e allene;

poi la frazione C4: butano ed isobutano, isobutene, 1-butene e 2-butene

(cis, trans), butadiene (1,3).

La maggior complicazione si deve al gran numero di componenti

caratterizzati da temperature di ebollizione piuttosto ravvicinate.

Frazione idrocarburica C5: il recupero dei singoli componenti della

stessa diventa addirittura antieconomico. Recupero solo isoprene che è il

più pregiato tra i composti che compongono tale frazione, mentre tutti gli

altri sono trattati come una miscela in quanto il loro scarso valore

commerciale non giustifica quella che si presenta come una operazione

di separazione estremamente costosa.

Arrivati alla frazione C6, si ha ormai a che fare con componenti delle

benzine, per cui non si provvede a separare questa dalle frazioni

successive.

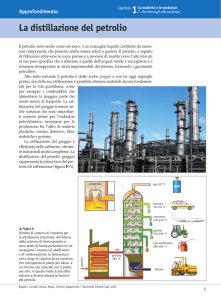

Schema a blocchi semplificato di un impianto per la produzione di C1 – C4:

Vapore

Prodotti di

testa

Fumi

Carica

Forno

Refrigerazione

Quench

Olio

combustibile

Combustibile

Condensazione

Gas

Compressione

Sol. alcalina

Benzina a riciclo

C4

Lavaggio

IVa Distillaz.

residuo

H2S, CO2

C4, residuo

C3

Incondensabili

IIIa Distillaz.

CH4,CO, H2

C3, C4

C2

IIa Distillaz.

Disidrataz.

H2O

C2, C3, C4

Ia Distillaz.

Refrigeraz. B.T.

Dopo il cracking, la miscela gassosa viene raffreddata (2,3) e portata allo stato

liquido (4 e 4 bis): questo primo passo consente la separazione di H2O e benzine

dalla miscela di idrocarburi C1 – C4

Alla distillazione

frazionata

Tra le sostanze che conviene sottrarre alla miscela gassosa prima di realizzare la

distillazione successiva ci sono CO2 e H2S. La sottrazione delle specie suddette viene

realizzata trattando la miscela gassosa con una miscela acquosa al 5 – 15 % in peso di

NaOH (5) e successiva disidratazione (5bis)

Alla

distillazione

frazionata

Nel caso di un processo di cracking catalitico è prevista la preventiva eliminazione dello

zolfo dalla carica a monte del cracking da momento che tale sostanza è in grado di

avvelenare il catalizzatore.

La miscela liquida ottenuta al termine della disidratazione viene sottoposta ad una

operazione di distillazione frazionata, al fine di separare le singole frazioni

idrocarburiche:

Il gas, compresso a 40 atm, entra nella prima colonna (C1, demetanizzatore) a -118 °C.

In testa, a -90 °C esce un gas composto da H2, CH4 e una piccola quantità di etilene. Al

fondo, a + 38 °C, esce un liquido che, decompresso a 27 atm passa alla seconda

colonna (C2). Da questa si ottiene in testa, a -18 °C, un gas composto per il 95% da

etilene. Il fondo colonna, a + 43 °C, viene decompresso a 23 atm e passa alla terza

colonna (C3), dalla quale si ottengono in testa, a 4 °C, i composti C3.

PRESSIONE DECRESCENTE ----

Il fondo colonna (C3), a 65 °C, viene ulteriormente decompresso a 5 atm e inviato alla

colonna di separazione C4, dalla quale si ottiene in testa un gas formato principalmente

dai composti C4. I diversi prodotti finali della separazione: metano, etilene, etano,

propilene-propano, butani e superiori, non sono puri e per determinati impieghi devono

essere ulteriormente trattati.

La prima frazione recuperata è quella degli idrocarburi C2, comprendente

etano, etilene ed acetilene.

Separazione di acetilene da etano ed etilene

• Distillazione estrattiva

• Idrogenazione catalitica

• Distillazione estrattiva di C2H2

Etilene/Etano

Riflusso

Solvente estraente

Acetilene/etilene/etano

Solvente contenente

acetilene

L’acetilene, che mostra una buona solubilità nel solvente in questione, si discioglie in esso

e sul fondo della colonna viene recuperata una soluzione costituita dal componente

estraente e da quello che si voleva estrarre. L’effluente viene quindi inviato in una colonna

di stripping dove si libera l’acetilene dal solvente estraente che viene rigenerato

Solventi usati per la distillazione estrattiva dell’acetilene da etano ed etilene

• Idrogenazione catalitica di C2H2

Si elimina per idrogenazione catalitica selettiva ad etilene con Nichel o Platino

L’IDROGENAZIONE CATALITICA SELETTIVA viene effettuata anche quando l’etilene prodotto è destinato ai processi di

polimerizzazione per la produzione di polietilene, che richiedono un elevato grado di purezza del reagente che raggiunge il

99,99%. Infatti, nel caso di separazione con distillazione estrattiva, nella fase gassosa permane una piccola percentuale di

acetilene, dovuto all’equilibrio di solubilità esistente tra la miscela gassosa e la soluzione liquida. Tale percentuale pur

essendo molto modesta sarebbe in grado di compromettere la polimerizzazione per cui è necessario liberarsene attraverso

un’operazione di idrogenazione selettiva: tale operazione garantisce l’idrogenazione dell’acetilene residuo ad etilene senza

che quest’ultimo venga trasformato in etano dalla reazione di idrogenazione.

Una sola colonna

La successiva frazione da trattare è quella degli idrocarburi C3, comprendente il:

• propilene (Teb = - 47.7 °C),

• propano (Teb = - 42.1 °C),

• allene (Teb = - 32 °C),

CH2=C=CH2

• propino (Teb = - 23.2 °C)

in quantità molto modeste

Tra questi, riveste enorme importanza il propilene, che ricordiamo è la materia di

base per la produzione di polipropilene, di acido acrilico (base di partenza per la

sintesi di fibre acriliche), di fenolo e acetone (via cumene)

Conversione allene e propino a propene

Come l’etilene, anche il propilene viene impiegato nei processi di polimerizzazione mirati alla produzione di polipropilene.

Anche qui si pone il problema del raggiungimento di un elevato grado di purezza del reagente, problema che viene risolto

impiegando reazioni di idrogenazione selettiva a carico dell’allene e del propino.

SEPARAZIONE C4

Il trattamento della frazione C4 prevede maggiori difficoltà in virtù del maggior numero di componenti della

stessa e delle ridotte differenze tra i loro punti di ebollizione.

Un componente assai pregiato di questa miscela è il butadiene che viene recuperato attraverso due

differenti modalità:

Metodo A (Processi Philips, Shell, Union Carbide, Basf)

• una distillazione estrattiva che si basa sulla capacità di un terzo componente meno volatile di associarsi

ad uno dei componenti da separare: anche in questo caso nella fase gassosa permane una ridotta aliquota

di butadiene che viene sottoposta ad idrogenazione selettiva. In tal caso viene tolto subito dalla miscela

dei C4

Metodo B

• attraverso una serie di distillazioni ed infine una distillazione estrattiva. In tal caso viene tolto verso la

fine del frazionamento dei C4

Metodo A

SEPARAZIONE 1,3-BUTADIENE DA BUTANI E BUTENI

Il processo semplificato e’ composto da due elementi principali, in una prima colonna

di rettifica si ha eliminazione dalla testa, tramite l'immissione del furfurolo, delle specie

C4 presenti, (butani e buteni) e dalla coda la miscela furfurolo/1,3-butadiene. Un

secondo elemento è la colonna di distillazione frazionata dalla cui testa si ottiene l'1,3butadiene mentre in coda si recupera il furfurolo che viene cosi riciclato alla prima

colonna.

Furfurolo

o

Furfurale

o

Furaldeide

Metodo B

SEPARAZIONE C4

Innanzitutto con una distillazione primaria è possibile separare n-butano e i 2buteni che hanno temperature di ebollizione simili, raccogliendoli in fondo alla

colonna, dal gruppo costituito da isobutano, isobutene, 1-butene e butadiene (testa

colonna). Successivamente, attraverso una distillazione frazionata si procede alla

separazione di isobutano (in testa alla colonna) da 1-butene, isobutene e

butadiene (in coda):

Frazionamento C4

Una prima distillazione per rettifica divide il gruppo dei C4 in due frazioni:

Isobutano

Isobutene

1-butene

1,3-butadiene

C4

n-butano

2-butene cis

2-butene trans

Frazionamento isobutano, isobutene, 1-butene e

1,3-butadiene

I prodotti di testa della prima distillazione vengono sottoposti ad un‘ulteriore

distillazione comune od estrattiva (acetonitrile CH3CN, acetone (CH3)2CO o

furfurolo come solvente):

Isobutano

solvente

Isobutano

Isobutene

1-butene

1,3-butadiene

Isobutene

1-butene

1,3-butadiene

+ solvente

Vedremo come separare poi…

Isobutene

Isobutano

solvente

1-butene

1,3-butadiene

Isobutano

Isobutene

1-butene

1,3-butadiene

Isobutene

1-butene

1,3-butadiene

+ solvente

SEPARAZIONE n-BUTANO / 2-BUTENI

Per quanto riguarda la separazione di n-butano da 2-buteni, di procede ad una distillazione

estrattiva con furfurolo e acqua:

Dal basso della colonna C1 si alimenta la miscela di n-butano e 2-buteni, mentre dall’alto si invia il furfurolo e acqua. Il butano viene

recuperato in testa alla colonna. L’estratto di fondo colonna viene riscaldato per scambio termico con la miscela solvente riciclata

dalla seconda colonna e poi alimentato alla colonna di distillazione C2, dotata di riflusso e munita di ribollitore di base. In testa

vengono recuperati i 2-buteni (CIS E TRANS), che verranno successivamente separati per distillazione frazionata e in fondo si

recupera il furfurolo e l’acqua che vengono quindi riciclati.

Si usa furfurolo perché ha una temperatura di ebollizione di 160 °C e si separa facilmente dopo distillazione estrattiva.

TEMPERATURE DI EBOLLIZIONE DI ISOMERI CIS E TRANS

OLEFINE SUPERIORI

Processo Alphen

Le alfa olefine (dette anche alfeni) con un numero di atomi di carbonio pari a 5 o superiore vengono prodotte per

sintesi, perché il loro contenuto nei gas di cracking è notevolmente basso e la separazione sarebbe

antieconomica vista la complessità di separarle dagli isomeri.

La sintesi di questi idrocarburi lineari olefinici con doppio legame in posizione terminale viene realizzata a

partire da etilene, messo a reagire con alluminio trietile (C2H5)3Al. Esso si ottiene trattando sotto pressione

polvere di alluminio sospesa in n-esano con idrogeno ed etilene:

Processo Alphen

L’atomo di alluminio contenuto in questa molecola presenta un orbitale p vuoto che gli consente di formare un

legame con una specie in grado di donare una coppia di elettroni: la specie in questione è l’etilene e

l’interazione tra le due specie porta alla formazione di un complesso π che evolve successivamente in un

complesso σ:

Il complesso σ ottenuto è estremamente reattivo in virtù della carica negativa localizzata sull’alluminio e di quella

positiva caratterizzante un atomo di carbonio. Per riottenere la stabilità si ha il distacco di un gruppo etilico

dall’alluminio: tale gruppo finisce con il legarsi al carbonio carico positivamente ripristinando, al tempo stesso,

la neutralità dell’atomo di alluminio. Ripetendo più volte il processo si ha:

Ciascun raggruppamento alchilico R è determinato dalla progressiva addizione di etilene.

Ciascun gruppo R è costituito da un numero pari di atomi di carbonio, dal momento che il prodotto finale

si ottiene per addizione di etilene.

Processo Alphen

Se a questa specie viene addizionata un’altra molecola di etilene, si ottiene un complesso σ che dà il via al

distacco di un gruppo R dall’atomo di alluminio. Innalzando la temperatura e riducendo la pressione

all’interno del sistema di reazione, viene favorita una reazione intramolecolare che evolve in un unico

stadio, nel corso della quale si riscontra il distacco di uno ione H- da uno dei gruppi alchilici R, secondo il

seguente schema:

Al termine del processo descritto, tutti i gruppi R legati all’alluminio vengono trasformati in alfa olefine, e

viene ripristinato l’alluminio trietile. Le condizioni di reazione possono essere regolate in maniera tale da

garantire l’addizione di 5 o 6 unità di etilene, fino a determinare la formazione di olefine C10-C12.

Processo a 2 stadi

1°stadio: Addizione di ( Al(C2H5)3 ) ed C2H4. E ‘ condotto a 90-100 °C e 90 bar.

Si verifica accrescimento di catena alchilica

2°stadio: Aumento della T e riduzione della P.

Si verifica distacco dall’alluminio della catena idrocarburica e formazione di

α olefine a 10-12 atomi di carbonio

Processo a 1 stadio

Immissione di Al(C2H5)3 e di etilene nel reattore. Temperatura di lavoro: 200°C che, nel

meccanismo precedente, è raggiunta solo nel secondo stadio. A differenza del processo a

due stadi, la pressione di esercizio risulta in tal caso pari a circa 250 bar.

Svantaggio: si ottengono olefine con un numero di atomi di carbonio compreso tra 10 e 20:

l’intervallo dei pesi molecolari delle olefine ottenute è più ampio del processo a 2 stadi, a

testimonianza di un minor controllo nella crescita delle catene alchiliche. Il problema

diventa a questo punto quello di recuperare la frazione di alfa olefine richieste dal mercato:

dopo la separazione, l’assenza di richiesta per le altre alfa olefine, comporta la loro

inutilizzazione, a discapito di spese sostenute per la produzione cui non corrisponde alcun

guadagno.

Vantaggio: più economico, ma comporta l’utilizzo di una frazione ridotta del prodotto ricavato.

Quali sono le condizioni nelle quali si sviluppa un processo a due stadi e quali quelle

in cui si sviluppa uno a stadio singolo ?

Prendiamo in considerazione la reazione intramolecolare (allungamento catena)

(1)

con costante cinetica:

e la reazione intramolecolare:

(2)

con costante cinetica:

Il cambiamento delle condizioni operative nel processo a 2 stadi comporta un aumento della

temperatura del sistema che favorisce la seconda reazione: ciò significa che ci si aspetta un

valore di E2 > E1, e quindi possiamo graficare il profilo delle costanti vs T:

Operando a temperature T < T *, risulta k2 ≅ 0, il che significa che è la sola reazione

(1) a svilupparsi, con una cinetica non troppo rapida. Al crescere della temperatura, si

incrementano le velocità di entrambe le reazioni: in particolare, a temperature T > T1,

pur essendosi incrementata la velocità della reazione (1), risulta ancor più alta quella

della reazione (2) che prevede il distacco di uno ione idruro H-.

Per ottenere buone rese del prodotto finale, il primo stadio viene condotto a temperatura T <

T *, al fine di evitare l’evoluzione di fenomeni di distacco di ioni H- che, in questa fase,

porterebbero alla formazione di olefine a basso peso molecolare.

La caratteristica principale di un processo a due stadi è rappresentata proprio dal controllo

che i suddetti parametri operativi hanno sull’intervallo di pesi molecolari delle olefine

prodotte. Controllo che risulta molto più difficile nel caso di un processo a singolo stadio