ESAME DI STATO DI ISTITUTO TECNICO INDUSTRIALE

Indirizzo: MECCANICA

Tema di: DISEGNO, PROGETTAZIONE ED ORGANIZZAZIONE INDUSTRIALE

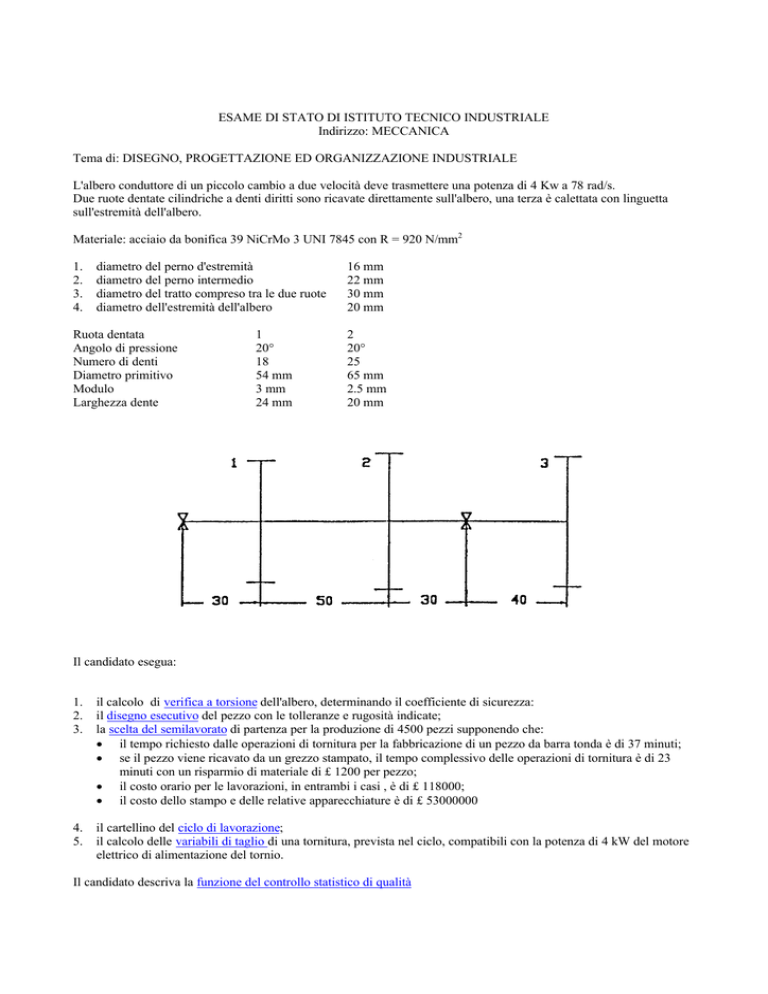

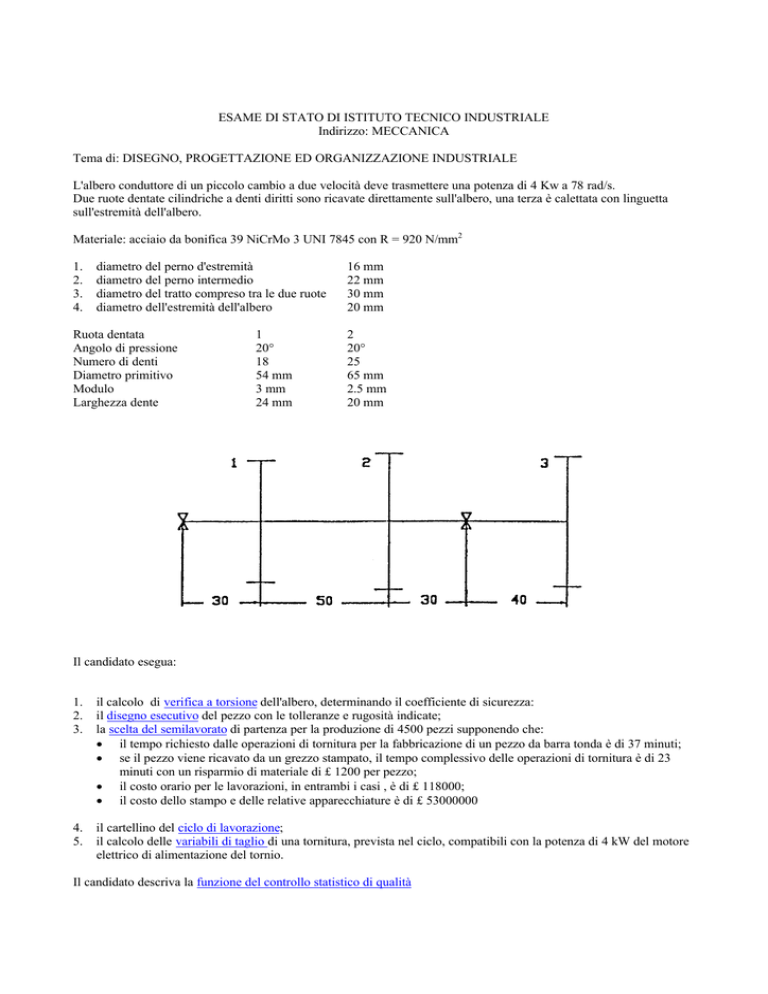

L'albero conduttore di un piccolo cambio a due velocità deve trasmettere una potenza di 4 Kw a 78 rad/s.

Due ruote dentate cilindriche a denti diritti sono ricavate direttamente sull'albero, una terza è calettata con linguetta

sull'estremità dell'albero.

Materiale: acciaio da bonifica 39 NiCrMo 3 UNI 7845 con R = 920 N/mm2

1.

2.

3.

4.

diametro del perno d'estremità

diametro del perno intermedio

diametro del tratto compreso tra le due ruote

diametro dell'estremità dell'albero

Ruota dentata

Angolo di pressione

Numero di denti

Diametro primitivo

Modulo

Larghezza dente

1

20°

18

54 mm

3 mm

24 mm

16 mm

22 mm

30 mm

20 mm

2

20°

25

65 mm

2.5 mm

20 mm

Il candidato esegua:

1.

2.

3.

il calcolo di verifica a torsione dell'albero, determinando il coefficiente di sicurezza:

il disegno esecutivo del pezzo con le tolleranze e rugosità indicate;

la scelta del semilavorato di partenza per la produzione di 4500 pezzi supponendo che:

• il tempo richiesto dalle operazioni di tornitura per la fabbricazione di un pezzo da barra tonda è di 37 minuti;

• se il pezzo viene ricavato da un grezzo stampato, il tempo complessivo delle operazioni di tornitura è di 23

minuti con un risparmio di materiale di £ 1200 per pezzo;

• il costo orario per le lavorazioni, in entrambi i casi , è di £ 118000;

• il costo dello stampo e delle relative apparecchiature è di £ 53000000

4.

5.

il cartellino del ciclo di lavorazione;

il calcolo delle variabili di taglio di una tornitura, prevista nel ciclo, compatibili con la potenza di 4 kW del motore

elettrico di alimentazione del tornio.

Il candidato descriva la funzione del controllo statistico di qualità

VERIFICA A TORSIONE DELL'ALBERO

Determino il Momento torcente Mt

Mt =

1000 ⋅ N 3500

=

= 44.8

ω

78

Nm

dove N esprime la potenza in kW e ω la velocità di rotazione in rad/s

La tensione di torsione τ in corrispondenza dell'estremità dell'albero (lato linguetta) vale:

τ=

16 ⋅ 1000 ⋅ Mt 16000 ⋅ 44.8

=

= 28.5

π ⋅d3

π ⋅ 20 3

N/mm2

La tensione di rottura a trazione τR si determina in funzione del carico di rottura a trazione R assegnato:

τR =

R

= 531 N/mm2

3

Il coefficiente di sicurezza ν, espresso come rapporto tra la tensione di torsione applicata e il corrispondente valore a

rottura, vale:

ν=

τ R 531

=

= 18.63

τ

28.5

valore più che accettabile, anche tenendo conto degli eventuali sovraccarichi e dell'indebolimento indotto sia dalla cava

per la linguetta sia dal foro filettato in testa.

CALCOLO DELLE VARIABILI DI TAGLIO DI UNA OPERAZIONE DI TORNITURA

Calcolo di prima approssimazione

Considero la tornitura cilindrica del diametro sede della linguetta.

Il sovrametallo dello stampato sia di 1.5 mm. (rif. DIN 7523) Ovvero diametro grezzo da stampo 23 mm; diametro

finito 20 mm

Ipotizzando di portare a misura il diametro in una sola operazione, la profondità di passata p risulta di 1.5 mm

L'avanzamento a, tenuto conto che la superficie deve essere preparata per una successiva operazione di rettifica, viene

fissato in 0.6 mm/giro.

La sezione di truciolo q vale perciò:

q = p ⋅ a = 1.5 ⋅ 0.6 = 0.9 mm2

Il carico di strappamento KS può essere posto pari a 3600 N/mm2 (G. Colombo Manuale dell'Ingegnere 80a ed.)

La forza F agente sul tagliente vale:

F = K S ⋅ q = 3600 ⋅ 0.9 = 3240

N

Fissato un rendimento globale della macchina η pari a 0.7, la velocità di taglio VT compatibile con una potenza N di 4

kW vale:

VT =

1000 ⋅ N ⋅ η 4000 ⋅ 0.7

= 0.86

=

F

3240

m/s ⇒ 52 m/min

SCELTA DEL SEMILAVORATO DI PARTENZA

Costo CB dell'operazione di tornitura nel caso di partenza dalla barra

Ch

np

tf

costo orario

numero di pezzi

tempo di fabbricazione

CB = Ch ⋅

£ 118000

4500

37 minuti

tf

37

⋅ np = 118000 ⋅ ⋅ 4500 = 327450000

60

60

Costo CP dell'operazione di tornitura nel caso di partenza dallo stampato

Ch

Cs

Rm

tf

costo orario

costo dello stampo

risparmio di materiale

tempo di fabbricazione

£ 118000

£ 53000000

£ 12000/pezzo

23 minuti

tf

23

⋅ np − R m ⋅ np + C S = 118000 ⋅ ⋅ 4500 − 1200 ⋅ 4500 + 53000000

60

60

C P = 251150000

CP = Ch ⋅

La partenza dallo stampato è più conveniente

CICLO DI LAVORO

Albero di rinvio

Materiale: 39NiCrMo3

Grezzo: stampato

Numero pezzi: 4500

10

Intestare e centrare estremità φ 16. Pezzo su autocentrante riferito sul diametro esterno della ruota maggiore

20

Intestare e centrare estremità lato linguetta. Pezzo su autocentrante riferito sul diametro esterno della ruota

maggiore

30

Eseguire filettatura sul centro

40

Tornire φ 16 + 0.2 ed eseguire gola. Pezzo tra le punte

50

Eseguire smusso

60

Tornire φ 403

70

Tornire φ 60 + 0.3

80

Tornire φ 40

90

Eseguire smussi su ruota piccola

100

Girare pezzo

110

Tornire φ 20 + 0.2 ed eseguire gola

120

Eseguire smusso

130

Tornire φ 22 + 0.25 ed eseguire gola

140

Tornire φ 44

150

Tornire φ 70 + 0.3

160

Tornire φ 44

170

Eseguire smussi su ruota grande

180

Montare pezzo su fresatrice ed eseguire cava per linguetta

190

Montare pezzo su dentatrice tipo Fellow

200

Sgrossare denti ruota piccola

210

Sgrossare denti ruota grande

220

Controllo dimensionale

230

Bonificare

240

Sabbiare

250

Raddrizzare albero

260

Controllare assenza screpolature

270

Controllare durezza

280

Ripassare centro lato φ 16. Pezzo su autocentrante riferito sul diametro esterno della ruota maggiore

290

Ripassare centro e filetto relativo estremità opposta. Pezzo riferito sul diametro esterno della ruota maggiore

300

Rettificare φ 16 g 6. Pezzo tra le punte

310

Rettificare φ 60 h 11

320

Rettificare φ 70 h11

330

Girare pezzo

340

Rettificare φ 20 e7

350

Rettificare φ 22 g6

360

Montare pezzo su fresatrice e ripassare cava per linguetta

370

Montare pezzo su dentatrice e finire le dentature

380

Sbarbare i denti

390

Controllo finale

LA FUNZIONE DEL CONTROLLO STATISTICO DI QUALITA'

Nel controllo statistico di qualità (CSQ) viene esaminato un limitato numero di pezzi e tramite un processo inferenziale

i risultati ottenuti vengono estesi, nell'ambito di un precisato intervallo di confidenza, a tutta la produzione che viene

scartata o accettata, nel suo insieme, senza separazione dei pezzi difettosi.

L'obiettivo del CSQ è duplice:

1. rilevare la qualità della produzione già realizzata;

2. prevedere la qualità della produzione futura