UNIVERSITA’ DEGLI STUDI DI BOLOGNA

FACOLTA’ DI INGEGNERIA

Corso di Laurea in Ingegneria Meccanica

Disegno Tecnico Industriale

STUDIO DI MASSIMA DI UN BANCO PROVA PER

INIETTORI DIESEL COMMON RAIL

Tesi

Tesi di

di laurea

laurea di:

di:

Relatore:

Relatore:

MARCO

MARCO BARNABÈ

BARNABÈ

Prof.

Prof. Ing.

Ing. LUCA

LUCA PIANCASTELLI

PIANCASTELLI

Correlatori:

Correlatori:

Prof.

Prof. Ing.

Ing. GIANNI

GIANNI CALIGIANA

CALIGIANA

Prof.

Prof. Ing.

Ing. ALFREDO

ALFREDO LIVERANI

LIVERANI

ANNO

ANNO ACCADEMICO

ACCADEMICO 2002-2003

2002-2003

OBIETTIVI DELLA TESI:

• Progettazione di un banco prova

per iniettori Diesel common rail

• Realizzazione del banco prova

VINCOLI:

• Maggiore economicità di

realizzazione possibile

• Compattezza e semplicità

UTILITÀ DEL PROGETTO

Lo studio in oggetto costituisce la base di un progetto di

ricerca che utilizzerà il banco realizzato per test ed

ottimizzazioni dell’iniezione common rail

Il banco sarà interfacciato a un PC

tramite schede hardware della National

e pilotato tramite il software Labview

• Estrema versatilità grazie al

controllo tramite PC

• Bassissimo costo

ELETTROINIETTORE

Alimentazione ad altissima pressione 1400 bar. Elettriniettore servoassistito idraulicamente:

c’è una valvola pilota che, indirettamente, comanda l’apertura dello spillo.

Le forze in gioco e la loro crescita devono essere così forti da compensare tutte le forze

meccaniche resistenti ⇒ DRIVER costosi, materiali magnetici particolari, esenti da

correnti parassite.

ATTUAZIONE INIETTORE

13 A

20 A

Livelli tipici di corrente:

Corrente media di picco (bypass): Ib = 20A

Ripple sulla corrente di picco (bypass): ∆Ib = 3A

Corrente media di mantenimento (hold): Ih = 13A

Ripple sulla corrente di mantenimento (hold): ∆Ih = 4A

∆Ib

Tempi tipici di attuazione:

∆ Ih

Ib

Ih

Profili di corrente variabili con

elevata dinamica, alti valori della

corrente di attuazione.

Tonh

Tonb

Toff 1

Tperb

Tboost

Tbypass

Energizing Time: ET = 160µs ÷ 2ms

Tempo di lancio (boost): Tboost = 82µs

Tempo di picco (bypass): Tbypass = 80µs ÷ 350µs

Tempo di decadimento corrente picco / manten.: Toff1 = 11µs

Tempo di manten. (hold): Thold = ET – Tboost – Tbypass – Toff1

Tempo di decadimento corrente dal valore di manten.: Toff2 ≅ 45µs

Tperh

Toff 2

Thold

ET

L’ elettroiniettore common rail richiede quindi:

• Complesso circuito di alimentazione carburante ad alta pressione

• Complesso apparato elettronico di comando

BANCHI PROVA COMMERCIALI

STRUTTURA

FUNZIONALE:

• Unità di ottenimento

dell’ alta pressione e

gestione dei flussi di

carburante

• Unità elettronica di

simulazione e

generazione segnali e di

rilevazione delle

grandezze di interesse

BANCHI PROVA COMMERCIALI

• Funzioni integrate in

un’ unica complessa

ma versatile macchina

• Sistema composto da

più unità distinte

acquistabili

separatamente

COSTI MOLTO ELEVATI:

Da 70000 € per le soluzioni più semplici fino

a 130000 € per i banchi prova di punta

PROGETTAZIONE

• Unità di ottenimento dell’alta pressione e gestione flussi di

carburante progettata attorno ai componenti del sistema

d’iniezione del motore Fiat 1.9 JTD common rail

• Unità elettronica provvisoria, per testare il funzionamento del

banco, costituita dalla centralina automobilistica e dal numero

minimo di sensori che essa richiede per funzionare.

Unità

meccanica

(circuito

carburante e

trasmissione)

Unità

elettronica

PROGETTAZIONE

Il nostro banco ricalcherà il circuito di alimentazione

carburante del motore 1.9 JTD Fiat, in modo da

sfruttare I componenti a disposizione in laboratorio

Alta pressione

• Circuito di bassa

pressione (2,5 bar)

alimentato da una

elettropompa

• Circuito di alta

pressione (1400 bar)

alimentato dalla

pompa CP1

• Alimentazione slegata

dall’iniezione,

presenza di ricircoli di

carburante

Bassa pressione

PROGETTAZIONE

L’elettronica da noi utilizzata è ridotta al minimo

indispensabile

• Sensore di pressione rail e

regolatore di pressione. Queste

due unità collegate con la

centralina forniscono un loop di

regolazione della pressione nel

rail.

• Sensore del numero di giri e

sensore di fase. Questi due

sensori forniscono alla centralina

le informazioni necessarie per

decidere in che cilindri iniettare e

la durata di iniezione.

La mancanza di tutti gli altri sensori non consente l’ottimizzazione

dell’iniezione, per il nostro scopo ciò non crea alcun problema.

COMPONENTI A DISPOSIZIONE

•

•

•

•

•

•

Pompa di alta pressione CP1

Rail

Iniettori

Pulegge della trasmissione

Ruota fonica dell’albero motore

Sensore di fase dell’albero a camme

PROGETTAZIONE

La pompa CP1 richiede all’albero motore 4Kw nelle

condizioni di massima velocità e pressione.

Un motore elettrico di tale potenza

dotato di inverter ha un costo molto

elevato

Azioniamo il banco col tornio,

che offre:

• Potenza e regolazione di velocità sufficienti

• Facile prelevamento del moto dal mandrino

• Montaggio sicuro e posizionamento regolabile del

banco sul carro del tornio.

PROGETTAZIONE SUPPORTO

Struttura di alluminio ad L che ospita i componenti del

sistema di iniezione e li collega alla base del tornio

• Progettato rispettando il layout originario dei componenti del

motore Fiat JTD.

• Affinamento per revisioni successive mirate a contenere i costi,

ridurre gli ingombri e perfezionare la funzionalità.

Pompa CP1

Puleggia motrice

540 x 470 x 400 mm

350 x 460 x 400 mm

300 x 200 x 380 mm

TRASMISSIONE

Puleggia n.1

condotta calettata

sull’albero della

pompa CP1

1

3

Puleggia n.3

motrice montata

direttamente sul

mandrino del

tornio

2

Puleggia n.2

dell’albero a camme

folle, inclusa nella

trasmissione per

prelevare il segnale del

sensore di fase

CALCOLO DELLE FORZE

Condizioni di massimo assorbimento della pompa:

4 Kw a 4000 rpm albero motore.

T=

P

4000

=

= 303,3N

r • ω 0,0315 • 418,6

F1 = T

M1 = T • r1 = 16,3Nm

F2 = 2 • T • cos 25° = 549,7 N

σ max = 27 MPa

Comune lega di alluminio:

Rm = 280 Mpa

Rp0,2 = 180 Mpa

Non ci sono problemi di

resistenza

MONTAGGIO RUOTE

La puleggia motrice con i

relativi accessori sarà montata

sul mandrino del tornio

La ruota fonica è necessaria

per la misura della velocità

Ruota fonica

Puleggia motrice

MONTAGGIO RUOTE

Montaggio della puleggia folle tramite singolo

cuscinetto sere 3202 a doppia corona di sfere.

• Ralla esterna fissata con un coperchio

in uno scasso realizzato sulla piastra

• Ralla interna fissata all’albero della

ruota stretta su uno spallamento da

una vite M6.

REALIZZAZIONE

•

•

•

•

Le piastre costituenti il supporto sono state modellate tramite Cad 3D

I cicli di lavorazione sono stati pianificati tramite software Cam.

Le lavorazioni sono state effettuate automaticamente con una fresa Cnc.

Verificati gli accoppiamenti le piastre sono state saldate.

Dimensioni supporto: 300 x 200 x 380 mm

REALIZZAZIONE

I componenti assial simmetrici sono stati realizzati al tornio

Albero della

puleggia 2

Puleggia motrice

con accessori

Cuscinetto

Puleggia 2

Le staffe di supporto del rail, del sensore di ruota fonica e il

supporto delle bottiglie graduate sono stati realizzati al momento

del montaggio con materiale reperito in laboratorio.

ALLESTIMENTO

Circuito di alta pressione - trasmissione

La pompa CP1, i componenti della trasmissione, il rail e gli iniettori

sono stati montati nelle sedi predisposte

Iniettori

Pompa CP1

Trasmissione

Contenitori graduati

Rail

Contestualmente è stato realizzato il piano di supporto per i contenitori graduati

ALLESTIMENTO

Fissaggio sul tornio

•

•

•

•

Albero motore stretto sul mandrino

Supporto fissato alla base del tornio tramite blocchetti e bulloni M8

Registrazione tensione cinghia agendo sui volantini del tornio

Sensori di ruota fonica e di albero a camme accuratamente fasati

Sensore albero a camme

Sensore numero giri

ALLESTIMENTO

Circuito di bassa pressione

Il circuito di bassa pressione è

costituito per lo più da componenti

commerciali

Valvole di non ritorno

Pompa di bassa con

serbatoio provvisorio

Filtro

• Il serbatoio e costituito da un

contenitore metallico

• La pompa di bassa pressione

originale Fiat ci è stata fornita

dal centro Diesel di lugo.

• Il filtro è stato trovato presso un

ricambista locale, non necessita

di supporto filtro, è stato

adattato all’utilizzo su un

sistema common rail.

ALLESTIMENTO

Circuito di bassa pressione

Ritorno al serbatoio

• Ricircolo dopo il filtro

attraverso una valvola di non

ritorno da 2,5 bar

• Ricircolo in mandata della

pompa CP1 (regolatore di

pressione)

• Ricircolo degli iniettori

(trafilamento e quantità di

comando)

• Tutti i ricircoli convergono ad

un piccolo collettore e

convogliati al serbatoio

Mandata

ALLESTIMENTO

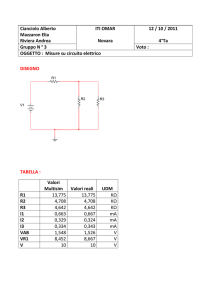

Elettronica

Batteria

Cablaggio

Centralina

Schemi

impianto

• Il cablaggio è stato

collegato a sensori,

attuatori e centralina

• L’impianto è

alimentato da una

batteria a 12V

• Il cablaggio è stato

decifrato grazie al

complicato schema

elettrico

• Sono stati collegati

all’alimentazione i

contatti

corrispondenti al

primo giro di chiave

PROVA DEL BANCO

La prova del banco ha

dimostrato:

• Una perfetta funzionalità della trasmissione meccanica

• Una perfetta funzionalità del circuito di carburante

• Impianto elettrico non funzionante a causa del sistema

antifurto immobilizer

CONCLUSIONI

Gli obiettivi della tesi sono pienamente raggiunti col

funzionamento della parte meccanica ed idraulica del sistema.

Purtroppo lo sviluppo del progetto di controllo tramite PC

della costruzione meccanica oggetto della mia tesi può

proseguire con una solo parziale validazione sperimentale.

Possibili soluzioni del problema riscontrato:

• Completare il cablaggio con un blocco chiave e relativi

accessori

• Utilizzare un sistema elettronico commerciale di controllo

degli iniettori per validare il banco prova realizzato