UdA n. 2: “Controllo dimensionale di un elemento esterno (dente) di un

organo meccanico (ingranaggio) prodotto in serie”

Classe 4^Am

Sottogruppo n° 1

Da Ros Marco, De Nadai Marco, Foscan Gianmario, Salvador Matteo

Relazione

CONTROLLO DELLA PRECISIONE E DELLA FORMA DEI PEZZI

La moderna industria è basata sulla produzione in serie, cioè sulla produzione di un gran numero di pezzi

uguali come forma e dimensioni in modo da essere intercambiabili fra loro.

Le lavorazioni non raggiungono mai la precisione assoluta e anche le misure di controllo variano entro i

limiti di approssimazione degli strumenti misuratori.

Affinché sia possibile l’intercambiabilità, le dimensioni effettive del pezzo lavorato devono essere

comprese entro misure limiti, una massima ed una minima, stabilite in funzione delle condizioni

d’impiego e del grado di precisione richiesto.

SI DEFINISCE TOLLERANZA LA DIFFERENZA TRA LE DIMENSIONI LIMITI ENTRO LE

QUALI PUÒ VARIARE UNA QUOTA SENZA COMPROMETTERE LA FUNZIONALITÀ E

L’INTERCAMBIABILITÀ DI UN PEZZO.

L’imprecisione riguarda la forma e la dimensione delle superfici che lo delimitano:

- la forma di una superficie lavorata non risulterà mai assolutamente piana o cilindrica o

circolare;

- non sarà possibile ottenere superfici perfettamente parallele o perpendicolari o coassiali.

Di conseguenza si dovranno ammettere:

- Tolleranze dimensionali

- Tolleranze geometriche, che a loro volta si distinguono in:

- Tolleranze di forma

- Tolleranze di posizione

I moderni procedimenti di controllo, fondati sull’impiego di metodi statistici, sono detti “Metodi di

controllo statistico di qualità”.

Distinguiamo:

a) Metodi che si basano sul controllo della misura delle quote o delle caratteristiche in esame

(Controllo per variabili);

b) Metodi che utilizzano solo il giudizio di idoneità o conformità dei pezzi alle prescrizioni

(es.: funzionamento o meno di una lampadina …). (Controllo per attributi).

Sistema di precisione degli ingranaggi ad evolvente

La tabella UNI 7880 prevede 12 gradi di precisione, indicati con numeri interi da 1 (massima

precisione) a 12 (minima precisione).

La designazione é effettuata tramite un numero d’ordine seguito da due lettere indicanti gli scostamenti

limite dello spessore del dente (es.: 7 FL, 6 HJ, 6 GJ ...).

CONTROLLO DEGLI INGRANAGGI

Sugli ingranaggi si eseguono controlli:

1) prima della lavorazione, sui lingotti o sulle barre da cui si ricaverà la ruota

- sono prove tecnologiche e meccaniche quali la fucinabilità, la truciolabilità, la resistenza a

trazione….

2) dopo la lavorazione, sulla ruota dentata finita

- controllo del profilo e della direzione dei denti

- controllo del passo

- controllo dello spessore dei denti

- controllo dell’interasse

- controllo dello stato della superficie dei denti

La precisione è molto importante. Un ingranaggio è tanto più silenzioso quanto più il profilo reale

dei denti si avvicina a quello teorico.

Quasi tutte le dentature vengono costruite

secondo il “profilo ad evolvente di

cerchio”. Il profilo é un tratto della linea

generata da un punto di una retta che

rotola senza strisciare su una circonferenza

denominata “circonferenza di base”.

PROPRIETA’: i raggi uscenti dal centro

del cerchio di base incontrano l’evolvente

sotto un angolo costante θ, denominato

“angolo di pressione”, che generalmente

si assume pari a 20°.

I controlli degli ingranaggi, si suddividono in:

1) Controlli sul corpo di una ruota

Devono essere effettuati mediante comparatori che rilevino:

a) gli errori dimensionali sul diametro del foro

b) la deviazione radiale sulla superficie cilindrica di

testa durante una rotazione completa della ruota

c) la deviazione assiale per una rotazione completa

della ruota, quando il tastatore del comparatore é a

contatto con la faccia piana (laterale) della ruota

perpendicolare all’asse.

2) Controlli degli errori della dentatura

Riguardano per esempio gli errori di spessore dei denti.

3) Controlli delle condizioni di montaggio dell’ingranaggio

Si misurano gli errori di interasse, di parallelismo degli

assi, il giuoco tra i denti ed i gradi di precisione degli

ingranaggi (la norma prevede 12 gradi, indicati con numeri

interi a partire da 1 (massima precisione) a 12 (minima

precisione).

In fase di costruzione é necessario che gli scostamenti sul diametro esterno siano sempre di segno

negativo, perché bisogna assolutamente evitare che, durante l’imbocco, la testa del dente venga ad

urtare sul fondo del vano dei denti della ruota coniugata.

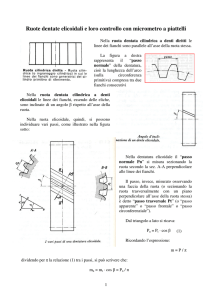

MICROMETRO A PIATTELLI

Il controllo della dentatura può essere effettuato

mediante il micrometro a piattelli.

La misura si esegue facendo aderire i piani di

contatto dei piattelli del micrometro ai fianchi

opposti di due denti.

Il controllo dello spessore cordale del dente di un

ingranaggio viene fatto attraverso un’apposita

tabella, nella quale sono indicati in funzione del

numero dei denti della ruota e dell’angolo di

pressione, il numero k di denti da comprendere

tra i piattelli e lo “scartamento teorico” Wt

(distanza tra i piattelli).

Per dare un giudizio di idoneità alla ruota, é

necessario che il valore misurato dello scartamento W

sia compreso tra:

Wmax = Wt – (g/2) + t

Wmin = Wt – (g/2) – t

dove g é il giuoco tra i fianchi dei denti e t è la

tolleranza sullo spessore cordale.

Le ruote dentate vengono proporzionate in base al modulo m = p / π. Si ottengono così le “ruote

mudulari”, che hanno la proprietà di imboccare tra loro.

FORMULE DI PROPORZIONAMENTO

Detto “z” il numero di denti, si ha:

Termini

Modulo

Diametro primitivo

Numero di denti

Diametro esterno

Diametro interno

Addendum

Dedendum

Altezza del dente

Spessore del dente

Formule

m = dp / z

dp = m · z

z = dp / m

de = dp + 2 m = m · z + 2 m = m · (z + 2)

di = dp – 2,5 m

ha = m

hf = 1,25 m

h = ha + hf = 2,25 m

s=p/2=π·m/2

Il Manuale di Meccanica, per il proporzionamento degli ingranaggi, prevede due metodi.

1) Ruota di materiale non indurito

Il calcolo del modulo viene effettuato in base alla resistenza all’usura utilizzando la seguente

formula:

m = C3

M1

Pam 2 • λ

2) Ruota a denti induriti e ruote in ghisa

Il calcolo del modulo viene effettuato in base alla resistenza a flessione utilizzando la seguente

formula:

m = G3

M1

f v • σ am • λ