2.6

Idrocarburi da gas naturale

2.6.1 Introduzione

Le riserve di gas naturale (NG, Natural Gas) sono costantemente aumentate negli ultimi decenni e hanno ormai

superato le riserve accertate di petrolio. All’inizio del 2002

le riserve mondiali di gas naturale sono state stimate in

1.080 miliardi di barili di olio equivalenti (boe, barrel of

oil equivalent), mentre alla stessa data le riserve accertate di olio erano di 1.032 miliardi di boe. Circa l’80% delle

riserve di gas è localizzato in 12 paesi e la somma delle

quote di Russia e Iran arriva a circa il 50% del totale; questa somma raggiunge circa il 70% se si includono gli altri stati del Medio Oriente. Altri 10 paesi le cui riserve

complessive arrivano al 30% del totale sono divisi tra

Asia/Oceania (circa 10%), Africa (circa 7%), Europa (circa

5%), America Meridionale (circa 5%) e America Settentrionale (circa 4%). In molti di questi paesi le riserve di

gas hanno una enorme rilevanza strategica; si consideri

Pianura

litoranea artica

1.136 Gm3

per esempio la regione del Caspio dove il rapporto tra

riserve di gas e di olio varia tra 1,4 (Kazakhstan) e 36

(Turkmenistan), oppure il Qatar, dove questo rapporto è

di circa 14. Per questi paesi e per altre aree, quali la piattaforma continentale del NO dell’Australia o l’Africa

occidentale, le prospettive di crescita economica dipendono molto dalla possibilità di portare le rispettive riserve ai mercati di sbocco nel modo più conveniente.

Il mercato del gas naturale deve oggi essere considerato come un mercato regionale: dei 2.330 miliardi di

m3 prodotti nel mondo nel 1999, solo il 20% è stato commerciato su lunghe distanze, il 15% via metanodotti e il

5% come Gas Naturale Liquefatto (GNL).

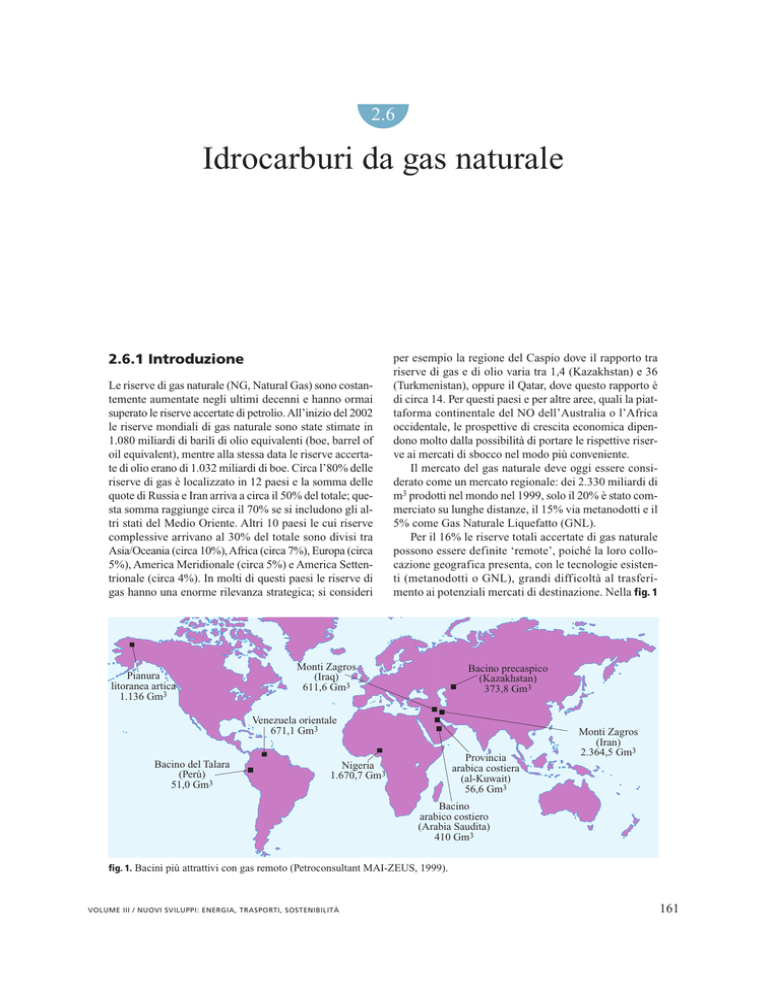

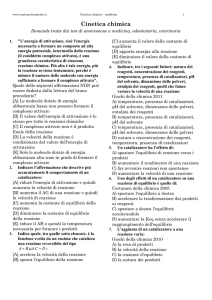

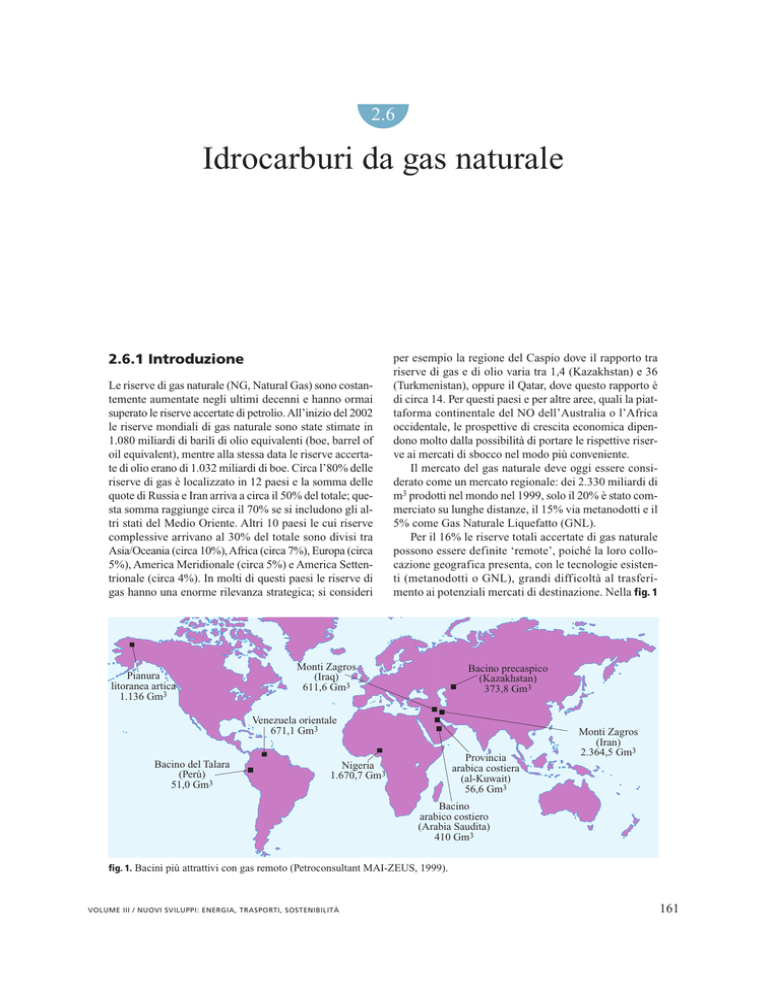

Per il 16% le riserve totali accertate di gas naturale

possono essere definite ‘remote’, poiché la loro collocazione geografica presenta, con le tecnologie esistenti (metanodotti o GNL), grandi difficoltà al trasferimento ai potenziali mercati di destinazione. Nella fig. 1

Monti Zagros

(Iraq)

611,6 Gm3

Bacino precaspico

(Kazakhstan)

373,8 Gm3

Venezuela orientale

671,1 Gm3

Bacino del Talara

(Perù)

51,0 Gm3

Provincia

arabica costiera

(al-Kuwait)

56,6 Gm3

Nigeria

1.670,7 Gm3

Monti Zagros

(Iran)

2.364,5 Gm3

Bacino

arabico costiero

(Arabia Saudita)

410 Gm3

fig. 1. Bacini più attrattivi con gas remoto (Petroconsultant MAI-ZEUS, 1999).

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

161

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE

è riportata una mappa con la stima delle più rilevanti

riserve di gas remoto.

Da un punto di vista storico, i metanodotti su lunga

distanza hanno costituito la prima tecnologia utilizzata

per portare riserve di gas al mercato, come nel caso dell’Unione Sovietica e dell’Algeria. I costi di investimento

sono comunque ancora molto elevati e in aggiunta, l’attraversamento di confini fra nazioni spesso crea, in gran

parte delle aree geografiche, problemi di stabilità geopolitica tra paesi produttori e paesi consumatori. Infatti, nuovi progetti per metanodotti sulla lunga distanza

vengono oggi concepiti solo per quelle aree in cui non

esistono alternative alla valorizzazione del gas. Si possono citare per esempio il progetto del metanodotto transcaspico che dovrebbe trasportare 30 miliardi di m3 di

gas dal Turkmenistan all’Europa, attraverso l’Azerbaigian, la Georgia e la Turchia, con un investimento stimato dell’ordine di 2,5-2,7 miliardi di dollari e con problemi geopolitici non ancora risolti, oppure il pionieristico progetto Blue Stream di posa di metanodotto in

acque profonde, recentemente realizzato dall’Eni nel

Mar Nero.

Il Gas Naturale Liquefatto (GNL) rimane un’ alternativa interessante per lo sfruttamento del gas remoto: i

miglioramenti tecnologici e la ormai consolidata esperienza realizzativa hanno abbassato il costo di questa tecnologia, permettendo delle realizzazioni che fino a tempi

recenti erano considerate impossibili. Il mercato del GNL

appare quindi destinato a un grande sviluppo, in funzione delle prospettive dell’economia mondiale.

Secondo uno studio del Cambridge Energy Research

Associates study (CERA, 2002), la capacità per GNL

attuale, che è di 119 milioni di t/a, attraverso i progetti

annunciati, dovrebbe salire di 34 milioni di t/a tramite

progetti di espansione e di 111 milioni di t/a attraverso

nuovi progetti, per raggiungere 264 milioni di t/a nel

2020. Questo volume di mercato è già molto vicino alla

capacità installata di terminali di rigassificazione, che è

prevista per il 2020 tra 260 e 310 milioni di t/a. La costruzione di nuovi terminali GNL è resa difficile dall’individuazione, nei mercati di destinazione, di aree geografiche idonee per la costruzione di questi impianti. Quindi un’ulteriore espansione del commercio internazionale

del gas naturale è limitata dalla necessità di costruire

infrastrutture costose e complesse (terminali e impianti

GNL e metanodotti su lunga distanza e ad alta pressione) e di stabilire contratti di lungo termine in aree a elevata turbolenza geopolitica.

Queste sono le premesse che inquadrano la rilevanza di tecnologie per la conversione del gas naturale in

prodotti liquidi. Tra tutte le possibili opzioni tecnologiche per tale conversione (conversione Fischer-Tropsch,

sintesi di metanolo e sintesi di dimetiletere), solo la prima non richiede strutture logistiche dedicate e apertura di nuovi mercati. Probabilmente per questi motivi

162

le principali compagnie petrolifere hanno mostrato elevato interesse, a partire dall’inizio degli anni Novanta,

per la sintesi Fischer-Tropsch, che verrà analizzata in

dettaglio nel seguito.

Cenni storici

Il 1923 ha visto la scoperta della reazione di idrogenazione del monossido di carbonio per la sintesi di idrocarburi; tale reazione è stata in seguito chiamata sintesi

Fischer-Tropsch dal nome dei suoi inventori, Franz Fischer

e Hans Tropsch, ricercatori presso il Kaiser Wilhelm

Institut für Kohlenforschung a Mühlheim-Ruhr, in Germania.

Fischer e Tropsch misero a punto la conversione del

gas di sintesi, una miscela gassosa costituita da ossido

di carbonio e idrogeno, in idrocarburi liquidi, lavorando

a pressione atmosferica e utilizzando catalizzatori a base

di cobalto precipitato. Successivamente il processo

Fischer-Tropsch fu sviluppato su scala industriale da

varie compagnie tedesche che utilizzavano ferro fuso

come catalizzatore. Infatti, durante la Seconda Guerra

Mondiale, l’obiettivo principale era la produzione di

combustibili sintetici (synfuel), principalmente diesel

per uso motoristico. Il problema energetico che la Germania dovette affrontare in quel periodo, a causa della

scarsità delle riserve di greggio, creò le condizioni favorevoli allo sviluppo del processo Fischer-Tropsch, soprattutto perché vi era disponibilità di grosse riserve di carbone, utilizzabile come materia prima per la produzione del gas di sintesi. Si può stimare che la massima

produzione, raggiunta nel 1944, fosse intorno a 16.000

barili/giorno, per un totale di 4.500.000 di barili di synfuel prodotti durante tutto il periodo bellico.

Oltre alla Germania, anche gli Stati Uniti e il Regno

Unito furono attivi nell’ambito dello sviluppo del processo Fischer-Tropsch, nonostante in questi paesi non

vi fossero congiunture tali da rendere il combustibile

sintetico competitivo nei confronti di quelli tradizionali. Alla fine della Seconda Guerra Mondiale alcuni

scienziati tedeschi attivi negli studi sul processo FischerTropsch (per esempio H. Pichler, collaboratore di F.

Fischer) si trasferirono negli Stati Uniti per continuare

la loro attività presso il Bureau of Mines. Nel 1944 questo ufficio fu, infatti, incaricato dal governo americano

di sviluppare una linea di studio sui carburanti sintetici (Synthetic Fuels Act); a tale scopo il Bureau of

Mines richiese il trasporto di due impianti FischerTropsch tedeschi in Louisiana e nel Missouri, considerandoli come risarcimento di guerra.

Hydrocarbon Research, basandosi sulla tecnologia tedesca, realizzò alla fine degli anni Quaranta, a

Bronsville (Texas), un nuovo processo Fischer-Tropsch,

chiamato Hydrocol. L’unità entrò in produzione nel

1950: l’alimentazione era costituita da gas naturale e

la produzione era di circa 8.000 barili al giorno di

ENCICLOPEDIA DEGLI IDROCARBURI

IDROCARBURI DA GAS NATURALE

combustibili. Oltre a problemi di avvio, che portarono a

ridisegnare l’impianto, gli elevati costi di produzione non

resero l’iniziativa economicamente valida. L’impianto

Hydrocol fu in seguito interamente acquistato da uno dei

partner, Texaco, la quale aveva iniziato, verso la metà

degli anni Quaranta, la sua attività di ricerca e sviluppo

nel settore della gassificazione, insieme a iniziative sulla

conversione Fischer-Tropsch. Nel 1947 Texaco costruì

il suo primo impianto Fischer-Tropsch da 120 barili/giorno, a Montebello (California). La sfavorevole congiuntura economica, cioè il calo del prezzo del greggio e la

crescita del costo del gas naturale, portarono all’abbandono di tale unità, con l’unica eccezione della sezione

di generazione del gas di sintesi, utilizzato per la messa

a punto della tecnologia di gassificazione Texaco.

Sul finire degli anni Quaranta anche Sasol, una industria del Sudafrica, iniziò lo studio del processo FischerTropsch. Il primo impianto, Sasol I, derivato dall’Hydrocol, fu avviato nel 1955. Negli anni Ottanta entrarono in produzione il Sasol II e il Sasol III; le tre unità

erano alimentate con carbone e miravano a produrre benzine. Va rilevato che la scarsa disponibilità di greggio e

il clima politico del momento, che culminò con l’embargo totale del Sudafrica, favorirono lo sfruttamento

delle enormi riserve di carbone da parte del governo

sudafricano, e di conseguenza lo sviluppo del processo

Fischer-Tropsch. Attualmente i tre impianti sono ancora in produzione insieme a un impianto di conversione

del gas naturale (Mossgas). La produzione complessiva

di prodotti Fischer-Tropsch si può stimare intorno a

160.000 barili/giorno per Sasol I, II e III; mentre l’impianto Mossgas, anche grazie a sussidi del governo sudafricano, attualmente produce 23.000 barili/giorno.

Negli anni Cinquanta va segnalata la prima realizzazione di un impianto Fischer-Tropsch con tecnologia

basata su un reattore gas-liquido-solido con catalizzatore sospeso, anziché sul reattore tubolare a letto fisso

utilizzato sino ad allora. La tecnologia, applicata da

Rheinpreussen-Koppers di Homberg-Niederhein, in Germania, fu sviluppata da H. Kolbel e P. Ackermann. L’alimentazione era costituita da gas di sintesi prodotto da

carbone, mentre il sistema catalitico era a base di ferro.

Gli anni Settanta, a causa del rialzo del prezzo del

petrolio, videro la nascita di nuove iniziative nell’ambito della tecnologia Fischer-Tropsch.

Gulf Oil, insieme a Badger Engineering, iniziò a lavorare su sistemi catalitici a base di cobalto e nel 1979 giunse all’avvio un’unità pilota da 35 barili/giorno che operò

per parecchi anni. Chevron acquisì poi Gulf e, in seguito al nuovo calo del prezzo del greggio, nella seconda

metà degli anni Ottanta, decise di cedere la divisione

R&D Fischer-Tropsch Gulf/Budger a Shell (Royal

Dutch/Shell Group).

Exxon iniziò gli studi sul processo Fischer-Tropsch

nel centro ricerche del New Jersey nel 1973, anno in cui

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

si verificò l’embargo sul petrolio da parte dei paesi arabi.

Il nome della tecnologia messa a punto da Exxon è AGC21 (Advanced Gas Conversion for the 21st century). Il

costo della fase di ricerca e sviluppo fu rilevante: circa

300 milioni di dollari. L’unità AGC-21 è stata realizzata nel 1989 nella raffineria di Baton Rouge, in Lousiana, e ha una capacità di 200 barili/giorno. La tecnologia

AGC-21 di conversione del gas naturale in idrocarburi

liquidi è stata sperimentata per un periodo di tre anni,

cioè fino al 1992.

Nel 1980 Mobil iniziò gli studi nell’ambito della conversione Fischer-Tropsch realizzando una piccola unità

pilota basata su catalizzatori al ferro. Nel 1983 Mobil

decise di interrompere la ricerca sul processo FischerTropsch, giudicandolo non economico; venne comunque messa a punto a Montuni, in Nuova Zelanda, un’unità industriale per la conversione del gas naturale a metanolo e la successiva trasformazione del metanolo a benzina

(MTG, Methanol to Gasoline) da 14.500 barili/giorno.

Il progetto, alternativo alla conversione Fischer-Tropsch,

fu un successo dal punto di vista tecnico ma non altrettanto da quello economico, tanto che l’impianto viene

oggi utilizzato per la sola produzione di metanolo. Shell

iniziò lo sviluppo della sua tecnologia nel 1973 presso

il centro ricerche di Amsterdam. L’attività di ricerca e

sviluppo che portò alla realizzazione della tecnologia

SMDS (Shell Middle Distillate Synthesis) si può considerare conclusa nel 1990, con un investimento intorno a

1-1,5 miliardi di dollari. Nel 1989 Shell annunciò la realizzazione di un impianto a Bintulu, in Malaysia, per la

produzione di prodotti Fischer-Tropsch da 12.500 barili/giorno con un costo capitale di 850 milioni di dollari.

L’impianto, capace di processare 2,8 milioni di m3 di gas

naturale al giorno usando catalizzatori al cobalto, entrò

in produzione nel 1993. L’installazione, seriamente danneggiata dallo scoppio dell’unità criogenica di frazionamento aria nel dicembre 1997, è stata riavviata nel 2000.

2.6.2 Processo Gas to Liquids

mediante reazione

Fischer-Tropsch

La sintesi Fischer-Tropsch, nella sua versione più moderna, viene applicata alla valorizzazione del gas naturale

attraverso uno schema di processo in tre stadi che consente di ottenere combustibili liquidi a partire da metano:

• produzione del gas di sintesi, cioè della miscela costituita da monossido di carbonio e idrogeno, ottenuta

per reazione del gas naturale con ossigeno e/o vapore;

• produzione di idrocarburi, mediante sintesi FischerTropsch, nella quale il gas di sintesi, attraverso un

meccanismo di polimerizzazione, è convertito in idrocarburi lineari saturi costituiti prevalentemente da

cere (syncrude);

163

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE

•

trasformazione delle cere in prodotti liquidi (carburanti diesel, carburanti per aerei e prodotti chimici)

mediante reazioni di hydrocracking e idroisomerizzazione.

Il cuore della tecnologia è rappresentato dal secondo stadio, la sintesi Fischer-Tropsch. Nella tecnologia

utilizzata in Germania nella prima metà del 20° secolo,

la materia prima per la produzione di gas di sintesi era

il carbone. La formazione di metano o di paraffine leggere nella sezione Fischer-Tropsch era accettata, poiché

questi idrocarburi potevano essere utilmente impiegati

nel sistema produttivo. Oggi, avendo come materia prima

il gas naturale, la produzione di idrocarburi leggeri nello

stadio Fischer-Tropsch costituisce una perdita economica netta e quindi va evitata. Lo sviluppo della moderna

tecnologia è stato orientato prevalentemente a risolvere

questa problematica e gli interventi più significativi sono

stati la messa a punto di nuovi catalizzatori a base di

cobalto supportato e l’impiego di reattori gas-liquidosolido con catalizzatore sospeso (SBCR, Slurry Bubble

Column Reactor). Queste soluzioni permettono di evitare la formazione di idrocarburi leggeri, ma il prodotto

principale della reazione è costituito da cere paraffiniche, che in un secondo stadio (processo di hydrocracking)

devono essere convertite nei prodotti desiderati.

Produzione del gas di sintesi

Il gas di sintesi può essere prodotto da varie fonti fossili, quali gas naturale, naphtha, oli residui, coke da petrolio e carbone. Tuttavia il gas naturale è la materia prima

di maggior interesse, soprattutto se disponibile a basso

costo. Lo stadio di generazione del gas di sintesi si basa

su tecnologie ben sperimentate a livello industriale, tuttavia la loro applicazione al processo Fischer-Tropsch

richiede un significativo lavoro di integrazione, ottimizzazione e modificazioni di processo al fine di ottenere il giusto rapporto H2/CO, la massima efficienza e

di minimizzare gli investimenti. Per questo motivo società

diverse, coinvolte nello sviluppo di una tecnologia FischerTropsch, hanno adottato soluzioni differenti per la produzione del gas di sintesi. La scelta della tecnologia di

produzione del gas di sintesi ha un’importanza fondamentale nell’economia dell’intero processo di conversione del gas in idrocarburi liquidi; infatti le stime economiche parlano di costi di investimento per la sezione

di produzione del gas di sintesi superiori alla metà del

totale del costo per la realizzazione dell’intero impianto. Nel costo di produzione di un barile di prodotto

Fischer-Tropsch per un impianto da 100.000 barili/giorno, l’unità di produzione del gas di sintesi incide per il

33% sul costo del prodotto e per il 60% sul costo dell’impianto (ADL, 1998).

I metodi utilizzati per la produzione di gas di sintesi da gas naturale possono essere raggruppati in due

164

tipologie definite dalla reazione chimica principale che

porta alla formazione della miscela di CO e H2.

L’ossidazione parziale del gas naturale mediante aria,

aria arricchita o ossigeno è caratterizzata dalle seguenti

reazioni:

• reazione principale

CH4⫹1/2O2⫺ CO⫹2H2

DH°⫽⫺36 kJ/mol

• reazioni secondarie

CO+1/2O2⫺ CO2

DH°⫽⫺284 kJ/mol

H2 +1/2O2⫺ H2O

DH°⫽⫺242 kJ/mol

Queste reazioni sono molto esotermiche, quindi

avvengono con produzione di rilevanti quantità di calore. Essendo l’ambiente di reazione ossidante, la formazione di un residuo carbonioso non costituisce un problema, viceversa la sovraossidazione dei prodotti di reazione che porta alla formazione di biossido di carbonio

e acqua deve essere controllata, sia per non penalizzare

la resa in gas di sintesi sia per evitare una eccessiva produzione di calore. La reazione di ossidazione parziale

fornisce un gas di sintesi contenente circa due moli di

idrogeno per mole di monossido di carbonio. Questa

composizione è la migliore quando il gas di sintesi è utilizzato per alimentare un reattore per la produzione di

idrocarburi pesanti, mediante reazione Fischer-Tropsch,

con un catalizzatore a base di cobalto.

In assenza del catalizzatore la temperatura di reazione deve essere sufficientemente elevata per arrivare

alla conversione totale del metano. Nella ossidazione

parziale, la temperatura dei gas in uscita è dell’ordine di

1.000-1.100 °C. A tale stadio si è prossimi alla composizione di equilibrio termodinamico, e quindi il rapporto CH4/O2 richiesto nell’alimentazione dovrebbe essere

pari a 2; tuttavia, poiché non si possono escludere reazioni secondarie, tale rapporto è più ricco in ossigeno

(CH4/O2⫽1,4).

L’ossidazione catalitica diretta del metano a gas di

sintesi è un processo in via di sviluppo e rispetto al precedente è più efficiente, ma al tempo stesso più critico

nella conduzione. La presenza del catalizzatore rende

più difficile controllare la reazione, che per la presenza

di metano e di ossigeno potrebbe attraversare condizioni di infiammabilità o di esplosività. La necessità di limitare la concentrazione locale di ossigeno e la presenza

di un solido possono portare alla indesiderata formazione di depositi carboniosi sulla superficie del catalizzatore.

I sistemi catalitici utilizzati sono a base di nichel, di

ossidi misti di rutenio e terre rare (Ln2Ru2O7), o di elementi di transizione supportati su allumina, oppure di

ossidi a struttura tipo-perovskite contenenti nichel (per

esempio Ca0,8Sr0,2Ti0,8Ni0,2O3), oppure di altri metalli

dell’VIII gruppo del sistema periodico supportati su silice e/o allumina.

La reazione del gas naturale con vapore è così descrivibile:

䉴

䉴

䉴

ENCICLOPEDIA DEGLI IDROCARBURI

IDROCARBURI DA GAS NATURALE

•

reazione principale

CH4⫹H2O⫺ CO⫹3H2

DH°⫽⫹206 kJ/mol

• reazione di spostamento del gas d’acqua (water-gas

shift reaction)

CO⫹H2O⫺ CO2⫹H2

DH°⫽⫺41 kJ/mol

• reazioni di formazione del carbone

2CO⫺ C⫹CO2

DH°=⫺172 kJ/mol

(reazione di Bouduard)

CO⫹H2⫺ C⫹H2O

DH°⫽⫺133 kJ/mol

CH4⫺ C⫹2H2

DH°⫽⫹75 kJ/mol

La reazione principale, a differenza della precedente, avviene con un forte assorbimento di calore. Oltre al

metano, anche l’ossido di carbonio può reagire con il

vapore formando CO2 e altro idrogeno. Questa reazione, che può essere condotta separatamente in un reattore distinto, viene in genere utilizzata per regolare il rapporto H2/CO ed è sempre impiegata nei processi mirati

alla produzione di idrogeno. Una delle criticità dei processi di reazione del gas con vapore è la formazione di

residui carboniosi che può avvenire secondo una delle

reazioni indicate sopra; le tre reazioni sono riportate in

ordine di criticità. Uno dei metodi per limitare la formazione di un residuo carbonioso è l’utilizzazione di un

rapporto elevato vapore/metano in alimentazione al reattore. Poiché l’aumento di tale rapporto comporta anche

un aumento dei costi, si cerca di utilizzare il più basso

rapporto vapore/metano compatibile con la necessità di

governare la formazione di residuo carbonioso. Tipici

valori di tale rapporto sono compresi tra 2 e 5. Esistono

poi alcune tecnologie che permettono di arrivare a valori inferiori a 1 e che sono tra quelle più interessanti per

la produzione di gas di sintesi destinato a processi per la

conversione Fischer-Tropsch.

Le conversioni del metano, nella reazione con vapore, sono tipicamente nell’ordine del 90-92%, con una

composizione del gas di sintesi in uscita dal reattore simile a quella prevista dall’equilibrio termodinamico. Il catalizzatore impiegato è a base di nichel supportato, la temperatura è di circa 930 °C e la pressione di 15-30 bar.

I processi utilizzati industrialmente per la produzione di gas di sintesi destinato alla conversione FischerTropsch impiegano sia la ossidazione parziale sia la reazione con vapore; la soluzione più frequentemente adottata è una combinazione di entrambi gli approcci in

tecnologie definite come processi di reforming combinato. Le tecnologie reattoristiche e la combinazione delle

reazioni sono ottimizzate al fine di: minimizzare i costi

di investimento; ottimizzare i cicli energetici; massimizzare la resa in gas di sintesi (ottimizzando al contempo il rapporto H2/CO nel prodotto finale). Una delle

più moderne tecnologie sviluppate consiste nel cosiddetto reforming autotermico (ATR, Auto Thermal Reforming) sviluppato dalla società danese Haldor-Topsøe, alla

fine degli anni Cinquanta. Il processo combina in un

unico reattore l’ossidazione parziale e la reazione con

䉴

䉴

䉴

vapore. All’ingresso del reattore vengono alimentati il

gas naturale, l’ossigeno o l’aria arricchita e il vapore. In

un primo stadio del reattore avviene l’ossidazione parziale non catalitica che, oltre a convertire parzialmente

il gas, produce il calore necessario per la reazione con

vapore. I gas caldi prodotti nel primo stadio arrivano poi

su un catalizzatore, nel quale si completa la conversione per reazione del gas con il vapor d’acqua.

䉴

䉴

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

Sintesi Fischer-Tropsch

Termodinamica

La reazione Fischer-Tropsch è altamente esotermica

e consiste, principalmente, in una reazione di polimerizzazione che produce lunghe catene lineari di idrocarburi secondo lo schema:

nCO⫹2nH2⫺ [CH2]n⫹nH2O

DH⫽⫺167,4

kJ/mol CO

Il gruppo ⫺CH2⫺, prodotto intermedio per idrogenazione del CO, costituisce l’unità base responsabile

della propagazione della catena. La natura e l’insieme

delle reazioni Fischer-Tropsch rappresentano un sistema complicato ma flessibile, che permette di ottenere

prodotti diversificati. La qualità del prodotto varia sensibilmente in funzione delle condizioni di reazione e della

natura del catalizzatore utilizzato. La produzione di paraffine e monolefine può essere rappresentata dalle seguenti reazioni:

(2n⫹1)H2⫹nCO⫺ CnH2n⫹2⫹nH2O (A)

(n⫹1)H2⫹2nCO⫺ CnH2n⫹2⫹nCO2 (B)

2nH2⫹nCO⫺ CnH2n⫹nH2O (A)

nH2⫹2nCO⫺ CnH2n⫹CO2 (B)

Reazioni simili possono essere scritte per la produzione di altri idrocarburi come per esempio i composti

ciclici diolefinici o insaturi contenenti un triplo legame.

La formazione di composti ossigenati (alcoli) è cosi

rappresentata:

2nH2⫹nCO⫺ CnH2n⫹1OH⫹(n⫺1)H2O

(n⫹1)H2⫹(2n⫺1)CO⫺ CnH2n⫹1OH⫹(n⫺1)CO2

Le reazioni considerate sono suddivise in reazioni di

classe A e classe B in base alla formazione, oltre che di

idrocarburi, rispettivamente di H2O o CO2. I valori inerenti alle reazioni di classe B sono ottenuti addizionando l’entalpia di reazione della corrispondente classe A

con quella della reazione di spostamento del gas d’acqua.

I dati relativi alle entalpie di reazione sono di rilevante importanza, in quanto una delle maggiori criticità

del processo Fischer-Tropsch è la rimozione del calore.

Normalmente temperature eccessive causano basse rese

in prodotti pesanti, formazione di residui carboniosi e

disattivazione del catalizzatore.

Le reazioni competitive, che possono complicare la

sintesi, sono la deposizione di coke (H2⫹CO⫺ C⫹H2O)

e la reazione di Bouduard (2CO⫺ C⫹CO2). Entrambe

possono causare disattivazione del catalizzatore portando

䉴

䉴

䉴

䉴

䉴

䉴

䉴

䉴

䉴

165

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE

alla formazione di specie carburo del metallo attivo:

xM⫹C⫺ MxC.

I valori di energia libera standard DG° di una reazione sono correlati alla costante di equilibrio Keq tramite l’espressione: DG°⫽⫺RTlnKeq dove R è la costante dei gas e T è la temperatura assoluta.

La conoscenza di DG° per una tipica reazione Fischer

Tropsch permette di ricavare la costante di equilibrio,

che nel caso dei prodotti paraffinici è così definita:

䉴

n )

Keq ⫽( pCnH2n⫹2 pHn 2O)/( pH2n⫹1

pCO

2

dove p rappresenta la pressione parziale della sostanza

considerata.

La Keq può essere espressa in termini di frazioni

molari N e pressione totale P:

n )

P2n Keq ⫽( NCnH2n⫹2 NHn 2O)/( NH2n⫹1

NCO

2

Le reazioni Fischer-Tropsch evolvono con una diminuzione del numero di moli, quindi la conversione all’equilibrio, per una data temperatura, aumenta rapidamente

all’aumentare della pressione (Anderson, 1956). In realtà

i limiti superiori di temperatura e pressione (400 °C e

30-40 bar) sono determinati dai cambiamenti in termini

di selettività e dalla velocità di disattivazione del catalizzatore.

Cinetica di polimerizzazione

Non necessariamente tutte le reazioni termodinamicamente possibili possono avere luogo in quanto per alcune si può avere una velocità di reazione molto bassa, che

non consente di avvicinare le condizioni di equilibrio. È

indispensabile quindi considerare, oltre alla termodinamica, anche la cinetica di reazione.

Un catalizzatore è una sostanza in grado di incrementare la velocità di reazione in modo da accelerare

l’avvicinamento alle condizioni di equilibrio. Quando

una serie di reazioni è termodinamicamente possibile, la

natura del catalizzatore e le condizioni operative determinano il corso delle reazioni competitive e quindi la

selettività verso i vari prodotti. La selettività esprime proprio la tendenza del catalizzatore a creare una certa distribuzione di prodotti in un sistema dove altri prodotti sono

termodinamicamente possibili.

A causa della diversità dei prodotti ottenuti con la

sintesi Fischer-Tropsch, non è sorprendente trovare in

letteratura numerosi modelli proposti per descrivere il

meccanismo di reazione.

Ogni schema considera in maniera soddisfacente lo

spettro dei prodotti della sintesi Fischer-Tropsch, tuttavia le evidenze sperimentali utilizzate a supporto della

teoria sono generalmente di tipo indiretto e possono essere interpretate in più modi. I vari modelli possono essere ricondotti a tre schemi principali.

Il primo schema ipotizza come primo stadio della reazione il chemiadsorbimento dissociativo della molecola

166

di CO. L’atomo di carbonio viene idrogenato a specie

⫺(CH2)x⫺ le quali, secondo un meccanismo analogo

alla polimerizzazione, danno luogo a un processo di propagazione di unità metileniche (⫺CH2⫺) così da generare catene idrocarburiche.

La seconda categoria di meccanismi proposti ipotizza come primo stadio di reazione un adsorbimento non

dissociativo della molecola di CO, la quale viene direttamente idrogenata a specie ossigenate. La crescita della

catena avviene mediante l’eliminazione di H2O tra specie C⫺OH e C⫺H vicinali.

La terza categoria di meccanismi ha come fattore

caratteristico la reazione di inserzione del CO. Anche in

questo caso la molecola di CO viene adsorbita indissociata sul catalizzatore e in un secondo tempo si inserisce tra i legami M⫺H e M⫺C, dove M rappresenta un

sito attivo del catalizzatore.

È opinione generalmente condivisa che sul meccanismo di propagazione delle catene idrocarburiche e

sull’inserzione di CO nella formazione dei composti

ossigenati intervengano intermedi di tipo carbenico

(⫺CH2⫺).

La fig. 2 sintetizza il meccanismo generale. Nella fase

iniziale del processo, il CO è chemiadsorbito (a) sul centro attivo del catalizzatore, attivandosi (b). Il complesso

attivato si può quindi dissociare (c) in unità separate

C…M e O…M. Gli atomi di carbonio possono quindi

essere idrogenati a ⫺CH2⫺ o migrare formando aggregati carboniosi. In alternativa il complesso attivato

M…C…O…M può essere idrogenato (d) formando un

complesso attivato CH2O. Tale specie per idrogenazione può portare a CH3OH o ⫺CH2⫺ e H2O.

Le specie ⫺CH2⫺ possono quindi essere prodotte attraverso l’inserimento di idrogeno via (c) o (d). Il

meccanismo (c) sembra essere il più probabile per catalizzatori contenenti ferro o cobalto.

(a)

CO

(b)

M

(c)

C

O

M

M

H2

H2

H

O

M

M

H2

(d) H2

CH3OH

C

C

O

H

M

M

CH2

M

H2O

M

H2

CH2

H2

H2

H2

H

CH4

CH3

M

fig. 2. Iniziazione e formazione di composti C1.

ENCICLOPEDIA DEGLI IDROCARBURI

IDROCARBURI DA GAS NATURALE

L’idrogenazione diretta di specie ⫺CH2⫺ porta alla

formazione di CH4, fenomeno più accentuato con catalizzatori a base di Co e Ni rispetto a catalizzatori a base di Fe.

L’ultimo stadio, cioè la terminazione della catena,

che determina la tipologia dei prodotti, può avvenire

secondo diverse vie che includono fasi di deadsorbimento

e di idrogenazione. La terminazione di catena porta alla

formazione di olefine e di varie specie ossigenate (fig. 3).

Secondo lo schema proposto da E. Iglesia (fig. 4), su

catalizzatori a base di Co e Ru il meccanismo di crescita della catena avviene mediante aggiunta di unità metileniche ai gruppi alchilici adsorbiti sulla superficie del

catalizzatore (Iglesia, 1997). Questi possono deadsorbire per b-idrogeno-estrazione, formando a-olefine lineari, o per addizione di idrogeno, formando n-paraffine

lineari. La estrazione b-idrogeno è un processo di terminazione reversibile nelle condizioni tipiche della sintesi Fischer-Tropsch. Infatti le a-olefine possono essere adsorbite sul catalizzatore e formare ancora specie

alchiliche legate al sito attivo, aumentando così la probabilità di ottenere catene idrocarburiche lunghe.

Catalizzatori a base di ferro, normalmente operanti

a temperature superiori a quelle utilizzate con catalizzatori a base di cobalto, mostrano una selettività superiore verso la formazione di composti ossigenati, di olefine interne e di idrocarburi ramificati. Ciò suggerisce

un meccanismo di propagazione della catena mediante

inserzione di CO. Più in particolare, Iglesia ha proposto

che l’inserzione di CO tra il centro metallico e il gruppo alchilico adsorbito determini la terminazione della

catena, con conseguente produzione di alcol, mentre la

a-idrogeno-estrazione sarebbe responsabile della formazione delle olefine interne.

La cinetica Fischer-Tropsch può essere descritta secondo il modello di Langmuir-Hinshelwood che identifica

la velocità totale della reazione con quella dello stadio

lento, considerando tutti gli altri stadi di reazione in virtuale equilibrio.

L’opinione predominante considera, come stadio lento,

la reazione della molecola indissociata di H2 con la molecola di CO chemiadsorbita sulla superficie del metallo,

a creare unità di metilene coordinate al centro metallico: H2⫹CO…M⫺ M…CH2+H2O (Madon et al., 1993).

La velocità di reazione, quindi, deve essere proporzionale alla pressione parziale di H2 e alla frazione di superficie del catalizzatore ricoperta da CO: r⫽KpH2 QCO,

essendo il CO in competizione, per l’adsorbimento,

con CO2, H2 e H2O. È stato osservato che l’influenza

del CO2 sulla velocità di reazione è trascurabile per

cui l’equazione cinetica che ne deriva è la seguente:

r⫽KpCO pH2 /( pCO⫹apH2O).

La presenza, in questa equazione, del termine pH2

unicamente al numeratore spiega perché la pressione parziale di idrogeno influenzi fortemente la velocità di reazione in modo da essere, alle basse conversioni, il fattore predominante.

Il termine relativo all’adsorbimento di H2O dipende

dalla natura del catalizzatore e per i catalizzatori a base

di ferro non è trascurabile (in tale circostanza l’acqua ha

un effetto inibitore sulla cinetica di reazione).

Nei modelli cinetici relativi ai catalizzatori a base di

cobalto, proposti in letteratura (Yates e Satterfield, 1991),

non compare, contrariamente al caso del ferro, il termine relativo all’acqua, a conferma dell’assenza di un effetto negativo di questa sulla velocità di reazione (tab. 1).

In tutte le relazioni è evidente l’effetto inibitore del CO.

La distribuzione dei prodotti ottenuti dalla reazione

Fischer-Tropsch può quindi essere descritta con un meccanismo di crescita della catena di tipo polimerizzazione (Dry, 1996). Il modello comunemente utilizzato è

stato messo a punto da Anderson, Schultz e Flory ed è

stato elaborato su base statistica in funzione della probabilità di crescita della catena. La sua rappresentazione matematica è la seguente: Wn Ⲑn⫽(1⫺a)2an⫺1 dove n

è il numero di atomi di C nel prodotto, Wn è la frazione

in peso del prodotto e a è il fattore di crescita, che può

䉴

(Cn) paraffine

R

CH3

2CH2

M

R

O

CH2⫺CH2

CH ⫹

M

M

M

CH2

CH2

* )

(Cn⫺1

(Cn*)

* )

(Cn⫹1

M

R

R

CH

CH2

CH ⫹ C

C

O ⫹ 2H2

CH ⫹ H2O

M

M

M

M

M

CH

fig. 3. Terminazione di catena con formazione di olefine

e specie ossigenate.

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

(Cm, Cn⫺m)

paraffine

(Cn) olefine

(Cn⫹1OH)

alcoli

(Cn)

paraffine

reazioni

secondarie

fig. 4. Meccanismo di crescita della catena idrocarburica

e possibile adsorbimento dell’olefina.

167

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE

tab. 1. Modelli cinetici relativi ai catalizzatori a base di cobalto

Equazioni cinetiche

Autori

rH2⫹CO⫽a pH2 p⫺1

CO

Brotz

2

⫺rH2⫹CO⫽a

pH2 pCO /

2

(1⫹b

pH2 pCO)

2

Anderson

⫺rH2⫹CO⫽a pH2 p⫺0,5

CO

Yang

2

⫺rH2⫹CO⫽a

⫺0,33

pH0,55 pCO

2

Pannell

0,5 3

⫺rCO⫽a pH2 p⫺0,5

CO /(1⫹b pCO)

⫺rCO⫽a

Rautavuoma, Van der Baan

⫺0,5

pH0,68 pCO

2

Wang

0,5 /(1⫹b p 0,5⫹c p 0,5⫹d p )2

⫺rCO⫽a pH0,5 pCO

CO

CO

H

Sarup, Wojciechowski

⫺rCO⫽a

Sarup, Wojciechowski

2

0,5 /(1⫹b

pH0,5 pCO

2

2

pCO⫹c

pH0,5)2

2

⫺rCO⫽a pH2 pCO / (1⫹b pCO⫹c pH0,5)2

Yates, Satterfield

2

assumere un valore compreso tra 0 e 1. Il fattore di crescita a può essere descritto con la seguente espressione:

a⫽rp Ⲑ(rp ⫹rt ) dove rp rappresenta la velocità di propagazione della catena e rt la velocità di terminazione.

Il valore di a può essere ricavato per linearizzazione della seguente espressione logaritmica: ln(Wn Ⲑn)⫽ln(1⫺a)2⫹

⫹(n⫺1)lna. Tale fattore di crescita a è caratteristico delle

condizioni di reazione e del sistema catalitico (metallo,

supporto e promotore).

I valori di a più elevati si hanno al diminuire del rapporto H2/CO in alimentazione e della temperatura, all’aumentare della pressione e nei sistemi catalitici contenenti

cobalto e rutenio anziché ferro.

Il meccanismo di crescita della catena, governato

dalla distribuzione di Anderson, Schultz e Flory, implica forti limitazioni sulla selettività dei vari prodotti. Dalla

fig. 5 si nota come la massima selettività per la frazione

C2-C4 è del 56%, per la benzina (C5-C9) è del 39%, per

fig. 5. Selettività calcolate

1,0

mediante la funzione

distribuzione di Anderson,

Schultz e Flory.

0,8

il set fuel (C10-C14) è del 22%, mentre il valore limite di

selettività per carburante Diesel è del 23%. La distribuzione dei prodotti può essere modificata rispetto al modello di Anderson, Schultz e Flory, alterando l’andamento

della reazione, per esempio mediante intercettazione

degli intermedi di reazione o introduzione di olefine nei

reagenti.

Un ruolo fondamentale nel determinare la cinetica

della reazione Fischer-Tropsch e, di conseguenza, la qualità del prodotto è quello relativo agli effetti del trasporto di massa. La velocità globale della reazione può essere influenzata da tutti quei fattori fisici che incidono sulla

velocità di trasferimento di massa, tra le diverse fasi, dei

reagenti e dei prodotti. Come conseguenza si può verificare, oltre a una velocità di reazione inferiore, un cambiamento nella selettività dei diversi prodotti. In fig. 6

sono riportate le situazioni in cui si verificano i fenomeni dovuti al trasferimento di massa: il passaggio del gas

metano

frazione molare

cere

C22⫹

C2-C4

0,6

benzina

C5-C9

0,4

diesel

C15-C22

0,2

jet fuel

C10-C14

0

0

168

0,2

0,4

α

0,6

0,8

1,0

ENCICLOPEDIA DEGLI IDROCARBURI

IDROCARBURI DA GAS NATURALE

2

particella

catalizzatore

1

3

prodotto

liquido

1

particella

catalizzatore

2

interfaccia

gas-liquido

3

interstizi letto

catalitico

diffusione

e reazione

trasferimento

interfase

convezione

.dimensioni

molecolari

.densità siti

.diffusività gas

.idrodinamica

.velocità spaziale

.area interfaccia

fig. 6. Rappresentazione dei fenomeni dovuti

al trasferimento di massa.

reagente negli interstizi del letto del catalizzatore (diffusione interparticellare), il trasferimento di massa del reagente attraverso il film liquido formato dai prodotti e la

diffusione del reagente e dei prodotti all’interno della particella del catalizzatore (diffusione intraparticellare).

L’effetto principale dei fenomeni diffusivi consiste

nel creare gradienti, intra- e interparticellari, di temperatura e concentrazione.

L’entità del fenomeno legato alla diffusione esterna

dipende, principalmente, dalla fluidodinamica e dalla

geometria del sistema, ovvero dalla velocità spaziale del

fluido reagente e dall’area superficiale interfasica (forma

e dimensioni delle particelle del catalizzatore).

La velocità di diffusione del fluido reagente e la velocità di retrodiffusione dei prodotti, sia nella zona interfasica sia all’interno della particella del catalizzatore,

determinano i relativi gradienti di concentrazione e di

temperatura. I coefficienti di diffusione delle principali

molecole coinvolte sono correlati dalla seguente relazione: DH2⬎DCO⬎Dparaffine⬎Dolefine; H2 possiede la maggiore capacità di diffondere.

I fenomeni di diffusione interna, che dipendono dalla

struttura chimica e morfologica del catalizzatore (dimensioni dei pori, densità dei siti attivi) e dalle dimensioni molecolari delle sostanze interessate, sono la causa

principale dei cambiamenti in termini di selettività nei

diversi prodotti, in quanto modificano la capacità di

diffondere.

Iglesia ha definito un parametro strutturale (c) legato al fenomeno di riadsorbimento di olefine, utilizzabile

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

per correlare la selettività a prodotti C5⫹ con la struttura dei catalizzatori. L’andamento del parametro c, definito come c⫽R2eQCO Ⲑrpori (R⫽raggio della particella,

e⫽porosità, QCO⫽densità siti attivi, rpori ⫽raggio medio

dei pori), è riportato in fig. 7. La funzione evidenzia come

all’aumentare della carica di fase attiva o della sua dispersione (QCO) la selettività verso C5⫹ aumenti (Iglesia et

al., 1993). Un’analoga correlazione mette in evidenza

una diminuzione della selettività verso il metano al crescere di QCO a causa dell’aumentare del fenomeno di

riadsorbimento olefinico.

Il parametro c permette quindi di definire un valore ottimale di selettività in base alle caratteristiche geometriche del catalizzatore. Diametri di particella di 200

mm vengono indicati da Iglesia come il limite sperimentale oltre il quale fenomeni di diffusione limitano il

trasporto del CO, sfavorendo la propagazione di catena

e quindi la selettività verso C5⫹.

Catalizzatori per la reazione Fischer-Tropsch

Da un punto di vista chimico il catalizzatore deve

essere in grado di favorire l’adsorbimento del CO sulla

superficie del metallo, possedere un’ attività idrogenante non eccessivamente elevata in modo da ottenere limitati tenori di CH4 e permettere l’inserzione dei gruppi

metilenici. È ormai noto che i metalli di transizione dell’VIII gruppo sono particolarmente attivi nella sintesi

Fischer-Tropsch. I catalizzatori comunemente utilizzati

sono a base di Ru, Fe e Co.

100

95

90

selettività C5⫹ (%)

H2⫹CO

85

simulazione

simulazione

crescita

di catena

inibita dalla

diffusione

riadsorbimento

favorito

dalla

diffusione

olefine

leggere

paraffine

leggere

80

dati sperimentali

effetti legati a dispersione/supporto

variazioni della dimensione particellare

variazioni dello spessore dello

strato superficiale attivo

75

70

10

100

1.000

χ (10⫺16 m)

10.000

aumento di densità dei siti

aumento di dimensione della particella

fig. 7. Influenza del parametro strutturale c

sulla selettività C5⫹.

169

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE

tab. 2. Attività di catalizzatori a base di Co, Ru, Fe e senza promotori

Catalizzatore

T⫽480 K, P⫽1 bar,

H2/CO⫽2

NCO 103/s

% CO2

prodotta

% Olefine

C3-C7

a

15% Co/Al2O3

17

1

54

0,90

Fe non supportato

1,4

31

94

0,44

11% Ru/Al2O3

1,8

–

88

0,69

3% Ru/Al2O3

1,5

4

65

0,70

Il rutenio favorisce produzioni idrocarburiche a elevato grado di polimerizzazione (valori di a tendenti all’unità), ma il suo costo elevato e la scarsa disponibilità ne

limitano l’utilizzo in larga scala. Il ferro è molto economico, presenta un’elevata selettività verso le olefine ma

è molto attivo nella reazione di spostamento del gas d’acqua, produce notevoli quantità di prodotti ossigenati e si

disattiva velocemente a causa della deposizione di residui carboniosi. L’elevata selettività verso le olefine è

dovuta al chemiadsorbimento del CO sul metallo, che

avviene in misura maggiore rispetto al chemiadsorbimento dell’idrogeno. Questa differenza va a scapito della

velocità di idrogenazione in generale e quindi anche della

velocità di idrogenazione delle olefine.

Il cobalto viceversa, noto per essere più idrogenante

rispetto al ferro, presenta un rapporto olefina/paraffina

inferiore. Esso disattiva lentamente e produce quantità limitate di ossigenati favorendo la formazione di prodotti più

pesanti e le reazioni di idrogenazione. A causa del costo

elevato è usato in forma dispersa su supporti quali allumina, silice e titania (TiO2). In tab. 2 è riportato un confronto tra i catalizzatori a base di Co, Fe e Ru (Bartholomew,

1991). I dati sono ottenuti a 480 K, 1 bar, H2/CO uguale a

2 e a bassa conversione del CO (1-10%) in modo da rendere trascurabili i fenomeni di limitazione diffusiva. I catalizzatori considerati possiedono una elevata concentrazione del metallo abbinata a una bassa dispersione, proprietà

necessarie per limitare l’effetto del supporto. Nella prima

colonna i valori del numero di eventi catalitici (turnover

frequency, espressa come molecole di CO convertito per

sito di catalizzatore nell’unità di tempo) evidenziano come

il Co sia significativamente più attivo del Fe e del Ru. Si

nota inoltre l’elevata attività del Fe nei confronti della reazione di spostamento del gas d’acqua che si esplica nella

formazione di una quantità considerevole di CO2.

Il contributo della reazione di spostamento del gas

d’acqua, dipende dal livello di conversione alla quale

opera il catalizzatore e determina il cambiamento di

1,0

fig. 8. Distribuzione

dei prodotti

nella reazione

Fischer-Tropsch.

0,8

frazione ponderale

classici catalizzatori al Co

0,6

classici catalizzatori al Fe

0,4

0,2

nuovi catalizzatori al Co

0

0,75

0,79

0,83

0,87

0,91

0,95

0,99

a

cere

170

diesel

jet fuel

benzina

GPL

C1-C2

ENCICLOPEDIA DEGLI IDROCARBURI

IDROCARBURI DA GAS NATURALE

produttività dei catalizzatori al Fe. La frazione di CO

convertita in idrocarburi decresce all’aumentare della

conversione globale del CO (Davis, 1999).

La distribuzione dei prodotti ottenuti dalla reazione

Fischer-Tropsch varia con il campo di applicazione relativo ai catalizzatori di Fe e Co. Nella fig. 8 si osserva

come i sistemi a base di cobalto di nuova generazione

diano luogo a un prodotto maggiormente ricco in frazioni idrocarburiche a elevato peso molecolare.

Un ruolo determinante nella distribuzione dei prodotti è dato dai promotori chimici. L’effetto dei promotori sul sistema catalitico è molteplice, ma questi possono essere suddivisi in vari raggruppamenti in relazione alla loro funzione (Jager ed Espinoza,1995). Per

esempio promotori come K, Na, Mg, Sr, Cu, Mo, W e

metalli del gruppo VIII essenzialmente incrementano

l’attività; in particolare bassi contenuti di metalli alcalini (Na e K) aumentano la velocità di reazione e inibiscono la formazione di idrocarburi leggeri e specialmente

di metano. Chimicamente, agendo come donatori di elettroni, indeboliscono l’interazione M⫺H e il legame

C⫺O del monossido di carbonio adsorbito sulla superficie del metallo, rafforzando il legame M⫺C e portando a un aumento della lunghezza della catena. Favorendo la rottura del legame C⫺Oads, che rappresenta lo

stadio lento della reazione (rate determining step), tali

promotori consentono di incrementare la velocità di reazione. Anche i metalli nobili dell’VIII gruppo (Ru, Re,

Pt, Pd) hanno un effetto positivo sull’attività specifica

di sistemi al cobalto poiché ne aumentano il grado di

riduzione a metallo. Ru, ZrO2, ossidi delle terre rare

(REO), Ti aumentano la probabilità di propagazione e

quindi la selettività verso idrocarburi ad alto peso molecolare. Ru, REO, Re, Hf, Ce, U, Th, nel caso del Co,

favoriscono la rigenerabilità del catalizzatore. Altri elementi, come Mn e Zn, inibiscono le reazioni di idrogenazione favorendo la produzione di olefine.

Il ruolo del supporto è fondamentale per la stabilità

meccanica del catalizzatore. In particolare, nel caso di

reattori gas-liquido-solido con catalizzatore sospeso, il

catalizzatore deve possedere una buona resistenza meccanica in modo da prevenire fenomeni di frammentazione e abrasione, che portano alla formazione di particelle fini con conseguenti perdite di catalizzatore o contaminazione del prodotto. Studi sull’effetto del supporto

per catalizzatori al cobalto hanno evidenziato una maggiore resistenza all’attrito all’aumentare della quantità

di metallo presente per i catalizzatori supportati su Al2O3

rispetto a quelli su SiO2 e TiO2 (Singleton, 1999).

Le modalità di preparazione (impregnazione, fusione,

precipitazione, ecc.), il pretrattamento e la rigenerazione

influenzano notevolmente le caratteristiche dei sistemi

catalitici, alterando le interazioni tra metallo e supporto.

La rigenerabilità dei catalizzatori per la reazione

Fischer-Tropsch è stata affrontata prevalentemente per i

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

sistemi più costosi, a base di cobalto. Nel caso dei catalizzatori al ferro, dato il loro basso costo, non è necessario provvedere alla rigenerazione. Le tipologie dei processi di rigenerazione sono molto differenti a seconda

della soluzione reattoristica adottata. Si va dai processi

in situ nel caso di reattori a letto ricircolato, mediante

arricchimento in idrogeno del gas alimentato, a rigenerazioni esterne per reattori a letto fisso, che consistono

in cicli di ossidazione e riduzione.

In generale i fenomeni che portano alla disattivazione

sono differenti per catalizzatori a base di cobalto o di ferro.

Per il catalizzatore al cobalto i fenomeni di tipo chimico,

incluso l’accumulo di idrocarburi a elevato peso molecolare difficili da rimuovere, sembrano essere le cause principali che portano alla sua disattivazione. Per il ferro i fenomeni di deterioramento fisico sono più importanti rispetto alla diminuzione di attività catalitica; essi portano

all’infragilimento e quindi alla rottura del catalizzatore.

Generalmente il decadimento delle prestazioni catalitiche legato a fenomeni chimici è dovuto a una diversa

dispersione del metallo sulla superficie, rispetto alla situazione originale, causata dalla sinterizzazione della fase attiva in aggregati di maggiori dimensioni. Altre cause, che

provocano una alterazione della superficie del catalizzatore, riguardano la trasformazione dei siti metallici in specie cataliticamente non attive (ossidi metallici), oppure la

deposizione di coke. I catalizzatori possono anche essere

avvelenati dalla presenza nella carica di composti solforati (H2S, solfuri organici), di acido cianidrico e di ammoniaca, questi ultimi provenienti dalla produzione di gas di

sintesi mediante processi con aria o aria arricchita (quindi in presenza di N2), o dalla decomposizione di carbonili di Ni e Fe (per catalizzatori al Co) generati nella sezione di produzione del gas di sintesi o per reazione del CO

con le pareti di acciaio del reattore e con i rivestimenti interni. L’aggiunta di opportuni promotori può facilitare la rigenerazione del catalizzatore migliorando le caratteristiche

di riducibilità necessarie per rimuovere i depositi di sostanze carboniose presenti sulla superficie del metallo.

Tecnologie di sintesi Fischer-Tropsch

Il processo Fischer-Tropsch avviene quando il gas di

sintesi è alimentato in un reattore contenente il catalizzatore. Le caratteristiche dei prodotti di reazione dipendono in parte dal tipo di catalizzatore utilizzato e in parte

dal sistema di reazione. In base al reattore utilizzato le

modalità di contatto tra il catalizzatore e il gas di sintesi possono variare notevolmente.

La scelta del reattore utilizzato in un dato processo

influenza diverse caratteristiche quali: a) l’efficienza termica; b) la rimozione del calore; c) la selettività; d) i costi operativi.

I reattori utilizzati nella sintesi Fischer-Tropsch sono

del tipo a letto fisso, a letto fluido circolante, a letto fluido fisso e a colonna a bolle con catalizzatore miscelato

171

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE

entrata

gas

prodotti

uscita

gas

ingresso

liquido

acqua

acqua di

alimentazione

della caldaia

catalizzatore

e fascio

tubiero

acqua

vapore

entrata gas

uscita

gas

vapore

gas di

sintesi

scarico

liquido

scarico

cere

A

vapore

BB

C

fig. 9. Tipologie di reattori di sintesi Fischer-Tropsch: A, a letto fisso con scambiatore a fascio tubiero;

B, a letto trasportato omogeneo; C, a letto fluido.

e devono essere in grado di garantire lo smaltimento del

calore prodotto dalla reazione. Il controllo della temperatura rappresenta un punto estremamente critico poiché una

variazione termica provoca, inevitabilmente, un profondo effetto sulla qualità del prodotto. Nel reattore a letto

fisso il catalizzatore è caricato nel reattore sotto forma di

strutturati cilindrici, di piccole dimensioni. È necessario

avere cilindri di piccolo diametro per ottimizzare lo scambio termico ed evitare fenomeni di innalzamento rapido

e fuori controllo della temperatura. Il trasferimento di calore, che è uno dei fattori critici della tecnologia a letto fisso,

avviene principalmente mediante la produzione di vapore in scambiatori a fasci tubieri (fig. 9 A). Nei reattori a

letto fisso il catalizzatore non può essere facilmente rimosso e quindi deve essere stabile per lunghi periodi di tempo.

Il reattore a letto trasportato omogeneo (fig. 9 B) presenta il vantaggio di un ottimo trasferimento di massa e

di calore, che consente di ottenere una temperatura uniforme sulla superficie del catalizzatore e un’alta efficienza del sistema catalitico. Per contro, i fattori critici sono

l’efficienza della miscelazione gas-liquido-solido e il

sistema per la separazione del catalizzatore dal prodotto liquido. Il reattore a letto fluido (fig. 9 C) consente una

migliore rimozione del calore e quindi temperature di

esercizio più elevate, che possono però creare problemi

di formazione di un residuo carbonioso. Il trasferimento di massa e di calore è ottimamente controllato utilizzando particelle di catalizzatore di piccole dimensioni.

Il recupero del catalizzatore e la sua rigenerazione non

creano problemi alla gestione dell’impianto.

172

temperatura (HTFT, High Temperature Fischer-Tropsch)

e sintesi a bassa temperatura (LTFT, Low Temperature

Fischer-Tropsch). La differenza principale tra i due processi è legata alla tipologia di prodotti ottenuti con i due

diversi tenori termici: ai processi ad alta temperatura è

associata la produzione di una maggiore quantità di olefine rispetto ai processi a bassa temperatura, come si

evince dalla tab. 3 (Jager, 1998)

I processi ad alta temperatura (330-350 °C) sono il

Synthol, che impiega reattori a letto fluido circolante

(CFBR, Circulating Fluid Bed Reactor) e il più recente

Synthol avanzato (SAS, Sasol Advanced Synthol), con

reattore a letto fluido fisso in cui il prodotto, che nelle

condizioni di processo è in fase vapore, e il gas non convertito lasciano il reattore attraverso dei cicloni interni.

Il reattore SAS presenta, rispetto a quello CFBR, il vantaggio di una migliore economia dovuta principalmente

tab. 3. Distribuzione dei prodotti Fischer-Tropsch

(% C in peso)

LTFT

HTFT

CH4

4

7

Olefine C2-C4

4

24

Paraffine C2-C4

4

6

Taglio C5-C11

18

36

Distillati medi C12-C18

19

12

Tecnologie Fischer-Tropsch di Sasol

Cere C18⫹ e oli pesanti

48

9

I processi Sasol per la sezione di sintesi di FischerTropsch adottano due differenti soluzioni: sintesi ad alta

Ossigenati solubili in H2O

3

6

Prodotti

ENCICLOPEDIA DEGLI IDROCARBURI

IDROCARBURI DA GAS NATURALE

gas

aria

ATR

separazione

aria

naphtha

conversione

cere

SSPD

gas

naturale

cherosene

rimozione

zolfo

conversione

cere

diesel

condizionamento

syngas

steam reforming

del metano

fig. 10. Schema del processo SSPD di Sasol, che si avvale di tecnologie: SSPD Sasol, Syngas Haldor Topsøe,

propria per Fischer-Tropsch in fase slurry, e di conversione Chevron.

all’eliminazione del ricircolo del catalizzatore e a un

minore consumo.

I processi a bassa temperatura (180-250 °C) sono di

due tipi: il primo utilizza reattori multitubolari a letto fisso

di tipo Arge (TFBR, Tubular Fluid Bed Reactor), il secondo, più recente (SSPD, Sasol Slurry Phase Distillate;

fig. 10), utilizza reattori a letto sospeso ricircolato (SSBR,

Sasol Slurry Bed Reactor). Sasol ha sviluppato tale tecnologia con l’obiettivo di limitare le problematiche associate alla gestione dei reattori multitubolari a letto fisso; nel

reattore SSBR, il gas di sintesi, alla temperatura di 240 °C

e alla pressione di 20 bar, attraversa il letto catalitico

costituito da una dispersione del catalizzatore nella cera.

La tab. 4 riporta i valori medi di distribuzione degli

idrocarburi per vari processi Sasol (Stormont, 1960). È

evidente come, a temperature relativamente basse, la produzione di idrocarburi pesanti è maggiore mentre ad alte

temperature aumenta il contenuto di olefine e distillati

a basso peso molecolare presenti nel prodotto finito.

I catalizzatori utilizzati da Sasol sono a base di ferro

e vengono preparati per fusione oppure, nel caso dei più

moderni, ottenuti per precipitazione. Questi ultimi hanno

sostituito quasi del tutto i catalizzatori a base di ferro

fuso e sono impiegati in tutte le soluzioni reattoristiche

adottate da Sasol. Infatti, il catalizzatore ottenuto per

precipitazione può successivamente essere estruso nella

pezzatura idonea alle applicazioni in reattori a letto fisso

o formato mediante atomizzazione, in particelle sferoidali fini per le applicazioni a letto sospeso. Generalmente i catalizzatori al ferro sono promossi con Cu e K

tab. 4. Distribuzione degli idrocarburi nei processi Sasol LTFT e HTFT (% C in peso)

LTFT-TFBR

LTFT-SSBR

HTFT- SAS

Prodotti (%)

C5-C12

C12-C18

C5-C12

C13-C18

C5-C10

C11-C14

Paraffine

53

65

29

44

13

15

Olefine

40

28

64

50

70

60

Aromatici

0

0

0

0

5

15

Ossigenati

7

7

7

6

12

10

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

173

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE

e ridispersi in una matrice silicea (circa il 20% in peso

di SiO2), al fine di incrementarne l’area superficiale e

la resistenza meccanica.

I catalizzatori al ferro utilizzati nei processi HTFT,

in reattori a letto fluido circolante, sono soggetti agli

attriti generati dalla fluidizzazione del letto catalitico e

devono pertanto essere dotati di una buona resistenza

meccanica.

La fase attiva è costituita da carburo di ferro e da

ferro metallico prodotti nell’ambiente riducente di reazione. Alle condizioni di lavoro le particelle di catalizzatore sono soggette sia alla deposizione del carbonio

sia alla formazione di idrato di ferro e ciò modifica la

loro densità, andando a influire sulle proprietà di fluidizzazione del letto. La deposizione del carbonio può

essere controllata con l’aggiunta di opportuni promotori che aumentano la vita del catalizzatore.

I catalizzatori al ferro sono soggetti all’avvelenamento da zolfo. Quando questo interessa soltanto la superficie della particella, il catalizzatore tende a rigenerarsi

per effetto della deposizione del carbonio al disotto della

superficie. Questo fenomeno provoca il distacco di strati superficiali esterni e quindi avvelenati del catalizzatore; quando l’avvelenamento interessa anche la parte

interna, il catalizzatore è permanentemente disattivato.

Tecnologia Fischer-Tropsch di Shell

La sezione di sintesi Fischer-Tropsch del processo

SMDS (Shell Middle Distillate Synthesis) utilizza un

reattore multitubolare a letto fisso raffreddato con acqua.

Il reattore opera alla temperatura di 230 °C e alla pressione di 28 bar, con una conversione per passo dell’80%,

in modo da ridurre la formazione di alcoli e massimizzare la formazione di paraffine pesanti (fig. 11).

Il catalizzatore è costituito da sfere di He del diametro di circa 2 mm a base di silice su cui viene depositata la fase attiva costituita da cobalto (15-20% in

peso) e promotori ossidici quali TiO2 e ZrO2. Le tecniche di sintesi sono tipiche impregnazioni di soluzioni

acquose dei precursori metallici o di sali fusi di cobalto. Recentemente Shell ha descritto la possibilità di

migliorare l’efficienza del catalizzatore, depositando

la fase attiva solo su uno strato superficiale della sferette che costituiscono il supporto del catalizzatore, in

modo da diminuire le limitazioni diffusive (Senden et

al., 1998).

Tecnologia Fischer-Tropsch di ExxonMobil

Il processo ExxonMobil AGC-21 (Advanced Gas

Conversion for 21st Century) è costituito da tre stadi,

dove si utilizzano una sezione di generazione del gas di

sintesi con reattore a letto fluido, una sezione di reazione Fischer-Tropsch con reattore a letto fluido omogeneo

e una sezione di conversione delle cere con reattore a

letto fisso (fig. 12). Tutte e tre le sezioni sono state sviluppate autonomamente da ExxonMobil.

Il catalizzatore per la sezione Fischer-Tropsch, nella

sua formulazione principale, è a base di cobalto (10-15%

in peso) supportato su titania (TiO2) e promosso con rutenio o con renio. La sua preparazione, secondo quanto riportato nei brevetti, avviene mediante impregnazione del supporto con precursori di cobalto e successiva addizione del

promotore. Le particelle di catalizzatore sono di forma

sferica e hanno un diametro medio intorno a 50 mm.

fig. 11. Schema del

processo SMDS di

Shell. Tutti i processi

sono di proprietà

Shell: produzione

di syngas in fase gas

(SGP, Shell

Gasification Process),

conversione di syngas

in reattore a letto fisso

(HPS, Heavy Paraffin

Synthesis),

conversione delle cere

(HPC, Heavy Paraffin

Conversion).

gas

naphtha

aria

gas

naturale

separazione

aria

cherosene

SGP

HPS

diesel

rimozione

zolfo

condizionamento

syngas

HPC

steam reforming

del metano

174

ENCICLOPEDIA DEGLI IDROCARBURI

IDROCARBURI DA GAS NATURALE

gas

riciclo

trattamento

FBSG

HCS

aria

gas

naturale

separazione

aria

HI

rimozione

zolfo

HCS

condizionamento

syngas

naphtha

HI

diesel

separazione

idrogeno

fig. 12. Schema del processo AGC-21 di ExxonMobil. Tutti i processi sono di proprietà Exxon: produzione

di syngas in letto fluido (FBSG, Fluid Bed Syngas Generation); sintesi di Fischer-Tropsch in reattore a letto espanso

(HCS, HydroCarbon Synthesis); idroisomerizzazione delle cere (HI, HydroIsomerization).

Tecnologia Fischer-Tropsch di Syntroleum

Syntroleum Corporation è una società fondata nel

1984, che ha come principale attività la commercializzazione di una tecnologia per la conversione di gas naturale in prodotti liquidi mediante la reazione FischerTropsch. La caratteristica principale del processo Syntroleum è l’utilizzo di un reforming autotermico (ATR)

alimentato con aria anziché con ossigeno per la produzione di gas di sintesi. Questa soluzione ha il vantaggio

di evitare il frazionamento criogenico dell’aria, abbattendo i costi di investimento della sezione di generazione syngas, ma ha lo svantaggio di produrre un gas di sintesi contenente azoto (45-50% in volume). La presenza

di azoto costringe a far operare il reattore per la sintesi

Fischer-Tropsch a bassa pressione di esercizio (5-7 bar)

al fine di evitare costosi cicli di compressione. A bassa

pressione le cinetiche di conversione del gas di sintesi

sono più lente e quindi sono necessari catalizzatori estremamente attivi per supportare il processo. Inoltre, a parità

di produttività, i volumi di reazione e quindi le dimensioni dei reattori sono più grandi rispetto a condizioni di

pressione maggiori.

Il catalizzatore descritto nei brevetti Syntroleum

è costituito da cobalto con potassio come promotore

(0,1-5% in peso) supportato su silice, su allumina o su

entrambe. Il suo impiego è in reattori tubolari a letto

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

fisso, generalmente utilizzando due reattori in serie, intervallati da una sezione di condensazione per l’acqua e per

gli idrocarburi superiori.

Nuovi approcci al processo Fischer-Tropsch:

impianti marini

Tra il 1970 e il 1990, diverse società hanno studiato

la possibilità di convertire in metanolo il gas naturale

prodotto in impianti a mare mediante apparecchi montati su navi o su piattaforme galleggianti. Oggi, essendo

circa il 25% delle riserve mondiali di gas naturale localizzate in campi marini, esiste un interesse per valutare

la possibilità di integrare impianti per la produzione di

gas su zattere (barge) o su unità navali (FPSO, Floating,

Production, Storage and Offloading), con un impianto

di conversione di gas a prodotti liquidi mediante reazione Fischer-Tropsch.

Il potenziale offerto dall’opzione Fischer-Tropsch

offshore riguarda la possibilità di sfruttamento di giacimenti di gas remoto sottomarini di taglia relativamente

piccola (0,3-1⭈1012 m3) per i quali attualmente non esistono infrastrutture che ne permettano la messa in produzione e il trasporto. Per giacimenti di queste dimensioni non sarebbe conveniente operare uno sfruttamento delle riserve mediante la produzione di gas naturale

liquefatto.

175

IDROCARBURI DA FONTI FOSSILI NON CONVENZIONALI E ALTERNATIVE

Un’altra applicazione che rende interessante questa

via è lo sfruttamento del gas associato in giacimenti di

petrolio in acque profonde, quale alternativa alla reiniezione del gas.

Gli studi, oggi in fase piuttosto avanzata, mirano allo

sviluppo di soluzioni impiantistiche compatte, modulari e in grado di sopportare il moto ondoso; più in particolare è favorito l’utilizzo di tecnologie compatte di produzione di gas di sintesi basate sul reforming con metano oppure su reforming autotermico.

Per quanto riguarda l’unità di sintesi Fischer-Tropsch,

viene preferita una soluzione con reattore a letto sospeso perché più leggera di un’unità di reazione multitubolare a letto fisso. Taglie d’impianto oggi allo studio sono

dell’ordine di 12.000-20.000 bpd (Apanel, 2003).

Due piccole società licenziatarie di tecnologie per la

conversione Fischer-Tropsch, Syntroleum e Rentech,

sono tra le più attive in questo genere di studi. In particolare, la prima è impegnata nello studio di unità marine sia su zattera sia di tipo FPSO per conto del Department of Defence statunitense per la produzione di combustibile per uso aereonautico in campo militare.

Conversione delle cere prodotte

dalla reazione Fischer-Tropsch

Una conseguenza importante del meccanismo di crescita delle catene idrocarburiche operante nella reazione Fischer-Tropsch è l’impossibilità teorica di produrre

una miscela di paraffine con un intervallo ristretto di lunghezze di catena.

Indipendentemente dal tipo di catalizzatore e dalle

condizioni operative, la reazione Fischer-Tropsch dà origine a una serie di prodotti molto ampia, che va dal metano fino alle cere costituite da paraffine lineari a elevato

peso molecolare. Una scelta appropriata del catalizzatore e delle condizioni operative consente di variare la

tipologia del prodotto (paraffina/olefina/ossigenati) nell’ambito dei vincoli posti dal meccanismo di reazione.

Uno di questi implica che, per evitare la formazione di

paraffine leggere, sia necessario orientare la selettività

del processo verso la formazione di paraffine molto pesanti, come mostrato dalla distribuzione riportata in fig. 5.

È necessario, quindi, che a valle della sezione di reazione Fischer-Tropsch vi sia una sezione di reazione che

converta i prodotti più pesanti in distillati medi. Poiché

il prodotto principale della tecnologia è il carburante per

motori diesel, è anche necessario trasformare parte delle

paraffine lineari in paraffine ramificate, per assicurare

le specifiche di prestazione a freddo richieste a questo

carburante.

Il raggiungimento di questo duplice obiettivo è ottenuto mediante il processo di conversione in presenza di

idrogeno (hydrocracking) dei prodotti della sintesi FischerTropsch.

176

Cenni storici sul processo di hydrocracking

L’hydrocracking è uno dei più vecchi processi di conversione degli idrocarburi. La sua prima applicazione fu

sviluppata dalla IG Farbenindustrie nel 1927, in Germania, per convertire la lignite in benzina. Fino alla

Seconda Guerra Mondiale furono sviluppati diversi processi, per produrre sia carburanti liquidi da carbone sia

distillati da cariche pesanti. Questi processi richiedevano elevate pressioni di idrogeno (200-300 bar) e alte temperature (⬎375 °C). I primi catalizzatori utilizzati erano

a base di solfuro di tungsteno; successivamente furono

impiegati catalizzatori bifunzionali costituiti dalle coppie Ni/Mo, Co/Mo supportati su montmorillonite florurata e su silice-allumina amorfa (Satterfield, 1991).

Dopo la Seconda Guerra Mondiale, il processo di

hydrocracking divenne meno importante a seguito della

larga disponibilità di greggi leggeri provenienti dal Medio

Oriente.

Nei primi anni Sessanta, la disponibilità di una fonte

economica di idrogeno proveniente dal reforming catalitico e la crescente domanda di carburanti per aviazione e benzina con caratteristiche ottaniche elevate hanno

portato allo sviluppo di numerosi processi di hydrocracking delle frazioni petrolifere. In questo periodo sono

stati sviluppati diversi processi di questo tipo a opera di

società petrolifere e di società produttrici e licenziatarie

di tecnologie (Stormont, 1959; Sterba e Watkins, 1960;

Jager, 1998). Negli anni Settanta vi fu, specialmente negli

Stati Uniti, una rapida crescita di questi processi, accompagnata da continui miglioramenti sia dei catalizzatori

utilizzati sia degli schemi di processo. Negli anni Ottanta e Novanta la crescita è proseguita ma a un ritmo più

lento e le aree di maggiore sviluppo sono state quelle del

Medio Oriente, dell’Asia e dell’Oceano Pacifico. Attualmente i processi di idrotrattamento costituiscono il 4050% della capacità mondiale di raffinazione.

Chimica della reazione

I catalizzatori di hydrocracking sono di tipo bifunzionale, ossia sono caratterizzati dalla presenza di siti

acidi che svolgono una funzione di isomerizzazione/cracking e da siti metallici che hanno una funzione

idrodeidrogenante.

Tipici supporti acidi sono: ossidi amorfi o loro miscele (F/Al2O3, SiO2/Al2O3, ZrO2/SO42⫺), zeoliti (alluminosilicati cristallini, porosi), miscele di zeoliti e ossidi amorfi.

I metalli che svolgono la funzione idrodeidrogenante possono essere metalli nobili (Pt, Pd) o solfuri di metalli non nobili del gruppo VIA (Mo, W) e del gruppo VIIIA

(Co, Ni). Attualmente, i catalizzatori contenenti solfuri

metallici costituiscono la stragrande maggioranza dei

catalizzatori di hydrocracking commerciali, in quanto

sono insensibili alla presenza di composti solforati normalmente presenti nelle cariche di raffineria (Giusnet et

al., 1987).

ENCICLOPEDIA DEGLI IDROCARBURI

IDROCARBURI DA GAS NATURALE

fig. 13. Schema

di reazione per

l’hydrocracking/

idroisomerizzazione

di n-paraffine

su un catalizzatore

bifunzionale.

idrogenolisi

n-alcani

prodotti di cracking

b-scissione

n-alcheni

carbocationi n-alchil secondari

prodotti di cracking

riarrangiamento

i-alcheni

carbocationi i-alchil terziari

prodotti di cracking

b-scissione

i-alcani

Il meccanismo delle reazioni di hydrocracking su

catalizzatori bifunzionali è stato oggetto di numerosi

studi e costituisce a tutt’oggi un attivo campo di ricerca.

Gran parte dei lavori è stata eseguita utilizzando composti modello, essenzialmente n-paraffine e in misura

minore nafteni, alchilaromatici e policromatici (Weitkamp

et al., 1984).

Dato che la reazione Fischer-Tropsch produce quasi

esclusivamente n-paraffine, in questa sede ci si limiterà

a esaminare i lavori relativi a questa classe di composti.

È generalmente accettato che la reazione considerata si svolge attraverso un meccanismo di tipo carbocationico che prevede uno stadio di idrodeidrogenazione e

uno di isomerizzazione di scheletro e di rottura della

catena idrocarburica.

L’hydrocracking delle n-paraffine procede attraverso le seguenti fasi: a) adsorbimento delle n-paraffine sul

sito metallico; b) deidrogenazione con formazione della

n-olefina; c) deadsorbimento della n-olefina e diffusione verso i siti acidi; d) isomerizzazione e/o cracking della

olefina sui siti acidi attraverso un intermedio carbocationico; e) deadsorbimento delle olefine dai siti acidi e

diffusione verso i siti metallici; f ) idrogenazione delle

olefine; g) deadsorbimento delle iso- e normalparaffine. Le reazioni elementari, corrispondenti al cammino

di reazione sopra descritto, sono mostrate nella fig. 13.

A differenza di quanto sopra detto, questo schema di

carattere generale considera anche la presenza di reazioni di idrogenolisi sui siti metallici. Secondo questo meccanismo di reazione, la formazione di isoparaffine con un

numero di atomi di carbonio uguale a quello della n-paraffina convertita avviene tramite riarrangiamento del carbocatione secondario a terziario via intermedio ciclico e

successiva formazione della iso-olefina. La reazione di

cracking invece avviene tramite estrazione di idrogeno e

rottura della catena paraffinica con formazione di una

paraffina e di una olefina più leggere dell’idrocarburo di

partenza (b-scissione). Al fine di spiegare la formazione

dei diversi tipi di ramificazione delle isoparaffine nei prodotti di cracking sono stati individuati diversi tipi di

b-scissione e i meccanismi proposti suggeriscono che le

n-paraffine possono subire diverse isomerizzazioni prima

di avere una configurazione favorevole per la b-scissione

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

idrogenolisi

prodotti di cracking

(Weitkamp, 1982). Recentemente alcuni autori hanno proposto che entrambe le reazioni, sia quella di cracking sia

quella di isomerizzazione, avvengano attraverso un intermedio comune del tipo dialchil-ciclopropano-protonato