Guida tecnica n. 1

Controllo Diretto della Coppia

- la più avanzata tecnologia al mondo per gli azionamenti in c.a.

Indice

5

5

5

5

1

Introduzione ..............................................................

Generalità ....................................................................

Scopo di questo manuale ............................................

Utilizzo della Guida .....................................................

2

Evoluzione del Controllo Diretto della Coppia ....... 6

Cos'è un azionamento a velocità variabile? ................. 6

Riepilogo ..................................................................... 6

Azionamenti in c.c. ..................................................... 7

Caratteristiche ......................................................... 7

Vantaggi .................................................................. 7

Svantaggi ................................................................ 8

Azionamenti in c.a. - Introduzione ............................... 8

Azionamenti in c.a. - Controllo di frequenza

con la tecnologia PWM ............................................... 9

Caratteristiche ......................................................... 9

Vantaggi ................................................................. 10

Svantaggi ............................................................... 10

Azionamenti in c.a. - Controllo vettoriale

con la tecnologia PWM .............................................. 10

Caratteristiche ........................................................ 10

Vantaggi ................................................................. 11

Svantaggi ............................................................... 11

Azionamenti in c.a. - Controllo diretto della coppia .... 12

Variabili di controllo ................................................ 12

Confronto degli azionamenti a velocità variabile ........ 13

3

Domande e Risposte ................................................ 15

Generalità ................................................................... 15

Prestazioni ................................................................. 16

Funzionamento ........................................................... 22

4

Principi teorici alla base del controllo ................... 26

Come funziona la tecnologia DTC .............................. 26

Anello di controllo della coppia ................................... 27

Fase 1 Misure di tensione e di corrente ................. 27

Fase 2 Modello di motore adattivo ......................... 27

Fase 3 Comparatore di flusso e di coppia .............. 28

Fase 4 Selettore impulsi ottimali ............................ 28

Controllo di velocità .................................................... 29

Fase 5 Controllore del riferimento di coppia ........... 29

Fase 6 Controllore di velocità ................................. 29

Fase 7 Controllore del riferimento di flusso ............ 29

5

Indice alfabetico ....................................................... 30

4

Guida tecnica n.1 - Controllo Diretto della Coppia

Capitolo 1 - Introduzione

Generalità

Controllo Diretto della Coppia - o DTC - è la tecnologia degli

azionamenti in c.a. più avanzata al mondo.

Scopo di

questo

manuale

Scopo della presente Guida Tecnica è di descrivere cosa sia

la tecnologia DTC, perché e come si sia evoluta, i principi

teorici alla base del suo successo e le caratteristiche e i

vantaggi da essa offerti.

Sforzandosi di essere più pratica possibile, la presente guida

richiede una conoscenza base dei principi di controllo dei

motori in c.a.

Si rivolge principalmente a progettisti, compilatori di specifiche,

responsabili acquisti, OEM e utenti finali operanti in settori

quali il trattamento acque, l'industria chimica, la carta, la

generazione di energia, la movimentazione materiali, il

condizionamento e altri mercati.

Di fatto, chiunque utilizzi gli azionamenti a velocità variabile

(Variable Speed Drives, VSD) e desideri trarre vantaggio da

questa tecnologia, troverà molto utile consultare la presente

Guida Tecnica.

Utilizzo

della

Guida

La presente guida è stata realizzata per illustrare perché e

come si sia sviluppata la tecnologia DTC.

Per saperne di più in merito all'evoluzione degli azionamenti

dall'iniziale tecnologia in c.c., attraverso la tecnologia in c.a.

fino alla tecnologia DTC, consultare la guida a partire dalla

Capitolo 2 (pagina 6).

Per maggiori informazioni sulle prestazioni della tecnologia

DTC e sulle relative modalità di funzionamento e potenziale

applicativo, si rimanda invece alla Capitolo 3 (pagina 15),

Domande e Risposte.

Per una spiegazione dei principi teorici di controllo alla base

della tecnologia DTC, si rimanda a pagina 26.

Guida tecnica n.1 - Controllo Diretto della Coppia

5

Capitolo 2 - Evoluzione del Controllo Diretto della Coppia

Cos'è un

azionamento

a velocità

variabile?

Per trovare una risposta a questa domanda occorre innanzi

tutto comprendere che la funzione di base di un azionamento

a velocità variabile (Variable Speed Drive, VSD) è di controllare

il flusso di energia dalla rete al processo.

L'energia viene fornita al processo tramite l'albero motore. Lo

stato dell'albero motore è descritto da due grandezze fisiche,

la coppia e la velocità. Per controllare il flusso di energia occorre

quindi, in ultima analisi, controllare queste due grandezze.

Nella pratica è possibile controllare sia l'una che l'altra, e si

parlerà quindi, a seconda dei casi, di "controllo della coppia"

o di "controllo della velocità". Inoltre, quando un VSD funziona

nella modalità a controllo della coppia, quest'ultima dipende

dal carico.

Inizialmente, come azionamenti a velocità variabile si utilizzano

i motori in c.c. poiché consentivano di ottenere con facilità la

velocità e la coppia richieste, senza bisogno di ricorrere a

componenti elettronici sofisticati.

L'evoluzione tecnologica degli azionamenti a velocità variabile

in c.a. è stata dunque dettata dal desiderio di emulare le

eccellenti prestazioni dei motori in c.c., quali la rapida risposta

in coppia e la precisione in velocità, utilizzando al contempo i

motori in c.a., robusti, economici e praticamente privi di

manutenzione.

Riepilogo

In questa sezione prenderemo in

considerazione l'evoluzione della tecnologia

DTC, con particolare riferimento alle quattro

pietre miliari degli azionamenti a velocità

variabile, ovvero:

• Azionamenti per motori in c.c.

7

• Azionamenti in c.a., controllo di frequenza, PWM 9

• Azionamenti in c.a., controllo vettoriale, PWM

10

• Azionamenti in c.a., Controllo Diretto della Coppia 12

Prenderemo in esame ciascuno di questi argomenti, delineando

un quadro d'insieme che consenta di evidenziare le differenze

fondamentali tra l'uno e l'altro.

6

Guida tecnica n.1 - Controllo Diretto della Coppia

Evoluzione del Controllo Diretto della Coppia

Azionamenti

in c.c.

Azionamento in c.c.

Controllo

della

velocità

Controllo

della

coppia

Figura 1: Anello di controllo di un azionamento per motori in c.c.

Caratteristiche

• Orientamento del campo tramite commutatore meccanico

• Le variabili di controllo sono la corrente di indotto e di

campo misurate DIRETTAMENTE sul motore

• Il controllo della coppia è diretto

In un motore in c.c., il campo magnetico è generato dalla

corrente che passa attraverso l'avvolgimento di campo dello

statore. Questo campo è sempre ad angolo retto rispetto al

campo creato dall'avvolgimento dell'indotto. Tale condizione,

nota come "orientamento del campo", risulta necessaria per

generare la coppia massima. Il complesso commutatorespazzole assicura che questa condizione venga sempre

mantenuta, indipendentemente dalla posizione del rotore.

Una volta raggiunto l'orientamento del campo, la coppia del

motore in c.c. risulta facilmente controllabile variando la corrente

d'indotto e mantenendo costante la corrente di

magnetizzazione.

Il vantaggio offerto dagli azionamenti in c.c. è che la velocità e

la coppia, i due parametri più importanti per il cliente, vengono

controllate direttamente tramite la corrente dell'indotto, dove la

coppia corrisponde all'anello di controllo interno, e la velocità a

quello esterno (vedere la Figura 1).

Vantaggi

• Controllo della coppia preciso e veloce

• Risposta dinamica alle variazioni di velocità

• Semplice da controllare

Inizialmente per il controllo della velocità variabile si utilizzavano

gli azionamenti in c.c. poiché garantivano buone prestazioni al

variare della coppia e della velocità, a fronte di un elevato grado

di precisione.

Guida tecnica n.1 - Controllo Diretto della Coppia

7

Evoluzione del Controllo Diretto della Coppia

Una macchina in c.c. è in grado di produrre una coppia con le

seguenti caratteristiche:

• Diretta - la coppia del motore è proporzionale alla corrente di

indotto: la coppia può essere quindi controllata direttamente

e con precisione.

• Rapida - il controllo di coppia è rapido; il sistema di

azionamento può assicurare una risposta in velocità altamente

dinamica. La coppia può essere modificata istantaneamente se

il motore viene alimentato da una sorgente di tipo idoneo.

Gli azionamenti alimentati in tensione sono caratterizzati da una

risposta rapida poiché quest'ultima dipende soltanto

dalla costante di tempo elettrica del rotore (cioè dall'induttanza

totale e dalla resistenza nel circuito d'indotto).

• Semplice - l'orientamento del campo si ottiene attraverso un

semplice dispositivo meccanico denominato complesso

commutatore-spazzole. Di conseguenza, non è necessario un circuito

di controllo elettronico che con la sua complessità contribuirebbe ad

accrescere i costi del controllore del motore.

Customer

Svantaggi

•

•

•

•

Ridotta affidabilità del motore Location

Manutenzione regolare

Application

Costi di acquistoEquipment

del motore Supplied

Necessità di un encoder per la retroazione

inconvenienti di questa tecnologia sono costituiti

How Iitprincipali

Works

dalla ridotta affidabilità del motore in c.c., dalla necessità di

una manutenzione regolare per spazzole e commutatori soggetti

a usura, dai costi di acquisto dei motori in c.c., e dalla necessità

di utilizzare un encoder per la retroazione di velocità e di

posizione.

Mentre un azionamento in c.c. produce una coppia facilmente

controllata da zero alla velocità di riferimento e oltre, la

meccanica del motore è molto più complessa e richiede una

manutenzione regolare.

Azionamenti

in c.a. Introduzione

•

•

•

•

•

•

Ridotte dimensioni

Robusti

Configurazione semplice

Leggeri e compatti

Ridotta manutenzione

Costi ridotti

L'evoluzione tecnologica degli azionamenti in c.a. è stata in

parte guidata dal desiderio di eguagliare le prestazioni degli

azionamenti in c.c., quali la rapida risposta in coppia e la

precisione in velocità, sfruttando al contempo i vantaggi

offerti dai motori standard in c.a.

8

Guida tecnica n.1 - Controllo Diretto della Coppia

Evoluzione del Controllo Diretto della Coppia

Azionamenti in

c.a. - Controllo

di frequenza

con la

tecnologia

PWM

Controllo in frequenza

Rif.

freq.

Rapp.

V/f

Modulatore

Figura 2: Anello di controllo di un azionamento in c.a. con la

tecnologia PWM

Caratteristiche

• Le variabili di controllo sono la tensione e la frequenza

• Simulazione della forma d'onda sinusoidale in c.a. tramite

modulatore

• Flusso ottenuto mantenendo costante il rapporto V/f

• Azionamento ad anello aperto

• La coppia è definita dal carico

Diversamente dagli azionamenti in c.c, quelli in c.a. utilizzano

come variabili di controllo i due parametri della tensione e della

frequenza, generati fuori dal motore.

I riferimenti di frequenza e di tensione vengono inviati a un

modulatore, che simula la forma d'onda sinusoidale

trasmettendola agli avvolgimenti statorici del motore. Questa

tecnologia, denominata di “modulazione dell'ampiezza degli

impulsi” (Pulse Width Modulation, PWM), sfrutta la presenza

di un raddrizzatore a diodi verso la rete e il fatto che la tensione

in c.c. intermedia sia mantenuta costante. L'inverter controlla

il motore mediante un treno di impulsi PWM, che contribuisce

a definire sia la tensione che la frequenza.

E' importante sottolineare che questo metodo non utilizza un

dispositivo di retroazione per acquisire le misure di velocità o

di posizione dall'albero del motore e trasmetterle all'anello di

controllo.

Una configurazione di questo tipo, priva di dispositivo di

retroazione, è denominata “azionamento ad anello aperto”.

Guida tecnica n.1 - Controllo Diretto della Coppia

9

Evoluzione del Controllo Diretto della Coppia

Vantaggi

• Costi ridotti

• Non occorre un dispositivo di retroazione - maggiore semplicità

Non essendovi un dispositivo di retroazione, il principio di

controllo consente di configurare una soluzione semplice ed

economica per il controllo dei motori a induzione in c.a.

Questo tipo di azionamento è idoneo per le applicazioni che

non richiedono elevati livelli di precisione, ad esempio pompe

e ventilatori.

Svantaggi

•

•

•

•

Non utilizza l'orientamento di campo

Lo stato del motore viene ignorato

La coppia non è controllata

Uso di un modulatore che introduce un ritardo

Questa tecnologia, denominata di "controllo scalare", non prevede

l'orientamento di campo del motore. Le principali variabili di

controllo, costituite dalla frequenza e dalla tensione, vengono

applicate agli avvolgimenti dello statore. Lo stato del rotore viene

ignorato - in altri termini, non vi è alcuna retroazione del segnale

di posizione o di velocità. Di conseguenza, la coppia non può

essere controllata con un determinato grado di precisione.

Inoltre, questa tecnologia utilizza un modulatore che di norma

contribuisce a rallentare la comunicazione dei segnali di

tensione e di frequenza in ingresso e che richiede al motore di

rispondere a questo segnale che varia.

Azionamenti

in c.a. Controllo

vettoriale con

la tecnologia

PWM

Controllo vettoriale

Controllo

della

velocità

Controllo

della

coppia

Modulatore

Figura 3: Anello di controllo vettoriale di un azionamento

in c.a. con tecnologia PWM

Caratteristiche

10

• Controllo dell'orientamento del campo con simulazione

dell'azionamento in c.c.

• Simulazione delle caratteristiche elettriche del motore nel

“modello del motore”

• Azionamento ad anello chiuso

• Controllo INDIRETTO della coppia

Guida tecnica n.1 - Controllo Diretto della Coppia

Evoluzione del Controllo Diretto della Coppia

Per simulare le condizioni operative di un motore in c.c. dal

punto di vista magnetico, ovvero per riprodurre il processo di

orientamento del campo, il vettore "flusso" dell'azionamento

deve conoscere la posizione angolare del flusso rotorico

all'interno del motore a induzione in c.a.

Negli azionamenti basati sulla tecnologia PWM e di controllo

vettoriale, l'orientamento del campo si ottiene per via elettronica,

e non meccanica, tramite il complesso commutatore-spazzole

del motore in c.c.

Le informazioni relative allo stato del rotore si ottengono

mediante retroazione da encoder della velocità e della posizione

angolare del rotore relativamente al campo statorico. Gli

azionamenti che utilizzano un encoder di velocità sono definiti

“ad anello chiuso”.

Inoltre, le caratteristiche elettriche del motore sono riprodotte

matematicamente con l'ausilio di un microprocessore preposto

alla rielaborazione dei dati.

Il controllore elettronico del vettore "flusso" crea grandezze

elettriche quali la tensione, la corrente e la frequenza (le variabili

controllate), e le trasmette al motore a induzione in c.a. tramite

un modulatore. Il controllo della coppia, quindi, è di tipo

INDIRETTO.

Vantaggi

•

•

•

•

Buona risposta alle variazioni della coppia

Preciso controllo della velocità

Coppia massima alla velocità zero

Prestazioni analoghe a quelle di un azionamento in c.c.

Il controllo vettoriale assicura la coppia massima alla velocità

zero, fornendo quindi prestazioni pressoché analoghe a quelle

di un azionamento in c.c.

Svantaggi

• Necessità di retroazione

• Costi elevati

• Necessità di un modulatore

Per ottenere un elevato livello di precisione nel controllo della

velocità e un'ottimale risposta al variare della coppia, si rende

necessario un dispositivo di retroazione. Questo può rivelarsi

costoso e contribuire ad accrescere la complessità di un

tradizionale motore a induzione in c.a., di norma semplice.

Inoltre, occorre utilizzare un modulatore che rallenta la

comunicazione dei segnali di tensione e di frequenza in ingresso,

e richiede al motore di rispondere a questo segnale variabile.

Benché il motore sia semplice dal punto di vista meccanico,

l'azionamento risulta piuttosto complesso dal punto di vista elettrico.

Guida tecnica n.1 - Controllo Diretto della Coppia

11

Evoluzione del Controllo Diretto della Coppia

Azionamenti

in c.a. Controllo

diretto della

coppia

Controllo diretto della coppia

Controllo

della

velocità

Controllo

della

coppia

Figura 4: Anello di controllo di un azionamento in c.a. con la

tecnologia DTC

Variabili di

controllo

Con la rivoluzionaria tecnologia DTC sviluppata da ABB,

l'orientamento del campo si ottiene senza retroazione,

utilizzando un'avanzata teoria che si basa su un modello

matematico del motore in c.a. capace di calcolarne la coppia

direttamente senza bisogno di modulazione. Le variabili

controllate sono il flusso di magnetizzazione e la coppia

del motore.

Con la tecnologia DTC non vi è alcun modulatore né necessità

di una tachimetrica o di un encoder per la retroazione della

velocità o della posizione dell'albero motore.

La tecnologia DTC utilizza il più veloce hardware di elaborazione

dei segnali digitali che sia disponibile e un modello matematico

avanzato con riferimento alle modalità di funzionamento del

motore stesso.

Il risultato è un azionamento con una risposta in coppia

generalmente dieci volte più veloce di un azionamento in c.a.

o in c.c. La precisione dinamica degli azionamenti DTC è otto

volte migliore di ogni altro azionamento in c.a. ad anello aperto

ed è analoga a quella di un azionamento in c.c. con retroazione.

La tecnologia DTC consente di configurare il primo azionamento

“universale” in grado di assicurare prestazioni analoghe a quelle

di un azionamento in c.a. o in c.c.

Le sezioni successive della presente guida si soffermano sulle

caratteristiche e sui vantaggi della tecnologia DTC.

12

Guida tecnica n.1 - Controllo Diretto della Coppia

Evoluzione del Controllo Diretto della Coppia

Confronto

degli

azionamenti a

velocità

variabile

Soffermiamoci ora sui seguenti diagrammi di controllo per

evidenziare alcune differenze.

Azionamenti in c.c.

Controllo

Controllo

di

di

velocità

coppia

Controllo di frequenza

Rif. di

frequenza

Figura 1: Anello di controllo di

un azionamento in c.c.

Controllo vettoriale

Controllo

di

velocità

Controllo

di

coppia

Modulatore

Figura 3: Anello di controllo

vettoriale

Rapporto

V/f

Modulatore

Figura 2: Anello di controllo

in frequenza

Controllo diretto della coppia DTC

Controllo

di

velocità

Controllo

di

coppia

Figura 4: Anello di controllo

di un azionamento DTC

La prima osservazione da fare riguarda l'analogia tra lo schema

di controllo degli azionamenti in c.c. (Figura 1) e quello della

tecnologia DTC (Figura 4).

Entrambi utilizzano i parametri del motore per controllare

direttamente la coppia.

La tecnologia DTC presenta tuttavia maggiori vantaggi quale

ad esempio il fatto di non utilizzare un dispositivo di retroazione,

oltre che tutti i vantaggi tipici dei motori in c.a. (vedere pagina

8) e il fatto di non richiedere eccitazione esterna.

AZIONAMENTO VARIABILI DI CONTROLLO

Corrente di indotto, IA

Azionamenti in c.c. Corrente di magnetizzazione,

IM

Azionamenti in

c.a. (PWM)

Tensione di uscita, U

Frequenza di uscita, f

Controllo diretto

della coppia

Coppiamotore,T

Flusso di magnetizzazione,

Tabella 1: Confronto delle variabili di controllo

Guida tecnica n.1 - Controllo Diretto della Coppia

13

Evoluzione del Controllo Diretto della Coppia

Come si può vedere dalla Tabella 1, sia gli azionamenti in c.c.

che gli azionamenti DTC utilizzano i parametri effettivi del

motore per controllare coppia e velocità. Di conseguenza, le

prestazioni dinamiche sono rapide e ottimali. Con la tecnologia

DTC, inoltre, nella maggior parte delle applicazioni non

occorrono una tachimetrica o un encoder per la retroazione

del segnale di velocità o di posizione.

Dal confronto della tecnologia DTC (Figura 4) con gli altri due

schemi di controllo degli azionamenti in c.a. (Figure 2 e 3) si

evidenziano numerose differenze, la principale delle quali

riguarda il fatto che la tecnologia DTC non richiede un

modulatore.

Nel caso degli azionamenti in c.a. basati sulla tecnologia PWM,

le variabili di controllo sono la frequenza e la tensione, che

devono passare attraverso diversi stadi prima di essere

applicate al motore. Nel caso degli azionamenti PWM, il

controllo viene dunque gestito all'interno del controllore

elettronico, e non all'interno del motore.

14

Guida tecnica n.1 - Controllo Diretto della Coppia

Capitolo 3 - Domande e Risposte

Generalità

Cos'è il controllo diretto della coppia?

Il controllo diretto della coppia (Direct Torque Contro, DTC) è la più

recente tecnologia applicata agli azionamenti in c.a. sviluppata

da ABB, destinata nel prossimo futuro a prendere il posto dei

tradizionali azionamenti PWM ad anello aperto e chiuso.

Perché è denominato "controllo diretto della coppia"?

Il termine "controllo diretto della coppia" si riferisce al fatto che

il controllo della coppia e della velocità si basano direttamente

sullo stato elettromagnetico del motore, analogamente ai motori

in c.c., ma diversamente dalle modalità d'uso della frequenza

d'ingresso e della tensione da parte dei tradizionali azionamenti

PWM. DTC è la prima tecnologia che “realmente” controlla le

due variabili del motore "coppia" e "flusso".

Qual è il vantaggio di tutto ciò?

Poiché la coppia e il flusso sono i parametri del motore che

vengono controllati direttamente, non è necessario utilizzare

un modulatore, come nella tecnologia PWM, per controllare la

frequenza e la tensione. Questo, di fatto, contribuisce a

eliminare molti problemi, e accelera la risposta dinamica

dell'azionamento al variare della coppia. La tecnologia DTC

inoltre garantisce un accurato controllo della coppia senza un

dispositivo di retroazione.

Perché occorre una nuova tecnologia per gli

azionamenti in c.a.?

DTC non è semplicemente un'altra tecnologia per gli azionamenti

in c.a. L'industria presenta esigenze sempre più complesse e

l'attuale tecnologia degli azionamenti in c.a. non è in grado di

soddisfarle tutte.

Chi ha inventato la tecnologia DTC:

• Una migliore qualità del prodotto che può essere ottenuta

anche con un migliore controllo della velocità e un più rapido

controllo della coppia.

• Tempi di fermo ridotti, ovvero azionamenti che non

presentino blocchi intempestivi, che non siano resi più

complessi da dispositivi di retroazione, e che risultino il più

possibile immuni da interferenze quali armoniche e radiofrequenze.

• Riduzione del numero di prodotti. Un unico azionamento che

sia in grado di soddisfare tutte le esigenze applicative,

indipendentemente dal fatto che si tratti di azionamenit in c.a.,

in c.c. o di servoazionamenti. Ecco cosa si intende con il termine

"azionamento universale".

• Un ambiente di lavoro confortevole, con un azionamento

che generi il minor livello possibile di rumore percettibile.

Guida tecnica n.1 - Controllo Diretto della Coppia

15

Domande e Risposte

Queste sono solo alcune delle esigenze espresse dall'industria.

La tecnologia DTC può offrire soluzioni a tutte queste esigenze,

oltre che apportare ulteriori vantaggi a molte applicazioni

standard.

Chi ha inventato la tecnologia DTC?

ABB ha condotto attività di ricerca nel campo della tecnologia

DTC fin dal 1988 succesivamente alla pubblicazione della teoria

avvenuta nel 1971 e nel 1985 ad opera dell'ingegnere tedesco

Blaschke e del collega Depenbrock. La tecnologia DTC si basa

sulla teoria del controllo orientato del campo delle macchine a

induzione e sulla teoria dell'autocontrollo diretto. ABB ha dedicato

più di 100 anni-uomo allo sviluppo di questa tecnologia e alla

sua industrializzazione.

Prestazioni

Quali sono i principali vantaggi della tecnologia DTC rispetto

alla tradizionale tecnologia degli azionamenti in c.a.?

La tecnologia DTC offre numerosi vantaggi. L'aspetto più significativo

riguarda il fatto che gli azionamenti basati sulla tecnologia DTC

presentano le seguenti eccezionali prestazioni dinamiche, per lo più

senza necessità di un encoder o tachimetrica per tenere sotto controllo

la posizione o la velocità dell'albero:

• Risposta in coppia: - Con quale rapidità l'uscita

dell'azionamento può raggiungere il valore specificato nel

momento in cui viene applicata una variazione del riferimento

di coppia nominale del 100%?

Nel caso della tecnologia DTC, una tipica risposta in coppia va

da 1 a 2 ms al di sotto di 40 Hz, rispetto ai 10-20 ms degli

azionamenti in c.c. e vettoriali con encoder. Negli azionamenti

PWM ad anello aperto (vedere pagina 9), il tempo di risposta è

di norma ben superiore a 100 ms. In effetti, con la sua risposta

in coppia, la tecnologia DTC si è spinta fino al limite naturale. A

fronte della tensione e della corrente disponibili, il tempo di

risposta non potrebbe essere inferiore. Anche negli azionamenti

“senza sensori” di tipo più avanzato, la risposta in coppia è pari

a centinaia di millisecondi.

• Accurato controllo della coppia alle basse frequenze, unitamente

alla coppia di carico massimo alla velocità zero, senza la necessità

di un dispositivo di retroazione come un encoder o una tachimetrica.

Con la tecnologia DTC, la velocità può essere controllata fino a

frequenze inferiori a 0,5 Hz assicurando comunque il 100% della

coppia fino alla velocità zero.

• Ripetibilità della coppia: - Con quale precisione

l'azionamento ripete la coppia di uscita a fronte di uno stesso

segnale di riferimento in coppia?

La tecnologia DTC senza encoder può assicurare una ripetibilità

dell'1-2% della coppia nominale sull'intero campo di velocità. Questo

valore è pari a circa la metà degli altri azionamenti in c.a. ad anello

aperto e uguale alla ripetibilità di un azionamento in c.a o in c.c. ad

anello chiuso.

16

Guida tecnica n.1 - Controllo Diretto della Coppia

Domande e Risposte

• Precisione statica in velocità: - Errore tra il riferimento di

velocità e il valore effettivo in presenza di un carico costante.

Nel caso della tecnologia DTC, la precisione in velocità è pari al

10% dello scorrimento del motore. Con riferimento a un motore da

11 kW, questo equivale a una precisione statica in velocità pari

a 0,3%. In un motore da 110 kW, la precisione in velocità è pari

a 0,1% senza encoder (anello aperto). Questa precisione soddisfa

i requisiti di precisione del 95% delle applicazioni industriali basate

sull'impiego di azionamenti. Per ottenere lo stesso grado di

precisione con un azionamento in c.c. si rende invece necessario

l'impiego di un encoder.

Per contro, negli azionamenti PWM con controllo della frequenza,

la precisione statica in velocità è compresa tra 1 e 3%. L'uso di

azionamenti standard basati sulla tecnologia DTC consente

dunque di ottenere significativi miglioramenti nel processo del

cliente.

Un azionamento DTC che utilizza un encoder da 1024 impulsi/

giro può raggiungere una precisione in velocità dello 0,01%.

• Precisione dinamica in velocità: - Integrale della variazione

di velocità quando viene applicata la coppia (100%) nominale.

La precisione dinamica in velocità della tecnologia DTC ad

anello aperto è compresa tra 0,3 e 0,4% secondi. Questo

valore dipende dalla regolazione del guadagno del regolatore,

che può essere tarato in funzione dei requisiti del processo.

Nel caso degli altri azionamenti in c.a. ad anello aperto, la

precisione dinamica è otto volte inferiore, attestandosi in

pratica attorno a 3% secondi. Equipaggiando l'azionamento

DTC con un encoder, la precisione dinamica in velocità risulta

pari a 0,1% secondi, ovvero un valore prossimo alle

prestazioni di un servoazionamento.

Quali sono i vantaggi pratici di queste prestazioni?

• Elevata risposta in coppia: - Questo riduce in modo

considerevole le cadute di velocità durante i transitori del

carico, migliorando il controllo del processo e la qualità del

prodotto.

• Controllo della coppia alle basse frequenze: - Questo

aspetto è particolarmente importante per le gru e gli ascensori,

dove il carico dev'essere avviato e fermato regolarmente

senza strappi. Anche per gli avvolgitori, la tensione può essere

controllata da zero alla velocità massima. Rispetto agli

azionamenti vettoriali PWM, la tecnologia DTC consente di

ridurre i costi poiché non necessità di tachimetrica.

• Linearità della coppia: - Questo aspetto è importante nelle

applicazioni di precisione quali gli avvolgitori utilizzati nel

settore delle cartiere, dove la precisione e la regolarità delle

funzioni di avvolgimento riveste un'importanza fondamentale.

Guida tecnica n.1 - Controllo Diretto della Coppia

17

Domande e Risposte

• Precisione dinamica in velocità: - In caso di improvvise

variazioni del carico, il motore è in grado di tornare a uno stato

di stabilità in tempi eccezionalmente rapidi.

CARATTERISTICA RISULTATO

BENEFICIO

Buona precisione in

velocità senza

tachimetrica

Consente di controllare la

velocità con una

precisione superiore allo

0,5%. Nel 95% delle

applicazioni non occorre

una tachimetrica.

Risparmio sui costi di

investimento. Maggiore

affidabilità. Migliore

controllo del processo.

Migliore qualità del

prodotto. Verso un

azionamento davvero

"universale".

Eccezionale controllo

della coppia senza

tachimetrica.

Azionamento per

applicazioni complesse.

Assicura la coppia

necessaria in ogni

momento. Ripetibilità

della coppia pari all'1%.

Tempo di risposta in

coppia inferiore a 5 ms.

Prestazioni simili a

quelle della tecnologia

in c.c. ma senza

tachimetrica. Ridotti

guasti meccanici ai

macchinari. Riduzione

dei tempi di fermo e

degli investimenti.

Coppia massima alla

velocità zero con o

senza tachimetrica/

encoder.

Non occorre un freno

meccanico. Transizione

dolce tra azionamento e

freno. Consente di utilizzare

l'azionamento nelle

applicazioni

tradizionalmente riservate

agli azionamenti in c.c.

Riduzione dei costi

d'investimento. Migliore

controllo sul carico.

Possibilità di utilizzare

un azionamento in c.a. e

un motore al posto della

tecnologia in c.c.

Utilizzare un motore in

c.a. standard significa

ridurre i requisiti di

manutenzione e i costi.

Controllo fino alla

velocità zero e controllo

di posizione con

encoder.

Prestazioni di livello

analogo a quelle dei

servoazionamenti.

Azionamento

economico ad elevate

prestazioni; assicura il

controllo di posizione e

una migliore precisione

statica. Controllo di

precisione con motori in

c.a. standard.

Tabella 2: Caratteristiche e vantaggi in termini di prestazioni

dinamiche offerte dalla tecnologia DTC

Oltre alle eccellenti prestazioni dinamiche, quali sono gli

altri vantaggi della tecnologia degli azionamenti DTC?

Vi sono numerosi altri vantaggi. Ad esempio, gli azionamenti

DTC non necessitano di tachimetrica o encoder per tenere

sotto controllo la velocità o la posizione dell'albero del motore

per ottenere una rapidissima risposta in coppia anche da un

azionamento in c.a. Questo consente di risparmiare sui costi

iniziali.

18

Guida tecnica n.1 - Controllo Diretto della Coppia

Domande e Risposte

CARATTERISTICA RISULTATO

BENEFICIO

Rapido controllo

della tensione sul

collegamento in c.c.

Autoalimentazione in

mancanza di rete.

L'azionamento non va

in blocco. Riduzione dei

tempi di fermo. Meno

interruzioni nel

processo = risparmio.

Avvio automatico

(Riavviamento

diretto).

Avvio in presenza

dell'induttanza residua

del motore. Nessun

ritardo all'avviamento.

Avvio con motore in

marcia senza attendere

la riduzione del flusso.

Trasferisce il moto dalla

linea all'azionamento.

Nessun riavviamento né

interruzioni del

processo.

Avviamento

automatico

(Riavviamento al

volo).

Sincronizzato con la

rotazione del motore.

Nessuna interruzione

del processo.

Rallentamento dolce

delle macchine.

Ripristina il controllo in

ogni situazione.

Flusso di frenatura.

Frenatura controllata

tra due velocità.

Costi di investimento

ridotti. Migliore

controllo del processo.

Nessun ritardo come

nella frenatura in c.c.

Decelerazione a

velocità diverse da

zero. Ridotta necessità

di chopper e

resistenza di frenatura.

Ottimizzazione del

flusso.

Ridotte perdite e

rumorosità del motore.

Motore controllato al

meglio.

Routine di

identificazione/

Autotuning.

Sintonizza il motore

con l'azionamento per

ottimizzare le

prestazioni.

Facile e accurata messa

a punto. Non occorre

regolare parametri.

Tempo di avviamento

ridotto. Coppia di

spunto garantita. Facile

retrofit per qualsiasi

sistema in c.a.

Senza schema di

commutazione

predeterminato dei

dispositivi di

potenza.

Bassa rumorosità.

Nessuna portante

fissa, quindi

rumorosità ridotta

grazie allo spettro di

rumore “bianco”.

Costi ridotti delle

barriere isolanti per le

applicazioni in cui il

rumore è importante.

Sollecitazioni ridotte per

ingranaggi, pompe e

ventilatori.

Nessun limite in

termini di velocità di

accelerazione e

decelerazione.

Rapide accelerazioni e

decelerazioni senza

limitazioni meccaniche.

Migliore controllo del

processo e migliore

qualità del prodotto.

Tabella 3: Caratteristiche e benefici della tecnologia DTC

Guida tecnica n.1 - Controllo Diretto della Coppia

19

Domande e Risposte

Inoltre, un azionamento DTC è caratterizzato da un rapido avvio,

a prescindere dallo stato elettromagnetico e meccanico del motore.

Il motore può essere avviato immediatamente, senza ritardo.

Sembra che gli azionamenti DTC siano i più vantaggiosi

per le applicazioni più complesse o che richiedono alte

prestazioni. Ma quali sono i vantaggi che la tecnologia

DTC apporta agli azionamenti standard?

Le applicazioni standard riguardano il 70% di tutti gli

azionamenti a velocità variabile installati nell'industria. Due delle

applicazioni più diffuse sono quelle di ventilatori e pompe in

settori quali il riscaldamento, la ventilazione e il

condizionamento aria (HVAC), il trattamento acque e il settore

alimentare.

In queste applicazioni, la tecnologia DTC offre una valida

soluzione a problemi quali le armoniche e la rumorosità.

Ad esempio, la tecnologia DTC può assicurare il controllo dello

stato di generazione della linea di ingresso dell'azionamento,

dove un ponte di tipo controllato può sostituire il ponte a diodi

di tipo convenzionale.

Questo significa che con il ponte di ingresso controllato basato

sulla tecnologia DTC si possono ridurre significativamente le

armoniche. Il basso livello di distorsione di corrente che

caratterizza il ponte controllato della tecnologia DTC è inferiore

a quello delle configurazioni a 6 o 12 impulsi di tipo

convenzionale, a fronte di un fattore di potenza che può arrivare

fino a 0.99.

Nelle applicazioni standard, gli azionamenti DTC sono in grado

di tollerare senza problemi il notevole e improvviso aumento

della coppia (carico) causato da rapidi cambiamenti nel

processo, senza scattare per sovratensione o sovracorrente.

Inoltre, in caso di mancanza di tensione di breve durata,

l'azionamento deve restare attivo. La tensione sul collegamento

in c.c. non deve diminuire al di sotto del livello minimo di

controllo dell'80%. A questo scopo, la tecnologia DTC prevede

un ciclo di controllo di 25 microsecondi.

Qual è l'impatto della tecnologia DTC sul controllo delle

pompe?

La tecnologia DTC presenta vantaggi nell'impiego con qualsiasi

tipo di pompa. Poiché consente di realizzare un azionamento

di tipo universale, con un'unica configurazione di azionamento

si possono controllare tutte le pompe, indipendentemente dalla

rispettiva tipologia (centrifuga o a coppia costante come le

pompe a vite), così come areatori e convogliatori. La tecnologia

DTC consente l'autoregolazione dell'azionamento al variare

delle necessità dell'applicazione.

20

Guida tecnica n.1 - Controllo Diretto della Coppia

Domande e Risposte

Ad esempio, nel caso delle pompe a vite, un azionamento

basato sulla tecnologia DTC è in grado di adattarsi per garantire

una coppia di spunto sufficiente per un avvio garantito.

L'autoalimentazione in mancanza di rete contribuisce a

ottimizzare la disponibilità delle funzioni di pompaggio in caso

di mancanza dell'alimentazione di breve durata.

La funzionalità di controllo di coppia intrinseca nella tecnologia

DTC consente di limitare la coppia per evitare sollecitazioni

meccaniche sulle pompe e sui condotti.

Qual è l'impatto della tecnologia DTC sul risparmio

energetico?

Una caratteristica della tecnologia DTC che contribuisce a

ottimizzare il rendimento energetico è la cosiddetta

ottimizzazione del flusso del motore.

Grazie a questa funzionalità, il rendimento dell'azionamento

globale (cioè il controllore e il motore) risulta notevolmente

ottimizzato nelle applicazioni con ventilatori e pompe.

Ad esempio, a fronte di un carico del 25% si ottiene un'ottimizzazione

del rendimento energetico globale fino al 10%. In presenza di un

carico del 50%, il miglioramento globlale in termini di rendimento può

invece essere pari al 2%.

E questo influisce direttamente sui costi d'esercizio. Questa

caratteristica inoltre contribuisce a ridurre notevolmente la rumorosità

del motore rispetto a quella degli azionamenti PWM tradizionali basati

sulla frequenza di commutazione.

La tecnologia DTC è già stata utilizzata in molti impianti?

Sì, in centinaia di migliaia di impianti. Per esempio, uno dei più

grandi costruttori di bobinatrici ha provato la tecnologia DTC per

un avvolgitore in un processo di finissaggio pellicola.

I requisiti:

Esatto controllo della coppia nell'avvolgitore al fine di ottenere

film di qualità più elevata.

La soluzione:

Azionamenti DTC ad anello aperto al posto degli azionamenti in

c.c. di tipo tradizionale e successivamente in sostituzione di

un azionamento vettoriale in c.a. nella stazione del riavvolgitore.

Guida tecnica n.1 - Controllo Diretto della Coppia

21

Domande e Risposte

I benefici:

Costruzione semplificata della stazione del riavvolgitore e maggiore

affidabilità. Il costo di una tachimetrica montata e del relativo cablaggio

è equivalente al costo di un motore in c.a. da 30 kW. Questo significa

minori costi di investimento.

Funzionamento

Qual è la differenza tra la tecnologia DTC e i metodi

PWM tradizionali?

• PWM con controllo di frequenza e PWM vettoriale

Negli azionamenti PWM tradizionali, la tensione e la frequenza di

uscita vengono usate come principali variabili di controllo, ma queste

devono essere modulate con impulsi in ampiezza prima di essere

applicate al motore.

Questo stadio di modulazione contribuisce ad accrescere il tempo

di elaborazione del segnale limitando di conseguenza il livello

della coppia e la risposta in velocità dell'azionamento PWM.

Generalmente, un modulatore PWM richiede un tempo 10 volte

supeiore rispetto alla tecnologia DTC per adeguarsi al nuovo valore

effettivo.

• Controllo DTC

La tecnologia DTC consente di utilizzare la coppia e il flusso

statorico del motore come principali variabili di controllo - ed

entrambe sono ottenute direttamente dal motore. Pertanto, con

la tecnologia DTC non vi è necessità di un modulatore PWM

separato, controllato in frequenza e in tensione. Un altro notevole

vantaggio degli azionamenti DTC sta nel fatto che per il 95% di

tutte le applicazioni non risulta necessario un dispositivo di

retroazione.

Perché la tecnologia DTC non richiede una tachimetrica o

un encoder per indicare con precisione la posizione

dell'albero del motore?

La risposta a questa domanda va cercata in quattro principali

motivi:

• La precisione del modello del motore (vedere pagina 27).

• Le variabili di controllo vengono acquisite direttamente dal

motore (vedere pagina 27).

• La rapidità di elaborazione dell'hardware del selettore degli

impulsi ottimali e DSP (vedere pagina 28).

• Non occorre un modulatore (vedere pagina 12).

22

Guida tecnica n.1 - Controllo Diretto della Coppia

Domande e Risposte

In un azionamento DTC, le caratteristiche sopra illustrate

consentono di configurare un azionamento in grado di calcolare

le tensioni di commutazione ottimali 40.000 volte al secondo.

Si tratta quindi di una rapidità sufficiente per controllare i singoli

impulsi di commutazione. In altre parole, si tratta

dell'azionamento più veloce mai realizzato.

Con cicli che si ripetono ogni 25 microsecondi, viene trasmessa

al semiconduttore dell'inverter una sequenza di commutazione

ottimale per produrre la coppia richiesta. Questa velocità di

aggiornamento è notevolmente inferiore a qualsiasi costante

di tempo nel motore. Di conseguenza, è il motore che diventa

ora il componente limite, e non l'inverter.

Qual è la differenza tra la tecnologia DTC e gli altri

azionamenti sensorless disponibili sul mercato?

Tra la tecnologia DTC e molti degli azionamenti sensorless sul

mercato vi sono notevoli differenze. Quella principale riguarda

tuttavia la capacità della tecnologia DTC di assicurare un

controllo accurato anche alle basse velocità, fino alla velocità

zero, senza retroazione da encoder. Alle basse frequenze,

l'aumento della coppia nominale può avvenire in meno di 1 ms,

una caratteristica senza precedenti.

Come è possibile, per la tecnologia DTC, assicurare un

livello di prestazioni tipico dei servoazionamenti?

Questo è dovuto al fatto che ora è il motore a trasformarsi nel

fattore limite delle prestazioni, e non il convertitore. La precisione

dinamica tipica di un servoazionamento è pari a 0,1%s. La

tecnologia DTC può raggiungere questa precisione dinamica

tramite retroazione di velocità da una tachimetrica opzionale.

Come è possibile, per la tecnologia DTC, assicurare questi

miglioramenti rispetto alla tecnologia tradizionale?

La differenza più sorprendente è data dall'ampia gamma di

velocità in cui può operare la tecnologia DTC. Come già

menzionato, la risposta in coppia è la più rapida disponibile.

Per ottenere un veloce anello in coppia, ABB ha utilizzato la più

recente tecnologia di elaborazione dei segnali ad alta velocità e ha

dedicato 100 anni-uomo allo sviluppo del più avanzato modello di

motore che simula con precisione i parametri effettivi del motore

nel controllore.

Per comprendere meglio i principi teorici del controllo DTC, vedere

la pagina 26.

Guida tecnica n.1 - Controllo Diretto della Coppia

23

Domande e Risposte

La tecnologia DTC utilizza la logica fuzzy nel suo anello

di controllo?

No. La logica fuzzy viene utilizzata da alcuni azionamenti per

mantenere la corrente di accelerazione entro i limiti di corrente

e quindi prevenire il blocco non necessario dell'azionamento.

Poiché la tecnologia DTC controlla la coppia direttamente, la

corrente può essere mantenuta entro i limiti in qualsiasi

condizione operativa.

Si dice che gli azionamenti che utilizzano la tecnologia

DTC siano esenti da scatti intempestivi. Come si ottiene

questo risultato?

Molti costruttori hanno dedicato anni di ricerca e sviluppo al

problema degli scatti intempestivi durante l'accelerazione e la

decelerazione, trovando la questione molto ardua da risolvere.

La tecnologia DTC riesce in questo intento controllando la coppia

effettiva del motore.

La velocità e la precisione dell'azionamento che fanno

affidamento su parametri di controllo calcolati piuttosto che

misurati non potranno mai essere realistiche. Senza

guardare l'albero, non si può avere un quadro reale della

situazione. E' vero questo nel caso della tecnologia DTC?

La tecnologia DTC fotografa l'intera situazione. Come spiegato

in precedenza, grazie alla sofisticazione del modello di motore

e alla capacità di eseguire 40.000 operazioni matematiche al

secondo, la tecnologia DTC conosce precisamente l'esatta

condizione dell'albero motore. Non esiste alcun dubbio circa lo

stato del motore. E questo si riflette nelle eccezionali

caratteristiche di risposta in coppia e di precisione in velocità

illustrate alle pagine 16-17.

Diversamente dagli azionamenti in c.a. di tipo tradizionale, dove

il 30% di tutte le commutazioni vanno perse, un azionamento

basato sulla tecnologia DTC sa esattamente dove si trova

l'albero, e non spreca quindi alcuna commutazione.

La tecnologia DTC è in grado di coprire il 95% di tutte le applicazioni

industriali. Alle eccezioni, per lo più applicazioni che richiedono un

controllo di velocità estremamente preciso, si può far fronte

aggiungendo un dispositivo di retroazione per assicurare il controllo

ad anello chiuso. Si tratta comunque di un dispositivo che può essere

più semplice dei sensori che si rendono necessari con gli

azionamenti ad anello chiuso di tipo convenzionale.

24

Guida tecnica n.1 - Controllo Diretto della Coppia

Domande e Risposte

Anche i semiconduttori più rapidi introducono dei tempi

morti. Qual è quindi la precisione di autotuning di un

azionamento DTC?

L'autotuning viene utilizzato nella routine di identificazione iniziale

degli azionamenti DTC (vedere pagina 27). I tempi morti vengono

misurati e quindi considerati dal modello di motore ai fini del

calcolo del flusso effettivo. In un azionamento PWM, invece, il

problema si colloca nella gamma 20-30 Hz, dove si genera

ondulazione di coppia.

Qual è la stabilità assicurata da un azionamento DTC in

presenza di carichi lievi e basse velocità?

Gli azionamenti DTC sono caratterizzati da una buona stabilità

fino alla velocità zero e dalla capacità di assicurare una buona

precisione in coppia e in velocità alle basse velocità e in presenza

di carichi leggeri. Abbiamo definito il grado di precisione come

segue:

Precisione in coppia: In un campo di velocità tra il 2 e il 100%

e in un campo di carico tra il 10 e il 100%, la precisione di

coppia è del 2%.

Precisione in velocità: In un campo di velocità tra il 2 e il

100% e in un campo di carico tra il 10 e il 100%, la precisione di

velocità è pari al 10% dello scorrimento del motore. Lo

scorrimento del motore nel caso di un motore da 37 kW è di

circa il 2%, il che significa una precisione in velocità dello 0,2%.

Quali sono i limiti della tecnologia DTC?

Se si collegano in parallelo più motori con un inverter controllato con

la tecnologia DTC, la configurazione che si ottiene corrisponde a

quella di un unico grande motore. Non sono quindi disponibili

informazioni sullo stato di ogni singolo motore. Se il numero di motori

varia o se la potenza del motore resta al di sotto di 1/8 della potenza

nominale, è meglio scegliere la macro di controllo scalare.

La tecnologia DTC può essere utilizzata con qualsiasi tipo

di motore a induzione?

Sì, con qualsiasi tipo di motore asincrono a gabbia di scoiattolo.

Guida tecnica n.1 - Controllo Diretto della Coppia

25

Capitolo 4 - Principi teorici alla base del controllo

Come funziona

la tecnologia

DTC

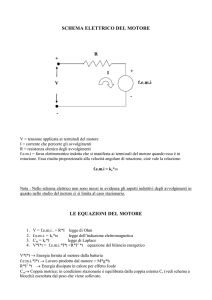

La figura 5 mostra lo schema a blocchi della tecnologia DTC.

Diagramma a blocchi

Rete

ANELLO DI

CONTROLLO

DELLA COPPIA

ANELLO DI

CONTROLLO DELLA

VELOCITA'

Raddrizzatore

Riferimento di coppia interno

Riferimento di coppia

Controllore

riferimento di coppia

Comparatore di

coppia

Controllore

Riferimento

di velocità

di velocità

Comparatore di

flusso

+ compensatore

di accelerazione

Bus in c.c.

Comandi

posizioni di

commutazione

Inverter

Coppia effettiva

Controllore

riferimento di flusso

Flusso effettivo

Ottimizzazione del flusso

Modello adattivo

di motore

Flusso di frenatura

Riferimento di

flusso interno

Velocità effettiva

Stato della

coppia

Selettore

Segnali di impulso

controllo

ottimale

Stato del

flusso

Posizione di commutazione

Tensione bus in c.c.

Corrente motore

Corrente motore

Trifase

Figura 5: DTC comprende due blocchi chiave: Controllo della velocità e

Controllo della Coppia

La schema a blocchi mostra che la tecnologia DTC presenta

due sezioni fondamentali: l'anello di controllo della velocità e

l'anello di controllo della coppia. Prenderemo ora in considerazione

ogni blocco illustrando come si integrano tra loro.

Cominciamo dall'anello di controllo della coppia.

26

Guida tecnica n.1 - Controllo Diretto della Coppia

Principi teorici alla base del controllo

Anello di

controllo della

coppia

Rete

Anello di controllo della coppia

Raddrizzatore

Riferimento di coppia interno

Bus in c.c.

Comparatore di

coppia

Stato della

coppia

Segnali di

controllo

Comparatore di

flusso

Selettore

impulso

ottimale

Stato del

flusso

Comandi

posizioni di

commutazione

Coppia effettiva

Flusso effettivo

Modello adattivo

di motore

Posizione di commutazione

Tensione bus in c.c.

Corrente motore

Corrente motore

Trifase

Fase 1: Misure di Nel normale funzionamento, le due correnti di fase del motore e

tensione e di la tensione del bus in c.c. vengono semplicemente misurate,

corrente unitamente alle posizioni di commutazione dell'inverter.

Fase 2: Modello Le informazioni di misura dal motore vengono trasmesse al

di motore modello di motore adattivo.

adattivo

Il livello di sofisticazione di questo modello di motore consente

di calcolare dati precisi in relazione al motore. Prima di mettere

in funzione l'azionamento DTC, vengono trasmesse al modello

di motore le informazioni sul motore raccolte durante l'esecuzione

della routine di identificazione. Questo processo, noto come

"autotuning", consente di determinare dati quali la resistenza

dello statore, l'induttanza reciproca e i coefficienti di saturazione,

unitamente all'inerzia del motore. L’identificazione dei parametri

del modello del motore può essere fatta a rotore fermo. Ciò

rende l’operazione più semplice e permette di utilizzare

l’avanzata tecnologia DTC anche su retrofits. Ciò nonostante il

più elevato grado di precisione nel tuning del modello del motore

è comuncue garantito quando l’identificazione viene fatta con

motore in rotazione, operazione questa che necessita di soli

alcuni secondi.

Non vi è alcuna necessità di retroazione della velocità o della

posizione dell'albero mediante tachimetrica o encoder se i

requisiti di precisione della velocità statica sono superiori allo

Guida tecnica n.1 - Controllo Diretto della Coppia

27

Principi teorici alla base del controllo

0,5%, così come accade nella maggior parte delle applicazioni

industriali. Si tratta di un significativo passo avanti rispetto

alla tecnologia di tutti gli altri azionamenti in c.a. Il modello di

motore è di fatto la chiave delle prestazioni senza rivali offerte

dalla tecnologia DTC alle basse velocità.

Le uscite del modello di motore controllano i segnali che

rappresentano direttamente il flusso statorico effettivo e la coppia

effettiva del motore. Anche la velocità dell'albero viene calcolata

all'interno del modello di motore.

Fase 3:

Comparatore di

flusso e di coppia

Le informazioni di controllo della commutazione di potenza

vengono prodotte nel comparatore di flusso e di coppia.

I valori effettivi di coppia e di flusso vengono inviate al comparatore

che, ogni 25 microsecondi, li confronta con i riferimenti di coppia e

di flusso. Questi segnali vengono quindi inviati al selettore degli

impulsi ottimali.

Fase 4: Selettore

impulsi ottimali

Il selettore degli impulsi ottimali incorpora un processore dei

segnali digitali (Digital Signal Processor, DSP) da 40 MHz e

circuiti ASIC per determinare la logica di commutazione

dell'inverter. Inoltre, tutti i segnali di conrollo sono trasmessi

tramite fibre ottiche per assicurare la trasmissione dei dati ad

alta velocità.

Questa configurazione consente di ottenere una notevole velocità

di elaborazione, cosicché ogni 25 microsecondi ai dispositivi di

commutazione dei semiconduttori dell'inverter viene trasmesso un

impulso ottimale per il raggiungimento o il mantenimento di una

precisa coppia motore.

La corretta combinazione di commutazione viene determinata ad

ogni ciclo di controllo. Non vi è uno schema di commutazione

prestabilito. La tecnologia DTC è stata per questo motivo definita

commutazione “just-in-time” poiché, diversamente dagli azionamenti

PWM tradizionali dove fino al 30% delle commutazioni non sono

necessarie, nella tecnologia DTC ogni commutazione risulta

necessaria e viene di fatto utilizzata, riducendo di conseguenza il

contenuto di armoniche.

L'elevata velocità di commutazione è fondamentale per le

eccezionali prestazioni della tecnologia DTC. I principali

parametri di controllo del motore sono aggiornati 40.000 volte

al secondo. Questo permette una risposta sull'albero

eccezionalmente rapida, così come necessario affinché il

modello di motore (vedere la fase 2) possa aggiornare le

informazioni.

E' questa velocità di elaborazione che permette di ottenere

prestazioni di livello superiore quali la precisione statica in

velocità senza encoder del ±5% e una risposta in coppia inferiore

a 2 ms.

28

Guida tecnica n.1 - Controllo Diretto della Coppia

Principi teorici alla base del controllo

Controllo di

velocità

Anello di controllo della velocità

Controllore riferimento

di coppia

Riferimento di coppia

Riferimento di velocità

Controllore

di velocità

+ compensatore

di accelerazione

Controllore

riferimento di flusso

Ottimizzazione del flusso

Flusso di frenatura

Velocità effettiva

Fase 5:

Controllore del

riferimento di

coppia

Nel controllore del riferimento di coppia, l'uscita di controllo della

velocità è limitata dai limiti di coppia e dalla tensione del bus in

c.c.

E' previsto anche il controllo della velocità nei casi in cui si utilizza

un segnale di coppia esterno. Il riferimento di coppia interno

proveniente da questo blocco viene inviato al comparatore di

coppia.

Fase 6:

Controllore di

velocità

Il blocco del controllore di velocità è costituito da un regolatore

PID e da un compensatore di accelerazione. Il segnale del

riferimento di velocità esterno viene confrontato con la velocità

effettiva prodotta all'interno del modello di motore. Il segnale di

errore viene quindi trasmesso sia al regolatre PID che al

compensatore di accelerazione. L'uscita è data dalla somma delle

uscite di entrambi.

Fase 7:

Controllore del

riferimento di

flusso

Il controllore del riferimento di flusso può trasmettere un valore

assoluto del flusso statorico al blocco del comparatore di flusso.

La capacità di controllare e modificare questo valore assoluto

consente di predisporre con facilità numerose funzioni inverter

quali l'ottimizzazione di flusso, il flusso di frenatura e l'indebolimento

di campo e flusso di frenatura (vedere pagina 19).

Guida tecnica n.1 - Controllo Diretto della Coppia

29

Capitolo 5 - Indice alfabetico

A

acqua 5, 20

aeratori 20

affidabilità 8, 18

anello chiuso 10, 11, 15, 16

anello di controllo 7, 9, 10, 12, 13,

24, 26, 27, 29

Anello di controllo della coppia 26

Anello di controllo velocità 26

armoniche 15, 20

ascensori 17

ASIC 28

assistenza 8

aumento di coppia nominale 23

autoalimentazione in mancanza di

rete 19, 21

auto-tuning 19, 25, 27

avviamento 19, 20

avvio 5, 19, 20, 26

avvolgimenti di indotto 7

avvolgimento statorico 9, 10

avvolgitore 17, 21, 22

azionamenti a velocità variabile 5,

6, 13, 20

azionamenti ad anello aperto 9

azionamenti ad anello chiuso 10, 11

azionamenti in c.a. ad anello aperto

12

azionamenti PWM vettoriali 11

azionamento a velocità variabile in

c.a. 6, 8

azionamento alimentato in tensione

8

azionamento in c.a. 5, 6, 8, 9, 10,

12, 13, 14, 15, 16, 17, 18, 21, 24, 27

azionamento in c.a. basato sulla tecnologia DTC 12, 13

azionamento in c.a. con controllo di

frequenza 9

azionamento in c.a. con controllo

vettoriale 10

azionamento in c.a. PWM 11, 14,

21, 22, 24, 28

azionamento in c.c. 7, 8, 9, 10, 11,

12, 13, 14, 18

Azionamento per motori in c.c. 6

B

basse frequenze 16, 17, 23

Blaschke 16

bobinatrice 21

C

campo statorico 11

ciclo di controllo 28

coefficiente di saturazione 27

collegamenti a fibre ottiche 28

Comparatore di coppia 28, 29

comparatore di flusso 28, 29

compensatore di accelerazione 29

complesso commutatore-spazzole 7

30

condizionamento aria 5, 20

controllo della precisione 18

controllo dell’isteresi 28

controllo di frequenza 6, 9, 13, 22

controllo di posizione 18

controllo di velocità 6, 7, 24, 26,

28, 29

Controllo diretto della coppia 5, 6,

7, 8, 9, 10, 11, 12, 13, 14, 15, 26

controllo orientamento di

campo 16

controllo scalare 10, 25

controllo vettoriale 6, 10, 11, 13

Controllore del riferimento di coppia

29

Controllore del riferimento di flusso

29

controllore elettronico 11, 14

coppia 5, 6, 7, 8, 9, 10, 11, 12, 13,

14, 15, 16, 17, 18, 19, 20, 21, 22,

23, 24, 25, 26, 28, 29

- anello 23

- carico massimo alla velocità zero

16

- controllo 5, 6, 7, 8, 10, 12, 18, 21,

26

- controllo alle basse frequenze 16

- linearità 17

- ondulazione 24

- ripetibilità 18

- risposta 6, 8, 11, 12, 18, 23, 24,

28

coppia di carico 16, 20

coppia dle motore 8, 12, 28

Coppia e flusso 28

corrente di campo 7

corrente di indotto 7

corrente di magnetizzazione 7

costante di tempo elettrica 8

costante di tempo 8, 23

costi 8, 10, 11, 18, 19, 21

costi di esercizio 21

costi iniziali 18

D

Depenbrock 16

dispositivo di retroazione 9, 10, 11,

13, 15, 16, 22, 24

DSP 22, 28

DTC 5, 6, 12, 13, 14, 15, 16, 17,

18, 19, 20, 21, 22, 23, 24, 25, 26,

27, 28

E

elaborazione dei segnali 12, 22, 23

elaborazione dei segnali digitali 12

encoder 12, 22

encoder 8, 11, 12, 14, 18, 22, 23,

27, 28

F

fattore di potenza 20

Guida tecnica n.1 - Controllo Diretto della Coppia

finissaggio pellicola 21

flusso di frenatura 19, 29

flusso di magnetizzazione del

motore 12

flusso rotorico 11

flusso statorico 22, 28, 29

frenatura 19, 29

freno meccanico 18

frequenza di ingresso 15

frequenza di uscita 22

H

HVAC 20

I

impulsi di commutazione 23

industria alimentare 20

industria delle cartiere 17

induttanza reciproca 27

inerzia 27

ingranaggi 19

L

logica fuzzy 24

M

manutenzione 6, 8, 18

messa in servizio 19

Modello di motore 10, 22, 23, 24,

27, 28, 29

modulatore 9, 10, 11, 12, 14, 22

motore a induzione in c.a. 10, 11

motore in c.a. 5, 6, 8, 13, 18

motore in c.c. 6, 7, 8, 11, 15

O

OEM 5

orientamento del campo 7, 8, 10,

11, 12

ottimizzazione del flusso del

motore 21

ottimizzazione di flusso 19, 21, 29

P

perdite in ingresso 20

pompa 10, 19, 20, 21

ponte a diodi 20

ponte di ingresso controllato 20

posizione angolare 11

posizione rotore 7

precisione dinamica in velocità 12,

17, 18, 23

precisione in velocità 6, 8, 11, 12,

15, 17, 18, 23, 24, 25, 27

precisione statica 18

precisione velocità statica 17, 27

Pulse Width Modulation (modulazione ampiezza impulsi, PWM) 9

PWM 6, 9, 10, 11, 14, 15, 16, 17,

21, 22, 24, 28

R

raddrizzatore a diodi 9

Regolatore di velocità 29

regolatore motore 8

regolatore PID 29

Guida tecnica n.1 - Controllo Diretto della Coppia

resistenza statorica 27

retroazione di posizione 8

retrofit 19

RFI 15

riavvio 19

riferimento di velocità esterno 29

riscaldamento 20

risparmio energetico 21

risposta dinamica in velocità 8

risposta in velocità 7, 8, 22

rotore 7, 8, 10, 11

rumorosità 15, 19, 20, 21

rumorosità del motore 19, 21

S

scatto 15, 19, 20, 24

schema di commutazione 19, 23,

28

schema di commutazione

prestabilito 19, 28

segnale di coppia esterno 29

Selettore impulsi ottimali 28

senza sensori 23

servoazionamento 18, 23

sollecitazione 19, 21

stabilità 25

statore 7, 9, 10, 11, 22, 27, 28, 29

T

tachimetrica 12, 14, 16, 17, 18, 22,

23, 27

tempo di elaborazione dei

segnali 22

tensione 8, 9, 10, 11, 14, 15, 16,

19, 20, 22, 23, 27, 29

tensione bus in c.c. 27, 29

tensione del collegamento in c.c. 19,

20

tensione di uscita 22

trasportatori 20

tubazioni 21

U

unità di generazione linea ingresso

azionamento 20

universale 12, 15, 18, 20

uscita di controllo velocità 29

V

variabili di controllo 10, 13, 15, 22

variabili di controllo 9, 11, 12, 14, 22

velocità 5, 6, 7, 8, 9, 10, 11, 12, 13,

14, 15, 16, 17, 18, 19, 20, 22, 23, 24,

25, 26, 27, 28, 29

velocità rotorica 11

velocità statica del motore 17

velocità zero 11, 16, 18, 19, 23, 25

ventilatori 10, 19, 20, 21

ventilazione 20

vettore di flusso 6, 10, 11, 13, 16,

21, 22

VSD 5, 6

31

DICA

014

ETICHE

441

Stampato

OR

TA

EC

O L O GI C

A

N

3BFE 64232703 RO104

IT 30.7.1999

T

ABB Industria S.p.A.

Viale Edison 50

20099 Sesto S. Giovanni (Mi)

Tel:

02 - 26 23 27 32

Fax: 02 - 26 23 29 79

Internet:

http://www.abb.it