Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

PROVE CON METODI NON DISTRUTTIVI (PnD)

Le prove non distruttive sono così denominate perché sono effettuate con procedimenti e mezzi che non

determinano la distruzione del materiale da esaminare.

Scopo dei controlli non distruttivi è quello di individuare in un materiale i suoi “difetti occulti” senza

provocare alterazioni sul pezzo. Tali controlli, cioè, non alterano la forma, le dimensioni, le proprietà e la

struttura del pezzo. Tra le metodologie di controlli non distruttivi (CND) ricordiamo:

PT - Liquidi penetranti

RT - Radiografia

UT - Ultrasuoni

MT - Magnetoscopia

ET - Correnti indotte

VT - Visual test, sistema di controllo visivo

TT - Termografia

Un manufatto può presentare dei difetti generati in fase di produzione (fusione, stampaggio, saldatura,

lavorazione alle macchine utensili, trattamenti termici …) o in esercizio (a causa di sollecitazioni statiche o

dinamiche, corrosione …). La presenza di “discontinuità”, quali sono piccole quantità di sostanze estranee

rimaste incluse nella materia per esempio durante la colata o soffiature generate da gas intrappolati durante la

solidificazione, possono pregiudicare le caratteristiche funzionali di un pezzo meccanico fino a portarlo a

rottura.

1) Difetti di produzione

Per esempio, nei getti fusi possono presentarsi:

- Inclusioni (particelle di scoria trascinate dal materiale fuso, che rimangono

intrappolate nel bagno;

- Coni di ritiro (cavità nella parte superiore del lingotto o del pezzo causate dalla

contrazione del materiale fuso durante la solidificazione;

- Soffiature (cavità tondeggianti prodotte dai gas intrappolati nel pezzo;

- …

Tali difetti possono essere individuati, per esempio, mediante controlli con

ultrasuoni o radiografie.

I pezzi ottenuti per deformazione plastica possono presentare:

- Surriscaldamento (ingrossamento del grano cristallino con conseguente fragilità);

- Cricche, che si producono a causa delle deformazioni durante le lavorazioni a freddo o a caldo;

- …

Tali difetti possono essere individuati, per esempio, mediante magnetoscopia o correnti indotte.

Difetti dovuti a trattamenti termici sono:

- Surriscaldamento (ingrossamento del grano cristallino con conseguente

fragilità);

- Cricche superficiali dovute alla concentrazione di tensioni durante il

raffreddamento di tempra;

- ….

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 1

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

Tali difetti possono essere individuati, per esempio, mediante controlli con ultrasuoni o magnetoscopia.

I principali difetti causati dalle operazioni di saldatura sono:

-

Inclusioni di ossidi o scorie (intrappolati nel bagno durante il raffreddamento

Soffiature (cavità sferiche prodotte dai gas che si sviluppano nel bagno durante la saldatura);

Cricche dovute al ritiro durante il raffreddamento;

….

Tali difetti possono essere individuati, per esempio, mediante controlli con ultrasuoni o radiografia.

2) Difetti di esercizio

Sugli organi meccanici in esercizio possono manifestarsi, per esempio, i seguenti difetti:

- Cricche di fatica, che partono dalla superficie e si propagano perpendicolarmente alla direzione di

crescita;

- Usura (con distacco di particelle superficiali o saldatura tra le superfici a contatto);

- Corrosione, che determina un decadimento delle caratteristiche meccaniche del metallo;

- ….

Tali difetti possono essere individuati con un semplice esame visivo.

ESAME CON LIQUIDI PENETRANTI (PT) UNI EN 571-1

Il controllo con liquidi penetranti serve esclusivamente per la ricerca di difetti affioranti in superficie,

non rilevabili ad occhio nudo.

L’esame si svolge attraverso le fasi di seguito descritte.

Dapprima si pulisce accuratamente la superficie del pezzo.

Quindi viene cosparsa la zona da controllare con il liquido (di solito miscele di idrocarburi che

penetrano facilmente nelle fessure).

Dopo un periodo di impregnazione che può variare da 5 a 30 minuti (a seconda del tipo di liquido, dalla

temperatura, dal materiale e dal tipo di discontinuità da rilevare), il pezzo viene lavato con acqua o solventi

ed asciugato.

Si cosparge quindi la zona con una speciale polvere

bianca che tende ad assorbire il liquido presente nelle

discontinuità. La presenza di una discontinuità viene

evidenziata in due modi, a seconda del tipo di liquido

impiegato:

a) Se il liquido penetrante è colorato (in genere rosso)

allora il liquido residuo forma delle macchie che

risaltano sulla polvere assorbente bianca;

b) Se il liquido penetrante contiene in soluzione una

sostanza fluorescente, allora la soluzione residua

assorbita viene messa in evidenza esaminando il

pezzo al buio ed illuminandolo con una speciale

lampada che eccita la fluorescenza.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 2

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

a) Esame eseguito con una soluzione organica

;

b) esame eseguito con particelle fluorescenti

- Vantaggi e svantaggi

Il metodo è economico e di facile impiego, ma non si può applicare sulle superfici rugose. L’esame è

limitato a zone facilmente accessibili e consente di rilevare solo difetti superficiali e non troppo piccoli e non

penetrabili dal liquido stesso.

ESAMI RADIOGRAFICI (RT) UNI EN 444

I raggi x ed i raggi γ sono onde elettromagnetiche della stessa natura della luce visibile e delle radiazioni

ultraviolette, che hanno la proprietà di poter attraversare corpi opachi, mantenendo inalterate la loro

traiettoria rettilinea, ma subendo una attenuazione che dipende dallo spessore del materiale attraversato e

dalla sua natura.

Con i raggi x è possibile esaminare spessori d’acciaio

fino a 60 [mm]. Per spessori superiori (< 200 [mm]) è

necessario ricorrere ai raggi γ che, avendo lunghezza

d’onda minore, sono più penetranti.

I raggi x (come pure quelli γ) vengono proiettati da un

generatore di raggi (tubo di vetro entro cui è realizzato un

vuoto molto spinto) sul pezzo che si vuole controllare (es.:

giunto saldato, pezzo fuso …). Tali raggi attraversano tutto

lo spessore e vengono registrati dalla lastra fotografica

(posta dall’altra parte del pezzo).

Se il pezzo è di spessore costante, se non esistono

difetti e la struttura del metallo è omogenea, la lastra resta

impressionata in modo uniforme.

Se nel pezzo si trova una discontinuità (cricca, scoria,

soffiatura …), questa provoca una variazione di intensità

delle radiazioni, che si traduce sulla lastra nella presenza di

zone più chiare o più scure.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 3

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

- Vantaggi e svantaggi

Le tecniche radiografiche forniscono una documentazione diretta, duratura, obiettiva e dimensionale del

pezzo esaminato. I raggi x e γ, però, sono molto pericolosi perché distruggono i legami molecolari della

materia organica.

Il metodo, adatto per il controllo di pezzi aventi geometria semplice, lo è meno per quelli più complessi

nei quali l’interpretazione dei risultati è più difficile. Inoltre con questo tipo di controllo non si hanno

indicazioni riguardo alla profondità del difetto rilevato, a meno che l’esame non si effettui sulle due superfici

ortogonali del pezzo.

L’esame radiografico ha lo svantaggio di dover essere effettuato “off line”, cioè fuori dalla linea di

produzione.

CONTROLLO CON ULTRASUONI (UT) UNI EN 583-1

Gli ultrasuoni sono onde elastiche (vibrazioni) della medesima natura delle onde sonore, dalle quali si

differenziano soltanto per avere una frequenza superiore al limite massimo percepibile dall’orecchio umano

(circa 16 000 Hz).

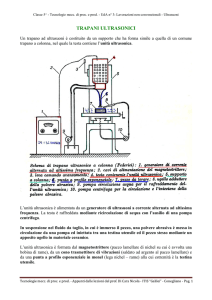

- Generazione degli ultrasuoni

Per la generazione degli ultrasuoni si possono impiegare generatori elettrici, elettromagnetici,

meccanici.

I generatori più frequentemente adoperati sono quelli elettromagnetici e quelli elettrici, perché

consentono di ottenere potenze e frequenze sufficientemente elevate come richiesto nelle applicazioni

pratiche. In pratica, il campo delle frequenze usate negli apparecchi per gli esami non distruttivi varia da 0,5

a 25 MHz.

Tra i generatori di ultrasuoni più

utilizzati c’è quello ad elettrostrizione,

che

si

basa

sul

fenomeno

piezoelettrico. Una placchetta di

quarzo, tagliata da un cristallo

secondo piani normali agli assi di

cristallizzazione, viene sottoposta ad

un campo elettrico variabile di data

frequenza, cosicché alternativamente

si contrae e si dilata con la stessa

frequenza della corrente eccitatrice.

La velocità di propagazione

dipende dal materiale attraversato

(struttura cristallina, elasticità …) e

dalla temperatura.

Materiale

Alluminio

Acciaio

Rame

Plexiglass

Acqua

Aria

Velocità m/s

6320

5900

4700

2700

1480

330

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 4

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

- Il controllo dei pezzi

Per il controllo dei pezzi viene sfruttata la “proprietà di riflessione” degli ultrasuoni e la possibilità di

registrare con esattezza il tempo impiegato dalle vibrazioni ad attraversare il pezzo oppure l’intensità

ultrasonora del fascio uscente dal pezzo.

E’ il “fenomeno piezoelettrico” che si sfrutta per il controllo di eventuali cavità, cricche, porosità

esistenti nel materiale (es.: giunto saldato, pezzo fuso …): sottoponendo un

cristallo (per esempio di quarzo, che è materiale piezoelettrico) ad un campo

elettrico variabile di data frequenza, il quarzo alternativamente si contrae e si

dilata con la stessa frequenza della corrente eccitatrice.

Appoggiando il quarzo sulla superficie di un pezzo, le dilatazioni e le

contrazioni inducono in questo delle vibrazioni meccaniche (ultrasuoni).

Lo strumento di misura è un “oscilloscopio” che, trasformando gli impulsi

elettrici prodotti dalle onde sonore in impulsi luminosi visibili, registra su uno

schermo il segnale di partenza dell’impulso e quello di arrivo (dopo la

riflessione). La presenza di un difetto è visualizzata

attraverso un “picco” intermedio.

Nella figura è rappresentato il caso di un pezzo

esente da difetti. La distanza tra i due picchi è

proporzionale al tempo impiegato dagli ultrasuoni ad

attraversare (andata e ritorno) lo spessore del pezzo.

Se all’interno del pezzo è presente una discontinuità

in condizioni di riflettere più o meno completamente il

fascio di ultrasuoni, il cammino percorso dagli ultrasuoni,

e quindi il tempo impiegato a percorrerlo, saranno minori

di quelli corrispondenti alla riflessione completa: sullo schermo comparirà un nuovo segnale in posizione

intermedia corrispondente alla posizione del difetto.

- Sonde e onde

Le placchette piezoelettriche di quarzo hanno dimensioni da

qualche millimetro a 30 [mm]. Il contenitore della placchetta di

quarzo, detta “sonda” o “trasduttore”, è costituito dalla suddetta

placchetta con le due facce opposte argentate e collegate

elettricamente con il generatore di d.d.p. La faccia della placchetta

piezoelettrica, che è posta a contatto del pezzo da esaminare, non è

scoperta, ma viene protetta con una sottile lamina di alluminio o di

rame o di materiale plastico. Tutto questo è poi racchiuso in un

contenitore.

A seconda dell’inclinazione del trasduttore, gli ultrasuoni si

propagano nei pezzi in esame secondo onde longitudinali o trasversali.

a) Le onde longitudinali si possono definire

come “scostamenti oscillatori, nel senso della

propagazione, di particelle elementari”. In altre

parole, considerando nella figura a lato (a) le

particelle del pezzo da controllare in quiete, nella

figura (b) si possono immaginare le stesse particelle

sottoposte a onde di compressione, compressione che

si propaga nel tempo dalla zona A alla zona B ecc.

senza tuttavia che si manifesti alcun spostamento della materia.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 5

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

b) Le onde trasversali sono

onde longitudinali che si propagano

con una direzione diversa da quella

normale (cioè con α ≠ 0). Si ha una

propagazione di onde ultrasonore

secondo una certa direzione, ma le

singole particelle non oscillano in

avanti e indietro nella direzione di

propagazione delle onde stesse, ma in senso perpendicolare. Con

riferimento alla figura, le onde trasversali si propagano nel senso della

freccia A-B, mentre le singole particelle oscillano nel modo indicato

dalle frecce B-C intorno ad una posizione media.

Le tecniche di esame si possono ricondurre a due tipologie: esame

a contatto ed esame per immersione.

1) Esame a contatto

In questo caso, pezzo e sonda sono in diretto contatto tra loro attraverso un sottile mezzo di

accoppiamento che garantisce il contatto acustico. Il fascio ultrasonora emesso dalla sonda penetra nel

materiale e l’energia incidente è tale da superare la barriera costituita dalla superficie limite ed è evitata

la riflessione, grazie anche alla interposizione (tra la superficie della sonda e quella del pezzo) di un

mezzo di accoppiamento liquido (olio, glicerina …).

- Esame per trasmissione (o per trasparenza)

Con questa tecnica si usano due sonde. La prima, accoppiata al generatore di impulsi, emette gli

ultrasuoni; la seconda, accoppiata all’amplificatore, riceve gli ultrasuoni.

Si possono avere i seguenti casi:

a) Il fascio ultrasonico attraversa il pezzo ed è totalmente ricevuto dalla seconda sonda; l’altezza del

picco 2 dipende dalla regolazione della sensibilità dell’apparecchiatura;

b) Il fascio ultrasonico viene in parte intercettato e riflesso da un difetto, conseguentemente alla

seconda sonda giungerà un impulso ultrasonico di minor ampiezza; l’altezza del picco 2 è più bassa

pur essendo l’apparecchio regolato come nel caso precedente;

c) Il fascio ultrasonico viene quasi tutto intercettato e deviato dal difetto; in tal caso il picco 2 scompare

quasi del tutto;

d) Il fascio ultrasonico è quasi totalmente ricevuto dalla seconda sonda in quanto il difetto, dato

l’orientamento, non ne intercetta (e devia) che una minima parte; in tale situazione il difetto non è

rilevabile se non quando l’operatore sposta le due sonde sulle due superfici perpendicolari alle

precedenti.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 6

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

Questa tecnica d’esame è poco usata in quanto necessita un perfetto allineamento delle due sonde

quando scorrono sulle due superfici del pezzo in esame; tale tecnica viene adottata nel caso di

applicazioni automatiche su pezzi di grande serie e di forma geometrica semplice e ben definita.

- Esame per riflessione

Nel contatto diretto, la sonda viene appoggiata sulla superficie e spostata manualmente.

Si possono avere i seguenti casi:

a) Il pezzo non presenta difetti: sullo schermo si vedrà solo l’eco di fondo (oltre all’eco di partenza);

b) Il pezzo presenta un difetto limitato: sullo schermo, dato che il difetto intercetta parzialmente il

fascio ultrasonico, appaiono tre picchi (eco di partenza, eco di difetto ed eco di fondo);

c) Il pezzo presenta un difetto esteso: sullo schermo, dato che il difetto intercetta totalmente il fascio

ultrasonico, appaiono due picchi (eco di partenza ed eco di difetto).

d) Il pezzo presenta un difetto orientato

parallelamente al fascio ultrasonico: poiché

il fascio non viene intercettato, sullo

schermo non è visualizzato l’eco di difetto e

appaiono solo due picchi (eco di partenza ed

eco di fondo); per visualizzare il difetto è

necessario far scorrere la sonda lungo la

superficie ortogonale alla precedente.

2) Esame per immersione

Questa tecnica prevede l’immersione del pezzo in acqua o olio e può essere di due tipi come descritto ai

punti precedenti:

a) Esame a immersione per

trasparenza, col posizionamento

delle

due

sonde

(una

trasmittente e l’altra ricevente);

b) Esame a immersione per

riflessione, con una sola sonda,

emittente e ricevente.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 7

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

Siccome la propagazione degli ultrasuoni è

ondulatoria, affinché una discontinuità sia rilevabile, è

necessario che il suo spessore, nel senso della

propagazione, sia maggiore di una mezza lunghezza

d’onda; infatti, solo in questo caso, l’onda attraversa

certamente il difetto e perciò avremo una variazione

dell’intensità sonora.

Se invece lo spessore della discontinuità è più

piccolo di una mezza lunghezza d’onda, può accadere

che l’onda ultrasonora non attraversi la discontinuità e

perciò non avremo variazioni di intensità sonora.

Nel controllo mediante ultrasuoni, in definitiva, la lunghezza d’onda degli ultrasuoni deve essere tanto

più piccola (e quindi la frequenza tanto più elevata (ricordando che λ = V • 1/f) quanto più piccoli sono i

difetti che si vogliono rilevare.

- Taratura degli apparecchi ad ultrasuoni

Prima di iniziare il controllo di un pezzo con un apparecchio a ultrasuoni bisogna procedere alla taratura

ed al controllo dell’efficienza dell’apparecchiatura, secondo la tabella UNI 8769. L'operazione si effettua con

l’ausilio del pezzo campione internazionale I.I.W. (ISO 2400) la cui forma e dimensioni sono riportate in

figura.

Ponendo la sonda sulle varie parti del pezzo, l’apparecchiatura viene regolata in modo da vedere sullo

schermo dell’oscilloscopio determinati segnali.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 8

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

In figura è presentato l’apparecchio ad ultrasuoni

“GILARDONI MG/5” per i controlli non distruttivi

spesso in dotazione nei Laboratori Tecnologici dei

nostri Istituti.

- Controllo delle saldature

Il controllo di una saldatura si effettua in pratica

utilizzando il metodo per riflessione con onde

trasversali.

Con riferimento alla figura a), non essendoci alcun

difetto, sullo schermo dell’oscilloscopio si registra

soltanto l’eco di partenza, in quanto l’eco di ritorno avviene con troppo ritardo e per questo non è visibile

sullo schermo.

Con riferimento

alla figura b), il

difetto riflette una

parte

delle

onde

ultrasonore cosicché

sullo

schermo

è

visibile un picco in

corrispondenza

del

difetto.

Appare evidente

che, se il fascio

ultrasonoro

fosse

passato sopra o sotto

il difetto, di esso non si sarebbe registrata la presenza

con il relativo eco. Da ciò la necessità di effettuare il

controllo spostando la sonda in senso trasversale al

cordone di saldatura in modo che il fascio

ultrasonoro esplori tutto il cordone.

E’ opportuno, quindi, dopo aver scelto la fascia

D-d entro la quale deve muoversi la sonda,

imprimere alla sonda delle piccole rotazioni per

evidenziare difetti particolari e farla oscillare

perpendicolarmente al percorso sinusoidale che

percorre, spostandola cioè, per esempio, nei punti A1

e A2 rispetto al punto A.

- Vantaggi e svantaggi

L’esame con gli ultrasuoni ha un’alta sensibilità

(nel senso che si riescono a rilevare difetti molti

piccoli), ha un buon potere di penetrazione (nel

senso che si possono ispezionare anche grosse

sezioni), consente di determinare con accuratezze la posizione delle imperfezioni, è veloce. Di contro,

l’esame è più difficile nei materiali con geometria complessa ed in quelli con eccessiva rugosità.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 9

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

ESAME MAGNETOSCOPICO (MT) UNI 7062-72

E’ utilizzato per la ricerca di difetti affioranti in superficie o localizzati in prossimità della superficie.

Il procedimento può essere applicato solo ai materiali ferromagnetici che sono molto sensibili al campo

magnetico (ferro, nichel, acciai, ghise). Gli esami magnetoscopici, infatti, sfruttano il paramagnetismo di

alcuni metalli (capacità di non opporsi al passaggio del campo magnetico), o meglio ancora il

ferromagnetismo (capacità di concentrarlo) per evidenziare le anomalie delle linee di flusso del campo

magnetico nei pressi di un difetto superficiale.

La rilevazione dei difetti avviene mediante la magnetizzazione

della superficie del pezzo ed il successivo esame delle indicazioni

fornite da adatte particelle magnetiche spruzzate a secco o in

sospensione sulla superficie della parte indagata. In corrispondenza di

una discontinuità rilevabile, si crea un accumulo localizzato di

particelle magnetiche a causa dell’attrazione esercitata sulle particelle stesse dal flusso magnetico disperso

che si è formato (per la brusca variazione locale della permeabilità magnetica) dopo che il pezzo è stato

magnetizzato.

Il campo magnetico sul pezzo può essere ottenuto:

a) Appoggiando su di esso i due poli di una elettrocalamita (magnetizzazione diretta)

b) Facendo passare attraverso il pezzo una corrente a bassa tensione ed elevata intensità:

I = 300 ÷ 400 A per le minime dimensioni (10 ÷ 15 mm)

I = 3000 ÷ 4000 A per le massime dimensioni (150 ÷ 150 mm)

c) Avvolgendo attorno al pezzo un conduttore percorso da corrente.

La figura a lato illustra la magnetizzazione longitudinale di un

pezzo mediante elettromagnete fisso.

1)

2)

3)

4)

5)

6)

7)

8)

Espansioni polari mobili

Bobine di magnetizzazione

Pezzo magnetizzato

Vasca di raccolta liquido

Irroratore

Serbatoio

Pompa

Lampada con luce di Wood

I materiali ferromagnetici, posti in un campo

magnetico uniforme (generato come detto prima),

offrono una via più facile dell’ambiente circostante al

passaggio delle linee di forza del campo, ed esse

pertanto si addensano all’interno del materiale.

Quando all’interno del pezzo le linee di forza (o di

flusso) 1 incontrano zone che presentano una diversa

permeabilità magnetica (cavità, soffiature …) 2

(discontinuità non rilevabile) e 3 (discontinuità rilevabile), esse vengono deviate e perturbate a tal punto da

uscire dal pezzo (4).

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 10

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

Se in tale situazione si cosparge il pezzo con particelle magnetizzabili (limatura di ferro finissima e

ossidi di ferro che possono essere posti “a secco” oppure sotto forma di sospensione in un liquido), queste si

addensano in superficie rendendo visibile la presenza di una discontinuità interna.

Le polveri magnetiche secche si possono usare solo se il pezzo è asciutto

e senza la minima traccia di grassi o umidità. Ciascuna di queste polveri ha un

colore (rosso, nero, blu, grigio, giallo), oppure può essere fluorescente, per

cui l’operatore può osservare il pezzo investendolo con i raggi ultravioletti di

una lampada di Wood. Le stesse polveri magnetiche, secche o fluorescenti,

possono essere diluite in un liquido (petrolio o acqua), consentendo controlli

più veloci e tali da rilevare difetti diversamente non visibili.

Polveri

Asciutte

Diluite

Fluorescenti

Dimensioni [μm]

50 ÷ 300

10 ÷ 20

1÷5

- Applicazione

Per la rilevazione dei difetti si utilizzano dei metalloscopi (o magnetoscopi), che possono essere fissi (o

a bancale) o mobili (carrellati).

In pratica possono essere utilizzati anche degli apparecchi

portatili come quello in figura. L’equipaggiamento più usato è un

“giogo” (magnete permanente o elettromagnete foggiato ad “U”).

Gli elettromagneti sono costituiti da più segmenti articolati di

ferro dolce eccitati da un avvolgimento alimentato in corrente

continua. Il nucleo è a pacco lamellare onde ridurre le perdite per

correnti parassite. Gli elettromagneti sono più potenti dei magneti

ma anche meno pratici perché richiedono l’alimentazione

elettrica.

Nell’esempio considerato si rilevano difetti di saldatura.

Il controllo si articola in sei fasi:

1) Preparazione della superficie (con l’eliminazione di

grasso e polvere)

2) Magnetizzazione della superficie (con l’applicazione del

campo magnetico sulla superficie del pezzo)

3) Applicazione della polvere magnetica (in contemporanea

alla magnetizzazione del pezzo o subito dopo, sfruttando il magnetismo residuo)

4) Illuminazione della superficie (con lampada ad incandescenza o fluorescente, di almeno 1000 lux)

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 11

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

5) Ispezione della superficie

6) Smagnetizzazione del pezzo (necessaria qualora il pezzo debba poi subire processi tecnologici

(saldatura, lavorazioni meccaniche …) o controlli con strumenti di misura con i quali si creano

interferenze

Le linee del campo magnetico indotto nel materiale subiscono una deviazione in presenza di una

discontinuità presente nel cordone, che le particelle ferromagnetiche mettono in evidenza.

- Smagnetizzazione

Prima e dopo il controllo deve essere sempre effettuata una

“smagnetizzazione” dei pezzi. Prima, per eliminare dai pezzi qualsiasi traccia di magnetismo residuo

derivante dai procedimenti di fabbricazione; dopo per eliminare il magnetismo residuo che, durante

l’esercizio successivo, potrebbe attrarre particelle di materiale ferromagnetico con conseguente

danneggiamento delle parti in movimento (cuscinetti, supporti …).

La smagnetizzazione avviene mediante l’applicazione di un campo magnetico con senso contrario a

quello che ha provocato la magnetizzazione. Essa può essere:

- A tunnel, se si fa passare il pezzo da smagnetizzare all’interno di una bobina alimentata con corrente

alternata a tensione costante, allontanandolo lentamente fino ad una distanza di almeno 1,5 m;

- Elettrica, se si fa passare nel pezzo una corrente di valore decrescente fino a zero.

-Vantaggi e svantaggi

La magnetoscopia consente di evidenziare difetti superficiali e subsuperficiali non rilevabili con i liquidi

penetranti, rispetto ai quali è anche più rapida e meno laboriosa anche se

l’apparecchiatura è assai più costosa.

Con questo metodo è possibile rilevare difetti di ogni tipo, aperti come le

cricche o chiusi come le cavità e le inclusioni, spesso presenti nei pezzi fusi o

stampati, purché i pezzi non siano troppo rugosi o siano filettati o con geometria

complessa.

Il metodo, che come detto è applicabile solo su materiali ferromagnetici

(es.: ferro, nichel, cobalto ed alcune loro leghe), non è assolutamente efficace

per difetti interni troppo lontani dalla superficie.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 12

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

CONTROLLO CON CORRENTI INDOTTE (ET) UNI 9190 e UNI EN 12084:2003

L'esame non distruttivo con correnti indotte consiste fondamentalmente nell’indurre dei campi

magnetici alternati, creati attraverso apposite bobine (o sonde), nel materiale in esame, che devono essere

conduttori di elettricità ma non ferromagnetici. Tali campi generano, in base alla legge dell’induzione

magnetica, nella zona di intervento, delle correnti indotte (o correnti parassite o correnti di Focault). Per la

legge di Lenz, le suddette correnti indotte producono a loro volta un campo magnetico alternato avente la

stessa frequenza del campo magnetico induttore ma con fase e verso tali da opporsi alla causa che le ha

generate (cioè al campo magnetico induttore).

L’induttore, costituito da un avvolgimento primario, genera

un flusso magnetico variabile entro il pezzo in esame e determina

un campo magnetico induttore; l’indotto, costituito da un

avvolgimento secondario, genera una f. e . m. indotta che è

funzione del flusso magnetico variabile ad esso concatenato.

Le correnti indotte c

saranno deviate da eventuali

discontinuità

(difetto

a)

presenti all’interno del componente interessato al controllo (barra b).

Il campo magnetico variabile prodotto dalle sonde viene

denominato “campo primario” mentre il campo magnetico generato

dalle correnti indotte, anch’esso variabile, viene denominato “campo

secondario".

Due sonde puntiformi effettuano il

controllo di due definite zone del

freno a disco.

Il metodo delle correnti indotte (noto anche col nome di “Eddy

Currents Testing” o ECT, permette di evidenziare difetti superficiali o

subsuperficiali a profondità fino a 10 ÷ 15 [mm].

Il metodo è utilizzato per il controllo dei materiali metallici

(conduttori e non ferromagnetici) sia allo stato di semilavorato (barre, tubi

…) che allo stato di prodotto finito.

In alcuni secondi, barre cilindriche lunghe alcuni metri vengono

esaminate con questo metodo (velocità di esplorazione da 1,5 a 2 [m/s]).

-Vantaggi e svantaggi

Il metodo in oggetto risulta una valida alternativa alla difficoltà di applicazione del controllo

magnetoscopico sugli acciai inossidabili. Il metodo inoltre, non essendo necessario il contatto fisico tra

sonda e superficie come nel caso degli ultrasuoni, è adatto per il controllo di difetti superficiali e

subsuperficiali di pezzi in movimento o con geometrie particolari e di inclusioni metalliche in materiali non

metallici.

La tecnica in oggetto ha elevata sensibilità e grande affidabilità, rapidità di esecuzione e basso costo di

esercizio.

Ovviamente i materiali sotto esame devono essere conduttori di corrente e non ferromagnetici; la

distribuzione delle correnti e del campo magnetico nell’elemento di prova non è uniforme sulla sezione, ma

decresce in ampiezza al crescere della distanza dalla superficie: in generale, maggiore sono la frequenza, la

permeabilità e la conducibilità, minore è la profondità di penetrazione.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 13

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

CONTROLLI VISIVI (VT)

Gli Esami Visivi (anche denominati “Esami Ottici”) assumono particolare importanza nel settore dei

Controlli non Distruttivi in quanto, pur disponendo di sofisticate apparecchiature (ottiche per l’ispezione ed

elettroniche per l’elaborazione delle immagini), l’interpretazione e la valutazione dei risultati viene effettuata

oggettivamente dall’operatore in base a degli standards di accettabilità specifici dei particolari difetti del

componente in esame.

Il principio si basa sull’impiego della luce come mezzo rivelatore dei difetti. Analizzando la direzione,

l’ampiezza e la fase della luce riflessa o diffusa dalla superficie di un oggetto opaco, o trasmessa all’interno

di un mezzo trasparente, si possono ottenere informazioni sullo stato fisico dell’oggetto in esame.

Si hanno:

-Vantaggi e svantaggi

Il controllo visivo, che può precedere ogni altro tipo di controllo più

sofisticato, è effettuato su aree generalmente limitate, evidenziando soltanto

difetti superficiali macroscopici.

L’analisi ad occhio nudo ha un limite naturale nell’acutezza visiva

dell’operatore, cioè nella capacità dell’occhio di riuscire a distinguere ed

evidenziare i difetti, che sono superficiali e la cui interpretazione è

soggettiva.

Ci si può aiutare con lenti d’ingrandimento o con microscopi ottici.

Talvolta si ricorre all’attacco chimico, che induce variazioni strutturali

evidenziabili poi con i microscopi (come nell’analisi metallografica).

TERMOGRAFIA TT

La termografia è una tecnica di analisi non

distruttiva che si basa sull’acquisizione di

immagini nell’infrarosso.

Esistono due modalità di applicazione della

termografia: la termografia per telerilevamento e la

termografia a contatto.

a) La termografia per telerilevamento trova

impiego principalmente in edilizia;

b) la termografia a contatto trova prevalentemente impiego in

campo medicale ed in particolare nella diagnosi del tumore della

mammella chiamata termografia mammaria.

Con il termine termografia si intende la visualizzazione

bidimensionale della misura di irraggiamento. Attraverso l’utilizzo di

una termocamera (strumento per eseguire controlli di tipo

termografico) si eseguono controlli non distruttivi e non intrusivi. Le

termocamere rilevano le radiazioni

nel campo dell’infrarosso dello spettro elettromagnetico e compiono misure

correlate con l’emissione di queste radiazioni.

Questo strumento è in grado di rilevare le temperature dei corpi

analizzati attraverso la misurazione dell’intensità di radiazione infrarossa

emessa dal corpo in esame. Tutti gli oggetti ad una temperatura superiore

allo zero assoluto emettono radiazioni nel campo dell’infrarosso.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 14

Classe 5^ - Tecnologie mecc. di proc. e prod. - UdA n° 3: Prove e controlli – Controlli non distruttivi

La termografia permette di visualizzare valori assoluti e variazioni di temperatura degli oggetti,

indipendentemente dalla loro illuminazione nel campo del visibile. La quantità di radiazioni emessa aumenta

proporzionalmente alla quarta potenza della temperatura assoluta di un oggetto.

Termografia nelle prove meccaniche

L’osservazione del profilo termico di un provino o di un componente meccanico durante le prove di

fatica è alla base del “Metodo Risitano” (Termografico o Energetico).

Il metodo consente la determinazione del limite di fatica e della curva a tempo in maniera rapida ed

economicamente sostenibile.

I metodi tradizionali, per la caratterizzazione a fatica dei materiali, prendono in considerazione solo due

parametri (sollecitazione e durata), il Metodo

Risitano introduce un terzo parametro: la

temperatura.

Il metodo tiene conto della reale struttura e

conformazione dei componenti meccanici esaminati,

evitando lo studio di fattori di forma o di effetti di

intaglio che spesso costituiscono la parte più

complicata e più soggetta ad imprecisioni da

valutare. Alcuni esempi di applicazioni ad organi

meccanici sono: saldature, braccetti di sospensione

di autovetture e collegamenti con bulloni. In figura è

l’immagine IR di un bullone in acciaio ad alta

resistenza.

Di seguito sono visualizzati altri esempi.

Motore surriscaldato

Fissaggio imperfetto dei collegamenti

Cuscinetto surriscaldato

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano - Pag. 15