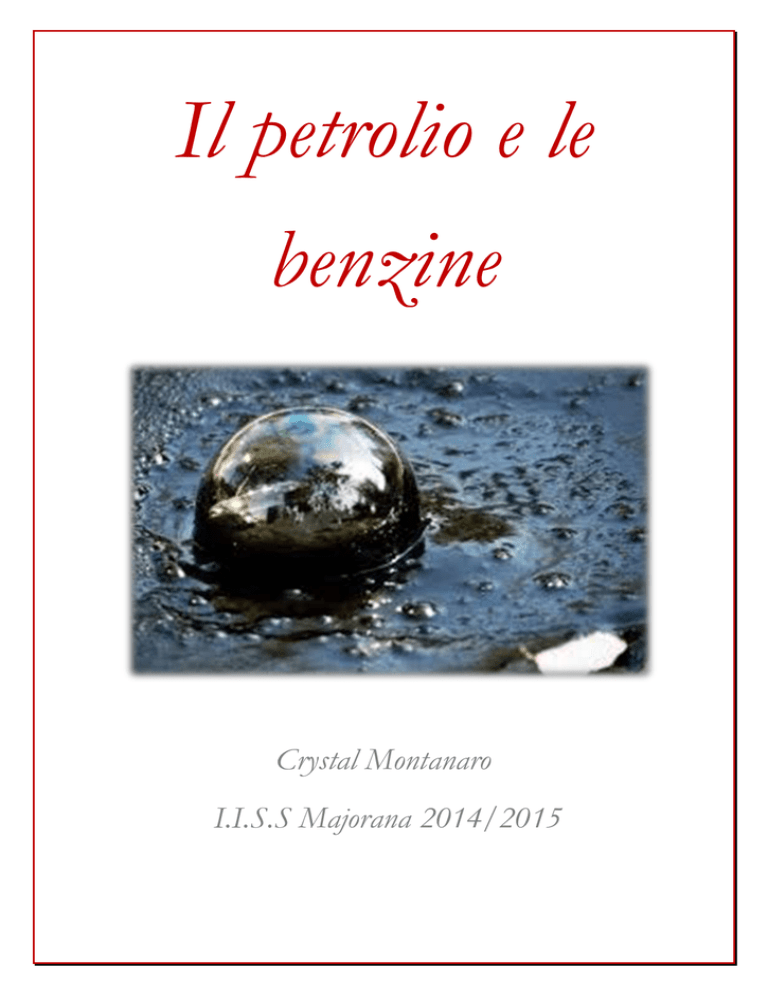

Il petrolio e le

benzine

Crystal Montanaro

I.I.S.S Majorana 2014/2015

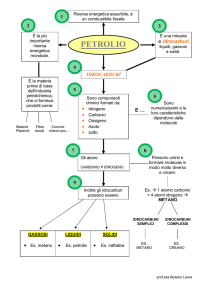

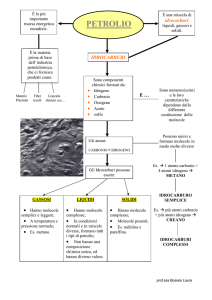

Il petrolio

Il petrolio, anche detto oro nero, è un liquido infiammabile, viscoso, di

colore che può andare dal nero al marrone scuro, passando dal verdognolo

fino all'arancione, che si trova in alcuni giacimenti all’interno degli strati

superiori della crosta terrestre.

È detto greggio o grezzo il petrolio così come viene estratto dai

giacimenti, cioè prima di

subire qualsiasi

trattamento volto alla sua

trasformazione in prodotti

lavorati.

È composto da

una miscela di vari idrocarburi, sostanze formate solo da idrogeno e

carbonio.

Il greggio è un liquido viscoso di colore variabile dal giallo chiaro al

marrone, la sua densità relativa è inferiore a 1, con un peso specifico

minore dell'acqua.

Il colore risulta essere più scuro nei greggi che contengono idrocarburi

con peso molecolare medio più elevato. Al peso molecolare medio dei

componenti sono legate anche la sua densità e la sua viscosità, in quanto

più elevato risulta il peso molecolare medio più il greggio risulta denso e

viscoso.

E’ possibile fare una classificazione dei greggi in base agli idrocarburi che

sono maggiormente presenti:

PARAFFINICI: 16% normal e iso alcani , Medio Oriente, Libia,

USA..; S e densità bassi; bene per oli lubrificanti, benzine a basso N.O.

NAFTENICI: 10% cicloalcani; Russia ,Venezuela , USA ...; S alto;

per benzine, pochi oli

lubrificanti, asfalto.

ARENICI: 8% idrocarburi

aromatici; Borneo , Iraq,

Messico, Russia...; per benzine,

solventi.

A BASE MISTA: 75%; i

più comuni.

Gli impianti petroliferi, detti anche raffinerie, forniscono

per frazionamento del petrolio dei prodotti che raffinati

raggiungono le specifiche necessarie per essere

commercializzati.

Da ulteriori lavorazioni di questi prodotti, è possibile ottenere

particolari sostanze che costituiscono i precursori per la

produzione di materie plastiche, fibre sintetiche, gomme,

detergenti, prodotti farmaceutici ed altro.

Questi processi si definiscono petrolchimici e producono

molecole particolari con un grado di purezza molto elevato.

I primi trattamenti sul greggio sono:

Successivamente, si sottopone la miscela alle seguenti

lavorazioni:

- Topping: distillazione primaria a P atmosferica;

- Stabilizzazione: separazione dei gas e gpl da frazioni

leggere;

- Splitting: suddivisione delle benzine leggere;

- Vacuum: distillazione sotto vuoto del residuo topping;

- Reforming: trattamento su benzine per aumento del

N.O.;

- Cracking: trattamento su oli pesanti;

- Isomerizzazione: trattamento per avere benzine ad alto

N.O.;

- Alchilazione: trattamento su gas per ottenere benzine;

- Desolforazione (o raffinazione): trattamenti preliminari

alla commercializzazione, o prima di trattamenti catalitici;

II petrolio liquido in raffineria viene sottoposto a

distillazione a pressione atmosferica, detta topping, dal

quale si ottengono diverse frazioni formate da miscele di

idrocarburi.

Le frazioni ottenute dal topping rappresentano una prima

fase delle lavorazioni, perché i vari tagli vengono poi inviati

ad altre lavorazioni, volte ad ottenere prodotti commerciali.

Queste lavorazioni di dividono in operazioni di

conversione:

o Il cracking catalitico,

o Steam cracking,

o Hydrocracking,

o Reforming catalitico.

E trattamenti speciali:

o Alchilazione,

o Isomerizzazione,

o Hydrocracking.

Le benzine

Le benzine sono uno dei prodotti più importanti dell’industria

petrolifera e coprono circa il 14% della produzione petrolifera

totale. Sono costituite da idrocarburi che possiedono da 5 a

10 atomi di carbonio, con una predominanza di C6, C7 e C8.

L’intervallo di distillazione va da circa 30°C fino a circa

205°C.

I requisiti commerciali delle benzine sono in relazione con il

funzionamento del motore a scoppio a Ciclo Otto che

funziona secondo un ciclo termodinamico costituito da due

adiabatiche e due isocore.

E’ costituito da 4 cilindri muniti di valvole di aspirazione e di

scarico, in ognuno dei quali un pistone si muove con un moto

alternato tra un punto morto superiore (pms) ed un punto

morto inferiore (pmi).

Il fluido termodinamico è costituito da una miscela

aria/benzina, che ad ogni ciclo viene espulsa e sostituita con

una nuova miscela e in cui la benzina ha lo scopo di fornire,

tramite la combustione, il calore necessario al ciclo

termodinamico.

1° Fase (Non fa parte del ciclo termodinamico): Il pistone

scende in basso e la valvola di aspirazione è aperta, si ha

l’aspirazione della miscela all’interno del cilindro.

2° Fase: A valvole chiuse, il pistone sale comprimendo

adiabaticamente la miscela (A -> B). Prima di giungere al

punto morto, la candela fa scoccare una scintilla che incendia

la benzina e procura calore.

3° Fase: La combustione si completa con il raggiungimento

del punto morto superiore (trasformazione isocora B-> C).

4° Fase: E’ la fase di espansione adiabatica (C-> D) in cui i

gas, ad elevata pressione, possono compiere il lavoro ed il

pistone scende verso il basso con valvole sempre chiuse.

5° Fase: L’apertura della valvola di scarico porta alla caduta di

pressione istantanea (D-> A).

La caratteristica principale della benzina è il potere

antidetonante (capacità di non accendersi per la semplice

pressione del pistone), che impedisce la detonazione nei

motori a ciclo otto, mentre è alla base dei motori a ciclo

diesel. Maggiore è la resistenza alla detonazione, e migliore è il

lavoro che il carburante è in grado di effettuare all’interno di

un cilindro.

Il potere antidetonante si misura con il numero di

ottano (N.O.), una scala in cui l'isoottano puro è uguale a 100

(poco detonante) e il n-eptano è uguale a 0 (molto

detonante). Il numero di ottano si attribuisce confrontando il

comportamento della benzina campione con quello di una

miscela n-eptano/ isoottano. Ad esempio, una benzina con

numero di ottano 90 detona esattamente come una miscela

alo 90% in isoottano ed al 10% in n-eptano.

La misura del numero di ottano si può effettuare secondo i

due standard, che differiscono per il numero di giri:

1. Reserarch Method (RON) a 600 giri/min;

2. Motor Method (MON) 900 giri/min.

Per migliorare le proprietà antidetonanti della benzina, in

passato si è fatto ricorso ad additivi costituiti da composti a

base di piombo, le cui caratteristiche inquinanti ne hanno

decretato la sostituzione con altre sostanze e la nascita della

cosiddetta benzina verde, esente da piombo.

Produzione:

In uno stabilimento petrolifero sono diversi gli impianti che

producono benzine:

1. Dal topping provengono benzine in cui predominano gli

alcani lineari;

2. Gli impianti

di alchilazione, isomerizzazione e cracking

catalitico (FCC) producono paraffine ramificate ad alto

N.O.;

3. Il reforming converte le benzine pesanti in aromatici.

Nella formulazione delle benzine possono entrare anche

alcuni composti ossigenati che presentano un elevato numero

di ottano.

Possiedono queste caratteristiche alcuni alcoli, sopratutto

etilico e metilico, ed alcuni composti ossigenati come il metilterz-butiletere (MTBE) e l’etil-terz-butiletere (ETBE) che

vengono prodotti nelle raffinerie, grazie alla disponibilità

delle materie prime occorrenti.

Per raggiungere un RON indicato nella normativa, vengono

impiegate le benzine provenienti dai diversi impianti

effettuando una miscelazione denominata “Blending”.

La miscela o “Blending” si ottiene quindi con i prodotti dei

diversi impianti:

Cracking a letto fluido (FCC):

Nel cracking si ottiene un progressivo frazionamento delle

molecole degli idrocarburi degli oli pesanti in molecole via via

più leggere, fino a quelle degli idrocarburi a due, tre e quattro

atomi di carbonio, gassosi a temperatura ambiente; tuttavia,

attraverso un'opportuna scelta dei tempi, delle temperature e

delle pressioni si riesce a contenere il processo in modo che

esso fornisca principalmente benzina e solo modeste quantità

di idrocarburi gassosi: contemporaneamente si ha la

formazione di quantità rilevanti di idrogeno e anche di

carbonio libero.

Alimentazione: Gasoli miscelati con residui di raffineria.

Prodotti finali: Frazione gassosa (C3,C4); Frazione liquida;

Coke (formazione solida sul catalizzatore).

Reforming Catalitico:

Nel reforming catalitico si opera su frazioni di distillato

primario e si trasformano gli idrocarburi naftenici e paraffinici

in aromatici attraverso l'azione combinata di temperatura ( tra

450 e 525°C) e pressione in presenza di catalizzatori, per

esempio a base di platino.

Alimentazione: Benzina desolforata, corrente di idrogeno.

Prodotti: GPL, Pentani e Benzina riformata.

Isomerizzazione:

Nell'isomerizzazione si opera su pentano ed esano per

trasformarli nei rispettivi isomeri ramificati che presentano

alto numero di ottano; il prodotto ottenuto è spesso miscelato

a quello di reforming.

Alimentazione: benzine leggere, provenienti dal topping o

dal reforming.

Prodotti: Benzine pregiate.

Alchilazione:

Nell'alchilazione si provoca, mediante catalizzatori quali

l'acido fluoridrico liquido, l'acido solforico concentrato o il

cloruro di alluminio anidro, la condensazione di idrocarburi

paraffinici ed etilenici a tre, quattro e cinque atomi di

carbonio e ottenuti per cracking: si ottengono così idrocarburi

paraffinici a 7-9 atomi di carbonio e a struttura fortemente

ramificata.

Alimentazione: Isobutano, Isobutene, olefine leggere.

Prodotti: Benzine pregiate.

ETBE e MTBE:

Sono eteri ottenuti per condensazione tra un alcol (metanolo,

etanolo) e un alchene (isobutene, isopenteni). L'ossigeno che

contengono procura alla loro struttura un N.O.

particolarmente elevato che li rende degli ottimi sostituti degli

idrocarburi aromatici e permette di non usare additivi al

piombo.

Alimentazione: Metanolo, Etanolo, Isobutene

Prodotti: ETBE, MTBE.

Desolforazione delle Benzine:

L'idrodesolforazione è un processo catalitico che riduce il

contenuto di zolfo nei derivati petroliferi. Le benzine devono

essere praticamente esenti da composti solforati (massima

quantità tollerata è lo 0,2%), la cui presenza diminuisce o

addirittura annulla l'azione degli additivi antidetonanti e dà

luogo a rapide corrosioni nei motori. Una parte dello zolfo

viene eliminata nei processi di cracking sotto forma di solfuro

di idrogeno. In molti casi, si deve ricorrere a un

“addolcimento” delle benzine, ossia a una desolforazione

mediante adatti reagenti chimici. L'idrodesolforazione

catalitica consiste nel miscelare la frazione petrolifera da

desolforare con idrogeno puro. La corrente di idrogeno e

della frazione petrolifera da desolforare viene poi scaldata a

fiamma diretta alla temperatura di 300-400 °C e mandata al

catalizzatore. Lo stato fisico della corrente dipenderà

fortemente dalla frazione petrolifera utilizzata.

I catalizzatori utilizzati in questo processo sono

prevalentemente ossidi di cobalto e molibdeno, posti su un

substrato di allumina. Sul catalizzatore avviene quindi la

reazione di desolforazione, in cui vengono rotti i legami tra gli

atomi di zolfo presenti negli idrocarburi e questo reagisce con

l'idrogeno dando acido solfidrico. L'acido solfidrico viene poi

separato dalla frazione petrolifera desolforata, sfruttando il

fatto che esso rimane gassoso anche a temperatura ambiente.

La corrente di acido solfidrico così ottenuta viene poi

mandata in ulteriori reattori chimici.

Fine