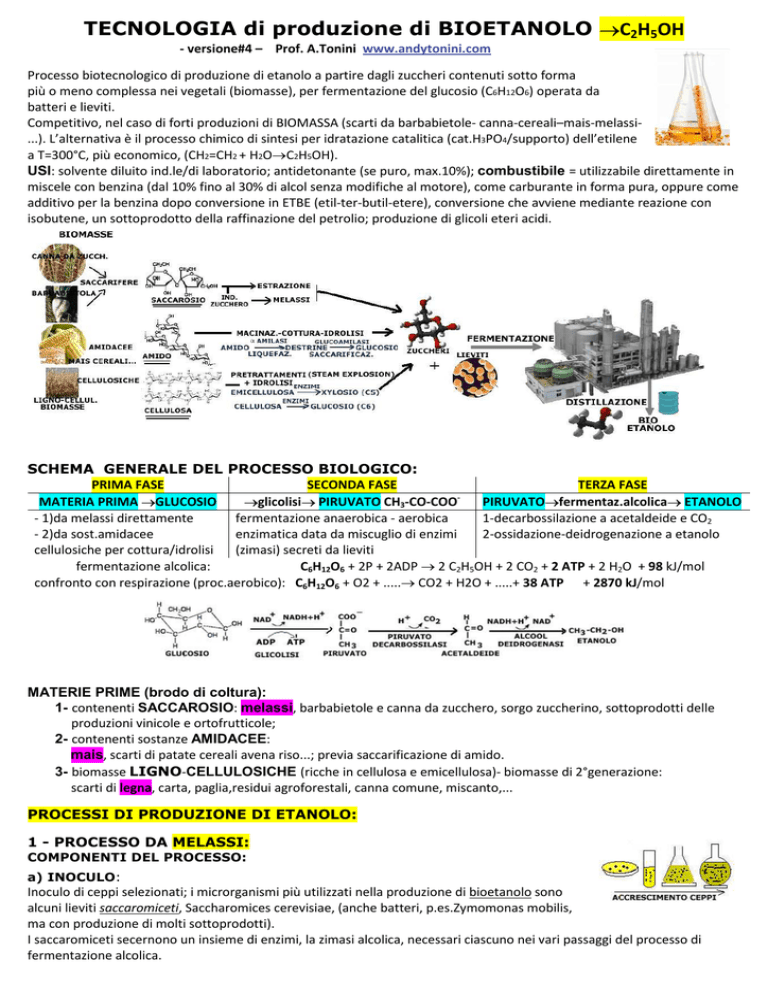

TECNOLOGIA di produzione di BIOETANOLO →C2H5OH

- versione#4 – Prof. A.Tonini www.andytonini.com

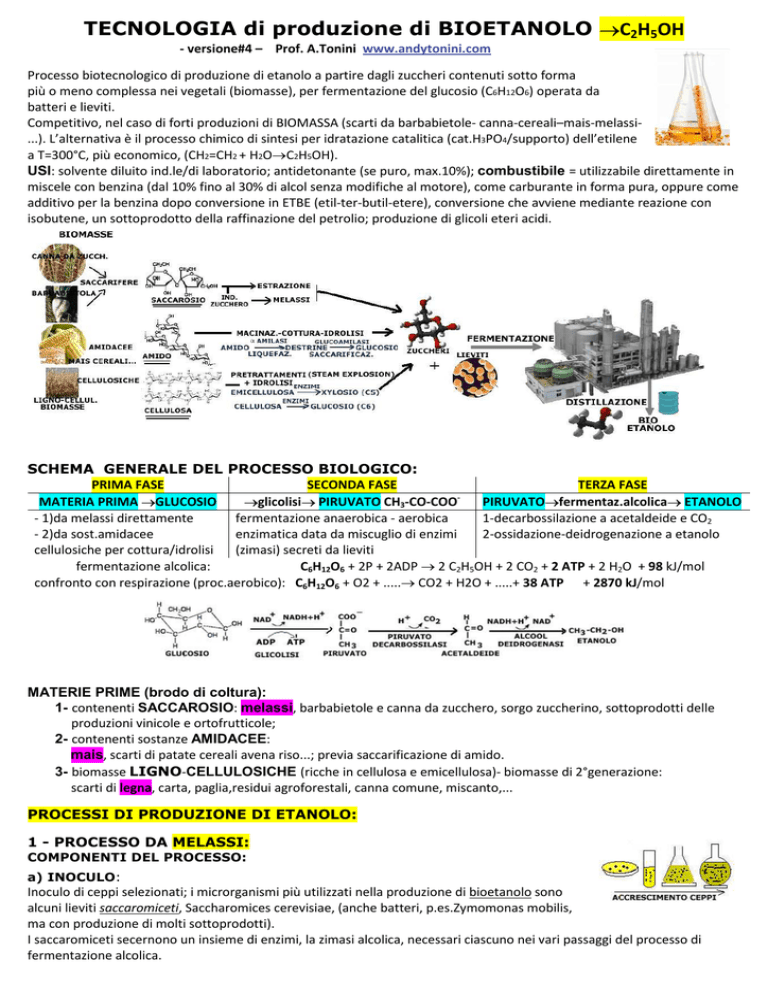

Processo biotecnologico di produzione di etanolo a partire dagli zuccheri contenuti sotto forma

più o meno complessa nei vegetali (biomasse), per fermentazione del glucosio (C6H12O6) operata da

batteri e lieviti.

Competitivo, nel caso di forti produzioni di BIOMASSA (scarti da barbabietole- canna-cereali–mais-melassi...). L’alternativa è il processo chimico di sintesi per idratazione catalitica (cat.H3PO4/supporto) dell’etilene

a T=300°C, più economico, (CH2=CH2 + H2O→C2H5OH).

USI: solvente diluito ind.le/di laboratorio; antidetonante (se puro, max.10%); combustibile = utilizzabile direttamente in

miscele con benzina (dal 10% fino al 30% di alcol senza modifiche al motore), come carburante in forma pura, oppure come

additivo per la benzina dopo conversione in ETBE (etil-ter-butil-etere), conversione che avviene mediante reazione con

isobutene, un sottoprodotto della raffinazione del petrolio; produzione di glicoli eteri acidi.

SCHEMA GENERALE DEL PROCESSO BIOLOGICO:

PRIMA FASE

SECONDA FASE

TERZA FASE

MATERIA PRIMA →GLUCOSIO

PIRUVATO→fermentaz.alcolica→ ETANOLO

→glicolisi→ PIRUVATO CH3-CO-COO

- 1)da melassi direttamente

fermentazione anaerobica - aerobica

1-decarbossilazione a acetaldeide e CO2

- 2)da sost.amidacee

enzimatica data da miscuglio di enzimi

2-ossidazione-deidrogenazione a etanolo

cellulosiche per cottura/idrolisi

(zimasi) secreti da lieviti

fermentazione alcolica:

C6H12O6 + 2P + 2ADP → 2 C2H5OH + 2 CO2 + 2 ATP + 2 H2O + 98 kJ/mol

confronto con respirazione (proc.aerobico): C6H12O6 + O2 + .....→ CO2 + H2O + .....+ 38 ATP + 2870 kJ/mol

MATERIE PRIME (brodo di coltura):

1- contenenti SACCAROSIO: melassi, barbabietole e canna da zucchero, sorgo zuccherino, sottoprodotti delle

produzioni vinicole e ortofrutticole;

2- contenenti sostanze AMIDACEE:

mais, scarti di patate cereali avena riso...; previa saccarificazione di amido.

3- biomasse LIGNO-CELLULOSICHE (ricche in cellulosa e emicellulosa)- biomasse di 2°generazione:

scarti di legna, carta, paglia,residui agroforestali, canna comune, miscanto,...

PROCESSI DI PRODUZIONE DI ETANOLO:

1 - PROCESSO DA MELASSI:

COMPONENTI DEL PROCESSO:

a) INOCULO:

Inoculo di ceppi selezionati; i microrganismi più utilizzati nella produzione di bioetanolo sono

alcuni lieviti saccaromiceti, Saccharomices cerevisiae, (anche batteri, p.es.Zymomonas mobilis,

ma con produzione di molti sottoprodotti).

I saccaromiceti secernono un insieme di enzimi, la zimasi alcolica, necessari ciascuno nei vari passaggi del processo di

fermentazione alcolica.

Prof.A.Tonini

Le razze di saccaromiceti sono molto numerose: alcune galleggiano sul liquido che fermenta (lieviti leggeri), altre vanno a

fondo (lieviti pesanti); alcune agiscono a temperature relativamente alta (sopra i 25°C, lieviti alti), altre invece sotto i 10°C

(lieviti bassi). Valori limite per la sopravvivenza dei lieviti sono da pH 2,4 a pH 8,6 (l’intervallo di pH ottimale per il

processo).

La preparazione dell’inoculo di lieviti si realizza a partire da colture selezionate, e la crescita della colonia microbica

prescelta avviene in un adatto liquido di coltura, attraverso una successione di stadi, per ottenere volumi crescenti di

coltivazione, che di seguito vanno a costituire il lievito madre presente nel fermentatore.

Nella crescita si utilizzano terreni semisintetici costituiti da soluzioni zuccherine e sali nutritivi cui si aggiungono estratti

acquosi vegetali e altri prodotti di origine biologica; la moltiplicazione cellulare avviene in presenza di ossigeno dell’aria,

impiegando recipienti chiusi del diametro di non oltre un metro, in cui il microrganismo è tenuto all’interno del liquido di

coltura sotto debole agitazione.

b) BRODO DI COLTURA:

1-melasso, contenente saccarosio, sottoprodotto dell’industria saccarifera;

2-barbabietole e sost.saccarifere previa triturazione e estrazione con acqua a 70°C, e il

mosto così ottenuto acidulato.

Il melasso viene diluito dal 50% fino al 10% - 14% in contenuto zuccherino,( glucosio iniziale

≤150g/dm3), per evitare perdite di brodo, non riutilizzabile; viene acidificato a pH 4 – 5 con acido solforico. I melassi

contengono tutte le sostanze nutritive; altre aggiunte sono sali di potassio magnesio fosforo composti azotati (ammidi

amminoacidi sali ammonici) vitamine, che vengono utilizzati dai fermenti nella loro crescita. Le condizioni di pH e la

presenza di alcol etilico nel reattore sono tali da evitare il rischio di inquinamento ad opera di microrganismi estranei al

processo, per cui la carica da inviare al reattore può anche non essere sterilizzata, mentre deve esserlo per la preparazione

dell’inoculo.

c) FERMENTAZIONE:

Condizioni di processo:

-pH: 4 per la vita dei lieviti, mantenuto attorno ai valori ottimali (pH 4/5) grazie

anche alla capacità tampone dei brodi di fermentazione;

-T≅35°C (in base al tipo di microrganismo impiegato);

-inizio in prefermentatori, passando da piccoli a grandi, in scala; quindi

fermentatore finale con un tempo di fermentazione di circa due giorni (su un

totale di produzione di circa 7 giorni);

-resa teorica 88,5%, reale 60%volume, 50%peso; la fermentazione produce

alcool al 10%, massima concentrazione <11%, oltre la quale avviene l’azione tossica inibitoria del prodotto sui lieviti;

-ossigeno: il processo, essenzialmente anaerobico, avviene con piccola fornitura O2 per la sintesi di costituenti la membrana

cellulare dei lieviti (sintesi degli acidi grassi insaturi e di ergosterolo,...): il tasso di ossigeno è dell’ordine di

0,4 – 0,8 millimoli ossigeno al minuto per litro di brodo di fermentazione.

Il fermentatore scelto per la produzione (realizzato in acciaio inox), reattore batch di tipo discontinuo, deve

essere sterilizzabile con vapore surriscaldato ed essere dotato di ingresso dell’aria sterile, di uscita per la

raccolta sterile dei campioni e del brodo di fermentazione.

Sebbene l’etanolo sia il prodotto principale del metabolismo dei Saccharomyces cerevisiae, si ottengono

anche (con rese minori) altre sostanze (acido acetico, acido butirrico, acido formico, glicerolo, ac. lattico,

ac.succinico, ecc.).

d) SEPARAZIONE:

dal brodo fermentativo uscente dal fermentatore viene separata per centrifugazione/filtrazione la biomassa (lieviti inviati

allo smaltimento) e la soluzione zuccherina-alcolica, che viene sottoposta a distillazione in colonne a piatti per

incrementarne la concentrazione in etanolo.

e) DISTILLAZIONE della soluzione alcolica:

dalla prima colonna di strippaggio, vedi schema (C1), si ottiene etanolo (Teb.=78,4°C) con una concentrazione intorno al

40% e soluzione zuccherina di fondo, con la seconda colonna (C2) di purificazione si separano aldeidi di testa, e acqua, di

fondo, e lateralmente esce alcool al 60%, con la terza colonna (C3) di rettifica si ottiene alcool al 95%, immesso sul mercato

o purificato al 99% con il processo di distillazione azeotropica con benzene (vedi appendice).

PROCESSI ALTERNATIVI:

per abbassare la spesa di energia per concentrare l’alcool, richiesto per usi specifici, si può

operare con membrane permoselettive, col processo della pervaporazione [=permeazione

+ evaporazione]: la miscela acqua-alcool in pressione è inviata a una cella a membrana,

dove l’alcool la attraversa per diffusione, evaporando a valle a causa della minore

pressione.

Prof.A.Tonini

SCHEMA DI IMPIANTO produzione BIOETANOLO da MELASSI ZUCCHERINI:

LEGENDA:

1 BRODO DI COLTURA 10-14%

2 INOCULO

3 ARIA

4 AC.SOLFORICO

5 SOSTANZE AGGIUNTE

6 CORRETTORE Ph

7 GAS USCENTI

8 BIOMASSA

9 SOLUZIONE ZUCCHERINA

10,12 ACQUA

11 ALDEIDI E PROD.LEGGERI

13 ALCOOL 95%

P1 COMPRESSORE ARIA

D1,2 SERBATOI PREPARAZIONE BRODO

F1 PREFILTRO

F2 ULTRAFILTRO

R1 BIOFERMENTATORE

D3 SERBATOIO RACCOLTA

P2 CENTRIFUGA SEPARATRICE

C1 COL.STRIPPAGGIO AD ALCOOL40%

E1,2,4 CONDENSATORI

E3,5 RIBOLLITORI

D4,5,6 SERBATOI RACCOLTA CONDENSATO

C2 COL.RETTIFICA AD ALCOOL 60%

C3 COL.RETTIFICA AD ALCOOL 90-95%

2 - PROCESSO DA SOSTANZE AMIDACEE: → mais e scarti di patate, cereali, avena, riso,.....; amido=polimero degli zuccheri.

I°FASE: il processo prevede una fase di macinazione, pressatura, quindi cottura del materiale in bollitore continuo con

riscaldamento a vapore diretto, a 175°C e 2 atm per 5 minuti, con la trasformazione degli amidi in gel; successivamente si

raffredda.

II°FASE: si opera in reattore tubolare sul gel con una idrolisi con enzimi

(amilasi da malti) a 60°C per circa 2 minuti, che provoca la

trasformazione da amido a maltosio e quindi a glucosio; si aggiungono

ricicli di materiale non alcolico uscente dall’impianto successivo

(abbassa il pH e porta nutrienti per i lieviti).

Dopo raffreddamento si invia il prodotto ad un impianto come quello

descritto per produzioni da melassi.

3 –PROCESSO DA BIOMASSE-LIGNOCELLULOSICHE: [biomasse di II°generazione]

- processo non ancora applicato su scala industriale, oggetto di sperimentazione – materia prima disponibile con

discontinuità e basse quantità biomassa = residui agricoli erbacei, fusti, foglie e segatura , paglia, paglia di mais,pioppo, salice, biomasse residuali

(materie prime lignocellulosiche):

cellulosa: polisaccaride di glucosio C6 costituente le pareti delle cellule vegetali,struttura a domini cristallini (difficile

demolizione);

emicellulosa: polisaccaride di zuccheri C5 C6 associato a cellulosa nella parete cellulare, poco solubile;

lignina :polimero polifenolico (fenilpropano) che tiene unite le molecole di cellulosa, permettendo alle piante di assumere

la posizione eretta;insolubili in acqua, solubili in soluzioni alcaline calde;

La biomassa viene trattata per scomporre i suoi componenti in zuccheri,

utilizzando enzimi adatti, dopo pre-trattamento

per fare in modo che la cellulosa e l’emicellulosa divengano facilmente

demolibili da enzimi opportuni,[lignina non digeribile]. Le recenti ricerche e sviluppi tecnologici hanno ridotto

notevolmente i costi degli enzimi e migliorato i processi di trasformazione al fine di realizzare una saccarificazione e

fermentazione simultanea (SSF) con elevate rese e costi inferiori.

Biomassa ligno-cellulosica=

cellulosa (40-50%),

emicellulosa(20-25%),

lignina (15-30%);

lipidi e altro;

Prof.A.Tonini

Descrizione dello SCHEMA DI PROCESSO da biomasse lignocellulosiche (ELABORAZIONE DA Imp.ENEA):

– PRETRATTAMENTI= macinazione- frantumazione e disgregazione (sfibratura in fibre digeribili) della struttura della parete

cellulare + separazione cellulosa/emicellulosa/lignina + idrolisi parziale:

→con STEAM EXPLOSION [R1]; biomassa umidificata posta in reattore a p≅15-30bar saturato con H2Ovap.+cat.SO2,

T=220°C,t=10min, quindi viene estrusa a p=1bar: →frantumazione della massa nei componenti e parziale idrolizzazione;

processo efficace ed economico, sia per l'alta resa di idrolisi enzimatica successiva che esso favorisce, sia per il basso

consumo di additivi chimici; si ha formazione di prodotti di degradazione, in parte evaporati (furfurale) con gli sfiati gassosi,

in parte solubili nel liquido;

[ALTRI SISTEMI: –CHIMICO con NaOH 10% 120°C 1h; costoso; problemi ambientali; - AFEX: steam explosion con impiego di ammoniaca;

- microbiologico (degradazione della lignina con funghi-Phanerochaete crysosporium)].

– LAVAGGIO [D1] estrazione con H2O a 65°C t=20min e FILTRAZIONE [F1] a nastro controcorrente sottovuoto:→recupero

soluzione emicellulosa (e in parte C5 xilosio) + sostanze tossiche inibitrici e residuo solido (cellulosa+lignina);

– LAVAGGIO [D2] del solido con soluzione alcalina a 90°C e FILTRAZIONE [F2] sottovuoto:→ solido cellulosa, liquido con

lignina e residui al trattamento reflui; la cellulosa viene stoccata in serbatoio coibentato prima dell’idrolisi;

– LINEA CELLULOSA: IDROLISI con enzimi cellulasi (endo- esocellulasi βglucosidasi) a pH4,8, 1°fase [R2] a 60°C t=5h,2°fase

previo raffreddamento [R3] a 40°C t=40h; FILTRAZIONE [F3] con nastropressa ad aria in press. con separazione del liquido

zuccherino C6 dal solido (lignina e altro); FERMENTAZIONE [R4] del C6 a etanolo (≅4,8%) e CO2, con lieviti saccaromices c. e

batteri zimomonas mobilis, t=48h T=30°-50°C, +nutrienti NH4fosfato Casolfato CaCl2 + aria (limitata), in più reattori in serie;

raccolta dei sughi alcoolici in [D3];

– LINEA EMICELLULOSA: la soluzione uscente da [R1] e dai filtri [F1]risulta quasi completamente idrolizzata a C5

(xilosio,...),e contiene i prodotti di degradazione termica della biomassa; viene quindi inviata alla CONCENTRAZIONE [E1]

nell’evaporatore a film cadente sottovuoto p=0,3bar, con eliminazione nei vapori condensati delle sostanze inibentitossiche

(detossicazione), e successivamente raffreddata nello scambiatore [E3]; subisce quindi la FERMENTAZIONE [R5] a

T=35°C degli zuccheri C5 a etanolo (4,6%)+ CO2 con lieviti specifici e aria; successiva raccolta dei sughi alcoolici in [D3];

– DISTILLAZIONE [C1]: alimentazione preriscaldata a 96°C entra in colonna di distillazione con riscaldamento a vapore vivo;

uscita di testa a ≅78°C, condensata →BIOETANOLO 95%; l’uscita di coda a 100°C è costituita da reflui (stillage) di scarti

biologici e zuccheri non fermentabili, sottoposti a centrifuga per invio a trattamenti scarti solidi e liquidi;

– DISIDRATAZIONE: l’uscita alcool 95% viene sottoposta a processo disidratazione per la produzione di etanolo 99%:

processi di distillazione azeotropica con benzene, oppure con disidratazione per pervaporazione (non ancora competitiva),

o distillazione con benzina;

– TRATTAMENTO REFLUI LIQUIDI: con processo anaerobico+aerobico, riciclo acqua, e fanghi alla combustione;

– TRATTAMENTO REFLUI SOLIDI e fanghi depurazione: con processo di essiccamento e combustione per cogenerazione,

con produzione di vapore e energia;

ANNOTAZIONI sul PROCESSO PRECEDENTE:

A) I risultati (ENEA) indicano che la produzione da residui di mais di 1 kg etanolo (95,4% peso) richiede 3,5 kg biomassa su base secca, e

produce un surplus di energia fino a 740 Wh.

Prof.A.Tonini

B) per abbassare i costi è previsto un MODULO DI

PRODUZIONE ENZIMI cellulasi da funghi, usando

brodi di biomassa sfibrata e soluzioni di

emicellulosa detossificata, da impiegare

nell’impianto.

C) ALTRO PROCESSO, con IDROLISI CHIMICA=

fase1 –in torre di distillazione con silice-allumina,

cat.H2SO4 0,7% condizioni piuttosto blande, T>;→ si

idrolizza solamente l’emicellulosa, che si scinde nei

suoi monomeri xilosio glucosio;

fase2-con acido 70% T=50°C→ si idrolizza la

cellulosa →glucosio; si separa la lignina; la miscela

è inviata alla fermentazione ad alcool.

D) NUOVE PROSPETTIVE: sono allo studio processi

che permettono la riduzione dei costi di impianto e

di esercizio, con diminuzione del N°reattori e accorpamento di fasi di idrolisifermentazione [processi SSF-SSCF-CBP].

APPENDICI: --------------------------------------------------------------------A1 - CARATTERISTICHE DELL’USO DI BIOETANOLO:

vantaggi=elevato N°ottano; emissioni ridotte di SOx(-70%) IPA(-50%) particolato(-20%) e NOx; risparmio nelle emissioni

di CO2;

svantaggi= basso contenuto energetico (27MJ/kg); per miscele a bassa concentrazione (5-10%, E5 E10) per motori

convenzionali;

A2 - SCHEMA DI DISEGNO DISTILLAZIONE AZEOTROPICA A ETANOLO PURO:

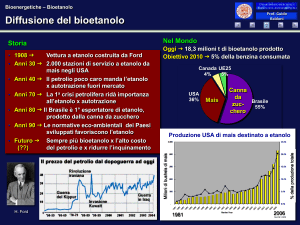

A3 -BREVE STORIA

Il bioetanolo è un etanolo prodotto mediante un processo di fermentazione delle biomasse, cioè principalmente e non solo, di

prodotti agricoli. L'uso di carburanti di origine vegetale, in particolare di etanolo, risale ai primi del '900 quando lo stesso Henry Ford ne

promosse l'utilizzo, tanto che nel 1938 gli impianti del Kansas producevano già 18 milioni di galloni/anno di etanolo (circa 54.000

t/anno). L'interesse americano per l'etanolo diminuì dopo la seconda guerra mondiale in conseguenza dell'enorme disponibilità di olio e

gas, ma negli anni '70, a seguito della prima crisi petrolifera, si ricominciò a parlare di etanolo e, alla fine del decennio, diverse

compagnie petrolifere misero in commercio benzina contenente il 10% di etanolo. L'etanolo come combustibile, può essere utilizzato

nelle benzine in percentuali fino al 20% senza modificare il motore.

Il processo di produzione del bioetanolo genera, a seconda della materia prima agricola utilizzata, diversi sottoprodotti con valenza

economica, destinabili a seconda dei casi alla mangimistica, alla cogenerazione, ecc. Una forma di produzione è quella attraverso la

canna da zucchero. Nel 2006 la produzione di etanolo da canna da zucchero in Brasile è quasi di sei mila litri per ettaro coltivato, nel

1975 era di 2 mila litri. La produzione di etanolo del Brasile copre circa il 20% dei consumi di carburante dei trasporti interni. Un altro

metodo che permette di produrre bioetanolo è quello di ottenere in primis il glucosio per poi produrre etanolo tramite via

fermentativa ma il processo è decisamente più lungo e macchinoso.

Attraverso la cellulosa, invece, ne vengono idrolizzate grandi quantità che tramite l'uso di funghi o batteri trasformano la cellulosa in

glucosio e altri zuccheri; poi avviene la fermentazione mediante lieviti o altri microbi. Il vantaggio principale derivato dall'uso del

bioetanolo viene dalla riduzione dell'80% delle emissioni in atmosfera di anidride carbonica, il più comune dei gas serra.

Prof.A.Tonini

La diffusione del bioetanolo ha convinto la Svezia, grazie ad un programma che prevede anche un uso massiccio di bioetanolo per i

trasporti, a diventare il primo Paese al mondo indipendente dal petrolio entro il 2020. Intenzione confermata anche dalla presenza di

auto con alimentazione a bioetanolo prodotte proprio dalla Saab, casa automobilistica svedese.

A4 – SCHEMA INDUSTRIA DELL’ETANOLO:

A5 - BIOCARBURANTI:

5.1 – CLASSIFICAZIONE DEI BIOCARBURANTI

-bioetanolo: prodotto a partire dagli zuccheri contenuti sotto forma più o meno complessa nei vegetali. E’

utilizzabile direttamente in miscele con benzina, come carburante in forma pura, oppure come additivo per la

benzina dopo conversione in ETBE (etil-ter-butil-etere)

-biodiesel: prodotto da oli vegetali (di colza, soia, girasole, ecc.). Può sostituire il gasolio, sia in forma pura che

in miscela con il gasolio stesso.

- bio-olio: ricavato per pirolisi dalle biomasse. Può essere usato come il normale gasolio.

5.2 - BIOCARBURANTI DI PRIMA GENERAZIONE

Sono quelli prodotti principalmente a partire da prodotti agricoli, colture alimentari come

semi, canna di zucchero mais e oli vegetali, ricche di zuccheri e / o amido. Comprendono il

biodiesel, gli oli vegetali puri, il bioetanolo prodotto dai cereali e dalle materie prime zuccherine, il bio-ETBE (bio-ethyl-ter-butylether)

prodotto dal bioetanolo e il biogas. La loro produzione e le loro applicazioni, già avviate su larga scala industriale in paesi come il

Brasile e gli Stati Uniti, presentano margini di miglioramento riguardo la riduzione dei costi di produzione, l’ottimizzazione del bilancio

energetico, l’incremento dei rendimenti energetici dei motori e l’aumento delle percentuali di utilizzo in miscela con i combustibili

fossili. Tuttavia, poiché si tratta di prodotti che sono in realtà commestibili per gli esseri umani, la produzione di bioetanolo da

biocarburanti di prima generazione è un argomento controverso dal punto di vista etico.

5.3 - BIOCARBURANTI DI SECONDA GENERAZIONE

La produzione di biocarburanti di seconda generazione avviene con l’uso di residui agricoli erbacei, come paglia o paglia del mais,

biomasse residuali e materie prime lignocellulosiche; tali materie prime

contengono cellulosa ed emicellulosa, che possono essere scomposte in zuccheri,

utilizzando enzimi adatti. Infatti la struttura della biomassa e la presenza di lignina,

che non è digeribile, richiede alcuni tipi di pre-trattamento per fare in modo che la

cellulosa divenga facilmente accessibile agli enzimi.

I prodotti sono il bioetanolo, il bioidrogeno, il syngas, il biometanolo, il

biodimetiletere, il bio-MTBE (Biomethyl-ter-butylether), il bio-butanolo e il diesel

sintetico, ottenuto attraverso la reazione Fischer-Tropsch.

Questo processo è considerato meno controverso da un punta di vista etico (uso di

sostanze non direttamente alimentari) ma molto più difficile tecnicamente : la loro

produzione non è applicabile su scala industriale, ma è ancora oggetto di studio in

impianti sperimentali e di laboratorio.

Sebbene le tecnologie produttive non siano ancora ottimizzate, i biocombustibili di

seconda generazione sono considerati molto promettenti, poiché costituiscono uno

strumento concreto per la riduzione del costo di produzione dei biocarburanti.

Negli Stati Uniti, è stato posto l'accento sull'uso di paglia del mais (residui di mais)

come materia prima, per l'abbondanza percepita della risorsa e dell’attuale funzionamento di una serie di strutture che già producono

etanolo dalla granella di mais. Invece la ricerca in Europa si è soprattutto focalizzata sul bioetanolo dalla paglia. Come nel caso della

combustione della paglia, ci sono per lo più aziende danesi all'avanguardia di questa tecnologia.

La prima idea (fig. in alto) sviluppata dalla Inbicon controllata dalla DONG Energy, è quella di partire da un pretrattamento della paglia

o

ad una pressione di 15 bar e una temperatura di circa 185 C. Questo rompe effettivamente la struttura della biomassa in zuccheri (con il

vantaggio ulteriore di rimuovere i sali clorurati). Dopo questo, il processo è simile alla produzione di bioetanolo di prima generazione

(ad esempio fermentazione degli zuccheri in etanolo e distillazione del prodotto).

La componente solida rimanente, essenzialmente la lignina, può essere utilizzata come

combustibile in un impianto di cogenerazione integrato per fornire il vapore per procedimento

di pretrattamento per la paglia o può essere usata per altri scopi. Inbicon ha in funzione un

impianto a Kalundborg che gestisce 30.000 tn di paglia all'anno e produce 5,4 milioni di litri di

bioetanolo, insieme a quantitativi di pellet di lignina e melassa .

Una seconda idea, sviluppato dalla società BIOGASOL è presentata nella 2° fig. a lato.

Il pre-trattamento della paglia in questa tecnologia avviene secondo una “cottura a pressione",

che è essenzialmente un trattamento idrotermico in una soluzione debolmente acida o basica.

Dopo che la biomassa si è “rotta", gli enzimi sono aggiunti in due step, nel primo il glucosio è

convertito da cellulosa in etanolo, mentre nel il secondo accade la stessa cosa con lo xilosio

dell’emicellulosa. L'acqua del processo, compreso il residuo della biomassa viene quindi

alimentato ad una reattore per produrre bio-metano. Questa tecnologia è stata applicata su scala pilota, mentre il lavoro sul progetto

BornBioFuel, porterà la tecnologia a una scala semi-industriale.

(da fonti varie e bisyplan.bioenarea.eu/)

A6 – SCHEMI DI UTILIZZO DELLE BIOMASSE: (vedi altri documenti sul sito – biomasse parte 1-2)