ISTITUTO ISTRUZIONE SUPERIORE

“IPSIA-ITI” ACRI (CS)

A.S. 2012/13

CLASSE IV “A” T.C. e B.

PROGETTO ALTERNANZA SCUOLA-LAVORO

TECNICO SPECIALIZZATO

NEL SETTORE AGROALIMENTARE

Parte prima: attività di ricerca sugli alimenti oggetto di studio

1.

2.

3.

4.

Latte

Vino

Olio

Sistema HACCP

Parte seconda: Analisi di laboratorio

1. Determinazione degli zuccheri riduttori

2. Determinazione del grado alcoolico nel vino

3. Determinazione del numero di acidità e gradi di acidità e ricerca della presenza di

olio di semi

4. Determinazione dell’acidità totale del vino

5. Determinazione dell’acidità dell’aceto

Gruppi di lavoro:

1.

2.

3.

4.

Longobucco Angela, Pantelei Vladimir, Ferraro Maria Francesca

Algieri Giorgio, Ritacco Francesco, Ritacco Mariaiole, Lavorato Simona

Paffile Chiara, Luzzi Martina, Barcaiuolo Martina, Gabriele Andrea

Cofone Maria, D’Agostino Angelo, Le Pera Assunta, Marchese Michael

Il docente

Prof. Agostino Cantiello

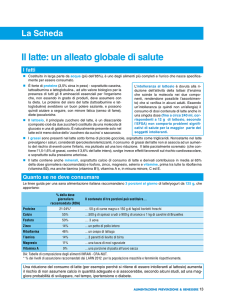

IL LATTE

Il latte è un liquido biologico opalescente, con sapore dolciastro e odore delicato, di

complessa composizione. La sua straordinaria ricchezza in nutrienti fa sì che si avvicini,

forse più di qualunque altro cibo, al concetto di "alimento completo" Il latte è il prodotto

della mungitura regolare, completa e ininterrotta della mammella di bovine che si trovino

in buono stato di salute e di nutrizione e che non siano affaticate dal lavoro.

Il latte non proveniente da bovina deve essere evidenziato con il nome della specie da cui

proviene (es. latte di capra).

Il latte che ha subìto almeno un trattamento termico o altro trattamento equivalente può

essere classificato come segue:

latte intero contenente almeno il 3,2 per cento di grasso;

• latte parzialmente scremato contenente tra l’1 e l’1,8 per cento di grasso;

• latte scremato contenente meno dello 0,5 per cento di grasso;

• latte concentrato è quello in cui viene fatta evaporare acqua per cui rimane

arricchito di tutti i costituenti;

• latte in polvere è il prodotto ottenuto dalla disidratazione quasi completa del

latte;

• latte industriale utilizzato per la fabbricazione di burro e formaggio.

•

Dal punto di vista chimico-fisico il latte è una emulsione di acqua e di grassi contenente

protidi, glicidi, sostanze azotate, vitamine, sali minerali ed enzimi, in proporzioni variabili

a seconda delle specie che lo hanno prodotto e, per gli animali della stessa specie, a

seconda della razza, dell’età, della fase di lattazione, dello stato di salute e delle

tecniche di alimentazione e di allevamento.

Il latte migliore, dal punto di vista alimentare, è quello di mucca.

Composizione media del latte di mucca

Acqua

87.7 %

Lattosio

4.9 %

Trigliceridi

3.6 %

Caseina e proteine del siero

3.4 %

Sali minerali

0.8 %

Il lattosio è un glucido formato da una molecola di glucosio e una di galattosio e

conferisce al latte un sapore leggermente dolce (il lattosio è dolce circa 1/6 dello

zucchero), ed è facilmente attaccato da numerosi microrganismi che provocano le

principali fermentazioni del latte e del formaggio.

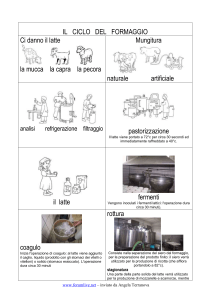

Il ciclo del latte

Tutte le bovine, che forniscono il latte alle centrali e ai caseifici, vengono sottoposte a

controlli sanitari dalle autorità veterinarie per garantirne lo stato di salute. Vengono inoltre

effettuati controlli igienici per accertare la correttezza delle operazioni di mungitura. Ogni

12 ore si procede alla mungitura, che una volta veniva eseguita a mano, ma che oggi viene

effettuata per rapidità e igiene per mezzo di moderni impianti di mungitura.

Mungitura (2x al giorno)

Il latte appena munto, per legge, deve essere filtrato e refrigerato a 4°C nell'azienda di

produzione. Ogni giorno delle autocisterne effettuano la raccolta dai frigoriferi contenenti il

latte appena munto e lo portano, il più celermente possibile, alle centrali, dove il latte sarà

sottoposto ad analisi chimiche e batteriologiche.

Il latte che supera positivamente detti controlli viene scaricato dentro grossi serbatoi, dove

viene mantenuto alla temperatura di refrigerazione (Max +4 °C) fino alla sua lavorazione. Le

successive fasi di lavorazione del latte, totalmente automatizzate e computerizzate, sono in

sequenza: la filtrazione, la standardizzazione, la pastorizzazione per il latte pastorizzato, la

sterilizzazione ad elevata temperatura per il latte a lunga conservazione

(U.H.T.).Contemporaneamente alle operazioni di pastorizzazione, o sterilizzazione, il latte

subisce un processo di omogeneizzazione.

Alla fase di risanamento segue quella di confezionamento necessaria ed indispensabile per

concludere il ciclo garantendo al consumatore un prodotto salubre e genuino. Il latte

confezionato viene poi trasportato in breve tempo da automezzi idonei (in caso di latte

pastorizzato, camion dotati di impianto di refrigerazione e coibentati in modo da mantenerlo

costantemente a basse temperature ed al riparo dalla luce) ai punti vendita.

CONSERVAZIONE DEL LATTE

Poichè si tratta di un alimento delicato, estremamente alterabile e che costituisce un

ambiente favorevole allo sviluppo di batteri e di altri microrganismi, il latte prima di

essere avviato alla sua destinazione (consumo diretto e spesso anche quello utilizzato per

la preparazione del formaggio), deve subire un risanamento (o bonifica) che di norma

viene praticato mediante calore.

La legge prevede l’obbligo del pagamento del latte in base alla qualità secondo lo standard

analitico. Questo prevede le seguenti analisi: contenuto di batteri coliformi, contenuto

batterico totale, spore di batteri butirrici, acidità titolabile, attitudine alla coagulazione,

percentuale di grasso e di caseina, conteggio dei leucociti, eventuale presenza di

antibiotici.

Scrematura e titolazione

Arrivato allo stabilimento, dopo il controllo delle caratteristiche chimiche, il latte viene

scaricato in un deposito in acciaio inossidabile subendo nel contempo una filtrazione

ordinaria per allontanare il materiale grossolano. Quindi viene sottoposto ad una

scrematura: se si vuole ottenere latte magro si utilizzano scrematrici; mentre per la

produzione di latte alimentare con un determinato titolo di grasso, è necessario disporre

di scrematrici-titolatrici per standardizzare il titolo di grasso.

Pastorizzazione

La pastorizzazione ha lo scopo di eliminare tutti i germi patogeni e di ridurre di oltre il

99 per cento il numero di quelli banali affinché il latte si conservi per un tempo che ne

consenta la distribuzione come alimento o la sua trasformazione nei vari prodotti

derivati.

Il latte pastorizzato, detto a "breve conservazione", si conserva per 3-4 giorni a

temperatura di 4-6 °C.

Sterilizzazione

Questo processo, distruggendo qualsiasi forma microbica vitale o vegetativa (spore),

mira a conservare il latte più a lungo. Di fatto non si raggiunge mai la sterilità assoluta,

bensì una sterilità commerciale che assicura la conservazione del latte per almeno 3 mesi

oppure 6 mesi (a temperatura ambiente) a seconda del tipo di trattamento, dopo di che si

riattivano gli enzimi.

Il metodo di sterilizzazione prevalentemente utilizzato è la sterilizzazione diretta

(oppure UHT: ultra high temperature) e può essere realizzato mediante scambiatori

termici simili a quelli utilizzati per la pastorizzazione o impianti nei quali la

sterilizzazione del latte avviene per contatto diretto con il vapore (uperizzazione).

Per poter conservare a lungo il latte sterilizzato ("a lunga conservazione"), occorre

realizzare in maniera asettica anche le successive operazioni di riempimento e

confezionamento (i contenitori di tetrapak, oggi i più usati, vengono sterilizzati ante

confezione e chiusi in condizioni di sterilità).

Le elevate temperature di sterilizzazione del latte possono provocare l’alterazione di

alcuni suoi componenti. Ad esempio la reazione tra lattosio e proteine porta alla

formazione di melanine che comportano un ingiallimento del prodotto; si denaturano

alcuni aminoacidi (lisina, metionina, alanina,, valina, cisteina) delle proteine del siero; la

distruzione delle vitamine più termosensibili (A, C e alcune del gruppo B).

Omogeneizzazione

E' un trattamento di stabilizzazione del latte inserito nella tecnologia della

sterilizzazione. Con questo processo vengono frantumati i globuli di grasso in modo che la

ridotta dimensione ne impedisce l’affioramento spontaneo durante la conservazione e

rende il latte più digeribile.

L’omogeneizzazione si effettua sempre prima della sterilizzazione in quanto consente un

più regolare e uniforme risanamento del latte. Consiste nel proiettare il latte, che

fuoriesce da un ugello sotto altissima pressione, contro matasse di acciaio inossidabile

Classificazione del latte destinato all’alimentazione umana

Il latte destinato all’alimentazione umana si distingue in:

latte pastorizzato prodotto con pastorizzazione bassa e lenta (scarsamente

commercializzato);

• latte fresco pastorizzato, prodotto con pastorizzazione alta e rapida;

• latte fresco pastorizzato di alta qualità, proveniente da stalle nazionali

controllate, caratterizzato da elevati contenuti di grasso ( 3,5%) e proteine (

3,2%);

latte sterilizzato a lunga conservazione risanato con sterilizzazione indiretta (in

contenitore) e scadenza a 180 giorni;

latte UHT a lunga conservazione risanato con sterilizzazione diretta e scadenza

a 90 giorni.

•

•

•

Ad eccezione del latte fresco pastorizzato di alta qualità che deve essere

commercializzato solo intero, tutti gli altri tipi di latte possono essere commercializzati

come latte intero, parzialmente scremato e magro.

A parità di peso, il latte scremato contiene la metà delle calorie di quello intero, ma

conserva la maggior parte delle sostanze nutritive, ad eccezione delle vitamine

liposolubili.

Latte concentrato e latte in polvere

La concentrazione del latte è un mezzo di conservazione che si ottiene mediante parziale

evaporazione dell’acqua sotto vuoto alla temperatura di 40-50 °C (latte concentrato circa 70 per cento di acqua).

Per la produzione di latte condensato (o latte concentrato zuccherato - circa 25 per

cento di acqua), la materia prima viene concentrata e addizionata di saccarosio per

assicurarne la conservabilità senza ricorrere alla sterilizzazione.

Con l’essiccazione totale si ricava invece il latte in polvere, che presenta una percentuale

di acqua residua variabile dal 2 al 7 per cento e che si rigenera perfettamente con

l’aggiunta d’acqua.

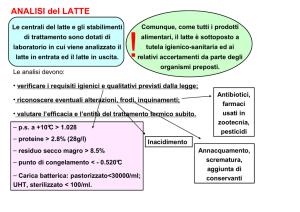

LE ANALISI CHIMICO-FISICHE DEL LATTE

Le analisi chimico-fisiche del latte consentono di:

1. Determinare il valore commerciale dei prodotti in relazione alla misura dei loro

componenti più essenziali;

2. Regolare le lavorazioni secondo la tecnologia più razionale al fine di garantire le

maggiori rese, assicurare l’uniformità della produzione, aumentare lo stato di

conservazione dei prodotti, ecc.;

3. Combattere le possibili adulterazioni e sofisticazioni.

Le più comuni analisi chimico – fisiche sono le seguenti:

1. DETERMINAZIONE DEL PESO SPECIFICO DEL LATTE E DEL SIERO

(LATTODENSIMETRO DI QUEVENNE)

2. DETERMINAZIONE DEL TENORE IN MATERIA GRASSA (METODO GERBER)

3. DETERMINAZIONE DEL TENORE IN MATERIA SECCA (METODO DIRETTO

FIL – IDF21: 1962 e METODO INDIRETTO) E DEL TENORE IN MATERIA

SECCA MAGRA

4. DETERMINAZIONE DEL TENORE DI PROTEINE TOTALI E DI CASEINA

(METODO STEINEGGER)

5. DETERMINAZIONE DEL TENORE IN LATTOSIO (METODO FEHLING)

6. DETERMINAZIONE DEL pH

7. DETERMINAZIONE DELL’ACIDITA’

8. DETERMINAZIONE DELL’INDICE CRIOSCOPICO (PUNTO DI

CONGELAMENTO)

DETERMINAZIONE DEL PESO SPECIFICO

Il peso specifico del latte a 15° C deve avere valori compresi fra 1,029 e 1,034 g/ ml.

Tali valori risultano superiori in caso di latte scremato, inferiori in caso di latte

annacquato. Per altro se la scrematura e l’annacquamento vengono effettuati sullo stesso

prodotto, nell’ambito di un 10%, non si verificano variazioni del peso specifico. In tale

circostanza sono le analisi del peso specifico del siero, della % di materia grassa e

dell’indice crioscopico a rivelare la sofisticazione. Per la determinazione si utilizza uno

speciale areometro, il LATTODENSIMETRO DI QUEVENNE, un’asta di vetro

contenente ad un’estremità della zavorra ed all’altra estremità una scala graduata in 29

tacche, comprese tra 14 e 42: le due cifre indicano la seconda e la terza decimale, quindi

si deve anteporre ad esse 1,0. Lo strumento incorpora un termometro ed è tarato a 15°C.

PRINCIPIO DEL METODO

Il peso specifico del latte è in relazione sia alle sostanze in soluzione ed in sospensione

(acqua e residuo magro) sia alle sostanze in emulsione (grassi). La determinazione è

basata sul Principio di Archimede: un corpo galleggiante (areometro) si immerge nel latte

fino a quando il peso del liquido spostato equivale al peso dell’areometro.

APPARECCHIATURA

Lattodensimetro di Quevenne

Cilindro da 300 ml

PROCEDIMENTO

Mescolare il latte per renderlo omogeneo capovolgendo o agitando il contenitore

Versarlo lungo le pareti del cilindro fino a circa 10 cm dal bordo, evitando la

formazione di schiuma

Introdurre con cautela il lattodensimetro, senza farlo aderire alle pareti

Dopo circa 1 minuto leggere il numero che risulta all’affioramento dell’asta graduata del

lattodensimetro (se si legge per esempio 31, significa che il peso specifico del latte è

1,031)

Leggere la temperatura del latte sul termometro incorporato: se questa è diversa da

15°C, ma comunque compresa tra 10 e 20 °C, occorre effettuare un calcolo correttivo

che consiste nell’aggiungere o togliere al valore letto 0,0002 per ogni grado di

temperatura rispettivamente superiore o inferiore a 15°C.

CALCOLO CORRETTIVO : ps 15°C = pst° + 0,0002 ( t - 15 )

DETERMINAZIONE DEL PESO SPECIFICO DEL SIERO

Il peso specifico del siero del latte a 15° C deve avere valori compresi fra 1,026 e 1,028

g/ ml.

Il peso specifico del siero, non contenendo quest’ultimo proteine e grassi, allontanati dal

latte tramite coagulazione, può variare entro limiti più ristretti.

APPARECCHIATURA

Lattodensimetro di Quevenne

Filtro

Imbuto

Becher

Cilindro da 300 ml

Pipetta da 2 ml

REAGENTI

Soluzione di cloruro di calcio CaCl2 con densità 1,1375 a 15 °C (preparata sciogliendo 20 g

di cloruro di calcio in 100 ml di acqua)

PROCEDIMENTO

PREPARAZIONE DEL SIERO SECONDO ACKERMANN

Introdurre nel cilindro 240 ml di latte e 2 ml di soluzione di cloruro di calcio

Scaldare il tutto a bagnomaria bollente per 15 minuti con lo scopo di far coagulare la

caseina

Raffreddare e filtrare con filtro a pieghe per separare la caseina ed ottenere il siero

limpido

Determinare il peso specifico come per il latte utilizzando il lattodensimetro. La

temperatura di riferimento è sempre 15°C. Analogo è il calcolo per la correzione della

temperatura.

Il siero può essere preparato anche facendo coagulare 200 – 250 ml di latte con 3 – 4 ml

di acido acetico al 20% (d = 1,028) e poi riscaldando a 45°C per 10 minuti.

In questo caso il peso specifico può arrivare a 1,029 g/ ml .

DETERMINAZIONE DEL TENORE IN MATERIA GRASSA

(METODO GERBER)

Il tenore in materia grassa del latte può variare tra il 3 e il 4,5 %

Il latte intero deve avere un tenore di grasso

3,2 %

Il latte parzialmente scremato deve avere un tenore di grasso compreso tra 1,5 e 1,8 %

Il latte scremato deve avere un tenore di grasso < 0,5 % (0,3% - D.M. 11/10/ 85)

I valori letti al butirrometro di Gerber sono di attendibilità pari a quelli ottenuti con il

metodo di riferimento Rose –Gottlieb .

PRINCIPIO DEL METODO

L’acido solforico H2SO4 e l’alcol amilico C5H11OH sono in grado di sciogliere tutti i

componenti del latte ad eccezione dei grassi, che possono essere separati per

centrifugazione. L’alcol amilico in particolare ha il compito di estrarre la materia grassa

impedendone la carbonizzazione.

APPARECCHIATURA

Butirrometro di Gerber

Tappo FIBU con spingitappo

Centrifuga

Pipette tarate da 1 ml e 10 ml

bagnomaria

REAGENTI

Acido solforico di densità 1,820 1,825 (preparato addizionando a 0,9 volumi di acqua

9,1 volumi di acido solforico concentrato densità 1,83 g/ml )

alcool amilico di densità 0,815 e p.e. 128 130 °C

PROCEDIMENTO

nel butirrometro pulito ed asciutto introdurre nell’ordine : 10 ml di acido solforico, 11

ml di latte a temperatura ambiente (omogeneizzato per travaso da un becher ad un

altro mediante scorrimento lungo le pareti per evitare la formazione di schiuma ) fatti

defluire lentamente lungo le pareti in modo da sovrapporre il latte all’acido con un

minimo di mescolamento, evitando di bagnare la zona in prossimità del tappo, e da

ultimo 1 ml di alcool amilico

chiudere subito il butirrometro con il tappo FIBU (aiutandosi con lo spingitappo),

avvolgerlo eventualmente in un panno ( avviene una reazione fortemente esotermica ),

capovolgerlo ripetutamente fino allo scioglimento del coagulo formatosi e quindi

immergerlo (con il tappo rivolto verso il basso) in un bagnomaria a 65 70 °C per 10

minuti circa

tolto dal bagnomaria il butirrometro viene posto nell’apposita centrifuga con il tappo

verso l’esterno a 1000 giri al minuto per circa 5 minuti (conviene operare su due

campioni uguali sistemati nella centrifuga in posizione diametralmente opposta allo

scopo di bilanciarla)

riportare il butirrometro col tappo verso il basso nel bagnomaria per 3 4 minuti a 60

70 °C. Nel butirrometro si osservano 3 strati:

a. in mezzo uno strato rosso scuro o talvolta violaceo composto dalle sostanze

organiche demolite dall’acido solforico

b. sopra uno strato oleoso trasparente di colore giallastro composto dalla sostanza

grassa

c. sul fondo uno strato sottile biancastro composto da sali minerali e sostanze

insolubili

togliere il butirrometro dal bagnomaria , agire rapidamente (*) sul tappo con lo

spingitappo facendo pressione e depressione per far coincidere con lo zero della scala

graduata (da 0 a 7 con divisioni in decimi) la linea di separazione degli strati rosso

scuro e giallastro in modo da leggere la % m/v di materia grassa.

(*) eseguire la lettura entro 20 secondi perché la temperatura dell’ambiente raffredda

con rapidità il butirrometro determinando una restrizione della colonna di grasso:

l’errore di questo raffreddamento è di circa 0,01% per ogni 5 °C.

OSSERVAZIONI

pulire il butirrometro quando è ancora caldo immergendolo varie volte in acqua calda e

poi nella soda

i tappi vanno lavati con soda tiepida e poi sciacquati con acqua fredda

le pipette sono tarate a 20°C; è quindi necessario che al momento del prelievo anche il

latte abbia la temperatura di 20°C

la densità dell’acido solforico deve essere costante e deve essere conservato in

contenitori a chiusura perfetta poiché, essendo molto igroscopico, assorbe umidità

dall’atmosfera e si diluisce: una densità minore fornisce percentuali di grasso superiori,

mentre una densità maggiore non altera i risultati , ma colora la materia grassa

rendendo la lettura più difficile.

DETERMINAZIONE DEL TENORE IN MATERIA SECCA (METODO DIRETTO

FIL – IDF21: 1962 e METODO INDIRETTO) E DEL TENORE IN MATERIA

SECCA MAGRA

Il valore del tenore in materia secca deve essere pari al 12 – 13 %.

La materia secca del latte è la sostanza che resta alla fine del processo di essiccazione

espressa in % in massa (% m/m).

La determinazione della materia secca consente di avere indicazioni sull’annacquamento o

sulla scrematura del latte: entrambe le operazioni comportano una sua diminuzione.

PRINCIPIO DEL METODO

L’analisi comporta la determinazione dell’umidità del latte mediante evaporazione in

stufa.

APPARECCHIATURA

Bilancia analitica

Essiccatore munito di un essiccante quale gel di silice addizionato di un indicatore di

umidità

Stufa termostatata a 102 2 °C

Capsule di porcellana a fondo piatto, alte 20 25 mm, di diametro 50 75 mm,

complete di coperchio a tenuta

Bagnomaria bollente

PROCEDIMENTO

PREPARAZIONE DEL CAMPIONE

Portare il latte a 20 25°C, mescolarlo accuratamente in modo da avere una

distribuzione omogenea del grasso evitando la sua separazione o la formazione di

schiuma.

Riscaldare la capsula vuota con il coperchio accanto nella stufa a 104 °C per almeno 30

minuti. Porre il coperchio sulla capsula e trasferirla immediatamente nell’essiccatore.

Lasciar raffreddare a temperatura ambiente per almeno 30 minuti e pesarla con la

precisione di 0,1 mg

Pesare quindi nella capsula, con la precisione di 0,1 mg, 5 g (oppure 10 g) di latte

Riscaldare la capsula con il latte per 30 minuti nel bagnomaria bollente

Riscaldare la capsula con accanto il coperchio nella stufa a 104 °C per 2 ore

Rimettere il coperchio, togliere la capsula dalla stufa e rimetterla nell’essiccatore per

altri 30 minuti e quindi pesare con la precisione di 0,1 mg

Riscaldare la capsula con accanto il coperchio nella stufa a 104 °C per 1 ora

Rimettere il coperchio, togliere la capsula dalla stufa e rimetterla nell’essiccatore per

altri 30 minuti e quindi pesare con la precisione di 0,1 mg

Ripetere le operazioni di riscaldamento, essiccazione e pesata finché la differenza tra

due pesate successive sia pari o inferiore a 0,5 mg. Registrare il più basso valore di

massa trovato.

CALCOLI

Il contenuto in materia secca T è espresso dalla relazione:

M2 - M0

T = --------------------- x 100

M 1 - M0

T = contenuto in materia secca espresso in % m/m

M0 = massa in g della capsula e del coperchio

M1 = massa in g della capsula, del coperchio e del campione umido (latte)

M2 = massa in g della capsula, del coperchio e del campione essiccato.

Annotare il valore ottenuto a meno dello 0,01 % m/m.

Ripetibilità r: 0,10 % m/m

Riproducibilità R: 0,20 % m/m

DETERMINAZIONE DEL TENORE IN MATERIA SECCA (RESIDUOSECCO) –

METODO INDIRETTO

Il tenore in materia secca, una volta effettuate le determinazioni del peso specifico e

del tenore in materia grassa, si può ricavare con la FORMULA DI FLEISCHMANN:

( 100 x ps - 100)

% MATERIA SECCA = 1,2 G + 2,665 -----------------------------ps

G = % m/ v in materia grassa

ps = peso specifico del latte a 15 °C

TABELLA 14 - MATERIA SECCA IN RAPPORTO A MATERIA GRASSA E PESO

SPECIFICO

DETERMINAZIONE DEL TENORE IN MATERIA SECCA MAGRA (RESIDUO

SECCO MAGRO)

Il tenore in materia secca magra (residuo secco magro) deve essere non inferiore

all’8,70 % (se il tenore in materia grassa supera il 3,15 % deve essere non inferiore

all’8,50 %).

Valori inferiori all’8,50 % rendono il latte sospetto di annacquamento: per tale motivo si

determina l’indice crioscopico. Un elevato valore del tenore in materia secca magra indica

un’elevata percentuale di sostanze proteiche e quindi una buona resa di trasformazione in

formaggio.

Il tenore in materia secca magra è dato dall’insieme dei costituenti del latte escluso il

grasso.

Viene determinato mediante CALCOLO:

% MATERIA SECCA MAGRA = % MATERIA SECCA - % MATERIA GRASSA

DETERMINAZIONE DEL TENORE DI PROTEINE TOTALI E DI CASEINA

(METODO STEINEGGER)

PRINCIPIO DEL METODO

Si tratta di un metodo volumetrico basato sulla reazione di Schiff tra i gruppi amminici

liberi delle proteine e l’aldeide formica. I gruppi amminici delle proteine vengono bloccati

dall’aldeide, lasciando liberi e quindi titolabili i gruppi carbossilici.

REAGENTI

Soluzione di aldeide formica al 40% (preparata di fresco) neutralizzata con idrossido

di sodio NaOH 0,1 N in presenza di fenolftaleina

Soluzione di idrossido di sodio NaOH 0,25 N

Fenolftaleina (soluzione alcoolica all’ 1%)

APPARECCHIATURA

Becher

Pipette da 5 e da 50 ml

PROCEDIMENTO

L’analisi si effettua sul latte di cui si è già determinato l’acidità espressa in gradi ° SH.

Aggiungere a 50 ml di latte neutralizzato di colore rosa, 5 ml della soluzione di aldeide

formica al 40% neutralizzata con idrossido di sodio NaOH 0,1 N in presenza di

fenolftaleina

Continuare la titolazione del latte, che con l’aggiunta di fenolftaleina è diventato

nuovamente bianco (l’aldeide formica determina un aumento dell’acidità) con la

soluzione di idrossido di sodio NaOH 0,25 N fino a riottenere il viraggio al rosa pallido

persistente per almeno 30 secondi.

CALCOLI

TENORE IN PROTEINE TOTALI (% m/v) = a x 2 x 0,485

a = ml di NaOH 0,25 N usati nella seconda titolazione

TENORE IN CASEINA (% m/v ) = a x 2 x 0,375

a = ml di NaOH 0,25 N usati nella seconda titolazione

Sia nella determinazione dell’acidità (° SH), che in quella delle proteine si può operare

direttamente su 100 ml di latte: in questo caso nel calcolo non si moltiplica per 2.

DETERMINAZIONE DEL TENORE IN LATTOSIO (METODO FEHLING)

REAGENTI

Acido acetico glaciale

Soluzioni A e B di Fehling

Soluzione al blu di metilene

APPARECCHIATURA

palloni tarati da 100 ml e da 250 ml

pipette da 10, 20 e 100 ml

buretta da 50 ml

bagnomaria

bunsen, treppiede e reticella

PROCEDIMENTO

Pesare 20 g di latte in un pallone tarato da 100 ml, aggiungere 20 ml di acqua distillata

e 3 o 4 gocce di acido acetico glaciale

Tappare, agitare e porre a bagnomaria a 100°C per 10 minuti in modo da favorire la

separazione delle proteine e della materia grassa dal siero contenente il lattosio

Raffreddare a 15 °C e portare a 100 ml con acqua distillata; agitare e filtrare

raccogliendo il liquido (siero)

Con il siero (diluito 1: 5) riempire la buretta

In un pallone a fondo piano da 250 ml porre 5 ml di liquido di Fehling A, 5 ml di liquido

di Fehling B, 40 ml di acqua distillata e un po’ di pietra pomice

Portare il tutto ad ebollizione vivace alla fiamma del bunsen. Raggiunta l’ebollizione si

titola con il siero fino allo scoloramento del blu tipico del liquido di Fehling e la

comparsa del colore rosso mattone (circa 6 – 6,5 ml di siero ) sempre all’ebollizione

Lasciare bollire ancora 3 minuti, aggiungere 3 gocce di blu di metilene e far bollire per

altri 6 minuti fino alla ricomparsa del colore rosso mattone.

CALCOLI

La % m/ m di lattosio monoidrato è data dalla relazione:

0,0676 x 100 x 5

LATTOSIO MONOIDRATO (% m/m) = -----------------------------A

A = ml di siero impiegati nella titolazione

5 = numero di diluizioni effettuate

0,0676 = g di lattosio monoidrato necessari per ridurre 10 ml di liquido di Fehling.

DETERMINAZIONE DEL pH

Il pH di un latte normale fresco varia fra 6,6

6,7 .

Il pH evidenzia l’acidità "attuale" (stato di freschezza del latte), mentre l’acidità

titolabile evidenzia l’acidità totale, in quanto tiene conto anche degli ioni idrogeno non

dissociati.

Il pH ha influenza sulla coagulazione della caseina per la fabbricazione del formaggio e

dello yogurt, nonché sulla rottura dei globuli di grasso per trasformare il latte in burro.

REAGENTI

Soluzione tampone a pH 7

APPARECCHIATURA

pH –metro

PROCEDIMENTO

dopo una preliminare taratura di controllo dell’elettrodo del pH – metro immergendolo

in una soluzione tampone a pH noto, lavare ed asciugare con carta da filtro la

membrana dell’elettrodo

introdurre l’elettrodo nel latte, portando il correttore della temperatura alla

temperatura della sostanza in esame

attendere alcuni secondi per la compensazione della temperatura ed effettuare la

lettura del pH

provvedere alla pulizia della membrana eliminando i residui secchi con etere di petrolio

e i residui di sostanze proteiche con una soluzione al 2% di citrato. Sciacquare con

acqua distillata e lasciare l’elettrodo immerso nell’acqua distillata.

TABELLA 15- RELAZIONE

PH

STATO DI CONSERVAZIONE

6,7 latte normale

6,5 acidificazione incipiente

6,3 acidificazione leggera

6,1 acidificazione avanzata

5,9 acidificazione avanzata

5,7 acidificazione avanzata

5,2 latte acido

4,5 latte coagulato

7,1 latte patologico

DETERMINAZIONE DELL’ACIDITA’

L’acidità del latte normale fresco è di 7

8 ° SH (SOXHLET – HENKEL)

Il latte possiede una lieve acidità naturale, dovuta ad alcuni acidi organici (acido citrico)

ed inorganici (acido carbonico) sia liberi sia legati alle micelle di caseina. Inoltre, subito

dopo la mungitura, il latte tende ad acidificare per fermentazione del lattosio ad acido

lattico ad opera dei batteri lattici.

L’acidità del latte si esprime in:

a. GRADI SOXHLET- HENKEL (° SH) = ml di idrossido di sodio NaOH 0,25 N

utilizzati per titolare 100 ml di latte.

b. % ACIDO LATTICO = g di acido lattico presenti in 100 ml di latte

= ml NaOH 0,25 N x ¼ eq/l x 90 eq/l x 1/1000 ml/l

= ° SH x 0,0225

REAGENTI

soluzione di idrossido di sodio 0,25 N

indicatore fenolftaleina

APPARECCHIATURA

buretta da 50 ml

beuta da 100 ml

pipetta da 50 ml

PROCEDIMENTO

prelevare 50 ml di latte ed introdurli nella beuta

aggiungere 6 gocce di fenolftaleina e titolare con la soluzione di NaOH 0,25 N fino a

colorazione rosea persistente (pH = 8,3)

Per cogliere esattamente il viraggio operare in ottime condizioni di luce e confrontare il

risultato con il latte naturale.

CALCOLI

ACIDITA’ IN GRADI SOXHLET – HENKEL (°SH) = a x 2

ACIDITA’ IN % ACIDO LATTICO = a x 2 x 0,0225

a = ml di NaOH 0,25 N utilizzati nella titolazione

2 = per riferire il valore a 100 ml dal momento che per comodità si sono titolati 50 ml di

latte

TABELLA 16- RELAZIONE TRA ACIDITA’ (° SH) E TIPO DI LATTE

6-7

Latte di cattiva coagulazione

7-8

Latte normale

8 - 8,5

Latte sub-acido (di difficile conservabilità)

8,5 - 9

Latte acido (di cattiva conservabilità)

9 - 10

Latte acido anche al sapore (coagula all’ebollizione)

> 10

Latte che coagula al calore

DETERMINAZIONE DELL’INDICE CRIOSCOPICO

(PUNTO DI CONGELAMENTO)

latte normale fresco deve avere indice crioscopico inferiore a - 0,520 °C.

L’indice crioscopico può avere normali variazioni stagionale da - 0,530 °C a - 0,575 °C:

l’abbassamento è più consistente nei mesi freddi, mentre l’aumento, più evidente nei mesi

caldi, può essere dovuto ad un alto tenore in sali minerali della razione alimentare.

L’indice crioscopico è il parametro meno variabile del latte fresco e con la sua

determinazione si riesce a stabilire se il latte è stato annacquato e, in caso affermativo,

in che misura. L’aggiunta di acqua fa diminuire la concentrazione di sali e lattosio e quindi

fa avvicinare a 0°C la temperatura di congelamento del latte.

Il latte proveniente da vacche ammalate ha un indice crioscopico compreso tra - 0,56°C

+ 0,610°C e nelle vacche affette da mastiti streptococchi che può arrivare a + 0,81°C.

La determinazione dell’indice crioscopico può essere effettuata su campioni di latte la cui

acidità espressa in acido lattico non risulti superiore a 0,18 g di acido lattico per 100 ml

di latte (D.M. 26 marzo 1992).

Si può effettuare la prova anche su latte acido detraendo dal risultato il valore 0,05 per

ogni grammo di acidità, espressa in acido lattico, superiore a 1,2.

REAGENTI

Acqua bidistillata

Miscela frigorifera preparata con 1 kg di ghiaccio tritato mescolato con 250 g di

cloruro di sodio

Alcool etilico

APPARECCHIATURA

Crioscopio di Beckmann

PROCEDIMENTO

Azzeramento della scala del termometro del crioscopio mediante la determinazione del

punto di congelamento dell’acqua:

Mettere nel recipiente di vetro una miscela frigorifera avente la temperatura di – 5°C

circa nella quale immergere il provettone contenente alcool etilico e la provetta

crioscopica contenente il termometro. Attendere che il mercurio scenda a - 5°C

Introdurre nel tubo laterale della provetta crioscopica un volume di acqua bidistillata

(50 ml) tale da ricoprire il bulbo del termometro

Azionare l’agitatore (40 – 50 movimenti a minuto con ampiezza di 2 – 3 cm) ed

attendere che il mercurio scenda a - 2°C

Spegnere l’agitatore e, per il fenomeno della sopra fusione, il mercurio scenderà fino

alla base della scala per poi risalire e fissarsi al punto di congelamento dell’acqua

bidistillata

Fissare l’indice del crioscopio in corrispondenza del punto di arresto del mercurio e

spostare la scala in modo che lo zero coincida con l’indice stesso (termometri di

Winter). La temperatura rimane costante durante il congelamento, si abbassa solo dopo

che tutta l’acqua bidistillata si è completamente solidificata. La sopra fusione può

essere evitata aggiungendo alla provetta un cristallo di ghiaccio che fa da germe di

cristallizzazione.

Sostituire nella provetta crioscopica l’acqua con il latte (50 ml) lavandola più volte con

esso, chiuderla con il tappo munito di termometro ed inserirla nel bagno refrigerante

Avviare l’agitatore e seguire la contrazione del mercurio che, dalla bolla di espansione,

si ritira sotto lo zero (quando raggiunge - 1,5°C o - 2 °C spegnere l’agitatore e notare il

fenomeno della sopra fusione), risale rapidamente per arrestarsi al punto di

congelamento del latte

Riconfermare il valore letto, estraendo la provetta crioscopica, riscaldandola

leggermente con la mano e ripetendo la prova. Quindi annotare la temperatura di

congelamento del latte.

CALCOLI

INDICE CRIOSCOPICO(°C) = T - T1

T = temperatura di congelamento dell’acqua

T1 = temperatura di congelamento del latte.

DETERMINAZIONE DELL’ATTIVITA’ PEROSSIDASICA

PRINCIPIO DEL METODO:

L’enzima perossidasi decompone il perossido di idrogeno. L’ossigeno atomico liberato

ossida l’1,4-fenilendiammina che è incolore trasformandola in indofenolo di colore viola.

La comparsa di tale colore indica la presenza dell’enzima perossidasi nel latte; l’intensità

del colore è proporzionale alla concentrazione dell’enzima.

REAGENTI:

SOLUZIONE DI 1,4- FENILENDIAMMINA: Sciogliere in acqua calda a 50° 2 g di 1,4fenilendiammina (C6H8N2) e portare a 100 ml. Versare la soluzione in una bottiglia scura

con un tappo di vetro e conservarla al fresco e al riparo dalla luce. Uno o due giorni

dopo la preparazione una soluzione di 1,4-fenilendiammina forma un deposito e non è più

utilizzabile.

SOLUZIONE DI PEROSSIDO DI IDROGENO: Diluire con acqua 9 ml di perossido di

idrogeno al 30% e portare a 100 ml . Per stabilizzare aggiungere 1 ml di acido solforico

concentrato per litro di soluzione. La soluzione preparata è stabile per un mese se

viene tenuta al fresco e al riparo dalla luce in una bottiglia con tappo di vetro evitando

qualsiasi contatto con composti organici

PREPARAZIONE:

Aggiungere 3 ml di acqua distillata ad una delle due provette contenenti il reattivo in

polvere.

Agitare bene sino a completo scioglimento del contenuto.

Versare la soluzione così ottenuta in uno dei due flaconi di reagente A. Da questo

momento la durata del prodotto è di circa un mese. Il cambio di colore del liquido rivela

l’immediata scadenza

ESECUZIONE:

Introdurre nella provetta 5 ml di latte da esaminare.

Aggiungere 5 gocce di reattivo A preparato nel modo sopra descritto.

Aggiungere 3 gocce di reattivo B

UVA e VINO

Uva nella storia

Anticamente, l'uva era consigliata come potente antidoto contro lo stress psicofisico associato ad ansie,

preoccupazioni ed astenia, efficace soprattutto quando il succo d'uva veniva mescolato a rametti di

rosmarino. Attualmente, l'uva è stata rivalutata in chiave positiva: si è osservato che questo frutto è una

vera e propria risorsa a tutti gli effetti, il cui utilizzo spazia dall'ambito cosmetico al fitoterapico,

dall'alimentare al medico.

Simbolo dell'autunno e del dio Bacco, la pianta di vite, con

i suoi grappoli d'uva, è da sempre gradita ed apprezzata per

merito della dolcezza dei suoi frutti, delle qualità

organolettiche uniche, del buon apporto energeticonutrizionale e, soprattutto, delle virtù medicamentose

legate alle preziose sostanze racchiuse negli acini e nelle

foglie.

Origine, diffusione e varietà

È possibile scorgere la vite spontanea in numerose aree

dell'Europa del Sud e dell'Asia occidentale; globalmente,

si annoverano numerosissime varietà di uva, oltre 8.000, di

cui circa 1.600 sono coltivate nelle fasce climatiche

tipicamente temperate. Ad ogni modo, nonostante le

innumerevoli varietà, una nota di merito spetta senza

dubbio a Vitis vinifera, dalla quale derivano tutti i vitigni

italiani per uve da tavola ed uve da vino. Altra specie

degna di esser menzionata è la Vitis labrusca, tipicamente americana, coltivata in Italia - seppur

marginalmente - come uva da tavola.

Poniamo l'attenzione sulla specie più importante: Vitis vinifera viene suddivisa in due grandi

sottospecie, V. vinifera subsp. Vinifera (a sua volta catalogata in numerosissime cultivar) e V. vinifera

subsp. Sylvestris (sottospecie spontanea assai diffusa, anche se priva d'interesse agronomico).

PERIODO…

La vendemmia si svolge prevalentemente nel mese di settembre, ma come al solito a farla da padrone

è il clima.

Durante la fermentazione, quando il mosto che si sta trasformando in vino raggiunge i 3-5 gradi

alcolici, avviene un piccolo miracolo che “salva” il futuro vino dalla fermentazione selvaggia.

’annata è stata piovosa, come quella del 2005, l’uva matura più tardi, e i grappoli che daranno vino

rosso ad esempio vengono raccolti all’inizio di ottobre. Ciò perché l’uva rossa ha bisogno di più

tempo per aumentare il grado zuccherino dell’uva, l’intensità del colore, i tannini e le altre

sostanze presenti nell’acino. Se l’annata è stata secca, invece, l’uva bianca potrebbe essere raccolta

anche a fine agosto: se i grappoli di uva bianca “prendono troppo sole”, infatti, rischiano di

perdere parte della freschezza, dell’acidità e di altri profumi.

RACCOLTA…

La raccolta (che nelle grandi aziende che poco badano alla qualità può essere fatta meccanicamente)

deve essere effettuata a mano da persone preparate, che devono attenersi innanzitutto alle due principali

regole: non eseguire la raccolta nelle ore più calde della giornata ed evitare il più possibile di

schiacciare gli acini con conseguente fuori uscita di succo d’uva (il mosto). Le due cose sono

strettamente collegate: sulla buccia si trovano dei microrganismi, i cosiddetti lieviti cattivi, i quali, una

volta giunti sul fondo della cassetta assieme al mosto degli acini schiacciati, iniziano la fermentazione

selvaggia. Essa rappresenta decisamente un fatto molto negativo, poiché questi microrganismi

generano enzimi che non producono alcol bensì portano il vino, ad esempio, all’ossidazione dandogli

una colorazione marroncina decisamente poco invitante e contemporaneamente alterano i profumi del

vino. Bisogna poi evitare le ore calde semplicemente perché il caldo accelera la fermentazione

selvaggia.

DIRASPATURA,PIGIATURA E PRESSATURA…

I grappoli, raccolti in piccole cassette di legno o plastica, vengono portati il più presto possibile al

fresco della cantina, dove apposite macchine provvedono in primo luogo alla diraspatura, che è la

separazione degli acini dal raspo. Segue poi la pigiatura, cioè l’operazione compiuta da una coppia di

rulli che schiaccia gli acini in modo da far uscire il mosto. Infine avviene la pressatura, che consente

di separare le bucce residue dal liquido. Al fresco della cantina (dove la temperatura si aggira attorno ai

20°C) la fermentazione selvaggia è molto rallentata, mentre è agevolata la fermentazione dei lieviti

“buoni” che permettono la trasformazione degli zuccheri in alcol.

FERMENTAZIONE….

È la reazione chimica che permette la trasformazione degli zuccheri in alcol. Essa avviene grazie a

degli enzimi prodotti dai lieviti. Esistono centinaia di lieviti, alcuni dei quali, come abbiamo visto,

cattivi. Importante anche in questa fase è il ruolo della temperatura: se l’ambiente è troppo freddo

(5-10°C o meno) i lieviti smettono di produrre gli enzimi e la fermentazione si blocca, mentre se le

temperature sono superiori ai 21°C i profumi tendono ad evaporare e il vino perde le sue

caratteristiche gusto-olfattive. Perciò è importante che il mosto conservi una temperatura costante

durante tutto il periodo di fermentazione, che dura una o due settimane. Si ottiene così il cosiddetto

vino nuovo.

TRAVASO…

Durante la fermentazione, quando il mosto che si sta trasformando in vino raggiunge i 3-5 gradi

alcolici, avviene un piccolo miracolo che “salva” il futuro vino dalla fermentazione selvaggia: quasi

tutti i lieviti cattivi, i microrganismi delle bucce, muoiono soffocati dall’alcol e s’interrompe la

fermentazione selvaggia. Quando poi il vino ha raggiunto la sua maturazione alcolica, anche i

lieviti buoni non hanno più di che nutrirsi e passano ad una fase latente, adagiandosi sul fondo

delle botti in cui il vino sta fermentando. Per evitare quindi che questi depositi rovinino il vino, si

esegue il travaso, un’operazione che permette di mettere il vino in botti pulite escludendo i lieviti

latenti, portatori di un gusto sgradevole.

MATURAZIONE…

Comincia così l’ultima fase prima dell’imbottigliamento: la maturazione, che serve a far emergere i

profumi secondari e più caratteristici dei vini. Essa avviene in un periodo di tempo estremamente

vario, che va da un mese (il vino novello) ad alcuni anni, per alcune specie pregiate. Altro importante

dettaglio tecnico da non trascurare: durante la maturazione, le botti devono essere riempite fino

all’orlo poiché è necessario che il vino non entri in contatto con l’aria.

Così un anno è passato, e mentre l’agricoltore ha già ricominciato a lavorare nelle sue vigne per

eseguire l’importante fase della potatura secca, che darà la forma d’allevamento alla pianta, il vino

che amorevolmente ha seguito per 365 giorni ha appena iniziato una nuova fase della sua vita.

Il vino: diretto derivato dell'uva da cui trae proprietà benefiche nonchè una discreta varietà per

accontentare anche chi non regge la monotonia nel proprio regime alimentare.

Anche i proverbi popolari vengono in aiuto di questa tipica bevanda, sollecitando al consumo di mezzo

bicchiere di vino al giorno per trarne beneficio generale o, nel migliore dei casi, persino una maggiore

estensione del proprio periodo di vita ed il vedere allontanarsi lo spettro di varie patologie

decisamente ostiche da combattere una volta contratte.

Ma procediamo per ordine: è sì vero che il vino, così come il consumo protratto e moderato di alcolici

non soggetti a processi di lavorazione esagerati tendono ad allungare la vita del soggetto: bisogna

tuttavia sottolineare quel moderato, dato che la differenza tra beneficio e malessere in questo caso è

alquanto impercettibile ad occhio non attento.

Tra le proprietà comuni alle varie tipologie di vino vi è una decisa ed intensa azione volta a prevenire

complicazioni cardiovascolari: non è infatti un mistero che rappresenti un vero e proprio salvavita

contro i primi sintomi di problemi ben più gravi, fra cui spiccano anche casi di infarto.

Vi è anche una inaspettata concentrazione di polifenoli, molecole presenti anche in alcuni alimenti (di

cui la dieta mediterranea è notevolmente ricca) che aiutano in modo sensibile la lotta ai radicali liberi e

più in generale prevengono un invecchiamento precoce del proprio organismo, sia considerando le sue

funzioni che da un punto di vista puramente estetico.

Sarebbe lecito pensare che le qualità espresse da un vino bianco piuttosto che una varietà rossa

possano essere differenti, in quanto prodotti derivati da un diverso tipo di uva: tuttavia le proprietà che

posseggono sono pressapoco le stesse, sebbene si ipotizzi che il vino rosso contenga una maggiore

concentrazione di resveratrolo risultando quindi maggiormente adatto ad esercitare una blanda azione

antiossidante.

L'olivo e l’olio

La pianta sempreverde dalle caratteristiche foglie ellittiche dell'olivo appartiene al genere delle

Oleacee. La specie è Europea e tale denominazione sta ad indicare che l'areale originario della pianta

sono le coste del bacino mediterraneo, con un grosso riferimento all'antica Grecia e a Roma.

La sottospecie dell'olivo molto diffusa nel paesaggio mediterraneo è la sativa.

La pianta è meritatamente il simbolo dell'ambiente mediterraneo visto che si adatta perfettamente al

clima temperato ed ai suoli calcarei propri delle zone rocciose, cioè dove si trovano terre fertili e

permeabili.

La pianta, però, sa adattarsi anche ad altre condizioni ambientali, a patto che non sia sottoposta al

ristagno dell'acqua.

Gli oliveti hanno una struttura un pò anarchica che rispecchia principalmente la natura dei terreni scelti

per la piantagione, in prevalenza aree collinari e montane, e la presenza dell'olivastro. In effetti, vista la

lentezza propria l'olivo che produce il proprio frutto almeno 15 anni dopo la piantagione e che la pianta

raggiunge la maturazione dopo circa 25 anni, c'è l'abitudine di privilegiare lo sfruttamento delle piante

selvatiche, magari innestandovi le olive di migliore qualità, ed anche l'usanza di consociare l'oliveto

con altre colture, come quella degli ortaggi e dei legumi, scelta attuata per compensare almeno in parte

le spese dell'impianto delle olive.

La consociazione si ha, inoltre, per compensare il fatto che l'olivo produce il suo frutto ogni due anni

visto che l'anno di ''magra'' serve alla pianta per prepararsi alla produzione dell'anno successivo.

L'oliveto ha bisogno di cure paricolari. Tra quelle annuali si ha l'aratura a febbraio, maggio e dicembre,

procedimento che non deve andare troppo in profondità nel terreno in modo da non danneggiare la

pianta.

Per evitare i danni della caratteristica siccità estiva che porta il conseguente inaridimento del suolo si

attua una zappatura ancora più leggera in modo da eliminare le crepe del terreno.

Particolarità della pianta è il suo processo fecondativo: molte piante non possono utilizzare il proprio

polline per soddisfare tale fase, per cui occorre garantire, negli stessi impianti, la presenza di vari tipi di

pianta ma con fiori che danno un polline compatibile con quelle presenti nello stesso impianto.

La maturazione delle olive non è contemporanea ed omogenea, per cui la raccolta del frutto non può

affidarsi a dei canoni precisi e scientifici, ma alla singola scelta degli operatori del settore sul tipo di

olio che si vuole ottenere.

Fioritura ed Invaiatura

Alcune parole vanno spese per la fioritura. L'albero dell'olivo ha una forma che condensa in sé la grazia

e la bellezza: la splendida grazia delle chiome rigogliose e delicate, che si innestano su un tronco

nervoso, nodoso e spesso robustissimo.

Da maggio a giugno l'ulivo si copre quasi interamente di piccoli fiori color avorio. Una volta appassiti i

fiori, in circa tre mesi, l'olivo porta a termine il compito stagionale e l'oliva, da verde, invaia sul

violetto-rossiccio.

A questo punto la maturazione è giunta a pieno compimento. Al sopraggiungere dell'invaiatura l'oliva

andrebbe raccolta (a qualunque scopo). Non prima né dopo, bisogna raccoglierla. Prima, la resa d'olio

sarebbe nettamente inferiore, a vantaggio di un aroma più fruttato; dopo, a tutto vantaggio della resa,

avremmo però conseguenze spiacevoli quali un'eccessiva acidità ed un colore meno puro. Va

rammentato che il prodotto che si ottiene dal trattamento delle olive cadute o malate, che i romani

chiamavano ''caducum'', trattato con il sale, veniva destinato all'alimentazione degli schiavi, ai quali

certo non si badava di procurare un'alimentazione adeguata.

Tecniche di produzione

La tecnica di produzione dell'olio di oliva si è evoluta insieme alla tecnologia ma alcuni metodi sono

rimasti più o meno invariati anche nel corso di millenni.

Innanzitutto la raccolta delle olive avviene spesso a mano. Si sono sviluppati strumenti e sistemi

alternativi, si impiegano spesso le reti o strumenti meccanici innovativi, ma la racconta manuale

garantisce la preservazione della qualità dell'olivo e quindi dell'olio fino ad un punto che non si può

ragionevolmente supporre di raggiungere altrimenti.

Dopo la fase della racconta le olive vengono disposte nelle ceste e portate nei frantoi dove, subito dopo

la cernita ed il lavaggio, possono essere sottoposte alla pressatura ed alla frangitura.

La peculiarità che fa della raccolta manuale un sicuro indizio di qualità per l'olio che verrà prodotto

risiede nell'attenzione e nella cura che possono essere impiegate in un procedimento non 'serializzato'

ed affidato alle macchine. Le olive non devono restare né troppo a lungo sui rami né per terra, pena la

macerazione delle stesse con prevedibili conseguenze sulla qualità dell'olio e sul suo sapore.

Prima di procedere alla torchiatura le olive vengono private di foglie e picciolo. Oggi disponiamo di

macine di notevole potenza, mentre in tempi passati, dopo la prima spremitura che rendeva non più del

40% dell'olio, si aggiungeva dell'olio bollente e si procedeva a successive torchiature, di solito almeno

due, per estrarre tutto l'olio residuo. La prima torchiatura, allora, veniva propriamente distinta dalle

successive per mezzo della denominazione di 'spremitura a freddo'. Al giorno d'oggi, invece, la

torchiatura non avviene a più riprese ma in un'unica fase e tutto il residuo, la sansa di oliva, verrà

riciclato con operazioni di ulteriore raffinazione per produrre il cosiddetto 'olio di sansa'.

Mediamente, la quantità di olio extravergine che si può ricavare dall'olivo si aggira intorno al 15-30 %

della quantità originaria di frutto, con un 30 % almeno di olio di sansa.

La Raccolta delle Olive

I sistemi di raccolta e trattenimento delle olive sono tutt'altro che banali.

Una delle principali difficoltà consiste nella ''materia'' in sé stessa: la drupa dell'olivo è un frutto

delicato e va maneggiato con cura. Apparentemente dovrebbe essere un concetto scontato ma in realtà,

a quanto pare, le cose sono sempre andate diversamente. Per secoli e presso quasi tutti i popoli del

Mediterraneo, senza sostanziali differenze, la suddetta regola della cura e del rispetto della drupa

dell'olivo, teoricamente asserita, fu sempre disattesa. La conseguenza pratica fu la stessa in tempi e

luoghi diversi: la qualità scadente dell'olio di oliva prodotto.

Molto più dei danni provocati dalla mosca, dalle avversità del clima e dai terreni poco adatti alla

coltivazione in questione, fu proprio questa superficialità nel processo di raccolta (e quindi di

produzione) a causare l'immissione sul mercato di tanti oli lampanti o comunque poco digeribili.

I presupposti perché ciò si verificasse c'erano tutti. Il concetto era ovvio persino presso gli antichi

Romani, tanto che Plinio metteva in guardia da pratiche agricole dissennate, sostenendo che l'olivo non

andasse né abbacchiato con virgulti, né maltrattato in alcun modo.

Consideriamo quindi la faccenda da vicino, per capire perché il frutto dell'olivo sia un frutto facilmente

danneggiabile, fatto che in ogni caso non salta subito all'occhio con evidenza. L'unico modo serio per

farlo è quello di porre attenzione a tutti gli accorgimenti che devono essere messi in atto durante la

raccolta delle olive. Questi accorgimenti dovranno essere presi in esame a partire da un ricerca su

l'olivo, su come è costituito e su come i suoi componenti possano interagire, in positivo o negativo, con

gli strumenti ed i sistemi di raccolta.

Olio e accorgimenti per la raccolta

Il frutto dell'olivo è composto da una buccia esterna fine (epicarpo) e da una polpa (citoplasma) in cui

sono immersi degli alveoli o vacuoli, per così dire delle cellette che contengono la maggior parte

dell'olio e che sono immerse in un'acqua di vegetazione naturale; da un nocciolo (nucleo) che, per

quanto in maniera meno rilevante, contiene anch'esso dell'olio.

Un primo accorgimento è quello che ci dice che l'olio, perché si mantenga integro e puro, non deve

andare a mescolarsi per troppo tempo all'acqua di vegetazione che è contenuta nella stessa polpa. La

conseguenza di un eventuale prolungato contatto tra le sostanze oleose e l'acqua di vegetazione

provocherebbe un rapido ed incisivo degrado delle prime. Nel dettaglio, accade in questa situazione che

gli enzimi attacchino i grassi e come conseguenza l'olio tenderà ad acidificare ed irrancidire. Da questo

primo accorgimento, nel caso in cui si punti ad ottenere un olio di buona qualità, ne seguono altri

altrettanto fondamentali, che riportiamo di seguito:

1) Le olive devono essere raccolte quando i vacuoli sono ancora al massimo della loro tensione, prima

che si rompano a causa di una maturazione troppo avanzata. Si tratta della cosiddetta fase

dell'invaiatura, che è evidente all'occhio per il rapido mutare del colore dell'oliva, dal verde al rossiccio.

2) Le olive devono essere raccolte rigorosamente a mano, albero per albero, poggiando agli alberi delle

leggere scale, con sotto una rete che deve restare distesa dalla mattina fino al tramonto e non di più,

levando le olive raccolte prima di sera, non lasciandole cioé a cielo aperto. Bisogna fare attenzione,

altresì, a non pestarle con i piedi, con le scale o in qualunque altro modo o a comprimerle.

3) Il raccolto, giorno dopo giorno, va sistemato su telai in cui l'accumulo del frutto non sia superiore a

10 centimetri di spessore e impilato normalmente asciutto, non caldo, facendo bene attenzione che fra

telaio e telaio vi sia un'adeguata ventilazione.

4) Il raccolto va mantenuto possibilmente ad una temperatura che si aggiri intorno ai 12° C, non deve

essere mantenuto sui telai per più di 5 giorni (anche meno, ma al massimo sette o otto per le zone più

asciutte). Defogliato, nel caso, con un semplice scivolo a listelli inchiodati distanziati in senso verticale,

quasi sempre di fabbricazione domestica, va posto di preferenza in contenitori rigidi e trasportato con

delicatezza fino al frantoio per la frangitura, il più rapidamente possibile (alcuni Dop pretendono che la

frangitura avvenga entro 3 giorni).

5) Non si devono lasciare le olive al frantoiano, ma bisogna sorvegliare personalmente la frangitura,

curare la raccolta dell'olio ceh fuoriesce sistemandolo in bicchieri di acciaio inossidabile. Sarà cura del

produttore, anche, annotare il peso della tara, che servirà per determinare sia la resa delle olive sia la

spesa di frangitura, sia, infine, il contributo comunitario che sarà verosimilmente percepito.

Importanza della raccolta manuale

E' alquanto evidente come, vista la quantità ed il tipo di accorgimenti necessari, i metodi per la raccolta

delle olive, nel cao in cui i risultati che si vogliano ottenere siano di una certa qualità, escludano per

principio tecniche come la battitura delel fronde, la raccolta a terra con macchine aspiratrici, la raccolta

dei frutti lasciati a macerare sul terreno per giorni ed infine il sistema assolutamente sconveniente di

disporre reti al di sotto delle piante in attesa che le olive precipitino per l'azione del vento oppure

perché giunte ad eccessiva maturazione. La pratica delle reti, oltre tutto, presenta dei rischi per

l'ambiente notevoli (leggi incendi) ed altrettanti per la qualità del raccolto, sempre irrimediabilmente

compromessa dall'interazione con agenti atmosferici, con il terreno, con gli insetti e con gli animali. E'

da escludere anche la variante in cui le reti non vengono disposte sul terreno ma lasciate sospese,

puntando sull'azione del vento, sul distacco per maturazione o sulla bacchiatura.

L'unica ipotesi plausibile è perciò quella della faticosissima raccolta manuale, albero per albero, armati

di pazienza. Le reti dovranno certo esserci, ma con una funzione evidentemente differente: una ampia o

due di medie proporzioni (o infine quattro piccole) per ogni gruppo di raccoglitori, disposte attorno al

tronco della pianta ini cui avverrà la raccolta, con indubbi vantaggi in termini di tempo alla fine della

raccolta. Ciò in considerazione del fatto che il travaso negli appositi recipienti avverrà in modo molto

più semplice e veloce.

Per capire meglio l'importanza della raccolta manuale delle olive e della cura che richiede la drupa,

bisogna accennare probabilmente alcuni aneddoti. Uno, ricorrente, è quello che vuole che spesso, nella

pubblicità di aziende olivicole a conduzione tradizionale, venga posto l'accento sulla ''specialissima''

attenzione per l'uso di raccogliere le olive disponendo le reti per terra, tecnica che viene spacciata per

sicura eredità di un passato che spesso ha creato più malintesi che sani costumi.

Un'usanza ancora più ridicola e certo più perniciosa è quella, messa in atto già dati tempi antichi, di

trattare le olive riponendole in casse ed interrandole per un periodo più o meno lungo, prima della

frangitura. Le olive venivano spesso poste in scomparti dove venivano lasciate fermentare per alcuni

giorni, per aumentare (nelle intenzioni) verosimilmente la resa di olio. Il risultato era disastroso: da un

punto di vista qualitativo, crescevano in maniera esponenziale le sostanze peptiche e cellulosiche. Non

olio di oliva nel senso moderno, si fabbricava, bensì sansa di olivo. La resa, com'è ovvio, non

aumentava.

Frangitura

L'evoluzione dei frantoi in Italia presenta tratti specifici e preoccupanti. Il numero dei frantoi, sul

territorio nazionale, nel corso degli ultimi cinquant'anni è andato riducendosi in maniera drastica.

Quali le cause e quali le considerazioni da fare? La prima è quella più ricorrente: a seguito di una

marcata industrializzazione ed a seguito dell'inquinamento crescente, i frantoiani hanno dovuto

fronteggiare economicamente degli investimenti in termini di procedure, di costi di produzione e di

apparecchiature imposti da una maglia di provvedimenti legislativi atti a regolare la materia.

Il risultato, a prescindere dalle intenzioni, è che un ridotto numero di frantoi (che sono diminuiti di

nove decimi dal 1948) deve far fronte a richieste di mercato che non sono affatto in diminuzione. E'

stata necessaria, quindi, un'operazione di ammodernamento: investimenti in macchine altamente

specializzate e costosissime per aumentare la resa ed evitare residui di'acqua. Le molazze, ossia i

frantoi con macine a pietra, sono stati definitivamente messi da parte. Stessa sorte è toccata ai frantoi a

vapore. I frantoi tradizionali con presse idrauliche, gli ultimi antiquati, stanno scomparendo ed oggi i

frantoi più comuni, quelli di recente diffusione, cominciano ad essere quelli a martelli, azionati

elettricamente.

Alcuni preferiscono frangere le olive ini grandi recipienti a più molazze azionate a motore, poiché

l'azione delle molazze riduce di molto l'emulsione di acqua. Nei frantoi di oggi, così, le olive vengono

prima defogliate e lavate in acqua, poi subiscono la frangitura. La pasta ciene passata in vasche

riscaldate, munite di pale che provvedono a mescolare e ciclo continuo.

I Frantoi Moderni

I frantoi moderni differenziano in maniera sostanziale da quelli tradizionali, in virtù degli strumenti e

della tecnologia utilizzata, nella direzione di un sicuro aumento della resa e della qualità del prodotto

finale, nel caso tutto avvenga secondo dei criteri piuttosto rigorosi.

Alla fase iniziale, in cui le olive vengono private di foglie e lavate nell'acqua, segue la fase della

frangitura. La pasta poi verrà destinata alla gramolatura. Nella fase della gramolatura la pasta viene

riposta in vasche riscaldate e sottoposta all'azione di pale che provvedono a mescolare senza sosta.

Bisogna osservare che le olive tendono a fermentare ad una temperatura superiore a 30 gradi e che

bisogna porre attenzionem, durante la frangitura, alla giusta temperatura a cui svolgere le differenti

operazioni. Peraltro, una temperatura elevata favorisce l'aumento della resa delle olive. La tentazione

del frantoiano, in questo senso, sarebbe quella di aumentare molto oltre il ragionevole la temperatura

delle olive, fino ad arrivare ai 40 gradi. Durante il processo di gramolatura gli alveoli contenuti nella

polpa, a poco a poco si rompono, lasciando così che l'olio liberato fuoriesca ed affiori.

Nei frantoi moderni, i cosiddetti frantoi a tre fasi, la pasta granulata viene destinata ad un estrattore

centrifugo che si chiama, per convenzione, ''decanter''. Questo strumento possiede un albero rotante

che, come una cerntrifuga, spinge la pasta ottenuta in precedenza contro le pareti, ad una velocità

considerevole. La differenza di peso specifico dei diversi componenti della pasta fa in modo che l'olio,

che è più leggero, si disponga al centro e che l'acqua, che è più pesante, si disponga in una zona

intermedia mentre contemporaneamente la polpa e le bucce così spremute si sistemeranno alle

estremità (in una centrifuga classica sarebbero le pareti). Nei frantoi a due fasi, alla pasta non viene

aggiunta acqua e dal decanter escono separatamente da una parte l'olio e dall'altra la sansa, unitamente

alla sola acqua di vegetazione che è propria dell'olivo. Tutto ciò comporta dei vantaggi notevoli in

termini di risparmio di tempo e di acqua, nonché altri dal punto di vista dell'igiene.

La caratteristica positiva più notevole dei frantoi di ultima generazione è costituito dall'assenza,

appunto, di un'acqua di lavaggio, con una marcata diminuzione di inquinamento dei reflui.

In alcuni tipi di frantoi, infine, l'olio passa in un separatore verticale che provvede ad eliminare le

impurità e dona una certa brillantezza al prodotto finale. Questa fase, comunque sia, è peculiare della

produzione altamente industriale dell'olio e spesso non viene scelta, intenzionalmente, dagli agricoltori.

Molti adottano ancora oggi la tecnica di far decantare le morchie con il metodo naturale, ossia il

deposito in grandi giare in locali non illuminati, freschi e spesso interrati.

Un sistema abbastanza antico ma ugualmente efficace consiste nel far decantare il fondo residuo

dell'olio degli orci mediante caduta in un filtro a cotone idrofilo sterile.

Considerazioni sulla Frangitura

Le tecniche moderne ed i frantoi moderni hanno radicalmente cambiato l'atteggiamento nei confronti

della produzione dell'olio, pur mantenendo spesso un certo margine entro cui resta la possibilità di

sperimentare nuove soluzioni, affidandosi all'iniziativa individuale come a risultati già ottenuti nel

corso della verifica di pratiche convalidate in tempi recenti.

Alcuni produttori immettono l'olio sul mercato così com'è, ancora in sospensione e non decantato.

Questo tipo di olio ha, naturalmente, o suoi estimatori ed ha pure un nome quasi ufficiale, una sorta di

riconoscimento di qualità: ''olio mosto'' è detto l'olio così prodotto, apparentemente grezzo e meno

raffinato, meno trattato.

Probabilmente scomparirà l'olio ''verzellino'', né vi sarà quel tipo di pasta adatta a fare le frittelle.

(frisceu). Non bisogna però dire che i risultati siano disprezzabili. La qualità dell'olio, difficilmente,

con le nuove macchine e con le tecniche moderne (attuate con rigore di metodi) decade veramente.

La quantità, d'altra parte, cresce in modo vertiginoso, in virtù di un progressivo affinamento e

perfezionamento degli strumenti e delle macchine concepite allo scopo di aumentare la resa senza

compromettere nulla.

L'igiene, come è auspicabile sia dagli interventi governativi in materia, sia dai provvedimenti in

tal senso nel ciclo di produzione da parte degli ovicultori, non è da meno. Sono ormai tramontati i

vecchi luoghi adibiti alla produzione dell'olio, almeno nella forma in cui erano conosciuti: niente più

inferni, ad esempio, quei luoghi sottostanti il frantoio ove venivano immesse le acque di risulta della

frangitura. Ninte più, soprattutto, luoghi bui o inadatti.

Tutto ciò non esclude altri elementi e non deve far pensare ad una rinuncia al folclore, alle peculiarità

delle tradizioni tramandate ed alle loro provvidenziali espressioni.

La Conservazione dell'Olio

Uno spettacolo tristemente comune, che accade spesso di vedere, è quello di file di bottiglie d'olio

trasparente esposte magari all'azione del sole, nei negozi e nei luoghi deputati alla sua vendita. Si

dovrebbe assumere che i commercianti siano tenuti a conoscere quel minimo di precauzioni

indispensabili, ma evidentemente non è così.

L'olio non andrebbe mai messo sotto la luce diretta del sole, non prolungatamente. Così come ci sono

delle tecniche minuzione per la produzione, accorgimenti, altri ve ne sono per la conservazione, a

qualunque livello avvenga (imbottigliamento, in questo caso).

Oltre alla luce, è da evitare assolutamente l'esposizione prolungata a sorgenti di calore, naturali o

artificiali. E come il calore, anche il gelo puà essere fatale al buon olio. Andrebbe, a voler essere

rigorosi (ed è una cautela indispensabile) conservato in un luogo fresco ed asciutto, ad una temperatura

ideale di 12-18 gradi. Era un fatto ovvio già nell'antichità, visto che nei tempi passati l'olio veniva

custodito e conservato in orci e giare che venivano spesso interrati in profondità, ed in tempi recenti in

vasche di cemento rivestito di ardesia, a piatrelle.

La cosa che sorprende è che oggi, pur disponendo di adeguati contenitori come quelli in acciaio

inossidabile, ed avendo non meno cognizione dell'importanza di una buona conservazione, seguitiamo

a conservare (e con ottimi risultati) l'olio in recipienti tradizionali.

La conservazione spesso avviene negli orci di terracotta vetrificata. La terracotta, essendo una sostanza

coibente con grandi capacità di isolante termico ed acustico, favorisce una buona sedimentazione. Per

di più, il fondo è concavo e le morchie si possono depositare bene: con un mestolo cilindrico il travaso

nelle bottiglie avviene senza difficoltà alcuna, senza cioé che le morchie vengano, in sostanza, smosse.

L'operazione viene agevolata da un recipiente sottostante, detto ''cassa''. In caso, l'olio depositato seul

fondo potrà comunque essere recuperato quasi completamente attraverso una semplice filtrazione con

del comunissimo cotone.

In caso si voglia utilizzare l'acciaio per la conservazione, è buona norma munirsi di contenitori con

rubinetto ed imboccatura larga. Per ultimo, passando alle bottiglie, è consigliabile conservare l'olio in

contenitori opachi.

DETERMINAZIONE DEL GRADO DI

ACIDITA’ DELL’OLIO DI OLIVA

L’acidità e il numero di perossidi di un olio di oliva sono caratterizzanti la qualità dell’olio stesso.

Questi parametri dipendono dalle condizioni dell’oliva al momento della raccolta quali tecnica di

raccolta, traumi, attacchi di insetti, tempo e temperatura di attesa prima della macinazione,

metodo di molitura e condizioni di conservazione del prodotto.

L’Acidità come indicatore di qualità

L’acidità è un parametro che indica la percentuale di acido oleico in un olio ed è il principale

indicatore della qualità. Più alto è il suo valore, più scadente è la qualità del prodotto. L'acidità è

conseguenza diretta del rilascio degli acidi grassi dovuto al fenomeno dell’idrolisi dei gliceridi, ed è

un parametro qualitativo definibile solo mediante analisi di laboratorio. È il parametro che

consente di valutare le eventuali alterazioni che le olive e l’olio da esse ricavato subiscono durante

la raccolta, il trasporto e il processo di trasformazione. Inoltre, la sua valutazione permette la

classificazione merceologica degli oli.E’ importante evidenziare che gli oli extravergine d’oliva sono

costituiti dal 98–99% di trigliceridi cioè esteri formati da glicerina e acidi grassi. Una parte di

questi ultimi, tuttavia, rimane allo stato libero non combinandosi con la glicerina determinando

l'acidità del prodotto.

Tali acidi grassi liberi nell’olio possono aumentare se agisce un enzima specifico chiamato lipasi

che si trova nel frutto e il processo può attivarsi soprattutto se la drupa ha subito lesioni cellulari

(attacco di insetti, lesioni durante la raccolta e il trasporto, cattive condizioni agroambientali).

L'attività enzimatica della lipasi è inoltre favorita da temperature piuttosto alte, comprese tra i

30°C ed i 40°C.Pertanto, si può concludere che, il grado di acidità di un olio è fortemente

condizionato dallo stato sanitario delle olive, dalla tecnologia di raccolta, dal tempo di stoccaggio,

dalla tecnologia di trasformazione adottata (ad es. elevate temperature di gramolazione) e dalla

cura riposta dagli operatori nel trattamento e nello stoccaggio del prodotto.

Metodologia di analisi

Titolazione acido-base in fase inversa.Il campione oleoso è disciolto in una soluzione organica

(miscela di etere etilico ed etanolo) e quindi sottoposto a titolazione in presenza di fenolftaleina

con soluzione titolata di NaOH (idrossido di sodio).

Significato ed Uso

L’acidità viene espressa come percentuale di acido oleico. Il grado di acidità è il parametro

correlato alla freschezza dell’olio: un alto valore indica un iniziato processo di irrancidimento,

abbinato al decadimento qualitativo dell’olio di oliva. Secondo la direttiva CEE 2568/91, un olio si

definisce extra vergine quando l’acidità è inferiore a 1% (cfr tabella).L’acidità espressa in

% di acido oleico è utilizzata per discriminare l’olio extra vergine di oliva dagli altri oli di oliva: un

basso valore di acidità definisce un processo estrattivo effettuato subito dopo la raccolta e con

metodi naturali e poco aggressivi.

Categoria

Acidità %

Olio di oliva extra vergine

≤1,00

Olio di oliva vergine

≤2,00

Olio di oliva vergine corrente

≤3,30

Olio di oliva vergine lampante

>3,30

Determinazione dell’acidità

%

Campione

Peso

titolante

acidità

1

5,482 g

0,45 ml

0,231

2

6,906 g

0,55 ml

0,224

3

4,946 g

media

5,778 g

0,40 ml

0,228

0,227

Autocontrollo e HACCP

Il concetto di autocontrollo ha un’ampia valenza che discende dalla responsabilizzazione

dell’Operatore del settore alimentare (OSA) in materia di igiene e sicurezza degli alimenti e

corrisponde all’obbligo di tenuta sotto controllo delle proprie produzioni.

L’HACCP consente di applicare l’autocontrollo in maniera razionale e organizzata. I principi

su cui si basa l’HACCP sono 7:

1. Identificare ogni pericolo da prevenire, eliminare o ridurre

2. Identificare i punti critici di controllo per eliminare o ridurre un rischio

3. Stabilire limiti critici che differenziano l’accettabilità dalla inaccettabilità

4. Stabilire e applicare procedure di sorveglianza efficaci

5. Stabilire azioni correttive se un punto critico non risulta sotto controllo

6. Stabilire le procedure da applicare regolarmente per verificare il funzionamento delle

misure adottate

7. Predisporre documenti e registrazioni adeguati alla natura e alle dimensioni dell’impresa

alimentare.

Data l’ampia gamma di imprese alimentari,la varietà di prodotti alimentari e di procedure di

produzione applicate agli alimenti, sono state redatte dalla Commissione Europea delle linee

guide generali.

Tali linee-guida forniscono indicazioni su un’applicazione semplificata delle prescrizioni in

materia di HACCP in particolare nelle piccole imprese alimentari.

Considerando un’impresa alimentare, il responsabile del piano di autocontrollo deve

predisporre e attuare il piano con l’ attiva partecipazione della dirigenza e del personale

avvalendosi di un supporto tecnico-scientifico esterno.

Il piano deve essere applicabile e applicato, finalizzato a prevenire le cause di insorgenza di

non conformità prima che si verifichino e deve prevedere le opportune azioni correttive per

minimizzare i rischi nel caso si verifichi una non-conformità.

L’obiettivo principale è istituire un sistema con cui l’impresa sia in grado di dimostrare di aver

operato in modo da minimizzare il rischio.

E’ necessario che la corretta predisposizione e applicazione di procedure consenta

nell’ambito del processo produttivo, il controllo e la gestione dei pericoli.

L’applicazione dei principi del sistema dell’analisi dei pericoli e dei punti critici di controllo alla

produzione primaria non è ancora praticabile su base generalizzata.

Per facilitare l'adozione di piani di autocontrollo adeguati vengono resi disponibili Manuali di

Corretta Prassi Igienica che costituiscono documenti orientativi voluti dalla normativa

comunitaria ed utilizzabili come guida all'applicazione dei sistemi di autocontrollo.

Il Manuale HACCP per l’autocontrollo alimentare

La normativa inerente la sicurezza e l’igiene degli alimenti prevede l’autocontrollo alimentare,

attività che spetta agli operatori del settore alimentare (OSA).

Essi hanno piena autonomia nel controllo delle condizioni igienico sanitarie degli alimenti e

nella pianificazione degli interventi da attuare. Il Manuale di autocontrollo HACCP è lo

strumento in grado di aiutare gli operatori nell’organizzazione razionale dei controlli e delle

pianificazioni al fine di ridurre al minimo i rischi inerenti come la contaminazione degli

alimenti. Gli alimenti non devono solo essere sicuri e conformi alle regole generali sull’igiene

ma devono mantenere anche alti standard di qualità: di conservazione, organolettica e

nutrizionale.

Come è strutturato un Manuale HACCP

Il Manuale per l’autocontrollo contiene una descrizione accurata di tutti i procedimenti e azioni

messi in atto che abbiamo come “protagonista” gli alimenti.

Una sorta di checklist approfondita e discorsiva che come obiettivo ha quello di identificare

eventuali punti critici.

Il Manuale ha lo scopo di razionalizzare le attività e diventa un punto di riferimento per la

prevenzione degli stessi punti critici e rischi.

Sanzioni per violazione delle norme di igiene alimentare

La sanzione pecuniaria prevista per il titolare che non predispone un sistema di autocontrollo

HACCP può andare dai 1000 ai 6000 euro.

Purtroppo si può incorrere in pesanti sanzioni anche per incapacità di interpretare la

normativa a volte molto complicata.

Il Manuale varia a seconda anche della tipologia di attività.

Come nel caso della redazione del manuale di rintracciabilità anche per il Manuale HACCP è

necessario affidarsi a una consulenza professionale, onde evitare di incorrere in sanzioni.

HACCP Alimentare Ristoranti e Pizzerie

Le pizzerie e i ristoranti, come tutti gli esercizi commerciali che hanno a che fare con la

produzione e vendita diretta di alimenti, devono rispettare le norme del sistema HACCP.

Il sistema HACCP unito all’autocontrollo alimentare, obbligatorio definisce tutta una serie di

attività di analisi, prevenzione o risoluzione dei problemi legati all’igiene alimentare.

Tutto ciò che entra in contatto con un alimento durante il suo processo commerciale è da

considerarsi possibile causa di inquinamento della salubrità dello stesso.