Metodi Ottici

1

La necessità di controllare la qualità di un prodotto o verificare

la corretta esecuzione di un processo spesso si blocca di

fronte ad obiettive difficoltà.

La più grave è rappresentata dalla disparità tra costi e

benefici, normalmente a sfavore di questi ultimi.

Non sempre però l'ostacolo maggiore è rappresentato dai

costi.

A volte, più semplicemente, è la carenza di informazioni sulle

opportunità esistenti. Come quelle offerte dalle metodologie di

controllo basate sulle tecniche ottiche.

2

Nell'ampio spettro tecnologico e strumentale delle varie

metodologie di analisi non distruttive, generalmente viene

posta una scarsa attenzione nei confronti delle tecniche di

ispezione visiva le quali, supportate oggigiorno da un

continuo sviluppo della sensoristica e dell'elettronica,

diventano sempre più sofisticate ed in grado di svincolare

l'interpretazione dei risultati dalla soggettività degli operatori.

3

Infatti, anche se le immagini risultano uno dei mezzi migliori

per trasmettere informazioni, la progressiva estensione

strumentale dalla banda del "visibile" a quella "dell'infrarosso",

unitamente all'elevato contenuto tecnologico di alcuni

componenti in esame, richiede che, allo stato tecnologico

attuale, l'interpretazione dei risultati non venga affidata

esclusivamente all'occhio umano, ma sia adeguatamente

supportata anche dalla disponibilità di strumenti informatici in

grado di fornire valutazioni obiettive.

4

In particolare, per quanto riguarda specificatamente la

Termografia e gli Esami Visivi, negli ultimi anni l'offerta

tecnologica è stata caratterizzata da esigenze industriali a

volte molto diversificate tra loro.

Infatti le metodologie di analisi all'infrarosso, ritenute a torto o

a ragione tecnologicamente innovative e strumentalmente

sofisticate, spesso non hanno trovato un apprezzabile

interesse da parte della Piccola & Media Impresa (P&MI) che

ha considerato il loro utilizzo come una prerogativa di

laboratori specializzati, con disponibilità strumentali e risorse

umane di tipo specialistico.

D'altra parte, poiché l'Esame Visivo nella sua forma più

semplice risulta di immediata e diretta applicazione anche

5

senza l'impiego di sofisticate strumentazioni, ancora oggi è

molto diffusa tra gli addetti ai lavori l'errata convinzione che

tale metodologia non richieda una particolare abilità,

esperienza e capacità operativa da parte degli operatori,

specialmente se paragonata ad altri metodi di esame non

distruttivo quali ad es. Ultrasuoni, Radiografia, Emissione

Acustica, etc.

6

Invece il progressivo sviluppo di componenti ad alto

contenuto tecnologico ha inevitabilmente comportato un

proporzionale aumento delle difficoltà ispettive le quali,

interessando anche aree e superfici di componenti, macchine

ed impianti complessi a volte non accessibili direttamente

all'occhio umano, hanno reso il campo delle Ispezioni Visive e

Termografiche in continua espansione in vari settori industriali

quali ad esempio quello petrolifero, aerospaziale, chimico,

automobilistico, militare, delle costruzioni navali e della

ricerca.

7

Tuttavia il crescente e diffuso utilizzo delle suddette

metodologie di analisi nelle più svariate applicazioni industriali

e civili, unitamente alla molteplicità dei materiali ispezionabili,

fanno sì che l'affidabilità dei controlli risulti influenzata da

numerose variabili che incidono in modo diretto o indiretto sui

risultati dell'ispezione.

Tra di esse, particolare interesse assume, oltre alla corretta

esecuzione delle varie fasi dell'ispezione ed alle

caratteristiche della strumentazione utilizzata, proprio la

specifica competenza del personale addetto ai lavori.

8

Ovviamente esistono dei settori industriali in cui la

particolarità dei componenti in esame e l'alto grado di

sicurezza richiesto per il loro esercizio (ad es. aeronautico,

aerospaziale, energetico, etc.), richiedono già da tempo

l'utilizzo di dettagliate procedure ispettive che tengono nella

dovuta considerazione sia le caratteristiche strumentali che la

qualificazione degli operatori.

9

Ma i recenti progressi ottenuti nel campo dell'informatica,

dell'elettronica e dell'ingegneria delle immagini, forniscono

nuove e numerose applicazioni non solo per il controllo sui

singoli componenti e/o manufatti, ma anche per interventi

diagnostici e di monitoraggio di impianti complessi al fine di

ottenere

un

"prodotto"

tecnicamente

valido

ed

economicamente competitivo.

10

Di conseguenza, nell'attuale processo evolutivo delle

disponibilità tecnologiche e strumentali, l'esigenza di disporre

di una regolamentazione metodologica di tipo normativo e

procedurale, sia per l'esecuzione delle analisi che per la

certificazione del personale, deve essere soddisfatta nei

tempi e nei modi più idonei alle necessità delle varie unità

produttive nazionali.

11

Esami Visivi

12

Il principio si basa sull’impiego della luce come mezzo

rivelatore dei difetti. Analizzando la direzione, l’ampiezza e la

fase della luce riflessa o diffusa dalla superficie di un oggetto

opaco, o trasmessa all’interno di un mezzo trasparente, si

possono ottenere informazioni sullo stato fisico dell’oggetto in

esame.

13

Nel campo dei Controlli non Distruttivi, gli Esami Visivi

vengono generalmente utilizzati per rilevare specifiche

caratteristiche superficiali e/o dimensionali quali gli

allineamenti, le forme e le dimensioni di componenti di

macchine, di impianti e di manufatti, lo stato delle superfici,

oltre ad evidenti perdite di tenuta, serraggio dei bulloni, etc.

Essi vengono generalmente suddivisi in:

ESAMI VISIVI DIRETTI

ESAMI VISIVI REMOTIZZATI

14

Gli Esami Visivi Diretti possono essere utilizzati quando sia

possibile accedere con gli occhi ad una distanza della

superficie in esame non maggiore di circa 60 cm con una

angolazione non inferiore a 30°.

Vengono generalmente utilizzati specchi per migliorare la

visuale e lenti per ingrandire le immagini, ma l'illuminazione,

ottenuta mediante opportune lampade, dovrà essere

compresa tra un minimo di 150 Lux ed un max di 600 Lux.

15

Gli Esami Visivi Remotizzati vengono generalmente

utilizzati quando non sia possibile accedere direttamente

all'oggetto od alla superficie in esame.

Allo scopo vengono utilizzate apparecchiature più o meno

sofisticate, quali ad es. specchi, telescopi, endoscopi, fibre

ottiche, telecamere, etc.

In ogni caso, qualunque sia il mezzo utilizzato, gli strumenti

debbono avere una risoluzione almeno equivalente a quella

dell'occhio umano.

16

Per quanto concerne gli "Esami Visivi Remotizzati", le

attrezzature maggiormente utilizzate in numerosi campi

applicativi risultano essere

i boroscopi,

gli endoscopi,

i fibroscopi

le microtelecamere

che vengono scelti di volta in volta a seconda delle

caratteristiche geometriche, dimensionali e strutturali della

superficie in esame.

17

Il Boroscopio (dall'originale termine inglese Borescope)

risulta fondamentalmente costituito da una guaina esterna

rigida, di lunghezza variabile, alla cui estremità anteriore

incorpora un dispositivo ottico (obiettivo) in grado di riprodurre

l'immagine di un oggetto posizionato di fronte allo strumento.

L'illuminazione della zona in esame viene effettuata da una

piccola lampada a bassa potenza posizionata in prossimità

dell'obiettivo e che costituisce parte integrale del boroscopio;

l'immagine viene invece trasmessa all'oculare, situato

all'estremità posteriore, mediante un opportuno sistema di

prismi e lenti posizionati all'interno della guaina rigida

dell'attrezzatura.

18

La luce di una lampadina alogena di 2,5 V. (1 ) è collimata e

diretta (2) su uno specchio (3) che la devia di 90°.

L’esaminatore muove lo strumento il più vicino possibile

all’oggetto da esaminare e guarda appena sopra lo specchio

la superficie da esaminare.

Un anello di lenti di differenti focalità è sistemato direttamente

di fronte allo specchio.

Girando l’anello si seleziona la lente che provvede ad

un’immagine ingrandita e nitidamente focalizzata.

In una finestrella si può leggere la distanza all’oggetto, che la

lente selezionata provvede a determinare.

19

20

La rigidezza della guaina e la scarsa illuminazione prodotta

sulla zona in esame, ulteriormente ridotta dai fenomeni di

riflessione in corrispondenza delle lenti all'interno

dell'attrezzatura,

limitano

l'impiego

del

boroscopio

all'ispezione di superfici ad esso molto vicine ed ortogonali

rispetto al suo asse.

Inoltre la tensione elettrica necessaria per l'alimentazione

della lampada ed il calore prodotto da quest'ultima rendono

rischiosa la sua applicazione nei casi in cui sulle superfici in

esame siano presenti residui di prodotti potenzialmente

esplosivi (es. impianti petrolchimici, carburante in componenti

aeronautici, etc.).

21

I suddetti problemi sono stati attualmente risolti grazie allo

sviluppo delle fibre ottiche come mezzo di trasmissione di

luce o immagini, che ha rivoluzionato le tradizionali tecniche

di ispezione consentendo la realizzazione di apparecchiature

con alto potere risolutivo e versatilità di impiego.

22

23

Questo è il caso degli Endoscopi in cui l'illuminazione della

superficie viene ottenuta mediante l'impiego di un fascio di

fibre ottiche, poste parallelamente all'asse del sistema ottico,

ed utilizzando una sorgente luminosa esterna di notevole

intensità.

Anche se tali strumenti presentano numerosi vantaggi rispetto

al Boroscopio tradizionale (es. grande intensità luminosa,

assenza di tensione elettrica e/o fonti di calore concentrate in

prossimità di zone di ispezione "a rischio", etc.), la

caratteristica di maggior rilievo risulta essere l'impiego delle

fibre ottiche per il trasporto e/o trasferimento delle immagini.

24

25

In tal modo è stato possibile sostituire le lenti del "sistema

ottico" con un fascio di fibre geometricamente ordinate, e

realizzare strumentazioni flessibili che risultassero in grado di

raggiungere zone di ispezione localizzate lungo percorsi non

rettilinei (Flexiscope, Fibroscopi).

Come funziona:

Una lampada a fuoco fisso (1) proietta luce sul finale (2) di un

fascio di fibre ottiche (3) che contiene molte migliaia di fibre

singole. All’estremità del fascio (4) le fibre formano un anello

che proietta un raggio omogeneo e senza ombre sul campo

da

osservare.

26

27

A riguardo è bene ricordare che l'impiego delle fibre ottiche

consente di ottenere immagini ad alta definizione la cui

qualità dipende, oltre che dal tipo di materiale utilizzato,

anche dalla dimensione della sezione delle fibre: in generale

risulta possibile affermare che minore è il loro diametro

maggiore sarà la definizione dell'immagine.

Tuttavia esiste a tutt'oggi un limite fisico a tali dimensioni

(circa 5 micron) sotto il quale non risulta possibile scendere

senza rilevare forti attenuazioni della luminosità dovute a

fenomeni di diffrazione.

28

In ultima analisi occorre menzionare il largo impiego delle

microtelecamere (dimensioni di qualche millimetro), nel

settore degli esami visivi, inserite nel terminale

dell'endoscopio; il sensore raccoglie i segnali luminosi

trasformandoli in impulsi elettrici e li invia al processore

computerizzato il quale, dopo opportuna elaborazione, li

decodifica in immagini ricostruendole su un monitor

eventualmente collegato ad un videoregistratore.

29

Sensore 1/4" CCD PAL

N. pixel H 537 x V 597

Risoluzione 380 linee

Sensibilità 2 Lux

Lente 3,6 mm (Grandangolo)

Alimentazione 9 - 12 Vcc

Assorbimento 110 mA

Dimensioni 30 x 30 x 23 mm

Peso 40 g

30

Sono evidenti quindi i numerosi vantaggi presenti nell'utilizzo

di microtelecamere collegate ad unità di elaborazione

elettronica delle immagini, quali ad esempio la possibilità di

ingrandimento delle zone di particolare interesse già

caratterizzata da una buona definizione, registrare quanto

ispezionato, utilizzare particolari algoritmi per diminuire

l'effetto delle false indicazioni o del "rumore di fondo" nella

interpretazione e valutazione dei risultati, etc.

31

Gli endoscopi, i boroscopi e le microtelecamere vengono

utilizzati specialmente in aree difficili da raggiungere con la

vista diretta come per esempio l'interno di un turboreattore.

Per la corretta applicazione di questo metodo di esame non

distruttivo, risulta essenziale l'esatta conoscenza delle

anomalie o del tipo di difetto che si intende rilevare, quali ad

esempio la corrosione, le crinature, la corretta installazione e

la presenza di oggetti estranei.

32

Particolare importanza assume inoltre la possibilità di

documentare l'ispezione tramite l'uso di macchine

fotografiche e/o telecamere, sia per scopi didattici e di

trasferimento competenze tra gli addetti ai lavori, sia per

confrontare tra più persone i risultati seguendo nel tempo

l'evoluzione delle anomalie riscontrate.

33

34

Termografia

35

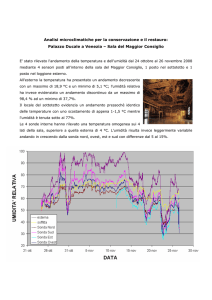

L’ispezione termografica è in genere usata come tecnica di

manutenzione preventiva che segnala le anomalie prima che

diventino un problema.

Spesso è difficile valutare l’entità dei costi derivanti da guasti

e malfunzionamenti, sia che si tratti di una connessione

elettrica interrotta in un pannello di comando o di un motore

surriscaldato all’interno di una linea di produzione.

Ed è anche più difficile quantificare i benefici derivanti

dall’impiego di programmi di manutenzione preventiva.

Ma nel momento in cui un numero sempre maggiore di

industrie registra enormi perdite dovute a fermi di produzione

imprevisti, è indubbio che la manutenzione preventiva sia un

aspetto indispensabile che non si può ignorare.

36

Industrie dei più diversi settori tendono a dare uno spazio

sempre maggiore alla termografia ad infrarossi, per prevenire

fermi di produzione imprevisti, ma si ha anche la possibilità di

migliorare l’efficienza della produzione ed al contempo di

ridurre gli onerosi costi di energia e in termini probabilistici, i

danni derivanti da eventi negativi: per tale motivo alcune

Compagnie di Assicurazioni accordano riduzioni dei premi in

caso di comprovato e sistematico ricorso alle verifiche

all'infrarosso termico.

37

Grazie a ispezioni regolari, la termografia ad infrarossi

massimizza l’efficienza degli impianti, individua potenziali

anomalie e consente di intervenire in tempi rapidi.

Con l’impiego della termografia si migliora anche la sicurezza

dell’impianto. Oltre a rivelare eventuali problemi di

progettazione nei prodotti, fornisce anche uno strumento

efficace per monitorare i processi produttivi ad alto rischio.

38

Applicazioni

39

1.

Controllo di Processo.

La termografia ad infrarosso permette inoltre un monitoraggio

dei processi produttivi che producono calore, onde verificare

la correttezza degli standard costruttivi o la conformità a

specifiche costruttive.

L'utilizzo di opportuni programmi di "audit di prevenzione e

sicurezza" studiati appositamente per ogni Azienda consente

di individuare tempestivamente le anomalie incipienti, di

pianificare le azioni correttive e, più in generale, di attuare un

piano di miglioramento continuo delle "performance"

funzionali.

40

Tali programmi si sviluppano attraverso procedure che

costituiscono basi di riferimento omogenee per I'

interpretazione e la descrizione delle anomalie rilevate

attraverso la termografia (e.g. D.T.I. Energy Technology nel

settore delle installazioni elettriche).

41

Le finalità generali di un programma di "audit" di questo tipo

sono, in generale;

la riduzione dei costi,

il mantenimento di un elevato livello di qualità e

prestazioni,

I' incremento della produttività,

l miglioramento della sicurezza

la garanzia delI' efficienza di macchine ed

apparecchiature.

42

Prova di riscaldamento su laptop

43

Prova di surriscaldamento su laptop

44

Controllo funzionamento microprocessori

45

Punto di saldatura

46

2.

Isolamento e Refrattari

Le ispezioni ad infrarossi di materiali refrattari ed isolanti si

basano sul principio secondo il quale se la temperatura

all’interno di un recipiente è uniforme e la temperatura della

superficie esterna rappresenta una funzione diretta della

conduzione di calore attraverso l’isolamento e la parete

esterna. L’umidità presente nel materiale isolante (o il

consumo disuguale del materiale refrattario) si può quindi

identificare sotto forma di punto caldo a causa della

conduttanza di calore non uniforme tra la superficie interna e

quella esterna del mantello.

47

Un controllo ad infrarossi di refrattarietà od isolamento può

essere eseguito su:

fornaci discontinue e continue,

fornaci con trattamento termico,

forni,

essiccatoi,

generatori di vapore,

siviere,

serbatoi a caldo

tubazioni isolate, ecc.

La termografia ad infrarossi può anche essere impiegata per

determinare l’efficienza di impianti di riscaldamento industriali.

48

Sulle ispezioni della refrattarietà possono influire fattori quali :

specifiche del fabbricante,

materiali di costruzione

norme o codici in materia di sicurezza

che sono comunque considerati limitazioni accettabili, che, se

applicate, dovrebbero consentire di stabilire almeno due

soglie di allarme della temperatura:

"da sorvegliare"

"intervento immediato".

49

Distacco isolante in volta forno

50

Distacco isolante in ingresso forno

51

3.

Sistemi di riscaldamento

La sorveglianza ad infrarossi può rivelarsi estremamente

efficace per localizzare perdite di vapore sulle linee, difetti del

sistema di isolamento sulle linee di distribuzione del vapore e

scaricatori di condensa difettosi. La termografia consente

altresì di risparmiare tempo e denaro individuando e rilevando

eventuali perdite nelle condutture sotterranee.

Gli impianti di vapore non interrati si possono controllare

agevolmente in quanto l’operatore si muove al di sotto della

linea di distribuzione.

52

Sulle condutture sotterranee è leggermente più difficile

intervenire in quanto la densità del materiale di superficie

sopra la linea interrata riduce la velocità di trasferimento e la

conseguente differenza di temperatura dovuta ai guasti della

linea.

Non dimeno, problemi ditale natura si possono facilmente

risolvere poiché la termografia trova un vasto impiego nel

rilevamento di perdite di sistemi di riscaldamento sotterranei.

53

Perdita da tubo termosifone

54

Tubi rilevati sottopavimento

55

Monitoraggio delle dispersioni termiche

56

Perdita tubo acqua calda

57

4.

Impianti chimici e petrolchimici

Con questa tecnica è possibile effettuare verifiche nelle reali

condizioni di esercizio degli impianti e affrontare

sistematicamente il problema sicurezza, passando dalla

presunzione del rischio ad una sua valutazione puntuale.

La valutazione delle condizioni dei componenti di un impianto

consente la previsione e la programmazione degli interventi di

manutenzione o sostituzione solo quando necessario,

ottimizzando i costi relativi.

58

Le normative prescrivono l'obbligo di:

effettuare uno "screening" assai efficiente finalizzato alla

valutazione dei rischi di incendio negli impianti in

condizioni di esercizio, evidenziando le carenze

impiantistiche esistenti (Rif.: D.Lgs. 626/94, D.Lgs.

135/96).

Ridurre la probabilità dei guasti incipienti e dei danni

economici conseguenti, sia diretti che indiretti per mancata

produzione.

Supportare la valutazione della vita residua degli impianti e

delle macchine e degli interventi finalizzati alla cosiddetta

"life extension".

59

Indirizzare gli interventi di manutenzione correttiva

definendone le priorità.

Effettuare statistiche sulla ripetitività delle anomalie

riscontrate e prevenirne il manifestarsi.

Fornire un supporto nel garantire che la funzionalità e

I'efficienza dei processi di produzione siano mantenuti ad

un livello appropriato ed economicamente accettabile.

Fornire una prova diagnostica che la macchina o il sistema

funzionino correttamente e conformemente a quanto

richiesto fin dalle fasi di definizione e progettazione (Rif.

"Direttiva Macchine" e DPR 24/7/96 n. 459).

La tecnica dell'analisi termografica all'infrarosso costituisce,

unitamente ad altri metodi di indagine complementari (flussi

metri, endoscopia, ecc...) un sistema di controllo qualitativo e

60

quantitativo ormai indispensabile nei settori del risparmio

energetico e della tutela ambientale sia in campo industriale

che in campo civile (Legge n. 10/91, Norme UNI 9252 e

certificazione energetica ex Direttiva CEE).

61

Corrosione

62

Dispersioni termiche

63

5.

Impianti elettrici

Un controllo ad infrarossi dedicato all’impianto elettrico

consente di identificare le anomalie causate dall’azione tra

corrente e resistenza. La presenza di un punto caldo

all’interno di un circuito elettrico è dovuta di solito ad un

collegamento corroso, ossidato oppure allentato, o, ancora, al

malfunzionamento del componente in questione.

64

I tipici componenti da sottoporre ad un controllo ad infrarossi

sono linee elettriche aeree, sottostazioni, trasformatori, unità

tiristori, dispositivi di apertura dei circuiti, interruttori, fusibili,

disgiuntori, controlli, motori e unità di controllo motori.

Al fine di ottenere da un’ispezione termografica i risultati più

soddisfacenti è di solito consigliabile analizzare i sistemi

elettrici quando il carico supera il 40 percento e dopo che

l’impianto è stato sotto carico per almeno un’ora.

65

Fusibili in sovraccarico

66

Controllo di linee elettriche

67

Blindosbarra in sovraccarico

68

Connessione

69

6.

Sorveglianza

La termografia, essendo nata nel settore militare, ha subito

avuto impieghi nel campo della sorveglianza e nello

spionaggio, in quanto è in grado di avere una visione notturna

pressoché perfetta. Basti pensare ai missili detti " Intelligenti "

impiegati nelle guerre moderne.

Comunque un impiego a fin di bene si può ottenere nella

sorveglianza di incendi, piromani, furti, droga, prostituzione,

ecc.

70

Visione notturna

71

La Termografia in

Meccanica

72

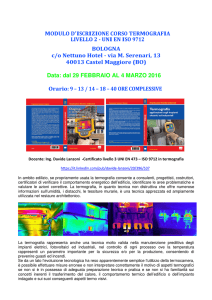

Con il termine TERMOGRAFIA, o TERMOVISIONE, o

IMMAGINE

TERMICA,

o

TERMOGRAMMA,

viene

comunemente intesa la rappresentazione visiva, fotografica o

grafica, effettuata con opportuni accorgimenti e mezzi, della

emissione naturale o della riflessione delle radiazioni che un

corpo emette nel campo dell'infrarosso.

73

Tuttavia molte volte, in senso lato, viene anche intesa come

la rappresentazione grafica dello stato termico di un corpo o

meglio, la rappresentazione grafica della mappa delle

temperature di un corpo.

Ciò risulta possibile in quanto tutte le strutture animate e non,

con temperatura superiore allo zero assoluto, emettono e

assorbono radiazioni infrarosse fino a conseguire un proprio

equilibrio calorico che dipende da situazioni intrinseche ed

estrinseche.

74

Il comportamento dei corpi nei confronti delle radiazioni

infrarosse non è però affatto univoco: in particolare si passa

da corpi con elevato potere assorbente a corpi che, al

contrario, riflettono l'energia radiante quasi nella totalità.

Quest'ultima condizione è esemplificata dallo specchio

all'infrarosso, contro la cui superficie le radiazioni infrarosse

si riflettono mutando direzione: la condizione opposta è

invece concretizzata con la massima evidenza dal cosiddetto

corpo nero il quale, una volta in equilibrio termico, irradia

energia radiante in quantità corrispondente a quella assorbita.

75

La mappatura termica superficiale di un corpo può essere

eseguita con continuità o per punti, utilizzando sia la

conduzione diretta del calore esistente tra il corpo in esame

ed il sensore (metodo a contatto), sia captando tramite

elementi sensibili le radiazioni, trasmesse o riflesse,

provenienti dal corpo in esame (metodo a distanza).

76

Le tecniche comunemente utilizzate per le indagini

termografiche si dividono fondamentalmente in due gruppi:

quelle che sfruttano l'emissione dell'energia interna

dell'oggetto in esame

quelle

che

dall'esterno.

richiedono

sollecitazione

termiche

77

In generale ad oltre 800 °K un oggetto non illuminato diventa

visibile ad occhio nudo, in quanto una frazione non

trascurabile dell'energia radiante emessa si trova nella

regione visibile dello spettro.

A temperature inferiori, ricorrendo a dispositivi sensibili alle

radiazioni infrarosse (I.R.), si possono ottenere invece

immagini in bianco e nero o in falsi colori; il grado di grigio o

la sfumatura del colore sono strettamente legati alla

temperatura ed alle proprietà della superficie degli oggetti

esaminati.

78

Un sistema Termografico è costituito fondamentalmente da

una telecamera con rivelatore all'infrarosso (IR), un monitor e,

molto frequentemente, da un computer per l'elaborazione

delle immagini.

Questo metodo di analisi, soprattutto noto per le applicazioni

militari, presenta una grande varietà di usi di tipo civile.

Di particolare rilevanza risultano essere le applicazioni nel

campo dell'industria manifatturiera, nella manutenzione

preventiva di impianti e macchine finalizzati alla produzione

ed utilizzazione dell'energia, nel controllo qualità dei processi

produttivi ed in generale nel settore degli Esami non

Distruttivi.

79

In quest'ultimo campo di applicazione la termografia assume

particolare importanza in quanto la distribuzione della

temperatura superficiale di un componente può fornire utili

informazioni sulla presenza di difetti superficiali e/o subsuperficiali, soprattutto in quei materiali che risultano

difficilmente ispezionabili con altri metodi di esame non

distruttivo (es. materiali dielettrici, materiali compositi, etc.)

80

La termografia si basa sulla rilevazione, registrazione ed

analisi delle radiazioni infrarosse emesse da parte di qualsiasi

corpo a temperatura superiore a 0°K.

In particolare, la termografia all'infrarosso è una tecnica

telemetrica in grado di determinare con notevole risoluzione

spaziale e grande precisione la temperatura di una superficie

attraverso la misura della radiazione "di corpo nero" che viene

emessa da ogni oggetto in funzione della propria temperatura

(legge di Stefan-Boltzmann).

81

Le discontinuità termiche causate dalla presenza di difetti o

danneggiamenti sono chiaramente evidenziabili graficamente

mediante l'impiego di termocamere ad alta risoluzione e

tecniche di elaborazione dell'immagine.

82

immagine termografica della fusoliera di un elicottero:

mostra flussi termici non uniformi

83

l’immagine in fase

rivela la struttura interna e un danneggiamento.

84

L’obiettivo dell’esame è di:

Assicurare la qualità del prodotto.

Fornire dati d’esame che possano essere valutati rispetto

ad uno standard di riferimento.

Identificare e appartare i pezzi non accettabili.

Valutare i risultati per determinare l’origine e la causa delle

discontinuità nei pezzi.

Rivalutare gli standards e le procedure per il continuo

miglioramento della produzione.

85

I principali vantaggi di un esame termografico sono:

Alta velocità di controllo.

Accurata misura della conduttività.

Rilevazione esatta delle discontinuità.

Alta sensibilità nei confronti delle piccole discontinuità.

Assenza di contatto.

Il limite principale è l'impossibilità di individuare difettologie

che interessano spessori relativamente sottili.

86

Applicazioni

•

•

Misura delle proprietà radianti superficiali

Si tratta di misure di emissività totale normale ed

emissività totale emisferica da cui si può risalire ad

eventuali anomalie di un rivestimento o di un trattamento

superficiale.

Misura delle proprietà termofisiche dei materiali

E’ possibile determinare, in funzione della temperatura,

la conducibilità termica e la diffusività termica di un

materiale: la prima tecnica si avvale dello studio del

comportamento termico in regime transitorio (risoluzione

del problema inverso della conduzione); la seconda

effettua misure in regime stazionario.

87

Misura delle prestazioni di componenti per lo

scambio termico in campo industriale

Rilevamento difetti di costruzione

Rilevamento di discontinuità nella distribuzione dei

carichi su una struttura

Monitoraggio di prove a fatica

Monitoraggio di prove dinamiche in generale.

88

La termografia viene comunemente applicata in meccanica

per controllare gli elementi con un movimento rotatorio. Il

livello eccessivo di calore può essere dovuto a:

frizione prodotta da cuscinetti difettosi,

lubrificazione insufficiente,

disassamento,

uso scorretto

normale usura.

89

Motore con cuscinetto usurato

90

I meccanismi ispezionabili con la termografia ad infrarossi

comprendono:

ingranaggi,

alberi,

dispositivi di accoppiamento,

cinture trapezoidali,

pulegge,

sistemi di azionamento a catena,

convogliatori,

compressori ad aria,

pompe a vuoto,

frizioni ecc.

91

Il principale vantaggio che si trae dal verificare con questo

metodo le parti meccaniche è un notevole risparmio di tempo,

in quanto si localizza rapidamente l’area in cui si e presentato

il problema.

Per risalire alla causa si ricorre non di rado ad altri metodi di

ispezioni, quali la analisi delle vibrazioni od endoscopia.

92

Collaudo di una pressa idraulica

93

Nel caso di determinati componenti elettromeccanici,

comunque, la termografia è l’unica tecnica di ispezione che

consenta di determinare quale tipo di intervento sia

opportuno, se di manutenzione o di riparazione.

Con una termografia, ad esempio, si potrebbero individuare i

punti caldi sulle spazzole di alimentazione all’interno di un

motore, che indicano un contatto insufficiente dovuto a

consumo disuguale e la necessità di rettificare il collettore.

94

Monitoraggio di un motoriduttore

95

SHEAROGRAFIA

Misura delle deformazioni su componenti meccanici

Misura delle vibrazioni di pannelli

Rilevazioni di delaminazioni in materiali compositi

Ispezione

di

componenti

sollecitati

termicamente,

acusticamente, meccanicamente

96

Tipico pattern shearografico dovuto ad una deformazione

concentrata di un punto di un pannello

97

Pattern shearografico prodotto dalla deformazione meccanica

di un pannello

98