TERMOGRAFIA

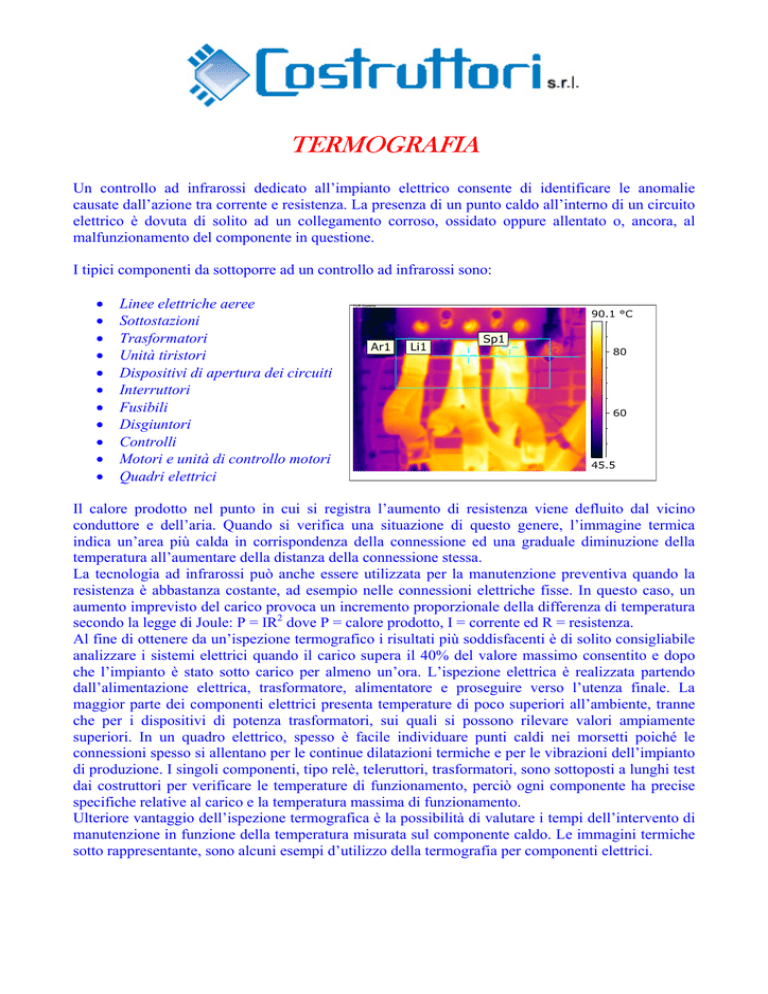

Un controllo ad infrarossi dedicato all’impianto elettrico consente di identificare le anomalie

causate dall’azione tra corrente e resistenza. La presenza di un punto caldo all’interno di un circuito

elettrico è dovuta di solito ad un collegamento corroso, ossidato oppure allentato o, ancora, al

malfunzionamento del componente in questione.

I tipici componenti da sottoporre ad un controllo ad infrarossi sono:

•

•

•

•

•

•

•

•

•

•

•

Linee elettriche aeree

Sottostazioni

Trasformatori

Unità tiristori

Dispositivi di apertura dei circuiti

Interruttori

Fusibili

Disgiuntori

Controlli

Motori e unità di controllo motori

Quadri elettrici

FLIR Systems

Ar1

90.1 °C

Li1

Sp1

80

60

45.5

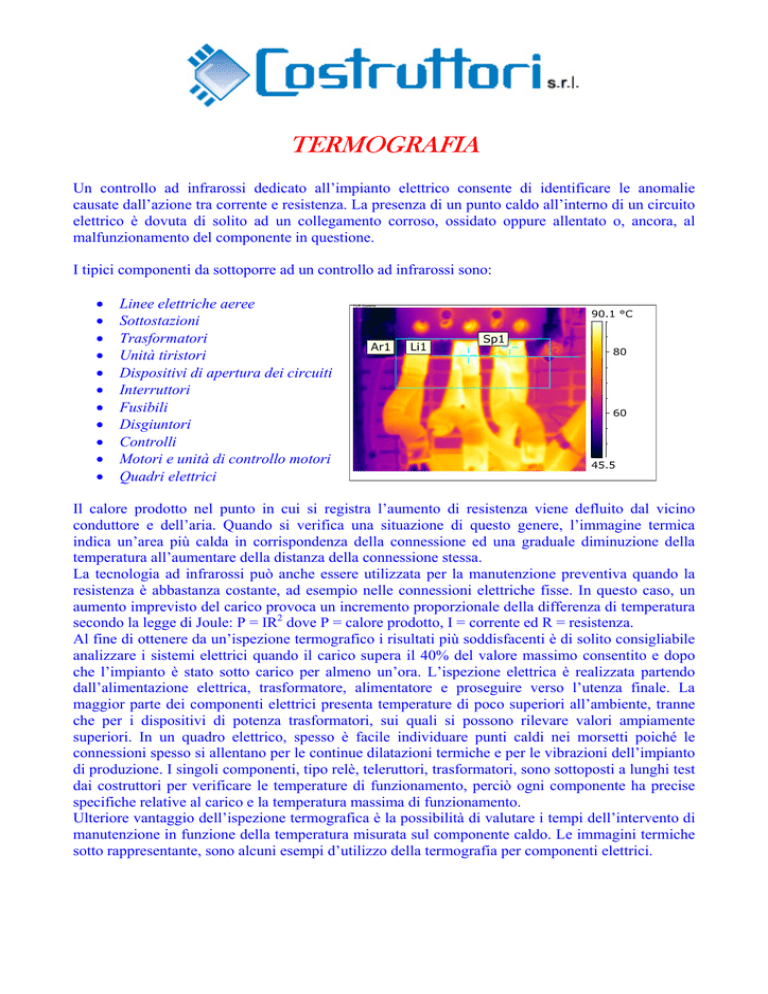

Il calore prodotto nel punto in cui si registra l’aumento di resistenza viene defluito dal vicino

conduttore e dell’aria. Quando si verifica una situazione di questo genere, l’immagine termica

indica un’area più calda in corrispondenza della connessione ed una graduale diminuzione della

temperatura all’aumentare della distanza della connessione stessa.

La tecnologia ad infrarossi può anche essere utilizzata per la manutenzione preventiva quando la

resistenza è abbastanza costante, ad esempio nelle connessioni elettriche fisse. In questo caso, un

aumento imprevisto del carico provoca un incremento proporzionale della differenza di temperatura

secondo la legge di Joule: P = IR2 dove P = calore prodotto, I = corrente ed R = resistenza.

Al fine di ottenere da un’ispezione termografico i risultati più soddisfacenti è di solito consigliabile

analizzare i sistemi elettrici quando il carico supera il 40% del valore massimo consentito e dopo

che l’impianto è stato sotto carico per almeno un’ora. L’ispezione elettrica è realizzata partendo

dall’alimentazione elettrica, trasformatore, alimentatore e proseguire verso l’utenza finale. La

maggior parte dei componenti elettrici presenta temperature di poco superiori all’ambiente, tranne

che per i dispositivi di potenza trasformatori, sui quali si possono rilevare valori ampiamente

superiori. In un quadro elettrico, spesso è facile individuare punti caldi nei morsetti poiché le

connessioni spesso si allentano per le continue dilatazioni termiche e per le vibrazioni dell’impianto

di produzione. I singoli componenti, tipo relè, teleruttori, trasformatori, sono sottoposti a lunghi test

dai costruttori per verificare le temperature di funzionamento, perciò ogni componente ha precise

specifiche relative al carico e la temperatura massima di funzionamento.

Ulteriore vantaggio dell’ispezione termografica è la possibilità di valutare i tempi dell’intervento di

manutenzione in funzione della temperatura misurata sul componente caldo. Le immagini termiche

sotto rappresentante, sono alcuni esempi d’utilizzo della termografia per componenti elettrici.

MOTORI ELETTRICI E MOTORIDUTTORI

L’analisi termografico su questo tipo di componenti consente di tenere sotto controllo la condizione

delle parti principali quali: spazzole, avvolgimenti, cuscinetti, gruppo frenante ecc. e per i riduttori,

d’individuare possibili carenze di lubrificante. Nel caso dei motori elettrici, esistono generalmente

valori di temperatura massima ammissibili riferiti alle singole classi d’isolamento. Pur essendo tali

valori dettati da norme e prescrizioni specifiche, si è soliti considerare queste soglie come valori

indicativi ma non assoluti, poiché riferiti alla zona dell’avvolgimento e non al corpo esterno. Nella

pratica, il più delle volte si tende ad ignorare i “range” critici di temperatura, al fine di favorire il

processo produttivo, con il risultato di onerosi interventi manutentivi per fermate dovute a guasti

improvvisi.

Con la pianificazione delle ispezioni è possibile seguire l’evoluzione termica dei componenti in

esame, definendo valori di preallarme che scaturiscono oltre che dai dati forniti dai costruttori, dal

tipo d’impiego del componente (assorbimento elettrico) e da fattori esterni come la temperatura

ambiente, ma in particolar modo dall’esperienza maturata.

LA TERMOGRAFIA: PRINCIPI E STRUMENTAZIONE

L’energia che un corpo emette dipende essenzialmente dalla temperatura della superficie del corpo

che è influenzata a sua volta dalla conducibilità termica e dal calore specifico.

Il trasferimento dell’energia termica avviene sotto forma di radiazione elettromagnetica che

normalmente è localizzata nella banda infrarosso. Quando la superficie di un corpo è investita da

una radiazione, parte di questa è riflessa dal corpo verso la sorgente, parte viene assorbita e parte

viene emessa. La distribuzione tra queste tre parti (riflessa, assorbita ed emessa) dipende dalla

lunghezza d’onda della radiazione, dalla temperatura e dalla natura della superficie del corpo

radiante.

La strumentazione utilizzata in un rilievo termografico è normalmente una camera che converte la

radiazione infrarossa in segnali elettronici amplificati che sono graficamente rappresentati da

immagini con vari livelli di grigio, mappe in bianco e nero o in falsi colori.

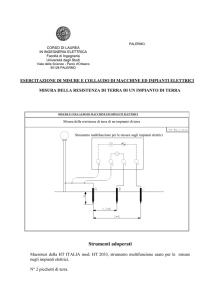

STRUMENTAZIONE UTILIZZATA

Lo strumento utilizzato nell’indagine è una termocamera ad infrarossi FLIR E65.

E’ un sistema portatile dotato di batteria autonoma che lo rende particolarmente maneggevole in

qualsiasi situazione operativa.

La sensibilità termica dello strumento è di 0.1°C a 30°C.

L’immagine rilevata dalla termocamera è visualizzata su un display in tempo reale, sul quale

contemporaneamente sono fornite una serie di misure e parametri di operatività.

La termocamera è dotata di unità per la registrazione dei dati su memoria, oltre alla possibilità di

essere collegata direttamente ad un videoregistratore o ad un computer.

I dati acquisiti sono, successivamente, analizzati attraverso un software dedicato al fine di estrarre,

dall’interpretazione delle mappe della distribuzione delle temperature dell’oggetto rilevato, le

informazioni necessarie.

Contemporaneamente al rilievo all’infrarosso è stato eseguito un rilievo fotografico con camera

digitale Olympus Camelia. Ciò al fine di ottimizzare la fase di interpretazione e presentazione dei

dati ottenuti per una migliore e agevole lettura degli stessi. I punti più significativi rilevati, sono

infatti, raccolti in schede dove accanto al termogramma a colori viene riportato il particolare

fotografico nonché la visione d’insieme al fine di una collocazione veloce dell’oggetto.

ThermoCAM E65 : un sistema completo per manutenzione predittiva

Nell’ambito della manutenzione industriale, le verifiche Termografiche

garantiscono ottimi risultati. I vantaggi economici sono incalcolabili, si pensi che

un solo intervento di poche ore può evitare l’arresto della produzione per

diversi giorni ………. Prevenire meglio che riparare !!!!!

CARATTERISTICHE TERMOCAM

Sensibilità termica elevata

Memorizzazione e analisi di immagini IR in formato JPEG standard

Frequenza di scansione 50 HZ

Software QuickView per DOWNLOAD e analisi delle immagini

Adatta ad ambiente industriali : IP54

Puntatore laser incorporato

Ricerca immediata in campo per i punti più caldi

Misurazione precisa della temperatura senza contatto

QUALCHE SETTORE DI UTILIZZO:

Centrali Elettriche :

Rilevamento di uno scarso isolamento, rilevamento di perdite di gas ad alta temperatura e

rilevamento di guasti nelle apparecchiature elettriche

Industria chimica/petrolchimica :

Ispezione attiva e preliminare per identificare potenziali problemi ai tubi di raffinazione

Industria manifatturiera :

Esame dei sistemi elettrici per la fornitura ininterrotta del servizio con la riduzione dei guasti

alle apparecchiature

Industria semiconduttori :

Uno strumento non-distruttivo nelle determinazione della qualità dei “diebond” durante la fase

iniziale del progetto

Centrale turbo gas:

Monitoraggio componenti più caldi per natura (turbine a vapore, turbogas, camini di scarico..)

Trasporto:

Rilevazione di freni difettosi, anomalie circuito di raffreddamento,…….

Assicurazione:

Riduzione dei premi assicurativi attraverso l’adozione di un programma di manutenzione IR

I VANTAGGI DELL’UTILIZZO DELLA TERMOGRAFIA :

1) MANUTENZIONE

9

9

9

9

9

Riduzione delle ore e dei costi di manutenzione;

Aumento dell’affidabilità degli impianti;

Minori guasti e conseguente riduzione dei costi di produzione;

Riduzione del numero dei componenti del magazzino;

Responsabilità identificabili nei collaudi degli impianti;

2) COLLAUDO

9 Rilevazione ed identificazione delle anomalie con gli impianti ed i prodotti in

esercizio;

9 Possibilità di studiare fenomeni collaterali;

9 Aumento della sicurezza degli operatori;

9 Possibilità di verifica di semilavorati.

9 Riduzione premi assicurativi per fermo impianti;

9 Riduzione premi assicurativi per incendio linee

Alcuni prove dimostrative per vari utilizzo :