Carrello segui traccia a guida ottica “O.S.CAR.” (Carrello sistema ottico)

1. Sintesi

I rifornimenti di merce nei negozi di genere alimentari, nei magazzini delle aziende di

produzione, sono momenti importanti del processo di lavoro, questi in genere sono fatti

manualmente con dei carrelli motorizzati a guida umana.

L’idea di proporre alla classe 4 A elettronica dell’ITIS Franchetti di Città di Castello una

soluzione automatizzata è venuta proprio per rendere il problema più agevole.

Il progetto che può essere adottato per realizzare tanti carrelli “O.S.CAR.” da chiunque abbia la

necessità, sarà adottato anche dall’ITIS Franchetti per la raccolta dei cestini della carta dalle

aule o per portare le circolari nelle classi. Pertanto si tratterebbe di una innovazione radicale

che consentirebbe l’automazione di vari e importanti servizi.

2. Prodotto/servizio

Il prodotto che si desidera realizzare, è un carrello motorizzato a movimentazione con sistemi

cablati il quale automaticamente dopo l’avvio che può avvenire con un pulsante, o un

telecomando segue una pista disegnata per terra (un nastro nero) a mo’ di una monorotaia

seguendone il percorso, eventuali correzioni possono essere fatte sempre attraverso il

telecomando. Il carrello in questione arresta la sua marcia quando incontra sulla pista un codice

a barre per consentire l’eventuale carico o scarico delle merce dal carrello; a questo arresto

deve seguire per una nuova partenza, un impulso con telecomando o pulsante. Durante la

marcia si ferma se incontra un ostacolo, ripartendo automaticamente appena si libera la pista. Il

carrello è alimentato da 2 batterie a 12 Volt (tipo autovettura) la cui carica viene monitorata,

segnalando la condizione di batteria scarica.

Questo progetto a logica cablata, prevede l’integrazione con sistemi programmabili che

consentono al carrello di decidere il percorso, le fermate da effettuare e la autoricarica in caso

di batterie scariche.

3. Innovatività

Di trovati simili non abbiamo conoscenza diretta, tuttavia sembra che esistano nelle aziende più

avanzate come FIAT e simili, certamente questi prodotti saranno la massima espressione di

tecnologia e di funzionalità, ma non avendo conoscenza diretta non possiamo esprimere un

parere tecnico sui presunti punti deboli che questi se ci sono, possano avere.

Il nostro carrello automatico segui traccia, non derivando da un’idea da noi già vista è

sicuramente per noi originale e pensiamo che non ha paragoni nel mercato.

Il carrello da noi ideato può automatizzare con sistemi automatici di carico e scarico il

rifornimento di magazzini, infatti è in grado di percorrere i corridoi dei magazzini fermandosi

difronte agli appositi scaffali merce per rifornirli della merce esaurita in quel settore. Un

elevazione eventuale del piano può consentire verticalmente, rifornimenti anche a piani diversi

nel settore del corridoio considerato. Oltre a rifornire il magazzino può essere utilmente

utilizzato per rifornire i vari reparti della merce occorrente presente nel magazzino. Il sistema

da noi realizzato nel presente anno scolastico, è semiautomatico in quanto utilizza solo

tecnologia cablata, tuttavia inserendo codici a barre luminosi nelle varie stazioni, si può

programmare le stazioni di fermata nei corridoi secondo le esigenze del magazzino e dei

reparti, l’alimentazione è a batterie tipo autovettura e lo stato di carica monitorato. Prevedendo

nel prossimo anno lo sviluppo del sistema di controllo a microprocessore il carrello in

questione sarà dotato di una memoria con tutti codici merce e gli indirizzi degli scaffali dove la

merce è posizionata. Lo stato di carica delle batterie utilizzate alla movimentazione oltre ad

1

essere monitorata, consente al carrello ad una determinata ora di spostarsi presso una stazione

di ricarica per essere ricaricato automaticamente.

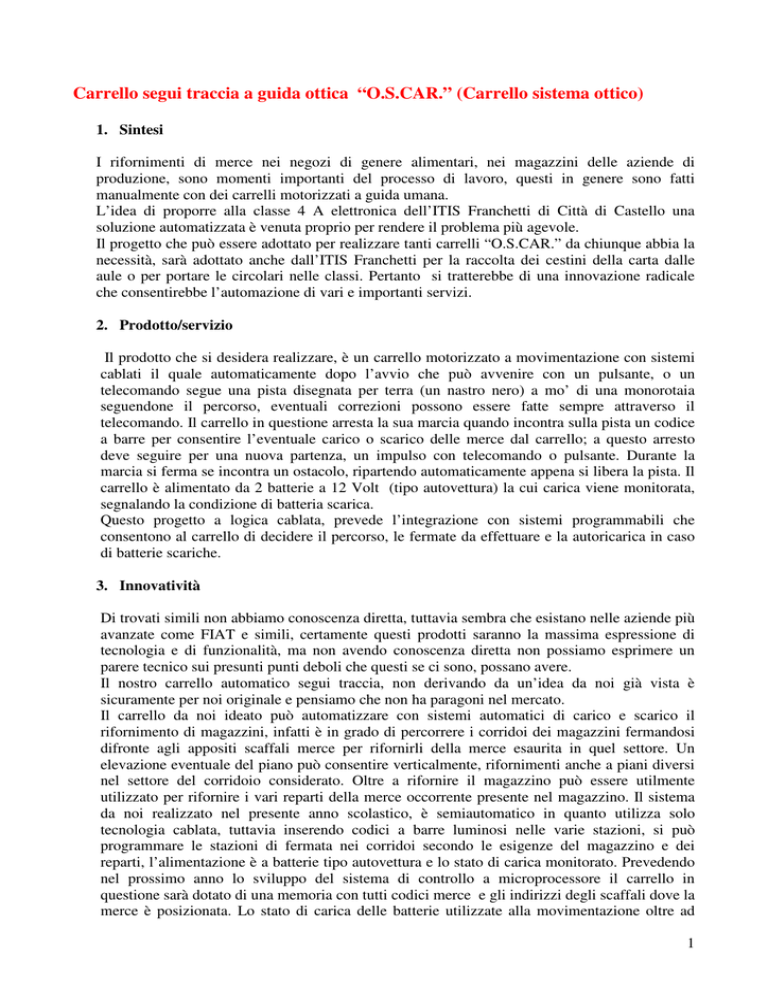

La versione progettata nel corso di quest’anno consta di quattro circuiti fondamentali inseriti in

due circuiti stampati o board.

Primo circuito stampato per comando locomozione

1) circuito di marcia / arresto (locomozione carrello) mediante pulsanti e telecomando ed

arresto per ostacolo sul percorso (tavola 1)

2) circuito per il rilevamento tramite codice a barre della stazione di fermata (tavola 2)

Secondo circuito stampato per controllo direzione (sterzo) + controllo carica batterie

3) circuito differenziale per seguire la traccia (nastro adesivo nero) sul pavimento (tavola 3)

4) circuito per la monitorizzazione della carica delle batterie. (tavola 4)

2

La tavola 1 è il circuito utilizzato per la locomozione del carrello, utilizza un classico schema di

flip-flop tipo SET – RESET con logica Nand i cui azionamenti provengono da due pulsanti oppure

dalla saturazione di due transistor la cui base raccoglie impulsi di un radio comando. L’uscita del

suddetto flip – flop pilota un transistor che tramite un relè a due scambi da corrente al motore di

trazione del carrello. Una fotocellula ricetrasmittente controlla il percorso verificando alla distanza

di 50 cm. la presenza di eventuali ostacoli, nel caso si verifichi l’ingombro del percorso il carrello si

ferma istantaneamente riprendendo movimento solo dopo essersi liberato il percorso.

La tavola 2 è il circuito che riconosce il codice a barre che nel nostro caso è composto da tre segni

bianchi sul nastro isolante nero che indica il percorso posti a circa 1 cm l’uno dall’altro.

Il riconoscimento del codice a barre per le fermate è fatto tramite un fototransistor che al passaggio

sopra la barra bianca attiva un contatore modulo 3 contemporaneamente ad un tymer di 10 secondi,

l’uscita del tymer e del contatore attivano tramite una porta AND un transistor che resetta il flip –

flop fermando la marcia del carrello se lungo il percorso, accidentalmente ci fossero più macchie

bianche il contatore ed il tymer si attivano ma solo se le macchie sono tre ed in rapida successione il

circuito riconosce la stazione e resetta il circuito altrimenti qualsiasi sporcizia che potrà incontrare

sarà ignorata.

La tavola 3 è il circuito che riconosce il tracciato realizzato dal nastro isolante nero sul pavimento a

mo’ di monorotaia. Due fotodiodi posti ai lati destro e sinistro della ruota anteriore motrice rileva le

curve sul pavimento del nastro che indica al carrello lo sterzo da muovere.

98

I fotodiodi polarizzati inversamente attraverso le rispettive resistenze abbassano la loro soglia di

conduzione quando illuminati, pertanto quando uno dei fotodiodi va sopra al nastro nero della pista,

perché c’è una curva, la tensione ai suoi capi si abbassa mentre l’altro fotodiodo mantiene alta la

sua soglia e quindi la sua tensione. Le due tensioni, rilevate ai capi dei fotodiodi quindi

rappresentano un differenziale di tensione in analogia al differenziale di luce che si può creare

durante il percorso quando si incontrano curve. Le due tensioni ai capi dei due fotodiodi vengono

messi all’ingresso di un amplificatore differenziale, nella cui uscita si avrà la differenza amplificata

dei segnali posti in ingresso potremmo così avere una tensione di uscita uguale a 0 Volt quando i

fotodiodi sono perfettamente a cavallo della pista (nastro nero) avendo entrambi la stessa

luminosità. Quando si incontra una curva a destra avremo un differenziale di luce e quindi di

tensione l’uscita avrà un valore di saturazione + o - ad esempio + 15 volt, in questa situazione visto

che l’uscita dell’amplificatore differenziale collega l’ingresso di un amplificatore tipo PUSH-PULL

simmetria complementare il transistor BDX 33 NPN va in conduzione facendo circolare una

3

corrente tale da far ruotare lo sterzo del motore verso destra, arrestandosi quando termina il

differenziale di luce che evidentemente sarà quando i fotodiodi sono tornati a cavallo della

monorotaia (nastro adesivo nero) Quando si incontra una curva a sinistra avremo un differenziale

di luce e quindi di tensione l’uscita avrà un valore di saturazione in questo caso -15 volt, in questa

situazione visto che l’uscita dell’amplificatore differenziale collega l’ingresso dello stesso

amplificatore tipo PUSH-PULL simmetria complementare questa volta il transistor BDX 34 PNP

va in conduzione facendo circolare una corrente contraria a quella descritta prima, tale da far

ruotare lo sterzo del motore verso sinistra, arrestandosi quando termina il differenziale di luce che

evidentemente sarà quando i fotodiodi sono tornati a cavallo della monorotaia (nastro adesivo nero)

in realtà se le curve non sono nette 90 gradi o più i due fotodiodi rimarranno sempre più o meno a

cavallo della “monorotaia”.

La tavola 4 è il circuito che monitorizza lo stato di carica delle due batterie la tensione delle batterie

è controllata tramite un partitore di tensione la cui tensione varia a seconda della carica delle

batterie questa viene comparata ad un riferimento di tensione (zener) mediante il comparatore

LM311 , appena la tensione scende , il comparatore manda la sua uscita bassa, accendendo il diodo

led (segnalazione batteria scarica) e preparando un segnale pulito (optoisolato) su un morsetto

libero che sarà utilizzato con logica programmabile per potersi andare a ricaricare autonomamente

ed automaticamente.

4