caricato da

common.user20020

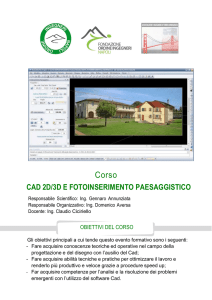

Tecnologie nel settore calzaturiero: CAD, Automazione, Materiali