caricato da

common.user2496

Resistori: Parametri, Tipi e Codice Colore

TERZA

SECONDA FASE

QUARTA

QUINTA

TERZA

SECONDA FASE

resistenze

laboratorio

i condensatori

laboratorio

bobine

diodi

laboratorio

classificazioni e scelta dei transistor

il transistor bjt

JFET/MOSFET

il plc linguaggi di programmazione comandi elementari il...

PARAMETRI

PROPRIETA’ ELEMENTARI DEI COMPONENTI

Il comportamento di un componente, o sistema, è normalmente descritto da più parametri.

I parametri elementari più importanti sono:

RESISTENZA: l’attitudine del componente, sottoposto a una differenza di potenziale, di opporsi al

passaggio della I (flusso di cariche)

CAPACITA’: l’attitudine di un componente ad accumulare cariche elettriche.

INDUTTANZA : l’attitudine di un componente di opporsi alle variazioni del flusso di cariche nel

tempo «I»

I RESISTORI

E' uno dei componenti più frequenti all'interno di un circuito elettronico e viene indicato con i

seguenti simboli:

Il principale parametro di un resistore è rappresentato dal valore della resistenza elettrica che il

componente introduce quando viene inserito in un circuito.

La resistenza viene espressa in (OHM) e va calcolata con la legge di Ohm espressa dalla

relazione

Con

V=Tensione applicata ai capi del resistore espressa in Volt (V)

I= Corrente che percorre il resistore espressa in Ampere (A)

PARAMETRI DEI RESISTORI

I principali parametri di un resistore sono:

1.

Valore nominale = è il valore più probabile a cui fare riferimento nel progetto

2.

La tolleranza = indica il campo di valori entro cui si trova il vero valore della resistenza

Es. 220+ 5% indica un valore compreso tra 209 e 231, in quanto il 5% di220 è = (5*220)/100=11,

quindi

220-11=209

220+11=231

3.

Potenza nominale= massima potenza che a 25°C il resistore è in grado di dissipare sotto forma di

calore senza che la sua costituzione interna venga alterata, senza, cioè, che venga danneggiato. La

potenza dissipabile diminuisce con l'aumentare della temperatura ambiente.

SERIE COMMERCIALI

• In commercio non esistono però tutti i valori,

che sarebbero economicamente e

praticamente impossibili da gestire, ma solamente degli "stock" di valori normalizzati, o

serie.

• La fabbricazione delle resistenze è regolata dalle norme C.E.I. (Commissione Elettrotecnica

Internazionale) che definiscono le diverse serie di valori reperibili nei punti di vendita

specializzati.

TIPI DI RESISTORI

TIPI DI RESISTORI

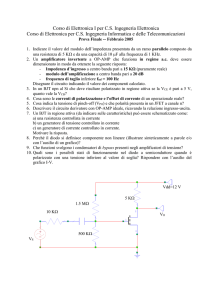

CODICE DEI COLORI

Viene utilizzato per definire il valore ohmico e la tolleranza delle

resistenze

direttamente sul contenitore.

Il più comune è il codice colori a 4 strisce colorate o anelli, ma esiste anche quello a

5 o a 6 bande per le resistenze della serie E96, E192.

Nel codice a 4 strisce , tre sono molto vicini tra di loro , mentre il quarto rimane

separato e indica la tolleranza della resistenza. Iniziando dal lato opposto alla

tolleranza, le tre strisce indicano il valore nominale. I primi due colori definiscono le

prime due cifre del valore, mentre il terzo fornisce il coefficiente di moltiplicazione

(o divisione) che bisogna applicare alle prime due cifre. Il terzo colore indica in

sostanza il numero di zeri da aggiungere alle prime due cifre secondo la seguente

tabella.

Codice dei colori

Se invece le bande sono cinque si considerano le prime tre come valori numerici, la quarta come fattore

moltiplicativo, e l'ultima come indice della tolleranza, sempre in accordo con la tabella.

CODICE DEI COLORI

CODICE DEI

COLORI

LA POTENZA

La potenza dissipabile è la massima potenza che il resistore è in grado di dissipare sotto forma

di calore senza che il materiale venga danneggiato.

La potenza assorbita che viene trasformata in calore è: Pa=R*I2

La potenza dissipata è la quantità di calore che si propaga ogni secondo dal resistore verso

l'ambiente è:

Pd=(Ti-Ta)/

Con

Ti= Temperatura interna del componente

Ta=temperatura ambiente

= resistenza termica

Se :

Pd=Pa si ha equilibrio termico

Pd>Pa il resistore si raffredda

Pd<Pa il resistore si riscalda

LA POTENZA

• Si ipotizza che la temperatura interna non superi i 150°C e che l atemperatura ambiente per definire la

potenza dissipabile sia di 40°C.

• E' possibile aumentare la potenza dissipabile riducendo la resistenza termica disponendo sull'involucro

un opportuno dissipatore.

• Ricordiamo che la resistenza elettrica di un pezzo di conduttore è data dalla relazione:

•

R= *(l/S) l=lunghezza del conduttore;

• S=area della superficie attraversata dalla corrente;

• =resistività del materiale

LA RESISTIVITÀ

La resistività varia al variare della temperatura, varierà anche il valore ohmico secondo la relazione:

R=Ro[1+(T-To)]

Dove è il coefficiente di temperatura che rappresenta la variazione relativa di resistenza per ogni

grado di variazione della temperatura.

Ro=resistenza di riferimento

Se invece teniamo conto della tensione applicata al resistore, allora il suo valore ohmico può essere

espresso dalla relazione

R=Ro[1+Kv(V-Vo)]

Kv= coefficiente di tensione

Vo=tensione di riferimento.

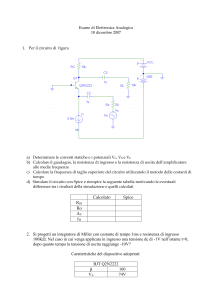

TIPI DI RESISTORI

La stabilità è un parametro che indica la variazione percentuale della resistenza dopo un tempo di

1000 ore in determinate condizioni di funzionamento.

In alta frequenza occorre tenere conto di:

fenomeni induttivi dovuti alla forma a spirale dell'elemento resistivo

fenomeni capacitivi dovuti alle spire adiacenti del solenoide.

Per questi motivi il circuito equivalente del resistore in alta frequenza non è più

rappresentato soltanto da

una

semplice resistenza ma anche da una induttanza L in

serie ed entrambi in parallelo ad una capacità C come in figura.

.

C = capacità equivalente di tutte le spire

L = induttanza causata dal campo magnetico R = resistenza

Questi fenomeni si fanno sentire tanto di più quanto maggiore è la frequenza

EFFETTO PELLE

Quando la corrente è alternata la sua distribuzione nel conduttore non è uniforme e si avrà sempre il

valore massimo della densità di corrente sulla superficie del conduttore che diminuirà dalla superficie

esterna verso il centro. Questo fenomeno di distribuzione di corrente non uniforme all'interno della

sezione di un conduttore è chiamato effetto pelle e si verifica sempre in corrente alternata

Con l'aumentare della temperatura aumenta il rumore generato dall'agitazione termica degli elettroni

che causa ai capi del conduttore piccole fluttuazioni di tensione; ed è proprio questa tensione a

valore medio nullo ma di valore efficace diverso da zero e a densità spettrale costante, che viene

definita "rumore bianco".

TIPI DI RESISTORI

Da un punto di vista costruttivo , un resistore è formato dalle seguenti parti:

Elemento resistivo (quella parte che viene attraversata dalla corrente e che ne determina il

comportamento elettrico

Supporto dell'elemento

resistivo

(quella parte di materiale isolante, in genere ceramica, su cui

poggia l'elemento resistivo)

Rivestimento di protezione (realizzato con resine sintetiche o vernici isolanti)

Terminali o reofori (realizzati in materiale conduttore per collegare il componente al circuito e saldati a due

cappellotti metallici a contatto diretto con l'elemento resistivo).

A seconda del tipo di elemento resistivo possiamo avere:

– Resistori ad impasto

– Resistori a strato o film (spesso e sottile)

– Resistori a filo

RESISTORI AD IMPASTO

L'elemento resistivo e' costituito da polvere di carbone o grafite e resine sintetiche mescolate con materiali

inerti quali il talco, in proporzioni diverse a seconda del valore della resistenza che si vuol ottenere.

Al cilindro resistivo vengono poi applicati i terminali ed il tutto viene ricoperto da una custodia isolante o da un

tubetto di ceramica bloccato agli estremi con cemento.

I valori nominali di resistenza vanno da 1 a 100M e le tolleranze sono del 5%,10%,20%.

Data la limitata risposta in frequenza non sono molto usati perchè poco precisi e rumorosi .

La resistenza è ottenuta per mezzo di una miscela di

materiali isolanti e coduttori.

Per i resistori con impasto a grafite:

Caratteristiche:

• resistenza diminuisce con l’aumento della dissipazione

• scarsa stabilità della resistenza con l’invecchiamento

• resistenza da ~ centinaio di ohm a ~ centinaio di Mohm

• potenza dissipabile: 1/4, 1/2, 1, 2 W

• tolleranza dal 5% al 20%

• bassissima induttanza

• basso costo.

RESISTORI A STRATO O A FILM

L'elemento resistivo è costituito da uno strato o film di materiale conduttore depositato su un supporto di

materiale isolante quasi sempre ceramico e avente la forma cilindrica. A seconda dello spessore del film

possiamo avere:

–

resistori a film sottile

–

resistori a film spesso

RESISTORI A FILM SOTTILE

Hanno il film con spessore inferiore aio 5 cm ed i

metallici o carbone.

materiali usati sono: metalli ossidi,

RESISTORI A STRATO DI OSSIDO METALLICO

Si realizzano mediante deposizioni di ossidi metallici (attraverso reazioni chimiche) su supporti

ceramici o di vetro.Impiegano uno strato resistivo Invarox a base di ossido di rutenio depositato

su supporto cilindrico ceramico e sono forniti si terminali a vite per formare catene di resistori e

di una apposita guaina retrattile.

Sopportano tensioni max di lavoro da 350V a 900V con valori da 10 a 67K, ma se ne trovano

anche da 100K a 15G per tensioni max di lavoro da 25%50KV. Le tolleranze standard sono del

5%,2%,1%.

Hanno buona stabilita' elettrica e meccanica, resistono all'umidita', hanno bassa corerente di

rumore e non sono infiammabili.

RESISTORI A STRATO DI CARBONE

Vengono costruiti in modo simile a quello dei resistori a strato metallico.

Lo strato di carbone spiralizzato e' pero' piu' spesso di quello metallico .

Sono provvisti o meno di cappuccio agli estremi.Di basso costo sono più

precisi e affidabili di quelli ad impasto

Per spiralizzazione intendiamo l'incisione del film con un utensile in

modo da ottenere una spirale al fine di diminuire la sezione e

aumentare la lunghezza

dell'elemento resistivo e ottenere

una

resistenza di valore più alto.

RESISTORI A FILM SPESSO

Lo strato resistivo e' un centinaio di volte piu' spesso di quello dei resistori a film sottile rispetto ai quali sono

meno stabili.Permettono un ottimo smaltimento di calore ed un buon comportamento in frequenza.

Si dividono in :

- resistori a film spesso di carbone:

uno strato spesso di carbone (100 volte quello dei resistori a film sottile) viene depositato su un substrato

di vetro a 500 øC e protetto da un involucro resistente ad alte temperature.Consentono una

elevataissipazione di calore;

- resistori a film spesso metal glaze:

Sono fabbricati utilizzando miscele di polvere di vetro e metallo quali l'argento o il titanio dispersi in un

legante.Ad una temperatura di 900-1100°C la miscela e' applicata per immersione su un substrato cilindrico

di allumina con velocita' controllata allo scopo di regolare lo spessore del film. Il tutto viene poi rivestito da

un involucro stampato in resina o da vernice al silicone

- resistori tipo cermet (piu' recenti e utilizzati come resistori variabili):

Il composto resistivo viene qui' depositato su un supporto ceramico (da cui la parola Cermet). Si tratta di

composti a base di metalli nobili e di loro ossidi e di leganti ceramici e vetrosi dispersi in un veicolo

organico resinoso.La cottura avviene a 800%1000øC. Sopportano tensioni di lavoro max di 1500%3000 V,

permettono una forte dissipazione in dimensioni ridotte (hanno,cioe', un eccellente valore del rapporto

Potenza dissipabile/Superficie) ed un'ampia gamma di valori ohmici (da 10 a 3G).

RESISTORI A FILO.

L'elemento resistivo e' qui' un filo metallico avvolto su un

supporto isolante piatto (bachelite) o cilindrico (ceramico).

Il diametro del filo è legato al valore della corrente che il

resistore deve sopportare, per cui i resistori con potenza

maggiore avranno un diametro maggiore

I vari tipi di lega utilizzati per il filo sono:

* Nichel-Rame per resistori di grande precisione e stabilita';

* Nichel-Cromo per resistori di rilevante potenza;

* Nichel-Cromo-Alluminio per resistori con elevati valori di resistenza;

* Nichel-Cromo-Ferro per i resistori piu' economici;

Si utilizza una lega in quanto quest'ultima presenta una resistenza molto piu' elevata dei metalli

puri e le dimensioni a parita' di valore di resistenza desiderato diventano accettabili.

Sono,pero', piu' cari dei resistori a strato.

RESISTORI A FILO.

Mentre i resistori a strato raggiungono a 70°C potenze dissipabili fino 6W 7W, in base alle

caratteristiche costruttive, i resistori a filo si possono raggruppare in 3 categorie:

- Resistori a filo smaltati:

Per potenze medie ed alte (da 12W a 100W) sono protetti mediante smalti vetrosi non infiammabili per temperature max di

lavoro fino a 400°C e mediante laccatura per temperature sino a 150 C. Non si usa invece alcun rivestimento di protezione

per potenze sopra il centinaio di Watt al fine di permettere una piu' efficace dissipazione di calore.

- Resistori a filo cementati:

Per potenze da 2W a 20W, sono avvolti su supporto ceramico o di vetro, coperto da uno strato di cemento resistente

alle alte temperature .

- Resistori a filo di precisione:

Per potenze da 0,25W a 2W, utilizzati per apparecchiature professionali. Se provvisti di radiatore metallico sono in grado di

dissipare fino a 300W con dimensioni molto contenute.Trovano impiego in apparecchiature come alimentatori di potenza,

amplificatori, azionamenti etc.

La resistenza è ottenuta per mezzo dell’avvolgimento di un

filo metallico avvolto su un cilindro isolante (max 100 kohm):

• costantana (Ni-Cu), per resistori ad alta precisione

• cromel (Ni-Cr), per resistori di alta potenza ( > 5 W, fino

~ centinaio di W).

NB: cromel utilizzato come elemento riscaldante nei forni elettrici (leghe Ni-Cr + Fe

sono più economiche, ma anche più soggette a corrosione).

Sono caratterizzati da una buona stabilità nel tempo.

Possono lavorare ad alte temperature: 250 – 300 °C.

Per ridurre l’effetto induttivo si realizza un avvolgimento bifilare (avvolgimento Ayrton- Perry) in

modo da annullare il flusso magnetico. Massima frequenza di utilizzo 100 kHz.

M

20 %

K

10

L’informazione sulla tolleranza deriva

J

5

G

2

dal simbolo J, secondo la seguente

F

1

D

0.5

C

0.25

B

0.1

Esempio: resistore di 2.2 k ± 5%, 5 W

tabella:

Resistori a strato (a film)

La resistenza è ottenuta per mezzo di una sottile pellicola resistiva

avvolta su un supporto isolante. Sulla pellicola viene praticato un solco

a spirale lungo tutto il cilindro.

A strato di carbone:

resistenza da 1 ohm a 20 Mohm; tolleranza da 5% a 1%;

potenza da 1/8 a 2 W; da non usare ad alta temperatura.

A strato metallico: resistenza max 1 Mohm; tolleranza da 1% a 0.1% per resistori

normali, da 0.1% a 0.001% per resistori ad alta precisione; potenza da 1/8 a 2 W;

maggiore stabilità della resistenza all’aumentare della temperatura.

A strato ceramico (Cermet): resistenza tra 10 kohme un 1 Tom; tolleranza 1% ;

potenza fino a 2 W.

Adatti per applicazioni in alta tensione.

Tecnica costruttiva dei componenti

PTH (Plated Through Hole): componenti i cui reofori sono inseriti nei fori praticati nel circuito stampato.

Vantaggi PTH:

• facili cablaggi e saldature manuali su basette millefori

• veloci cablaggi manuali di prototipi su basette breadboard.

Resistore

SMD (Surface Mounting Device): componenti montati sulla superficie del circuito stampato, senza che questi sia forato.

Vantaggi SMD:

• veloci automazioni per collocare e saldare i componenti sul circuito stampato

• maggiore miniaturizzazione dei componenti.

Resistore

CARATTERISTICHE

ESEMPI

LABORATORIO: Considerazioni pratiche sul codice colori

Per una corretta lettura dei valori di resistenza e tolleranza occorre individuare il verso della

sequenza delle bande colorate:

•se le bande non sono centrate rispetto al corpo del componente, si orienta questo in modo

da avere a sinistra il reoforo più vicino alle bande

•se le bande sono centrate, una delle due agli estremi deve essere più larga delle altre.

Orientare il resistore in modo da vedere a sinistra la fascia più stretta

Esempio di circuito

_

Tipi di terminali dei cavi

Spinotto

Banana

Pinza

Coccodrillo

Spinotto

BNC

Esercitazione 2

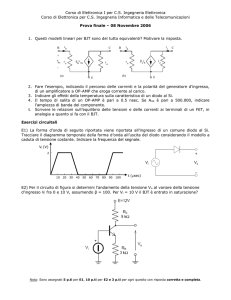

Dato il seguente circuito:

Misurare la caduta di tensione su

R3,

assumendo

il

terminale

connesso al nodo 1 come polo

positivo.

NB:

Fasi dell’esercitazione:

1.cablare su breadboard il circuito

2. collegare i terminali di R3 ad una linea analogica di ingresso della scheda

Esercitazione 2

Soluzione del circuito:

I CONDENSATORI

I condensatori sono componenti passivi molto importanti in tutti i campi dell'elettronica. Tra

le applicazioni possiamo subito citare ad esempio le seguenti:

•

•

•

•

•

Avviamento dei motori

Rifasamento delle linee elettriche

Soppressione dei disturbi (Filtri)

Blocco di correnti continue;

Formazione di circuiti oscillatori

Se ad un conduttore neutro ed isolato diamo una carica Q, esso assume un certo potenziale

V. L’esperienza dimostra che se diamo allo stesso conduttore una carica doppia, tripla,ecc.,

esso assume un potenziale doppio, triplo, ecc.

Quindi per uno stesso conduttore esiste una relazione di proporzionalità diretta tra carica

elettrica Q e potenziale V, per cui possiamo scrivere:

Q/V= costante

I CONDENSATORI

Tale costante viene chiamata Capacità elettrica e si indica con la lettera C; vale cioè la

seguente relazione

C=Q/V

Per quanto concerne il significato

fisico, la Capacità di un conduttore

sua

attitudine a contenere cariche elettriche.

esprime la

Un

conduttore

ha

maggiore

capacità elettrica di un altro se

potenziale, contiene un numero maggiore di cariche

L’unità di

misura della

capacità

poiché Farad

è una unità

milliFarad

microfarad

nanofarad

picoFarad

troppo grande si usano i suoi sottomultipli:

•

•

•

•

a parità di

elettrica è il Farad F (1 sCoulomb/1Volt);

I CONDENSATORI

La Capacità elettrica di un conduttore dipende da alcuni fattori:

• Dall’area della superficie:

Maggiore è la superficie del conduttore, maggiore è il numero di cariche elettriche che si possono

immagazzinare, e quindi maggiore è la Capacità elettrica del conduttore.

•Dalla forma

Un conduttore piano ha una capacità elettrica maggiore rispetto ad un conduttore filiforme o a

punta in quanto ha una superficie maggiore;

•Dalla presenza nelle vicinanze di un altro conduttore:

La presenza di un conduttore non elettrizzato nelle vicinanze fa diminuire il potenziale del

conduttore elettrizzato, ma fa aumentare la Capacità elettrica del sistema dei due conduttori

(C=Q/V)

•Dal dielettrico nel quale è immerso.

I CONDENSATORI

definisce condensatore un sistema costituito da due

superfici conduttrici, dette

armature, separate da un isolante, detto dielettrico. Un sistema così definito è capace di

immagazzinare energia elettrostatica in seno al dielettrico, quando viene applicata alle

armature una differenza di potenziale (tensione elettrica) V; il valore di questa energia è

dato dalla relazione:

Si

W=1/2 CV2

In cui C è una costante caratteristica del condensatore, chiamata capacità C=Q/V con Q che

è la carica distribuita su una armatura del condensatore.

Il condensatore presenta una impedenza infinita in corrente continua ed un valore di

reattanza che varia in funzione della frequenza consentendo il passaggio della corrente

alternata.

I CONDENSATORI

Quando si polarizza il condensatore applicando una

tensione continua tra i suoi due terminali, viene

generato un campi elettrico E in direzione delle frecce.

L'effetto del campo sul dielettrico è di separare le

cariche di segno opposto, orientandole nel senso del

campo stesso.

Dipolo elettrico

I CONDENSATORI

• Per effetto della tensione applicata ai capi delle armature del condensatore, si stabilisce

tra di esse un campo elettrico E che determina la polarizzazione del dielettrico.

• Per polarizzazione del dielettrico si intende l’induzione elettrostatica «ridistribuzione della

carica elettrica» operata dal campo elettrico sulle molecole del materiale in maniera tale da

formare tanti dipoli elettrici orientati lungo la direzione del campo elettrico E.

I CONDENSATORI

Il tipo di condensatore più semplice è quello piano ,in cui le armature sono due superfici

metalliche piane e fra loro parallele di area S, poste ad una distanza d fra le quali è posto un

dielettrico di costante dielettrica

ε= εo εr

Con

εo la costante dielettrica assoluta di valore

8,85 10 -12 F/m. La sua capacità è :

C= ε S/d

Per condensatori di forma geometrica diversa da quella piana, l’espressione della capacità

risulta essere più complessa

IDENTIFICAZIONE DEL COMPONENTE

Il segno grafico che caratterizza il componente non è unico, ma diverso a seconda della funzione e a

seconda dei materiali utilizzati:

Simbolo convenzionale Condensatore elettrolitico polarizzato

Condensatore variabile

La legge che descrive il comportamento di un condensatore è:

Ic(t)= C ∆Vc(t)/∆t

Dove Ic(t) è la corrente che passa nl condensatore al variare della tensione ∆ Vc(t)

nel

tempo.

Tale

legge esprime il fatto che il condensatore

può

essere attraversato da corrente

solo

se sottoposto a tensioni variabili; infatti se la tensione che eccita il condensatore è continua ,

la corrente è nulla.

CARATTERISTICHE COSTRUTTIVE

Tutti i condensatori sono costruiti in linea di principio da due armature di superficie più o meno grande, molto

ravvicinate, con l’interposizione di materiale isolante ( dielettrico).

Il valore capacitivo del condensatore è legato alla sua configurazione geometricaed al tipo di dielettrico usato.

La forma geometrica pù usata è quella del condensatore piano per cui:

C= ε S/d

In questo caso, a parità di materiale dielettrico adoperato, il valore capacitivo aumenta al crescere delle

armature e al diminuire dello spessore del dielettrico.

CARATTERISTICHE COSTRUTTIVE

E’ vantaggioso che i condensatori, a parità di valore capacitivo, occupino un volume più ridotto; con

l’espressione “ efficienza volumetrica” si indica il rapporto tra il valore capacitivo ed il volume occupato.

Tenendo conto delle proprietà tecnologiche del dielettrico utilizzato per migliorare l’efficienza volumetrica

si possono usare tecniche costruttive diverse:

•Si realizza una struttura cilindrica avvolgendo più striscie di materiale isolante poste fra due nastri di

materiale conduttore come schematizzato in ifgura . In questo modo utilizzando striscie molto lunghe , si

ottengono valori capacitivi elevati;

TECNICHE COSTRUTTIVE

•Si costruiscono strutture particolari alternando n+1 armature di superficie S separate da n dielettrici

chiamate strutture multi layer

•Collegando insieme tutte le armature di posto pari e facendo altrettanto con quelle di posto

dispari. Si ottiene un sistema equivalente ad n condensatori posti in parallelo che avranno un

valore capacitivo complesso paro a C=n εS/d.

PARAMETRI CARATTERISTICI DEL CONDENSATORE

I principali parametri elettrici sono:

• La capacità

• La tolleranza di fabbricazione

• La tensione nominale

• La resistenza di isolamento

• Il coefficiente di temperatura

• Le perdite in continua espresse mediante la resistenza di

isolamento (o la corrente di fuga)

• Le perdite in alternata espresse dal fattore di perdita

LA CAPACITA’ DEL CONDENSATORE

Il valore capacitivo nominale è determinato in sede di fabbricazione del componente ed

impresso dal costruttore sul contenitore con un codice opportuno, che può essere un

codice a colori.

LA CAPACITA’ DEL CONDENSATORE

Oppure da un codice numerico, dove è stampigliata la tensione nominale ed il valore di capacità inteso in

pF e nel valore di riferimento l’ultima cifra indica il numero degli zeri; alle cifre può seguire una lettera:

J,K,M, che indica la tolleranza e rispettivamente sarà ± 5%,± 10%, ±20%.

Se il numero è preceduto da un puntino allora il valore capacitivo è da intendersi in µF e di seguito c’è

l’indicazione della tolleranza e della tensione nominale. Se il numero è accompagnato da una “n” allora il

valore capacitivo è espresso in nF.

Nell’esempio di fig. il primo condensatore ha una capacità di 4700pF ed una tensione nominale di 63V,

il secondo una capacità di 4,7 nF, una tolleranza del 5% ed una tensione nominale di 63V e

il terzo condensatore una capacità di 0,001 µF, una tolleranza del 10% ed una tensione nominale di 630V.

PARAMETRI CARATTERISTICI DI UN CONDESATORE

La tolleranza di fabbricazione esprime la deviazione massima del valore capacitvo dal valore

nominale ed è espressa in percentuale dello stesso.

La tensione nominale è il valore massimo che può essere applicata al condensatore per una

durata prestabilita, all atemperatura ambiente, senza provocarne il danneggiamento. Se viene

applicata iuna tensione superiore al doppio di quella nominale, si provoca sicuramente la

perforazione del dielettrico e quindi la messa in corto circuito del condensatore o in circuito

aperto se il dielettrico si è bruciato.

Il coefficiente di temperatura

Il valore capcitivo varia con la temperatura sia per le alterazioni delle proprietà del dielettrico

che per i cambiamenti della struttura geometrica del componente. In generale la dipendenza del

valore capacitivo dalla temperatura non è lineare pertanto il costruttore ne fornisce il grafico.

PARAMETRI CARATTERISTICI DI UN CONDESATORE

Per alcuni tipi di condensatori questo andamento è lineare secondo la seguente legge:

C=Co (1+ α∆T)

Dove C è il valore capacitivo alla temperatura T Co è il valore capacitivo a =°C

∆T è il salto di temperatura da 0°C alla temperatura T: ∆T= T°- 0°;

α è il coeff. Di temperatura che rappresenta la variazione del valore capacitivo per un aumento di

temperatura di 1 grado; misurato in °C -1.

Il coeff. Di temperatura α viene così calcolato:

α=∆C/Co∆T

Il coefficiente di temperatura, oltre che essere riferito a 0°C, può essere riferito a 25°C; in tal caso il

costruttore lo indica con : TC

PARAMETRI CARATTERISTICI DI UN CONDESATORE

Resistenza di isolamento

Si definisce resistenza di isolamento la resistenza del dielettrico. Esiste pertanto durante il

funzionamento una dissipazione di potenza nel dielettrico dovuta a conduzione ionica o anche al

moto di elettroni liberi che possono essere presenti in misura non trascurabile.

Pertanto un condesatore caricato con una tensione continua, se viene tolta l’alimentazione, tende a

scaricarsi nel tempo attraverso tale resistenza di isolamento che vale generalmente alcune

migliaia di MΩ.

Il costruttore fornisce come resistenza di isolamento, la resistenza tra i terminali del componente,

misurata in continua, per diversi valori di tensione di lavoro.

CLASSIFICAZIONE DEI CONDENSATORI

• I condensatori vengono definiti in generale sia dalla loro capacità che dal materiale che forma il

dielettrico , oppure dalla tecnologia di fabbricazione.

• I materiali più utilizzati come dielettrico sono: il film plastico metallizzato(poliestere, polistirolo ecc),

la carta , la carta e l’olio, la ceramica, il vetro, la mica e i depositati elettrolitici di varia natura.

• Per tipologia, essi possono essere così suddivisi:

CONDENSATORI A FILM PLASTICO

Il dielettrico è costituito da un sottile strato di materiale isolante

(film),

le armature sono realizzate con un foglio di materiale conduttore oppure

con un sottile strato metallico fatto depositare direttamente sul film.

Questi condensatori sono di tipo avvolto, con opportune tecniche di

avvolgimento si possono ottrenere anche condensatori di forma

rettangolare.I materiali utilizzati come dielettrico sono resine

termoplastiche.

Questi materiali hanno una costante dielettrica relativa εr piuttosto bassa ,

ma poiché si possono ottenere film sottili è possibile raggiunger comunque

discreti rapporti capacità/volume.

Questi condensatori presentano basse perdite e discreta stabilità del

.

valore capacitivo al variare della frequenza e della temperatura

CONDENSATORI CERAMICI

Il dielettrico è costituito da materiali ceramici aventi elevata costante dielettrica. I

condensatori ceramici si dividono in tre classi in base al dielettrico utilizzato:

Condensatori a disco

Condensatori multistrato

Classe I

In questi condensatori i materiali ceramici utilizzati come dielettrico hanno una costante

dielettrica relativa εr che va da 60 a 250. Il valore capacitivo hja una dipendenza quasi

lineare dalla temperatura, risulta stabile al variare della frequenza e nel tempo. Questi

condensatori presentano basse perdite anche in alta frequenza. Si ottengono valori da

pochi pF a 10 nF e sono utilizzati per la loro precisione e stabilità in circuiti risonanti e filtri

ad alta frequenza.

CONDENSATORI CERAMICI

• Classe II

• Ad alta costante dielettrica relativa che è compresa tra 250 e 10000. I valori sono più

elevati della classe I e si arriva sino al µF. Poco stabili e di basso prezzo.

• Altri tipi di condensatori

• A carta :

• in cui come dielettrico usano un nastro di carta

struttura simile ai condensatori plastici.

impregnata con oli e presentano una

• A mica:

• Con elevata tensione di rottura e ottima risposta ad alta frequenza VHF e UHF.

CONDENSATORI ELETTROLITICI

I condensatori possono accumulare cariche positive e negative

indifferentemente su

ciascuna armatura. In quelli elettrolitici devono accumulare le cariche positive e negative su

armature predeterminate.

L’armatura che deve essere collegata al potenziale più alto viene indicata col segno +

(anodo) e l’altra col segno – (catodo) e non devono essere scambiati tra loro.

Presentano valori di capacità molto alti, dal µF al F.

A stretto contatto dell’anodo viene formato un sottilissimo strato di ossido isolante, che

funge da dielettrico, e fra questo e l’altra armatura viene posto l’elettrolita in cui durante il

normale funzionamento si ha una debole corrente di fuga costituita da ioni di segno opposto.

Perché può scoppiare?

Gli ioni negativi vengono attratti dall’anodo e quelli positivi dal catodo. Gli

ioni negati , essendo di natura ossidante, provvedono a rigenerare lo strato

di ossido là dove si è deteriorato mentre quelli positivi danno origine a

piccole quantità di idrogeno.

Se la polarità delle tensione viene invertita si distruggerebbe lo strato di

ossido e la produzione di gas provocherebbe l’esplosione dell’involucro del

condensatore.

CONDENSATORI ELETTROLITICI

L’elettolita può essere di tipo:

•Solido: viene usato il biossido di manganese

•Non solido: ( pasta gelatinosa con la quale vengono impregnati nastri di carta,

avvolti con fogli metallici che costituiscono le armature).

Esistono comunque in commericio condensatori elettrolitici non polarizzati che

possono essere usati in regime alternato in cui lo strato di ossido è presente su

Entrambe le armature

e

il suo spessore

cresce o

diminuisce

aseconda

della polarità

applicata ai terminali.

CONDENSATORI ELETTROLITICI

Condensatori in alluminio

In essi le armature sono costituite da due fogli di alluminio e sull’anodo viene

formato lo strato di ossido di alluminio isolante. La costante dielettrica non bassa

consente di ottenere valori di capacità per unità di volume molto elevati.

I condensatori in alluminio ad elettrolita non solido sono di forma cilindrica.

CONDENSATORI ELETTROLITICI

Condensatori al tantalio

• In essi le armature sono costituite da tantalio che presenta

quello d’alluminio.

un ossido ancora migliore di

• Sono generalmente ad elettrolita solido ed hanno la classica forma a goccia. Sono

affidabili, sicuri ed hanno una vita lunga ma presentano tensioni di lavoro inferiori a quelli di

alluminio. La capacità per unità di volume può raggiungere valori elevatissimi.

CONDENSATORI VARIABILI

I compensatori o trimmer capacitivi sono sempre condensatori variabili ma di dimensioni più

piccole e vengono usati per operazioni di taratura, apportando piccole variazioni ai valori dei

condensatori fissi, soprattutto nei circuiti di sintonia.

CONDENSATORI VARIABILI

Con essi è possibile ottenere valori di capacità variabili fra un minimo ed un massimo modificando la

posizione reciproca delle armature e di conseguenza l’area delle superfici affacciate.

La posizione dell’armatura mobile ( rotore ) può essere variata risèpetto all’armatura fissa (statore)

mediante la rotazione di un alberino.

Quando le due armature vengono a sovrapporsi completamente, la capacità assume il suo valore

massimo viceversasia fra il valore minimo,

Il dielettrico è

generalmente

l’aria, ma

può essere

la

mica o materiale ceramico

o plastico.

LABORATORIO: TECNOLOGIE COSTRUTTIVE

Esistono molti tipi di condensatori, in relazione al tipo di dielettrico.

POLARIZZATI: condensatori in cui il

dielettrico è polarizzato, per cui in

fase di montaggio occorre

rispettare le polarità dei terminali.

NON POLARIZZATI: condensatori in

cui il dielettrico non è polarizzato,

per cui in fase di montaggio non ci

sono vincoli di polarità sui

terminali.

NB: In un circuito in c. a. si devono usare condensatori non polarizzati.

CONDENSATORE POLARIZZATO

ELETTROLITICI

Capacità tra 0.1 uF e qualche decina di mF

BACK UP

Alta capacità: tra 0.1 – 10 F.

Utilizzati come batteria tampone in caso

di black-out.

Tensioni di lavoro 6 V.

CONDENSATORE NON POLARIZZATO

POLIESTERE:

• capacità al massimo di qualche μF

• adatti per basse frequenze (max ca. 1

MHz)

CERAMICI:

• capacità compresa tra ca. 1 pF e 100 nF

• piccoli, economici, ideali in alta

frequenza (centinaia di MHz)

Codici per condensatori ceramici

Il valore della capacità si trova scritto sul corpo del componente

attraverso tre cifre:

• le prime due indicano la capacità in pF

• la terza indica il numero di zeri da aggiungere

10 0000 pF = 100 nF

ACCUMULO DI CARICA SULLE ARMATURE

Se un condensatore viene sottoposto a una tensione V applicata sulle sue armature, esso accumula su

ciascuna armatura una quantità di carica data da:

Q=CxV

dove Q è la quantità di carica (misurata in Coulomb, C), C è la capacità del condensatore e V è la tensione

applicata.

Il condensatore si carica perche gli elettroni si accumulano

sull’armatura collegata col polo negativo della batteria,

mentre sull'armatura

collegata

col

polo

positivo

rimangono protoni (nuclei atomici carichi positivamente)

che hanno perduto i propri elettroni.

Ne consegue che entrambe le armature accumulano una

carica uguale ma di segno opposto

Se il condensatore carico viene staccato dalla batteria, esso mantiene (per un certo tempo) la carica accumulata

e la tensione ai suoi capi.

CONDENSATORE

CON

TENSIONE

CONTINUA

E VARIABILE NEL TEMPO

In un circuito formato solo da un generatore di tensione costante (es. una batteria) e un

condensatore, non passa nessuna corrente. O meglio:

passa

corrente

al

momento

del

collegamento della batteria col condensatore (o della chiusura del tasto) che si esaurisce in un

tempo molto breve

Le cose cambiano se si applica un segnale variabile nel tempo che genera un passaggio di

corrente dovuto al trasferimento di carica fra le armature del condensatore ma che non

attraversa il dielettrico essendo un isolante

La corrente non passa fra le armature ma attraverso il circuito

che connette fra di loro le armature stesse. Quando la

tensione Vc aumenta gli elettroni passano dalla armatura

positiva a quella negativa: ciò significa

che

nel

circuito

scorre una corrente dall’armatura negativa a quella positiva

. Se invece la tensione Vc diminuisce,

la

corrente

scorre dall’armatura positiva a quella negativa.

BOBINE

Per bobina si intende colloquialmente un nucleo solido su cui può essere avvolto del materiale filiforme o

nastriforme, come fibre tessili, pellicole, conduttori elettrici o altro. In fisica ed elettrotecnica genericamente,

la bobina è un insieme di spire, il cui numero può variare da una frazione di spira a molte migliaia, realizzate

con materiale conduttore. I campi di applicazione sono i più vari, dall'elettronica ed elettrotecnica alla

meccanica, ed anche in medicina (risonanza magnetica). Il suo parametro elettrico principale è definito

induttanza.

In elettronica ad esempio, può essere impiegata per trasformare la corrente alternata in onde radio

In elettrotecnica prende il nome di matassa o induttore, avvolgendola attorno ad un nucleo ferroso

otteniamo un'elettrocalamita, oppure, variando il numero e la sezione delle spire (o avvolgimenti),

abbiamo il trasformatore, un dispositivo capace di trasformare i valori di tensione/corrente ad esso

applicati.

In meccanica prende il nome di bobina d'accensione, nell'impianto elettrico di un qualsiasi motore ad

accensione comandata, la bobina serve ad elevare il valore di tensione utilizzato dalla parte dell'impianto

precedente (a seconda del sistema da 6V a 400V), trasformandola nel valore adeguato a far scoccare la

scintilla tra gli elettrodi delle candele (ordine di 20.000 volt), essendo il valore di corrente estremamente

basso, l'eventuale scarica tra le dita di una persona, risulta innocua.

Una bobina tradizionale ha una frequenza di risonanza definita dalla sua geometria e caratteristiche

elettriche, e un'impedenza diversa da zero, per cui, se attraversata da una corrente elettrica, la bobina

genera calore.

Gli INDUTTORI “bobine” sono costruiti in decine di modi diversi, ed e' per questo motivo che c'è una

certa difficoltà a riconoscerle per applicarle ai circuiti.

Si deve fare attenzione perchè le induttanze non sono sempre ESPLICITAMENTE riconoscibili...

e a volte si presentano sotto forma di comunissime.. RESISTENZE!!

Di solito le induttanze "sospette" si

riconoscono

perche'

sono

piu'

ABBOMBATE agli

estremi rispetto alle

resistenze e poi il colore di BASE e' quasi

sempre verdino o celeste.

Conoscendo il codice dei colori delle

resistenze (es. marrone,rosso marrone),

misurare

col tester (scala in ohm) il

valore del componente da controllare, se è

una resistenza, con un tester, misurerai

circa 120 Ohm, se invece è un induttore,

con un tester, vedrai un cortocircuito (o

quasi) e sarà L = 220uH (microHenry).

Per la misura del suo valore dovresti usare

un induttanzimentro.

Ricordando che: se è una induttanza e si

applica una tensione costante, l'induttore

si comporta come un corto (si misurera'

la sola resistenza del filo che la compone).

CALCOLI E NOTE SULLE INDUTTANZE

Come avviene per il condensatore, che rimane caratterizzato da un certo valore capacitivo, così accade per

la bobina e, più in generale, per tutti gli avvolgimenti elettrici, che vantano una propria induttanza. E

questa è tanto più grande quanto maggiore è il numero di spire che compongono la bobina. Inoltre essa

aumenta coll'aumentare del

diametro dell'avvolgimento, col diminuire della sezione del filo e con

l'aumentare della permeabilità del nucleo, se questo esiste. Ma dipende pure dal rapporto tra diametro e

lunghezza dell'avvolgimento, dal tipo di avvolgimento, da quello del conduttore, che può essere monofilare

o multifilare e dalla spaziatura tra spira e spira. Anche l'induttanza, come ogni altra grandezza elettrica,

vien definita tramite un'unità di misura, I'henry (abbrev. H) e i sottomultipli di questo.

H = henry

mH = millihenry (millesimo di H)

uH = microhenry (milionesimo di H)

L'induttanza ha per simbolo la lettera L, come si può osservare in figura 1, nella quale, in alto, è riprodotto

il segno grafico di una bobina munita di nucleo, in basso quello di una bobina avvolta in aria.

Fig. 1 - Simboli e sigle normalmente impiegati per segnalare le induttanze.

riportata più in alto si riferisce ad una bobina munita di nucleo

quella disegnata in basso indica una bobina avvolta in aria.

Quella

ferromagnetico,

Negli apparecchi radio si possono trovare bobine, avvolte su nuclei di ferrite. con valore di

induttanza elevato, per esempio di 10 H; ma se ne trovano altre, più piccole, montate nei

circuiti di alta frequenza, il cui valore oscilla fra il centinaio di microhenry (uH), quando si

tratta di bobine per onde medie, e di uno o due microhenrv ( uH), quando le bobine sono

adibite alla ricezione delle onde corte: mentre quelle per le onde cortissime presentano

un'induttanza molto bassa, di un decimo di microhenry (uH) circa.

Quando una corrente elettrica variabile, per esempio quella alternata, attraversa il filo

conduttore che compone una qualsiasi bobina, questa si avvolge spontaneamente di un

campo elettromagnetico variabile, ovvero di una serie di linee di forza magnetiche,

concatenate con la bobina stessa, le quali autoinducono una forza elettromotrice che va

sotto il nome di "tensione autoindotta".

E questa tensione assume un verso contrario a quello della tensione che l'ha generata,

rivelandosi come una forza di inerzia o, meglio, di particolare resistenza al passaggio della

corrente elettrica variabile. Tale resistenza, che nulla ha a che vedere con quella ohmica,

assume il nome di "reattanza induttiva" e si esprime, analiticamente, tramite la seguente

formula:

XL = 2 x π x f x L

nella quale "f" misura la frequenza della corrente variabile che attraversa l'avvolgimento, mentre "L«

ne misura l'induttanza.

Se la frequenza "f" viene espressa in hertz (Hz) e l'induttanza in henry (H), la reattanza

induttiva è misurata in ohm, come avviene nelle resistenze elettriche, anche se con queste,

lo ripetiamo, la reattanza induttiva non ha nulla a che fare.

Analizzando la formula già citata della reattanza induttiva, si può affermare che questa

aumenta quando aumentano la frequenza della corrente che percorre l'avvolgimento e

l'induttanza di esso. È ovvio che, rappresentando la reattanza induttiva un ostacolo al

passaggio della corrente. questa provochi, alla stessa stregua dei condensatori, una

Ma una tale caduta di tensione avviene, almeno teoricamente, senza dissipare potenza

elettrica.

Perché la bobina immagazzina energia elettromagnetica, quando la corrente

aumenta di intensità, e la restituisce quando la corrente diminuisce o cessa di scorrere.

DIODI

FUNZIONAMENTO ED APPLICAZIONI

IL DIODO

• Definizione: componente costituito da due terminali chiamati con anodo e catodo che, nel lato di circuito in

• cui è inserito, permette il transito della corrente elettrica in un solo verso «unidirezionale»

A

K

IL DIODO PUÒ ESSERE POLARIZZATO

• direttamente, se il potenziale all’anodo è maggiore di quello al catodo (Vak>0); in questo caso il diodo può condurre

R

A

+

E

-

K

OPPURE

• Inversamente se il potenziale all’anodo è minore di quello al catodo (Vak<0); in questo caso il diodo non

conduce

R

K

+

E

-

A

LA CARATTERISTICA DEL DIODO MOSTRA CHE SE È POLARIZZATO

• Inversamente (Vak<0), esso non conduce

• Direttamente (Vak>0), esso entra in conduzione quando Vak supera

un valore di soglia (0.5 – 0,7V nei diodi al silicio)

INOLTRE LA CARATTERISTICA MOSTRA CHE

• Quando Vak oltrepassa la soglia, il diodo entra bruscamente in

conduzione; piccoli incrementi di Vak provocano grandi incrementi di

corrente

NOTIAMO ANCORA CHE

• Quando il diodo è in piena conduzione, la tensione ai suoi capi

si stabilizza, più o meno, intorno a 0.7V

LA RESISTENZA DIFFERENZIALE DEL DIODO RD

• è il rapporto tra la variazione di Vak e la corrispondente

variazione subita da I. Il tratto di caratteristica in cui il

diodo è in piena conduzione è molto ripido; perciò, piccole

variazioni di Vak provocano grandi variazioni di I e la

resistenza differenziale rd è molto piccola

Vak

rd

I

LA CARATTERISTICA DEL DIODO MOSTRA ANCORA

• che il componente non è lineare; infatti la caratteristica corrente tensione non è lineare

• ma esponenziale; anzi la corrente I che attraversa il diodo e la tensione ai suoi capi Vak sono legati dalla

relazione

:

Vak

V

T

I I 0 e

1

NELL’ EQUAZIONE DELLA CARATTERISTICA DEL DIODO

• Io è una corrente di piccolo valore, tipica del diodo stesso, legata alla sua struttura e alla temperatura a cui

si trova il dispositivo; Io è chiamata corrente inversa perché, come vedremo, essa è la piccola corrente che

attraversa il diodo, quando è polarizzato inversamente

• VT è una tensione determinata dalla temperatura a cui si trova il dispositivo;

• a 25oC, VT vale 25mV

COME È FATTO IL DIODO?

• Per realizzare i diodi si usano i semiconduttori, così chiamati perché hanno proprietà elettriche, in qualche modo,

intermedie tra i conduttori e gli isolanti

• I semiconduttori più usati sono il Silicio, molto diffuso sul nostro pianeta, e il Germanio

I SEMICONDUTTORI POSSONO ESSERE

• puri, o intrinseci; in questo caso essi hanno un eguale numero di portatori di carica positivi, chiamate

lacune, e di portatori negativi, gli elettroni

+-+-+-+-+-+-++-+-+-+-+-+-++-+-+-+-+-+-+-

intrinseco

OPPURE POSSONO ESSERE

• drogati di tipo P; in questo caso la composizione chimica del semiconduttore è stata alterata

in modo che le lacune (positive) siano maggioritarie rispetto agli elettroni

++-++++++-++

++++++++++-+

++++-+++++++

Tipo P

OPPURE POSSONO ESSERE

• drogati di tipo N; in questo caso la composizione chimica del semiconduttore è stata alterata

in modo che gli elettroni siano maggioritari rispetto alle lacune

--+------+- - - - - - - - - - +- - - - + - - - - - -+

Tipo N

IL DIODO È UNA GIUNZIONE PN

• Esso viene realizzato drogando una barretta di Silicio in modo che essa risulti da un lato di tipo P

(con portatori maggioritari positivi) e dall’altro di tipo N (con portatori maggioritari negativi)

Nella figura non sono indicati i portatori minoritari

LA POLARIZZAZIONE DIRETTA

• mette in moto le cariche maggioritarie, che sono molte, e perciò la corrente I diretta

cresce rapidamente all’aumentare di V; ciò è vero se V supera una barriera di

potenziale, di circa 0.5V, che è all’interno della giunzione

LA POLARIZZAZIONE INVERSA

• mette in moto le cariche minoritarie, che sono poche; la corrente Io che scorre in un diodo

polarizzato inversamente è, perciò, molto piccola e quasi sempre viene trascurata; essa

cresce all’aumentare della temperatura.

LIMITI DI FUNZIONAMENTO

• La corrente che attraversa un diodo polarizzato direttamente non deve superare un

certo valore, tipico del dispositivo; altrimenti la potenza che esso dissipa (Pd=IVak)

diventa eccessiva ed esso si brucia per effetto Joule

PER LIMITARE LA CORRENTE CHE ATTRAVERSA IL DIODO

• si inserisce, in serie ad esso, una resistenza R che determina una corrente:

E Vak

I

Imax

R

R

+

10V

E

-

1N4001

LA POLARIZZAZIONE INVERSA NON DEVE

• superare un certo valore tipico del diodo (la

tensione di breakdown); oltrepassata questa

tensione, il numero di cariche minoritarie

cresce bruscamente e, con esse, la corrente

inversa; questo fenomeno, nei diodi normali,

è distruttivo

IL PUNTO DI RIPOSO DEL DIODO

• Può essere determinato analiticamente,

I

E Vak E 0.7V

R

R

0PPURE PUÒ ESSERE DETERMINATO GRAFICAMENTE

• Basta risolvere, per via grafica, il sistema

E R I Vak

Vak

VT

1

I Io e

I

+

R

A

E

-

K

OSSERVIAMO CHE

• la seconda equazione è quella caratteristica del diodo

• la prima non è altro che il 2o principio di Kirchoff applicato alla maglia contenente il

diodo; essa può essere riscritta nel modo seguente:

E Vak

I

R

NOTIAMO ANCORA CHE

• Il luogo dei punti del piano I/Vak che

soddisfano la seconda equazione è la

caratteristica del diodo

Vak

VT

I Io e

1

MENTRE IL LUOGO DEI PUNTI

• del piano I/Vak l’equazione

I

E Vak

R

è una retta è chiamata con retta di carico; il suo coefficiente angolare (o pendenza) è:

1

m

R

LA RETTA DI CARICO INTERSECA

• l’asse I nel punto A; questo punto

ha Vak=0 e perciò in questo punto

I=E/R

• l’asse Vak nel punto B; questo

punto ha I=0; perciò, in questo

punto Vak=E

UNENDO A E B SI OTTIENE

• La retta di carico nel piano I/Vak, dove

troviamo anche la caratteristica del

diodo

IL PUNTO DI RIPOSO Q DEL DIODO DEVE STARE

• ovviamente sulla caratteristica del

dispositivo

• e anche sulla retta di carico, perché

il diodo è inserito in una maglia e il

20K deve essere soddisfatto

Il punto di riposo è perciò

l’intersezione tra la caratteristica e

la retta di carico

LABORATORIO: controllo Led

Caratteristica del diodo

Diodo LED

Nel caso in cui un diodo LED sia già stato utilizzato, abbia

cioè i terminali accorciati, così che non sia più possibile

individuare quello più lungo, è possibile ugualmente

individuare il catodo osservando l’involucro colorato.

Alla base è presente una corona

circolare sporgente che, in

corrispondenza di un terminale,

presenta un taglio

CLASSIFICAZIONI E SCELTA DEI

TRANSISTOR

La grande varietà dei campi applicativi , la continua evoluzione tecnologica e la concorenza commerciale

hanno portato ad un numero impressionante di tipi di diodi e di transistor , ciascuno con sue

specifiche caratteristiche riportate sui Data Sheet.

Ogni tipo è contraddistinto da una sigla alfanumerica o codice di

contenitore.

Gli standard più seguiti sono:

•

•

•

EIA JEDEC

l'europeo PRO ELECTRON

il giapponese JIS

l'americano

identificazione , stampata sul

LO STANDARD EIA JEDEC

L' Electronic Industries Association con l'apposito comitato Joint Electron Device Engineering

Council, ha stabilito le seguenti sigle:

1N seguito da 24 cifre contraddistingue un diodo (es: 1N4004)

2N seguito da 24 cifre contraddistingue un transistor (es. 2N1711)

Il numero che precede la lettera N indica le giunzioni

Le cifre dopo la lettera N identificano il componente.

Una lettera (A o B) può seguire il numero ad indicare un

componente rispetto al tipo base. (es. 2N2222A)

miglioramento delle prestazioni del

LO STANDARD PRO ELECTRON

Nel codice europeo la sigla comincia con due o tre lettere e

termina con un numero. Es BD135.

La prima lettera indica il tipo di semiconduttore adoperato :

La seconda lettera indica IL tipo di applicazione a cui il componente è destinato

LO STANDARD PRO

ELECTRON

LO STANDARD PRO ELECTRON

Possiamo avere anche una terza lettera (X,Y,Z..)

contraddistingue i dispositivi di tipo professionale

che

La parte numerica indica il numero di serie

A due cifre (tra 10 e 99) per applicazioni professionali o industriali

A tre cifre (tra 100 e 999) per applicazioni commerciali

LO STANDARD PRO ELECTRON

Esempi

BD 135 = transistor al silicio di potenza per basse frequenza della serie

commerciale 135

BC107 = transistor di bassa frequenza per usi generici

BD439 = transistor di potenza al silicio per basse frequenze;

BUX85 = transistor al silicio di potenza per commutazioni veloci e alte tensioni.

Oltre alla sigla può seguire un suffisso aggiuntivo preceduto da un trattino che fornisce altre

informazioni specifiche sul componente Es.

BZY96-C7V5 = diodo al silicio (B) zener (Z) per applicazioni professionali (Y96) con tensione zener

di 7,5V (7V5). La lettera V indica la virgola decimale.

LO STANDARD PRO ELECTRON

BZX85-C3V3 = dido zener della serie professionale X85 con tensione zener di 3,3V.

La lettera C indica la tolleranza della tensione zener di riferimento del 5% secondo la seguente

tabella:

A = 1%

B = 2%

C = 5%

D = 10%

E = 20%

BY205-400 = diodo raddrizzatore con massima tensione inversa VRRM=400V.

LO STANDARD STANDARDJIS

Le sigle dei transistor iniziano sempre con 2S seguito dalle lettere A o B o C o D e da una parte

numerica.

Le lettere hanno il seguente significato

A = transistor pnp per alta frequenza

B= transistor pnp per bassa frequenza

C= transistor npn per alta frequenza

D= transistor npn per bassa frequenza.

Per alcuni componenti le case costruttrici utilizzano codici interni che non corrispondono ad alcuna

normalizzazione.

Esempi:

TIPxxxx= Texas Instruments

MJxxxx,MJExxx= Motorola

RCAxxx= RCA

Nella sezione Cross Reference dei manuali possiamo trovare gli eventuali componenti equivalenti a un dato

transistor o diodo o integrato

LO STANDARD STANDARDJIS

Per scegliere un transistor occorre considerare :

•Il tipo di funzione che deve svolgere (amplificatore o interruttore);

•La frequenza di lavoro (se deve lavorare per alte o basse frequenza

•La tensione, la corrente , la potenza ( transistor per piccoli segnali o transistor di potenza a bassa

o alta tensione).

Vanno inoltre ricordati i transistor con caratteristiche medie per uso generale (general purpose)

Nei data sheet troviamo i dati di un componente raggruppati in riferimento a:

generalità sul componente (tecnologia usata, tipo di componente, applicazioni)

valori massimi delle grandezze elettriche e termiche sopportabili dal dispositivo (Absolute maximum

ratings )

Resistenza termica per vedere se è necessario ricorrere a dissipatori di calore comportamento

elettrico in corrente continua (DC characteristics)

comportamento in corrente alternata o impulsiva (AC characteristics)

grafici di consultazione.

TRANSISTORI BIPOLARI

NPN

PNP

TRANSISTORI BIPOLARI

Ic

hFE =

guadagno di corrente in continua

IB

•I BJT usati come amplificatori lavorano nella zona attiva dove per Ib costante , la Ic cresce, in maniera lieve, con

la tensione VCE. In questo caso Vbe=0,60,7 V

•I transistori usati in commutazione (Switching transistors) implicano nel funzionamento il passaggio dalla zona

di saturazione a quella di interdizione e viceversa.

TRANSISTORI BIPOLARI

• In saturazione Ic raggiunge il suo valore massimo consentito dal carico e

all'aumentare di Ib.

cessa di crescere

• In questa situazione

• Vbe=0,7- 0,8V

Vce=0,2V

e il transistore si comporta come un interruttore chiuso (ON)

• In interdizione invece si comporterà come un interruttore aperto( nel ramo collettore-emettitore)

OFF, anche se in realtà esiste sempre una corrente di fuga, che in alcuni casi non può essere

considerata trascurabile.

Parametri:

VCEO=Massima tensione di rottura collettore-emettitore

lavorare il BJT con Ic precisata e base aperta (Ib=0)

ovvero la massima tensione alla quale può

VCBO=Massima tensione di rottura collettore-base con una Ic precisata e l'emettitore aperto (Ie=0)

VEBO=Massima tensione di rottura base-emettitore con una Ic precisata e collettore aperto (Ic=0)

Ic= massima corrente di collettore ammessa

TRANSISTORI BIPOLARI

Pd max= Massima potenza dissipabile alla temperatura ambiente 25°C

Tj = Massima temperatura che può sopportare il chip senza subire danneggiamenti

Rth =resistenza termica

Hfe = guadagno di corrente in continua. (valore minimo e massimo per Ic diverse)

Vce (sat), Vbe (sat) = tensioni alla saturazione

Parametri ibridi = hie,hre,hfe,hoe

NF = figura di rumore che fornisce una indicazione della capacità di amplificare segnali molto deboli.

Capacità di uscita e di ingresso nella configurazione a base comune.

Tempo di ritardo e di salita , la cui somma dà il tempo di commutazione in conduzione

Tempo di immagazzinamento e di discesa la cui somma dà il tempo di commutazione all'interdizione.

IL TRANSISTOR BJT

Il transistor inventato nel 1947, dai ricercatori Bardeen e Brattain, è il componente simbolo dell’elettronica.

Ideato in un primo momento, come sostituto delle valvole a vuoto per amplificare segnali elettronici, è

rapidamente diventato parte essenziale di qualsiasi progetto elettronico.

Qualsiasi circuito integrato è composto da un certo numero di transistori opportunamente collegati ed integrati

su una piastrina di silicio, accompagnati di solito da altri componenti come diodi, resistori,condensatori,

eccetera.

Transistor : fusione dei due termini inglesi Transfer + Resistor (cioè componente a resistenza variabile).

Bipolar: definisce quei transistor in cui la conduzione elettrica avviene tramite due portatori di carica (elettroni e

lacune) a differenza dei transistori unipolari o ad effetto di campo in cui la conduzione avviene tramite solo

elettroni o solo lacune. .

BJT: Bipolar Junction Transistor.

JFET: Junction Field Effect Transistor

MOSFET: Metal Oxide Semiconductor Field Effect Transistor

FUNZIONAMENTO DI UN BJT

La formazione di un transistor bipolare può essere rappresentata mediante la compenetrazione di due giunzioni

P-N.

La giunzione P-N:

a. se polarizzata direttamente, si comporta come una resistenza di basso valore permettendo il passaggio di una

corrente elettrica (vedi diodo);

b. se polarizzata inversamente, si comporta come un isolante, permettendo esclusivamente il passaggio di una

piccola corrente di perdita.

La giunzione P-N è caratterizzata, pertanto, da una tensione e da una corrente vale a dire da una potenza V*I che

dipende dalla polarizzazione applicata

Se troviamo un modo per far passare la corrente da questa prima giunzione alla zona N della seconda, alla quale è

applicata una tensione maggiore, la potenza disponibile all’uscita sarà molto più grande di quella applicata

all’ingresso, pur riproducendo esattamente le variazioni del segnale.

In altre parole : mediante piccole variazioni della tensione applicata alla giunzione centrale, possiamo controllare

una corrente relativamente forte che attraversa la seconda giunzione, alla quale è applicata una tensione

maggiore.

L’effetto è quello di abbassare la resistenza della seconda giunzione, inizialmente molto elevata perché la giunzione

è polarizzata inversamente.

FUNZIONAMENTO DI UN BJT

Vi sono transistor NPN e PNP ; i 3 terminali prendono il nome di emettitore, base e collettore

Considerando un NPN :

• In condizionidi equilibrio,in ognuna delle zone di contatto, si formano le

cosiddette zone di carica

spaziale (dovute al fenomeno della ricombinazione).

• Se consideriamo le due giunzioni polarizzate:

• la prima (base- emettitore) direttamente, sarà in grado di condurre corrente elettrica;

• la seconda (base collettore) inversamente (positivo al collettore), non permetterà il passaggio di

corrente.

• Polarizzando l’insieme dei tre blocchi (+ al collettore e – all’emettitore), gli elettroni liberi dell’emettitori

vengono respinti dal polo negativo verso il collettore, mentre quelli del collettore vengono attratti dal polo

positivo provocando uno spostamento di cariche negative dall’emettitore al collettore. Se poi polarizziamo

direttamente la giunzione base–emettitore, mantenendo costante la tensione di collettore, il passaggio di

corrente attraverso la prima barriera verrà più o meno facilitato. Solo una parte minima degli elettroni si

riesce a combinarsi con le lacune presenti in base, a causa del basso drogaggio della base stessa, dando luogo

alla corrente Ib.

FUNZIONAMENTO DI UN BJT

Gli elettroni che non si ricombinano, vengono attratti dal potenziale positivo del collettore ,malgrado la forte

opposizione esercitata dalla giunzione base-collettore polarizzata inversamente, ed attraversandola danno

luogo alla corrente Ic.

La piccola frazione che si presenta al terminale della base e' in grado di comandare o

modulare la corrente principale che sarà sempre un multiplo di quella di (da 10 a 200).

L'azione amplificatrice dei transistor '

dovuta

variazione nella corrente di base e genera una

al

grande

fatto

che

una

piccola

variazione nella corrente di collettore.

Il fattore

di

amplificazione

hfe

può essere ottimizzato riducendo il più

Il possibile lo spessore della base , in modo che quando l’elettrone supera la barriera base-emettitore possa

venire attratto più facilmente dal collettore di maggiori dimensioni e quindi più ricco di cariche positive.

In fase di produzione si fa in modo che la superficie di contatto tra base e collettore risulti maggiore di

quella tra base ed emettitore in quanto la potenza dissipata dalla giunzione b-e è parecchio inferiore a quella

dissipata dalla giunzione base collettore.

FUNZIONAMENTO DI UN BJT

La tensione Vbe è dell’ordine di alcuni decimi di Volt, mentre quella Vce è dell’ordine di qualche decina di Volt.

In un PNP sono le lacune i portatori di carica maggioritaria che attraversando la giunzione emettitore-base sono

attratte in gran maggioranza dalla maggiore alimentazione negativa del collettore e solo una piccola parte

vanno nella base negativa.

FUNZIONAMENTO DI UN BJT

1. Funzionamento normale o in zona attiva: giunzione base-emettitorpolarizzata direttamente;

giunzione base collettore polarizzata inversamente;

E’ caratterizzata da proprietà lineari e il transistor funziona da amplificatore.

Il collettore si comporta da generatore di corrente comandato dalla Ib, nel senso che una piccola variazione della Ib

genera una grande variazione nella Ic. E’ necessario che sia Vce>Vbe

2. Funzionamento inverso o in zona attiva inversa: giunzione base-emettitore polarizzata

inversamente; giunzione base collettore polarizzata direttamente;

Il transistore non viene mai utilizzato in questo modo, non ha alcuna utilità pratica

3. Funzionamento in zona di saturazione: giunzione base-emettitore polarizzata direttamente;

giunzione base collettore polarizzata direttamente;

La Ib perde il controllo sulla Ie ed è la Vce che controlla la corrente di collettore Ic. (La Vce è

bassa

(0,2V) e il collettoree

l’emettitore equivagono ad un interruttore chiuso).

Per imporre le condizioni di saturazione si usa la relazione: Ib> Icmax/ hfemin

FUNZIONAMENTO DI UN BJT

Possiamo

distinguere

4

modi

di

funzionamento

a seconda

delle polarizzazioni applicate alle giunzioni:

4. Funzionamento in zona di interdizione:

giunzione base-emettitore polarizzata inversamente; giunzione base collettore polarizzata

inversamente;

Se la Vbe non supera la tensione di soglia, la Ic viene annullata e il BJT si comporta come un interruttore aperto. Per

avere l’interdizione del BJT si impone Vbe<0

Il transistor viene fatto funzionare in interdizione e in saturazione quando viene utilizzato come commutatore nelle elaborazioni

dei segnali digitali (vedi Transistor Switching.

Nel transistor in zona attiva si ha Ic=αIE +Icb0

Con Icb0 corrente inversa di saturazione della giunzione base-collettore che, se trascurata, si avrà:

da cui

(Con β= guadagno di corrente statico (convalori compresi tra 40 e 400)

FUNZIONAMENTO DI UN BJT

Spesso al posto di β si usa hfe.

COMPORTAMENTO DEL BJT

Sul comportamento del transistor influiscono tutti i componenti esterni ad esso collegati i quali lo forzano a

lavorare in determinate condizioni e che, soprattutto ne stabiliscono il “punto di lavoro” dal quale dipende

appunto il modo di funzionamento del componente.

Per analizzare il funzionamento del transistor in continua ed in alternata, è necessario applicare una serie di

tensioni continue tra i suoi terminali, cioè, è necessario polarizzarlo adeguatamente in zona attiva. Si passa,

pertanto, allo studio del suo comportamento in continua:

Considerando un NPN occorrerà fornire:

• Una prima tensione tra base e massa (che coincide in questo caso con l’emettitore): Vbe

• Una seconda tensione tra collettore ed emettitore: Vce .

Tra la prima alimentazione Vbe e la base del transistor inseriamo un

resistore per limitare la corrente Ib e proteggere la giunzione baseemettitore.

Lo stesso discorso vale per il collettore.

COMPORTAMENTO DEL BJT

Fornendo alimentazione, pertanto, nascono, attorno al transistor,delle tensioni e delle correnti, che sono quelle

che utilizzeremo per studiarne il comportamento: Vbe, Vce, Vcb, Ib, Ic, Ie.

Tra tutte le relazioni possibili con queste variabili ci interessa soprattutto quella che stabilisce la variazione della

Ic in funzione della Vce, mantenendo costante la Ib (caratteristica d’uscita).

Per determinati valori di Ib, si possono tracciare curve di risposta parallele, il

che rivela che l’amplificazione in corrente si mantiene pressoché lineare. Il

gomito delle varie curve, le ricongiunge tutte nel punto di origine, e

corrisponde alla zona di saturazione, vale a dire quando il collettore si trova

in condizioni di ricevere tutti (o quasi) gli elettroni inviati dall’emettitore.

In questa zona si ha Vce= 0,2V.

Ricordiamo che hfe=Ic/Ib

COMPORTAMENTO DEL BJT

Il transistor come qualsiasi altro componente al quale si applica una tensione e attraverso il quale passa una

certa corrente, consuma o meglio dissipa una certa potenza, data da Vce*Ic.

La corrente che circola nel transistor è anche funzione della resistenza di collettore Rc.

In figura notiamo la retta di carico in funzione di una Rc e ricavata per una determinata tensione di

alimentazione (9V), che risulta tangente alla curva di potenza massima.

E poiché quest’ ultima curva ci delimita la zona di lavoro del transistor, quella sottostante se vogliamo evitare la

sua distruzione, la retta di carico

mi fornisce la resistenza minima di collettore che possiamo montare per

non portare il transistore a lavorare nella zona di sovraccarico.

Volendo impiegare il transistor come amplificatore di segnale, la zona di

saturazione non viene presa

in considerazione perché introduce

distorsioni.

Risulta indispensabile se viene usato come circuito di commutazione.

COMPORTAMENTO DEL BJT

Uno degli inconvenienti che si presentano quando si lavora con i transistor è dato dal fatto che Il transistor

risulta sensibile alle variazioni di temperatura le quali possono spostare il punto di lavoro portando il

transistor a lavorare in zone proibite e spesso alla su distruzione.

Per evitare questo sono stati studiati vari circuiti di compensazione a base di termistori (resistori il cui

valore varia in funzione della temperatura), diodi ed altri componenti.

Quando il transistor è chiamato adoperare con segnali alternati, dobbiamo tenere conto che la zona di

funzionamento non è più un unico punto di lavoro, in quanto questo si sposta attorno al punto di riposo in

base al segnale applicato esternamente.

Pertanto , nel progettare il circuito , dovremo fare in modo che il transistor si trovi a funzionare all’interno

della sua zona sicura anche nelle condizioni più sfavorevoli ed in presenza della tensione istantanea più

critica.

Se ciò avverrà , il segnale di uscita risulterà la copia ingrandita di quello

sarà affetto da un certo tasso di distorsione.

applicato all’ingresso, viceversa

A seconda di come vengono collegati i suoi terminali rispetto a quelli di ingresso e di uscita del circuito

stesso, il transistor viene usato in 3 tipi di configurazioni:

CONFIGURAZIONI DEL BJT

La configurazione ad emettitore comune prevede la base come terminale di ingresso e il collettore come

uscita.

.

La configurazione a collettore comune prevede la base come ingresso e il emettitore come uscita.

La configurazione a base comune prevede l’emettitore come ingresso e il collettore come uscita

Ognuna di queste configurazioni presenta particolari caratteristiche, favorevoli o sfavorevoli a seconda

dell’uso a cui sono destinati e quindi

utilizzeremo quella richiesta dalle necessità specifiche di

progettazione.

CONFIGURAZIONI DEL BJT

Ogni circuito è caratterizzati dai seguenti parametri fondamentali:

1. L’impedenza

d’ingresso

data

dal

rapporto

tra

tensione

e corrented’ingresso Zi;

2. L’impedenza d’uscita data dal rapporto tra tensione e corrente di uscita, Zu;

3. Guadagno in tensione dato dal rapporto tra tensione di uscita e tensione d’ingresso Av= Vo/Vi

4. Guadagno in corrente dato dal rapporto tra tensione di uscita e tensione d’ingresso Ai=Io/Ii

5. Guadagno in potenza

I primi due sono molto importanti al momento di interfacciare i vari stadi di un circuito, in quanto il

trasferimento del segnale da uno stadio all’altro risulta massimo quando la Zu dello stadio precedente

è uguale alla Zi dello stadio successivo.

Più la differenza tra le due impedenze aumenta, più si perde segnale nel trasferimento da uno stadio al

successivo.

CONFIGURAZIONI DEL BJT

Il circuito ad emettitore comune è quello più utilizzato , in quanto presenta alti valori di guadagno in tensione e in

corrente, e il più alto valore diguadagno in potenza.

La differenza tra le impedenze d’ingresso e di uscita non è troppo elevata il che facilita l’interconnessione di più

stadi in cascata, senza ricorrere a reti adattatrici di impedenze, semplificando non di poco il circuito.

Un esempio sono i circuiti di amplificazione in cui

ogni stadio si prende carico di amplificare solo di un certo

tasso il livello del segnale di ingresso fino ad ottenerela potenza d’uscita desiderata.

Configurazione ad emettitore comune. E’ quella che assicura un maggior guadagno.

CONFIGURAZIONI DEL BJT

Configurazíone a base comune. L'amplifícazíone non è notevole.

Presenta una bassa Zi e un’alta Zu. E’ dotato di un alto guadagno in tensione mentre quelllo in corrente è

inferiore all’unità, ne consegue che anche il guadagno in potenzarisulta piuttosto basso.

Viene utilizzato ad alte frequenze dove le capacità parassite interne ad ogni transistor giocano un ruolo

importante.

L’influenza della temperaturaè minima in quanto così montato sopporta alte temperature.

CONFIGURAZIONI DEL BJT

Configurazíone a collettore comune.

L'arnplifícazíone non è notevole.

Possiede un’alta Zi e una bassa Zu, il che lo fa preferire come adattatore di impedenza, passando sotto il nome di

emitter follower.

Tali circuiti si trovano negli stadi finali audio onde permettere l’accoppiamento del resto dell’amplificatore

all’altoparlante la cui impedenzaè notoriamente bassa. (Così facendo l’impedenza d’uscita e d’ingresso

grossomodo si equivalgono).

La configurazione presenta un certo guadagno in corrente mentre quello in tensione è inferiore all’unità, per cui

anche il guadagno in potenza risulta essere piuttosto basso.

CONFIGURAZIONI DEL BJT

Circuito di compensazione in temperatura. La resistenza di

emettitore, rende più stabile il funzionamento del transistor in

presenza di variazioni di temperatura.

Circuito di compensazione di temperatura

autopolarizzato e suo circuito equivalente.

CONFIGURAZIONI DEL BJT

FET/MOSFET

I transistor ad effetto di campo

I transistor ad effetto di campo (field effect transistor) sono chiamati così perché sono comandati in tensione

(invece che in corrente come i BJT). Sviluppati successivamente ai BJT erano inizialmente componenti meno veloci

e affidabili; oggi sono usati moltissimo:

negli integrati digitali, dove l'impiego dei MOSFET permette di ottenere soluzioni economiche ad elevata

integrazione e basso consumo

negli stadi di ingresso degli operazionali, dove i JFET permettono di ottenere una resistenza di ingresso molto

elevata

in forma discreta nell'elettronica di potenza, sia come amplificatori che come dispositivi ON-OFF, per il basso

consumo

Le due famiglie principali di transistor FET sono:

i JFET (junction FET) a giunzione

i MOSFET o MOS (metal-oxide-semiconductor FET) a metallo-ossido-semiconduttore, che possono essere di tipo

enhancement e depletion

Come avviene per i BJT anche i FET sono disponibili in due varianti con portatori dicarica di tipo diverso: quelli a

canale N e quelli a canale P.

Di seguito, per semplicità, faremo sempre riferimento ai FET a canale N.

I tre terminali dei transistor ad effetto di campo sono chiamati: source, drain e gate.

corrente scorre in un canale fra i terminali di source e drain e il suo flusso è

tensione applicata al terminale di gate.

Nei FET la

controllato dalla

La figura seguente mostra i simboli dei JFET, dei MOS enhancement e dei MOS depletion nelle due

varianti a canale n e p1).

In tutti i casi vale sempre:

ID=ISID=IS

I JFET

I JFET sono meno usati rispetto ai MOSFET, con cui si realizzano gran parte dei dispositivi digitali, ma hanno delle

caratteristiche che li rendono adatti per le applicazioni analogiche.

Struttura e funzionamento

La figura seguente mostra la struttura di un JFET a canale n.

Il transistor è composto da:

una barra di semiconduttore di tipo n ai cui estremi sono posti gli elettrodi di source e drain

due zone di tipo p collegate al gate

Fra gate è source è dunque presente una giunzione pn che, nel normale funzionamento del JFET, deve essere

polarizzata inversamente (VGS ≤ 0).

Per comprendere il funzionamento del JFET supponiamo inizialmente che VGS sia zero.

Se applichiamo una tensione VDS tra drain e source circolerà una corrente ID nel canale.

Aumentando la VDS la corrente ID aumenta e il comportamento del JFET è resistivo.

Tuttavia si verifica un altro fenomeno: nel canale si forma una zona di svuotamento (grigia in figura)