caricato da

common.user2220

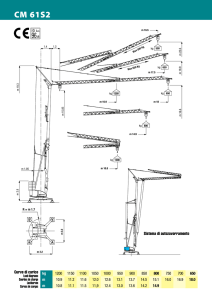

Linee guida sul sollevamento dei carichi - ISPESL