caricato da

mirmidon97

Storia e principi della Lean Manufacturing

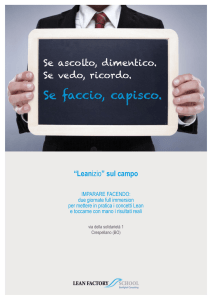

Un po’ di storia Henry Ford’s production line was developed in 1913. The idea was inspired by a trip to an abattoir. 1909 Model T Ford Any colour you like provided it is Black! - Standardised Any colour you like provided it is black! Model T Ford 1909. Vertically integrated – even farmed sheep! Scientific Management “Whenever a workman proposes an improvement, it should be the policy of the management to make a careful analysis of the new method, and if necessary conduct a series of experiments to determine accurately the relative merit of the new suggestion and of the old standard. And whenever the new method is found to be markedly superior to the old, it should be adopted as the standard for the whole establishment“, F.W.Taylor, Principles of Scientific Management, 1911. Standardisation and best practice deployment From loom to lean – un secolo di evoluzione Rischio di bancarotta Da una ricerca del MIT nasce il libro “La Macchina che ha cambiato il mondo” Viene coniato il termine “Lean Production” per descrivere in occidente il TPS 1902 Sakichi Toyoda inventa un telaio (loom) che si ferma automaticamente quando quando il filo si rompe 1933 2° Guerra 1950 1989 mondiale Taiichi Ohno sviluppa le idée Il figlio di Sakichi, Kiichiro Toyoda, sfruttando I proventi derivanti dal brevetto del telaio automatico fonda la Toyota Motor Company 2000 di Sakichi & Kiichiro sviluppando il Toyota Production System (TPS) TPS viene esportato ai fornitori Giapponesi di Toyota TPS funziona anche fuori del Giappone ‖ 5 ‖ Toyota Production System • After World War II, Toyota was almost bankrupt. • Post war demand was low and minimising the cost per unit through economies of scale was inappropriate. This led to the development of demand-led pull systems. • The Japanese could not afford the expensive mass production facilities of the type used in the USA so they instead focused on reducing waste and low cost automation. • Likewise, Toyota could not afford to maintain high inventory levels. Dal Toyota Production System….. Controllo automatico dei difetti di un processo produttivo ‖ 7 ‖ JUST IN TIME Taiichi Ohno JIDOKA Kiichiro Toyoda Produzione “tirata” dal cliente Founders of the Toyota Production System (TPS) Taiichi Ohno (1912 †1990) Shigeo Shingo 1909 †1990 ….. al Lean Thinking … James Womack VALUE MAPPING FLOW PULL PERFECTION ‖ 9 ‖ Daniel Jones Lean Manufacturing goals Waller, D.L.,,1999,”Operations Management: A Supply Chain Approach”, (Thompson, London) Alcuni concetti base della filosofia lean L’esperienza insegna • … che le crisi economiche si ripropongono • … che le aziende sono corpo vivo, soggetto a mutamenti • … che il fattor comune a tutte le esperienze e i cambiamenti dei tempi è l’Uomo ‖ 12 ‖ Perché apprendere • … perché aiuta a leggere i cambiamenti dei tempi • … perché conoscenza ed esperienza (fonti ed oggetto dell’apprendere) non possono essere comunque escluse dal vivere • … perché aiuta a trovare nuove soluzioni, anche a vecchi problemi ‖ 13 ‖ Il miglior modo di apprendere 1. Conoscere le metodologie attraverso le lezioni offerte da casi aziendali è piacevole e può facilitare l’apprendimento, ma può risultare limitativo. 2. Occorre anzitutto rifarsi ai principi (genri, gensoku) 3. L’applicazione è importante, ma perché questa sia efficace e fonte di apprendimento, bisogna sia guidata dalla capacità di leggere il genba. ‖ 14 ‖ Apprendere per fare • Genba 現場 Il luogo dove si opera fattivamente, dove avvengono le cose • Genbutsu 現物 La cosa in sé, l’oggetto fisico • Genjitsu 現実 La realtà intesa come condizioni di contesto ‖ 15 ‖ Apprendere dai principi • Genri 原理 Logica d’origine • Gensoku PRINCIPI 原則 Legge, regola di base CONCETTI FONDAMENTALI ‖ 16 ‖ Cambiamento e miglioramento • Lo studio può aprire le porte al cambiamento. • Si parla spesso di cambiamento e di gestione del cambiamento. • Cosa significa CAMBIARE? • Per un manager significa soprattutto due cose: KAIZEN 改善 ‖ 17 ‖ KIRIHIRAKU 切り開く Cambiamento e miglioramento KAIZEN 改善 Guidare ed operare attività finalizzate 1 al miglioramento specifico sull’esistente Cambiare KIRIHIRAKU 切り開く(ゆめ) ‖ 18 ‖ Definizione ed attuazione di politiche operative idonee a realizzare nuove prospettive e/o ad aprire la strada su nuovi fronti 2 In concreto… Ridurre/ eliminare le perdite 1 RISORSE DATE R. UTILIZZATE 2 LOSS … Eliminazione dello spreco in ottica di incremento dell’efficienza e della produttività Sviluppare contenuti nuovi RISORSE DATE R. UTILIZZATE ‖ 19 ‖ YOYŪ … Tempo liberato: margine da reinvestire per lo sviluppo di nuovi temi / competenze La produzione snella La Produzione snella o Lean manufacturing o Lean production è una metodologia di gestione nata negli anni ’80 nel settore automobilistico e che considera uno spreco la spesa per quelle risorse utilizzate per qualsiasi altro obiettivo che non sia la creazione di valore per il cliente. Normalmente nel reparto produttivo delle aziende sono presenti numerosi sprechi spesso sottovalutati o ignorati e questa metodologia è riconosciuta per aver posto la sua enfasi sulla riduzione dei “sette sprechi” originali della Toyota per migliorare il valore per il cliente Gli sprechi • Uno dei passi chiave nella Produzione Snella (Lean Manufacturing) è l'identificazione di quali attività aggiungono valore e quali non lo fanno. La classificazione di tutte le attività del processo in queste due categorie rende poi possibile iniziare le azioni per migliorare la prima ed eliminare la seconda. • Una volta che il lavoro di valore-aggiunto è stato separato dallo spreco, lo spreco può essere suddiviso in "ciò che deve essere fatto ma non aggiunge valore" e spreco puro. La chiara identificazione del "lavoro di non-valore aggiunto", come distinto da spreco o lavoro, è fondamentale per identificare le premesse e credi esistenti che dovranno essere confrontate e sfidate nel futuro. • La frase "Imparando a vedere" viene dal continuo sviluppo della competenza di poter vedere lo spreco dove non è stato percepito prima di allora. Shigeo Shingo osserva che è solo l'ultimo giro del bullone che lo blocca - il resto è solo movimento. Il suo livello raffinato di "vedere" lo spreco gli ha permesso di ridurre il tempo di cambio stampa del telaio di una macchina a meno del 3% della sua durata negli anni 1950. Difetti I difetti presenti nel bene prodotto spingono il cliente a rifiutarlo. Lo sforzo impiegato per creare questi difetti è uno spreco. Nuovi processi per la gestione dello spreco devono essere aggiunti per provare a recuperare una parte del valore dal prodotto, che rischia di essere scartato al 100%. Sovrapproduzione La sovrapproduzione è la produzione o l'acquisizione di un oggetto prima che esso sia veramente richiesto. E' lo spreco più pericoloso per l'azienda perché nasconde i problemi della produzione. La sovraproduzione deve essere immagazzinata, gestita e protetta. Trasporto Ogni volta che un prodotto viene sottoposto ad un movimento rischia di essere danneggiato, perso, ecc, oltre ad essere un'attività di non-valore aggiunto. Il trasporto non comporta alcuna trasformazione al prodotto che il cliente sia disposto a pagare. Attesa Si riferisce sia al tempo trascorso dagli operatori aspettando che arrivino le risorse, sia il tempo che passa mentre aspettano che il prodotto venga portato via, sia il capitale investito in beni e servizi che non sono stati ancora consegnati al cliente. Spesso esistono dei processi ad hoc per gestire queste attese. Scorte Le scorte, che siano sotto forma di materie prime, di materiale in lavorazione (WIP), o di prodotti finiti, rappresentano comunque un capitale che deve ancora produrre un guadagno sia per il produttore che per il cliente. Ciascuna di queste tre voci che non sia ancora elaborata per poter produrre valore è uno spreco. Movimento A differenza del trasporto, il movimento si riferisce ai macchinari o agli operai, perché questi possono subire usure, danneggiamenti o avere problemi relativi alla sicurezza. Include anche gli investimenti e i costi del processo produttivo. Sovraprocessare Usare risorse più costose del necessario per le attività produttive o inserire funzioni aggiuntive oltre a quelle che aveva inizialmente richiesto il cliente produce solo sprechi. Qui nasce un problema particolare riguardo alle persone. Gli operatori che possiedono una qualifica superiore a quella richiesta per realizzare determinate attività, generano dei costi per mantenere le proprie competenze che vanno persi nell'esecuzione di attività che richiedono una qualifica minore. Gli sprechi nei servizi • Delay – customers waiting for service. • Duplication – having to re-enter data, repeat details etc. • Unnecessary movement - poor ergonomics in the service encounter. • Unclear communication – having to seek clarification, confusion over use of product/service. • Incorrect inventory – out of stock. • Opportunity lost – to retain or win customers. • Errors – in the transaction, lost/damaged goods. Gli interventi possibili • • • • • • • Applicazioni JIT/KANBAN Applicazioni 5S Applicazioni GEMBA Applicazioni SMED Applicazioni TPM Applicazioni Kaizen Applicazioni VSM I 5s Fase 1 - Seiri: scegliere e separare La pratica di analizzare tutti gli strumenti e i materiali presenti nell'area del lavoro e di mantenere solo quelli essenziali. Tutto il resto è immagazzinato o eliminato. Questo porta a meno rischi e meno ingombri che possono interferire con il lavoro. Fase 2 - Seiton: sistemare e organizzare Focalizza sulla necessità di avere un posto di lavoro ordinato. "Ordinato" significa organizzare la linea per favorire il flusso del lavoro. Strumenti ed attrezzi devono essere tenuti dove saranno utilizzati ed il processo deve essere ordinato per eliminare i movimenti non necessari. Fase 3 - Seiso: Controllare l'ordine e la pulizia Indica la necessità di mantenere il posto di lavoro pulito e ordinato. E' un'attività che deve essere fatta giorno per giorno. Alla fine di ogni turno l'area di lavoro viene pulita e tutto è rimesso al proprio posto. Mantenere la pulizia e l'ordine deve essere parte del lavoro normale, non una cosa occasionale da fare quando tutto diventa troppo disordinato. Fase 4 - Seiketsu: standardizzare e migliorare Standardizzare le pratiche lavorative. E' più di una pulizia standardizzata: significa operare in un modo consistente e standardizzato. Ognuno sa quali sono le proprie responsabilità. Le procedure della Produzione devono essere sempre uguali cosi se cambia qualcosa sarà ovvio. E' qui che i controlli visivi come Kanban e Andon sono utili. Fase 5 - Shitsuke: sostenere la disciplina Mantenere gli standards. Una volta che le prime 4 S sono state implementate diventano il nuovo modo per operare. Bisogna mantenere il focus sul nuovo modo di operare e non permettere un declino graduale verso i vecchi modi di lavorare. • Spesso nell'Occidente vengono usati termini diversi per le 5 S. • Classificare Eliminare ciò che non serve più. Etichettare oggetti che forse serviranno ed immagazzinarli fuori dal posto di lavoro. • Configurare Un posto specifico per ciascuna cosa “Un posto per tutto e tutto a posto”. • Controllare pulizia Identificare le zone da pulire, stabilire programmi di pulizia. • Conformità Consolidare gli ultimi 3C standardizzando i nuovi processi e usando "la Gestione Visiva" (Visual Management). • Costume e pratica Validare continuamente i processi. Fare ulteriori miglioramenti usando il ciclo PDCA, conosciuto anche come ciclo di Deming. • Hirano preferisce i termini Organizzazione, Ordine, Pulizia, Pulitura Standardizzata e Disciplina, perché sono traduzioni precise invece di parole "forzate" in modo approssimativo. Before 5S Principles for Implementing Lean Manufacturing After 5S Principles for Implementing Lean Manufacturing Can You See? Maintenance Department After 5S Principles for Implementing Lean Manufacturing Potato Packing Shed After 5S Kaizen Unorganized, Non-standard Work Station 37 After 5S Kaizen Standardized Work Graphic = Good • Tools are illustrated • Parts are pictured and numbered • Spatial relationships are clearly shown • Small items enlarged to show assembly detail • All items are either physically labeled or identified by number in assembly graphic Principles for Implementing Lean Manufacturing Analisi Gemba Ecco le domande che deve farsi una persona quando va a osservare un posto di lavoro: •Se il processo fosse perfetto, come dovrebbe essere fatto? Visualizzare nella testa un processo ideale, fluido, senza spreco e con tutte le attività a valore aggiunto. Diventare consapevoli di ciò che sta accadendo realmente: Perché il processo è diverso da quello ideale da voi immaginato? Che cosa disturba il lavoro? Dove vengono commessi degli errori? Cosa previene la creazione degli errori? • Si nota una qualsiasi forma di rilavorazione o correzione difetti nel processo? • Tutte le cose necessarie sono presenti? Le persone devono cercare le cose? • Come fanno le persone a sapere ciò che dovrebbero fare? Quale è la loro sorgente di informazioni? E’ perfettamente chiaro anche ad un osservatore casuale? • esistono delle scadenze per il lavoro? Come fa la persona a sapere se è in orario o no? • cosa succede quando la persona scopre qualche problema, difetto, errore? Esiste un sistema di supporto oppure viene lasciata da sola a risolvere il proprio problema? Lo Spaghetti Chart Ottimizzare Quando si osserva una delle condizioni di sopra, è necessario chiedersi “Perché esiste questa condizione?” Dove sta l’origine del problema? Facendo così per tutte le osservazioni si risale alla causa alla radice del difetto, errore, problema. il compito del leader non è di risolvere il problema in persona ma di insegnare gli altri ad osservare e risolverli da soli. Bisogna portare i responsabili dei processi a monte e a valle a capire lo stesso ragionamento che hanno fatto di persona. Loro poi a loro volta hanno la responsabilità di insegnarlo ai loro dipendenti, con umiltà e voglia di migliorare. Kaizen Kaizen in giapponese significa "cambiare per il meglio" o "miglioramento"; in italiano si può dire "Miglioramento Continuo". Kaizen mira ad eliminare gli sprechi (definiti da Joshua Isaac Walters come "attività che aggiungono un costo ma che non aggiungono valore"). Spesso questo significa "smontare e rimontare in modo migliore". Poi segue la standardizzazione di questo "modo migliore" con altri, tramite il lavoro standardizzato. Kaizen è un'attività giornaliera e il suo scopo va oltre il miglioramento. E' anche un processo che, quando fatto correttamente, rende il posto di lavoro più umano, elimina il lavoro troppo duro (sia mentalmente che fisicamente), e insegna alle persone come effettuare esperimenti sul proprio lavoro usando il metodo scientifico e come imparare a notare ed eliminare lo spreco in un processo di lavoro. Kaizen deve operare con tre principi: Processo e risultati (non solo risultati); Pensare in modo sistematico (guardare cioè il disegno grande, non avere una visione stretta delle cose); Non giudicare e non dare colpe (perché dare la colpa è uno spreco). Le persone a tutti i livelli di un'organizzazione partecipano in Kaizen, dall'Amministratore Delegato in giù, insieme a esterni quando è possibile. La struttura di Kaizen può essere individuale, un piccolo gruppo o un gruppo grande. In Toyota è solitamente un miglioramento locale all'interno di una stazione di lavoro o di un'area, e coinvolge un gruppo piccolo nel migliorare il proprio ambiente di lavoro e produttività. Nonostante Kaizen (in Toyota) dia solitamente piccoli miglioramenti, la coltura di questi piccoli miglioramenti continui e la standardizzazione producono grandi risultati in forma di incrementi della produttività. La traduzione Italiana di Kaizen può quindi essere "miglioramento continuo". Lo "zen" in Kaizen enfatizza l'aspetto dell' "imparare facendo", del migliorare la produzione. Questa filosofia differisce dai programmi di miglioramento "comanda e controlla", sviluppati a metà del Ventesimo secolo. La metodologia Kaizen include fare cambiamenti, monitorare i risultati ottenuti e infine correggere gli eventuali errori. Le prepianificazioni su larga scala e la programmazione di vasti progetti sono sostituite da esperimenti minori, i quali possono essere rapidamente adattati man mano che vengono suggeriti nuovi miglioramenti. Il ciclo dell'attività Kaizen può essere definito nel seguente modo: Standardizzare un'operazione Valutare l'operazione standardizzata (trovare la durata del ciclo di produzione e l'ammontare delle scorte in produzione) Uniformare le misurazioni rispetto alle esigenze Innovare in modo da venire incontro alle esigenze e aumentare la produttività Standardizzare le nuove operazioni migliorate Continuare questo ciclo ad infinitum Questo è anche conosciuto come il ciclo di Shewhart, il ciclo di Deming , o PDCA (Plan, Do, Check, Act) SMED Single Minute Exchange of Die (SMED) è uno dei molti strumenti della Produzione Snella per ridurre gli sprechi in un processo manufatturiero. Fornisce un modo rapido ed efficiente di convertire un processo manufatturiero dal gestire il prodotto corrente al gestire il prodotto successivo. Questa rapida conversione è la chiave per ridurre i carichi di produzione e in tal modo aumentarne il flusso (Mura). L'espressione "single minute" non significa che tutte le conversioni e gli avviamenti dovrebbero richiedere soltanto un minuto, ma che essi dovrebbero richiedere meno di 10 minuti (in altre parole, "single digit minute"). Un concetto più difficile è collegato al precedente, OneTouch Exchange of Die, (OTED), e dice che le variazioni possono e dovrebbero richiedere meno di 100 secondi. Shigeo Shingo parla di otto tecniche che devono essere prese in considerazione quando si implementa SMED. Dividere le operazioni di attrezzaggio in Interne ed Esterne Convertire quelle Interne in Esterne Standardizzare la funzione, non la forma Usare chiusure funzionali o eliminarle completamente Usare chiusure intermedie Adottare operazioni parallele Eliminare modifiche Meccanizzazione I miglioramenti SMED dovrebbero passare per 4 stadi concettuali: Assicurarsi che le azioni esterne di attrezzaggio siano effettuate mentre la macchina è ancora in funzione; Separare azioni di attrezzaggio in esterne e interne, assicurarsi che tutti le parti siano funzionanti ed implementare modi efficienti per trasportare lo stampo ed altre parti; Convertire azioni interne di attrezzaggio in esterne; Migliorare tutte le azioni di attrezzaggio. Muda Muda è un termine Giapponese che significa spreco. Indica un'attività dispendiosa e che quindi non aggiunge valore, oppure un'attività non produttiva. È anche un concetto chiave nel Toyota Production System (TPS) ed è uno dei tre tipi di spreco (Muda, Mura, Muri) identificati da questo sistema. La riduzione degli sprechi è un modo efficace per aumentare la redditività. Un processo aggiunge valore producendo beni o servizi per cui un cliente è disposto a pagare. Un processo consuma risorse e lo spreco si manifesta quando vengono utilizzate più risorse di quelle richieste per produrre i beni o i servizi che il cliente effettivamente vuole. Le attitudini e gli strumenti forniti dal TPS aumentano la consapevolezza e forniscono nuove prospettive su come identificare gli sprechi e di conseguenza anche opportunità mai sfruttate. A Muda è stata data molta più attenzione in quanto spreco, al contrario di Mura e Muri, il che significa che nonostante molti professionisti Lean abbiano imparato a notare Muda, non riescono a vedere allo stesso modo gli sprechi di Mura (irregolarità) e Muri (sovraccarico). Perciò, nonostante loro siano focalizzati nel tenere i loro processi sotto controllo, non dedicano abbastanza tempo all'elaborazione delle migliorie attraverso la riprogettazione. Adottare l’approccio lean I dirigenti concordano e discutono la loro visione snella, ossia la loro visione del lean Il Management fa dei Brainstorming per identificare il project leader e fissare gli obiettivi Comunicare il piano e la visione alla forza lavoro Chiedere se ci sono volontari per formare la Squadra per Implementare la Produzione Snella (SIPS) - Il Lean Manufacturing Implementation Team (se in essa ci sono 5-7 persone funziona meglio, tutte da reparti diversi) Nominare i componenti della Squadra per Implementare la Produzione Snella (SIPS) - Il Lean Manufacturing Implementation Team Addestrare la Squadra per Implementare la Produzione Snella (SIPS) nei vari strumenti Lean - provando a visitare altre aziende non concorrenti che hanno già implementato Lean Scegliere un Progetto Pilota – 5 S è sempre un buon inizio Portare avanti il progetto pilota per 2-3 mesi - valutare, rivedere e imparare dai propri errori Estendere il progetto ad altre aree dello stabilimento Valutare i risultati, chiedere feedback Stabilizzare i risultati positivi insegnando ai supervisori come addestrare i nuovi standards sviluppati con la metodologia TWI (Training Within Industry) Una volta che siete soddisfatti col programma abituale, pensate ad introdurre il prossimo strumento snello. Scegliete quello che darà il ritorno maggiore per il vostro business. Muri Muri ("irragionevole") è un termine Giapponese usato per indicare il sovraccarico, l'irragionevolezza o l'assurdità, ed è divenuto popolare essendo un concetto chiave del Toyota Production System. Muri è uno dei tre tipi di spreco (Muda, Mura, Muri) identificati nel Toyota Production System. La riduzione degli sprechi è un modo efficace per aumentare la redditività. Muri si può evitare attraverso il lavoro standardizzato. Per arrivare a questo è necessario definire una condizione o una produzione standard per assicurare un efficace giudizio della qualità. Poi ogni processo e ogni funzione devono essere ridotti ai loro elementi più semplici per essere esaminati e successivamente ricomposti. Il processo deve essere standardizzato per arrivare alla condizione standard. Questo viene fatto prendendo semplici elementi lavorativi e combinandoli tra di loro uno per uno nelle sequenze di lavoro standardizzato. Nella produzione, questi includono: Il Flusso di Lavoro, o direzioni logiche da prendere; Fasi ripetibili di un processo o di processi relativi ai macchinari; Takt time, oppure ragionevoli periodi di tempo e resistenza permessi per un processo. Quando tutti conoscono la condizione standard, e le sequenze di lavoro standardizzato, i risultati osservati includono: Aumento del morale dei dipendenti; Aumento della qualità; Miglioramento della produttività; Costi ridotti. JIT Il Just in Time (spesso abbreviato in JIT), espressione inglese che significa "appena in tempo", è una filosofia industriale che ha convertito il "vecchio metodo" di produrre prodotti finiti per il magazzino in attesa di essere venduti (sistema detto "push") nel sistema "pull", per il quale occorre produrre solo ciò che è stato venduto o che si prevede di vendere in tempi brevi. In parole povere, è una politica di gestione delle scorte che utilizza metodi tesi a migliorare il processo produttivo, cercando di ottimizzare non tanto la produzione quanto le fasi a monte, di alleggerire al massimo le scorte di materie prime e di semilavorati necessari alla produzione. Il Just in Time abbina elementi quali affidabilità, riduzione delle scorte e del lead time, ad un aumento della qualità e del servizio al cliente. In tal modo si riducono enormemente i costi di immagazzinaggio, gestione, carico e scarico di magazzino. • Dall’applicazione del just-in-Time a tutta l‘azienda si possono ottenere i seguenti effetti: • • eliminazione scorte superflue • • eliminazione di depositi • • eliminazione di magazzini intermedi • • diminuzione dei costi legati alle scorte Il sistema kanban è un modo di gestire le informazioni per controllare la quantità da produrre in ciascuna fase di lavoro. Il kanban è solo uno dei meccanismi che rendonopossibile l’attuazione di un sistema di produzione Just-in-Time, insieme alla produzione per piccoli lotti, al livellamento della produzione, al layout etc. Push vs Pull In generale le metodologie di produzione possono essere distinte in due categorie, a seconda di quando viene iniziata la produzione in relazione a chi effettua la domanda: Metodo PUSH: • la produzione inizia in anticipo rispetto alla domanda • la produzione viene spinta da monte verso valle • se a valle non c’è consumo, si crea una scorta • il metodo va bene per le produzioni di varietà Metodo PULL: • la produzione inizia dopo che la domanda si è manifestata • la produzione viene tirata da valle verso monte • se a valle non c’è consumo, non si produce • il metodo va bene per le produzioni ripetitive Benefici JIT Il sistema Just-In-Time Inventory System (JIT) può dare tanti benefici. I principali benefici del JIT sono elencati di seguito: I tempi di preparazione nel Magazzino sono fortemente ridotti. Ridurre il tempo di preparazione per essere più produttivi permette all'azienda di migliorare gli utili per apparire più efficiente e passare il tempo su altre aree che potrebbero necessitare di un miglioramento. Il flusso dei beni dal magazzino fino agli scaffali migliora. Facendo si che i lavoratori si focalizzino su aree specifiche permette loro di elaborare velocemente la merce e di non affaticarsi facendo troppi lavori allo stesso tempo. Dipendenti che hanno competenze multiple (che sono cioè flessibili) sono utilizzati in modo più efficace. Addestrando i lavoratori a lavorare su diverse fasi del sistema dell'inventario permette all'azienda di usare gli operatori in situazioni dove servono quando c'è una mancanza di operai e una domanda alta per un certo prodotto. JIT fornisce una miglior programmazione e una maggiore consistenza delle ore lavorative. Se attualmente non c'è domanda per un prodotto, gli operai non devono lavorare. Questo fa si che la compagnia risparmi dei soldi, quando non deve nemmeno pagare gli operai. L'enfasi sul rapporto con il fornitore aumenta. Un'azienda senza scorte non vuole problemi nel proprio sistema logistico, problemi che creerebbero una mancanza di scorte a disposizione. Questo fa si che il rapporto tra l'azienda e il fornitore sia molto importante. Le scorte arrivano 24 ore al giorno tenendo gli operatori produttivi e l'azienda focalizzata sulle vendite. Avendo il management focalizzato sul rispettare le scadenze motiverà i dipendenti a lavorare bene per raggiungere gli obiettivi dell'azienda per poi ottenere benefici in termini di soddisfazione nel lavoro, una promozione o anche un aumento dello stipendio. Just-In-Time (JIT) • Powerful strategy for improving operations • Materials arrive where they are needed when they are needed • Identifying problems and driving out waste reduces costs and variability and improves throughput • Requires a meaningful buyer-supplier relationship © 2011 Pearson Education, Inc. publishing as Prentice Hall JIT and Competitive Advantage © 2011 Pearson Education, Inc. publishing as Prentice Hall Figure 16.1 JIT and Competitive Advantage © 2011 Pearson Education, Inc. publishing as Prentice Hall Figure 16.1 JIT Partnerships JIT partnerships exist when a supplier and purchaser work together to remove waste and drive down costs Four goals of JIT partnerships are: Removal of unnecessary activities Removal of in-plant inventory Removal of in-transit inventory Improved quality and reliability © 2011 Pearson Education, Inc. publishing as Prentice Hall Distance Reduction Large lots and long production lines with single-purpose machinery are being replaced by smaller flexible cells Often U-shaped for shorter paths and improved communication Often using group technology concepts © 2011 Pearson Education, Inc. publishing as Prentice Hall Increased Flexibility Cells designed to be rearranged as volume or designs change Applicable in office environments as well as production settings Facilitates both product and process improvement © 2011 Pearson Education, Inc. publishing as Prentice Hall Impact on Employees Employees may be cross trained for flexibility and efficiency Improved communications facilitate the passing on of important information about the process With little or no inventory buffer, getting it right the first time is critical © 2011 Pearson Education, Inc. publishing as Prentice Hall Reduced Space and Inventory With reduced space, inventory must be in very small lots Units are always moving because there is no storage © 2011 Pearson Education, Inc. publishing as Prentice Hall Reduce Setup Costs High setup costs encourage large lot sizes Reducing setup costs reduces lot size and reduces average inventory Setup time can be reduced through preparation prior to shutdown and changeover © 2011 Pearson Education, Inc. publishing as Prentice Hall JIT Scheduling Schedules must be communicated inside and outside the organization Level schedules Process frequent small batches Freezing the schedule helps stability Kanban Signals used in a pull system © 2011 Pearson Education, Inc. publishing as Prentice Hall Scheduling Small Lots JIT Level Material-Use Approach A A B B B C A A B B B C B C Large-Lot Approach A A A A A A B B B B B B B B C Time Figure 16.7 © 2011 Pearson Education, Inc. publishing as Prentice Hall C Kanban Kanban is the Japanese word for card The card is an authorization for the next container of material to be produced A sequence of kanbans pulls material through the process Many different sorts of signals are used, but the system is still called a kanban © 2011 Pearson Education, Inc. publishing as Prentice Hall Pensare al contrario Nelle nostre aziende, solitamente, si pensa alla produzione come un flusso che va da monte a valle, dalle isole iniziali ai montaggi finali, assemblando e lavorando il prodotto. Tramite il Kanban si rovescia il punto d'osservazione e si concepisce il processo produttivo come un'operazione che va da valle a monte e che lavora i pezzi necessari solo nel momento in cui ce n'è bisogno. Questo è ciò che Ohno (responsabile della produzione di Toyota) chiamava "pensare al contrario". Il sistema kanban definisce la tipologia e la quantità da produrre nei vari processi. Il principale beneficio del sistema kanban è la riduzione della sovrapproduzione, producendo soltanto l’articolo richiesto, solo quando è chiesto e nella quantità richiesta. In giapponese l'espressione “kanban” significa cartellino, ed è il nome assegnato all'insieme di schede di controllo usate in un pull system. Ogni scheda o kanban identifica un prodotto o componente ed indica da dove arriva e dove deve andare. Funzionamento In un sistema kanban i processi a monte producono solo i pezzi sufficienti per rimpiazzare quelli che i processi successivi hanno richiesto. Gli operatori, in ogni processo vanno al processo precedente per prelevare le parti di cui necessitano; ciò viene fatto nel tempo e nelle quantità giuste. Il vero pull system. Il pull system si basa sul concetto del supermarket. I clienti comprano i prodotti posizionati negli scaffali e gli operatori rimpiazzano i prodotti mancanti nelle quantità prestabilite e senza mai lasciare i clienti senza prodotti (al contrario del metodo di produzione “push)” Con questo metodo è possibile eliminare la sovrapproduzione, il più critico dei 7 sprechi nella produzione Kanban 1. User removes a standard sized container 2. Signal is seen by the producing department as authorization to replenish Signal marker on boxes Figure 16.8 © 2011 Pearson Education, Inc. publishing as Prentice Hall Part numbers mark location Kanban Material/Parts Supplier Final assembly Finished goods Customer order Work cell Kanban Kanban Kanban Figure 16.9 © 2011 Pearson Education, Inc. publishing as Prentice Hall Building a Lean Organization Transitioning to a lean system can be difficult Lean systems tend to have the following attributes Use JIT techniques Build systems that help employees produce perfect parts Reduce space requirements © 2011 Pearson Education, Inc. publishing as Prentice Hall Building a Lean Organization Develop partnerships with suppliers Educate suppliers Eliminate all but value-added activities Develop employees Make jobs challenging Build worker flexibility © 2011 Pearson Education, Inc. publishing as Prentice Hall Il value stream mapping L’analisi Visual Stream Mapping è il primo, e forse più importante, strumento Lean. E’ il primo da utilizzare in ordine di tempo, perché indica dove è più opportuno applicare costruire un solido e comprensivo piano di azione. La mappatura del flusso del valore è un’analisi da effettuare per ciascun articolo prodotto ed è ottenibile tramite 5 distinti step: Primo step: Definire il Valore è il punto di partenza della caccia alla spreco, è l’identificazione di ciò che vale un prodotto in relazione a cosa percepisce il cliente per tale prodotto. In generale il consumo di risorse è giustificato solo per produrre valore altrimenti è spreco. Secondo step: Identificare il Flusso di Valore. Il flusso di valore per un dato prodotto consiste nell’intera gamma di attività necessarie per trasformare le materie prime in prodotto finito. L’analisi mette sempre in evidenza grandi quantità di spreco attraverso la classificazione delle attività in tre categorie: Attività che creano valore (tutte quelle il cui costo può essere trasferito al cliente) Attività che non creano valore ma necessarie (non sono eliminabili con gli attuali sistemi di sviluppo prodotto, gestione ordini e produzione) Attività che non creano valore e non necessarie (quindi eliminabili da subito). Terzo step: Fare scorrere il Flusso. Una volta definito con precisione il valore, identificato ilflusso ed eliminato le attività inutili attraverso la mappatura dei flussi, bisogna far sì che le restanti attività creatrici di valore formino un flusso. Quarto step: Fare in modo che il Flusso sia “tirato” dal Cliente. Quando si ha definito il valore, identificato il flusso di valore, ha eliminato gli ostacoli e quindi gli sprechi, per far sì che il flusso scorra senza interruzioni, allora è necessario permettere ai clienti di tirare il processo produttivo, ovvero acquisire la capacità di progettare, programmare e realizzare solo quello che il cliente vuole nel momento in cui lo vuole. Quinto principio: Ricercare la Perfezione. Questo ultimo principio va interpretato nel senso di miglioramento continuo. Infatti se si sono applicati correttamente i primi quattro principi si creano sinergie impensabili che mettono in moto un processo continuo di riduzione dei tempi, degli spazi, dei costi.