Lean Service

di Andrea Antognazza

Una prospettiva di estensione particolarmente interessante

dell’approccio lean riguarda il cosiddetto Lean Service. Con

questo termine si fa generalmente riferimento all’applicazione

dei principi e degli strumenti lean ai processi di front-office e di

back-office delle aziende che producono ed erogano servizi di

varia natura (finanziari, assicurativi, commerciali, sanitari ecc.).

Il lean thinking è quasi un’ossessione verso tutte le forme di

spreco. Senza timore di smentita, è possibile sostenere che le

manifestazioni di spreco siano ampiamente diffuse tanto nelle

aziende manifatturiere quanto nelle aziende di servizi. Le sette

ormai famose categorie di spreco (defects, overproduction,

inventory, extra processing, motion, waiting, transportation)

sono infatti facilmente applicabili all’analisi dei processi delle

aziende di servizio.

Solo a titolo di esempio, si pensi agli innumerevoli sprechi dovuti alle attese:un addetto a un processo di backoffice che deve aspettare la firma o l’approvazione da parte di un proprio superiore prima di poter completare una

pratica; un cliente che deve attendere al telefono per ricevere una risposta da un addetto del call center; un

cliente che deve aspettare in coda presso uno sportello prima di poter richiedere il servizio di cui necessita. Ancora

a titolo di esempio, si tenga in considerazione la ridondanza che si crea nella raccolta di dati di input: ciò avviene

comunemente nei ricoveri ospedalieri, quando a un paziente vengono richieste le stesse informazioni in momenti

differenti, o nei casi in cui il cliente è chiamato a completare numerosi moduli con le medesime informazioni

personali per accedere a diversi servizi erogati dalla medesima società.

Oltre alle opportunità di miglioramento associate all’individuazione e all’eliminazione delle principali forme di

spreco, le aziende di servizi potrebbero trarre benefici importanti adottando alcuni degli strumenti usualmente

impiegati nelle realtà industriali. Ci sono esempi concreti di VSM compiuti in istituti di credito, assicurazioni,

processi di back-office di aziende eroganti servizi energetici che dimostrano come il process time, cioè il tempo

dedicato alle attività a valore aggiunto, costituisca spesso una percentuale inferiore all’1% rispetto al lead time

complessivo del medesimo processo.

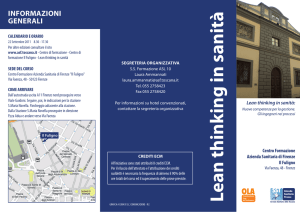

Anche l’applicazione delle 5S può fornire utili spunti per migliorare i processi. È il caso, per esempio, di un’azienda

sanitaria che ha applicato le 5S per meglio organizzare i carrelli utilizzati dagli infermieri. L’ordinata disposizione

dei farmaci non è un risultato fine a se stesso, ma costituisce il presupposto per ridurre possibili errori nella

somministrazione dei farmaci ai pazienti. Anche uno strumento apparentemente molto legato al mondo

manifatturiero come lo SMED, utilizzato per l’ottimizzazione dei cambi di produzione, può fornire interessanti

opportunità di miglioramento nel mondo dei servizi. L’organizzazione delle fasi di atterraggio e di decollo effettuata

dalle compagnie aeree low cost, così come la preparazione delle sale operatorie all’interno di molti ospedali, si

basano sui principi propri dello SMED. Benché questi strumenti possano anche condurre a risultati significativi, è

importante sottolineare che la loro singola applicazione non produce necessariamente un servizio migliore. Un

programma 5S che non sia funzionale a una revisione delle logiche di flusso può essere di per sé uno spreco. Una

gestione a kanban senza una preliminare attività di livellamento della domanda può produrre risultati meno efficaci

rispetto a una gestione più tradizionale. Di fatto Taichi Ohno, uno dei padri fondatori del Toyota Production

System, non aveva una “cassetta degli strumenti” lean. Aveva una visione su come doveva essere organizzata la

produzione. Prima il sistema, poi gli strumenti necessari.