ALLEGATO C

Progetto di ricerca

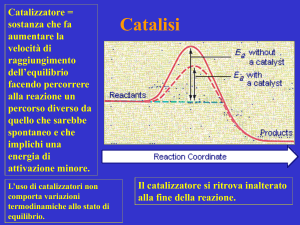

Preparazione e caratterizzazione di catalizzatori per la reazione di riarrangiamento di beckmann

a basso impatto ambientale.

Stato dell’arte.

Il caprolattame costituisce un importante intermedio chimico utilizzato principalmente come

monomero del nylon-6. la produzione stimata su scala mondiale (dato risalente al 2002) è valutata

attorno a 3.2 ton/anno.

La maggior parte dei processi commerciali tuttora in uso utilizza come materia prima fenolo o

cicloesano. Il processo è un processo a stadi, e gli stadi pricipali sono la reazione di

ammonossimazione del cicloesanone e la successiva reazione di trasposizione dell’ossima.. La

reazione di riarrangiamento di Beckmann utilizza come catalizzatore l’acido solforico o l’acido

fosforico. All’uscita del reattore inoltre, trattandosi di catalisi omogenea, bisogna separare i reagenti

dai prodotti. Questo tipo di operazione avviene con la neutralizzazione dell’acido utilizzando

ammoniaca per cui si ha la formazione di solfato di ammonio in grande quantità. Si pensi che a

seconda del processo industriale la quantità totale di solfato di ammonio formato varia dalle 2,7 alle

5,6 tonnellate per tonnellata di caprolattame prodotto. I problemi di sicurezza ambientale legati

all’utilizzo di un catalizzatore come l’acido solforico, nonché le emissioni di NOX legati ai vari step

di reazione e la grossa quantità di sottoprodotto formato a valore aggiunto nullo, hanno fatto si che

la ricerca si orientasse verso un processo condotto in catalisi eterogenea in cui viene ridotta al

minimo la produzione di sottoprodotti eliminando del tutto la formazione del solfato di ammonio e

degli NOX. I numerosi sforzi volti allo sviluppo dei nuovi processi catalitici a basso impatto

ambientale hanno portato a soluzioni innovative dalle quali emerge il processo messo a punto da

Sumitomo nel 2003 il quale prevede la produzione combinata ossima di cicloesanone e di

trasposizione di Beckmann a mezzo di catalizzatori acidi solidi (Zeolite) di tipo MFI. Questo tipo di

processo rappresenta un esempio applicativo di successo per quanto riguarda i processi legati ai

processi definiti eco-sostenibili .

Descrizione del progetto.

Nel presente progetto verranno monitorati i vari tipi di catalizzatore sintetizzati in laboratorio

sottoponendoli ai test catalitici per la reazione di riarrangiamento di Beckmann in fase vapore. La

reazione verrà condotta in un reattore a letto fisso in un intervallo di temperatura compreso tra 350-

400°C. I materiali che saranno sottoposti a tali test catalitici saranno zeoliti di tipo MFI in forma

puramente silicica ( Silicalite-1),materiali mesoporosi di tipo MCM-41 e Silicaliti contenenti Boro.

Infatti le caratteristiche chimico fisiche delle zeoliti più importanti per la reazione di trasposizione

dell’ossima del cicloesanone a caprolattame sono costituite dalla diversa acidità. L’acidità del

catalizzatore, vale a dire la forza , il tipo e la distribuzione dei siti acidi è la proprietà chimico fisica

largamente più importante ai fini delle prestazioni catalitiche. Da precedenti lavori, è venuto fuori

che la reazione di riarrangiamento di Beckmann in fase vapore su strutture di tipo MFI ad alto

contenuto di silicio ha dato i migliori risultati in quando si è visto che la reazione è ben catalizzata

da siti acidi non particolarmente forti i quali in una struttura del genere cioè in assenza di alluminio

risultano essere costituiti da gruppi silanoli, ovvero legami tra un atomo di silicio e un ossidrile del

tipo Si-OH, distribuiti sul catalizzatore. Tuttavia a causa della presenza di lacune nel reticolo

cristallino possono formarsi dei siti difettivi caratterizzati da atomi di silicio tetracoordinato in cui

uno o più legami a ponte di ossigeno sono sostituiti da gruppi –OH. per questo motivo è possibile

distinguere tra varie specie di silanoli:

1) Silanoli terminali

2) Silanoli vicinali

3) silanoli a nido

i quali influiscono in maniera diversa sulla selettività e sulla conversione del catalizzatore. Per

questo motivo l’obiettivo di questo lavoro di ricerca si baserà principalmente sulla individuazione

dei vari tipi di silanoli, sulla loro caratterizzazione, sulla loro formazione in seguito ai vari

trattamenti per l’attivazione del catalizzatore. Una volta individuati quali sono i silanoli

responsabili della reazione, si passerà allo studio della loro ottimizzazione di in seguito ai suddetti

trattamenti che saranno in seguito descritti nella descrizione dell’attività di ricerca.

Descrizione dell’attività di ricerca.

L’attività del presente progetto si articolerà in tre periodi:

Nel primo periodo è prevista la sintesi e la caratterizzazione delle zeoliti MFI in forma silicica (

Silicalite-1), di alcuni materiali mesoporosi di tipo MCM-41, della Boro-Silicalite-1.

La sintesi della Silicalite-1 fatta tramite l’opportuna scelta degli agenti di sintesi, in particolar

modo dell’agente direttore di struttura (bromuro di tetrapropil ammonio) dell’agente

mineralizzante (idrossido di sodio), della quantità di acqua, e delle condizioni operative:

miscelazione dei reagenti (tempo e modalità), tempo e temperatura di sintesi.

Queste sintesi saranno condotte in autoclavi di tipo Morey, costituite da un cilindro cavo in

acciaio inox, all’interno del quale viene alloggiato un contenitore in teflon di capacità di 40 ml,

da condurre in condizioni statiche. Le sintesi saranno condotte a temperatura di 170°C. Ad ogni

sintesi seguiranno i processi di separazione tra acque madri e prodotto tramite filtrazione o

centrifugazione, ed i trattamenti di essiccamento e calcinazione.

Tutti i materiali sintetizzati dovranno essere caratterizzati tramite le usuali tecniche analitiche di

caratterizzazione, quali la diffrattometria ai raggi X, l’adsorbimento/desorbimento di azoto,

analisi chimica, la spettroscopia a scansione elettronica (SEM) e l’Energy Dispersive X-Ray

Analysis (EDX).

Una volta ottenuta la zeolite con le specifiche richieste, si procederà alla fase di attivazione vera e

propria prevista nel secondo periodo. In questa fase si procederà allo scambio ionico, a due diversi

valori di pH, del materiale preventivamente calcinato a diverse temperature in cui solido e soluzione

di scambio, in quantità note, verranno messi in contatto, sotto opportuna agitazione meccanica, per

tempi prestabiliti e a temperature che varieranno da 60 a 80°C. Successivamente i campioni

scambiati, verranno separati dalla soluzione di scambio e essiccati in stufa alla temperatura di

100°C dopo di che si procederà ad una seconda fase di calcinazione che provvederà a darci la forma

protonica della zeolite. A questo punto i campioni preparati e attivati in forma protonica verranno

sottoposti ad analisi di tipo Si-NMR, FT-IR per la caratterizzazione dei vari gruppi silanoli presenti

sul catalizzatore. Si procederà anche alla determinazione dell’acidità di questi catalizzatori mediante

la tecnica NH3-TPD ( desorbimento di ammoniaca in programmata di temperatura) che sarà in

stretta relazione con le diverse specie di silanoli presenti nella struttura.

La terza ed ultima fase dell’attività di ricerca prevederà la valutazione dell’attività catalitica

sulla reazione di riarrangiamento di Beckmann che verrà condotta in un reattore a letto fisso

caricato con il catalizzatore sotto forma di pellets di dimensioni di 30-40 mesh e da questi test,

una volta caratterizzati i campioni, sarà possibile individuare quali sono i parametri che

garantiscono il buon funzionamento del catalizzatore in base alla procedura di preparazione.

Uno schema dell’organizzazione temporale, per lo svolgimento del presente progetto è riportata

nella seguente tabella:

Anno 1

Obiettivi

Sintesi dei Materiali

Attivazione dei campioni e loro

caratterizzazione

Test catalitici

3

6

Anno 2

9

12

3

6

9

12

dalla quale si deduce che il tempo complessivo da dedicare alla presente ricerca è stimato

nell’ordine di circa 24 mesi.

Analisi economica.

Il progetto sarà sviluppato utilizzando in parte strumenti già presenti nel laboratorio di Chimica

Industriale ed in parte acquistando accessori ed apparecchiature necessarie al completamento del

lavoro.

Il materiale da acquistare è il seguente:

Materiale inventariabile:

Stufa serie 6000- Modello T 6120 Standard

.

Materiale di consumo:

Reagenti e gas tecnici

Missioni

Fondi per la partecipazione a convegni internazionali di catalisi

Il piano dettagliato di spesa è riportato nell’Allegato D.

Il lavoro in esame verrà svolto dal proponente presso il laboratorio di Chimica Industriale e, sotto la

supervisione del professore Giordano Girolamo,titolare del suddetto laboratorio.

Visto del Direttore del Dipartimento di

Ingegneria Chimica e dei Materiali

Prof. Fernando Morelli