Formazione e Controllo degli Inquinanti

nella Combustione

Prof. L. Tognotti

Dott. E. Biagini

“ANALISI ENERGETICA SULL'UTILIZZO

DELL’AMMONIACA COME VETTORE DI TRASPORTO

DELL’IDROGENO”

Pasquale Salza

Corso di Laurea Specialistica in Ingegneria Energetica

a.a. 2008/2009

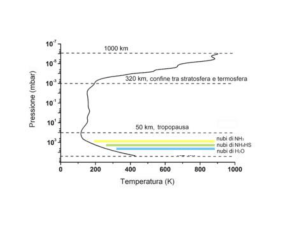

INTRODUZIONE

Come noto, l'idrogeno è un vettore di energia, in quanto non è presente sulla Terra allo stato

elementare. Per il suo utilizzo per fini energetici, dunque, è necessario provvedere alla sua

produzione a partire da un'altra forma di energia. In particolare, nel contesto degli argomenti trattati

nel corso di “Formazione e controllo degli inquinanti nella combustione”, l'idrogeno si pone come

una possibile soluzione per lo sfruttamento più “pulito”, dal punto di vista ambientale, delle fonti

fossili, qualora esse siano utilizzate come materia prima nella filiera.

Infatti, si può dire che, in fase di utilizzo, l'idrogeno abbia un impatto ambientale minimo, per cui il

problema delle emissioni, in particolare per quanto riguarda l'anidride carbonica, viene “spostato”

alla fase di produzione, rendendo più agevoli le operazioni di abbattimento o, ad esempio, di cattura

e sequestro dell'anidride carbonica (CCS, carbon capture and storage).

Nel presente lavoro, in particolare vengono prese in considerazione due diverse filiere per la

produzione e lo stoccaggio dell'idrogeno a partire dal metano: il primo processo analizzato sarà

quello di steam methan reforming con accumulo di idrogeno in forma gassosa ad alta pressione (700

bar), il secondo, più innovativo, prevede la fase intermedia della produzione di ammoniaca, che

diventa essa stessa vettore per l'idrogeno, accumulabile quindi in forma liquida a ben più bassa

pressione (circa 15 bar).

Schema concettuale: Steam Methane Reforming

STEAM

METHANE

REFORMING

ACCUMULO

H2 AD

ALTA PRESSIONE

UTILIZZO H2

Schema concettuale: utilizzo dell'ammoniaca come vettore intermedio

SINTESI NH3

DA CH4

ACCUMULO NH3

LIQUIDA

CRACKING

NH3

UTILIZZO H2

In particolare, dopo una ricerca bibliografica sui vari processi coinvolti, si è provveduto a modellare

le due filiere attraverso il software Aspen Plus. Si è quindi provveduto ad effettuare un'analisi,

puramente energetica, delle due opzioni, valutando in termini di energia primaria i flussi in ingresso

e in uscita ai vari steps dei processi.

1

STEAM METHANE REFORMING

Descrizione del processo

Lo steam methan reforming (SMR) è un processo, ormai ampiamente affermato, grazie al quale

viene prodotto gas di sintesi e, nel caso in esame, idrogeno a partire da metano.

Il metano viene fatto reagire in un primo reattore (reformer) insieme a vapore, alla pressione di

circa 35-35 atm e alla temperatura di circa 800-850°C, su di un catalizzatore di nikel e promotori

alcalini, secondo la seguente reazione:

CH 4 H 2 O ⇔ CO3 H 2

La miscela viene quindi fatta ulteriormente reagire in due fasi (shifting): una prima reazione di

shifting avviene alla temperatura di circa 370°C su un catalizzatore di ossido di ferro e promotore di

ossido di cromo, la seconda fase a circa 200°C su un catalizzatore a base di ossidi di rame e zinco.

Questa la reazione, esotermica:

CO H 2 O ⇔CO 2 H 2

Infine, per la purificazione del gas così ottenuto, si procede dapprima alla condensazione dell'acqua,

quindi all'assorbimento della CO 2 con appositi solventi (ad esempio metiletanolammina MEA o

dimetiletanolammina DMEA) e con processi di assorbimento selettivo su setacci molecolari,

attraverso cicli di pressurizzazione e depressurizzazione (pressure swind adsorbtion PSA).

Si ottengono così, in uscita, due correnti: una con H 2 con purezza superiore al 99%, l'altra con

un gas costituito essenzialmente da H 2 , CH 4 e CO 2 , che può essere utilizzato come

combustibile.

2

Modellazione in Aspen Plus

Queste le principali ipotesi adottate per la realizzazione del modello su Aspen Plus:

Fase di Reforming

– Vapore e metano vengono preriscaldati fino a 650°C e portati alla pressione di 30atm, in

particolare, per il metano, si è scelta una compressione in due stadi interrefrigerata

– Il rapporto steam-to-carbon tra vapore e metano in ingresso al catalizzatore, pari a circa 3.5,

è tale da avere nel reattore una conversione sul metano pari all'80%

– Al reattore viene fornito calore dall'esterno, così da avere una temperatura in uscita di 850°C

Fase di shifting

– i due reattori sono stati assunti adiabatici

Fase di purificazione

– i processi di assorbimento con solvente e PSA, ai fini del lavoro, sono stati modellati in un

unico blocco di separazione, simulando poi la differenza di pressione tra corrente di

idrogeno e gas di risulta attraverso una valvola di laminazione

Compressione dell'idrogeno

– l'idrogeno viene portato ad una pressione di 700 bar grazie ad una compressione a 3 stadi

con interrefrigerazione

Gas di risulta

– parte della corrente viene adoperata come combustibile per fornire il calore necessario al

processo

Considerazioni generali

– i valori delle portate sono stati scelti in modo da avere una produzione di circa 4000 Nm3/h

di idrogeno

– si è scelto di adoperare recuperi termici molto spinti, cercando di sfruttare tutto il calore

disponibile, ovviamente tenendo conto delle diverse temperature disponibili attraverso

l'utilizzo di due diversi blocchi QMIXER, a “bassa” ed “alta” temperatura

– parte del gas di sintesi viene bruciato: non è forse verosimile l'ipotesi adottata in cui tale gas

viene bruciato senza l'aggiunta di altro combustibile, ma questo non va ad intaccare le

analisi di tipo puramente energetico verso le quali il lavoro è finalizzato

3

Risultati

Nelle pagine seguenti, si riporta lo schema a blocchi realizzato in Aspen Plus, con i risultati relativi

ai valori di temperatura, pressione, potenza termica ed elettrica delle varie correnti e blocchi.

La portata di metano necessaria a garantire una produzione di idrogeno di circa 4000 Nm3/h è pari a

circa 1500 Nm3/h .

Attraverso le due fasi di shifting, si riesce ad avere una conversione del CO pari al 98%

Impostando i valori del separatore secondo le efficienze riportate in letteratura, la purezza

dell'idrogeno in uscita è pari al 99.99%

Questa invece la composizione in frazioni molari del gas di risulta:

Specie

Frazione molare

CH4

0,1149

H2O

0,0043

H2

0,3912

CO

0,0039

CO2

0,4856

Bilancio Energetico

Questo il bilancio energetico del processo, in termini di energia chimica per unità di tempo in

entrata ed uscita, calcolata tenendo conto dei poteri calorifici inferiori delle varie specie per quanto

riguarda i flussi di materia, e il rendimento medio di produzione dell'energia elettrica per quanto

riguarda le potenze elettriche. Dai risultati del modello, risulta che per fornire il calore necessario al

processo al netto dei recuperi termici, è sufficiente la combustione di circa il 70% del gas di risulta.

PCI CH4

50000 kJ/kg

PCI H2

120000 kJ/kg

PCI CO

10000 kJ/kg

Rendimento medio prod. en. elettrica

40%

4

Portata di metano in ingresso

Compressione alimentazione metano

15335 kW

700 kW

Compressione alimentazione acqua

14 kW

Compressione stoccaggio idrogeno

1918 kW

Totale input

Idrogeno prodotto

17967 kW

11940 kW

Gas di risulta

1800 kW

Totale output

13740 kW

Rendimento complessivo

76,4%

E' inoltre interessante calcolare il rendimento dell'impianto al lordo del lavoro di compressione per

lo stoccaggio dell'idrogeno, che risulta pari all'85%: un valore elevato, a causa delle ipotesi sui

recuperi termici, ma comunque in linea con i valori massimi riportati in letteratura.

5

6

7

VETTORE AMMONIACA

Descrizione del processo

In questo tipo di filiera di produzione e stoccaggio, si distinguono in realtà tre sotto-processi, che

verranno brevemente descritti:

1- Produzione del gas di processo a partire da metano

Questa fase è in realtà piuttosto simile al processo di steam reforming analizzato in precedenza.

Anche in questo caso, si ha una corrente in ingresso di metano che viene però riformata in due

distinte fasi: la prima, in cui si lavora a circa 30 atmosfere e 800°C, su catalizzatori di nichel, in cui

il CH4 viene fatto reagire con vapore, con una conversione di circa il 70%, secondo la reazione:

CH 4H 2 O ⇔CO3 H 2

la seconda, in cui si introduce anche aria, che fornisce quindi l'azoto necessario, dove si lavora a

temperatura più elevata (circa 950°C). Viene bruciato quasi tutto il metano rimanente e parte

dell'idrogeno prodotto, che forniscono quindi il calore necessario a mantenere il livello di

temperatura indicato.

A questo punto si procede, previo raffreddamento, all'ulteriore conversione della corrente gassosa,

in due distinte fasi di shifting a temperatura, rispettivamente, di circa 500°C e 400°C, per ridurre il

tenore di CO a decimi di percentuale:

COH 2 O ⇔CO 2H 2

Infine, il gas viene purificato dalla CO2, secondo uno dei metodi solitamente utilizzati e, tramite

metanazione, dal CO residuo, altrimenti velenoso per il catalizzatore del reattore di sintesi

dell'ammoniaca:

CO3 H 2 ⇔CH 4 H 2 O

Per eliminare le tracce di acqua ancora presenti anche dopo condensazione, si può provvedere a

tecniche di separazione più spinte, quale ad esempio l'utilizzo di adsorbenti polari.

In uscita da questo primo sotto-processo, si ha quindi un gas costituito prevalentemente da idrogeno

e azoto, con la presenza di metano quale inerte nel successivo processo di sintesi.

2- Sintesi dell'ammoniaca

Il gas di processo ottenuto viene compresso fino alla pressione di lavoro, tipicamente tra le 200-300

atm. Dopo un primo raffreddamento e separazione dell'ammoniaca presente nei gas di ricircolo, la

corrente viene preriscaldata e inviata al reattore di conversione, operante ad una temperatura di

circa 400-500°C, con catalizzatore generalmente a base di ferro. Questa la nota reazione:

N 23 H 2 ⇔2 NH 3

8

La conversione difficilmente supera il 20%: da qui la necessità, dopo aver raffreddato nuovamente i

gas e prelevato la fase liquida, di reimmettere in circolo la fase gassosa, dopo aver effettuato il

necessario spurgo.

Nella fase liquida, l'ammoniaca viene ulteriormente purificata attraverso un successivo flash a più

bassa pressione, intorno ai 15 bar, e temperatura ambiente.

3- Cracking dell'ammoniaca

L'ammoniaca liquida in ingresso al sotto-processo viene vaporizzata e riscaldata, così da avere in

ingresso al reattore una pressione di circa 1 atm e una temperatura di circa 600-800°C.

Nelle esperienze delle fonti riportate in bibliografia, sono stati usati catalizzatori a base di Rutenio o

Nichel ( Ru / Al 2 O 3 , Ni / Al 2 O 3 ).

In uscita si ha quindi una corrente gassosa contenente H2 e N2, che può essere inviata in fuel cells o

utilizzata come combustibile.

9

Modellazione in Aspen Plus

Si riportano ora le varie ipotesi adottate per la modellazione delle fasi dei processi in Aspen Plus.

Produzione del gas di sintesi

– Metano e vapore (in rapporto tale da avere una conversione nel primo reattore pari al 70%)

vengono compressi a 30 atm (il metano con compressione a due stadi interrefrigerata) e

riscaldati alla temperatura di esercizio del primo reformer, pari a 800°C

– L'aria in ingresso al secondo reformer è tale da avere, in ingresso al loop di sintesi

dell'ammoniaca, un rapporto stechiometrico tra azoto e idrogeno. La temperatura in uscita

dal secondo reformer è imposta pari a 950°C

– I due reattori di shifting sono modellati come adiabatici, con temperature in ingresso pari

rispettivamente a 450°C e 350°C

– La rimozione della CO2 è stata modellata come in precedenza

– Il reattore per la metanazione, adiabatico, ha una temperatura in ingresso pari a 250°C

– La disidratazione del gas, supposta completa, è stata sintetizzata in un blocco di separazione

Sintesi dell'ammoniaca

– Il gas di processo viene compresso con compressione interrefrigerata in due stadi alla

pressione di 250 bar

– Si è imposta una temperatura in ingresso al reattore di sintesi tale da avere una temperatura

in uscita pari a 550°C senza che venga fornito calore dall'esterno

– Parte dei gas ottenuti dallo spurgo e dalla separazione dell'ammoniaca liquida vengono

bruciati per fornire il calore necessario nelle varie fasi dei processi

– Per quanto riguarda i raffreddamenti al di sotto della temperatura ambiente, fino a -10°C, si

sono modellati come semplici scambiatori di calore: si è poi tenuto conto della spesa

energetica necessaria, come specificato nel seguito del lavoro

Cracking dell'ammoniaca

– L'ammoniaca liquida in ingresso viene portata alle condizioni di 1 atm e preriscaldata a

700°C prima dell'ingresso nel reattore

– Il reattore è stato modellato come isotermo, pertanto è necessario fornire calore dall'esterno

10

– La corrente in uscita potrebbe essere ulteriormente pulita dall'ammoniaca presente in tracce:

un maggior dettaglio di questa fase, non comportando notevoli spese energetiche, non è

risultato essere indispensabile ai fini del lavoro

– Poiché questa fase del processo avviene in una zona distinta dalle restanti fasi (dopo il

trasporto dell'ammoniaca liquida dal luogo di produzione a quello di utilizzo), i recuperi

termici e quelli sul freddo non sono stati integrati con gli altri sotto-processi

Considerazioni generali

– Vale quanto detto a proposito del processo di SMR: anche in questo caso si ha una

produzione di idrogeno pari a circa 4000 Nm3/h, i recuperi termici sono stati modellati in

maniera decisamente spinta, e anche in questo caso parte del gas di risulta viene bruciata per

fornire calore all'impianto, senza essere aggiunta ad altro combustibile: come detto, anche se

inverosimili, tali ipotesi sono state adottate per entrami casi, per cui presumibilmente non

alterano troppo un'analisi di carattere puramente energetico

11

Risultati

Anche in questo caso si riporta nel seguito lo schema a blocchi realizzato in Aspen Plus, con i

risultati della simulazione.

In questo caso la portata di metano in ingresso necessaria ad avere la produzione di idrogeno

indicata è pari a circa 1650 Nm3/h.

Questa la composizione, in frazioni molari, del gas di processo in entrata al loop di sintesi

dell'ammoniaca:

Specie

Frazione molare

CH4

0,024

N2

0,732

H2

0,244

Nel reattore in cui avviene la reazione di sintesi, si ha una conversione pari al 19% sull'idrogeno.

Questa la composizione dei gas in uscita dal reattore:

Specie

Frazione molare

CH4

0,10

N2

0,19

H2

0,57

NH3

0,14

L'ammoniaca liquida estratta dall'impianto, dopo i vari flash ha una purezza pari al 99.7%.

Per quanto riguarda i gas di risulta provenienti dallo spurgo e dalla separazione della fase liquida

dell'ammoniaca, questa la loro composizione:

Specie

Frazione molare

CH4

0,13

N2

0,17

H2

0,50

NH3

0,20

Per quanto riguarda la reazione di cracking, la conversione dell'ammoniaca è pari al 99.95%.

12

Bilanci energetici

Per quanto riguarda i bilanci energetici sul processo, valgono le stesse considerazioni riportate in

precedenza. Per quanto riguarda l'energia chimica per unità di tempo associata ai flussi di materia,

si è dovuto tenere ora conto anche del potere calorifico dell'ammoniaca. Inoltre, per quanto riguarda

la spesa energetica relativa ai raffreddamenti, si è ipotizzato un valore plausibile di Coefficient of

performance COP, così definito:

COP=

potenza termica asportata

potenza elettrica richiesta

Inoltre, per tener conto del calore da fornire nella fase di cracking, si è utilizzato un valore

plausibile del rendimento di produzione della potenza termica necessaria: si ricorda infatti che

questa fase del processo non viene fisicamente realizzata nello stesso impianto relativo agli altri

sotto-processi, per cui non si è ritenuto opportuno specificare le modalità con cui tale potenza

termica viene effettivamente fornita.

PCI NH3

18800 kJ/kg

COP

4

Rendimento produzione potenza termica 90,00%

Questo il bilancio energetico sull'intero processo:

Portata di metano in ingresso

Compressione alimentazione metano

Compressione alimentazione acqua

16700 kW

755 kW

16 kW

Compressione alimentazione aria

1050 kW

Compressione gas di processo

2090 kW

Ri-compressione gas ricircolo

6 kW

Refrigerazione

290 kW

Calore fase di cracking

1725 kW

Totale input

Idrogeno prodotto

22632 kW

12255 kW

Gas di risulta

2820 kW

Totale output

15075 kW

Rendimento complessivo

66,60%

13

Si riportano inoltre anche i dati relativi ai consumi specifici della sola fase di produzione

dell'ammoniaca a partire dal metano:

Consumo di energia

GJ/t NH3

Alimentazione metano

7,3

Energia primaria totale

36,4

Tali consumi sono assolutamente in linea con quanto riportato in letteratura.

14

15

16

CONCLUSIONI

L'utilizzo dell'ammoniaca come vettore intermedio nella filiera idrogeno non è competitivo da un

punto di vista puramente energetico: l'assenza del lavoro di compressione per lo stoccaggio

dell'idrogeno a 700 bar necessario alla fine del processo di steam methane reforming viene infatti

compensata dalle spese energetiche generate dal maggior numero di steps necessari a completare la

seconda filiera analizzata.

Bisogna però evidenziare come, nonostante tutto, il calo di rendimento complessivo non sia così

drastico: si ha infatti una diminuzione di circa il 13% (pari a 10 punti percentuali).

Questo il riassunto, in forma grafica, di alcuni parametri significativi:

Spese energetiche (kJ/Nmq H2)

16000

14000

76,6%

12000

66,6%

10000

8000

SMR

Ammoniaca

6000

4000

2000

0

-2000

-4000

En. Elett.

Metano

En. Termica (cracking) Output Gas

Rendimento tot.

Questa analisi che, ricordiamo, ha preso in considerazione solo due delle possibili filiere per la

produzione e lo stoccaggio dell'idrogeno, non vuole quindi essere esaustiva sull'argomento, ma

fornisce una prima stima su una possibilità innovativa nella fase di storage dell'idrogeno,

accumulato nel vettore ammoniaca.

In particolare, l'accumulo dell'idrogeno ad alta pressione in fase gassosa, e dell'ammoniaca in forma

liquida attraverso compressione, risultano solo due delle numerose alternative.

Per quanto riguarda l'idrogeno, esso può essere accumulato sia allo stato liquido, che in quello

gassoso e, in maniera più innovativa, allo stato solido: si riassumono brevemente tali alternative per

quanto riguarda il trasporto in superficie, nonostante alcuni Paesi, quale la Germania, abbiano già

da tempo adottato pipelines dedicate.

17

In forma gassosa, l'idrogeno viene trasportato a diverse pressioni (generalmente, dai 350 ai 700

bar): ovviamente, maggiore è la pressione, maggiore è il lavoro necessario alla compressione, ma è

anche maggiore il quantitativo di energia immagazzinata per unità di volume.

Optando per un immagazzinamento e trasporto dell'idrogeno in forma liquida, ovviamente il

rapporto energia/volume aumenta, ma occorre tener conto della spesa energetica necessaria a

raggiungere e mantenere temperature dell'ordine dei 20 K.

La ricerca si sta muovendo poi per il trasporto dell'idrogeno in forma solida, ricorrendo a soluzioni

quali idruri metallici o nanotubi in carbonio o in silicio, particolarmente promettenti per quanto

riguarda l'utilizzo nel settore dei trasporti.

Anche per quanto riguarda l'ammoniaca, esistono esempi di pipelines, quale la “nuStar” degli Stati

Uniti o, nell'Europa dell'Est, la linea di Odessa.

Per il suo trasporto in superficie, oltre alla soluzione adottata nell'analisi di stoccaggio a

temperatura ambiente sotto pressione, si può optare per la liquefazione a bassa temperatura (circa

-30°C), con i soliti problemi legati alla refrigerazione e al mantenimento di temperaturer al di sotto

di quella ambiente. Inoltre, si può optare per un trasporto in soluzione acquosa (con una percentuale

di ammoniaca intorno al 20%): bisognerà però tener presente la spesa energetica necessaria alla

successiva separazione prima dell'utilizzo.

Alla luce di questo breve excursus, risulta chiaro come quindi un'analisi di tipo puramente

energetico sia solo il primo passo per una trattazione completa sull'argomento, che dovrà affrontare

tutta una serie di problematiche, tra le quali sicuramente si ricordano l'aspetto della sicurezza,

l'aspetto relativo alle valutazioni sulla densità energetica delle varie proposte (energia

immagazzinata per volume o peso), nonché a valutazioni di tipo economico.

A titolo di esempio, si consideri, per i due casi esaminati, il rapporto tra l'energia chimica associata

al potere calorifico dell'idrogeno a disposizione per l'uso finale contenuta nell'unità di volume di

fluido trasportato, nel caso di idrogeno gassoso a 700 bar e ammoniaca liquida a 15 bar, entrambi a

25°C:

14

MJ(en.ch.H2)/mc

12

10

8

6

4

2

0

Ammoniaca

Idrogeno

18

BIBLIOGRAFIA

Ullmann's Encyclopedia of Industrial Chemistry, Vol. 17

P. Magagnini – Appunti di “Chimica Industriale Organica”

J.C. Molburg, R.D. Doctor - Hydrogen from Steam-Methane Reforming with CO2 Capture - 20th

Annual International Pittsburgh Coal Conference September 15-19, 2003 Pittsburgh, PA

Ullmann's Encyclopedia of Industrial Chemistry, Vol. 2

M. Paci – “Appunti di Chimica Industriale”

Y. Aoki, H. Mitsui, T. Nohara, Y. Saito, M. Iwami and T. Saika – Hydrogen Generation System with

Cracking Ammonia - 10th Conference on Energy for a Clean Environment 7-10 July 2009

U.S. Department of Energy - Potential Roles of Ammonia in a Hydrogen Economy

Ammonia: New Possibilities for Hydrogen Storage and Transportation – Elucidare Limited

C. J. Winter - Hydrogen energy - Abundant, efficient, clean: A debate over the energy-system-ofchange

19

INDICE

Introduzione

1

Steam Methane Reforming

2

Vettore Ammoniaca

8

Conclusioni

17

Bibliografia

19

20