Analisi di affidabilità di un componente meccanico

F. Ambrogi 1, C. Braccesi 2, F. Cianetti 2

1

2

Mechanical Dynamics Srl, Via Palladio 98 – 33010 Tavagnacco (UD)

Dipartimento di Ingegneria Industriale – Università degli Studi di Perugia

Via G. Duranti 1 – 06100 Perugia

e-mail: [email protected]

Keywords: fatigue, durability, finite element, multibody simulation

Sommario

Nell’ambito dell’analisi della “vita” a fatica di componenti appartenenti a sistemi meccanici sottoposti a

sollecitazioni variabili nel tempo, la valutazione del danneggiamento mediante l’utilizzo della

simulazione numerica si sta affiancando con sempre maggiore importanza ai tradizionali approcci che

utilizzano prove sperimentali realizzate in laboratorio o sul “campo”.

In questo lavoro, nell’ambito di una attività di ricerca sviluppata in collaborazione con una

industria leader nella produzione di riduttori (Bonfiglioli Riduttori S.p.A.), viene illustrato un esempio di

applicazione di tali metodologie all’analisi di affidabilità di un componente meccanico soggetto a rottura

a fatica.

Applicando una procedura di valutazione del danneggiamento sviluppata dagli autori in un codice

di calcolo numerico ed utilizzando una modellazione CAD/FEM del componente si sono modellate le

condizioni di funzionamento ottenendo risultati in pieno accordo con i rilievi sperimentali.

Abstract

In analysing the fatigue life of components belonging to mechanical systems subjected to variable loads

in time, the evaluation of damage by means of numerical simulation is increasingly accompanying the

traditional means which use experimental tests in laboratory or on field.

In this paper an example of virtual damage evaluation of a mechanical component is shown. This

research activity is developed in cooperation with a well-known company, leader in gear trains

production (Bonfiglioli Riduttori S.p.A.).

Using a numerical damage evaluation procedure implemented by authors and a CAD/FEM

modelling, component behaviour at exercise has been simulated with a good agreement with

experimental results.

1.

INTRODUZIONE

Dal punto di vista industriale, al fine di diminuire sostanzialmente i costi fissi del prodotto e, quindi, aumentare

la competitività sul mercato delle aziende, attualmente, si è estremizzata l’esigenza di progettare e sviluppare i

prodotti in tempi molto brevi minimizzando l’utilizzo di prototipi. A seguito di questa pressione di tipo

commerciale, la valutazione del danneggiamento a fatica mediante l’utilizzo della simulazione numerica si sta

affiancando con sempre maggiore importanza ai tradizionali approcci che utilizzano prove sperimentali

realizzate in laboratorio o sul “campo”.

È evidente come l’utilizzo di strumenti ormai di comune diffusione come modellatori 3D combinati con

meshatori e solutori FEA, in certi casi integrati direttamente nei codici CAD, così come avviene anche per

alcuni simulatori di tipo dinamico (MBS), permette, mediante integrazione con codici dedicati alla valutazione a

fatica in ambiente di simulazione (FC), di valutare velocemente la bontà di più soluzioni progettuali senza

ricorrere a fasi intermedie di prototipazione.

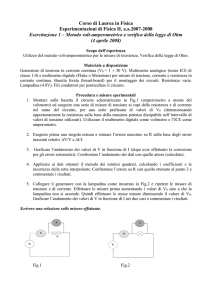

Nell’ambito di un contesto industriale, rivolto cioè alle esigenze delle aziende nella fase di progettazione

e verifica dell’affidabilità, con lo sviluppo di queste nuove tecniche è possibile modificare tutto il processo di

ingegnerizzazione dei prodotti; nello schema in fig. (1) sono illustrate le fasi tipiche di un lavoro di

progettazione di una struttura meccanica tramite l’ausilio di queste nuove tecniche di simulazione numerica; in

particolare si può evidenziare il nuovo ruolo assunto dalle verifiche sperimentali. La prova di laboratorio viene

effettuata praticamente solo ad uno stadio finale dello sviluppo, in una fase in cui la simulazione ha dato

indicazioni positive sulla affidabilità del pezzo.

Lo schema mostra anche quali sono i principali cambiamenti che possono essere effettuati e valutati in

fase di progettazione del prodotto per modificarne il comportamento in caso di verifica virtuale di un eventuale

273

XXX Convegno Nazionale AIAS – Alghero (SS), 12-15 settembre 2001

AVVIO DELLA

LINEA DI

PRODUZIONE

Analisi dei

carichi

MODELLO

CAD

Modifiche

funzionali

MODELLO

FEM

Acquisizione

dei dati

Test

Sperimentali

Previsione

del danno

confronto

Materiale e

lavorazioni

Durability

OK ?

Si

Si

Durability

OK ?

No

REALIZZAZIONE

DEL PROTOTIPO

No

Ottimizzazione del

prodotto

Fig. 1 Processo di verifica dell’ affidabilità del prodotto

danneggiamento: modifiche strutturali del componente mirate alla geometria delle zone maggiormente

danneggiate (CAD/FEM), modifiche funzionali del prototipo al fine di minimizzare lo stato di sollecitazione nei

punti critici (MBS) e modifiche relative al materiale utilizzato oppure ai processi di lavorazione delle superfici

del pezzo (FC).

L’ attività di ricerca, all’ interno della quale si colloca questa memoria, è sviluppata in collaborazione con

la Bonfiglioli Riduttori S.p.A., azienda leader nella produzione di riduttori ed ha come principale finalità quella

di valutare la possibilità di introdurre questi nuovi strumenti di valutazione nello sviluppo dei suoi prodotti. In

questo lavoro in particolare si è voluto verificare la possibilità di poter prevedere già in fase di progetto la durata

di un componente meccanico mediante l’ utilizzo di un approccio completamente virtuale considerando il caso di

un riduttore a vite senza fine ed in particolare della sua cassa.

2.

VALUTAZIONE VIRTUALE DELL’AFFIDABILITÀ

Nel presente capitolo viene descritto il processo che in generale viene utilizzato nella valutazione

dell’ affidabilità di un componente mediante approccio virtuale. Verrà parallelamente analizzato il caso test del

riduttore suddetto al fine di analizzare più in dettaglio le problematiche che si incontrano in questo tipo di

valutazione.

Le fasi che devono essere sviluppate in un generico caso di valutazione virtuale dell’ affidabilità di un

componente meccanico sono sinteticamente descritte in fig. (2).

In primo luogo è prevista la definizione delle condizioni di prova con le quali certificare la bontà del

componente.

Successivamente è richiesta un’ attenta analisi dei carichi che consente di individuare le time histories

delle sollecitazioni agenti sul componente relativamente al ciclo di funzionamento in oggetto. Questa analisi può

essere condotta mediante un approccio classico di tipo analitico/numerico ma è evidente che nell’ ottica di una

completa integrazione degli strumenti di simulazione l’ approccio maggiormente flessibile ed automatizzabile è

quello che prevede l’ utilizzo di un modello dinamico multicorpo del sistema.

Si procede, quindi, alla modellazione del componente mediante disegno CAD e successiva

discretizzazione agli elementi finiti (raffinata al punto da poter valutare lo stato tensionale ed in particolare le

condizioni di concentrazione di tensione).

La ricostruzione dello stato tensionale può essere condotta mediante due approcci principali statico o

modale a partire dai risultati delle simulazioni MBS del sistema e di analisi dedicate FEA sul componente

ottenendo lo stato tensionale e deformativo in ogni punto della struttura per ogni istante di funzionamento.

Nell’ ottica, poi, di valutare il danneggiamento le time histories del tensore dello stato tensionale di ogni

punto del componente vengono dapprima processate in funzione del criterio di rottura ipotizzato e,

successivamente, le storie di tensione così ottenute vengono analizzate mediante algoritmi di conteggio di tipo

Rainflow fornendo informazioni in termini matriciali sui cicli isteretici chiusi e su quelli residui aperti.

Altra fase fondamentale è la modellazione del comportamento a fatica del materiale che può essere

condotta, o realizzando una campagna di prove sperimentali o a partire da dati noti ed inseriti in un database

274

XXX Convegno Nazionale AIAS – Alghero (SS), 12-15 settembre 2001

System

Component

Material

σ,ε

CAD

10

MBS

3

10

5

10

i

σ,ε

t

System (Loads)

σ,ε

t

9

ni

Ni

σ,ε

t

Component (Stress/Strain)

10

Damage/Life

FEM

D=

N

7

RainFlow

n

Load Spectrum

Fig. 2 Valutazione virtuale dell’ affidabilità del prodotto

dedicato, mediante curve di Wöhler, modificabili mediante le correzioni di Miner modificato, Haibach o LiuZenner. Interagendo direttamente con il disegno 3D del componente si possono automaticamente definire

coefficienti correttivi per tener conto della finitura superficiale nonché degli altri principali fattori che

influenzano il comportamento a fatica sia di natura deterministica che stocastica. Le matrici Rainflow vengono

così ad essere ricondotte mediante criteri di ponderazione (Gerber, Goodman) a spettri di carico mediante i quali

valutare il danneggiamento per esempio con la legge di cumulazione del danno di Miner.

E’ importante sottolineare come la metodologia esposta sia direttamente applicabile allo studio della

fatica ad alto numero di cicli fornendo esclusivamente lo stato di tensione in campo elastico. E’ evidente che per

quanto riguarda la fatica oligociclica si deve trasformare il tensore elastico di pseudo tensione in un tensore

elasto-plastico; dal punto di vista procedurale questo potrebbe essere ottenuto, per esempio, attraverso la

trasformazione di Jiang o in alternativa attraverso approcci più approssimati come l’ utilizzo della legge di

Neuber e la formula di Ramberg-Osgood ma ciò non è stato oggetto di questo lavoro di ricerca.

Nella fase di analisi della metodologia sono stati messi a punto dagli autori in un linguaggio di calcolo

numerico (Matlab) degli algoritmi per l’ analisi delle storie di carico e/o tensione provenienti da simulazioni

numeriche e/o acquisizioni sperimentali e di algoritmi per la valutazione del danneggiamento dei componenti

meccanici sia in presenza di stato di sollecitazione monoassiale che pluriassiale nell'

ipotesi di fatica ad alto

numero di cicli.

Le analisi descritte successivamente sono state realizzate mediante tali algoritmi.

Attraverso questi, a partire dalle time histories del tensore dello stato tensionale e/o deformativo in

assegnati punti della struttura, ricavate con i citati metodi di ricostruzione, e dalla conoscenza o definizione delle

caratteristiche del materiale si valuta il tensore principale delle tensioni e/o deformazioni istante per istante,

vengono forniti diversi criteri per la valutazione delle storie dello stato tensionale e/o deformativo monoassiale

(Tresca, Von Mises, Critical Plane) con le quali valutare il danneggiamento del componente nonché indicazioni

sulla scelta da seguire; attraverso queste, mediante riduzione ai turning points e successivo filtro e conteggio di

tipo RainFlow, viene valutato lo spettro di carico, poi opportunamente ponderato scegliendo determinati criteri

di correzione (Goodman, Gerber). Mediante criteri di danneggiamento compatibili con il conteggio Rainflow

(Miner, Manson) viene valutato il danneggiamento e la vita a fatica. E'possibile, inoltre, introdurre correzioni

275

XXX Convegno Nazionale AIAS – Alghero (SS), 12-15 settembre 2001

sulla curva di Wöhler del materiale in relazione a tutti i principali parametri di correzione sia di tipo

deterministico che stocastico.

Parallelamente ad una analisi a fatica condotta mediante gli algoritmi di calcolo sviluppati dagli autori si

è poi affiancata una elaborazione dei dati realizzata con un codice commerciale interfacciabile direttamente con

l’ ambiente di simulazione numerica FEA/MBS consentendo una più facile gestione del calcolo e dei risultati.

2.1

Analisi del sistema e definizione delle condizioni di prova

In questo lavoro la metodologia precedentemente esposta è stata applicata alla valutazione dell’ affidabilità di un

riduttore a vite senza fine di cui non viene riportata la denominazione e le caratteristiche tecniche per motivi di

riservatezza ed in particolare della sua cassa (fig. 3). Il riduttore permette la trasmissione del moto tra assi

ortogonali. La cassa è realizzata attraverso processo di pressofusione con una particolare lega di alluminio, la

cui denominazione nelle vecchie norme UNI è GDAlSi12CuFe.

Fig. 4 Modalità di esecuzione della prova

Fig. 3 Riduttore analizzato

C

D

B

A

Fig. 5 Modello MBS del riduttore

Fig. 6 Schema semplificato del riduttore

Si è proceduto inizialmente alla definizione di una prova di certificazione che avesse appunto come

finalità quella di verificare la funzionalità e l’ affidabilità del prodotto prima della sua entrata in commercio

(fig.4).

Il riduttore viene alimentato da un motore elettrico con 4 poli da 1.86 Kw capace di funzionare a una

velocità di regime di circa 1500 giri al minuto. Il rapporto di riduzione definito per la prova è pari a 30. Il

riduttore viene pensato fissato ad un banco attraverso un collegamento bullonato dei piedi superiori.

Si applica, inoltre, al mozzo dell’ albero lento un braccio di 500 mm di lunghezza con all’ estremità una

massa di 42 Kg al fine di ottenere una coppia di andamento sinusoidale il cui valore massimo sia pari a

235_N⋅m. Il ciclo di prova definisce 10 secondi di funzionamento in un determinato verso di rotazione seguiti da

10 secondi di arresto e da altri 10 secondi di funzionamento nel verso di rotazione inverso. Dopo altri 10 secondi

di arresto il ciclo riprende con le stesse modalità.

276

XXX Convegno Nazionale AIAS – Alghero (SS), 12-15 settembre 2001

Reazione verticale nella sede del cuscinetto A

500

4

2.5

1.5

-500

1

Momento (Nm)

Forza (N)

-1000

-1500

-2000

0.5

0

-0.5

-2500

-1

-3000

-1.5

-3500

-2

0

5

10

tempo (s)

15

20

25

Fig. 7 – Esempio di risultato ottenuto dalla simulazione

dinamica del sistema – Time history della

componente verticale della sollecitazione

agente sulla sede del cuscinetto A

2.2

Momento torcente agente tra cassa e flangia motore

2

0

-4000

x 10

-2.5

0

5

10

tempo (s)

15

20

25

Fig. 8 – Esempio di risultato ottenuto dalla simulazione

dinamica del sistema – Time history del

momento torcente agente tra cassa e flangia

motore

Analisi dei carichi

L’ analisi delle sollecitazioni agenti sulla cassa del riduttore è stata condotta mediante simulazione dinamica del

sistema.

Si è analizzato il sistema di trasmissione e riduzione del riduttore implementando in ambiente di

simulazione multibody un classico modello di contatto e trasmissione delle forze tra ruota e vite senza fine [2,

3]. Il modello del riduttore (fig. 5) ipotizza la cassa infinitamente rigida non considerando il gioco tra i cuscinetti

di supporto e le relative sedi. Modellando il motore mediante la caratteristica di coppia, fornita in funzione del

numero di giri, si è condotta la simulazione di un ciclo di prova.

Si possono così individuare 13 componenti di sollecitazioni agenti sulla cassa; dodici agiscono sulle sedi

dei cuscinetti ed in particolare tre per i cuscinetti A e B dell’ albero lento, due per il cuscinetto C dell’ albero

veloce e quattro sul cuscinetto D; in aggiunta a queste c’ e da considerare la presenza del momento di reazione

del motore montato direttamente sulla cassa mediante un collegamento bullonato sulla flangia laterale uguale ed

opposto alla coppia entrante all’ albero veloce (fig. 7 e fig. 8).

2.3

Modellazione CAD/FEM del componente

La modellazione FEM del componente viene condotta a partire dal modello CAD 3D (fig. 9).

Fig 9 Modello CAD 3D della cassa

Fig 10 Modello FEM della cassa

277

XXX Convegno Nazionale AIAS – Alghero (SS), 12-15 settembre 2001

Si è deciso di modellare solamente la carcassa del riduttore (fig. 10), escludendo il tappo frontale su cui è

posizionato uno dei due cuscinetti portanti dell’ albero lento, al fine di ridurre la quantità di dati da analizzare. Si

è effettuato il processo di meshatura del modello cercando di trovare un giusto compromesso tra accuratezza

della discretizzazione e dimensioni del modello in termini di numero di nodi ed elementi. Si è utilizzato un

elemento solido tetraedrico a 4 nodi con sei gradi di libertà per nodo particolarmente indicato per effettuare

meshature di modelli complessi quali sono quelli derivanti da modellazioni CAD. La meshatura, raffinata al

punto da poter valutare lo stato tensionale ed in particolare le condizioni di concentrazione di tensione, ha

condotto ala generazione di circa 40000 nodi.

2.4

Ricostruzione dello stato deformativo/tensionale

Nell’ ipotesi che il comportamento dinamico del componente in oggetto sia irrilevante lo stato deformativo/

tensionale può essere ricostruito mediante un approccio di tipo “ statico” [1].

Il componente introdotto nel modello multibody del sistema è sollecitato da una serie di carichi al

contorno L1, L2, … LS in questo caso 13. Le time histories di tali sollecitazioni L1 (t), L2 (t), … LS (t) sono

disponibili come uscita della simulazione. In questo caso, supponendo il comportamento del materiale elastico,

salvo poi applicare le dovute correzioni nel caso di fatica oligociclica, vale il principio di sovrapposizione degli

effetti, per cui basta risolvere il problema elastico per ogni carico L1, L2, … LS applicato separatamente e

supposto unitario. In ogni punto p del continuo si ottengono dei coefficienti cij,k(p) relativi al carico k-esimo che

correlano la sua intensità con lo stato di tensione generato nel punto p. Dal punto di vista formale in un punto

generico del continuo lo stato tensionale generato dal k-esimo carico vale:

σ ij , k (p) = cij , k (p)

(1)

Sovrapponendo gli effetti, lo stato di pseudo-tensione calcolato elasticamente vale:

σ ij ( t, p) =

S

cij , k (p) Lk ( t )

(2)

k =1

Ci si riconduce a risolvere, quindi, S problemi elastici con carico unitario e ad effettuare una semplice

combinazione lineare al fine di ottenere lo stato tensionale e deformativo in ogni punto della struttura. Quindi,

effettuate le 13 analisi statiche a carico unitario e a condizioni di vincolo costanti attraverso un banale algoritmo

di combinazione si è valutato nodo per nodo e/o elemento per elemento la storia del tensore di tensione e/o

deformazione associata al ciclo di funzionamento.

Il carico radiale sui cuscinetti è un carico di tipo rotante che per esigenze di semplicità di modellazione e

calcolo è stato applicato sulle sedi nell’ ipotesi che queste si comportino in maniera perfettamente rigida

applicandolo, quindi, ad un solo nodo per sede (nodo master della zona rigida). L’ implicita non accuratezza dei

risultati ottenibili in tali zone è accettabile se si considera che le zone critiche ai fini della rottura a fatica sono

risultate in questo caso lontane dalle sedi dei cuscinetti.

2.5

Caratterizzazione del materiale

Come già accennato la cassa è realizzata attraverso processo di pressofusione con una particolare lega di

alluminio, la cui denominazione nelle vecchie norme UNI è GDAlSi12CuFe. A partire dalle caratteristiche

fornite dalla norma (tensione di snervamento 155 Mpa e rottura 265 Mpa) si è definita la curva di Wöhler del

materiale seguendo le indicazioni fornite dalla letteratura classica [2, 3, 4] ed individuando una tensione limite a

fatica in corrispondenza di 5·108 cicli pari a 68.3 Mpa in accordo con le informazioni bibliografiche. Al fine di

valutare l’ affidabilità del componente si è innanzitutto ipotizzata una distribuzione di valori di tensione costante

lungo tutta la curva del materiale; la distribuzione è stata assunta uguale a quella misurata da Gough [5, 6] per il

rapporto a fatica del materiale (fatigue ratio); tale rapporto è definito come il rapporto tra la tensione limite a

fatica e la tensione di rottura del materiale; per la nostra lega si è assunta una distribuzione di probabilità

caratterizzata da un valore medio φ pari a 0.44 e una deviazione standard σ pari a 0.1. Parallelamente alla

definizione stocastica della curva del materiale si sono introdotti coefficienti correttivi della curva associati a

varie zone del componente in funzione delle lavorazioni superficiali [2–5]; queste informazioni in fase di

progetto sono direttamente importabili dalla definizione del disegno CAD e quindi correlabili con il database del

materiale. Si è resa possibile inoltre la loro definizione non solo in termini deterministici ma anche stocastici a

partire dalla conoscenza delle distribuzioni di probabilità di tali coefficienti.

2.6

Valutazione del danneggiamento

L’ ipotesi fondamentale che si è seguita nella fase di valutazione vera e propria del danneggiamento è stata

quella che la rottura si possa innescare solo sulla superficie della cassa. Questa scelta non costituisce affatto una

278

XXX Convegno Nazionale AIAS – Alghero (SS), 12-15 settembre 2001

limitazione poiché le condizioni più critiche per

Curva di Wohler del materiale

10

l’ innesco dei fenomeni di fatica del materiale si

presentano proprio sulle superfici dei componenti.

Inoltre, tale scelta si rileva vantaggiosa dal punto di

vista computazionale sia perché si riduce

radicalmente il numero di informazioni da elaborare

sia perché da uno stato di tensione generalmente

triassiale si passa ad uno stato biassiale per

10

a

definizione. E’ risultato necessario quindi valutare

l’ esatto stato tensionale sulla superficie del modello;

b

l’ utilizzo di elementi finiti tridimensionali quali

quelli utilizzati per la modellazione della cassa

c

fornisce però informazioni sullo stato tensionale in

una parte più interna rispetto alla superficie del

10

componente. Per ovviare a questo inconveniente è

10

10

10

10

10

10

stato quindi necessario effettuare una ulteriore

Cicli log(N)

meshatura della superficie del modello con elementi

Fig. 11 – Curva di Wöhler del materiale (a aff. 50 %

piani di spessore molto piccolo caratterizzati dallo

non corretta, b aff. 50 % corretta, c aff. 95 %

stesso materiale del componente in modo da non

corretta)

influenzare le caratteristiche di rigidezza del modello

e resituire l’ esatto stato tensionale. Tutte le

valutazioni successive sono state condotte su tale sottoinsieme di elementi.

Una fase molto delicata nella valutazione del danneggiamento è la scelta del criterio di riduzione del

generico stato triassiale di tensione ad uno stato monoassiale equivalente. Nel caso più semplice le componenti

del tensore dello stato tensionale variano proporzionalmente cioè le direzioni dei piani principali rimangono

Stress Amplitude log(MPa)

3

2

1

0

2

4

Biaxiality Ratio Time History

1

8

10

Angle Time History

50

0.8

6

40

0.6

30

0.2

20

Angle

Stress (MPa)

0.4

0

-0.2

-0.4

10

0

-0.6

-10

-0.8

-1

0

100

200

(a)

500

600

-20

700

60

60

Max Principal Stress (MPa)

80

40

20

0

-20

(c)

100

200

300

400

Measurement Points

500

600

700

Angle vs Max Principal Stress

100

80

-40

-1

0

(b)

Biaxiality Ratio vs Max Principal Stress

100

Max Principal Stress (MPa)

300

400

Measurement Points

40

20

0

-20

-0.8

-0.6

-0.4

-0.2

0

0.2

Biaxiality Ratio

0.4

0.6

0.8

1

-40

-80

(d)

-60

-40

-20

0

Angle

20

Fig. 12 Rappresentazione dei parametri ae (elastic biaxiality ratio) e φp (angolo principale)

279

40

60

80

XXX Convegno Nazionale AIAS – Alghero (SS), 12-15 settembre 2001

costanti nel tempo in ogni punto. Nella maggior parte dei casi non variano in maniera proporzionale e le

direzioni delle tensioni principali variano in funzione del tempo. E’ evidente quindi che non è direttamente

individuabile il piano candidato per l’ innesco della rottura. Si individuano quindi tre situazioni: stato

monoassiale di tensione, stato multiassiale di tensione con componenti proporzionali e stato multiassiale di

tensione con componenti non proporzionali che si affrontano generalmente utilizzando rispettivamente la teoria

monoassiale, la teoria dello stato equivalente di tensione/deformazione (Tresca, Von Mises) e la teoria del piano

critico (critical plane) [7, 8]. La scelta dei criteri suddetti non è semplice. Al fine di valutare quale dei criteri

scegliere è utile valutare le time history delle tensioni principali e le relative direzioni per ogni elemento che,

essendo lo stato di tensione piano, per definizione si riducono a due. Questo è stato reso possibile mediante un

semplice algoritmo agli autovalori e la definizione di un sistema di riferimento fissato coincidente con quello

principale valutato all’ istante iniziale. Definendo e valutando, poi, due parametri quali il rapporto tra le tensioni

principali minima e massima ae (elastic biaxiality ratio definito tra 1 e -1) [9] e l’ angolo caratteristico dello stato

tensionale principale φp è possibile avere indicazione sul criterio più opportuno da utilizzare [6]. In particolare,

in presenza di φp costante e ae pari a 0 è utilizzabile la teoria monoassiale se invece ae risulta costante e diverso

da 0 non è più utilizzabile tale approccio ma si deve passare ai classici criteri di valutazione delle tensioni

equivalenti quali Tresca e Von Mises. Nel caso in cui invece varino entrambi è applicabile solo l’ approccio del

critical plane.

In figura (12) viene data rappresentazione dello stato tensionale multiassiale e non proporzionale

riscontrato in uno degli elementi appartenenti alla zona risultata maggiormente danneggiata del modello.

Quindi a partire dalla storia del tensore di tensione per ogni punto si sono valutate le time histories delle

tensioni principali e degli angoli caratteristici, si sono valutati i due parametri suddetti verificando che la

condizione di sollecitazione rientra in quelle valutabili con il criterio del piano critico.

Secondo tale approccio si individua un sistema di riferimento iniziale tangente al piano dell’ elemento

definito per esempio dalla direzione φp valutata all’ istante iniziale; trasformando il tensore della tensione

espresso nel sistema di riferimento assoluto nel nuovo riferimento si valuta, per il generico piano definito dal

valore dell’ angolo φ, la tensione normale con la eq. (3).

σ n = σ x cos 2 φ + σ y sen 2φ + 2 ⋅ τ xy cos φ ⋅ senφ

(3)

Questa procedura si esegue per un numero discreto n di piani (es. ogni 18 gradi) ottenendo n time

histories di tensioni monoassiali per ogni punto. Valutando il danneggiamento per ognuna delle direzioni

individuate si individua il piano critico cioè quello per il quale si è ottenuto il danneggiamento massimo.

Il danneggiamento è stato valutato mediante riduzione ai turning points delle time histories e successivo

filtro e conteggio di tipo RainFlow [10] ottenendo il relativo spettro di carico in termini di tensione media ed

alterna per ogni piano e per ogni punto; questo è stato poi opportunamente ponderato scegliendo il criterio di

correzione di Goodman [2–4] valutando il danneggiamento mediante la legge di Miner [11]. Tale ultima

valutazione è stata condotta per vari valori di affidabilità.

La zona che è risultata la più danneggiabile è quella superiore della cassa in prossimità delle quattro zone

di attacco al banco ed in particolare a ridosso delle zone di raccordo come illustrato in fig. (13).

In figura (14) sono illustrati i risultati ottenuti relativamente all’ elemento risultato il più danneggiato. I

grafici sono relativi alla storia di tensione valutata al piano critico. Viene illustrata la riduzione ai turning points

Fig 13 Risultato dell’ analisi in termini di elementi maggiormente danneggiati

280

XXX Convegno Nazionale AIAS – Alghero (SS), 12-15 settembre 2001

Time history di tensione analizzata

80

60

40

Stress

20

0

-20

-40

-60

-80

0

100

200

(a)

300

400

Measurement points

500

600

700

(b)

Spettro di Carico Ponderato

70

90

80

60

70

50

Affidabilità (%)

Sigma alterna equivalente (MPa)

Affidabilità vs Life

100

40

30

60

50

40

30

20

20

10

0

10

0

(c)

2

4

6

8

Cicli (N)

10

12

14

0

4

10

16

5

10

6

7

10

(d)

10

8

10

Life

Fig 14 Risultati dell’ analisi relativamente all’ elemento più danneggiato

(fig. 14 a), la matrice rainflow (fig. 14 b), lo spettro di carico ponderato mediante il criterio di Goodman (fig. 14

c) e la durata ottenuta a vari valori di affidabilità (fig. 14 d).

3.

VALUTAZIONE SPERIMENTALE DELL’AFFIDABILITÀ

Parallelamente alla simulazione numerica si è condotta la campagna sperimentale al banco seguendo le

condizioni di prova stabilite. Si è verificato dopo circa 15 giorni di funzionamento, corrispondenti a circa 40000

ripetizioni del ciclo base, la rottura della cassa in prossimità della zona di fissaggio al banco come mostrato nella

fig. (16) confermando sia in termini qualitativi (zona danneggiata) sia quantitativi (durata del componente) le

indicazioni date dal processo di valutazione virtuale.

Il confronto dei risultati sperimentali con quelli numerici evidenzia come l’ approccio illustrato in questo

lavoro sia in grado con una buona accuratezza di fornire in fase di progettazione utili informazioni di tipo

affidabilistico. Questo risulta vero sia per quanto riguarda l’ individuazione delle zone “ critiche” dal punto di

vista del danneggiamento a fatica (fig. 15 e fig. 16), indicando quindi eventuali modifiche progettuali in termini

di lavorazioni superficiali o geometrie realizzative (es. raggi di raccordo, spessori, etc.), sia dal punto di vista dei

valori di durata stimati. In particolare, analizzando la figura (14 d) e dalla analisi comparata dei risultati

numerici e sperimentali si può ricavare l’ affidabilità del componente che risulta pari circa al 95 %, valore

compatibile con il processo tecnologico di realizzazione della scatola del riduttore realizzata per pressofusione.

4.

CONCLUSIONI

Il presente lavoro costituisce il primo risultato di tipo industriale ottenuto nello sviluppo dell’ attività di

ricerca che la sezione di Costruzione di Macchine del Dipartimento di Ingegneria Industriale dell’ Università

281

XXX Convegno Nazionale AIAS – Alghero (SS), 12-15 settembre 2001

Fig 15 - Danneggiamento subito dalla cassa

(simulazione)

Fig 16 - Danneggiamento subito dalla cassa

(prova al banco)

degli Studi di Perugia sta conducendo nell’ ambito della simulazione del danneggiamento a fatica di sistemi e

componenti meccanici. Dall’ analisi delle metodologie sviluppate e dei risultati ottenuti risulta evidente come gli

strumenti di progettazione assistita disponibili oggigiorno possano essere in grado di fornire al progettista in

maniera accurata utili informazioni di tipo affidabilistico consentendo di ridurre al minimo la fase di

prototipazione e sperimentazione. Si è inoltre verificata la completa integrabilità delle informazioni provenienti

da sistemi CAD, FEA e MBS nonché da codici dedicati alla valutazione del danneggiamento a fatica (FC).

Ringraziamenti

Si ringrazia la Bonfiglioli Riduttori S.p.A. per aver concesso la pubblicazione dei primi risultati della presente

attività di ricerca. In particolare, si vuole testimoniare un sincero ringraziamento all’ Ing. Cognigni per la

collaborazione fornita allo sviluppo della stessa.

Bibliografia

[1]

C. Braccesi, F. Cianetti, “ Valutazione dello stato tensionale di elementi strutturali mediante sintesi modale” , Atti del XXIX Convegno

Nazionale AIAS, Lucca, 2000;

[2]

J.E. Shigley, C.R. Mischke, Mechanical Engineering Design, Ed. McGraw-Hill, Inc.;

[3]

J.E. Shigley, C.R. Mischke, Standard handbook of machine design, McGraw Hill, 1996;

[4]

J.A. Collins, Failure of materials in mechanical design, John Wiley & Sons, 1992;

[5]

J.A. Pope, Metal Fatigue, Chapman and Hall, London, 1959;

[6]

C.R. Mischke, “ Prediction of stochastic endurance strength, Transaction of the American Society of Mechanical Engineering, Journal

of Vibration, Acoustics, Stress and Reliability in Design” , vol. 109, no. 1, 1987, pp. 113-122;

[7]

S. De-guang, W. De-jun, A new multiaxial fatigue damage model based on the critical plane approach, Int. J. Fatigue, vol. 20, no. 3,

pp. 241-245, 1998;

[8]

F. Morel, “ A critical plane approach for life prediction of high cycle fatigue under multiaxial variable amplitude loading” , Int. J.

Fatigue, vol.22, pp.101-119, 2000;

[9]

P.S. Leevers, J.C. Radon, “ Inherent stress biaxiality in various fracture specimen geometries” , Int. J. Fracture vol. 19, pp. 311-325,

1982;

[10]

American Society for Testing and materials, Standard practices for cycle counting in fatigue analysis, Designation: E 1049-85

(Reapproved 1997);

[11]

M.A. Miner, “ Cumulative damage in fatigue” , Journal of applied mechanics, 1945;

[12]

S. Dietz, H. Netter, D. Sachau, “ Fatigue life predictions by coupling finite element and multibody systems calculations” , Proceedings

of DETC’ 97, ASME Design Engineering Technical Conferences, 1997, Sacramento, California;

[13]

R.I. Stephens, P.M. Didinger, J.E. Ginger, “ Fatigue damage editing for accelerated durability testing using strain range and SWT

parameter critreria” , Int. J. Fatigue, nos 8-9, pp. 599-606, 1997;

[14]

C.C. Chu, “ Multiaxial fatigue life prediction method in the round vehicle industry” , Int. J. Fatigue, vol. 19, supp. no. 1, pp. S325S330, 1997;

[15]

N.W.M. Bishop, F. Sherratt, Finite element based fatigue calculations , NAFEMS Ltd, 2000.

282