SVILUPPO DI UN DIMOSTRATORE PER IL CONTROLLO DI ECCENTRICITA’ DI TUBI

G. Sansoni(1), M. Tironi(1), G. Cavagnini(1), E. Bertoli(2)

Laboratorio di Optoelettronica, Univ. degli Studi di Brescia, Via Branze 38, 25123 Brescia

(2)

Trafilerie Carlo Gnutti S.p.A., Via S. Bernardino 23/A- 25032 Chiari (BS)

[email protected]

1. INTRODUZIONE

In questo lavoro si presenta l’impiego di tecniche di misura ottica dimensionale per la verifica della

fattibilità di un sistema di controllo di eccentricità e controllo dimensionale di tubi e barre forate.

L’attività è stata svolta presso il laboratorio di Optoelettronica nell’ambito di un contratto di ricerca

finalizzato a verificare le prestazioni di misura raggiungibili quando il controllo avvenga a monte

della fresatura dei tubi, ovvero quando i bordi dei pezzi sono affetti da bave. La complessità del

problema di misura ha richiesto di utilizzare sia l’approccio basato su indagine bidimensionale sia un

approccio innovativo utilizzante l’indagine tridimensionale. Pertanto, nel corso del lavoro sono stati

prodotti tre dimostratori. I primi due sono dedicati alla misura bidimensionale. Il terzo è dedicato alla

verifica della tecnica tridimensionale. Ai fini dello studio di fattibilità è stata inoltre condotta

un’approfondita indagine inerente le sorgenti degli errori di misura.

(1)

2.

IL DIMOSTRATORE 2D

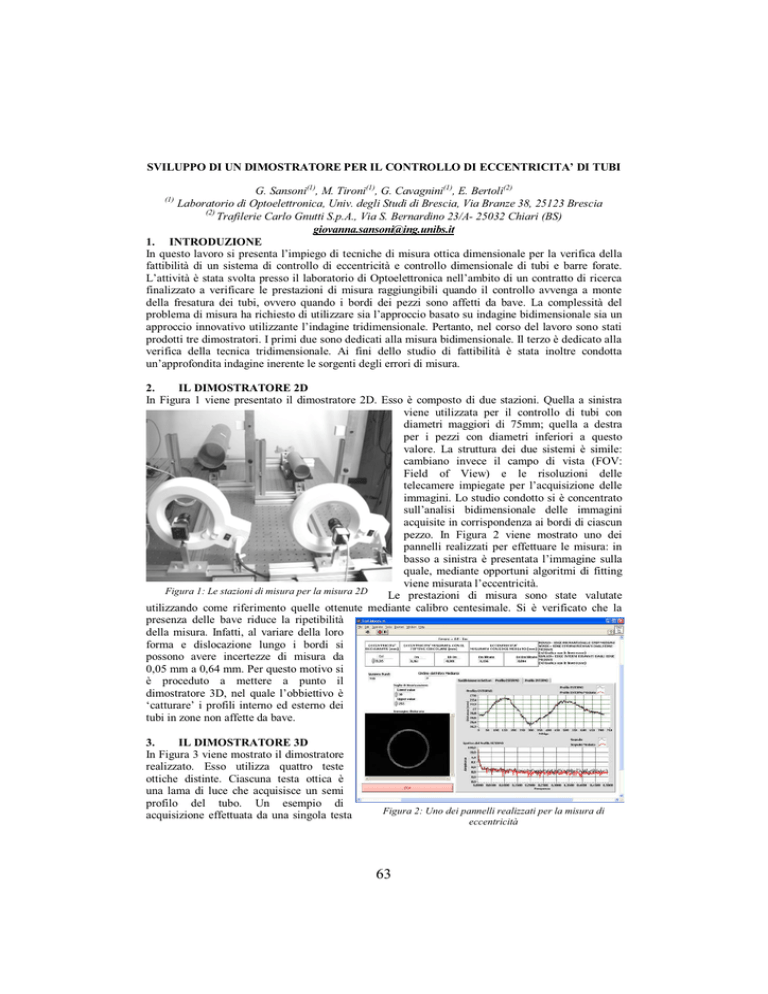

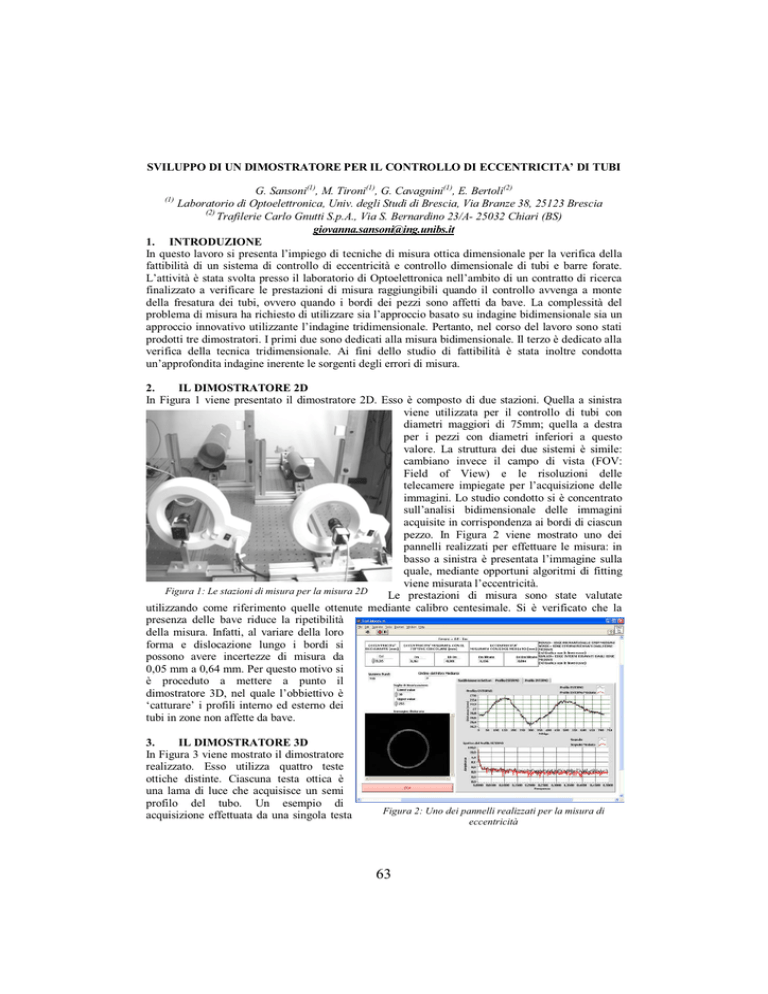

In Figura 1 viene presentato il dimostratore 2D. Esso è composto di due stazioni. Quella a sinistra

viene utilizzata per il controllo di tubi con

diametri maggiori di 75mm; quella a destra

per i pezzi con diametri inferiori a questo

valore. La struttura dei due sistemi è simile:

cambiano invece il campo di vista (FOV:

Field of View) e le risoluzioni delle

telecamere impiegate per l’acquisizione delle

immagini. Lo studio condotto si è concentrato

sull’analisi bidimensionale delle immagini

acquisite in corrispondenza ai bordi di ciascun

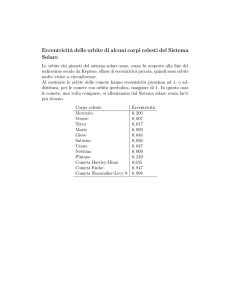

pezzo. In Figura 2 viene mostrato uno dei

pannelli realizzati per effettuare le misura: in

basso a sinistra è presentata l’immagine sulla

quale, mediante opportuni algoritmi di fitting

viene misurata l’eccentricità.

Figura 1: Le stazioni di misura per la misura 2D

Le prestazioni di misura sono state valutate

utilizzando come riferimento quelle ottenute mediante calibro centesimale. Si è verificato che la

presenza delle bave riduce la ripetibilità

della misura. Infatti, al variare della loro

forma e dislocazione lungo i bordi si

possono avere incertezze di misura da

0,05 mm a 0,64 mm. Per questo motivo si

è proceduto a mettere a punto il

dimostratore 3D, nel quale l’obbiettivo è

‘catturare’ i profili interno ed esterno dei

tubi in zone non affette da bave.

3.

IL DIMOSTRATORE 3D

In Figura 3 viene mostrato il dimostratore

realizzato. Esso utilizza quattro teste

ottiche distinte. Ciascuna testa ottica è

una lama di luce che acquisisce un semi

profilo del tubo. Un esempio di

acquisizione effettuata da una singola testa

Figura 2: Uno dei pannelli realizzati per la misura di

eccentricità

63

ottica viene mostrato in Figura 4. La ricostruzione dei bordi avviene agganciando ogni semiprofilo in

un sistema di riferimento globale, come mostrato in Figura 5.

Figura 3:Il dimostratore realizzato per la misura 3D

Figura 4: Misura del semi-profilo esterno del pezzo e

immagine acquisita dalla telecamera

Figura 5: Aggancio dei semiprofili per il calcolo di eccentricità

L’attività di messa a punto e di taratura di ciascuna testa ottica ha portato a verificare ottime

prestazioni: i range di misura variano fra 90 cm e 30 cm, con incertezze comprese fra 0,3mm e

0,1mm. L’analisi sulle sorgenti di errore della misura, come l’incertezza sul posizionamento dei

sistemi di riferimento LOCALI (nei quali vengono effettuate le misure di ciascuna testa ottica)

rispetto al riferimento GLOBALE (nel quale viene effettuato il calcolo di eccentricità), ha mostrato

come le prestazioni di misura siano direttamente proporzionali alla precisione di posizionamento

meccanico dei sistemi ottici.

E’ attualmente allo studio una nuova procedura di taratura delle teste ottiche finalizzata a controllarne

il posizionamento e l’orientazione nel sistema GLOBALE.

RIFERIMENTI BIBLIOGRAFICI

[1]

[2]

J. Derganc, B. Likar, F. Pernus, „A machine vision system for measuring the eccentricity of bearings“,

Computers in Industry, 50, 103-111, 2003

M. Ueda, F. Murase, F. Takahashi, T. Matsumoto, “An optical system for measuring the eccentricity of

glass wool pipe- for industrial use”, Optics and Lasers Engineering, 31, 493-501, 1999

64