IDROLISI ENZIMAT1CA

DEL LATTOSIO CON BIOREATTORI

A MEMBRANA

M. PIZZICHINI, R. PILLOTON

-

ENEA Area Energia e Innovazione

Dipartimento Processi Chimic e Materiali

Centro Rtcerche Energia Casacia, Roma

M. PONTECORVO, G. MIGNOGNA, A FORTUNATO, F. BEONE

Ospiti ENEA

ultrafiltrating).

Amicon VitaFiber), for bioreactoi

Specific membrane modu!es

enzyme has succesfully been

applications are commercialized, j3-galctosidase

ules io hydroiize iactose in

immobilized in a hollow fiber and in a ceiamic rnod

treatment is considered by

waste whey. The generai problem of the waste whey

and increase of product

different points of view: environmental pollution

quality.

geneial properties and

In this technical report me presentd the

washing procedures. idraulic configurations

performances (perrneability.

ceramic, supports

ieniical properties) of hoth, polvmeric and

1

physical nd c

obilization rnathematic

the enzyme kinetic, its phisical and eoa1ent imm

process

model of the bioreacior and on line morneoring of the

Riassunto

zzazione di enzimi o

I bioreattori a membrana. ottenuti per immobili

anici offrono molti vantaggi

cellule in supporti polimerici (membrane) o inorg

re un processo separativo

rispetto ai processi in batch. Consentono di accoppia

riducendo in tal modo gh

con una trasformazione enzimatica iii continuo,

attori consentono inoltre

effetto di inibizione enzimatica da prodotto. I biore

ere Uottimizzazione del

una vasta scelta di configurazioni idrauliche per otten

un adeguato metodo di

processo. Lo sviluppo del bioreattore richiede

cinetici. chimico fisici e

immobilizzazione e la correlazione fra paiametri

le fibre cave asinimetriche

idrodinamici, Moduli a membrana polirnerica, come

ici da laboratorio (Amicon

sono commercializzate anche come sistemi reattorist

-

Vitafiber).

nel siero di latte con un

Oggetto di questo lavoro e l’idrolisi del lattosio

quadro dei problema piu

bioreattore a membrana ad attivita’ lattasica nel

industria iatierocasearia.

generale del trattamento di questo effluente dell’

differenti supporti: uno

L enzima b-galattosidasi e’ stato immobilizzato su due

L In questo rapporto

polirnerico (polisolfone) e l’altro inorganico (allumina

i supporti (permeabilita’,

vengono considerate le proprieta’ generali di entiambi

ica

steIiizzaLione\ la cinet

configurazioni idrauliche, procedure di lavaggio e

covalente, il modello

e

dell’enzima utilizzato Fi sua nvnobilìzz izFin iea

de p C

o I

1 I oratj e il run, ,r gg,

IPi e mrt’c

i 6 Materiali, metodi e rrumeniazone

1 7 Bibliogiafia

2 SUPPORTI E MODULI A MENIBkNA

2.1

2

a.3

2.4

Barriere ceramiche

Membrane a fibre cae OIi5Ol miche

Schema del processo e appatecchiature di

Permeabilitadi membrana

e sterIiizaz ne ‘le m )dul

2 q Rigenerazione

2.6 Conclusioni

2.7 Bibliografia

Meccanismo di reazione

Fonti della f3-galartosidasi

La cinetica della [3galattosidasi

Determinazione dell’attix’it’ enzjmatca

Determinazione delle costanti cinetichc

Effetto dello k ne calcio sull’a ti vi ci ziinat

3 LA GALATTOS1DASI

3.1

3.2

3.3

3.4

3.5

3 6

ca

4.1.5 immobilizzazione della f3-galattosdasi

4.1.5.1 Immobiiziazione con aliuinina

4 1.5.2 irnrnobilizzazionc per reticolazione

4.2 kastazionj del bioreattore lattasico

4.2.1 Tempo di vita medio del bioreattoie

4.2.2 Effetto del caricamento enzimatico

4.2.3 Effetto della concentrazione di substrato

4 2 4 Effetto della portata sulla conversione

4 2.5 Effetto termico

4.2 6 Impiego dei siero di latte

-1.3 Conclusioni

4 4 Bibliogiafia

5 MODELLO MATEMATICO DEL BIOREATTORE

5.1 Tempo di permanenza degli elementi di fluido. 2

5 2 Modello matematico e confronto con i dati sperimentali

4 5

5 3 Determinazione dello stadio controliante

6 IMMOBiLIZZAZIONE ENZIMATICA SU BARRIERE CERAMICHE

‘

6 1 Immobilizzazione enzimatica

6.1.1 Procedura di immobilizzazione

6.1.2 Controllo dellilnmohilizzazione

6, .3 Influenza deilimmobihzzazione sulla permeabiiita

4

6.2 Tempo di residenza e modello fluidodinamico

6 3 Presta»tmt del bicn’eatto,c

6 3 1 C’wvcsione e veìcita di produzione

ffe odel

i,i

v

rc

ior

let nrlla -np iv

nll (S

7 SVILUPPO DI B1OSENSORI PER IL CONTROLLO IN LINEA DEL

PROCESSO

7.111 sistema biosensore

7.2 Biosensori a glucosio e lattosio

7.3 Sistema elettrochimico di misura

7.4 Interferenze chimiche

7.5 Procedimento di immobilizzazione enzimatica

7.6 FIow lnjection Analysis (HA)

7.7 Rigenerazione del tampone

7.8 Automazione del sensore

7.9 Conclusioni

7.10 Bibliografia

-

,

..

‘_

elie

t

A recupei

n’ o o

ndustriaii iimnizza

i ni ,

h

1

n

materie prime seconue,

FTLcJV1

rtuitturalrnente e

‘4stC’O

ii’

Bioreattori e bosensoi

operativamente ci itici pci CLII de bit. due ‘in aetcvulc srorzo dl ricerca per

me’ bEN alA ha cercato. in

citurI

essere concretamente apphcati a

e ,aicI1ere iteidisciplinrre di

questo arar mento di Irondera e r itica

(docenti nuove

ai i I i

i ti ‘la’

coinvolgere cli is(tut di iUe i

leve di lame ndi in C hnnv e 5 1 / I A Pi le j

a, na u n e dai

crgal, n’a u eri

Sul tema ip oggc i ‘E\L A

molo “Bioeatalizzato e ra ec ce, e’ e cnr’ e ami ca/Ioni ‘a’rnate di studio.

seminari coinvu!genPo ma via en1nt ,‘r’hbiic di ticeca e ie principali

E. i:.;eaze, Mciana iiccigna e

universita’ Italiane (Universi.ia di Pa ma :

L’Aquila).

Fra i docenti direttanente rinvoli n Il i i d’ere i ui bwcaù lizzatui i

enti ‘Ao, il Piof

citiamo, ringiaziandoli per il li ro aleziosissinie eiiri ru o

(ampanella, il Prof, Bec ar il Piol Marconi, il Prof Milazo il I ro Rolle, il

Prof, Tomassetti, il Proi. PalPo, il Piof, Fronnili I Piof Mascini, il

Dr,Palleschi, il Prof,Violante, il i rof.Avigliano Il Prof.Miianda,

L’oggetto del piesente lavoro. svolto smerimcnttdniente piesso i iaboratoii

ENEA, CRE Casaccia. Area Innovazione Tecnologica. Dipaitimento Processi

chimici e materiali, Progetto FESE e PLTRI ha ,teessato io svolgimento di sei

tesi di laurea in Chimica, Chimica inoustrale e Scienze Biologiche.

li rapporto con il mondo u uve isitario e ‘n particolare con i laureandi e

stato

enorme

di

stimolo

W

grande slancio eniotiv’ per la ri erca

intellettuale

e

Un nncraziameno particolaie

al Dott Claudio I ahiani (ENE/) che

sviup d la nceica

con la sua sapiente supe ision’ a onseniifl

prodotti del metabolismo cellulare (ac. lattico, etanolo, antibiotici)

Nati inizialmente sul modello operativo che impiega le tecnologie

chimiche tradizionali, i bioprocessi si vanno evolvendo dalla filosofia di

reazione in batch a quella di processo continuo allo stato stazionario.

Nel processo in batch il recipiente di reazione contiene oltre al substrato

da trasformare, le specie nutrienti, tamponi, in un mezzo sterilizzato nel quale

si aggiunge il biocatalizzatore. Il processo puo’ durare da qualche ora a diversi

giorni. Durante questo periodo, la vasca di reazione viene alimentata con le

sostanze necessarie alla reazione cataliztata mentre vengono rimossi i prodotti

di reazione come gas, precipitati Quando la reazione e completa il recipiente

di reazione viene svuotato e inizia la fase di purificazione dei prodotti. Tutte

queste fasi impegnano un turn over di processo piuttosto lungo.

Alcuni degli inconvenienti dei processi in batdh possono essere ridotti

con l’immobilizzazione del catalizzatore su supporti di varia natura

consentendo di ottenere una unita’ specifica (bioreattore) per realizzare processi

continui. Cio’ comporta evidenti vantaggi pratici:

-uso razionale del catalizzatore (minori quantita’separazione dai

prodotti,riuso)

agevole controllo dei parametri di processo in unita’ modulari

-composizione del prodotto stabile nel tempo

-uso di minori quantita’ di reattivi (minore impatto ambientale)

modularita’ impiantistica, minore investimento di capitale

impiego piu’ efficace di tecnologie a DNAr per sviluppare nuovi prodotti

A favore dei processi continui a biocatalizzatore inimobilizzato sono

anche altri fattori di carattere cinetico e termodinamico:

-possibile attivazione enzimatica da parte del supporto

-possibile trasformazione di stato fisico del catalizzatore (gel) a cui

possono essere associate minori energie di attivazione

-spostamento dell’equilibrio verso la formazione del prodotto che viene

costantemente rimosso

-nel caso di una inibizione da prodotto, la rimozione di quest’ultimo

inter iene anche sulla cinetica della reazione

Applicazioni

dell’ attivita’ originaria. A questo scopo sono state messe a punto numerose

metodologie e tecniche di immobilizzazione comprendenti sia un largo spettro

di enzimi che di matrici dì supporto.

L’immobilizzazione dei biocatalizzatore consente di realizzare un

bioprocesso con notevoli vantaggi economici sia per la semplificazione e la

riduzione delle dimensioni impiantistiche. che per il minor impiego e la

possibilita’ di recupero de! biocatalizzatore (Pizzichini, 1985).

Alcune applicazioni su larga scala dei biopiocessi basati sugli enzimi

immobilizzati sono rip rtate in tabella

Enzima (I=’imrnobilizzato)

Penicillina acilasi (I)

Produzione di 6-APA da penicillina G o V

Glucosio isomerasi (1)

Produzione di fruttosio

Lattasi (i)

Idrolisi del lattosio nel latte e nel siero

Melibiasi (I)

Idrolisi del raffinosio nella melassa

Aspartasi

Produzione di acido L- aspartico da acido fumarico

Fumarasi (I)

Produzione di acido L-malico da acido fumarico

:

vili

pro(’es( separativm a membrana si ha.a sulle poL)rieta’ permseiettive

oli n ‘nec inemfran q’v rdo a noi ti

la o enga reata un’

I rsptimembrana

Nel capitolo successivo

verranno descritte le tecniche di

immobilizzazione chimica e fisica dei biocatalizzatori, i supporti utilizzati e le

perform ances dei sistemi immobilizzati,

i

n

rc

po

Lo

lsettope,

e 10

duruxi ha, cm la

CFecesi

s hrna FNLA proposto in

e d

merr r

r

e oog

e

una materia pmna

SdUitO. coiire-itira’ o vuic vo/a ave -‘ora eco ia!e

svconda gi-tautendo la ridiizmn- rIeHmpate :o- icr’tale nellindustna lattiero

r o

iii pro ssi a nembraia

ci

‘r br

1)0

t

41.

o particolare alla

) di iad

31

t itt e v «O

l’O “rnOi loro o :;nn!ndo alla btbi’oarafìa

980 ivlenti i98;

Is

au “or

ro li

tOifli Ari i clic reF na d

rnjcroti4raLepe ole. iiitj a

cc t -a n titl,aoo ie

ale aX

o

41 1tstj

e

i

edo) d

n’ei 4 sto livello tecnologico

‘tlict io,dut’ ia aa”oa

ii eetoa o—li:, o:t Oruttura cormnerciale e nei

1

ridotta scala pioduttiva

ni o

a r la

zì re

in irtodi di ax

ziendc ratioceali, pitceie e

t

A

,.

_

--

1’

iii

‘

e

-

0

a

-

-

1;

‘0:

e

-

9 nostra paeru è; oìra1eri ‘zatei ua un forte delPhi della bilancia

m neie’ le i ‘P000 MiPa di/a ìflO Uu ci de iva la necessità di ridurre il

2assivo rr i una politica di ilovazune tecnologica e di qualificazione dei

prodcttt

Per svoigeie ma profi ua azione innovativa nei seitore alimentare e in

br si de ‘ono sviluppate e mettere a punto

olio attiero caseario in rai

,rocess: sepaiati”i e di tiasf’wnazione in (100000. sviluppare sistemi di

1

ontroi3 per incideo suiba quaIta dei prodotti

s ror’ att ero aseario presenta un

4’

a e

a par e an a i

cgurt. panna.

eo --1 va ore aggun’ alci predone ,latte elczionato, burro.

or ed è infatti quello in cui i processi sem’rativ’ e di irasforrna;oone con

niag io’ mente sta ati e si luppati a livello

e n e e d nei ibrana sono s

der azionata

Lappiicazì ne deiIa o ;rr atva od cont,oi-t Jei raPo, industriali pone il

sa mt corale, ma arehe

i s I o qfl ‘iflt di

in i ii n’a dciii

LO titu rti

3

o e

I

a

o

ire e

oh’

o

-

O

sii se s

‘

comporta aflche la dimiw;zio it dei eanc» nq ika tc B’)D ‘O)’

i e tecnologic di 5

nier

s

rann

a si posrn- ‘nst rh; ..el prc-csu d’ e”olnnone

e ianovazione dell’iqdusia r

imentve. prio a c

1

ntein n ra’e Si pii’

affeirnare in vi u’ principio che ttt; .c.. es - Ic

: - n4’ii tado la lavonzio’e

l’ iecii I

itt r r

iJ°i rrodctti aline’ìtan tono

tSlnz&nauivntitdi sxcro:. trtstsn int&grztssilflgiQ TStD

hveilo r’u’—’n ue “E\F i a w ilupp’inir’ :.r’. %Peciti o pnEettu

ilur’ennah sulle i c”br nc a col loi i io’ “. i

ci ti’ d. seto e e

sqft,ft di ncerc:

I s’hrn di oc» sso (Piusch il ‘ al

;89’ c.

r arenfl £1

siero di tatt,? rnos’ialo in %wrì ;elle ss L • C’FCLZkli.

lalc processo jre d

r csoal i

iip zc -li-li. tecn uie d

’r in -j.i a scesi, sei arati c, lie di

t

‘nem

ua4oi -iazi» ne ennmatira

(biorea Scie l4tasi €1.

Questo schema di piocesso ha un-i notevole ‘mpostas’za apphcativa

poiche’ puo’ esserc impiegato sia pa la ‘alci inazioni. dei o tituent

i del Jatt

quando si parte da questa materia prima per scopi alimentari, sia

per il

trattamtato del siero e di altri reflui a scopo depura

tivo. Infatti oltre al siero

l’industria lattiero-casearia produce teflui a compoi7ione variabi

le

ma

ad alto

carico inqi manie che pi ssono cssere ii&ualmente depurati second questo

o

schema.

I aspet o signi... catiso dello s..he fla d t,atta.iIcntc. dcl s.em

on

le

tecnologie di membrana consiste rei -lepuraìe il reflr attraverso un recupe

ro

differenziato dei sing li componeni. «‘n’e eropro.ein. sai irtina1i, sciropp

o

di glucidi e acqua terila

eettrodUs

cfroppo d

Di seguito sono discusse le singole operazioni unitarie previste dallo

schema di trattamento del siero.

Microfiltrazione

Tale processo consiste nell’impiego di membrane polirneriche o

ceramiche con dimensioni dei pori di l3 t aventi Io scopo di trattenere le

frazioni di coagulo residue del siero. La pressione di esercizio e’ di circa 0.51 .0 atm a temperatura ambiente, L’effluente concentrato di questo processo

contiene grasso e coaguli proteici che possono essere riutilizzati nel caseificio

per incrementare le rese di caseificazione. Il permeato passa alla fase di

ultrafiltrazione.

Ulirafiltrazione

Questa

operazione, comporta la rimozione ed il recupero delle

sieroproteine dal siero, con conseguente abbattimento del carico inquinante, e

soprattutto permette la valorizzazione economica di questa componente ad

elevatissimo valore biologico. Le sieroproteine trovano infatti impiego

nell’industria alimentare per i prodotti dolciari e dietetici, per l’alimentazione

neonatale e infantile e come additivi per bevande gassate, etc. 11 permeato di

questa operazione e” costituto pr’nioalmente da una soluzione di lattosio

al minerali

4 8%)

di concentrazione e recupero dei glucidi. Tale rimozione nuo’ essere realizzata

con tecniche che impiegano Io scambio ionico o lelettrodiahisi. I dati

sperimentali dimostrano che l’elettrodialisi e in grado di rimuovere anche il

90% di sodio, potassio. cloruri, fosfati,

Osmosi inversa

Mediante l’osmosj inversa si ottiene acqua demmeralizzata utilizzabile nei

cicli sterili di lavorazione del latte e contemporaneamente la separazione di uno

sciroppo dì glucidi. La caratteristica principale dell’osmosi inversa consiste

nell’operare a bassa temperatura (4070C), nel concentrare la soluzione

glucidica di circa 20 volte, nel produrre acqua sterile con un risparmio

energetico di circa il 90 rispetto alla distil1azione duo stesso tempo previefle

la degradazione termica dei prodotti (cararnellìzzazione dei glucidiL

L’oggetto di questo lavoro si inserisce nei quadro generale appena

descritto poiche’ affronta l’ottimizzazione del bioreattore lattasico per

l’impiego. in scala pilota, nel processo di trasformazione e valorizzazione del

siero dj latte,

Il presente lavoro ha lo scopo di descrivere e di correlare i parametri

operativi del sistema bioreattore enzimatico a membrana per applicazioni in

campo agro-alimentare, biomedico e in generale nel campo delle biotecnologie.

L6 Materiali metodi e strumentazione

Materiali

L’enzima galattosidasi, estratto da Aspergillus oryzae, e’ stabilizzato in

amido Viene prodotto in forma liofilizzata dalla Sigma Ch.Co,, gradoXl. lot

25F-0633. Attivita’ specifica con onitrofenil galattoside (ONPG) 5,3 U/mg,

con lattosio 4. U/rng a 30°C e pH 45.

I

1_I ‘rìg

er il hiosens

glucosio e a o utiiii;ato l’or ima 3glucos o ossidasi

ottenere dd ;-soerij’T \ioer e odtt n foni u’d,hz7ata Sieei Lh CO

;tt

i;,

.iCflC

i

‘

.

cd rc:cntt.. c

aili I-i;ka. ;a!b’imina siericp oovina (BS.’j e’ esUa

1

i. tzfl

1 •. !yfljrt-.

.i.IT i 7ì! 4. piner’n da’? Mrck

J atona dist

rep a’one delle solua’ni di lavoro

;‘tgala je i’ 1

SS

t4”lf oli )t )S in

flta’R’

isa(El(A rprP-una)

e’’

al di

ir io onu la ,nduc’Lilita’elctbicae

e inftrio,e v l’is

i tat

u

iwtit

4

2.

.

ji 3 gluco

K)i’

a

,

¼ gluconro

i-

0

2

H

Metodi di anal!q sti uiuentazont di n”nLrollo

:

f It anQii r

divercc tecriche analiche a

JUCi.ii

‘..-c

‘v

d “c . i ‘ q

n—n,al

I

lt

14 det 1)11 ! qe ci ro I

I le

lindil presenti e’

a’

icpit

ii t

il L ,Va vi . coi pr2ndenP pompa per

elu.jnpe ‘n.Ia”ica rn.’ Id’ “CU) .rlieflre Rlt’dyrt cnn kxp da 10 ul;

nveiatore (Vanan ‘3 i

azi ini’cc li ri;ranonc sermostatato a 90°C;

cemp.te i.degraV’r ‘ist’ 42 coinma i;npacrata specf’ca per la

cp.i.a “i,: de;

‘dl ‘cidrali iIigoaccindi po (.110 620. 0 65X30cm, co

%f i%i’)r

Pect.dr i io d

SS

‘r

‘nii i:’: i’ c t’i compIesi cnn la inne (a+

pi aente iella fase stazione ta (

’oli ti i rti ‘lato on divinil-bcnzene).

1

Con tale sstema si oossono esu,une t campioni/ora.

2 Beckman Gli’cose Analyzer —. per le ina1isi discontinue del glucosio

su campioni raccolti. Il pnncipio di t

unzionamento si basa sulla seguente

reaziope:

;

a

a1s

‘a

sSc

.

•

I

I—.

sS

L.

‘

.

.4’

$11

Un .!Iett»& di platin.’ pe’Jaiinaio r -70C) mv ‘s Ag/AgC’1 misura la

t”locita’ c” t

ci’warsa d c%%:pcqo q:ancir w’ “olumc n’go di campione (lOul)

e i&etttto “JIa s Ii’atw nmati ‘st Juu n o’sidasi (600) 1) tempo di

pos

‘i

a se

ii

In

si ‘trtcza t d

g/l, il

2

)0

‘al”.ttii

‘vk

I

Le misure di assorbanza vengono condotte allo spemofotometro a 280

aminoacidi aromatici (Tirosina, Triptofano.

nm (le proteine contenenti

Fenilalanina) assorbono nella regione da 250 a 300 nrn (UV). La retta di

taratura (fig.6) viene costruita per diluizioni progressive di una SOiUZOflC

enzimatica (2 g/I) in tampone citrato. Le misure sono condotte con cuvette in

quarzo con cammino ottico di 10 mm

Questo tipo di controllo non & specifico per l’enzima e puo’ dare un

nsultato positivo per qualsiasi altra proteina contenuta nel preparato

enzimatioco,

Le misure di attivita’ vengono effettuate diluendo 1:5 il permeato in una

soluzione di lattosio al 5qc e misurando dopo 30 minuti di reazione l’eventuale

produzione di glucosio che indica la presenza dell’enzima flCi permeato. La

verifica dell’attivita’ e’ un controllo specifico per l’enzima

LZibliorafia

Fabiani C., Pizzichini M., ENEA, RTliCfli’83I22 (1983)

Pizzichini M., Le biotecnologie in campo internazionale,

ENEA RT/TIB/85/24 (1985)

Vismara R4 Depurazione Biologica, teoria e processi. Ed. Hoepli (1978)

2 SUPPORTI A MEMBRANA

I bioreattori a membrana impiegano come supporto di immobilizzazione

una membrana polimerica o inorganica da micro o ultrafiltrazione. In questi

sistemi parallelamente al processo di tiasformazione enzimatica si pUO’

Ai fini

realizzare quello separativo ad opera della membrana

dell immobilizzazione i pohmeri acetato di cellulosa, polisolfone, nylon

cellulc a t.

oossono eaere funzioralizzati e n radi a i carbossi ic

o’ ea1i ar un iegan chimico

amm ci ossid ci ee I

I modo

Applicazione

enzima o substrato tipo di

bioreattore

ai finì di una migliore condizione di immobilizzazione.

Infatti la struttura asimmetrjca e’ caratterizzata, come si vedra’ sia nelle

membrane poiimeriche che nelle barrire ceramiche utilizzate in questo lavoro,

da una parte spugnosa di supporto e da uno strato denso che determina il

MW CO

li supporto spugnoso puo’ intrappolare in vario modo il biocatalizzatore,

mentre io skin denso assicura le pecifiche di MWCO.

Sono disponibili sul mercato moduli a membrana fabbricati con una vasta

gamma di polimeri e con differenti geometrie idrauliche che consentono di

scegliere il supporto piu’ adatto alle specifiche del biocatalizzatore.

Nella seguente tabella si riportano alcuni esempi appiicativi dei

biorcattori a membrana nei settori farmaceuitico e agroalimentare. In

questultimo campo Io studio dei bioreattori a membrana e’ indirizzato

principalmente alla produzione di bevande zuccherine, succhi di frutta,

dolcificanti a base di fruttosio e/o glucosio.

Farmaceutica

HFR

PP

TC

CSTR

CSTR

HFR

CSTR

CSTR

HFR

HFR

CSTR

HFR

HFR

Lipasi

Catalasi

Ureasi

Penicillinasi

Proteasi

Invertasi

Alimentare

uami1asi

(iluc, isomerasi

Maltoiasi

13-naiattosidasi

cellotdasi

poroso. resi ne dì fenolo-formaldeide, acciaio inossidabile pt di acrilammide,

cellulosa, allumina e collagene (Knopf, 1979). Nonostante tutti questi supporti

siano stati impiegati con successo nell’immobilizzazione dePa lattaio, nessuno

di questi sistemi e stato industrialmente applicato.

In questo lavoro sono stati utilizzati due tipi di supporto per

l’immobilizzazione della [3-Galattosidasi. uno di rnateiiale ceiamico ed un altro

polisolfonico.

2J Barriere ceramiche

Il supporto di materiale ceramico ha una geomeuia tubolare cilindrica

(i2mm diametro esterno. 400-600mm lunghezza) come si vede nella foto

ottenuta a! microscopio elettronico il materiale e’ costiwitr’ da uno strato

esterno di .-allunìina (spessore 1.5-2 0 mm). e da uno interno microporoso di

y-allumina (spessore i5-25prn costtuio da particelle da 2Onrn) che determina

le carattenstiche di selettivita’ e perineabilha’ del materIale,

Per la preparazione del supporto si i manda a Fabiani, Nannetti,

Vatteroni, 1989. 11 supporto e’ caratterizzato d una porosit& dei 35-40% e da

un diametro medio dei pori dello strato microporoso di circa l5-2Otm. Questi

moduli,

in oriine erano stati sviluppati per l’arricchimento per diffusione

che

gassosa dell’UF

28 (Fabiani, Nannetti, Vatteroni. 1989), ora hanno trovato

6

applicazioni come moduli da microfiltrazione e parzialmente come reatori

enzimatici

a

•.

o

:11 mlcrcoscopio elettronico d una sezione longitudi

nale del modulo

ccianhico

2_Meiihrane a fibre cae.poiisofoniche

[1 modulo a fibre ca e polisoiloniche e LSttUtO

da un fascio dì fibre

di polisolfone. L polimero ha come unita ripetitiva

il difenil—solfone:

.

i

.-

.

-.

iT gruppo -SO, risulta stabilizzato per risonanza grazie alla vicin

anza

dedi anelli aromatici I bue pairs degli atomi di ossig

eno garantiscono buoni

lcanìi idrogeno con le molecole di soluto e solv

ente. La presenza degli anelli

aromatici e dei sostituenti R, impedisce la rotazione

intorno ai legami C-C.

Questo polimero mostra interessanti caratteristiche

di resistenza alla T

rnax 75 C), e unottinia tolleranza alle variazion

i di pI--I (1-13). 1 moduli

commercial contengono membrane con un diam

etro medio dei pori che varia

da 10 a ?OOA, corrispondenti ad un cut-off (MW

CO) da 1000 a 500000. Le

fihie cav

engono prod tte con la tecnic della filabi a a secc

o e ad umido

di se

Innincì 1)nol Cc ta

982 PìiLondo una oIuzione in

,mt oliceaanide t ra ea a

1

‘

dici a dallaa usore. 11 consolida

men

to

dcli 19

s’ r

f

tI

r

o

a 1

uiid

d

1

9

l)irwk

trcsi

a

t..

it

t

o 9. i 9 L ‘O flO

a

Sezione trasversa di una fibra cava polisolfonica.

I moduli a fibre cave, essenzialmente commercializzati per

ultrafiltrazione, possono essere impiegati per l’immobilizzazione di enzimi e

cellule. Nell’utilizzare i moduli a fibre cave come reattore catalitico si possono

adottare diversi schem.i di flusso idraulici (ultrafiltrazione, backflushing,

ricircolo, in fig.) a seconda delle esigenze

II

Imckfiushng

uitra1Htriio ne

t

ricircolo

Il mercato delle membrane offre una notevole gamma di moduli

caratterizzati da materiali polimerici diversi, struttura e geometria delle

membrane variabili. permeabilta e sv:uriro superficiale differente. La tabella

6 riporta le caratteristiche principah di alcuni moduli Amicon a fibre cave

impiegati come supporto di immobilizzazione per la J3-galattosidasi.

tipo

30.000

3OO00

10.000

30,000

cut-off

(dalton)

300

600

600

1000

superficie

(cm

)

2

n. fibre

1.1

0.5

0.5

0.2

d.e.

d,i.

(mm) (mm)

2.1

0.74

0.74

0.4

55

250

250

1000

Caratteristiche fisiche di alcuni moduli Amicon a fibre cave

H1P3O-43

HlP3O20*

HiPi0-20

VF2 P30*

utilizzati nel presente lavoro

i moduli a hbre cave utilizzati nel piesenee lavoro sono prodotti dalla

AmiconGrace e comnercbdizzati principalmente per ultrafiltrazione o per

perifusione di colture cellulari (Weiman, 1983).

Nel VF2 P30, il modulo cilindrie, ‘ungo 23 cm, con un diametro di 2.3

cm & compostr ò 1000 fibre cave pohsolfoniche poste al centro di un

rontcnitore di peiptx

un “it volume hbcro intorno all’insieme

che

1acia

dii fib e li In

r

i I d 11 i ‘t

p ir t all strc nit? a una ha

-

Pcr’neat

Ki

4

_pc

i

.4

FLre

“i

5 he il

—

——

-

14

—.

ti IS

‘ruwrThL

—

i’, or Cfls...

j

J_:iJn

‘

1

Mt

il

i’n’L...

I’

P»i n’e PC

Nella figura e’ rappresentato il modulo a fibre cave polkolfoniche

VitaFiber lI P30 che mostra caratteristiche comuni ad altri moouli Amicon ma

anche alcune peculiarita’ nella particolare geometria dello shell side che in

questo modulo e’ localizzato al centro di un fascio di fibre cave polisolfoniche.

Questa particolarita’ comporta il miglioramento della fluidodinamica e la

riduzione del volume morto del modulo.

r

Pn”

Sezione del modulo VF2 P30

L’unita’ modulare che costituisce il reattore ceramico tubolare (Ra) e’

costruita montando la barriera ceramica, come e’ mostrato in figura, all’intento

di un housing di perspex o di acciaio Per la sperimenta7ione preliminare in

laboratorio il perspcx e’ stato preferito all’acciaio p’r le sue caratteristiuche di

trasparenza, leggerezza e isolamento teimico. Il prototipo e’ stato utilizzato per

la caratterizzazione delle presta7ionl dcl niateriale ceramico in scala di

laboratorio. Il volume morto all’interno di questo reattore e’ 240 cm’.

(

(

E

li

i

{

i

1

i

I

0

Il

00

-

LiiI

1

2

2

(01004

001(0

&

vroH

PlPU

R

I

10 400110 DI 1(11114 02- 444

2

2

looo OR

4093

oolioo o

4008

0004

10 0 0(04010 (00

I

8

9

PV

0010(4(0

041(019 10(1 (00104)10

(0040(0 lo 00

4

(0410(1

4(0

2

040100

(0004(1 (0001010

0011(10

0(0)1,

I

3

4

(V

0(04(04

04910 ft1TlÀ11

Otl 0101 40

2

2

(J)

TIUUVU

CHIMCA Il[3

000(0000

O 00 0/ (OlIO

I)

1 (Jl

O

8

DI

TORI(I)

/

I

J

POI

jo)

I0lI

O

A

se

-

e

Galattosio

e0

o SOe0

Q Gucosw

Lattasi

e

Q

Q

, o’

oo

[Lumen sidej

Lattosio

o

Sezione longitudinale di una fibra cava,

O’

Lo studio di questo bioprocesso richiede un controllo accurato dei

parametri operativi per consentire al biocatalizzatore di svolgere la sua attivita”

specifica nelle condizioni di massima efficienza,

Temperatura pressione pII del mezzzo, oncentrazione del substrato,

tempo di reazione, sono i parametri ontrollati durante le prose di idrplisi in

continuo

[j

7)

P7)

07)

o’

Pi

-

6

o

EiH

U4

a

a

O

Li

o-)

PV

o’

CO)

1

CD

E

7)

7)

0

7)

0”

PS

PS

c

CI)

PV

r

PS

E

O

7)

7)

o

/ b

(.7)

L

PS

Ez

/

it

Cn

PV

0

Ct

‘0

-q

(.0

E

O

CO

E

CO)

PV

fh4rnnnnnvrnrrrnnnnnrZ7T

-

I

L÷J 4)__

4

p.C

o

7)

0*>

-A

O

E

o

<

o

frazioni programmabile (tempo, numero degli eventi e oiume delle frazionbL

Tale coilettore puo’ conu oliare la contata della pompa in modo da

programmare opportunamente le fasi di avoro. Il peimeato cosi’ rac olio viene

analizzato con il Glucose Analyzei li.

Nel secondo aso le analisi ve we n

enuite i continuo da un

biosensore ai glucosio s ileppato apposir- mente.

4YeaIitaHii membrana

La pcrmeabilit& di membrana e definita dalla r lazi me

Jl AI

1

dove J C il flusso attravers la meinbfana (cin/see), Lr la permeabtlita’ di

volume 1

di membrana (sec cm!g)

i’ e la pression di trasmembrana

(dyn!cmi.

L’inverso della permeabilita di meinhiane e la resistenza di membrana:

R =l/L

La resistenza di membrana pu esserk emaciata alla viscosita’ dalla

relazione seguente:

R =

dove

e’ la viscosita’ (gicmsec) dei solvente ed A il coefficiente di

penneabilita’ di membrana, che dipende dai parametri caratteristici della

membrana, quali la porosita’ il diametro dei pori, li spessore, etc

Nelle fibre cave polisolfoniche, a pressioni di transmernbrana supenori a

L8 bar. si assiste alla deformazione strutturale della fibra e alla conseguente

perdita delle propriet& intriffseche del materiale (permeabilita’, dimensione dei

pon) fino alla rottura.

‘—

----

-

-

-

‘

-

-

-

Le barriere ceramiche possono sopportare pression: -di uansrnemhrana

iroito scpenoni (lO2O bar) e rappiesentano, per noto mof vo per altrl di cui

si don’ in e i o il su p io piu ne

nte ci

>cale up d pro ‘esso

Sper i

italmente

a

)ih

draul

A

nt

un mio,

li

et?rlfigura/i a. ha -cilesibu—

r%

a.

stIllatA,

e

e-la. liCei’

pdl1

jlfr divr —e

Q(n/-in)

70

0

50

40

30

20

o

O

-

0

b

L

02

-

i

L

1J

Ba

-

--

u

08

i

Nella figura la permeabilita’ iniziale de mod

ulo VFIIP3O viene

confrontata con quella ottenuta dopo rigenerazi

one (lavaggio in contro

corrente con NaOH O,1M). La permeabilit& di un

modulo VFHP3O rigenerato

con questa procedura e’ pari al 34% di quel

la iniziale (1.7x1Og/sec cm

).

2

Sebbene la perdita di permeabilita’ sia cosp

icua il modulo mostra

caratteristiche tali da consentirne il riuso,

La buona permeabilita’ del VF2P3O rispetto ad altri

moduli a membrana

polisolfonica AMICON (H1P1O-20) ha creato presu

pposti interessanti per la

realizzazione di un bioreattore lattasicoin scala di

laboratorio

L’alta resistenza di membrana esibita dal mate

riale ceramico e’

onseguenza dello spessore elevato (1-2 mm) ma

non rappresenta un limite

operativo poiche’. come si e detto, con

questo materiale e’ possibile

raggiungere pressioni molto elevate e flussi di perm

eato consistenti,

-semplicita’ di trattamento

-uso limitato di reattivi e di solvente (acqua)

-tempi ridotti di trattamento

-recupero della permeabilita’ iniziale del modulo

Nella maggior parte dei casi la sterilita’ del supporto e’ un requisito

importante per il processo e raramente e’ possibile rigenerare il modul

o con

trattamenti che siano semplici, rapidi, poco inquinanti e nello stesso tempo

efficaci, E’ richiesta allora una fase di studio e di ottimizzazion

e delle

operazioni di lavaggio.

Nei moduli polisolfonici, la presenza del fouling di membrana non

consente il recupero totale della permeabilita’ iniziale, Nella rigenerazione

del

modulo VHIP3O, condotta con NaOH 0.1 M, dopo l’immo

bilizzazione

enzimatica si ha una riduzione della permeabilita’ iniziale del 60%. Dopo

un

successivo ciclo di lavorazione sullo stesso modulo si ha una perdita

di

permabilita’ del 65% rispetto a quella iniziale Cio’ evidenzia che la

rigenerazione del modulo non e’ completa e un suo limite oggettivo risulta

dal

fatto che la permeabilita’ diminuisce nel tempo.

La procedura di rigenerazione si effettua in flusso nella direzio lumen

ne

side-shell side con reattivi idrolitici (NaOH, NaCIO), e in alcuni casi

con

enzimi proteolitici. Il trattamento richiede alcuni giorni e una notevo

le quantita’

di reattivo.

Le operazioni di sterilizzazione del modulo polisolfonico richiedono l’uso

di reattivi chimici battericidi o batteriostatici (formaldeide, alcool

etilico,

ossido di etilene) o l’impiego di radiazioni (UV) poiche’ la steriliz

zazione

termica danneggia in modo irreversibile il modulo nelle sue caratte

ristiche

peculiari di permeabilita’, porosita’ e dimensioni dei pori.

Il materiale ceramico, dotato come si e’ visto di minore permeabilita’, ma

di maggiore resistenza alle alte pressioni, mostra caratteristiche interes

santi per

lo scale up di processo anche per quanto riguarda le procedure di rigener

azione

e sterilizzazione,

I moduli ceramici possono essere rigenerati termicamente a 900 °C in

muffola. A questa temperatura tutto il materiale organico viene ossidat

o ed

cI m nat Otto f riva di CO

2

O e SO. n un teripo re ati amente breve

t 7 ore’ deternunandn allo steo ter.po la te,;i:iz’ìzior’c

dei noduw’ I a

tecniche di immobilizzazione enzimatica.

I moduli ceramici si sono rivelati convenienti perche’ consen

tono di

lavorare in condiziont di pressione e temperatura che sono

mai sopportate dai

moduli polisoifonici. Inoltre la proedura di rigenerazione steriliz

e

zazione nei

moduli ceramici si presenta molto piu’ semplice e rapida, e,

senza consumo di

reattivi consente anche la sterilizzazione del modul

o. Pe rquesti motivi

moduli ceramici morrano caratteristiche interessanti non

solo per i processi

cataliticì ma anche per quelli separativi.

2.7 BIBI IOCRAFIA

Adam A. Fabiani C,, lkonardj M. Pizzichini M., Lo. Dnoll

and Nakagaki;

Plenum Può, 241-253 (1986)

Cheryan M ; Ultraflltration haudbook Technomic Publis

hing Co, Inc. (1986)

Drioli E., Gaeta C. Punzo A. La chimica e l’industria, 64,

n 12 775, 1982

Fabiani C., Nannetti 19 A., Vatteroni R,,” Alumina tubular

membranes for gas

and liquid separations”, First international Conference on Inorga

nic

membranes, July 3-6-1989 Montpellier, France

‘lu c sto t D galittoo

31 j%Qdjs

‘•g

I

I

/

i

•

i

i

•

a.

•

.

i.

13 •‘l%fto’

Il 4.

;

•itnt

a

•

nir

MI ) pi

ait

e

I

•

i’Ei’tt•

•

•

.

4

It.

4

•

—

•—;a.\i

t’

tilei —

drts_;1ao

Ai I iii ‘f,Iflb nid.i’’ii

Me. anirno I viene d ila i galattosidasi

e.

L’r .

la’

ltiit

•‘

o

t descn to pci la piliid volti

Il itt ‘caris io di i’fr ilbi del lattosio V ailemftls dnd Ntaihotra ti 9(4);, qtwl lr:’m” usato la 3 gaiaaosidact

prov’niente da l C&i iK Wali ift I et al 1960, Wall nk.ls :ti al. 1072)

Il mccc •ii odi ieat arie pmst i.. in(stIatn ti igura

i

‘

I

ftidelILa1attosidasi

La 3-gaIattosidasi e stata isolata da animali, pian

te e microrganismi,

questi ultimi sono generalmente preferiti come fonte quan

do si vuole ottenere

una elevata quantita di enzima, Batteri, funghi

e lieviti sono tutti buone fonti

di 3-galattosidasi, Le proprieta’ di enzimi prov

enienti da fonti differenti

possono essere considerevolmente diverse (N.A

.Greenberg et al., 1981). La

tabella mostra alcune proprieta’ delUenzim

a proveniente da varie fonti

microbiche,

6.9-7.3

6.6

50

3 45

p1 I

opt

40

35

37

50-55

55-60

n,d.

NatK

Mn’,Na’

Mn ,K

nessuno

nessuno

Temp,

(ofattori

optimurn necessari I’M

n.d

540,000

540.000

135.000

201.000

9(1.000

124.(.XK)

n.d.

n.d.

4

1

2-10

n.d.

n.d.

Subunita’

7.2

55

nessuno

+

6.2

6(1

+

6,5

Proprieta della b-galattosidasi ottenuta da diverse

fonti nucroliche

fonte

non detrrminato

Aspergillus

niger

AspergiUus

oryzae

Kluyveromices

fragiiis

Kluyveromices

Iactis

Escherichia

(‘oli

Lactohacillus

termophilus

Leuconostoc

“itrovomm

n d.

Le differenti poptieta della -galattosidasi debb

ono essere considerate

quando si scegli il tipo di enzima da ut lizz r

‘I p oces Infatti fe wnra

tte mtc da urghì. che

pre’ema 1

condi loro t.na’i a p’-l ac’do a t”fflpertUn_

a aìt rita pc ere ut ‘a.,u

‘oo d’! at

3.3Lati4eIlga1attosidasi

e!

E

Ga(

Reazioni

-

Ga(13)E

Ga()Ez Ga(ct)E*S

il

fi

Ci O

ttea

O

Sctjt’flt1

g;lit tosio P il glucosio

reazioni di formazione

composti complessi

reazione di inibizione

reazioni i ìnihizione

compeitiva

reazione di

rnutaroazionc

reazione d droìisi

e rizi ma t ira

nti nelL idrolisi rotELC1rLiattQfaQ

S gzHì ES —--> P

±

+

Ga()Ez± Oa()E*Ga(

i-

E

±

Ga()

Ga( )E

E

S

+

Ga(c)

Ga()E

E + Ga(ft)

*

Gai)E

l)

su))stralc

(flO

Si t

a C 1,it1osìo Ga(ll)

Ga()+ Ga()E* Ga()E*Ga()

Ga(a) e

laii

E E eriiima. S il

Dove:

PF’’Pte

101

IRote °

La descrizione completa della cinetica di reazione dell’idrolisi del lattosio

o’ illustrata nel seguente schema (Flaschel, 1982).

io

-

-tjttGc

K

li ìhi Lione e i eversthtle e di tipo coknpetitivo.

(mt; ore eompetoo per io sta \0 sito d; iegame:

La roir rcazoni consde ate sono:

K

I +SIS

i eazioni a

3

/

1

L-=K

K

iai rLa abile (la tal i

oe

siL

(lvi

hGl

[Si

‘9

=

=

dt

‘At

S]±Kt I ±1 [So]— 5] )/K

rì,

EGa:zie--Ga

L equai one 9 fL

(o

5

-

i

aro

O vaiore di K-)

ottenbi1e daula ielazone \=K-9L). dne

1 presenta il nmers di siti attivi che partecipano alla reazione.

m

Tale custante, che tappi serita il numeio di tui nover” di tiri enzima. p

essere ifettiva li’ flt O 00 LtV ‘01

:11 1wepi ato enzimatico molto puro e I

ai itteriziat

lO C o o ti ‘i’ io si

Itiene una ostante cm ‘tiea appai ente,

quaato (E) rappresent li r intit

ioO ne piesenti

od

n$.,

(-‘

y

5

SoI(So-1CM)

dt ,.c’tandc IaffinjLa

t che l’e.7i’na mostra nei confronti del substi ‘to

klf i t:uite iniziah S=Sn. per :ui la (li diventa:

V

eimmnione gmfire dtt parameW :tqetjcj

4

Consideriamone i’invaso pci la dt

e T(rv

21 lAr

[So) + 11V

Jr KinPv

5

1 cwcaver-Bud

li q iesto nde i ricavano bpenmcntatìnw grafici iit

slati )sN.rjpjncncA,CliWttCcozimsjc’,

-

I

e con.iaoni

t1

i h) tud; cielI’, costanti &naiehe a l’atch vanno indisklui’is

1 e concdntrazionc dell’enzima.

‘)peraine attawfl di tenipeiatura p

LeI¼t.• ce! all sull’aulvita’ kl’nl’tica e mostrato nella tigurr della ptg!na

seguente lle ia1co mette in evidenza un massimo l attivita’ peeifi? PC

i; lattosw

un pII int.’tt’c a 4,S (ad un’i ttinperatura dì 40T ‘4 una concentrazione 1

del 5%).

L’effctto della temperatura sulla reaaone ‘idizzata daIfri Bgalatt.nsidasi

(lattosio 5% a pH 45) C mostrato nella ligura della pagina rcguente.

L’andamento ettenuto mostra un mas mio di atthita” a circa 50T

! incremento della temperatura provoca pero anche la ai ziaic denaturazier’e

erinica dell’enzima (Peteron. 19891.

Nella Jeterrnirazione dellattivua’ spec.ifica e’ stati utilizzata la minimi

ali&cainente rivelabile,

1

c”ltitt oi enzima che peiinette di cttenere un segnale ai

L’! ‘oncentrazione d’ enzima e percan kgata ai limite di iilevabilita’ della tecnica

anilitica utilizzata.

U/rng

13

20

i

Temperatura

30

40

50

Attivit& specifica in funzione del pII.

::

4

O

60

Attivita specifica in funzione della temperatura

+

(mM/min)

1

(mM)

(mM/min)

(mm)

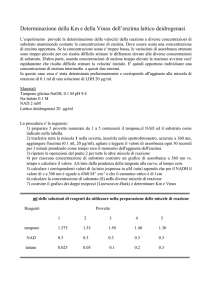

40°C, 50°C). tutte a pH 4.5 in tampone citrato. La quantita’di enzima nel batch

statico di reazione e’ di I mg in un volume complessivo di 11 ml.

Il tempo di reazione e’ di 25 minuti, l’interruzione della reilzione avviene per

shock termico a 90°C per 8 minuti. Viene misurato il glucosio prodotto in

funzione della concentrazione iniziale di substrato. Il risultato e’ ottenuto dalla

media aritmetica di quattro valori.

Con il metodo dei minimi quadrati si ricava un’equazione lineare del tipo Y

b, i cui parametri hanno il seguente significato:

= aX

Y=1IV

X=1I(S)

b=l/Vmax

a=KmlVmax(l+(1)IKi)

La tabella mostra i valori di 1/V in funzione di 11(S) per una cinetica

condotta a 30°C in assenza di inibitore iniziale.

11(V)

(P)

(mM/min) (g/i)

1

Tabella: Idrolisi in assenza di inibitore condotta a 30°C

(S)

(g/i)

4.949

3.194

2.697

2.422

2,252

0.91

1.41

1.67

1.86

2.00

10.0

20.0

30.0

40.0

50.0

(S)

‘g/l)

1511

8.04

5.82

476

3.93

3.29

11(V)

(P)

(mM/ininY (gli)

1

30.30

30.56

40.78

30.97

1114

11.29

101)

200

30.0

400

500

60,0

T

(°C)

Vmax

mM/min)

52,01

5517

59.65

67.ì4

73,52

Krn

(mM)

6,26

8.82

12,60

16.55

22,97

(mm)

Costanti cinetiche in assenza di inihitoie con

10,0

20,0

30,0

404.)

0.316

0.445

0,639

0.835

1,156

50,0

i

R

0,998

0,998

0,999

0.997

0,997

1

f

i

suI

l

ti ottenuti

Le prove cinetiche fin qui esposte sono state condotte con un tempo di

reatiurie di 25 miiti per ovviare all’elevato L o.d, del sistema ad ossigeno.

In un tempo di reazione cosi’ elevato, i galattosio prodotto puo inibire in

modo rilevante i enzima e incidere notevolmente sulla determinazione della

velocita’ iniziale e dile altre c’o. tanti cinetiche. Le costanti cinetiche ottenute in

assenza di inibitore potrebbero essere percio affette da un errore e risultare

costanti cinetiche apparenti. Per ovviare a questo problema e’ necessario ridurre il

tempo delle prove cinetiche con l’ausilio di un sistema analitico piu’ sensibile.

Utilizzando un. sensore al glucosio basato su un elettrodo ad acqua

ossigenata (1 o4. i 0 M) sul campione non diluito si riesce ad abbassare il 1.o4.

ai un fattore 500. Un sensore di questo genere permette percio’ laccquisiziOfle dei

nati relativi alla cinetica enzimatica di idrolisi nei primi minuti di reazione. 11

sensore, di cui si dar& ampia descrizione in un capitolo successivo, e’ stato

assemblato nel circuito a flusso schematizzato in figura che consente di seguire in

continuo la reazione di idrolisi.

Una pompa peristaltica preleva dal batch di reazione (50 ml), immerso in un

termostato, una piccola quantita di soluzione che viene inviata al sensore per la

misura. Prima dì arrivare al sensore, il campione attraversa due serpentine in

accaio (lunghezza 10 cm. id=1 mm) che consentono di operare lo shock termice

(90’ C) per fermare la reazione, e. successivamente, il raffredamento del campione

a 30’ (‘ Dal momento del prelievo alla misurai operata in continuo sui batch di

reazione, passano circa 4 minuti e ciascuna prova cinetica puo’ essere percio’

completata in circa 10 minuti. Le prove vengono condotte a T=30’C, pH=4.5 in

tamponé citrato, con concentrazioni variabili di substrato (lattosio 0 5, 1,0, 2.0,

di reazione

NN

Quenceddaento

Pompa

peristaltica

Sistema in flusso per lo studio della cinetica di reazione in batch

*

d[G]=A dt

Nell’analisi differenziale dei dati ciiietici, la causa principale di errore deriva

dalla accuratezza con cui sono determinate le tangenti alle curve concentrazione

tempo. E’ per questo che per ogni valore di [S

], sono state effettuate tre curve

0

concentrazioneempo in modo che (-rs)

0 e’ rappresentato come media aritmetica

di tre valori di tangente all’istante iniziale. I dati sperimentali sono stati elaborati

col metodo dei minimi quadrati, valutando l’incertezza sui parametri a, b della

retta di regressione e determinando come questa incertezza si propaga sui valori

numerici dei parametri cinetici Vmax e

Il fascio di curve della prima figura (pagina seguente) segue nel primo tratto

un andamento esponenziale (cinetica del primo ordine), nel secondo tratto (di

raccordo) la cinetica e’ di ordine variabile, infine la reazione raggiunge lo stato

stazionario in cui la concentrazione di glucosio aumenta linearmente nel tempo

(cinetica di ordine zero):

d[G]=A:

*

[Gj=At+[Gj At =At+B

a

o

i

•

o’

te.

I

T3OC

t (miri)

.

Il

1/(—rs)o=(106f6.6)I/[S014 (1546±211)

tXyZ_094

Lt’

1’

M

2

j$fl

4

Vm

t

1

ax_

/4

(6•5jO

••

•9)It

SIO

K=(6.Btt.4)

+1”

i C

13.9mM

i.

con il

Lah

‘oiridono.

ma librio

e (Stanti detarmi at

primo metodo, in presenza e in a se iza di inbitore, non sono afCte dllerrore

ipo0zzato (imbi

attivita’ enzimatica) e saranno confrontate

ione

del

galatiosio

‘aili

attasico

oi quelle dclU’nzirna in mobilizzato sul reattore 1

16 Effetto_dello io te Calcio suiFidrolisì enzimatica

‘

WMai

orn

ad

altri

(1980),

in

un

Iav

ro ull’idrolisi del lattosio nel siero di

e

atte con enzimi immobihzzati, rrette

videnza l’inibizu ne della l

in

ba1attsdasi

io viene

esenti flCL siero

(fonte non specificata) da p

deli toi i ca ci

evauenziato dal conitonto del g ad di idrolisi del siero trattato in diversi modi

espresso in percentuale rpe o a

1 valoie 100 relativo all’idrolisi di una soluzione

di lattosio con la stessa concentrazione del sieio i a questi dati risulta che il siero

intero presenta il 49% di idrolisi, il siero deproteinizzato il 53% il siero

deionizzato /c,

88 Sulla btse di queste rforn azioni si e’ ritenuto necessario

F

enicare sia in batch che nel bioreattore l’evei tuale inibizione del calcio

Nel presente lavoro la determinazion della concentrazione del calcio in

campioni reali di siero ultrafiltrato messi a disposizIone da una industria lattiero

asearia e’ stata effettuata con un metodo potenziometnico diretto.

SViiLppat( dall ENEA, in

Ti sistea di misura c (cstìtuit da un ekitrod

ettivo all ioie (

collaboraìione con la ditta IDRONAUT (Brugberi Mii mo Il oste na la uso di o naforo disperso

(ETH 1001, FLUKA 21192) in una membrana d PV(’, di un elettrodo di riferimento di Ag/AgCI isolato

dalla soluzloi e campione da una membrana di acciaio di cellulosa e da un poten7ometro. E’ da

ricordare c v. ur ne odo potenziemetiico diretto con ISE in grado d stabibre l’atdvlta’ di uno zone in

da iic ‘e mm la sua concentrazin ‘ meno di tra’tanìent’ (dIIc,71 I Vr7 ur del pii eicvaa forza

ionica ecc i che consentano di rendre 11 c ff i n

i att ita un ca in Egura e rapptentat2 E retta

a++ co. imita c 11 SOI rioni Ci aIcio

i

d taratura utilizzata pcr fr misur (1 mV)

10 I og L

t

(E) oandard in una soluzione Na( iO ‘M

-A

1E3

/

/

E-i

-

E

E

2E1

7

il siero acido :pi14.6) utilizzato, ha un contenuto di (a(H) libero pari a 346 ppm. Questo valore

e piuttosto basso rispetto a quelli nportati In letteratura (500-1500 ppn0 (Robinson, 1’76). Nei campioni

di siero il calcio Obero diffensce da quello totale per una serie d equilibri di precipitazione c

compiesa7one con gli ameni inorganici e le proteine cariche negatiamente

L.

2

o-

2

—______

Cme

s

vede

netta

figura il pii determina la variazione deilattivita’ dello iene calcio che

raggiunee un mas’nio intornoapH=2.0-2

.

5

Nel siero in esame il calce’ Obero si aggira intorno ai 2 lo ppm.

Il calcio totale (670 ppm) e’ stato determinato acidificando il campione a pH=2O. A pi-i piu’ acidi

si nota una diminuzione della f.e rn.. Questo andamento e’ gia stato osservato in letteratura con elettrodi

calcio spectfìci costruiti con il rnedesirn ionoforo. Questo effetio potrebbe essere spiegato con una

modficazene strutturale pH dipendente dello innoforo (base sO Lewod che perde la sua specificita per

i

1

one

ca1co

(A:amam,

riir1

197).

40<pIfr5.-6

A

pH

pie’

si

o

la

diminuzione del calcio libeo e

da

a pii’( 0 Is piccipitazione dell’ldro?em lo i do sii caIro’ (pK

2 4

P

3

1

)

=721)

0

Ca’lO

100

200

350

SicrotF

.M;min;

3i0

2.2i0

2.21(0

4

Rio

Da questi dati risulta che la [3-galattosidasi da Aspergillus oiyzae non

subisce alcuna inibizione da parte degli ioni calcio.

3.7 Bibliografia

Ammann D.. (Juggi M,. Pretsch E. and Simon W.;

“lmproved caicium ion seiective electrode based on a neutral carne?.

Analyticai Letters. 8(10). 709-720(1975;

Cheetam P.SJ “Handbook of eneyme biotechnology”,Ch 3, EditWiseman (1985)

Fabiani C., Giubileo G.F., Pizzichmi M.. Violante V Biotechnol Bioeng 30,

458-461, (1987)

Flaschel E, Raetz F and Renken A.; The kinetics ‘il lactose

hydrolysis foi the Beta galactosidse fiom A. Niger. Biotechn and Bioen&

vol.24. pp.2499-25l8 (19142)

Zar ichelh (1979

Kohlwey D E, (‘heryan M, Perfori iac. ìf a Bga1actosidase hollow fibre

reactor, Enzyme Mrcrob 1echn, VoI 3 61 ‘8, (1981)

I ehninger, Biochimica E

LonsdaLe H K, i MenihrScaence 10, 81 181, (1982)

Marcon. W, Bartoli F Morisi F, Maran. A: 1ml o’ ed whey Latment by

immobilized Iactase Lniyme Lngineeiinu V. S 269 7Q (1980)

Marconi W ,‘lmmobilized enzymes thcir catalytic behaviour and their industrial

nd analytical applications” Reactive Polymers,’1 1 (1989) 1l9

Mascini M, Pizzichini M. Moscone I) Pilloton R, Biotechnol, Bioeng 34, 262264, (1989)

,

Metha GE LMembr. Science, 12, 1 26(1982)

,

Michaels A S Desahnation 35, 329-351 (1980)

Peterson

Hill

Arnudson CI-I., Effect of temperature on the hydrolysis

of lactose by lmmobili7ed B-galactosidase in a capillary bed reactor, Biotechn,

and Bioerig. Vol,34, 429-437, (1989)

Pizzichini M., Fabiani C,, Adami A ,Cavazzoni V. Biotechnol Bioeng 33, 955962 (1989)

I Leor rdi V

\c

26 269 ( 981)

Pizzichini M, Pillotor R, Leddita G Acqua Aria 1263 1271 (1981)

azi hin

Wallenfeis K., Maihotra O P, “-g’da..tosidase”, in “The Enzymes” (Ed

P.D.Boyer, Academic, New York 19(0). oi 4, 2nd ed.

Wallenfeis K.. Weils R, -ga1actosidase”. in ‘The Lnzymes” (ed. P.D.Boyer,

Academic, New York 1972), voi 7 2nd ed

Weùnen M C. and Ai Ciimcal Researc.h, Voi.31 (2), 511(1983)

5CCi).

Lo scopo de1iimmchii:zzazone consite neifa.ncorare saldamente il

mediatore biologico al supporto mantenendo la sua attivita’ per lungo

tempo.

srta preposta ui a vasta

Per I imir obilizzazione enzin

arica

1

gamma di iateriali di supporto e dl metodiche allo scopo di reahzzaie un

proces o continuo (l.Chibata, 1976, K Mosbach, 1976 11 A Messing,

19 6’ W,Marcon

989)

Questi metodi possono essere cosP riassnntb

i Legame covalente fra enzima e supporto polimerico tramite una

reazione con gruppi funzionali dell’enzima non coinvolti

nell’attivtK catalitica.

2 (‘rosslinking cosalente dell’enzima con polimeri naturali o

macromolecole sintetiche per reazione con rcagenti bifunzionali

3 Adsorbimento u una matrice insolubile tramite legami

eettrostatici interazioni idi ofobiche e legame idrogeno.

3.intrappolamento fisico in matrici pohmeriche. microeapsule.

fibre cave o fibre spugnose.

4AJgrnesykn±e

Questo metodo e’ il piu’ comunemente usato per processi di

immobilizzazione enzimatica in scala di laboratorio. Ji legame forte con il

supporto polimerico conferisce stabilita’ all’enzima nei confronti delle

tariazioni di temperatura, pH. foiza ionica, concentrazione del substrato.

etc.

Gli svantaggi deI metodo derivano dalla laboriosa e costosa

ocedura di immobilizzazione e dal fatto che molto spesso si ha una

g uificatis’a disattivazione dell’eniima dovuta al coinvolgimento dei siti

attivi nei legair i di ancoragg’o

-

-

-

I gruppi funzionali enzimatici disponibili per legami covalenti sono:

gruppi aminici delle catene laterali della lisina e arginina e gli

N-terminali delle catene polipeptidiche

gruppi carbossilici in alfa dell’acido aspartico e glutamico e i

C-terminali delle catene polipeptidiche

anello fenulico della tirosina

gruppo solfidrico della cisteina

gruppi idrossilici della senna. treonina e tirosina

gruppo imidazolico dell’istidina

gruppo indolo dei tnptofano

Per attivare legami covalenti fra enzima e polimero insolubile

engono seguite due strategie generali. La prima consiste nell’attivare il

gruppo funzionale del materiale di supporto e quindi consentire una

reazione con i gruppi della proteina enzimatica, la seconda nell’usare un

reagente bifunzionale per legare l’enzima direttamente al supporto.

4dCrossLiflkiDg

Il

reagente piu’ impiegato per questo tipo di legame & la

glutaraldeide. I metodi di immobilizzazione con questo reagente possono

essere di due tipi:

1) reticolazione intermolecolare fra molecole dello stesso enzima

2) adsorbimento dell’enzima su un materiale di supporto (polimero

naturale o artificiale) seguito da una reazione chimica che consente di

legare stabilmente l’enzima adsorbito,

Il primo metodo, nonostante le difficolta’ incontrate nel controllo di

un gran numero di parametri (concentrazione dell’enzima e del reagente,

pH. forza ionica, temperatura. tempo di reazione, etc.), ha il vantaggio di

fornire aggregati voluminosi che sono attivi e insolubili.

In

questo modo sono state ottenote importanti applicazioni

industriali glucosin isonerasi della Novo tWCarasik et aL 1983)

Collagene

Cellulosa

Bentonite

Sepharosio

Poliacrilamide

Glutaraldeide

Glutaraldeide

Tricloro-triazina

Tricloro-triazina

Glutaraldeide

4d,3 Adsorbimento

isomerasì

Invertasi

Chimotripsina

Fosfatasi

Glucosio ossidasi

Tripsina

Laltasi

i ripsina

Aldolasi

Papaina

Ureasi

Glucosio ossidasi

Gli enzimi possono essere adsorbiti su materiali insolubili organici

o inorganici. I piu’ comuni supporti usati sono chitina, sepharosio,

cellulosa, allumina, collagene, etc,

Tabella: Materiali di supporto per l’immobilizzazione per adsorbimento

Polimeri

sintetici

Proteine

Inorganici

Polisaccaridi

Polifenolo

Polistirene

Collagene Bentonite

Vetro

Allumina

Magnetite

Organici

Chitina

Carragenano

Cellulosa

Amido

Sepharosio

Agarosio

Alginato

4J4_Intra9kiento

Questo metodo e basato sull inclusione dell’enzima nella matrice di

un polmero di supporto. Il polimero consente la diffusione dei substrato.

ma non la fuoriuscita dell’enzima quando le dimensioni molecolari sono

maggiori del diametro medio dei pori dei supporto. Poiche’ non c’e’ la

formazrone di un legame fra enzima e matrice non si ha perdita di

attivita dovuta a impedimenti sterici o a modifiche dei sito attivo, come

nei caso frequente del legame covalente. Gli enzimi possono essere

intrappolati ali Interno di mrcro apsuie. liposoini. fibre cave e membrane

in generale costituite da vari supporti (organici e inorganici).

-

I maggiori vantaggi di questa tecmca sono:

semplicita’ operativa e basso costo di immobilizzazione,

elvvata resa di intrappolamento enzimatico,

possibilita’ di immobilizzare piu’ di un enzima a vari

livelli di purificazione.

facile recupero dei prodotti di reazione.

possibilita’ di confinamento e recupero di cellule.

-

4.1.5 1rnmobihz4one della -galattosidasi

E’ stata sperimentata (Pizzichini e altri 1988) l’immobilizzazione

della lattasi su fibre cave polisolfoniche principalmente per via fisica

Moduli Amicon del tipo HIP1O-43, H1PIO-20. HIP3O-43 assicurano, in

configurazione back-flushing, la completa ritenzione dell’enzima, ma

mostrano dei limiti operativi in termini di permeabilita’ idrauiica Questi

moduli infatti ad una densira’ di carica intorno a ‘2 mg/cm a cui

coirisponde una resa dei 47% con lattosio 5%, presentano una sensibile

riduzione della per ieab’l’ta’ id aule i cht ron fO( essere compensata

dell enzima permeano attraverso la mambrana. Cio e’ spiegabile con li

F2

1

significato statisbco del valore di cutoff, che evidentemente nel \

presenta una curva gaussiana piu’ allargata.

Per cercare di conciliare la buona permeabilira’ del modulo VF2

con la necessita’ di ritenere quantitativamente la [3—galattosidasi, si e’

impiegata una polvere inicrocristallina come lallurnina in modo da unire

il fenomeno di adsorbimento (enzirna-allumina) all’immobilizzazione

fisica sulla membrana.

-

quantita di enzima: 0.05g. 0.lOg, O 20g,

0.30g. Le sospensioni vengono

agitate per 30 minuti e poi centrifu

gate per 2 ore a 3500 rpm, per

permettere la sedimentazione dellallumin

a e dell’eventuale enzima

adsorbito. 11 supernatante viene analizz

ato all’UV (280 nm) e, dopo aver

aggiunto lattosio 5% al Glucose Analyze

r li. Le misure all’UV vengono

confrontate con una retta di taratura

fatta con lo stesso enzima a

concentrazioni che vanno da 0.01 g/I a 0.2

g/I.

Entrambe le procedure di controllo hanno dim

ostrato che in batch il

rapporto stechiometrico tra allumin

a e galattosidasi e’ rispettivamente

21.

La carica enzimatica viene preparata invia

ndo una sospensione di

500 mi d tampone ritrato (25 mM

, pIi 4,5) contenente 0.5 g di

gaiattosidasi e I g di allumina.

Questa soluzione viene trasferita nel reatt

ore a temperatura costante

(30°C) e ad una portata piu’ elevata di

quella di lavoro (5 mllmin) per

permettere una distribuzione piu’

uniforme del complesso enzima

allumina sulla superficie delle fibre. Il

caricamento e’ avvenuto inviando

i 500 ml di sospensione enzimatica

e ricircolando successivamente il

permeato per almeno 4 ore, I con

trolli dell’immobilizzazione hanno

mostrato la completa ritenzione dell’enzim

a all’interno del bioreattore.

Come osservato in precedenza lint

rappolamento fisico e

l’immobilizzazione chimica hanno,

in linea di principio, effetti

contrastanti sull’a.ttivita’ e sulla stabi

lita’ dell’enzima. L’esigenza di

ottenere i vantaggi dell’una e dell’altra

tecnica d’immobilizzazione ha

suggerito di condurre una procedura di

tipo misto (fisico-chimico).

Per far questo si e sfruttata la reaz

ione di reticolazione (cross

hnking) tra l’enzima e la BSA ad oper

a di un reagente bifunzionale quale

J

Tempi di reazione: L’effetto della reticolazione sull’attivit&

enzimatica e’ stato seguito nell’arco delle ventiquattro ore. Per

concentrazioni di glutaraldeide pari allo 0.1 qc non si hanno

effetti negativi nelle prime sei ore di reazione.

considerate

Concentrazione della glutaraldeide: Sono state

diverse concentrazioni di agente reticotante (0.1 1 0 %). Dalle

prove rìsulta che concentrazioni di glutaraldeide inferiori al I %

non determinano la denaturazione dell’enzima,

Prima di procedere allimmobilizzazone. & stata e.eguita

dell’attivita enzirnatica in batch in diverse condizioni di reazione. Sono

stati valutati i seguenti parametri:

-

-

Composizione delle soluzioni di lavaggio per determinare il

quenching della reticolazione: poiche la reazione di

reticolazione, se prolungata nel tempo. puo’ avere effetti dannosi

sull’attivita’ enzimatica, si e’ realizzato un sistema di lavaggio

che allontana la glutaraldeide e contemporaneamente reagìsce

con essa bloccando i suoi gruppi funzionali. Per questo si usa

una soluzione di lavaggio a base di glicina (0.03 moii/L in

tampone citrato). I gruppi amminici della glicina reagiscono con i

gruppi carbonilici liberi della glutaialdeide fermando la reazione

di reticolazione.

La valutazione di questi parametri e’ stata effettuata impiegando un

biosensore per misurare il glucosio piodotto nelle diverse condizioni

dopo l’aggiunta di lattosio 5

/c

Nella figura seguente e’ riportato lo schema delle reazioni coinvolte

nell’immobilizzazione condotta con la pi ocedura 135 A -gi utaraldeide

Gli esperimenti pieliminari condotti in batch hanno consentito la

+

2

Q

)

—

HCC

—

H

(C

&

i{

11--

-

1

rIfti [iI

4

C II (CH) CHC

rt) +no

4

tiO

4

e analisi & attivita’ su’ permeato

con il bioseusore a glucosio e le

misure di assorbanza allo spettro

fotoinetio 1V a 280 unì hanno permes

so

di fermare la reazione di reticola

zione solo quando la f3-galattosidas

i era

stata totalmentc trattenuta dal

modulo. Ailinizio del ricircolo infatti

e”

possibile riscontrare nel permeato

il passaggio di [3-galattosidasi e di BSA

che decresce nel tempo fino ad anu

llarsi in ui tempo massimo di 5 ore.

Concluso il nei colo si puo

procedere al lavaggio della glutara

ldeide

libera con ghcina 0.03’moli/L

in tampone citrato.

(I’)

i,fl;

90

100

80

I

3

9

i)

1000

9C

Ore

?

Th3

1500

h

27

2000

La figura successiva mostra il funzionamento per 2300

01-e in

conimuo

del bioreattore, nella prova di immobilizzazione per

reticolazione; nel grafico sono riportati i valori di resa

idrolitica nelle

seguenti condizioni operative: temperatura 30°C, porta

ti di alimentazione

I mi/mio, lattosio 2. Il controllo della resa idrolitica

e’ stato effettuato

con un sistema appositamente studiato per il mon

itoraggio on line. Le

analisi del glucosio prodotto sono compiute ogni 3 rninu

tiin questo caso,

non e’ possibile valutare il tempo di decadimento dell’at

tivita’ enziinatica

o la vita media del bioreattore perche’ il siste

ma in 3 mesi di

funzionamento non ha mostrato nessun decremento delle

sue prestazioni.

n

in

500

Questo risultato e’ pai ticolai mente interessante perc

he olti e ad

evidenziare la stabilita reattiva nei tempo a valoi

i elevati di rendimento

-

0

0

0

=-It !j

T3C C

1,0 ‘,t

¶2’ 3

balt

c

4

1dc

¶,A

¶,E

,0

resa idrolitica a parita’ di altri parametri operativi.

Sono state adottate le seguenti condizioni:

temperatura 30 C

portata i mi/min

substrato, lattosio 2% e 5%

Sono state effettuate tre cariche enzimatiche successive (0.5, 0.25,

0.25 g di enzima in questo ordina)

Per ogni carica enzimatica il bioreattore ha lavorato 72 ore in

continuo. In figura la resa idrolitica viene espressa in funzione del

ioading enzimatico, cioe’ del peso secco dell’enzima rispetto alla

superficie di membrana, per le due diverse concentrazioni dì substrato.

70

60[

0,4 0E 0,6

La figura mostra che all’aumento della quantita’ di enzima

immobilizzato corrisponde un aumento della resa di trasformazione

—

CC

-

——

4t

oo

TSQC

20

Q1Ps

%

n

tc o 0 5%

‘°

00

e nel determinare

ante

inip

t

to 1

t

rno

La concentrazione di substrat

la resa idrolrtica del bioreattore Nella tlzìna J mostrata la resa a

differenti concentrazioni di substrato neila rova di immobilizzazione

della f3-galattosidasi per reticolazione

r

so

40»

Zo

orLata sulla conversione

h)nveISIcfl

in

A parita” di altri pararnelii ut ari temperatura portata e arica

enzrmarica, minore e’ la eoneenriazone di lattosio e mangiore e’ la resa

to da

conseguenza sia della qua itita minore di substra

idrolitica. Cio

convcrtrre sia del fatto che la quantita” di giucocio e di galattosrti prodotti

e’ minore e quindi anche il grado di rnioizon dovuto al galattosio

424 Effetj4jIa

na ulla

1

deterim

Pa portata ha ne effe’ c

operative

rana Effetto della portata

20

20

20

50

50

S(lattosio)

Q

(mllmm) (g/i)

(Mgluc/Msub)

0.5

1.0

2.0

1.0

2.0

Vp

(mgfmin)

0.45

810

i3.00

15.75

23.50

90%

81%

65’*

63%

47 k

ivello d’ procso si posono scegliere le condizioni operative’del

inibizione da piodotto. cGntenuta ad alte portate, le quali pero’

influiscono negativamente sulla iesa idrolitic.a.

-la velocita’ di reazione viene ad essere influenzata dai

meccanismi di trasporto diffusivo determinanti a basse

elocita’ di alimentazione, e dai meccanismi di trasporto

wnvettivo ad alte velocita’ di alimentazione;

-differente tempo di contatto tra substrato ed enzima, che spiega

raumento di resa a bassa e1ocita’ di alimentazione;

Mentre la velocita’ di produzione aumenta con la portata la

percentuale di conversione diminuisce come conseguenza di divers;

effetti:

A

temperatura un aumento dell’attivita’ catalitica.

La letteratura riporta che oltre il 37’C tale incremento viene

controbilanciato da una disattivazione termica pin’ o meno sensibile a

seconda del tipo di enzima e della sua condizione fisica operativa (enzima

libero o imrnobilizzatoì(RS Peterson ce ai., 1989)

L’enzima in oggetto, in batch, presenta una brusca inversione

dell’attivita’ enzimatica oltre i 50”C.

Sui reattore, e quindi in condizione di enzima immobilizzato, si e’

voluto verificare questo effetto. I .e prove sono state eseguite sia sul

bioreattore ottenuto per adsorbimento dell’enzima su allumina che su

quello ottenuto per reticolazione con glutaraideide.

T C

d T C

t 4

T

DrtttodwigaHuiifla

La figura mostra la resa idrolitica del reattore (immobilizzazione per

adsorbimento su yalluniina) a temperature fra 55O°C.

L

7

50

zol

C’or ver one a dive. se ts upelature. (immobilzzazi me con A1

)

3

0

2

-—-

-—

O

O

t-c h’

40

catalitica. mentre dopo 80 ore di lavoro ad alte temperature (45-50°C) e’

visibile la disattivazione termica,

Infatti mentre il tempo di vita medio ad una temperatura di 30°C e’

di 1590 ore, tale valore scende a 200 ore per una temperatura di esercizio

di 45°C e viene ulteriormente dimezzato a 100 ore ad un temperatura di

50°C.

Nella figura viene mostrata la resa idrolitica alle temperature

comprese tra 15°C e 50°C nella prova di immobilizzazione per

reticolazione.

o

[

70r

20F

O

Nella figura successiva si riassumono i risultati resa vs temperatura

e si confrontano con quelli ottenuti precedentem,nte con un modulo

HIPIO-20 con una densita’ di carica di 1.66 rng/cm.

La figura indica che l’immobilizzazione con illumina diminuisce

lievemente

la

di ‘attivaziont.

term ca

d °il enzima

rispetto

0

40

3

B

Iri!

3

IvcIi

40

0)

ker,,eralura

40

tpot HW1Q’

20

20

O

—-——.————----

E??t

20

DflZIrTS

—

20

,_—‘

Z

13

ZM drbtto

t

Fffetto della temperatura sull’attivita dell’enzima immobilizzato

intrappolamento, adsorbimento, reticolazione,

ie odel siero di latte

per

Nelle prove reattoristiche descritte finora, si e’ sempre utilizzata

una soluzione artificiale di lattosio; nell’ottimizzazione del funzionamento

del bìoreattore lattasico a fibre cave e’ molto importante verificare il suo

comportamento in presenza del substrato reale da utilizzare nei procecsso

industriale, il siero di latte,

il confronto dai dati di conversione ottenuti con e senza il calcio

hanno mostrato che l’enzima in queste condizioni non risente della

inibizione documentata in letteratura dovuta allo lone bivalente. Infatti la

resa idrolitica media (63), in queste condizioni operative. rimaie

10

30

Cb

O

b*—IattosWnI

0<

C_

60

60

-

00

,i

2 ;tts 0s!tic 4 4%)

lmi’rnln

00

TflC

,L

00

00

60

60

epo Ch)

J

eale spenmentazione del sistema a livello di impianto pilota.

I

0

Resa idrolitica nei tempo con ii substrato ‘cute’ il siero dilatte

ultrafiltrato.

43 Conclusioni

Il bioreattore lattasico a membrana e’ un interessante sistema per

idrolizzare in continuo il lattosio contenuto nel siero di latte.

Lo studio e 1

-o sviluppo del bioreattore ha lo scopo di ieahzzare un

nroeesso di valonzzazione e recupero dei costituenti naturali del siero,

n’eramente basato sull’impiego delle tecnologie di membrana (processi

separ ativi bioreattore, biosensori)

Il bioreattore ottenuto per immobilizzazione della galattosidasi su

etro poroso. sefarosio,

’u’ avanzato

1

fibre cac. eotituisce un sistema reattivo notevolmente 5

rimetto ad alto supporti enzirnatici izeoliu,

lizzazione dì enzimi o cellule

realizzata per semplice filtrazione;

possibile purificazione dell’enzima durante la fase

di

intrappolamento, per permeazione dalle eventuali impu

rezze

attraverso i pori della membrana:

debole disattivazione enzimatlca da paite del polirnero di

supporto;

soddisfacenti flussi di permeato a basse pressioni di eserc

izio ( 5

mI/min a 0,01 bar);

distribuzione relativamente omogenea sulla superficie delle

fibre;

possibilita’ di recuperare l’enzima immobilizzato per

semplice