UNIVERSITA’ DEGLI STUDI DI FIRENZE

Scuola di Scienze M.F.N.

Corso di Laurea in Fisica e Astrofisica

Oscar Adriani

Roberto Falciani

Andrea Stefanini

Appunti del corso di

Laboratorio di Fisica I

Nozioni elementari di elasticità

Firenze, 16 Marzo 2014

1

1

Introduzione

Ogni solido sottoposto ad un sistema di forze che tendono a deformarlo cede sempre un

poco alla loro azione, cioè non è mai perfettamente rigido.

Quando un corpo, cessata l’azione delle forze deformatrici, riprende la configurazione

iniziale in un tempo più o meno lungo, lo si dice elastico. Se ciò non avviene il corpo si dice

plastico. Entro certi limiti di approssimazione si può dire che ogni solido reale si comporta

elasticamente finché le forze deformatrici non superano certi valori che dipendono dal

materiale di cui è costituito, nonché dalla sua forma e dalle sue dimensioni.

2

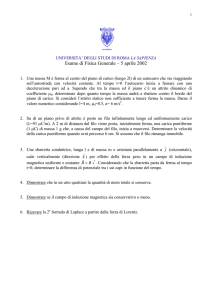

Schematizzazione del problema

Un generico sistema di forze agente su un corpo rigido omogeneo può essere ridotto solo

ad una forza e ad un momento di forza risultanti, individuati dalle loro componenti

lungo 3 assi cartesiani ortogonali di riferimento (x, y, z). Nella trattazione che segue

Figura 1:

considereremo corpi aventi una struttura geometrica semplice e definita (parallelepipedi,

cilindri, ecc.). Ciò permetterà di semplificare la “geometria” del problema che diviene più

complessa per un corpo di forma qualunque.

Consideriamo quindi una sbarretta a forma di parallelepipedo e supponiamo di bloccarne

una delle basi ad un sostegno fisso. Per la riduzione delle forze è conveniente utilizzare

un sistema di assi cartesiani avente uno degli assi ortogonale a tale base. Riferendoci alla

Fig.1, in cui è raffigurata la sbarretta, la terna cartesiana è stata scelta in modo che l’asse

x sia ortogonale alla base fissa A. In figura sono schematicamente rappresentate le sei

componenti derivanti dalla riduzione del generico sistema di forze agenti sul corpo. Le sei

componenti corrispondono a 4 tipi di sollecitazione fondamentale; si usa definire

2

• Fx forza normale o assiale: la sbarretta è soggetta ad una sollecitazione di trazione

o di compressione;

• Fy e Fz forze di taglio: la sbarretta è soggetta a sollecitazione di taglio;

• Mx momento torcente: la sbarretta è soggetta a sollecitazione di torsione

• My e Mz momenti flettenti: la sbarretta è soggetta a sollecitazione di flessione

Esamineremo nel seguito ciascuna delle sollecitazioni elementari cercando in ogni caso di

ricavare relazioni che caratterizzino il problema.

2.1

Sollecitazione di trazione

Consideriamo, riferendoci alla Fig.2, una sbarretta cilindrica disposta verticalmente, con

la base superiore fissata ad un sostegno rigido e l’altra sollecitata da un peso P~ , applicato in

modo da agire uniformemente su tutta la superficie, ovvero in modo che la forza di trazione

agente su un elemento infinitesimo di superficie sia la stessa su tutta la base della sbarretta.

In pratica è molto difficile far agire il peso uniformemente su tutta la superficie (una possibile soluzione può essere ottenuta agganciando il peso alla sbarretta tramite un “mandrino

a 4 cani”) ed avremo quindi in generale una distribuzione non uniforme di forze sulle due basi della sbarretta. L’esperienza mostra che tale distribuzione tende ad uniformarsi man mano che ci si

sposta all’interno della sbarretta. Per la descrizione

della deformazione limiteremo quindi il nostro studio solo alla parte della sbarretta contenuta tra due

segni di riferimento AA0 e BB 0 , dove assumeremo

che la distribuzione delle forze di trazione sia uniforme su tutta la sezione. Si può avere un’indicazione approssimativa della regione dove possono essere

tracciati i segni di riferimento andando a delimitare

la parte della sbarretta che rimane cilindrica anche

dopo l’applicazione del peso sulla superficie inferiore. L’applicazione del peso P~ produrrà l’allungamento della sbarretta, che raggiungerà una nuova

configurazione di equilibrio statico dopo essersi allungata di un tratto ∆L. Supponendo trascurabile

il peso della sbarretta rispetto al peso applicato esternamente, in tali condizioni finali di equilibrio

una qualsiasi sezione trasversale della sbarretta riFigura 2:

sulterà soggetta alla forza P~ , distribuita uniformemente su tutta la sezione S, ed alla reazione uguale e contraria dovuta alla parte sovrastante. Chiameremo sforzo specifico normale il rapporto σ = P/S, dove con P

abbiamo indicato | P~ | il modulo della forza peso. Al variare del peso applicato potremo

3

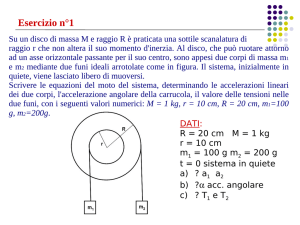

costruire il grafico, riportato in Fig.3, dell’andamento dello sforzo specifico normale in

funzione dell’allungamento relativo ∆L/L subito dalla sbarretta, con L distanza iniziale

AA0 − BB 0 e ∆L sua variazione.

Nel grafico si distinguono le seguenti zone:

Figura 3:

• tratto rettilineo iniziale: la sbarretta si deforma elasticamente e si ha proporzionalità

tra sforzo specifico normale e allungamento relativo, ovvero vale la relazione

P

∆L

=E·

S

L

(1)

E è una costante caratteristica del materiale che si chiama modulo di Young ed

ha le dimensioni di una pressione. La sua unità di misura nel S.I. è quindi il pascal

(P a) anche se nell’uso corrente viene spesso usata l’unità di misura del sistema pratico (kgp /mm2 ) che descrive quasi operativamente le procedure di misura.

Il modulo di Young rappresenta numericamente quello sforzo specifico normale che

produrrebbe un raddoppio della distanza L: vedremo in seguito che tale condizione

è, nella maggior parte dei casi, non raggiungibile in quanto la sbarretta si spezza

prima di arrivarvi.

L’esperienza mostra che, se indichiamo con r il valore iniziale del raggio della sbarretta, l’applicazione dello sforzo di trazione produce anche una variazione ∆r, negativa

4

in quanto il raggio diminuisce, per cui vale la relazione

∆r

∆L

= −γ ·

r

L

(2)

dove γ è un’altra costante caratteristica del materiale, detta modulo di Poisson.

Se il volume iniziale della regione di interesse della sbarretta era V = π r2 L a

deformazione avvenuta avremo

∆V

∆r ∆L

∆L

=2

+

= (1 − 2γ)

V

r

L

L

Quindi se la sbarretta si deforma per trazione, il suo volume aumenta o diminuisce a

seconda che γ sia minore o maggiore di 0.5. Nei corpi isotropi si ha sempre γ < 0.5,

fatte poche eccezioni.

In Fig.3 è indicato con σP il massimo valore dello sforzo specifico normale per cui è

ancora valida la (1), detto anche limite di proporzionalità;

• aumentando ancora il valore dello sforzo specifico normale per σ > σP la sbarretta

si comporta ancora elasticamente, ovvero recupera la configurazione iniziale una

volta cessato l’effetto della forza deformante, ma non vale più la semplice relazione

di proporzionalità (1); tale comportamento si mantiene finché lo sforzo specifico

normale rimane inferiore al valore σe , detto limite elastico e in generale molto

prossimo al limite di proporzionalità;

• superato il limite elastico la sbarretta presenta deformazioni permanenti e non ritorna alla configurazione iniziale una volta cessato l’effetto della forza di trazione

applicata. Molto spesso il grafico presenta un breve tratto “seghettato”, limitato

superiormente da σS detto limite di snervamento;

• superato il limite di snervamento il materiale che costituisce la sbarretta ha perso gran parte della sua capacità di resistere alle sollecitazioni esterne e a piccoli incrementi dello sforzo specifico normale corrispondono notevoli allungamenti

relativi;

• aumentando ulteriormente lo sforzo specifico normale, si arriva ad un valore per cui

la sbarretta si spezza: tale valore è indicato in Fig.3 con σR ed è detto limite di

rottura;

• l’ultima parte della curva, quella tratteggiata oltre l’allungamento relativo corrispondente al limite di rottura, potrebbe essere sondata solo avendo a disposizione

uno strumento che, invece di applicare una forza e misurare il conseguente allungamento, imponga alla sbarretta un determinato allungamento e misuri lo sforzo

necessario per mantenere la sbarretta in tale posizione.

Il grafico riportato in Fig.3 ha principalmente fini didattici e in pratica assume forme

diverse a seconda dei materiali. I materiali fragili (come ad es. la ghisa) non presentano

infatti la regione di snervamento e la curva si distacca quasi subito dalla legge lineare.

5

I materiali malleabili (ad es. rame) raggiungono viceversa rapidamente lo snervamento

senza però presentare il tipico tratto seghettato.

In tabella sono riportati i valori tipici del modulo di Young, del modulo di Poisson, del

modulo di scorrimento (vedi par.2.2), del limite elastico e del limite di rottura per alcuni

materiali di uso comune.

Materiale

Acciaio

Alluminio

Ferro

Ottone

Piombo

Tungsteno

E

kgp /mm2

20 · 103

7 · 103

20 · 103

9 · 103

1.7 · 103

35 · 103

γ

G

kgp /mm2

8 · 103

2.4 · 103

8 · 103

3.5 · 103

0.6 · 103

15 · 103

0.28

0.45

0.28

0.35

0.44

0.17

σe

kgp /mm2

25

15

20

40

1

70

σr

kgp /mm2

50

25

40

50

2

420

Confrontando il limite elastico con il corrispondente modulo di Young si nota che

nella maggior parte dei casi il primo è circa 3 ordini di grandezza più piccolo del secondo,

evidenziando il fatto che il comportamento elastico si ha solo per allungamenti relativi

dell’ordine di 10−3 .

Vogliamo infine evidenziare che il comportamento sopra riportato vale per sforzi applicati in maniera quasi statica, ovvero con lente variazioni nel tempo. L’esperienza mostra

che una sbarretta, sottoposta ad uno sforzo specifico normale inferiore al limite di rottura

ma variabile rapidamente nel tempo, si spezza evidenziando il cosidetto cedimento per

fatica.

2.2

Sollecitazione di taglio

Facendo riferimento alla Fig.4, prendiamo ora in esame il

caso in cui sulla base libera del cilindro, di area S e sezione

BC, agisce uniformemente una forza diretta parallelamente

ad S, che indicheremo con F~t . Al rapporto Ft /S daremo il

nome di sforzo specifico tangenziale. Se si schematizza

il cilindro come costituito da tanti strati infinitesimi normali all’asse, si trova che la forza F~t tende a provocare uno

scorrimento degli uni sugli altri, tendendo al tempo stesso a

farli ruotare rispetto ai punti fissi della base vincolata, con

conseguente flessione del cilindro. Se il diametro del cilindro è piccolo rispetto alla sua lunghezza sarà prevalente la

flessione; si avrà invece scorrimento per un cilindo corto e

largo. In tal caso la deformazione può essere caratterizzata

dall’angolo α indicato in figura. L’esperienza mostra che

α=

1 Ft

·

G S

(3)

6

dove G è una costante caratteristica del materiale usato e

si chiama modulo di scorrimento. G ha ovviamente le

stesse dimensioni di E. Per la (3) valgono limitazioni analoghe a quelle enunciate per la (1), ovvero esiste un valore

limite (σG ) per lo sforzo specifico tangenziale, e quindi un αmax per l-angolo di scorrimento, oltre il quale la semplice relazione (3) non è più valida. Si può infine dimostrare che,

per un corpo omogeneo ed isotropo, fra le tre costanti finora introdotte esiste la seguente

relazione 1

2 (1 + γ) G = E

(4)

e quindi il comportamento elastico di un corpo può essere caratterizzato da solo due

parametri. Il fatto che E, G e γ non siano indipendenti tra loro è diretta conseguenza

del fatto che una stessa deformazione può essere descritta come scorrimento di strati

sovrapposti (legato a G) o come allungamento e accorciamento di fibre (legati ad E e γ),

anche se, a seconda dei casi, una sola di queste schematizzazioni permette di ottenere una

relazione matematica semplice tra la deformazione e lo sforzo specifico.

2.3

Sollecitazione di flessione

Prendiamo ora in esame il caso in cui sulla base libera del cilindro agisce uniformemente un

sistema di forze che ha risultante nulla e momento risultante, rispetto ad un asse giacente

nel piano della base fissa, diverso da zero e diretto parallelamente alla base stessa. Il

Figura 5:

cilindro, sotto l’azione di tale momento di forze, si flette ed il suo asse assume la forma

di un arco di cerchio (v. Fig.5). Se schematizziamo il cilindro come costituito da tante

fibre parallele al suo asse, si trova che nella flessione alcune di esse si allungano ed altre si

1

cfr., ad esempio, E. Perucca, “Fisica Generale e Sperimentale”, UTET, To, 1963

7

accorciano. Si trova inoltre che quelle giacenti nel piano passante per l’asse e parallelo al

momento flettente restano di lunghezza invariata e vengono quindi dette fibre neutre.

Indicando con ϕ l’angolo che la retta tangente ad una fibra neutra nel suo estremo posto sulla base libera forma con la direzione oiginaria e con Mf il modulo del momento

flettente, si trova che 2

ϕ=

1 2 L

· ·

· Mf

E π r4

(5)

dove L è la lunghezza della fibra neutra e r il raggio del cilindro.

2.4

Sollecitazione di torsione

Come ultima deformazione elementare consideriamo quella prodotta dall’applicazione uniforme sulla base libera del cilindro di un sistema di forze avente risultante nulla e momento

risultante diverso da zero e diretto lungo l’asse OO0 del cilindro (v. Fig.6). La deforma-

Figura 6:

zione corrispondente, detta torsione, può essere schematizzata come lo scorrimento di un

angolo α di tanti strati infinitesimi normali all’asse che ruotano, uno rispetto all’altro,

intorno a quest’asse. Se indichiamo con θ l’angolo di cui ruota lo strato estremo rispetto

alla posizione iniziale e con Mt il modulo del momento torcente applicato si ricava 2

θ=

2

1 2 L

· ·

· Mt

G π r4

cfr., ad esempio, R.P.Feynman, “The Feynman lectures on physics”, Vol.II, Part 2, par.38

8

(6)

dove L è la lunghezza e r il raggio del cilindro.

Analogamente a quanto visto nel caso della sollecitazione per trazione, tale relazione di

proporzionalità è valida entro certi limiti sull’angolo di scorrimento iniziale αin , ovvero

sull’angolo di rotazione iniziale θin . Discuteremo tale limite in corrispondenza della misura

del modulo di scorrimento G.

3

La misura del modulo di Young

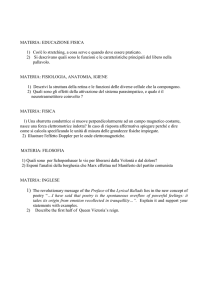

La misura del modulo di Young caratteristico di un materiale viene realizzata con un

metodo statico, andando a studiare la flessione di una sbarretta a sezione rettangolare del

materiale di interesse.

La sbarretta viene poggiata su due coltelli paralleli, posti sullo stesso piano orizzontale

ad una distanza L 3 . . Nel tratto centrale della sbarretta (a distanza L/2 dai coltelli

di appoggio), per mezzo di un cavaliere munito di coltello di appoggio, si sospende un

supporto su cui verranno posti pesi di valore noto (v. Fig.7). Per effetto dell’applicazione

di tali forze la sbarretta si flette e il suo punto intermedio tra i coltelli di appoggio si

Figura 7:

abbassa di un tratto f , detto freccia di flessione, che è proporzionale al modulo P del

3

Lasciamo allo studente il compito di riflettere sulle motivazioni della scelta dei “coltelli” come superfici

di appoggio e della loro orientazione relativamente alla sbarretta.

9

peso applicato tramite la relazione

f =c·P

(7)

La costante c, detta costante di flessione, dipende dal modulo di Young E, dalla

distanza L e dalle dimensioni a e b, rispettivamente ortogonale e parallela alla direzione

della forza peso, della sezione normale della sbarretta. Si può dimostrare che 4

c=

L3

4 · E · a · b3

(8)

La misura della freccia di flessione, o, come vedremo, della quota della sbarretta

viene effettuata mediante l’utilizzo di un truschino, come quello raffigurato in Fig.8.

Questo strumento è costituito normalmente da

un’asta graduata che deve essere disposta lungo la

verticale, sulla quale è possibile leggere le quote con

un errore di sensibilità di 0.02 mm, accoppiata a un

riferimento metallico orizzontale (una sottile punta). Il truschino di laboratorio è stato modificato

sostituendo alla sottile punta metallica un laser, per

permettere di traguardare le quote a distanza. Il fascio di luce emesso dal laser può essere focalizzato

attraverso un sistema ottico, per ridurre al minimo le dimensioni dello spot del laser sul traguardo

solidale con il cavaliere. Inoltre è possibile anche regolare la sua intensità attraverso un potenziometro,

per ottimizzare le condizioni di misura. Il truschino

è dotato di una ampia base di appoggio, perpendicolare per costruzione all’asta verticale utilizzata

per la misura delle quote ed è appoggiato su un

piano di alluminio. Affinché lo strumento misuri

davvero variazioni di quota, è necessario preliminarmente rendere orizzontale il piano di appoggio,

regolando opportunamente le 3 viti calanti della base e controllando la sua orizzontalità attraverso una

livella a bolla integrata nel piano di appoggio. Si osservi che la perpendicolarità del fascio laser rispetto

all’asse del truschino non è garantita per costruzione; per effettuare misure precise è quindi necessario prestare la massima attenzione a che il laser sia Figura 8: Fotografia di un truschino

sempre alla stessa distanza dal riferimento da traguardare solidale con il cavaliere, per

evitare errori di misura dovuti al fatto che il fascio laser può non essere esattamente

orizzontale. Durante la misura è quindi necessario non variare la posizione del piano di

appoggio del truschino.

4

cfr., ad esempio, R.P.Feynman, “The Feynman lectures on physics”, Vol.II, Part 2, par.38

10

Dopo aver verificato che i coltelli di appoggio siano alla stessa quota entro l’incertezza

di misura, potremo iniziare a misurare le quote della sbarretta. Per tale operazione

allineeremo lo spot del laser con il traguardo orizzontale inciso sul cavaliere posto al

centro della sbarretta, utilizzando gli spostamenti micrometrici del truschino. Lo scopo

delle misure di quota è quello di determinare la costante di flessione una volta noti i pesi

poggiati sul cavaliere; utilizzeremo quindi la relazione

hi = h0 − c · Pi

(9)

dove h0 è la quota a cavaliere scarico ed hi la quota corrispondente ad un peso Pi sul

cavaliere. Tale relazione di proporzionalità è valida finché le deformazioni subite dalla

sbarretta si mantengono entro la regione di proporzionalità (v. Fig.2) che è a sua volta contenuta nella regione elastica. Potremo verificare di non essere usciti dalla regione

elastica misurando la quota a cavaliere scarico dopo ogni misura con cavaliere carico, verificando cosı̀ il ritorno della sbarretta nella configurazione iniziale entro l’incertezza di

misura sulle quote.

La misura finale della costante di flessione sarà quindi determinata graficamente stando

attenti a prendere in considerazioni solo le quote per le quali la relazione (9) è verificata

(si tenga infatti conto che la regione di proporzionalità è ridotta rispetto a quella di elasticità).

Dalle misure dirette di a, b ed L si potrà infine ottenere la misura indiretta di E. Lasciamo allo studente il compito di determinare la relazione di propagazione delle incertezze

sperimentali di a, b, L e c su E.

4

La misura del modulo di scorrimento

La misura del modulo di scorrimento viene realizzata tramite lo studio del moto di un

pendolo di torsione. Un pendolo di torsione è costituito da un filo che presenta elasticità

di torsione sospeso per un estremo ad un sostegno rigido; all’altro estremo è attaccato un

corpo, detto equipaggio mobile, in modo che il filo coincida con un suo asse permanente

di rotazione (v. Fig.9). Se ruotiamo l’estremo libero del filo di un angolo θin rispetto a

tale asse, il filo reagisce con un sistema di forze equivalente ad un momento di forze diretto

lungo tale asse e di modulo dato dalla (6), se la deformazione applicata si mantiene entro

la regione di proporzionalità. Ciò imporrà un limite all’angolo di rotazione iniziale che,

per fili metallici, può esser espresso nella forma

θin ≤

L σG

L

· αmax = ·

r

r G

(10)

dove L e r sono la lunghezza ed il raggio del filo, G la costante di scorrimento del materiale

di cui è costituito il filo e σG il valore limite dllo sforzo specifico tangenziale. Una stima

di σG /G può essere ricavata dal rapporto σe /E della tabella di pag. 6.

Se a questo punto lasciamo il pendolo libero partendo da questa posizione iniziale, il

pendolo si muoverà sotto l’effetto della sola presenza della forza di reazione elastica del

11

filo, se tralasciamo per il momento il contributo dovuto alla resistenza dell’aria. Il moto

dell’equipaggio sarà quindi descritto dalla equazione differenziale

Iem θ̈ = Me = −ct θ

(11)

dove Iem è il momento d’inerzia del pendolo rispetto all’asse individuato dal filo, Me è il

modulo del momento di forze di reazione elastica del filo e ct è la cosidetta costante di

torsione del filo, data, in base alla (6), da

ct =

π

r4

G

2

L

(12)

La soluzione della (11) è data dall’equazione oraria

θ(t) = A · cos(ωt + β)

(13)

p

dove A e β dipendono dalle condizioni iniziali e ω = ct /Iem (talvolta detta pulsazione

del moto). Se si impone a t = 0 → θ(0) = θin e θ̇(0) = 0 allora si ricava A = θin e β = 0.

Il moto risulta quindi periodico con periodo

r

Iem

2π

T =

= 2π

(14)

ω

ct

La misura del periodo di oscillazione, unita alla conoscenza di Iem , permetterebbe quindi la

misura indiretta della costante di torsione del filo ct e quindi della costante di scorrimento

del materiale di cui è costituito il filo.

La presenza dell’aria modifica l’equazione di moto (11) aggiungendo a secondo membro un

termine proporzionale alla velocità angolare −µθ̇. Imponendo le stesse condizioni iniziali

del caso precedente, l’equazione oraria si modifica in

µ

θ(t) = θin · e−( 2Iem )t cos(ω 0 t)

(15)

p

con ω 0 = ω 2 − (µ/2Iem )2 = 2π/T 0 , nuova pulsazione. Si ha quindi un moto oscillatorio

smorzato con pulsazione (e periodo di oscillazione) diversa rispetto a quella ottenuta in

assenza della resistenza dell’aria. Per risalire al valore di ω, e quindi di ct , dovremo

misurare il termine −µ/2Iem : a tal fine si potrebbe misurare l’ampiezza di oscillazione

in corrispondenza di tn = nT 0 ; riportando in grafico il logaritmo naturale dei valori

θ(tn ) in funzione di t si otterrebbe un andamento lineare il cui coefficiente angolare è

proprio il termine cercato −µ/2Iem . In generale la resistenza dell’aria produce una piccola

variazione nel periodo di oscillazione; sarà cura dello studente verificare se tale variazione

è significativa rispetto all’incertezza di misura sui periodi di oscillazione.

Supponendo di aver verificato che la variazione del periodo di oscillazione dovuta alla

resistenza dell’aria è trascurabile rispetto all’incertezza di misura, potremo determinare

la costante di torsione del filo utilizzando la (14) se già conosciamo Iem . Se cosı̀ non è,

potremo utilizzare un corpo di momento di inerzia noto (un anello metallico nel nostro

caso) e misurare un secondo periodo di oscillazione dopo aver posizionato il corpo sul

12

Figura 9:

Figura 10:

pendolo di torsione (v. Fig.10), avendo cura che il filo individui sempre un asse permanente

di rotazione del sistema totale. Ricordando infatti che il momento d’inerzia Ian di un

anello, rispetto all’asse di simmetria passante per il suo centro di massa ed ortogonale al

piano dell’anello, è dato da

1

· man · (ri2 + re2 )

(16)

2

dalla misura della sua massa man , del raggio interno ri e di quello esterno re è possibile

ottenere una misura indiretta di Ian . Inoltre il periodo di oscillazione dell’apparato di

Fig.10 può essere espresso nella forma

r

Iem + Ian

T2 = 2π

(17)

ct

Ian =

che abbinata alla (14) dà

ct = 4π 2

T22

Ian

− T2

(18)

e inoltre

Iem

Ian · T 2

= 2

T2 − T 2

(19)

permettendo cosı̀ la misura indiretta di ct (e Iem ).

La misura del raggio del filo e della sua lunghezza fornirà infine, tramite la (12), la misura del modulo di scorrimento G. L’applicazione delle usuali formule di propagazione

13

dell’incertezza permetterà poi di determinare anche l’incertezza di misura sulle grandezze

misurate indirettamente.

Concludiamo infine con alcune osservazioni operative sulle misure sopra riportate:

• Nelle misure dei periodi di oscillazione il maggior contributo ∆τ all’incertezza sarà

dovuto ai riflessi dello sperimentatore (tipicamente ∆τ ' 0.1 s); per ridurre al

minimo la loro influenza potremo misurare anziché il singolo periodo di oscillazione

il tempo relativo a N periodi, distribuendo cosı̀ l’incertezza assoluta ∆τ su più

periodi e migliorando di conseguenza l’incertezza sul singolo periodo di un fattore

N.

• Un’ulteriore fonte d’incertezza nella misura dei tempi è legata alla determinazione

degli istanti di inizio e fine misura. Questi sono infatti stabiliti dalla coincidenza della posizione istantanea dell’equipaggio mobile con un riferimento fisso da noi

appositamente prescelto. Dalla relazione del moto angolare dell’equipaggio mobile

abbiamo che ∆t = ∆θ/ω; ∆θ è circa costante durante la misura (dipende dall’abilità

dello sperimentatore nello stabilire il traguardo per la sovrapposizione dell’equipaggio mobile con il riferimento fisso) e avremo un minimo in ∆t quando ω sarà massima.

Stabiliremo quindi il riferimento fisso in corrispondenza della posizione dell’iniziale

equilibrio statico del sistema, quando cioè avremo la massima ω del moto.

• Abbiamo detto che nella configurazione di misura riportata in Fig.10 il filo deve

individuare un asse permanente di rotazione del sistema totale. Ciò implica che

l’anello deve essere posizionato sull’equipaggio mobile in modo tale che l’eventuale

distanza ∆d tra l’asse del filo e il centro di massa dell’anello dia un contributo (pari

a man · (∆d)2 ) al momento d’inerzia totale del sistema trascurabile rispetto alla sua

incertezza di misura e, in particolare, rispetto all’incertezza con cui è stato misurato

Ian . Lasciamo allo studente la determinazione dell’accuratezza con cui deve essere

posizionato l’anello.

14