Esempio applicativo: Controllo qualità dei componenti in

lamiera stampata

Tecniche di misurazione ottica 3D e software d‘analisi per

il controllo qualità di componenti in lamiera stampata

Sistema di misura: ATOS

Parole chiave: stampaggio lamiera, ritorno elastico, rifilatura, schema dei fori,

profili, calibri di misura

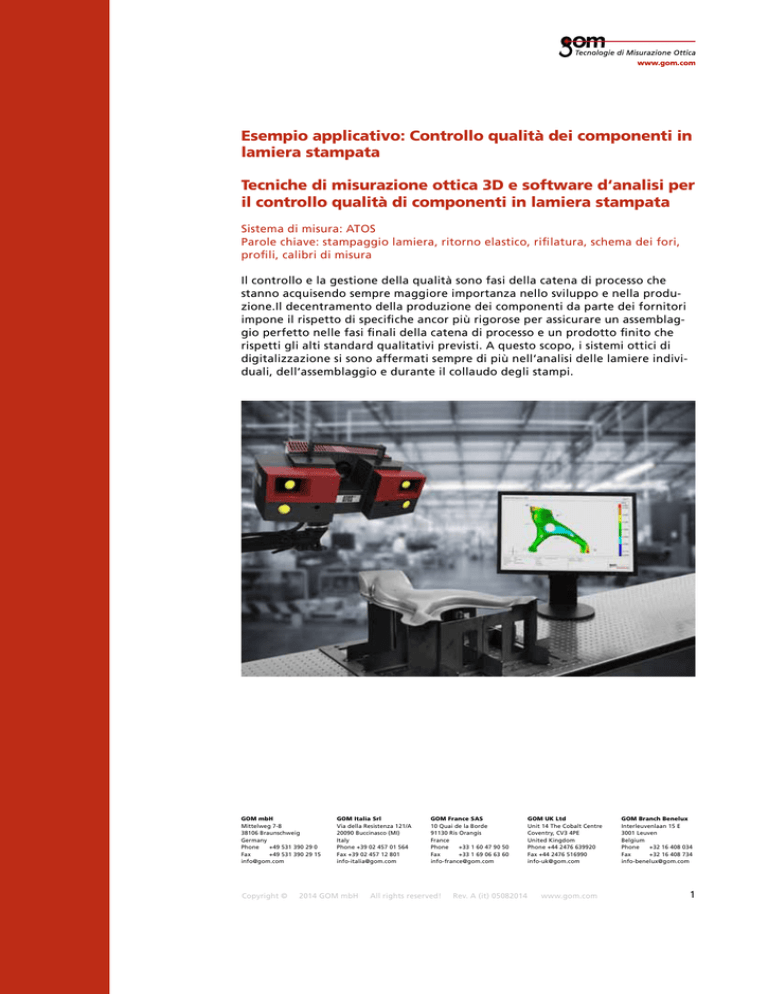

Il controllo e la gestione della qualità sono fasi della catena di processo che

stanno acquisendo sempre maggiore importanza nello sviluppo e nella produzione.Il decentramento della produzione dei componenti da parte dei fornitori

impone il rispetto di specifiche ancor più rigorose per assicurare un assemblaggio perfetto nelle fasi finali della catena di processo e un prodotto finito che

rispetti gli alti standard qualitativi previsti. A questo scopo, i sistemi ottici di

digitalizzazione si sono affermati sempre di più nell‘analisi delle lamiere individuali, dell‘assemblaggio e durante il collaudo degli stampi.

GOM mbH

Mittelweg 7-8

38106 Braunschweig

Germany

Phone

+49 531 390 29 0

Fax

+49 531 390 29 15

[email protected]

Copyright ©

GOM Italia Srl

Via della Resistenza 121/A

20090 Buccinasco (MI)

Italy

Phone +39 02 457 01 564

Fax +39 02 457 12 801

[email protected]

2014 GOM mbH

GOM France SAS

10 Quai de la Borde

91130 Ris Orangis

France

Phone

+33 1 60 47 90 50

Fax

+33 1 69 06 63 60

[email protected]

All rights reserved!

Rev. A (it) 05082014

GOM UK Ltd

Unit 14 The Cobalt Centre

Coventry, CV3 4PE

United Kingdom

Phone +44 2476 639920

Fax +44 2476 516990

[email protected]

www.gom.com

GOM Branch Benelux

Interleuvenlaan 15 E

3001 Leuven

Belgium

Phone

+32 16 408 034

Fax

+32 16 408 734

[email protected]

1

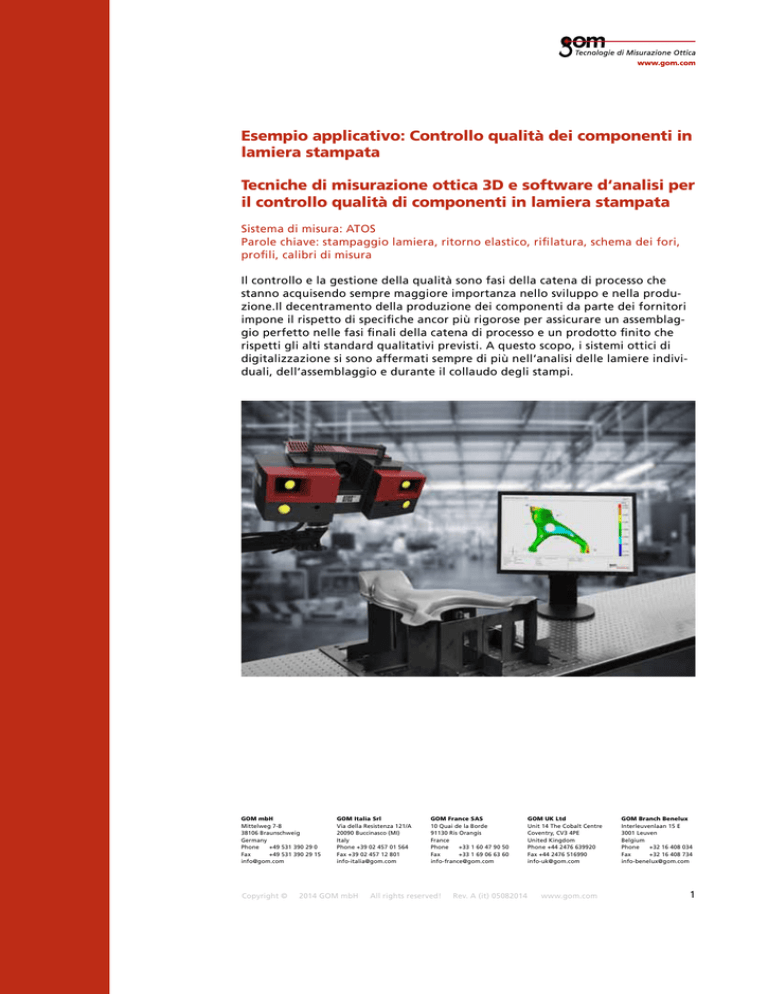

Esempio applicativo: Controllo qualità dei componenti in

lamiera stampata

Tecniche di misurazione ottica 3D e software d‘analisi per

il controllo qualità di componenti in lamiera stampata

Sistema di misura: ATOS

Parole chiave: stampaggio lamiera, ritorno elastico, rifilatura, schema dei fori,

profili, calibri di misura

Tecnologie di misurazione ottica 3D

In passato, le parti in lamiera stampata erano analizzate da sistemi di misura

tattile solo in poche aree della superficie a causa dei limitati tempi riservati

all’analisi. Le nuove tecnologie di misurazione ottica 3D, invece, sono in grado

di acquisire la geometria completa della superficie del componente utilizzando

una nuvola di punti ad alta risoluzione. (Fig. 1)

Fig. 1: Tecnologia di misurazione

ottica 3D a superficie intera, acquisizione della geometria completa

del componente (rete STL), schema

dei fori (fori, tagli, ...) e profili

(rifilatura e ritorno elastico)

Il digitalizzatore 3D ATOS è una soluzione di misura robusta, rapida e precisa

utilizzata dalle maggiori aziende leader nel settore dei beni di consumo, aerospaziale e automobilistico come BMW, Audi e Volkswagen. ATOS unisce l’alta

qualità dei dati di misura con la flessibilità che lo rende adatto non solo alle

sale metrologiche ma anche nei reparti presse e negli ambienti di produzione

dei pezzi grezzi. Indipendente dalle dimensioni dell’oggetto da misurare, ATOS

fornisce precise coordinate 3D ed esegue una reportistica completa dei risultati

di misura e analisi.

Fig. 2: Misurazione ottica 3D

portatile, analisi del componente nell’ambiente produttivo.

Copyright ©

2014 GOM mbH

All rights reserved!

Rev. A (it) 05082014

www.gom.com

2

Grazie al riconoscimento guidato delle feature si ottengono dati di

misura certi

Fino a poco tempo fa, la misura di spigoli vivi richiedeva l’uso di macchine di

misura a coordinate poichè i sistemi di digitalizzazione ottica non garantivano

risultati adeguati. Grazie allo sviluppo completo e interno alla nostra azienda di

un software per il sensore, la misura e l’analisi, è stato possibile sviluppare un

approccio efficace e un workflow completo studiato appositamente per l’intero

processo di analisi della lamiera (Fig.3).

Fig. 3: Workflow GOM per l’analisi delle

parti in lamiera

ATOS consente la misura di feature comuni come lo schema dei fori, ma anche la

rifilatura e il ritorno elastico dei bordi grazie al “Guided Feature Measurement

Strategy” (Strategia di misura guidata delle features). Utilizzando le feature

da analizzare dopo averle estratte dal CAD, il software mostra all’utilizzatore,

ad esempio, le migliori posizioni che deve assumere il sensore per misurare in

modo ottimale un’apertura ad asola. Perfino gli spigoli vivi possono essere misurati con la precisione dei subpixel utilizzando algoritmi appositamente sviluppati.

Fig. 4: „Guided Feature Measurement Strategy“ per specifiche misurazioni di superfici,

schemi dei fori e bordi profilati.

Copyright ©

2014 GOM mbH

All rights reserved!

Rev. A (it) 05082014

www.gom.com

3

Dime e supporti

Le parti fisse possono essere misurate senza l’ausilio di dime o supporti usando ATOS, il digitalizzatore non a contatto, poiché l’allineamento dei dati di

misura con i dati CAD è guidato da punti RPS nel software d’analisi (Fig. 5). Se

un componente in lamiera viene digitalizzato a sè stante e dopo la sua installazione, le diverse deformazioni posso essere misurate e visualizzate. E’ possibile,

inoltre, effettuare un allineamento variabile grazie alla grande quantità di

dati, contribuendo ad una risoluzione più rapida dei problemi durante l’analisi

dell’assemblaggio (Fig. 6).

Fig. 5: Allineamento con i punti RPS nel software di analisi ATOS

Fig. 6: L’allineamento variabile dei componenti spesso contribuisce ad una risoluzione ancora più rapida dei problemi durante l’analisi dell’assemblaggio.

Per effettuare misurazioni di componenti staffati, le tecnologie di misurazione

non a contatto permettono di elaborare un sistema di fissaggio adattativo e in

questo modo risparmiare su costosi calibri. Ad esempio, una semplice dima di

sostegno è in grado di sostituire sei calibri per la misurazione e dato che può essere usata in parallelo per diverse parti, si riducono così lo spazio necessario allo

stoccaggio e i tempi di produzione.

Fig. 7: La tecnologia di misurazione ottica 3D consente l’utilizzo di un metodo di sostegno

adattativo che permette il risparmio di spazio e costi.

Copyright ©

2014 GOM mbH

All rights reserved!

Rev. A (it) 05082014

www.gom.com

4

Il software d’analisi GOM ATOS: un approccio completo dal piano di

misura fino alla misurazione e all’analisi

Il software d’analisi ATOS consente l’importazione dei formati CAD oltre ai piani

di misura tradizionali come Catia List, DMIS,... (Fig. 8). Inoltre, le feature per

l’analisi che sono già state aggiunte ai dati CAD possono essere inserite, come

ad e le tolleranze superficiali, profili, tolleranze di forma e posizione (Fig. 9).

Fig. 8: Importazione del piano

di misura nel software d’analisi

ATOS (DMIS)

Fig. 9: Importazione diretta della feature d’analisi

dal CAD al software d’analisi ATOS (tolleranze

superficiali)

Dopo l’allineamento, si può determinare la deviazione di ciascun punto dati rispetto al CAD. Usando i dati di misura della digitalizzazione, il software è quindi

in grado di fornire un’immagine 3D in scala cromatica che delinea le deviazioni

dell’intera superficie rispetto al CAD (Fig. 10). In questo modo le deviazioni

locali possono essere analizzate utilizzando le sezioni d’analisi (Fig.11).

Fig. 10: Obiettivo della scansione a superficie intera: la comparazione effettiva dei

dati di misura rispetto al CAD

Copyright ©

2014 GOM mbH

All rights reserved!

Fig. 11: Rappresentazione dettagliata

delle deviazioni utilizzando le sezioni

d’analisi con una soglia di tolleranza

Rev. A (it) 05082014

www.gom.com

5

Nel controllare i bordi, si può tracciare una differenza tra la deviazione normale

(ritorno elastico) e la deviazione tangenziale (finitura) (Fig.12). Oltre all’analisi

bidimensionale e la comparazione reale, la misura della rifilatura, del ritorno

elastico e dello schema dei fori può essere analizzata con il sistema per i bordi

ripiegati e per il Gap & Flush (giochi e interstizi) (Fig. 13 - 15).

Fig. 12-15: Analisi della finitura e del ritorno elastico, profilo CAD, analisi degli schemi dei

fori, controllo di un bordo ripiegato.

I risultati della misura possono essere trasferiti nei report con una configurazione personalizzabile. In aggiunta alle immagini, tutti i valori possono essere

esportati in tabelle, in formato Word, Excel o HTML (Fig. 16).

Fig. 16: Configurazione dei report di misura e analisi in formato tabella e cartaceo.

Copyright ©

2014 GOM mbH

All rights reserved!

Rev. A (it) 05082014

www.gom.com

6

Oltre a tutto ciò, l’ATOS 3D Viewer gratuito supporta l’utilizzo simultaneo dei

dati di misura di coordinate 3D e la loro analisi. Tutti i dati di misura 3D e i risultati dell’analisi sono disponibili in un file compresso per lo scambio e il successivo utillizzo da parte di colleghi e clienti (Fig. 17).

Sessione di ATOS Viewer

Tutti i dati 3D e i risultati

dell‘analisi disponibili per lo

scambio e ulteriori analisi

ATOS 3D Viewer gratuito

Clienti e colleghi

Fig. 17: Configurazione dei report di misura e analisi in formato tabella e cartaceo.

Celle di misura automatizzate: sicurezza di processo e analisi del trend

Celle d’analisi flessibili e automatizzate possono essere realizzate in combinazione con robot, tavole rotanti e unita di posizionamento lineare (Fig. 18). La

missurazione a superficie intera dei componenti consente di emettere una semplice valutazione di GO/NO GO, mostrando inoltre il corso delle deviazioni per

una rapida analisi dei processi (Fig.19). Tutto ciò si risolve in un rilevamento preventivo dei potenziali problemi così da operare una correzione tempestiva dei

processi con dei costi di produzione ridotti e un controllo qualità più efficiente.

Fig. 18 e 19: Le celle di misura automatizzate per le misurazioni associate alla produzione in serie contribuiscono alla riduzione degli scarti e dei tempi di rilavorazione grazie

all’analisi di processo (PCS) e alla risoluzione mirata dei problemi.

Tecnologie di misurazione ottica 3D: un vantaggio significativo per il

settore dello stampaggio lamiera

Le aziende che si affidano alle tecnologie di misurazione ottica traggono vantaggio da tempi di produzione e di avvio ridotti. Queste rimangono competitive

poiché aiutano i clienti ad andare dall’idea al prodotto finito in meno tempo, ottimizzare i processi produttivi e minimizzare gli scarti nel corso della produzione.

Riguardo alle celle di misura, il vantaggio risulta significativo grazie all’approccio

completo di un unico sistema che comprende l’hardware per la misura e un software per l’analisi, oltre che al training e ad un supporto affidabile.

Copyright ©

2014 GOM mbH

All rights reserved!

Rev. A (it) 05082014

www.gom.com

7