SEPARAZIONE

GAS-SOLIDO

1 Introduzione

Le operazioni unitarie di separazione gas-solido rispondono ad una serie di esigenze

dell'industria chimica:

- raccolta di prodotti polverulenti;

- recupero di prodotti economicamente significativi;

- miglioramento della qualità e della purezza dei prodotti;

- salvaguardia delle apparecchiature (ad esempio filtrazione dell'aria in ingresso ai

motori).

Accanto a queste funzioni, la separazione gas-solido svolge un ruolo importante nel

controllo dell'inquinamento atmosferico da particolato. La tabella seguente mostra le

principali fonti di particolato e le relative emissioni annue:

1

La riduzione delle emissioni potrebbe essere ottenuta agendo direttamente sui processi

produttivi, ma nella stragrande maggioranza dei casi si preferisce adottare degli impianti

di abbattimento, anche se questi hanno costi piuttosto significativi (nell'ordine delle

centinaia di milioni per 10000 m3 di aria trattata)

1.1 Classificazione delle particelle e metodi di separazione

Il parametro fondamentale di classificazione delle particelle solide ai fini della loro

separazione dalla corrente gassosa è il loro diametro. Il diametro considerato è quello

equivalente, cioè il diametro della sfera avente la stessa massa della particella in

questione. Sulla base di questo parametro le particelle si dividono in:

- fumi (<m): si formano per processi di combustione, evaporazione e successiva

condensazione;

- polveri (>m): si formano per azione meccanica; la distribuzione dei diametri è

piuttosto dispersa e dipende dal tipo di azione meccanica.

La granulometria determina il comportamento dinamico delle particelle e quindi la

scelta del metodo di separazione in grado di garantire l'efficienza di abbattimento

desiderata, come mostrato dalla tabella alla pagina seguente.

La separazione di una particella dal flusso gassoso richiede l'applicazione di una forza

che produca un moto diverso da quello del gas e un tempo di ritenzione del gas

sufficiente affinché la particella migri sulla superficie di raccolta. Il tipo di forza

applicata distingue le differenti tipologie di separatori:

- MECCANICI: sfruttano forze di natura meccanica (gravitazionali e inerziali).

Appartengono a questa categoria i cicloni e le camere di calma;

- ELETTROSTATICI: sfruttano forze di tipo elettrostatico associate ad un campo

elettrico;

- A SETTO FILTRANTE: combinano un'azione di " setaccio " basata sulle dimensioni

delle particelle, ad un'azione di tipo inerziale legata all'urto

delle particelle contro le fibre del setto.

Tutti questi meccanismi possono essere resi più efficaci per umidificazione della

corrente da trattare: si creano, infatti, delle particelle solido-liquide aventi dimensioni,

2

3

massa e conduttività superiori alle particelle originarie. Questo procedimento può però

creare problemi di intasamento nei sistemi a detto filtrante.

4

Si definisce EFFICIENZA di separazione il rapporto:

Ce Cu

Ce

dove Ce rappresenta la concentrazione delle polveri in ingresso e Cu quella in uscita.

Si può anche definire una PERMEANZA del sistema come:

1

tale parametro è utile per determinare la permeanza totale, e di conseguenza l’efficienza,

di più operazioni in serie. Si ha infatti:

tot 1 2..........n

La tabella seguente mostra un confronto fra le efficienze dei vari metodi di separazione:

5

1.2 Moto di una particella in un gas

Una particella in una corrente gassosa è sottoposta alle forze:

-

gravità

-

attrito

-

trascinamento o inerzia

-

spinta di Archimede, che viene solitamente trascurata perché l’ambiente è aria

(bassissima densità-1000 volte più piccola di quella della particella).

La forza di attrito è esprimibile come:

F Cd

2

Dp

2

4

v u v u

dove:

- (Dp2/4) rappresenta la sezione della particella;

-

è la densità del mezzo (aria);

-

v è la velocità della particella;

-

u è la velocità dell’aria;

-

(v-u) rappresenta la velocità relativa della particella rispetto all’aria;

-

Cd è il coefficiente di attrito.Questo è una funzione del numero di Reynolds

(Re=|v-u|D/).

Esistono varie espressioni empiriche per Cd da cui si ottiene in regime newtoniano

Cd=0.4 e per moto laminare (viscoso) Cd=24/Re. È importante aver considerato nella

definizione di Re la velocità relativa perché questo ci consente di trattare tutti i moti

come laminari (anche ad esempio nei cicloni).

Per caratterizzare il moto di una particella bisogna considerare anche altri fattori:

-

moti browniani;

-

forma delle particelle.

6

1.2.1 Moti browniani

L’aria è costituita da molecole;la distanza media che le molecole percorrono prima di

scontrarsi è detta libero cammino medio ed è calcolabile come:

M

I 8 R T

dove:

-

I è una costante pari a 0.499;

-

<u>=(8RT/M)1/2 è la velocità molecolare media in accordo con la teoria cinetica;

-

e sono viscosità e densità dell’aria.

In condizioni standard (25oC e 1 atm) vale circa 0.0667 m, valore che può subire

correzioni al variare della temperatura.

Se le particelle hanno dimensioni superiori a si muovono nel fluido come fosse un

mezzo continuo;se le dimensioni sono comparabili o addirittura minori di , le particelle

tendono a collidere con le molecole d’aria e a scivolare tra queste. Si ha quindi un moto

di tipo slip flow. Per distinguere i vari tipi di moto si usa il numero di Knudsen, definito

come:

Kn=2/Dp

Si possono quindi avere tre diverse situazioni:

- Kn>10

regime di slip flow;

- 0.1<Kn<10

regime di transizione;

- Kn<0.1

il mezzo può essere trattato come continuo.

Si tiene conto di questo fenomeno introducendo il fattore di Cunningham ( C ):

.

110

C 1 Kn 1257

.

0.400 exp

Kn

2

Cd Dp

v u v u

F

C 2 4

7

1.2.2 Forma delle particelle

Sinora abbiamo preso in considerazione particelle sferiche, in realtà difficili da

incontrare. Le diverse forme possono far variare sensibilmente la forza di attrito. È

quindi necessario introdurre un fattore di forma ( che tenga conto di questo fenomeno

modificando così l’espressione della forza di attrito.

C

F d

C

2

De , p 2

v u v u

4

con:

De , p 3

6 V p

diametro equivalente della particella (diametro della sfera con ugual volume).

Per esistono espressioni empiriche, comunque si è visto che varia fra 0.906 e 0.67.

Siamo ora in grado di scrivere l’equazione di bilancio delle forze agenti sulla particella

(trascuriamo per semplicità C e ):

Dp

Dp

D3

dv

F m a

p Cd

v u v u

p g

6

dt

2

4

6

2

3

Dove al primo membro compare il prodotto ‘ma’, il primo termine al secondo membro è

la forza di attrito e il secondo termine al secondo membro è la forza peso.

Si possono considerare diverse situazioni di moto:

-

se la particella cade in aria calma (u=0) la sua velocità è pari alla sola vy (v=vy).

Ricordando che in moto laminare Cd=24/Re l’equazione del moto diventa:

dv

24 1 6 v 2

18

g

v g

dt

Re 2 D p 4 p

p Dp 2

8

Il termine 18pDp2 ha le dimensioni di t-1. Ne indichiamo l’inverso con e lo

chiamiamo tempo di rilassamento; l’espressione diventa:

dv

v

dv

dt

g

dt

g v

integrando tra:

t 0 t t

v 0 v v s,t

si ottiene la velocità di sedimentazione

t

v s ,t g 1 exp

Per t>>, cioè quando il transitorio è esaurito, vs,t=g.

Se la particella si muove in un condotto possiamo scomporre l’equazione vettoriale del

moto nelle sue componenti orizzontali e verticali ottenendo due equazioni scalari:

dv x

v u

x x

dt

dv y

dt

v y uy

Poiché l’aria si muove in un condotto abbiamo:

uy 0

u x cos t

Questo porta all’integrazione seguente:

9

g

t

t

v x ,t v x (0) exp u x 1 exp

t

t

v y ,t v y (0) exp g 1 exp

che a transitorio esaurito (t>>) diventa:

vx=ux

vy=g=vs

cioè la particella viaggia nella direzione del flusso alla stessa velocità del flusso e cade

con velocità pari alla v di sedimentazione.

Possiamo ora applicare questo modello del moto di una particella in un flusso d’aria al

dimensionamento dei separatori gravitazionali.

10

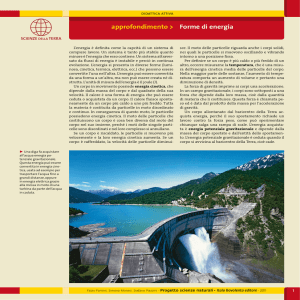

2 CAMERE DI CALMA O SEDIMENTATORI

2.1 Generalità:

Sono il metodo più semplice ed economico per raccogliere le polveri. Si utilizzano con

granulometrie piuttosto grossolane (>10m) e consistono in una camera in cui si riduce

la velocità del gas (allargando la sezione di passaggio) per rendere possibile alla polvere

di rallentare e depositarsi per azione della gravità. Si tratta quindi di lunghe camere

vuote, orizzontali e rettangolari, con un condotto di ingresso ed uno di uscita.

Il gas arriva all’imbocco della camera con una certa velocità; per effetto

dell’allargamento della sezione tale velocità diminuisce (al limite si annulla) e la

particella sospesa nella corrente cade descrivendo una traiettoria parabolica (vedi

figura).

I separatori gravitazionali non si possono utilizzare per particelle più piccole di 10 m

perché le dimensioni della camera diverrebbero eccessive.

2.2 Dimensionamento:

Il problema può essere studiato utilizzando due modelli: PFR o CSTR.

Il dimensionamento è necessario per far sì she il tempo impiegato dalla particella più

sfavorita per percorrere H (altezza della camera) sia minore del tempo necessario per

percorrere L (condizione necessaria per la sedimentazione). La figura alla pagina

seguente mostra l’influenza di fattori quali la posizione del punto di ingresso, la velocità

del flusso gassoso e le dimensioni delle particelle, sul tempo di separazione.

11

Nel modello PFR si ritiene che tutte le particelle con lo stesso diametro sedimentino con

la stessa velocità costante e che non esista alcun meccanismo che ridistribuisca le

particelle nell’intero volume (vedi figura).

Nella parte superiore avremo una concentrazione di particelle nulla, mentre scendendo

verso il basso si ha una concentrazione C, funzione del tempo, dovuta al movimento ‘a

pistone’ dall’alto verso il basso. L’equazione descrittiva di questo fenomeno è:

12

d ( A y C0 )

dy

A C0

v s (t ) A C0

dt

dt

dove A è l’area di base della camera.

Semplificando e integrando si ottiene:

y

H

dy v s dt y H t v s

t

0

Si può definire la concentrazione media:

Ca

A y C0

C0

Vtot

t vs

1

H

Dove vtot è il volume totale della camera, pari a AH.

Il limite di questo modello è che per t=H/vs si ottiene Ca=0, cioè si potrebbero far

sedimentare tutte le particelle (cosa in realtà impossibile).

Con questo modello si riesce quindi a definire l’altezza H (e di conseguenza il volume

della camera) necessaria per ottenere una determinata concentrazione. Si può esprimere

il rendimento come:

C0 Ca

t vs

C0

H

Poiché vs dipende solo dalla particella, i parametri su cui agire sono solo t e H:

t=L/ux

è il massimo tempo a disposizione di una particella, con ux velocità di

trascinamento del fluido in direzione orizzontale.

Sostituendo:

L vs

H ux

13

Si osserva che la camera deve essere lunga (L), bassa (H) e larga (perché questo fa

diminuire ux.

Il modello CSTR si applica a miscele contenenti particelle di piccole dimensioni: in

questo caso non tutte le particelle hanno massa sufficiente a farle precipitare nel tempo

di permanenza nella camera, per cui restano in sospensione e si ammette che si

distribuiscano uniformemente nell’intero volume della camera, con C variabile nel

tempo (vedi figura).

L’equazione descrittiva è:

V

Ca

dC

v s A C

dt

t vs

C0 exp

H

La diminuzione di C è esponenziale e quindi non si giunge mai a zero.

Il rendimento è:

t vs

C0 C0 exp

H

t vs

1 exp

C0

H

Sostituendo il tempo massimo a disposizione di una particella tmax=L/ux si ottiene:

1 exp

14

L vs

H ux

La camera deve quindi essere lunga, bassa e larga.

Il modello CSTR sottostima le capacità di separazione della camera di calma, quindi è

più aderente alla realtà per particelle molto piccole (difficili da separare). Il PFR invece

sovrastima la capacità per cui è applicabile alla separazione di particelle grossolane.

Se il problema non è di progetto ma di verifica è sufficiente confrontare il tempo di

attraversamento L/vx con il tempo di sedimentazione H/vs: se L/vx>H/vs la verifica è

positiva.

15

3 SEPARATORI A SETTO FILTRANTE

3.1 Generalità:

Sono considerati il mezzo più efficace per l’abbattimento di inquinanti solidi in correnti

gassose: manifestano infatti un’ottima efficienza di separazione anche per particelle con

<1m. Come dice il nome stesso, utilizzano un setto filtrante realizzato in tessuto (di

fibre naturali o sintetiche, come illustreremo in seguito) e la separazione avviene per

‘effetto setaccio’, ma soprattutto per impatto delle particelle sulle fibre.

Il sistema è in generale formato da una batteria di maniche in tessuto, ciascuna infilata

su una griglia di sostegno. L’aria viene alimentata dal basso, con velocità dell’ordine di

0.6-1.2 m/min, attraversa il filtro dall’interno verso l’esterno e viene scaricata,

purificata, dall’alto (vedi figura).

16

Le particelle solide, intercettate dal filtro, si depositano sulla superficie interna

formando un pannello che si ispessisce progressivamente. Tale pannello diventa il

mezzo filtrante effettivo e determina un progressivo miglioramento dell’efficacia di

separazione. Per questo motivo i filtri a manica necessitano di un certo periodo di

‘preparazione’, durante il quale si forma un primo strato di polvere sulle fibre e si

raggiunge un sufficiente livello di efficienza: per i tessuti naturali (cotone o lana) sono

sufficienti alcuni minuti; per quelli sintetici possono servire alcune ore, in quanto le loro

fibre presentano in genere superfici molto lisce.

3.2 Efficienza:

Per quanto riguarda l’efficienza si può definirel’efficienza di cattura della singola fibra:

Stk

f

Stk 0.85

2 .2

dove Stk è il numero di Stokes, definito come:

v Dp 2

Stk

18 D f

ed equivale al numero di Reynolds per il moto di particelle in un fluido, in presenza di

altri corpi. Df è un'appropriata dimensione lineare fissata (in questo caso il diametro di

una fibra).

Si definisce inoltre un’efficienza totale:

tot R I D DR

dove:

17

R

2 ( R 1) ln( R 1) ( R 1)

2 Ku

1

R 1

è l’efficienza di intercettazione, con:

R

Dp

Df

( f f )2

1

Ku ln( f f ) 0.75 f f

2

4

in cui Ku è il fattore di Kuwabara

e ff rappresenta la frazione in volume di fibre solide nel mezzo filtrante (indice di quanto

è fitta la trama).

I J

Stk

2 ( Ku) 2

è l’efficienza di impatto , con J=f(ff , R). Esistono tabulazioni per J/Ku a vari R e ff .

D

2

Pe 0.67

è l’efficienza di diffusione del particolato, con Pe=DfU0/D, in cui Df è il diametro della

fibra, U0 è la velocità di approssimazione al filtro e D è il coefficiente di diffusione della

particella in aria (D=kTC/2Dp).Nella definizione del coefficiente di diffusione k è la

costante di Boltzmann, mentre C è il coefficiente di Cunningham; in generale si

considera significativo D solo per piccoli Dp.

DR

1.24 R 0.67

Ku Pe

tiene conto contemporaneamente della diffusione e dell’intercettazione per impatto e

vale per Pe>100. In definitiva:

18

R=f(Dp,ff)

I=f(Dp,ff)

D=f(Df,U0)

DR=f(Dp,ff,U0,Df)

Graficamente si ha:

Si vede quindi che per particelle con Dp>1m la separazione è praticamente completa.

Ingrandendo la regione con 0<Dp<0,3m si nota che in realtà l’andamento è il seguente:

Si manifesta cioè un sensibile aumento dell’efficienza di separazione delle particelle con

Dp<0,2m. Questo si spiega se si considera che tali particelle sono caratterizzate da moti

di tipo browniano, per cui nel loro moto disordinato possono facilmente impattare

contro le fibre del filtro perdendo gran parte della loro energia cinetica e depositandosi.

L’efficienza di separazione per le basse granulometrie dipende sensibilmente anche

dalla velocità di approssimazione del gas al filtro (U0) e dal diametro della fibra: per

19

avere buona separazione di particelle sottili servono basse velocità di approssimazione

al filtro; all’aumentare di Df peggiora l’efficienza sulle basse granulometrie.

3.3 Dimensionamento:

Il sistema può essere studiato come un PFR:

Definisco:

Porosità=(1-ff)=A’/A0

dove: A0=sezione tubo

A’=area libera di passaggio

Ff=frazione di fibre solide nel mezzo filtrante

La velocità di attraversamento del filtro risulta:

U

U0

Q

A'

1 f f

Prendo come unità di volume quella che contiene un’unica fibra lunga Lf:

ff

Df 2

4

20

Lf

Il bilancio di materia sul filtro, per unità di volume, risulta:

CUA’=(C+dC)UA’+CUDfLff(A0dx)

dove:

- DfLf=sezione d’impatto della particella sulla fibra;

-

il secondo termine a secondo membro rappresenta il solido depositato sul filtro;

-

gli altri due termini sono il flusso materiale a monte e a valle del filtro, per unità di

volume;

-

f=efficienza di rendimento di separazione della singola fibra.

Si ottiene:

dCUA’= -CUDfLff(A0dx)

D f L f f A0 dx

dC

C

A'

ma:

A0

1

A' 1 f f

4 f f

Lf

Df 2

quindi:

dC

f

C

ff

1 f f

Integriamo con le condizioni:

21

4

dx

D f

x0

C C0

xH

C Cout

ff

4

dx

f

C 0

0

1 f f D f

f f 4 H

Cout

exp f

C0

1 f f D f

f f 4 H

C

1 out 1 exp f

C0

1 f f Df

C out

tot

dC

C

H

3.4 Perdite di carico:

Le perdite di carico possono essere scomposte in due termini: un primo termine,

costante, legato alle perdite nell’attraversamento del filtro vero e proprio; un secondo

termine, variabile nel tempo, legato all’attraversamento del pannello di polvere, il cui

spessore non è costante.

Si può scrivere, per unità di superficie filtrante:

dP/dx= -CU

dove:

-

C=costante

-

=viscosità del mezzo

-

U=velocità di attraversamento

ne segue:

Ptot= -C1UH-C2UL(t)

in cui H è lo spessore del filtro e L(t) è lo spessore del pannello.

22

Graficamente:

Le perdite di carico quindi tenderebbero a salire sempre più, fatto ovviamente non

conveniente per il processo. Si deve dunque provvedere ad una pulizia delle superfici

filtranti che permetta un passaggio sufficientemente agevole al gas. Il sistema presenta

quindi un profilo discontinuo delle perdite di carico, con bruschi abbassamenti in

corrispondenza delle operazioni di pulizia:

23

In realtà con la pulizia non si riesce a ristabilire il valore iniziale delle P perché una

certa quantità di polvere viene trattenuta dalle fibre. Questo fatto non è comunque

dannoso in quanto, come già visto in precedenza, un certo spessore di polveri iniziale è

necessario a garantire una buona efficienza.

La pulizia può essere effettuata essenzialmente in tre modi:

-

scuotimento meccanico: richiede apposite strutture meccaniche e comporta

un’interruzione del funzionamento del sistema, per cui in genere è applicato solo ad

impianti di piccole dimensioni;

-

lavaggio in controcorrente: può essere condotto su una sezione dell’impianto mentre

la restante è operativa; comporta però la necessità di sovradimensionare il sistema

tenendo conto anche della portata di aria di controlavaggio, che dovrà a sua volta

essere filtrata;

-

scuotimento mediante un ‘pulse’di aria compressa: comporta l’immissione di una

quantità minima di aria e si può applicare ad una sezione per volta, in modo da avere

comunque un certo numero di maniche sempre operative: in questo modo la

discontinuità delle perdite di carico globali è meno accentuata.

24

La polvere che si stacca dai filtri viene raccolta sul fondo dell’impianto e allontanata

periodicamente.

Per impianti che debbano lavorare in continuo si dovrà tenere conto, per il calcolo

dell’area filtrante da installare, della frazione di maniche che in ogni istante si trova in

fase di rigenerazione:

A=Atot-Arig

3.5 Tipi di maniche:

Le maniche possono essere realizzate con fibre naturali (cotone o lana) o con fibre

sintetiche (Nomex, Teflon, fibra di vetro). Sono lunghe in genere fino a 6-10m e hanno

diametri fino a 200-300mm.

I vari materiali si differenziano essenzialmente in base a tre parametri fondamentali:

-

resistenza alla temperatura;

-

resistenza ad acidi e basi;

-

resistenza meccanica.

Il comportamento dei diversi materiali è il seguente:

COTONE:

- poco resistente alle alte temperature (max 80oC);in genere si usa a T ambiente;

-

non resiste agli acidi;

-

resiste bene alle basi;

-

ha ottima resistenza meccanica;

25

-

è il meno costoso.

LANA:

-

max T di utilizzo 90oC;

-

resiste bene agli acidi;

-

resiste male alle basi;

-

ha resistenza meccanica peggiore rispetto al cotone.

NOMEX:

-

resiste bene fino a 170oC (può arrivare a 200oC);

-

buona resistenza agli acidi;

-

ottima resistenza alle basi;

-

ottima resistenza meccanica;

-

è il più usato industrialmente, anche se ha costi di un ordine di grandezza superiori

rispetto al cotone.

TEFLON:

-

resiste fino a 250oC;

-

ha ottima resistenza ad acidi e basi; ha buona resistenza meccanica.

FIBRA DI VETRO:

-

può lavorare fino a 280-290oC;

-

ha ottima resistenza ad acidi e basi;

-

ha scarsissima resistenza meccanica;

-

è molto costosa.

In pratica lana e cotone hanno scarso impiego a livello industriale a causa della loro

limitata resistenza alla temperatura: questo infatti imporrebbe un forte raffreddamento

dei fumi con conseguenti problemi di condensazione dell’umidità e impaccamento del

pannello di polvere. Infatti se si considerano ad esempio i fumi uscenti da un forno

elettrico da acciaieria, questi contengono una certa frazione di umidità derivante dalla

frazione organica contenuta nel rottame; inoltre la presenza di inquinanti come SO3

aumenta il punto di rugiada, facilitando la condensazione anche a T medio-alte.

La resistenza meccanica ha una grossa importanza in quanto si devono evitare, per

quanto possibile, rotture di una o più maniche. In caso di rottura, infatti, si ha una brusca

diminuzione delle P nella sezione danneggiata, per cui il gas tende ad uscire tutto dalla

lacerazione senza essere depurato. Per ovviare a questo problema l’impianto viene

26

suddiviso in sezioni isolabili le une dalle altre e ciascuna contenente un certo numero di

elementi filtranti. Ciascuna sezione è dotata di un misuratore di pressione in grado di

rilevare tempestivamente una variazione delle perdite di carico: in caso di anomalie la

sezione contenente la manica danneggiata viene isolata, evitando così che l’aria da

trattare la attraversi, e si provvede alla sostituzione.

3.6 Esempio di dimensionamento

Consideriamo un forno elettrico da acciaieria. In questa apparecchiatura il rottame viene

fuso sfruttando l’aumento di T provocato da un arco elettrico. I fumi prodotti

contengono grandi quantità di polveri e devono quindi essere depurati. Le caratteristiche

dei fumi sono le seguenti:

-

T interna al forno=1500oC

-

T arco elettrico=3000oC

-

Q=100000Nm3/h

-

C max ammessa in uscita=20mg/Nm3

Le polveri possono avere granulometrie molto eterogenee: ci sono polveri molto sottili

dovute al fatto che a 1500oC alcuni componenti dei rottami passano in fase vapore e

possono poi condensare all’abbassarsi della T, e polveri più grossolane prodotte da

azioni meccaniche.

Data l’alta T dei gas e l’alta concentrazione di polveri è opportuno procedere per stadi

successivi abbassando progressivamente T e C: infatti alla fine dell’impianto, dato il

tenore di polveri richiesto in uscita, sarà necessario ricorrere a filtri a manica, che come

visto non possono sopportare T troppo alte e che con concentrazioni di polveri troppo

elevate richiederebbero pulizie troppo frequenti.

Si può quindi operare un primo raffreddamento ad esempio incamiciando il tronco di

uscita dal forno con dell’aria; un ulteriore raffreddamento può essere ottenuto con una

camera di calma, in cui si separa una prima frazione di polveri; si può far seguire un

ciclone a basso rendimento che separi le particelle più grossolane: in questa fase si

dissipa energia e quindi si riduce la T; infine si può arrivare ai filtri a manica, per il cui

dimensionamento posso procedere ad esempio nel modo seguente:

27

Q=100000+20%=120000Nm3/h

v=1.2m/min

Atot1600m2

Usando maniche da 6m con =200mm:

Amanica=Dh=3.8m2

Nomaniche400

Disponendo le maniche su un quadrato con 20 elementi per lato e considerando per ogni

manica un ingombro di 30 cm si ottiene un cubo di 6X6X6 m3.

28

4 FILTRI ELETTROSTATICI

4.1 Generalità:

In un filtro (o precipitatore) elettrostatico le particelle vengono caricate grazie ad un

campo elettrico ed inviate ad una superficie di carica opposta, dove si depositano.

I meccanismi di funzionamento dei precipitatori sono:

- ionizzazione del gas;

- raccolta delle particelle.

Quest’ultima presenta i seguenti problemi:

- produzione di un campo elettrostatico per caricare e far migrare le particelle;

- ritenzione del gas per un tempo sufficiente a permettere la migrazione delle particelle

verso la superficie di raccolta;

- prevenzione del ritorno delle particelle raccolte nella corrente gassosa;

- rimozione delle particelle.

Se la ionizzazione del gas e la raccolta vengono effettuate nello stesso campo elettrico si

parla di precipitatore a singolo stadio (adatto ad usi industriali). Se la carica delle

particelle avviene separatamente dalla loro precipitazione si ha il separatore a due stadi

(usato per la purificazione e il condizionamento dell’aria). Questo secondo tipo di

precipitatore opera con voltaggi più bassi, per cui si riduce il pericolo di emissione di

scintille e si può quindi applicare anche alla purificazione di idrocarburi.

Gli elettrofiltri possono essere classificati anche in base alla polarità elettrica: nel caso

di separatori industriali si usano quasi sempre elettrodi di emissione a polarità negativa

perchè così si possono ottenere voltaggi più alti senza emissione di scintille e quindi

29

efficienze di separazione più alte. Nel caso di condizionamento dell’aria si usa invece la

polarità positiva, perché quella negativa dà luogo alla formazione di ozono dall’ossigeno

dell’aria.

Si possono avere anche diverse geometrie:

- a piatti;

- a tubi.

I precipitatori industriali sono essenzialmente a piatti: i piatti sono paralleli, alti 6-9

metri e piani, distanti 20-30 cm uno dall’altro. Il gas da purificare passa parallelamente

alle piastre e perpendicolarmente all’elettrodo di emissione, posto fra due piastre ed

equidistante da esse. Entrambe le facce dei piatti servono come superficie di

precipitazione.

Nei precipitatori a tubi il filo metallico che costituisce l’elettrodo di emissione è centrato

in ogni tubo. I gas sporchi entrano dal fondo e viaggiano verso l’alto. In questo caso la

raccolta delle polveri risulta più difficoltosa che nel caso dei piatti piani.

30

Gli elettrodi di emissione sono generalmente dei fili metallici. Come si vedrà nella parte

sui principi di funzionamento, più il diametro del filo è piccolo , maggiore è l’intensità

del campo elettrico. Si usano spesso anche sezioni quadrate, a stella, o a filo spinato, che

per ‘effetto punta’ riescono a produrre campi di intensità maggiore.

31

Sono molto importanti anche i sistemi per la raccolta delle polveri: in genere la piastra

di raccolta viene percossa con un martelletto, mantenuta in vibrazione, oppure ‘lavata’

facendo scendere lungo la lastra un velo d’acqua (si forma una sospensione o ‘sludge’).

Quest’ultimo metodo prevede che il gas sia puro da gas acidi (HCl o CO2), che disciolti

in acqua darebbero grossi problemi di corrosione sui materiali costruttivi.

Il moto del gas nel precipitatore deve essere laminare. Se fosse turbolento si avrebbero

dei profili di velocità piatti, tali per cui la particella, una volta scaricatasi sulla parete,

tende ad essere trascinata nuovamente via dal flusso gassoso; questo non avviene se i

profili di velocità sono parabolici (tipici del moto laminare).

Moto turbolento

Moto laminare

Le piastre solitamente non sono lisce: dopo un po’ di tempo sulle superfici si deposita

uno stato di polvere e la presenza di nervature consente alla polvere di cadere senza

essere trascinata dal gas, in quanto la velocità del gas stesso è nulla sulle pareti (grazie

appunto alla presenza delle nervature).

32

4.2 Principi operativi:

Facendo passare corrente nel filo si crea un campo elettrico ed una conseguente

polarizzazione del dielettrico (nel nostro caso aria). L’entità del campo elettrico può

essere calcolata tramite l’espressione:

E

dV

dr

che nel caso di cilindri concentrici (elettrodo di emissione e superficie di captazione)

porta a:

V E r ln

r2

r1

(considerando un elemento di lunghezza unitaria)

dove:

V è la differenza di potenziale

E è il campo elettrico

r2 è il raggio interno del tubo di captazione (distanza del filo dall’elettrodo di

captazione)

r1 è il raggio del filo elettrico

r è la distanza del generico punto dal filo.

Nel caso di piatti piani l’espressione è:

V E d

con d= distanza fra i piatti e l’elettrodo di emissione.

Quando la ddp tra i due elettrodi raggiunge un certo valore, attraverso l’aeriforme (che

costituisce il dielettrico) si ha un passaggio di corrente per il cosiddetto effetto corona;

l’intensità della corrente è tanto maggiore quanto maggiore è la tensione.

L’effetto corona consiste in una ionizzazione del gas attorno all’elettrodo di emissione

con conseguente propagazione della corrente fino all’elettrodo di captazione.

Quando la ddp raggiunge il valore necessario per il verificarsi dell’ effetto corona il filo

inizia ad emettere elettroni, che migrano verso l’ elettrodo positivo. Questi, impattando

con le molecole che costituiscono l’aeriforme, danno vita a degli ioni negativi che

continuano la marcia verso l’elettrodo di carica opposta. Durante questa marcia urtano le

33

particelle solide, che quindi vengono caricae negativamente: per questo motivo le

particelle vanno poi a scaricarsi sull’elettrodo positivo (di captazione).

Bisogna evitare che la ddp tra gli elettrodi salga troppo, perché questo può portare alla

formazione di scintille con conseguente danneggiamento delle pareti del precipitatore.

L’intensità del campo elettrico per cui si verifica l’effetto corona è valutabile con

un’espressione empirica:

0.0308

31 105

E c b 1

r1

con:

b costante dipendente dalla forma e dalla scabrezza del filo utilizzato.

Il tipo di filo migliore è quello spinato perché, a parità di tensione, viene prodotto un

campo di entità maggiore.

34

La tensione da applicare per avere la scarica è:

0.0308

r

31 105 r1 ln 2

Vc b 1

r1

r1

Le tensioni da applicare sono dell’ordine delle migliaia di Volts (70000V) . Sotto questi

valori non si ha in pratica alcuna separazione delle particelle solide.

Per migliorare l’operazione di separazione si desidera avere la maggiore differenza

possibile tra il voltaggio di inizio corona e quello di formazione delle scintille. Con

l’elettrodo di emissione a polarità positiva la formazione di scintille avviene ad un

potenziale molto più basso e può diventare quasi impossibile operare in tali condizioni

(soprattutto a temperature elevate).

4.3 Velocità di deriva

Dipende da un elevato numero di parametri:

1) Variabili proprie del sistema:

- tensione fra gli elettrodi

- corrente erogata e sue caratteristiche

- potenza elettrica

- tempo di permanenza

- velocità di efflusso dell’aeriforme

- distanza fra gli elettrodi

2) Variabili proprie dell’aeriforme:

- composizione chimica

- punto di rugiada

- temperatura

- pressione

- viscosità

3) Variabili proprie del particolato:

- composizione chimica

- distribuzione granulometrica

35

- densità della sostanza

- resistività

La velocità di deriva è il parametro più importante per il dimensionamento del

precipitatore elettrostatico ed è di difficilissima determinazione. Per determinarla si

usano solitamente delle prove sperimentali su impianti pilota o già esistenti e si usano

poi le equazioni di dimensionamento per la verifica (non per il progetto).

Per un fluido in moto in un condotto si assume:

Le forze agenti sulle particelle sono:

- FORZE DI ATTRITO:

Fr Cd

Dp

2

4

con Cd=24/Re=24wDp.

Si ottiene:

Fr=3Dpw

36

2

w2

- FORZA ELETTRICA:

Fe=qE

con q=quantità di carica che si accumula sulla particella per effetto del campo elettrico.

Essa si esprime come:

q=kpDp2Ec

dove p è legato alla costante dielettrica delle particelle e vale p=3+2.

E deve essere almeno pari a Ec, per cui risulta:

Fel=kpDp2Ec2

Facendo il bilancio fra le forze che agiscono sulla particella si ottiene:

Dp 3

6

p Dp

dv

p z Cd

vz 2 q E

dt

2

4

dv

v

6q E

z

z

3

dt

Dp p

2

dove come al solito pDp2/18.

Integrando fra:

t 0

w 0

tt

v z w

si ottiene:

w

6 q E

1

t

exp

D 3

Dp 3 p Dp 3 p

p

p

A transitorio esaurito (t>>) l’esponenziale tende a 0, quindi:

qE

w

3 Dp

w

k E 2 Dp

4 2

Si vede che w è proporzionale a E2 e di conseguenza a V2 , quindi maggiore è il

potenziale, maggiore è la velocità di deriva.

37

4.4 Resistività delle particelle

Il comportamento delle particelle dipende da molti fattori: principalmente dalla

resistività della sostanza dalla quale sono costituite. La resistività si definisce come:

con:

S V

xI

- S=area della sezione trasversale della particella

- V=differenza di potenziale applicata

- x=spessore della particella

- I=intensità della corrente che passa nella particella.

Il campo di resistività varia fra 10-3xcm e 1012xcm. In caso di resistività troppo

basse o troppo alte si possono avere inconvenienti e diminuzione dell’efficienza di

separazione.

Se la resistività è troppo bassa, una volta attaccatasi alla parete, la particella tende a

caricarsi positivamente staccandosi poi da questa sotto l’azione di una forza di

repulsione che prevale su quella dovuta alle forze di tipo superficiale che tendono a

trattenere le particelle stesse sulla superficie di captazione. Ne consegue il trascinamento

delle particelle da parte dell’aeriforme e quindi si ha una diminuzione dell’efficienza di

separazione.

Se invece la resistività è troppo alta si verifica un fenomeno detto ‘back corona’ o

‘effetto corona inverso’: le particelle, una volta scaricatesi sulla piastra (in uno spessore

di pochi mm), vi rimangono attaccate creando una ddp fra la piastra e l’altra faccia del

pannello di polvere su cui arrivano ioni negativi e particelle cariche negativamente,

dando luogo ad un accumulo di carica elettrica. Attraverso lo strato si ha quindi

passaggio di corrente (lo strato di polvere è come un dielettrico).

Perchè ci sia questo passaggio la ddp deve raggiungere un certo valore, dipendente dalla

resistività e dallo spessore dello strato. La carica si accumula fino all’emissione di una

scintilla. Questa scarica genera ioni positivi ed elettroni che vengono attratti dagli

elettrodi di opposta polarità. Gli ioni positivi nel loro moto incontrano le particelle

(cariche negativamente) neutralizzandole; lo stesso avviene sulle particelle cariche

depositate sullo strato: quando queste perdono la carica negativa vengono rilasciate e

quindi trascinate via dal fluido.

38

Dalla: V=xI/S si può ricavare il voltaggio a cui inizia a manifestarsi l’effetto di corona

inverso e la conseguente diminuzione di efficienza.

E’ chiaro che si dovrà cercare di diminuire :questo può essere ottenuto con un

trattamento di umidificazione dell’aeriforme a monte dell’elettrofiltro. In questo caso

però bisogna purificare l’aeriforme da eventuali gas acidi, che in presenza di acqua

diano problemi di corrosione.

Oltre che in funzione dell’umidità, varia anche con la temperatura:

4.5 Velocità di ingresso del fluido

La velocità di ingresso non deve essere né troppo elevata, né troppo bassa. Una velocità

alta renderebbe possibile l’asportazione della polvere dalle pareti; una velocità bassa

implicherebbe invece una sezione d’ingresso troppo ampia. Si usano quindi velocità

dell’ordine di 1-2 m/s.

39

4.6 Perdite di carico

La resistenza opposta al moto dell’aeriforme dal separatore elettrostatico è piuttosto

bassa; infatti il fluido passa con velocità ridotta e in moto rettilineo uniforme. Si hanno

quindi perdite di carico dell’ordine di 100-250 N/m2.

4.7 Dimensionamento

Partendo dalla conoscenza della distanza tra le piastre (20-30 cm) e delle velocità di

deriva (nota se si conosce il tipo di particolato) e definendo:

tl

L

v

z

td

w

con:

tl=tempo impiegato dalla particella per percorrere la piastra

td=tempo necessario alla particella per depositarsi sulla piastra

possiamo effettuare il dimensionamento.

Se td è alto la particella è lenta a depositarsi; se tl è basso il fluido attraversa

velocemente la piastra. Entrambe queste situazioni rendono impossibile la separazione.

Se poniamo l’uguaglianza tra tl e td (che corrisponde ad un’efficienza unitaria),

conoscendo v (di solito 2m/s), w (0.03-0.18m/s) e z si può calcolare la lunghezza

delle piastre.

40

Conoscendo anche la portata entrante e la velocità di flusso, si conosce la sezione

d’ingresso e quindi, noto z, si trova l’altezza delle piastre (H).

Nella realtà l’efficienza non è unitaria: per il calcolo della concentrazione uscente si usa

un modello perfettamente miscelato:

V

con:

dC

w C A

dt

V=volume compreso tra le piastre=2zHL

C=concentrazione delle particelle

w=velocità di deriva

A=superficie di captazione=2HL

integrando tra ingresso e uscita del separatore:

Cout

C0

Cout

dC

w t

dt

C

z 0

t w

C0 exp

z

L’efficienza di separazione è calcolabile come:

=1-exp(-m)

con:

m=(-A/Q)w

Q=portata entrante

L’efficienza cresce al crescere della velocità di deriva. Poichè:

A=2LH

e

Q=2zHVfluido

L

w

z V fluido

1

Lw

m ln

1 z V fluido

m

Definito il rendimento e la velocità di deriva, e nota la velocità di attraversamento, si

ottiene un’equazione che lega lunghezza della piastra (L) e distanza tra filo e piastra

stessa (z).

Esprimendo poi la portata totale:

Q=HV2zn

41

con n=numero degli elementi filtranti, si hanno tutte le equazioni necessarie per il

dimensionamento.

Sicuramente gli elettrofiltri sono degli ottimi mezzi di abbattimento per le particelle

solide: l’efficienza può raggiungere valori elevati (99-99.5%) e si possono raggiungere

concentrazioni finali di 50mg/m3.

42

5 CICLONI SEPARATORI

5.1 Generalità:

Il ciclone è essenzialmente un tipo particolare di camera di calma, in cui l’accelerazione

di gravità è sostituita dall’accelerazione centrifuga.

Nel ciclone infatti il moto della corrente gassosa da trattare viene trasformato da

rettilineo ad elicoidale: in tal modo le particelle solide, in virtu’ della propria inerzia,

tendono ad allontanarsi dalla traiettoria della vena fluida in cui sono immerse e a

proseguire lungo la tangente a tale vena fino ad incontrare la parete del ciclone; qui, per

effetto dell’urto, cedono energia cinetica e si fermano, cadendo lungo la parete stessa

nella tramoggia di raccolta sottostante.

La corrente gassosa che entra nel ciclone assume un moto elicoidale discendente lungo

la parete esterna (flusso primario); quando il flusso raggiunge circa la metà della zona

tronco-conica situata nella parte inferiore del ciclone il moto si inverte, e si forma un

vortice ascendente con minore raggio di curvatura (flusso secondario) che convoglia

l’aria depurata nel tubo di scarico.

L’accelerazione centrifuga cui sono sottoposte le particelle solide nelle comuni

condizioni operative può variare da 5 volte l’accelerazione di gravità (nei cicloni a

grosso diametro) fino a 2500 volte (nei cicloni a piccolo diametro).

I cicloni possono essere usati fino a temperature di 700-800°C (usando opportuni

materiali) e pressioni fino a circa 500 atm; si prestano al trattamento di correnti gassose

contenenti particelle con diametri piuttosto variabili, anche se al di sotto di 3m

l’efficienza di separazione si riduce drasticamente e al di sopra dei 100 m risulta

preferibile ricorrere a separatori inerziali, che eliminano i problemi legati all’abrasività

delle polveri.

5.2 Parametri costruttivi

L’elemento unitario di separazione è costituito da tre sezioni:

- una sezione di ingresso dell’aeriforme, in cui si ha la trasformazione del moto da

rettilineo ad elicoidale;

- un tubo cilindrico esterno in cui si sviluppa il vortice primario lungo la parete e il

vortice secondario nella zona centrale;

43

- una parte tronco-conica in cui si realizza l’inversione del moto del fluido e si

raccolgono le polveri.

L’ingresso dell’aeriforme può avvenire sia tangenzialmente che assialmente: nel primo

caso la rotazione viene impressa dalla forma stessa della zona d’ingresso; nel secondo

caso è necessaria la presenza di alette deflettrici che deviino la vena fluida impartendole

un moto tangenziale. Le figure seguenti mostrano rispettivamente le due tipologie

descritte:

44

Ciclone tangenziale

Ciclone assiale

L’ingresso tangenziale viene utilizzato in genere per sistemi con elementi unitari di

grande diametro, costituiti da un numero limitato di elementi. In questo i cicloni

vengono disposti in linee costituite ciascuna da due file di elementi simmetrici,

affacciati in modo che le loro sezioni di entrata siano rivolte verso l’interno di ogni

linea. Le entrate dei singoli elementi sono quindi raccordate ad un collettore di

alimentazione di sezione decrescente, tale da mantenere costante la velocità di efflusso

del gas da trattare.

L’ingresso assiale è invece preferito per sistemi costituiti da batterie formate da un gran

numero di cicloni di piccolo diametro. L’asse dei cicloni può essere verticale o

inclinato.

In entrambi i casi gli elementi unitari sono contenuti in un unico cassone di lamiera di

acciaio, fissati ad una piastra tubiera di sostegno; la raccolta delle polveri avviene in

un’unica tramoggia, come pure è unica la sezione di scarico della corrente depurata.

45

Spesso i tubi di uscita dell’aeriforme depurato sono dotati di diffusori allo scopo di

recuperare almeno in parte la pressione dinamica, riducendo quindi le perdite di carico.

La velocità di ingresso dell’aeriforme nei singoli elementi deve essere mantenuta fra 10

e 20 m/s (in genere 15 m/s) per limitare le P; il sistema di allontanamento delle polveri

deve essere tale da non mettere in comunicazione diretta esterno e interno del ciclone (si

possono ad esempio usare viti senza fine).

Le dimensioni relative dei vari elementi del ciclone sono importanti ai fini di un suo

buon funzionamento. Si è verificato sperimentalmente che relazioni ottimali sono le

seguenti:

proporzionale al diametro del cilindro esterno, non si realizzano mai in pratica

apparecchi con Dc>1.5 m. Per questo motivo si rende necessario il ricorso a batterie di

cicloni per trattare elevate portate gassose. In genere si assume il diametro di 250mm

46

come soglia di separazione fra elementi di piccolo diametro (e alta efficienza) ed

elementi di grande diametro (e bassa efficienza).

Una dimensione importante è la sporgenza del tubo di scarico all’interno del ciclone

(indicata con Sc in figura). Nello spazio compreso fra la parete del ciclone e quella del

tubo, infatti, si può avere la formazione di vortici parassiti, in cui il moto del fluido è

opposto a quello interno al ciclone: se questo si verifica, poichè in quella zona la

corrente è ancora ricca di polveri, può avvenire che esse, anzichè urtare la parete

esterna, vengano convogliate verso il basso nella zona centrale del ciclone e siano poi

trascinate verso l’uscita dal flusso secondario ascendente. Questo fenomeno può essere

attenuato riducendo la sporgenza Sc.

5.3 Teoria della separazione delle particelle

Il problema si studia come moto di un fluido in un condotto circolare:

Si assume il condotto di sezione rettangolare, con:

L 2

n° spire dell’elica

W

e si ammette che la velocità della particella coincida con quella del gas in cui è immersa:

vt=ut

La distribuzione delle velocità tangenziali è funzione della distanza dall’asse:

47

Si può scrivere:

ut

K

rn

con in genere 0.5<n<0.7

Assumendo tale definizione, se è nota la portata di gas in ingresso si ha:

Q W ut dr W K r n dr

r2

r2

r1

K

r1

Q 1 n

W r2 1n r

1 n

1

da cui si ottiene:

1 n Q

K

1

ut n

1 n

1 n

r

r

W r2

r1

n

Come già spiegato in precedenza, nei cicloni la separazione è operata dalla forza

centrifuga, la cui espressione è:

48

F

m p vt

r

2

mpDp3p/6

con

Tale forza agisce in direzione radiale, quindi facendo un bilancio in tale direzione:

2

Dp 3

vt 2

Dp 2

p CD

v

2 4 r

r

6

dove a secondo membro si ha la forza di attrito. Si vede come la forza che tende a

separare la particella dal fluido cresce con Dp3, mentre la forza che si oppone a tale

separazione aumenta con Dp2. Questo spiega la rilevante diminuzione di efficienza al

diminuire delle dimensioni delle particelle.

Anche nel caso dei cicloni, nonostante il moto di un fluido in un condotto circolare sia

sempre turbolento, il moto relativo delle particelle rispetto al fluido in direzione radiale

è laminare, per cui vale:

CD

24

Re

che sostituito nel bilancio dà:

vr

dove si è ammesso:

ut 2

r

ut=vt

e vale come al solito: Dp2/18

Per ottimizzare la separazione devo quindi massimizzare vr. Per fare questo si può agire

su ut o su r, ma ut non può crescere oltre un certo limite per non avere P eccessive:

l’unico parametro su cui si può agire è quindi il raggio del ciclone, che dovrà essere

piccolo per avere una maggiore velocità di separazione. Per questo motivo si preferisce

lavorare con batterie di tanti cicloni di piccole dimensioni piuttosto che con pochi

cicloni grandi.

5.4 Rendimento

Per il calcolo del rendimento si può studiare il sistema secondo un modello di tipo

CSTR:

49

Si può scrivere:

C Q C dC Q C vr r2 W r2 d

dove il secondo termine a secondo membro rappresenta le particelle depositate sulla

parete esterna del ciclone (Wr2d).

Semplificando e integrando:

v r r2 W r2

dC

d

C0 C

0

Q

v r r2 W r2

C

exp

C0

Q

C

dove vr dipende da u e quindi dal valore assunto per n.

Si ottiene:

1

vr r2 W r2

C

1 exp

C0

v W r2 r1

dove v è la velocità del fluido.

Ricordando che:

StkvDp2/18Drif

e preso come lunghezza di riferimento il raggio del ciclone (r2) si ottiene:

50

Stk

Q

che sostituito nell’espressione di dà infine:

r2 W r2 r1

1 exp K f n Stk 1

5.5 Perdite di carico

Le perdite di carico di ciascun elemento di separazione possono essere divise in due

gruppi:

- cause legate alle caratteristiche geometriche dell’elemento

- cause dovute alle caratteristiche dell’aeriforme.

Per quanto riguarda il primo gruppo si può definire un coefficiente adimensionale che

moltiplicato per il valore della P dinamica misurata nella sezione di entrata dà il valore

della resistenza:

k '

Ae

2

Du

in cui:

-k’=coefficiente adimensionale compreso fra 5 e 35 secondo le

caratteristiche geometriche del ciclone

- Du=diametro del tubo di uscita

- Ae=sezione di ingresso.

Il secondo gruppo può essere rappresentato dall’equazione:

Q2 P

P k "

T

dove:

- Q=portata aeriforme

- P=pressione assoluta dell’aeriforme

- T=temperatura assoluta

- =densità dell’aeriforme

- P=perdita di carico

- k”=costante di proporzionalità.

51

Dall’ultima relazione si vede che Pv2, mentre l’efficienza aumenta in modo quasi

lineare con la portata fino ad un limite di velocità di ingresso di 25-30 m/s (al di sopra di

tale v la turbolenza interna non consente ulteriori miglioramenti di ).

Per questo motivo la velocità di ingresso non può essere aumentata troppo, per cui per

migliorare la separazione si agisce sulla dimensione del ciclone (rimpicciolendo il suo

diametro).

In generale un ciclone a basso rendimento ha P=250-450 Pa e si stima possa separare il

50% delle polveri con 5<p<10m ; i cicloni ad alta efficienza hanno P2kPa e

possono separare il 70% delle particelle con 5<p<10m.

5.6 Materiali

I cicloni possono essere realizzati utilizzando lamiera d’acciaio comune, ghisa, oppure,

qualora le condizioni di esercizio lo richiedano, lamiera in acciaio inox.

Impiegando lamiera di acciaio comune la temperatura dell’aeriforme non può superare i

350-400o C, mentre con acciai speciali o materiali refrattari di rivestimento si possono

raggiungere 700-800o C. La ghisa può essere utilizzata per cicloni di piccole dimensioni,

in quanto la sua durezza le permette di resistere bene all’abrasione dovuta alle alte

velocità acquisite dalle particelle. Caratteristiche particolari sono richieste in presenza di

aeriformi e/o particelle chimicamente aggressive.

Anche gli elementi di collegamento e raccordo richiedono materiali opportuni: in

particolare quelli di entrata, in presenza di polveri abrasive, dovranno avere adeguate

proprietà di durezza, essendo massima in tale sezione la concentrazione di particelle.

L`intero sistema, costituito dai condotti e dai raccordi di entrata e uscita, dagli elementi

di separazione e dalle tramogge di raccolta polveri, è in genere montato su una struttura

portante in metallo o in cemento armato, con scale, ballatoi e passerelle di accesso per le

operazioni di ispezione e manutenzione.

52

6 SCRUBBERS

6.1 Generalita`

Gli scrubbers, o separatori ad umido, sfruttano un liquido (in genere acqua) per facilitare

la separazione di particelle solide da un aeriforme. In tali sistemi il liquido è disperso nel

gas sotto forma di spray: si forma un film liquido sulla superficie delle particelle che ne

accresce la massa, facilitandone la separazione. Si è verificato sperimentalmente che che

il meccanismo di separazione dominante è di tipo inerziale: la sedimentazione per

effetto della gravità, la diffusione, la deposizione elettrostatica (a meno che le particelle

e/o le gocce d’acqua siano volutamente caricate elettricamente) sono del tutto

trascurabili.

Ciascun elemento unitario può essere considerato come formato da due parti:

-

una zona di contattamento liquido-solido;

-

una zona di separazione.

I due stadi possono anche essere fisicamente combinati. Lo spray può essere generato

dal flusso dell’aeriforme stesso, oppure attraverso ugelli in pressione o rotori meccanici

in cui gas e liquido passano insieme. La separazione è in genere realizzata da cicloni.

Un metodo piuttosto diffuso per il dimensionamento si basa sulla relazione fra

l’efficienza di separazione e l’energia dissipata nel contattamento gas-liquido: in base a

questo metodo l’energia di contattamento è l’unico fattore che influenza la separazione,

mentre dimensioni e geometria dello scrubber e modalità del contattamento hanno solo

un ruolo secondario. L’energia di contattamento è definita come l’energia per unità di

flusso volumetrico di gas che è dissipata nel contattamento gas-liquido ed è alla fine

convertita in calore. Nel caso più semplice, in cui tutta l’energia deriva dalla corrente

gassosa sotto forma di perdita di carico, l’energia di contattamento corrisponde alla

perdita per attrito.

6.2 Tipologie

Le scelta del tipo di scrubber dipende da tre fattori:

-

dimensioni delle particelle da rimuovere;

-

efficienza di separazione richiesta;

-

P disponibile.

53

In generale si può affermare che scrubbers a basse perdite di carico sono adatti al

trattamento di correnti con solidi più grossolani, mentre la separazione di particelle con

<1m richiede alte P.

Le principali tipologie di scrubbers sono le seguenti:

6.2.1 Spray towers:

sono il tipo più semplice di scrubber: l’aria da trattare entra dal basso della torre (con

v=0.6-1.2m/s) mentre dall’alto cadono gocce di liquido prodotte attraverso ugelli. Le

gocce hanno 500<<1000m in modo da garantire la massima efficienza di separazione

e una velocità di caduta maggiore della velocità ascensionale del gas.

54

Il funzionamento di questi sistemi può essere descritto con un modello di tipo PFR

facendo le seguenti assunzioni:

-

le gocce hanno tutte le stesse dimensioni (=D)

-

cadono con v di sedimentazione costante (us,d)

-

la v relativa rispetto al gas è u=us,d-vo

-

la concentrazione delle gocce è sufficientemente bassa da poterle considerare

indipendenti l’una dall’altra

-

la portata totale di liquido (QL) è distribuita uniformemente nella sezione trasversale

della torre (A)

-

la concentrazione delle particelle solide di dimensione i-esima è uniforme nella

sezione trasversale e pari al numero di particelle per unità di volume di gas (nI)

-

ciascuna particella è trascinata verso l’alto dal gas con v relativa pari a ui=vo-usi dove

usi è la velocità terminale di sedimentazione

-

l’efficienza di raccolta di ciascuna goccia è Ti=f(Stk,ReD,Pei,RI)

In riferimento alla figura:

Si può esprimere il numero di particelle separate nella sezione A come:

dni

Qg

A

6 Ql

D2

dz

usD usi ni

3

Ti

4

u

D A

dove:

6Ql/D3A è il numero Qdi gocce che attraversano A nell’unità di tempo

55

Ti(D2/4)(usD-usi) è il numero di particelle raccolto da ogni goccia

integrando:

dni

3 H usD usi

Ql

Ti dz

n0 i n

2 0 usD v0 D Qg

i

3 u usi Ql H

si 1 exp sD

Ti

2 usD v0 Qg D

ni

è dunque importante conoscere le dimensioni delle gocce (D) generate dal sistema di

distribuzione.

Trattando gli scrubbers si deve considerare come parametro fondamentale il rapporto

L/G fra la portata massiva di liquido e quella di gas. L’esperienza mostra che L/G varia

tipicamente fra 0.27 e 2.7 l/m3 ed è proporzionale al numero di gocce per unità di

volume di gas.

6.2.2 Cyclone spray scrubbers:

incrementano la velocità relativa fra gas da purificare e gocce di liquido impartendo al

gas un moto elicoidale. Il meccanismo di separazione è di tipo inerziale. Si possono

applicare alla separazione di particelle con 40<<200m e operano con v del gas

dell’ordine di 15-60 m/s. Nel tipo di ciclone mostrato in figura il liquido è spruzzato

radialmente da ugelli disposti lungo l’asse del cilindro.

56

6.2.3 Impingement scrubbers:

si tratta di torri a piatti forati, in cui il contattamento gas-liquido avviene in

controcorrente. Sono del tutto simili alle colonne normalmente usate per l’assorbimento,

quindi vengono adottate quando la corrente gassosa deve essere purificata non solo dalle

polveri, ma anche da alcuni componenti gassosi.

I piatti possono essere di vari tipi: in genere per la raccolta di polveri si usano piatti

dotati di superfici deflettrici situate immediatamente a valle dei fori (vedi figura).

L’urto su queste superfici non è comunque il meccanismo principale di raccolta delle

particelle: la vera separazione è operata dalle bolle di liquido generate dalla corrente

gassosa che risale la colonna attraverso i fori dei piatti. Appena entrato, il gas viene fatto

passare, dopo essere stato umidificato, attraverso dei canali che fungono da piccoli

Venturi, facilitando il contattamento gas-liquido e la formazione di bolle.

57

In testa alla colonna viene operata la separazione del liquido dalla corrente gassosa

purificata, operazione in genere compiuta impartendo alla corrente un’accelerazione

centrifuga.

6.2.4 Venturi scrubbers:

La caratteristica fondamentale di un Venturi è la presenza di una sezione trasversale

ridotta (‘gola’) attraverso cui il gas passa ad alta velocità. Le gocce di liquido vengono

introdotte appena a monte della gola, con v assiale molto ridotta, e sono accelerate dal

gas. Questo genera l’elevata v relativa necessaria alla separazione secondo un

meccanismo inerziale.

La sezione della gola può essere circolare o rettangolare, ma in genere si preferisce la

seconda perché permette di ottenere una maggiore uniformità di distribuzione delle

gocce. L’area di tale sezione determina la massima velocità del flusso (vt=Qg/A) . A

monte della gola si ha un convergente, in cui il fluido acquista velocità, mentre a valle

un divergente (con apertura più ridotta) riporta il gas alla v di partenza. Il processo di

raccolta delle polveri da parte del liquido può avvenire lungo tutto il Venturi, ovunque si

abbia una v relativa, ma la maggior parte si realizza nella gola, la cui lunghezza deve

dunque essere sufficiente a garantire il completamento del processo.

6.2.4.1 Modellizzazione:

Un Venturi può essere schematizzato sinteticamente come nella figura seguente:

La velocità del gas è rappresentata dall’espressione:

58

vg

Qg

vt

z z2

z2 z

g A

1

tg

rt

vt

vg

z z3

z z3

1

tg

rt

Avendo indicato con Qg la portata massiva del gas

vt la v nella gola

At la sezione della gola

e avendo assunto g costante (fluido incomprimibile).

Le gocce di liquido vengono introdotte nel punto z1 (che però spesso coincide con z2)

con velocità iniziale in genere considerabile nulla. Entrando in contatto con la corrente

gassosa sono da questa accelerate secondo la relazione:

Dd 3

6

v g vd

dv d

Dd 2

d

CD

g

dt

4

2

2

dove vd è la velocità della goccia e d la sua densità, mentre CD è come al solito il

coefficiente di attrito. Sostituendo:

dv d dv d dx

dt

dx dt

l’equazione precedente può essere integrata come relazione fra la velocità della goccia e

la distanza percorsa dal punto di immissione. L’integrazione mostra che fissate le

dimensioni delle gocce, il profilo delle vd dipende dalla geometria del Venturi, dalle

dimensioni delle gocce e dalla v del gas nella gola, ma non dal rapporto L/G fra le

portate liquida e gassosa.

Lo spray può essere generato dall’impatto fra la corrente gassosa ad alta velocità e il

liquido iniettato radialmente da un ugello. Questo processo è governato da un valore

critico del gruppo adimensionale detto numero di Weber:

59

g vt 2 D

We

che esprime il rapporto fra lo sforzo inerziale prodotto dal gas e lo sforzo superficiale

che si oppone al moto. Sperimentalmente si sono ottenuti per Wecr valori di 6-11.

Oppure lo spray può essere prodotto da ugelli pneumatici o a pressione e introdotto nel

gas a monte della gola.

6.2.4.2 Efficienza:

Il modello per il calcolo dell’efficienza di separazione si basa su alcune ipotesi

semplificative:

-

le particelle e le gocce sono distribuite uniformemente nel volume di controllo di

spessore dx;

-

ogni goccia cattura particelle indipendentemente e nello stesso modo di qualsiasi

altra goccia delle stesse dimensioni;

-

il numero delle gocce resta costante lungo la gola.

Il bilancio materiale assume allora la forma:

Dd 2

v vd n Pi nd A dx

v g A dn Pi i

4 g

dove

nPi=numero particelle di dimensioni dPi per unità di volume di gas;

nd=numero gocce per unità di volume del Venturi;

e vale nd=(gocce per unità di vol. di controllo in ogni istante)/(vol. di gas per unità di

vol. di controllo in ogni istante)

Ml

6

6 Ql v g

v d d Dd 3

nd

Mg

Qg v d Dd 3

v g g

in cui Ml e Mg sono portate massive

e sostituendo nel bilancio:

60

dn Pi 3 i Ql v g v d

dx

n Pi

2 D Qg

vd

Questa espressione va integrata lungo l’asse del Venturi per ottenere l’efficienza di

separazione delle particelle dPi da parte di gocce di dimensioni Dd e dipende dalla

relazione fra vg, vd e x mostrata in precedenza.

6.2.4.3 Perdite di carico:

Sono legate essenzialmente all’energia spesa per accelerare le gocce e si esprimono

come numero di altezze cinetiche all’ingresso:

P N H

g v t 2

2

assunta vIN=vt=costante

Poiché la v relativa fra gas e gocce (vg-vd) determina l’efficienza di separazione,

efficienze elevate comportano alte P e richiedono quindi considerevoli dispendi

energetici.

61

62

63