MASTER IN PRODUZIONE DELLA CARTA E GESTIONE DEL SISTEMA PRODUTTIVO

“INSTALLAZIONE E MESSA A PUNTO DI LINEA DI TRASFORMAZIONE PER

CARTA TISSUE”

Dinelli Nico

AZIENDA MAFLEX SRL

VIALE S. CONCORDIO TRAV. III, 199 - LUCCA

SOMMARIO

Questo lavoro di tesi prende spunto dal periodo di formazione svolto presso l'Azienda Maflex Srl tra Agosto e

Dicembre 2005, durante il quale ho partecipato alla realizzazione di una linea di trasformazione di carta ad uso

igienico-sanitario ed industriale in rotoli composta da una ribobinatrice, un piano di accumulo, una macchina

troncatrice orbitale.

A partire da questa esperienza in questa tesi vengono descritte le operazioni tipicamente svolte in fase di

converting nel passaggio dalle bobine madri ai prodotti finiti dopo aver passato in rassegna le caratteristiche

essenziali dei prodotti in rotoli. Dal momento che gli azionamenti elettrici rivestono un ruolo molto importante

nella gestione di tutto il processo, viene esaminato il funzionamento del motore asincrono trifase ed il ruolo svolto

dal convertitore di tensione.

INTRODUZIONE

Nell'ambito della produzione cartaria lucchese, la

realizzazione di carta ad uso igienico-sanitario e cucina

(indicate comunemente come “tissue”) assume un ruolo

fondamentale, al punto da porre la nostra realtà come uno dei

principali comparti europei e mondiali per quantità prodotta.

Questa tesi descrive il ciclo di trasformazione del tissue, con

particolare riferimento alle operazioni svolte per la

realizzazione di rotoli, prendendo spunto dal periodo trascorso

presso l'azienda MAFLEX Srl, durante il quale ho partecipato

in modo attivo al montaggio ed alla messa a punto di una linea

per la trasformazione di carta ad uso igienico-sanitario e ad

uso industriale.

A partire da una bobina, la linea installata consente infatti di

ottenere rotoli di vari formati e caratteristiche.

Il montaggio meccanico e la realizzazione degli allacciamenti

elettrico e pneumatico delle varie parti della linea hanno

occupato buona parte del tempo complessivamente dedicato

alla sua realizzazione, ma la successiva fase di messa a punto è

stata senza dubbio maggiormente critica nei confronti del

risultato finale.

Dall'esperienza trascorsa, è emerso che solamente una

conoscenza pratica approfondita del funzionamento

complessivo di questo tipo di macchine può consentire la

risoluzione dei problemi che di volta in volta emergono,

proprio per lo stretto legame che i vari comparti presentano tra

loro.

Da ciò deriva la necessità di un approccio di gruppo alla

progettazione, costruzione e messa a punto delle singole

macchine e della linea nel suo complesso.

Questo lavoro di tesi è articolato in tre capitoli.

Il primo, dopo una breve introduzione storica, descrive le

caratteristiche essenziali delle materie prime utilizzate nella

produzione della carta con particolare riguardo al tissue. Non

viene descritto il processo di trasformazione in macchina

continua, ma vengono caratterizzati i prodotti realizzati nella

successiva fase di converting.

Il secondo capitolo descrive le operazioni svolte in fase di

trasformazione, in particolare modo nei reparti di ribobinatura

e taglio. Le lavorazioni eseguite nel reparto confezionamento

sono state introdotte per completezza anche se non oggetto del

periodo di formazione seguito.

Il terzo ed ultimo capitolo descrive la sezione elettrica di

azionamento e la parte di controllo.

LA LINEA REALIZZATA

IL CICLO DI TRASFORMAZIONE DEL TISSUE

Nel reparto trasformazione (anche detto di allestimento, o di

converting), le bobine madri prodotte in cartiera con la

macchina continua, o quelle ribobinate in due o più veli

attraverso la ribobinatrice di macchina, vengono lavorate per

ottenere confezioni di prodotti finiti.

Nella produzione di rotoli di carta ad uso igienico-sanitario e

carta cucina, si distinguono essenzialmente tre reparti:

•

reparto ribobinatrice;

•

reparto taglio;

•

reparto confezionamento.

A partire dalla bobina (o dalle bobine, nel caso di più

svolgitori) si passa inizialmente a steccate (“logs”) della stessa

larghezza e successivamente a rotoli che vengono poi ordinati

a formare confezioni, colli, pallets.

Particolare risalto verrà dato alle operazioni che consentono di

giungere fino ai rotoli mentre quelle relative ai prodotti piegati

(veline, tovaglioli, fazzoletti) e la sezione di confezionamento

saranno sinteticamente trattate per completezza.

Reparto ribobinatrice

In questo reparto troviamo la tubiera, uno o più svolgitori, la

ribobinatrice. Quest'ultima include (se presenti) il gruppo

stampa, i goffratori, il gruppo di incollaggio veli, i godroni per

la mollettatura, il sistema di perforazione, il gruppo coltelli.

La bobina madre per il processo produttivo “cartiera +

trasformazione” costituisce un prodotto semilavorato. Essa

infatti, insieme ai materiali ausiliari, è la materia prima utile

alla produzione dei rotoli e dei prodotti piegati. Gli sfridi, cioè

gli scarti conseguenti alla lavorazione, sono riciclabili e

entrano di nuovo nel ciclo di produzione in cartiera come

materie prime secondarie.

•

•

•

•

•

•

•

•

gruppo pressine;

sistema di frenatura di sicurezza;

sistema di affilatura della lama (mole folli o rotanti);

sistema di lubrificazione e raffreddamento della lama;

sistema di espulsione dei rotoli tagliati e dei rifili;

sistema di spintori (facchini);

uno o più canali di alimentazione;

sistema di azionamento programmabile e di

supervisione.

La lama esegue tagli ad intervalli regolari come specificato

dall'operatore attraverso un apposito pannello.

La lunghezza del taglio può essere modificata o attraverso un

sistema meccanico (agendo sul posizionamento degli spintori)

o attraverso un sistema elettronico che controlla l'azionamento

dei motori).

Per mantenere fermo il log in fase di taglio si utilizzano delle

pressine metalliche o in materiale plastico, mentre per

garantire un buon taglio, la lama viene mantenuta sempre

molto affilata per mezzo di un sistema di mole.

Per evitare il surriscaldamento della lama, possibile fonte di

danneggiamento e di pericolo per gli operatori a seguito delle

inevitabili deformazioni (oltre che, come appena indicato,

causa di un suo maggior consumo), un apposito sistema

prevede a lubrificarla con olio alimentare trasparente e con

proprietà ignifughe.

I refili che si formano a seguito del taglio della steccata sono

dette “cimose” (parti estreme del log), e vengono

automaticamente scartate andando a costituire un

sottoprodotto del ciclo di converting.

Esse vengono raccolte andando a formare i così detti sfridi

(scarti di produzione), peraltro riutilizzabili in cartiera.

Normalmente vengono pressati con l'ausilio di presse come

quella di figura.

Reparto taglio

Comprende il sistema di accumulo detto “polmone” e la

macchina troncatrice.

Reparto confezionamento

Una troncatrice roto-orbitale come quella mostrata in figura è

composta dai seguenti elementi fondamentali:

•

lama a disco e sistema porta-lama;

•

motore di trasmissione del moto circolare alla lama;

•

motore e sistema di bracci meccanici per

trasmissione del moto sul piano di taglio;

I rotolini tagliati dalla troncatrice costituiscono l'unità

elementare da confezionare e vengono per questo inviati al

confezionamento.

Questa area comprende le macchine confezionatrici, le

insaccatrici, il sistema di pallettizzazione (pallettizzatori) e le

macchine fasciatrici.

Il collegamento tra le troncatrici e le confezionatrici avviene

grazie a nastri trasportatori motorizzati di vario tipo. Esistono

poi sistemi detti diverter che svolgono la funzione di smistare

in modo opportuno il flusso di rotoli verso le linee di

confezionamento. Si indica con diverter N/M un sistema che

provvede alla distribuzione dei rotoli provenienti da un

massimo di N canali verso M linee di confezionamento.

Le unità prodotte vengono trasportate da un sistema a nastro,

rulli o altro, alle macchine confezionatrici da cui si ottengono

le confezioni (le unità di vendita di prodotto finito).

AZIONAMENTO E CONTROLLO

Insieme ai componenti meccanici ed ai circuiti pneumatici le

macchine per carta prevedono anche l'installazione di un

impianto di alimentazione elettrica, di una serie di componenti

elettrici ed elettronici e di un sistema azionamento e di

controllo necessari al corretto funzionamento di tutta la

macchina nel suo complesso.

Le macchine elettriche

Le macchine elettriche possono essere classificate a seconda

del loro stato interno in:

•

statiche;

•

rotanti.

I materiali che costituiscono tali macchine possono essere

divisi in “attivi” (ferro per il circuito magnetico e rame per

quello elettrico) e “isolanti” di separazione.

Nel settore industriale prevale l'adozione di macchine di tipo

trifase cioè che necessitano di essere alimentate da tre fasi

(R,S,T) le cui tensioni hanno lo stesso valore nominale in

modulo ma sfasate tra loro di 120°.

Nel corso di questo capitolo verranno descritti il motore

asincrono trifase ed il motore brushless (senza spazzole) che

vengono tipicamente impiegati nelle macchine per converting.

Gli azionamenti elettrici

Gli azionamenti hanno lo scopo generale di consentire il

controllo di un moto attraverso degli attuatori. Si distinguono

azionamenti elettrici, meccanici, idraulici, pneumatici, etc. Nel

caso in cui l'attuatore sia un motore si parla di azionamento

elettrico. Esso consente di trasformare l'energia elettrica

fornita dalla rete in una velocità e in una coppia di forza

all'asse del motore il più possibile controllate.

Schema generale di un azionamento elettrico

Alimentazione

Circuiti di

interfaccia

con l'utente

Controllo

Convertitore statico

Motore elettrico

Dispositiv

i

e

trasduttori

Di fatto, la connessione di ritorno tra i dispositivi a valle del

motore ed il sistema di controllo può esistere o meno. Si parla

infatti di sistemi ad anello aperto e sistemi ad anello chiuso.

Il motore asincrono trifase

Il motore asincrono trifase è molto utilizzato nelle macchine

per converting e per meglio comprendere il ruolo svolto

dall' inverter che lo pilota occorre illustrarne il principio di

funzionamento ed alcune caratteristiche generali.

Questo tipo di motore risulta essere costruttivamente semplice,

robusto, e più economico degli altri tipi (corrente continua,

monofase, sincroni AC, passo passo), soprattutto per il fatto

che non ha un collettore (contatto di tipo strisciante) perché il

trasferimento di energia al rotore avviene attraverso un

fenomeno induttivo.

Un motore trifase asincrono è essenzialmente costituito da una

parte fissa (detta statore) e da una rotante (rotore). Sulla

sezione di statore è montato un sistema di tre avvolgimenti i

cui assi sono meccanicamente sfasati tra loro di 120 gradi. Il

circuito elettrico di rotore risulta chiuso su se stesso (una

configurazione tipica è quella definita a gabbia di scoiattolo).

Alimentando ogni singola fase statorica con una fase della

terna di rete si ha come risultato la formazione di un campo di

induzione magnetica nella zona occupata dal rotore.

Immergendo il rotore in un campo magnetico rotante, si

generano sui conduttori che lo costituiscono delle forze

elettro-motrici indotte. Il risultato è la nascita di forze che

generano una coppia in grado di mettere in rotazione il rotore:

al fine di annullarne l'effetto esso tende a raggiungere la

velocità di rotazione del campo di statore che lo genera. Un

eventuale raggiungimento di tale valore provocherebbe però

una variazione di flusso magnetico complessivamente nullo e

quindi il conseguente annullamento delle correnti indotte e

delle relative forze, causando il rallentamento della macchina

per le inevitabili inerzie ed attriti.

La differenza di velocità tra sincronismo e rotore viene

indicata come “scorrimento” , S.

E' per le ragioni illustrate che questo tipo di motore si

definisce “asincrono” e viene anche indicato come motore a

campo rotante o motore ad induzione (in cui il primario è lo

statore ed il secondario il rotore, in analogia al trasformatore).

Azionamento di un motore asincrono trifase

Ad oggi, la soluzione maggiormente diffusa che consente di

utilizzare direttamente questo tipo di motori è l'impiego dei

così detti inverter. Essi consentono di alimentare i motori

asincroni trifase con tensioni ad ampiezza, frequenza e fase

regolabili con continuità in un determinato intervallo. E' così

possibile ottenere variazioni di velocità di rotazione a coppia

costante.

Infatti, nella pratica è molto importante poter modificare la

velocità del motore in base alle esigenze del momento.

In generale, per questo tipo di macchine, è possibile agendo:

•

sul numero di poli, per commutazione;

•

sull'ampiezza della tensione impressa, a frequenza

fissata;

•

sul valore del rapporto tensione-frequenza;

•

sul valore della frequenza, a tensione impressa;

•

sul valore della corrente impressa;

•

sulle resistenze rotoriche;

•

sulla potenza trasmessa complessivamente al motore;

•

sull'orientamento del campo magnetico.

L' inverter

Un inverter è un dispositivo in grado di trasformare una

tensione continua in una alternata (convertitore DC/AC). Nelle

macchine dell'industria cartaria trova impiego per alimentare

motori asincroni trifase soprattutto fornendo tensioni alternate

a frequenze variabili. Ad oggi esistono due categorie di

inverter:

• scalare;

• vettoriale.

Nel primo caso il rapporto tra il valore di tensione erogata e la

relativa frequenza rimane costante al variare di uno dei due

parametri; nel secondo caso invece è possibile impostare

valori di frequenza in un range di valori più ampio al variare

della tensione.

L'utilità di disporre di un simile pilotaggio trova

giustificazione dalle caratteristiche di funzionamento del

motore asincrono stesso appena descritte.

Da quanto emerso, pilotando un motore con un convertitore di

tipo scalare il valore del vertice U/f è selezionabile entro i dati

di targa nominali del motore stesso forniti dal costruttore.

Alle basse frequenze, per compensare le perdite di statore ed

aumentare la coppia di avvio, il software interno provvede ad

aumentare opportunamente la tensione di alimentazione U.

Nei motori autoventilati il funzionamento a basse velocità può

causare il surriscaldamento del motore stesso ed occorre

prevedere ventilatori esterni o una classe di isolamento

termico adeguata (ad esempio la classe F consente temperature

di avvolgimento fino a 155° C).

Nel caso di pilotaggio vettoriale si utilizza invece un

complesso modello matematico del funzionamento del motore.

La corrente di statore viene misurata e scomposta nelle due

componenti attiva e reattiva: la prima determina la coppia

motrice mentre la seconda genera il flusso macchina. E' così

possibile intervenire indipendentemente sulle due grandezze

ottenendo un controllo completo sul motore.

In ogni caso, nei sistemi ad anello chiuso si connette all'asse

del motore un encoder di tipo incrementale o assoluto. La loro

uscita digitale viene connessa ad un apposito connettore

dell'azionamento in modo da avere istante per istante la

posizione esatta dell'albero in rotazione

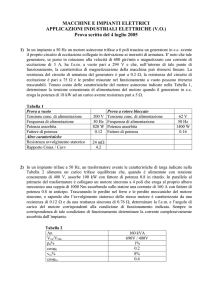

Un circuito invertitore trifase può essere schematicamente

rappresentato come nella figura che segue. A partire da una

tensione di alimentazione continua, i sei elementi di

commutazione, anche detti “tasti”, vengono pilotati in modo

tale da generare in uscita una forma d'onda tale che

opportunamente filtrata dia origine ad una terna trifase

sinusoidale con caratteristiche di ampiezza e fase desiderate.

Schema di principio di un circuito invertitore trifase

S1

S4

S2

S5

S3

S6

Carico

Trifase

Ogni tasto è costituito da un dispositivo elettronico

comandabile in apertura ed in chiusura con un diodo in

parallelo per consentire la conduzione delle correnti transitorie

in fase di commutazione o per compensare la unidirezionalità

del dispositivo di interruzione.

A seconda delle potenze in gioco vengono utilizzati BJT,

SCR, IGBT, MOSFET, GTO.

Una tecnica di pilotaggio molto utilizzata è quella denominata

PWM (“Pulse Width Modulation”, modulazione ad ampiezza

di impulso). Essa consiste nel generare un segnale (modulante)

proporzionale (in termini di modulo e fase) alla forma d'onda

sinusoidale voluta in uscita. Tale riferimento viene

confrontato, attraverso un comparatore, con un segnale

triangolare avente periodo molto minore (e quindi frequenza

maggiore). Ogni volta che la modulante ha valore maggiore

della portante viene comandata simultaneamente l'apertura di

un tasto e la chiusura di quello situato sulla medesima

colonna. Questa operazione avviene in modo complementare

così da evitare cortocircuiti. Si ottiene così un segnale ad onda

rettangolare il cui spettro evidenzia la presenza di una

frequenza fondamentale di valore pari a quella della

modulante, oltre ad una serie di armoniche che devono essere

opportunamente filtrate. Il carico, normalmente un motore, ha

natura induttiva e già di per sé costituisce un filtro per queste

componenti.

CONSIDERAZIONI FINALI

Si è preso spunto dalla realizzazione di una linea di

trasformazione di carta di tipo tissue in rotoli per descrivere le

operazioni svolte in tutto il ciclo di lavorazione. Per la sezione

di azionamento elettrico si sono analizzate le caratteristiche

dei motori trifase asincroni e degli inverter che li pilotano.