10.2

Upgrading del gas naturale

10.2.1 Intermedi petrolchimici

del gas naturale

Introduzione

Il gas naturale (Natural Gas, NG) è una miscela gassosa composta prevalentemente da metano, idrocarburi

leggeri (etano, propano e butano), complessivamente

indicati come Natural Gas Liquids (NGL), e da minori

quantità di altri idrocarburi con peso molecolare maggiore o uguale al pentano, detti condensati. Propano e

butano vengono anche convenzionalmente indicati come

Gas di Petrolio Liquefatti (GPL). In quantità minima

sono anche presenti azoto, idrogeno, biossido di carbonio, composti dello zolfo (solfuro di idrogeno, solfuro

di carbonile, mercaptani), composti aromatici, acqua e

mercurio.

Le riserve provate di gas naturale – classificato come

Associated Gas (AG) o Non-Associated Gas (NAG) in

relazione alla presenza o meno del petrolio nello stesso

giacimento – ammontano attualmente a più di 170·1012

Nm3, gran parte delle quali si trova in aree remote del

pianeta e costituisce il cosiddetto gas remoto (stranded

gas). Tali riserve, in larga parte del tipo AG e prevalentemente localizzate in Medio Oriente, Russia e Africa,

risultano approssimativamente equivalenti alle riserve

provate di petrolio, probabilmente in largo difetto rispetto alla reale disponibilità, in ragione della netta tendenza attuale verso la ricerca di nuovi giacimenti di

petrolio piuttosto che di giacimenti di gas naturale del

tipo NAG.

La maggior parte del metano contenuto nel gas naturale portato in superficie è attualmente impiegata nella

generazione di elettricità e in misura minore come combustibile per usi civili, mentre la quota restante è utilizzata come materia prima nella produzione di idrocarburi liquidi e gassosi, intermedi dell’industria petrolchimica di base.

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

Dal metano è possibile infatti ottenere il cosiddetto

gas di sintesi (syngas), una miscela di monossido di carbonio e idrogeno utilizzata nella produzione diretta di

idrocarburi liquidi mediante la reazione di FischerTropsch, oppure impiegata nella sintesi di metanolo,

intermedio fondamentale nella produzione successiva di

numerosi composti chimici tra cui formaldeide, metilter-butiletere (MTBE), acido acetico, metilmetacrilato,

solventi diversi e anidride acetica.

L’impiego del gas naturale nella produzione di etilene e propilene, due dei principali building block dell’industria petrolchimica, è invece tuttora limitato alla

conversione della componente NGL mediante tecnologie e processi di cracking termico, concettualmente analoghi ai processi di cracking di derivati liquidi del petrolio, come naphtha e gasolio, da cui si ottiene oggi la

maggior parte delle olefine leggere. La produzione di

olefine leggere a partire dal metano è tuttavia una delle

prospettive più promettenti per una maggiore valorizzazione del gas naturale, in particolare nell’ottica dell’estrazione e dello sfruttamento dei giacimenti localizzati in aree remote, nonché come alternativa all’impiego dei derivati del petrolio in ambito petrolchimico.

Le olefine leggere possono essere ottenute dal metano

tramite la sua conversione in metanolo e la trasformazione di quest’ultimo in olefine mediante l’utilizzo di

tecnologie e processi Methanol To Olefins (MTO), sviluppati nel corso degli ultimi anni fino alla scala di

impianto dimostrativo ma non ancora applicati a impianti industriali di grandi dimensioni.

Trasformazione del gas naturale

Il gas naturale estratto dai giacimenti subisce normalmente trattamenti volti all’eliminazione o alla riduzione delle impurezze in esso contenute, dopodiché viene

sottoposto ai trattamenti di separazione – con gradi di

severità dipendenti dalla tipologia dei successivi impieghi

455

INDUSTRIA PETROLCHIMICA: PRODOTTI DI BASI E FILIERE PRODUTTIVE

– finalizzati a ricavare metano, etano, GPL e condensati.

In mancanza di gasdotti per il trasporto diretto, il gas

naturale viene usualmente trasformato in gas naturale

liquefatto (Liquefied Natural Gas, LNG), trasportato via

nave e successivamente rigassificato in appositi terminal.

Il gas naturale costituisce già oggi un’importante

materia prima per la produzione di intermedi petrolchimici. La frazione NGL, costituita principalmente da etano

e GPL, è utilizzata nella produzione di olefine leggere,

principalmente etilene e propilene attraverso processi di

cracking termico (steam cracking), nonché, nel caso della

sola frazione GPL, per ottenere sia propilene mediante

deidrogenazione del propano, sia composti aromatici,

attraverso tecnologie più complesse di deidrogenazione

e ciclizzazione.

L’utilizzo a scopi petrolchimici del metano contenuto nel gas naturale richiede invece la preventiva trasformazione in gas di sintesi, utilizzato a sua volta nella produzione di metanolo e dei suoi derivati. La generazione

di gas di sintesi può essere ottenuta mediante tecnologie

che sfruttano diverse reazioni, in primis la reazione del

metano con vapore (Steam Methane Reforming, SMR):

CH4H2O CO3H2

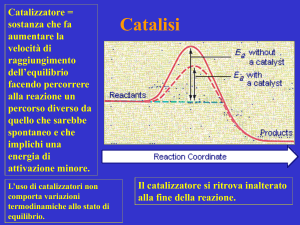

La reazione, endotermica, viene condotta a temperature comprese tra 800 e 900 °C in presenza di catalizzatori a base di Ni e con un eccesso di vapore al fine di

limitare le reazioni indesiderate di coking.

Un’altra tecnologia, detta di reforming autotermico

(Auto Thermal Reforming, ATR), combina la reazione

di steam reforming con le reazioni di ossidazione e parziale ossidazione del metano:

CH42O2 CO22H2O

CH41/2O2 CO2H2

Queste reazioni sono esotermiche e permettono di

compensare l’elevata endotermicità della reazione di

steam reforming. Il rapporto tra H2 e CO può essere ridotto grazie alla reazione tra CO e acqua, detta di shift

del CO:

COH2O CO2H2

La scelta tra le diverse tecnologie dipende da numerosi fattori tra cui, in primo luogo, la capacità richiesta

e la tipologia di utilizzo successivo del gas di sintesi.

Il metanolo è a sua volta ottenuto dal gas di sintesi

secondo le reazioni seguenti:

CO2H2 CH3OH

CO23H2 CH3OHH2O

La reazione, fortemente esotermica, favorita dalle

pressioni elevate e dalle basse temperature, è condotta

456

generalmente a temperature comprese tra 180 e 270 °C

e pressioni tra 50 e 100 bar, in reattori a letto fisso contenenti un catalizzatore a base di ossidi di rame e zinco

supportati su allumina. L’utilizzo di catalizzatori a base

di ossido di rame, più facilmente avvelenabili rispetto ai

catalizzatori della generazione precedente a base di ossidi

di zinco e cromo, impone uno stadio di pretrattamento

del metano piuttosto severo, allo scopo di ridurre il livello delle impurezze di zolfo e cloro, prima del suo impiego nella produzione di gas di sintesi. D’altro canto l’adozione dell’attuale tipologia di catalizzatori ha consentito una notevole riduzione delle temperature di

reazione, e conseguentemente delle pressioni, con un

incremento netto del limite termodinamico alla resa massima ottenibile.

I notevoli progressi della tecnologia per la sintesi di

metanolo consentono oggi la realizzazione di impianti di

notevoli dimensioni, con capacità superiori alle 5.000 t/d.

La loro realizzazione, specialmente se localizzati nelle

aree remote e direttamente associati agli impianti di estrazione del metano e di produzione di gas di sintesi, consente di produrre metanolo a costi estremamente competitivi, tali da aumentare la convenienza economica dell’estrazione del gas remoto e del suo eventuale trasporto sotto

forma di metanolo e da rendere la successiva produzione

di olefine vantaggiosa rispetto alle attuali tecnologie.

Produzione di olefine

La produzione mondiale di olefine leggere (etilene

e propilene) ammonta attualmente a circa 108 t/a di etilene e a circa 0,6·108 t/a di propilene. Esse, nell’ambito

dell’industria petrolchimica, vengono oggi prodotte principalmente mediante processi di steam cracking, utilizzando materie prime in larga parte costituite da derivati

liquidi del petrolio come la naphtha (una miscela di idrocarburi contenente in prevalenza paraffine da 5 a 9 atomi

di carbonio) o il gasolio, nonché materie prime gassose

ricavate dal gas naturale, come etano o GPL. Una quota

minoritaria di propilene è ottenuta inoltre mediante processi di deidrogenazione del propano nonché da processi di recupero delle olefine superiori, specialmente buteni. Il processo di deidrogenazione del propano e quello

di produzione del propilene da C4 sono trattati più avanti. Nell’ambito dell’industria petrolifera una quota rilevante di propilene è ottenuta in raffineria mediante processi di cracking catalitico (Fluid Catalytic Cracking,

FCC; Residual Catalytic Cracking, RCC), finalizzati alla

produzione principale di combustibili liquidi a partire

dalle frazioni pesanti ricavate dalla distillazione del petrolio. L’attuale produzione di etilene e propilene, suddivisa per fonti, è mostrata in tab. 1.

L’etano costituisce la materia prima e l’etilene il prodotto largamente prevalente nei cracking alimentati con

idrocarburi gassosi, mentre la naphtha risulta dominante

ENCICLOPEDIA DEGLI IDROCARBURI

UPGRADING DEL GAS NATURALE

Olefine da metanolo

tab. 1. Attuali fonti di produzione

per etilene e propilene (CMAI, 2002)

Fonti di produzione

Etilene

Propilene

Etano

28%

–

Propano, butano (LPG)

10%

Naphtha, gasolio

60%

Cracking catalitico

Altro

69%

–

29%

2%

2%

nei cracking alimentati da idrocarburi liquidi, nei quali

la quantità relativa di propilene può essere aumentata

modificando le condizioni di reazione fino a un massimo del 60% circa rispetto all’etilene, pena la progressiva riduzione della resa complessiva a olefine leggere.

La crescita prevista della domanda, pari a circa 4%

per l’etilene e 6% per il propilene su base annuale, potrebbe in futuro creare uno sbilanciamento rispetto all’offerta, soprattutto considerando che le necessarie capacità aggiuntive sembrano maggiormente indirizzarsi verso

impianti di cracking alimentati con etano, particolarmente favoriti dai crescenti costi delle materie prime

liquide ottenute dal petrolio (caratterizzate da una sempre maggiore pressione della domanda per usi di raffineria) e particolarmente convenienti in zone con vaste

disponibilità di gas naturale.

In questo scenario, il ricorso al metano come materia prima alternativa per soddisfare la crescente domanda di olefine leggere, evitando nel contempo il potenziale sbilanciamento conseguente all’attuale distribuzione delle fonti di produzione, costituisce una notevole

opportunità nel prossimo futuro e rappresenta oggi una

delle massime prospettive di sviluppo e di valorizzazione del gas naturale, specialmente per giacimenti localizzati in zone remote dove il costo unitario del metano

rende tali tecnologie già largamente competitive rispetto a quelle attuali, basate sull’utilizzo di derivati liquidi

del petrolio.

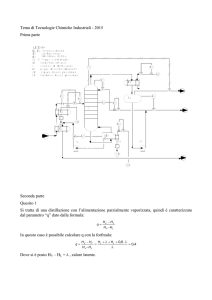

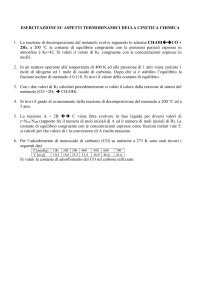

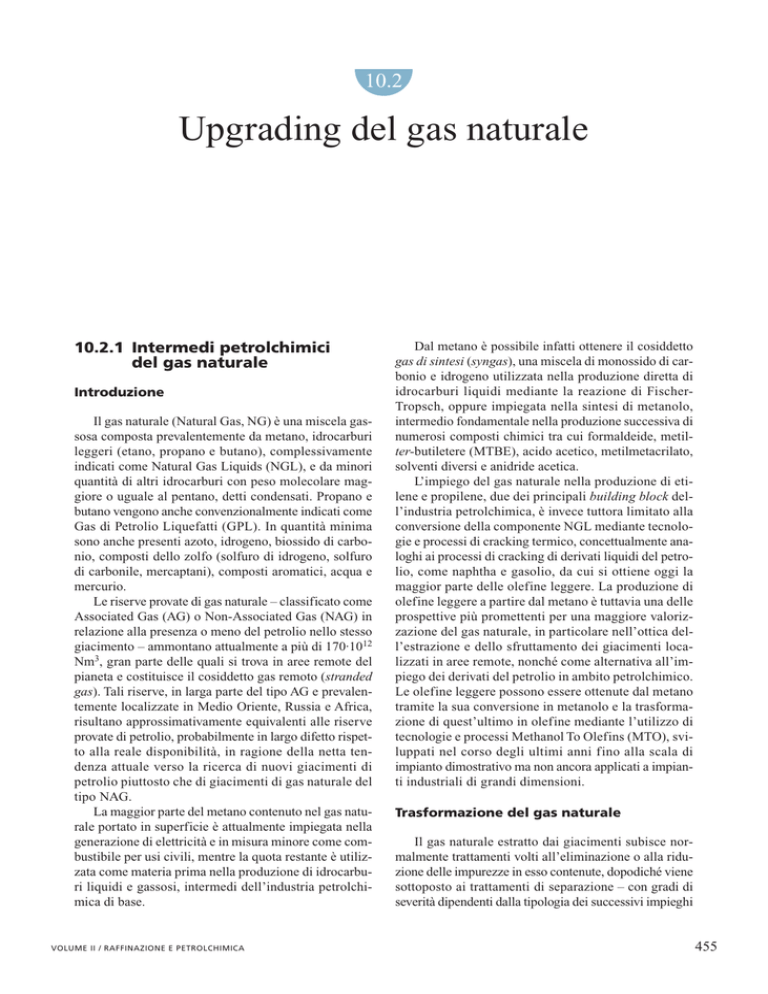

La valorizzazione per questa via del metano contenuto nel gas naturale, nella sua massima prospettiva, prevede la realizzazione di impianti integrati costituiti da

tutti gli stadi di trasformazione necessari per la produzione di poliolefine (Gas To Polyolefins, GTP), secondo lo schema generale riportato in fig. 1, con il conseguente vantaggio economico derivante dalla ulteriore

riduzione dei costi di trasporto.

fig. 1. La trasformazione

del metano in poliolefine

(GTP).

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

Lo sviluppo di processi per la sintesi di olefine leggere a partire da metanolo è rivolto sia a migliorare le

tecnologie già disponibili per gli stadi a monte e a valle,

sia a realizzare unità industriali caratterizzate da elevate capacità produttive con i conseguenti vantaggi derivanti dalle economie di scala.

La possibilità di ottenere idrocarburi di diverso tipo

a partire da metanolo è nota già da diversi anni durante

i quali tuttavia, accanto alla notevole mole di studi prodotti sull’argomento, è mancata la reale convenienza economica allo sviluppo di processi industriali basati sull’utilizzo di materie prime alternative al petrolio, evidentemente disponibile a costi ancora competitivi.

La reazione di formazione di idrocarburi a partire dal

metanolo è stata scoperta nel 1977 (Chang e Silvestri,

1987):

CH3OH [CH2]nH2O

Più in dettaglio, gli idrocarburi si formano attraverso

un primo stadio di reazione nel quale il metanolo condensa in dimetiletere formando una miscela di reagente

e prodotti all’equilibrio, un secondo stadio nel quale la

miscela di prodotti ossigenati si converte in olefine leggere e uno stadio finale nel quale le olefine leggere si trasformano, attraverso reazioni di oligomerizzazione,

cracking e aromatizzazione, in una miscela di olefine più

pesanti, normal- e iso-paraffine, aromatici e nafteni.

Sono oggi disponibili tecnologie per ottenere idrocarburi liquidi (Methanol To Gasoline, MTG) e idrocarburi olefinici gassosi (Methanol To Olefins, MTO) da

metanolo. La tecnologia MTG è stata applicata su scala

industriale nel 1986 in Nuova Zelanda, mentre le tecnologie MTO, sviluppate più tardi, sono attualmente alla

scala di impianto dimostrativo.

Catalizzatori

La tecnologia MTO è catalizzata da acidi solidi, principalmente materiali zeolitici e zeolito-simili. La tipologia del catalizzatore e le condizioni di reazione adottate consentono di privilegiare la formazione di olefine

leggere, nonché la loro distribuzione, rispetto alla formazione di idrocarburi più pesanti secondo la tecnologia MTG.

Il numero di materiali catalitici studiato è stato davvero notevole e ha riguardato sia zeoliti sia materiali

zeolito-simili come i silicoalluminofosfati (SAPO) e

altri metalloalluminofosfati di tutte le classi di porosità

metano

syngas

metanolo

olefine

poliolefine

CH4

CO H2

CH3OH

C2H4 C3H6

PE, PP

457

INDUSTRIA PETROLCHIMICA: PRODOTTI DI BASI E FILIERE PRODUTTIVE

(Stocker, 1999). Questi materiali sono stati utilizzati tal

quali in forma acida o variamente modificati mediante

trattamenti di dealluminazione con vapore, impregnazione, scambio ionico e sostituzione isomorfa con metalli.

I catalizzatori a base di zeolite ZSM-5, nella classe dei

materiali a pori medi, e i catalizzatori a base di SAPO-34,

nella classe dei materiali a pori piccoli, sono risultati fino

a oggi i materiali di elezione. Nel caso della ZSM-5 si

ottengono rese complessive in olefine pari a circa il 70%

su base molare rispetto al metanolo, con una netta preponderanza di propilene rispetto all’etilene; con SAPO-34

si ottengono rese più elevate, circa il 90%, con prevalenza di etilene. La maggiore selettività di SAPO-34 è

probabilmente attribuibile alle minori dimensioni dei

pori e a un’acidità meno pronunciata, che sfavoriscono

la formazione delle olefine più pesanti, e successivamente di nafteni e aromatici. All’impiego del SAPO-34

è però associata una disattivazione del catalizzatore assai

più rapida di quella osservata con ZSM-5.

I relativi processi industriali sono perciò caratterizzati da peculiarità tecnologiche, in particolare per quanto

attiene alla scelta delle modalità di conduzione della reazione e di rigenerazione del catalizzatore, determinate

dalle caratteristiche specifiche dei materiali utilizzati.

Meccanismi

Il meccanismo di reazione alla base della formazione di idrocarburi a partire da metanolo è tuttora oggetto

di un notevole dibattito scientifico, principalmente riguardo allo stadio di formazione del primo legame tra due

atomi di carbonio.

Uno dei meccanismi proposti (hydrocarbon pool)

ipotizza la presenza di un composto adsorbito stabilmente sulla superficie del catalizzatore, caratterizzato

da una composizione chimica simile a quella del coke e

descritto genericamente dalla formula (CH2)n, responsabile della continua addizione di reagenti ed eliminazione di prodotti, secondo lo schema mostrato in fig. 2

(Stocker, 1999).

fig. 3. Schema

C2H4

CH3OH

C3H6

(CH2)n

idrocarburi

saturi

coke

C4H8

fig. 2. Schema del meccanismo di reazione

hydrocarbon pool (Stocker, 1999).

Un secondo meccanismo (ossonio-ilide) prevede una

serie di stadi successivi, a partire dall’iniziale adsorbimento fisico di una molecola di metanolo sulla superficie del catalizzatore, in cui la molecola di metanolo adsorbita darebbe luogo, mediante deidratazione, alla successiva formazione di una specie metossile legata alla

superficie del catalizzatore, seguita dal rapido trasferimento di un protone metilico al vicino ossigeno, situato a ponte tra l’atomo di silicio e l’atomo di alluminio

nella struttura zeolitica, formando una specie ilide di

superficie (Hutchings et al., 1999). Il carbonio della specie ilide sarebbe caratterizzato dalla nucleofilicità necessaria per reagire con un altro atomo di carbonio presente in una molecola di metanolo libero: la successiva formazione del primo legame CC avverrebbe quindi

facilmente per reazione della specie ilide con un’altra

molecola di metanolo mediante un classico meccanismo

SN2, con formazione di una specie etossile di superficie, secondo lo schema mostrato in fig. 3. La specie etossile libererebbe una molecola di etilene attraverso il trasferimento di un idrogeno metilico in posizione b all’atomo di ossigeno a ponte nella struttura zeolitica, oppure

H3C

del meccanismo

di reazione ossonio-ilide

(Hutchings et al., 1999).

O

H

H

O

Si

CH3

H2O

O

Al

O

Si

Si

O

Al

Si

CH2

H

O

O

Si

Al

Si

H3C

O

Si

458

CH2

H

O

O

Al

H

CH3

CH2

H2O

O

Si

Si

H

O

Al

Si

C2H4

O

O

Si

Al

Si

ENCICLOPEDIA DEGLI IDROCARBURI

UPGRADING DEL GAS NATURALE

reagirebbe ulteriormente con altro metanolo a formare

specie propossile e butossile, dalle quali si originerebbero poi in modo analogo le corrispondenti molecole di

propilene e buteni.

La formazione di olefine e idrocarburi superiori a

partire dalle olefine leggere seguirebbe invece l’insieme

dei meccanismi di reazione tipici degli ioni carbenio in

presenza di catalizzatori acidi, tra cui protonazione/deprotonazione, shift di metili e di idruri, ramificazione di

ciclopropano protonato (PCP branching), metilazione/demetilazione, oligomerizzazione e scissione di radicali in posizione b rispetto alla carica dello ione carbenio (Alwahabi e Froment, 2004).

Il meccanismo ossonio-ilide è stato sottoposto a numerose verifiche sia di tipo teorico, dimostrando che l’intermedio ilide è effettivamente congruente sul piano energetico nonché costituito da un carbonio a simmetria tetraedrica inserito sul legame tra gli atomi ossigeno e alluminio

della zeolite, sia di tipo sperimentale, dalle quali non è

però emersa una conferma definitiva dell’esistenza della

specie ilide. Uno degli aspetti più problematici di questo meccanismo riguarda la natura del sito basico, evidentemente presente sul catalizzatore di tipo acido impiegato nella reazione, capace di promuovere la necessaria

estrazione di un protone dalla specie metossile o più in

generale da uno ione trimetilossonio, formato per successiva condensazione acido-catalizzata di molecole di

metanolo.

In alternativa a questo meccanismo è stato proposto un cammino di reazione sostanzialmente diverso

che ipotizza l’esistenza di un periodo di induzione al

fig. 4. Schema

delle reazioni

di interconversione

dello ione

1,3-dimetilciclopentene

nella sintesi di olefine

leggere da metanolo

(Haw et al., 2000).

termine del quale sarebbe presente lo ione carbenio

1,3-dimetilciclopentene, la cui esistenza risulta sperimentalmente provata, in equilibrio con il corrispondente diene, facilmente metilabile dal metanolo (Haw

et al., 2000). Mediante isomerizzazione dello scheletro dei cationi ciclici metilati si otterrebbero cationi

ciclici con sostituenti a 2 o 3 atomi di carbonio, dai

quali si formerebbe etilene per eliminazione. Lo ione

carbenio 1,3-dimetilciclopentene agirebbe quindi continuamente come riserva di dieni ciclici da cui verrebbero originate le prime olefine, come mostrato nello

schema di fig. 4. Una conferma della plausibilità di questo meccanismo deriva dalla constatazione sperimentale dell’assenza del periodo di induzione quando, assieme ai reagenti di partenza, è presente anche etilene, il

cui carbonio isotopico viene in effetti incorporato nel

catione 1,3-dimetilciclopentene.

Il meccanismo di reazione più completo ipotizzabile per la formazione di olefine leggere e pesanti comprenderebbe inoltre la formazione di ioni dimetilossonio (DMO) e trimetilossonio (TMO) per protonazione e condensazione del metanolo, nonché la formazione

di specie CH

2 , in accordo con il meccanismo hydrocarbon pool descritto in precedenza.

Processi

Attualmente sono disponibili due tecnologie per la

produzione di olefine da metanolo: una tecnologia MTO

sviluppata da UOP e Norsk Hydro e una tecnologia MTP

(Methanol To Propylene) sviluppata da Lurgi e Statoil.

Altre società, in particolare ExxonMobil, che già detiene

CH3OH

H

H 2O

CH3 CH3

CH3

H

C

CH3

H 3C

H 3C

CH3

H 3C

CH3

H

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

CH3

H3C

CH3

H

CH3

C

H

CH3

H3C

CH2CH2

CH2

H3C

CH2

CH3

CH3

CH2

H

H

H

H3C

CH3

CH3

H3C

H2O

H

CH3OH

459

INDUSTRIA PETROLCHIMICA: PRODOTTI DI BASI E FILIERE PRODUTTIVE

una tecnologia MTG applicata su scala industriale, risultano impegnate nello sviluppo della tecnologia MTO.

Tecnologia UOP/Hydro MTO

La tecnologia è basata sull’utilizzo di un catalizzatore la cui fase attiva è costituita da SAPO-34. A causa

della rapidissima disattivazione, caratteristica di questo

tipo di catalizzatore, la reazione è condotta in un reattore a letto fluido dal quale il catalizzatore viene continuamente asportato, per inviarlo a un reattore di rigenerazione che provvede alla combustione con aria dei depositi carboniosi. L’impiego in reattori a letto fluido richiede

per il catalizzatore specifiche caratteristiche, ottenute

attraverso la formulazione della fase attiva SAPO-34 con

leganti e la successiva atomizzazione mediante essiccatore a spruzzo (spray-drying), in modo da produrre particelle catalitiche di idonee dimensioni e dotate di elevata resistenza meccanica per limitare il più possibile il

consumo di catalizzatore.

La reazione viene condotta a pressioni da 1 a 3 bar

e a temperature variabili da 350 a 500 °C, in relazione

alla distribuzione desiderata tra etilene e propilene, il cui

rapporto può essere modulato in un intervallo piuttosto

ampio (da 0,75 a 1,5), agendo sulla temperatura di reazione che favorisce la formazione di etilene. Al fine di

limitare le reazioni indesiderate come oligomerizzazione e coking, il metanolo alimenta il reattore previa diluizione con acqua. Il processo consente una resa per passaggio a etilene e propilene pari a circa l’80% molare, il

90% se si considera anche la frazione di olefine C4 che

può essere ricircolata al reattore. La restante quota di

metanolo è convertita a sottoprodotti diversi tra cui idrocarburi saturi da 1 a 5 atomi di carbonio, ossidi di carbonio e coke.

La tecnologia UOP/Hydro è stata sviluppata fino alla

scala di impianto dimostrativo con una capacità di 1 t/d

di metanolo, producendo olefine con un grado di purezza conforme alle necessità del successivo stadio di polimerizzazione a valle.

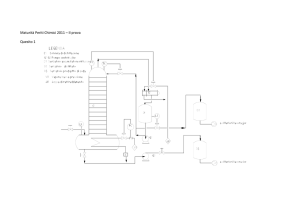

Tecnologia Lurgi MTP

La tecnologia MTP sviluppata da Lurgi utilizza un

catalizzatore a base di zeolite ZSM-5. La morfologia del

catalizzatore e la natura dei siti acidi determinano un’elevata selettività verso la formazione di propilene, nonché una velocità di disattivazione relativamente bassa,

tale da consentire l’impiego di reattori a letto fisso, con

rigenerazioni periodiche in situ del catalizzatore mediante combustione controllata del coke.

La reazione è condotta in sei reattori in serie, a temperature comprese tra 400 e 500 °C e a pressioni da 0,1

a 1 bar, alimentati con una miscela acqua-dimetileteremetanolo unita a una corrente di riciclo contenente idrocarburi da C4 a C6. L’effluente contiene una miscela di

olefine, paraffine, aromatici, nafteni, prodotti leggeri

460

come ossidi di carbonio, idrogeno e acqua di reazione,

con una resa molare complessiva in idrocarburi pari a

circa l’85% del carbonio alimentato.

La resa complessiva in propilene è pari a circa il 70%,

ottenuta attraverso il riciclo dell’etilene e delle olefine

superiori prodotte, con una significativa coproduzione

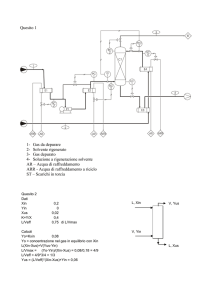

di benzina e GPL. Lo schema di una unità industriale di

sintesi di olefine leggere da metanolo con tecnologia

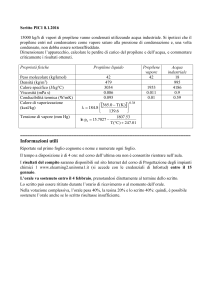

Lurgi MTP è illustrato in fig. 5. La tab. 2 riporta il relativo bilancio di massa (Liebner, 2005).

Anche la tecnologia MTP è stata sperimentata in un

impianto dimostrativo, gestito da Statoil in Norvegia,

che ha confermato la resa attesa in propilene e raggiunto 8.000 ore di durata del catalizzatore. La durata media

del singolo ciclo di reazione tra due rigenerazioni termoossidative è risultata pari a circa 700 ore. Sia il propilene ottenuto sia la benzina sono stati effettivamente

impiegati per la produzione di polipropilene e in prove

motoristiche, risultando di qualità adeguata.

Tecnologia ExxonMobil MTO

Mobil ha sviluppato negli anni Settanta del 20° secolo il processo MTG per ottenere benzina sintetica da

metanolo, realizzando un impianto industriale della capacità di 600.000 t/a con tecnologia a letto fisso di catalizzatore a base di ZSM-5.

Un impianto dimostrativo con tecnologia a letto fluido per la reazione MTG fu utilizzato in seguito anche

in condizioni di reazione e per un tempo sufficiente a

dimostrare l’affidabilità della tecnologia MTO (Keil,

1999). Dal punto di vista del meccanismo di reazione,

la formazione di olefine rappresenta uno stadio intermedio della reazione MTG. Successivamente ExxonMobil ha continuato l’attività di ricerca in questo ambito depositando numerosi brevetti riguardanti miglioramenti del catalizzatore e del processo, non solo ricorrendo

alla zeolite ZSM-5 ma anche a materiali zeolito-simili come il SAPO-34 e ha poi reso noto di possedere una

tecnologia sviluppata fino alla scala di un’unità dimostrativa comprendente tutti gli stadi di trasformazione

dal metanolo alla polimerizzazione di etilene e propilene. Questa tecnologia non sarà tuttavia disponibile in

tempi brevi.

Recupero delle olefine superiori

I processi di trasformazione del metanolo in etilene

e propilene producono primariamente anche quantità non

trascurabili di olefine superiori (buteni, penteni). Olefine superiori sono altresì originate come sottoprodotto

nei processi di cracking termico e in misura minore in

quelli di cracking catalitico. Per esempio, una miscela

di idrocarburi C4, prevalentemente composta da olefine

e diolefine in quantità paragonabili, costituisce generalmente il sottoprodotto quantitativamente più rilevante

ENCICLOPEDIA DEGLI IDROCARBURI

UPGRADING DEL GAS NATURALE

metanolo

riciclo HC

spurgo C 2

(gas combustibile)

C

2

reattore

DME

reattore

MTP

stadio 1

vapore di

diluizione

reattore

MTP

stadio 2

riciclo

DME/CH3OH

compressione

4 stadi

H 2O

torre di

quench

H2O

rimozione

DME

HC

DME

C4

DME

C3

riciclo

C4/C5/C6

De - C2

C3

C4

propilene

splitter

C3

De - C4

C5/C6

propano

GPL (C 3/C4)

spurgo C4

reattore

MTP

stadio 6

riciclo C4

riciclo C5/C6

De - C6

evaporatore

spurgo

C5/C6

C

7

recupero

CH3OH

benzina

DME/CH3OH/H2O

H 2O

fig. 5. Schema di flusso della tecnologia Lurgi MTP (Liebner, 2005); DME, dimetilene; HC, idrocarburi.

nei processi di cracking termico, con rese variabili che

dipendono dalla tipologia delle alimentazioni utilizzate.

La domanda di olefine C4 e in generale di olefine superiori è relativamente debole e il loro valore commerciale piuttosto scarso. Questo scenario determina una spinta inevitabile alla loro trasformazione in olefine più leggere (Tagliabue et al., 2004). I relativi processi sono

sostanzialmente basati su due tipologie di trasformazione chimica: la reazione di metatesi (Mol, 2004), specialmente per olefine C4:

avvengono una serie di reazioni secondarie con formazione di olefine superiori, come penteni ed eseni.

Il cracking catalitico ha il vantaggio di non consumare etilene e consente l’utilizzo come materia prima di

un più variegato spettro di olefine superiori. Si opera a

temperature comprese tra 400 e 600 °C, utilizzando catalizzatori a base di zeoliti, come la ZSM-5, in reattori a

letto fluido oppure a letto fisso di catalizzatore con rigenerazione periodica in situ. La durata del ciclo di reazione varia significativamente a seconda del processo

C2H42-C4H8 2C3H6

e la reazione di cracking catalitico, che coinvolge oligomerizzazione, disproporzionamento, cracking e trasferimento di idruri.

La reazione di metatesi viene condotta in fase gassosa (tra 300 e 400 °C) o in fase liquida (a 30-50 °C) in

reattori a letto fisso di catalizzatore, dove reagenti e prodotti raggiungono una composizione corrispondente all’equilibrio termodinamico. I catalizzatori sono a base di

ossido di tungsteno o renio supportati su silice o allumina. Con una conversione per passaggio pari a circa il

60% si ottiene una resa complessiva in propilene dal 90

al 95%. Il catalizzatore è sottoposto a periodiche rigenerazioni per rimuovere i depositi carboniosi e il coke formati durante la reazione. Accanto alle reazioni principali

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

tab. 2. Tecnologia Lurgi: bilancio di massa (t/d).

Unità MTP con capacità 519 kt/a di propilene

(Liebner, 2005)

Alimentazione

Metanolo

Prodotti

5.000

Propilene

1.557

Benzina

429

GPL/gas combustibile

162

Acqua, COx , coke,

ecc.

Totale

2.852

5.000

5.000

461

INDUSTRIA PETROLCHIMICA: PRODOTTI DI BASI E FILIERE PRODUTTIVE

impiegato: da 150-200 ore fino a circa 1.000 ore quando si opera in presenza di vapor d’acqua. Le rese complessive variano in funzione dell’alimentazione aggirandosi attorno al 60%, con prevalenza del propilene sull’etilene e coproduzione di idrocarburi saturi e aromatici.

Un discorso a parte va fatto per la produzione di isobutene, materia prima chiave per la produzione del metilter-butiletere (MTBE), componente alto-ottanico per

benzine. Mentre in passato l’unica fonte di isobutene

erano le frazioni C4 di raffineria, dalle quali veniva primariamente estratto il butadiene, gli impianti successivi hanno utilizzato la deidrogenazione dell’isobutano

ottenuto dalla frazione C4 dei gas di campo.

Bibliografia citata

Alwahabi S.M., Froment G.F. (2004) Single event kinetic

modeling of the methanol-to-olefins process on SAPO-34,

«Industrial and Engineering Chemistry Research», 43,

5098-5111.

Chang C.D., Silvestri A. J. (1987) MTG. Origin, evolution,

operation, «CHEMTECH», 17, 624-631.

CMAI (Chemical Market Associates Inc.) (2002) World light

olefins analysis.

462

Haw J.F. et al. (2000) Roles for cyclopentenyl cations in the

synthesis of hydrocarbons from methanol on zeolite catalyst

HZSM-5, «Journal of the American Chemical Society»,

122, 4763-4775.

Hutchings G.J. et al. (1999) Methanol conversion to

hydrocarbons over zeolite catalysts. Comments on the

reaction mechanism for the formation of the first carboncarbon bond, «Microporous Mesoporous Materials», 29,

67-77.

Keil F.J. (1999) Methanol-to-hydrocarbons. Process technology,

«Microporous Mesoporous Materials», 29, 49-66.

Liebner W. (2005) Lurgi MTP technology, in: Meyers R. A.

(editor in chief) Handbook of petrochemical production

processes, New York, McGraw-Hill, 10.3-10.13.

Mol J.C. (2004) Industrial applications of olefin metathesis,

«Journal of Molecular Catalysis A. Chemical», 213, 39-45.

Stocker M. (1999) Methanol-to-hydrocarbons. Catalytic

materials and their behavior, «Microporous Mesoporous

Materials», 29, 3-48.

Tagliabue M. et al. (2004) Increasing value from steam cracker

olefin streams, «Petroleum Technology Quarterly», Winter,

145-149.

Gianni Girotti

Franco Rivetti

Polimeri Europa

Novara, Italia

ENCICLOPEDIA DEGLI IDROCARBURI

UPGRADING DEL GAS NATURALE

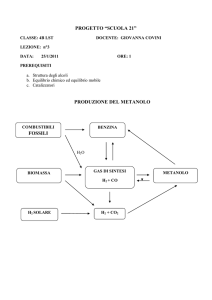

Processo MTO

Il processo di trasformazione del gas naturale in olefine MTO (Methanol To Olefins) avviene in due fasi: la

prima, che consiste nella conversione del gas naturale in

metanolo grezzo, è da tempo disponibile in ambito industriale; la seconda, che implica la trasformazione del

metanolo prodotto in olefine, è stata introdotta di recente da UOP (Universal Oil Products) e dalla norvegese

Hydro.

Il processo MTO di UOP/Hydro fornisce uno strumento economicamente conveniente per la conversione

del gas naturale in olefine. Esso converte in primo luogo

il metanolo in etilene e propilene (fig. 1). La richiesta di

questi due intermedi è in crescita a livello mondiale e il

loro valore sul mercato è notevole.

Esistono altre tecnologie per la conversione indiretta del metano in prodotti di maggior valore, che però

hanno una resa minore rispetto al processo MTO di

UOP/Hydro e risultano quindi meno convenienti. Il processo MTO offre: a) valore molto elevato per la conversione diretta del metano in etilene e propilene di qualità

idonea alla polimerizzazione (polymer-grade); b) uso

diretto di etilene e propilene di impiego chimico (chemical-grade), dotati di purezza superiore al 98%, mediante uno schema di flusso che non richiede costosi separatori etilene/etano o propilene/propano; c) generazione

limitata di sottoprodotti, in confronto ai dispositivi per

lo steam cracking (cracking termico in presenza di vapor

d’acqua), che dà luogo a una semplificazione della sezione di recupero del prodotto; d) integrazione semplificata all’interno degli impianti esistenti per il cracking della

naphtha, a causa del basso contenuto di paraffina; e) flessibilità nel variare il rapporto in peso propilene/etilene

da 0,77 a 1,33.

Applicazioni. Il processo MTO si può utilizzare in

siti caratterizzati da riserve di gas naturale abbondanti e

a basso costo. Integrando tale processo in un complesso GTO (Gas To Olefins) è possibile mantenere bassi i

prezzi della carica e convertire il gas naturale in una

forma più semplice da trasportare e di maggior valore.

Gli impianti esistenti di cracking, a naphtha o a etanopropano, possono incrementare la produzione di olefine

e la flessibilità della carica con l’aggiunta di un reattore

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

MTO e alimentando così una sezione potenziata di frazionamento dell’impianto di cracking, in modo da ridurre al minimo il capitale investito.

Poiché il processo MTO di UOP/Hydro produce

effluenti ricchi di olefine con piccole quantità di paraffina, nelle apparecchiature di frazionamento già esistenti

si possono spesso eliminare con facilità le strozzature

per lavorare le quantità aggiuntive di olefine prodotte.

Un’altra applicazione del processo MTO consiste nel

collocarlo a valle di un impianto di metanolo dotato di

capacità in esubero, in modo da soddisfare richieste locali di olefine e poliolefine.

Descrizione. Nel processo MTO, il metanolo viene

convertito principalmente in olefine leggere (etilene e

propilene). Il processo è in grado di produrre un ampio

ventaglio di rapporti tra l’etilene e il propilene prodotti.

Per le modalità operative ad alto valore di etilene o di

propilene, il rapporto approssimato tra la quantità di etilene e la quantità complessiva di olefine leggere (C2C3)

compressore

C1

H2O

essiccatore

10.2.2 Tecnologie avanzate

per l’upgrading

del gas naturale

gas di

combustione

etilene di

purezza

superiore

al 98%

propilene

di purezza

superiore

al 98%

C4

metanolo

grezzo

aria

fig. 1. Processo MTO di UOP/Hydro.

463

INDUSTRIA PETROLCHIMICA: PRODOTTI DI BASI E FILIERE PRODUTTIVE

Il processo di cracking di Atofina/UOP trasforma le

olefine da C4 a C8 in propilene ed etilene, con un rapporto elevato tra il primo e il secondo. Dopo il lavoro

iniziale svolto da Atofina alla metà degli anni Novanta,

nel 2000 UOP e Atofina si sono associate per uno sviluppo congiunto. Il processo di cracking delle olefine

(OCP, Olefin Cracking Process) è stato sviluppato per

utilizzare i flussi di sottoprodotti di basso valore contenenti olefine da C4 a C8 e provenienti dagli impianti per

il cracking termico, dalle raffinerie e dagli impianti per

la trasformazione di metanolo in olefine.

Le attività di sviluppo comprendono la verifica del

soddisfacente funzionamento della tecnologia per produzioni su larga scala, l’affinamento del calcolo di processo e lo sviluppo della produzione del catalizzatore.

L’impianto dimostrativo è stato avviato nel 1998 presso

un complesso industriale ad Anversa, in Belgio, e utilizza una carica proveniente da una struttura commerciale

in funzione. Questo impianto dimostrativo comprende il

pretrattamento della carica, una sezione costituita dal

reattore e le apparecchiature per la rigenerazione del catalizzatore ed è dotato di capacità di riciclo interne.

464

olefine

C4-C8

olefine

leggere

sezione del reattore

del processo OCP

depropanizzatore

Processo di cracking delle olefine per la produzione

di etilene e propilene

Descrizione. Il processo di cracking delle olefine

(fig. 2) è progettato per il trattamento delle cariche olefiniche provenienti dagli impianti di steam cracking, dalla

raffinazione FCC, dalle unità di trasformazione in coke

e dalle unità MTO, con composizioni tipiche di olefine

da C4 a C8 e di paraffine.

Tale processo si basa su reattori a letto fisso funzionanti a temperature comprese tra 500 e 600 °C, con pressioni tra 1 e 5 bar. Esso utilizza un catalizzatore zeolitico proprietario e dà luogo a una produzione elevata di

propilene. Il catalizzatore ha una selettività bassa rispetto alle normali impurezze, come le diolefine, gli ossigenati, i composti dello zolfo e i composti azotati; inoltre minimizza la dimensione del reattore e i costi operativi, in quanto opera a grandi valori di velocità spaziale

e alti livelli di conversione e selettività, senza richiedere un flusso di diluente inerte. Per la rigenerazione del

catalizzatore si usa uno swing reactor, mentre le apparecchiature per la separazione dipendono dal modo in

cui l’unità è integrata nel sistema di trattamento.

Integrazione con gli impianti di steam cracking. Se

si integra una unità di cracking per olefine con un impianto di steam cracking di naphtha (fig. 3), la produzione di

propilene aumenta notevolmente con la portata totale di

naphtha. Le basse quantità di sottoprodotti C4-C6 generate nei forni dell’impianto di cracking si possono usare

come carica per unità di cracking di olefine, nelle quali

vengono prodotte altre olefine leggere con un rapporto

propilene/etilene elevato. Per ottimizzare la conversione delle olefine si utilizza il riciclo interno. I flussi OCP

di olefine leggere vengono inviati a una sezione di recupero di un impianto di cracking a naphtha, mentre i flussi C4-C6, a questo punto impoveriti di olefine e ricchi di

paraffina, vengono riciclati per i forni di cracking a

naphtha. Studi campione sull’integrazione del cracking

delle olefine con il cracking a naphtha hanno dimostrato una produzione di propilene superiore del 30% rispetto

sottoprodotto C4

debutanizzatore

vale rispettivamente 0,57 e 0,43. Perché l’utilizzatore del

processo MTO possa modificare le modalità operative

secondo le richieste del mercato, è sufficiente cambiare

la severità operativa del reattore.

Nel grande impianto dimostrativo di Hydro in Norvegia è stata riscontrata, nel lungo termine, una conversione in metanolo superiore al 99%, accompagnata da

una composizione stabile del prodotto. Questo impianto mette in circolo e rigenera continuamente il catalizzatore, utilizzando il metanolo grezzo come gas di carica, in quantità superiori a 0,75 Mt/d. Il processo MTO

commerciale utilizza un reattore a letto fluido con un

rigeneratore continuo a letto fluido. Tale tecnologia è una

estensione della ben consolidata tecnologia commerciale FCC (Fluid Catalytic Cracking) di UOP.

Alimentazione. La materia prima in carica al processo

MTO è il metanolo (grezzo o ad alta purezza), prodotto

di solito da gas di sintesi (COH2), che è ottenuto dal

reforming di grandi quantità di gas naturale. Il gas di sintesi può essere prodotto anche dallo steam reforming di

prodotti petroliferi come la naphtha, dalla ossidazione

parziale del gas naturale e dei prodotti petroliferi e dalla

gassificazione del carbone.

Catalisi. La reazione viene catalizzata dal catalizzatore zeolitico sintetico MTO-100 silicoalluminofosfato

(SAPO). Esso ha dimostrato il grado di stabilità e di resistenza alla disattivazione richiesto per la gestione nel

lungo termine di molte rigenerazioni in condizioni di

letto fluido. Questo catalizzatore risulta molto selettivo

per la produzione di etilene e propilene.

sottoprodotti C5

fig. 2. Processo di cracking delle olefine.

ENCICLOPEDIA DEGLI IDROCARBURI

UPGRADING DEL GAS NATURALE

naphtha

sezione del

forno

gasoli

sezione di

recupero e

purificazione

del prodotto

C4-C6

C2

C3

gas di combustione

propilene

C4-C8

C5

olefine leggere

unità OCP

fig. 3. Integrazione di una unità di cracking

delle olefine con un impianto di steam cracking a naphtha.

ai processi di cracking convenzionali. L’integrazione con

il cracking delle olefine consente un rapporto complessivo propilene/etilene pari a 0,8 ottenibile senza sacrificare la produzione di etilene.

Integrazione con gli impianti di raffineria. Se integrato con un FCC (fig. 4), l’OCP converte i flussi ricchi

di olefine C4-C8, provenienti dal FCC e dalle unità di

coking, in olefine leggere di valore elevato, costituite

principalmente da propilene. Il flusso di benzina ha un

contenuto minore di olefine, ma mantiene praticamente

lo stesso numero di ottano, a causa della bassa quantità

di composti aromatici generata.

Integrazione con il processo MTO. Il processo MTO

offre una nuova sorgente di olefine leggere basata sul

gas naturale, attraverso il metanolo. Anche se le reazioni MTO sono piuttosto selettive, vengono generati

flussi di sottoprodotti C4+. A volte, può essere difficile ottenere una buona valorizzazione di questi sottoprodotti, poiché i progetti MTO possono essere localizzati in siti lontani. Integrando un processo di cracking

di olefine in un complesso MTO la produzione complessiva può essere incrementata di molto rispetto alla

carica inviata al complesso (fig. 5). La quantità di carica di metanolo che si trasforma in olefine leggere per

un complesso MTO potenziato con cracking di olefine

può avvicinarsi al 90%.

Processo Oleflex per la produzione di propilene

Il processo Oleflex di UOP è una tecnologia di deidrogenazione catalitica per la produzione di olefine leggere a partire dalle paraffine corrispondenti. Una particolare applicazione di questa tecnologia consente la produzione di propilene a partire da propano. A livello

mondiale, il propilene come materia prima petrolchimica è al secondo posto per importanza e viene utilizzato

per la produzione di polipropilene, acrilonitrile, acido

acrilico, acroleina, ossido di propilene e glicoli, oxoalcoli per plastificanti, cumene, alcol isopropilico e acetone. L’aumento nella produzione di propilene è determinato in primo luogo dall’incremento di richiesta

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

benzina

oli di riciclo

unità FCC

unità OCP

recupero

delle olefine

C2

C3

GPL

olefine

leggere

fig. 4. Integrazione di una unità di cracking

delle olefine con una unità FCC.

metanolo

unità MTO

olefine C4-C5

C2

C3

olefine leggere

unità OCP

C4

fig. 5. Integrazione di una unità di cracking

delle olefine con una unità MTO.

industriale di polipropilene, che viene utilizzato per prodotti di uso quotidiano come materiali per imballaggio

o fibre. Nel prossimo futuro ci si aspetta per il polipropilene un tasso di crescita del 5% all’anno. Il processo

Oleflex offre: a) una fonte specifica di propilene per il

downstream; b) un miglior controllo sui costi di propilene a lungo termine; c) una produzione di propilene di

alta qualità, e quindi una produzione di polimeri di alta

qualità; d) la possibilità di integrare il processo con le

tecnologie relative al downstream; e) una produzione

continua di propilene.

Inoltre, il processo Oleflex utilizza strumentazioni

e sistemi esclusivi di UOP per ottimizzare i processi,

ivi compresi unità PSA (Pressure Swing Absorption)

Polybed, CCR (Cyclic Catalytic Reforming) modulare,

controllo lock-hopper, piatti di distillazione MD (Multiple Downcomer), tubi ad alto flusso e strumentazioni per

il controllo di processo (PIC, Process Instrumentation

Control). L’integrazione di questi prodotti con il processo

Oleflex determina un risparmio significativo nei costi

operativi e negli investimenti e fornisce una garanzia

complessiva del processo e dei prodotti Oleflex. La possibilità di rigenerare il catalizzatore CCR fa sì che non

sia necessario fermare l’unità di lavorazione per il cambio del catalizzatore.

Applicazioni. La maggior parte del propilene è un

sottoprodotto delle raffinerie (FCC/RCC, Residual

Catalytic Cracking) e degli impianti per lo steam

cracking delle olefine; risulta quindi un sottoprodotto

465

INDUSTRIA PETROLCHIMICA: PRODOTTI DI BASI E FILIERE PRODUTTIVE

sezione del reattore

sezione CCR

sezione separazione prodotto

espansore

a turbina

compressore Rx

dell’effluente

riscaldatori

alla sezione

di recupero

del propilene

riciclo di H2

gas

di scarico

carica fresca

e riciclata

fig. 6. Processo Oleflex C3.

466

della serie acetilenica. Il liquido passa quindi a un deetanizzatore e a un separatore Propano-Propilene (P-P)

per la produzione di propilene polymer-grade o chemical-grade. Il propano non convertito viene riciclato

nel reattore. Lo stadio di idrogenazione selettiva di diolefine e composti della serie acetilenica utilizza il processo Hüls SHP (Selective Hydrogenation Process) su

licenza di UOP. Il processo Oleflex usa un catalizzatore al platino per favorire la reazione di deidrogenazione. Il catalizzatore DeH-14, introdotto nel 2001, che

rappresenta la quinta generazione di questo catalizzatore, non solo assicura il grado elevato di efficienza e

selettività e il basso tasso di disattivazione, necessari

per il processo di deidrogenazione, ma comporta anche

un minore investimento per il platino rispetto ad altri

Oleflex

SHP

C2

deetanizzatore

H2

propilene

separatore P-P

carica di

propano

al gas al netto

depropanizzatore

nella produzione di altri derivati, in particolare benzina ed etilene. Se però la capacità produttiva non si

accompagna a una richiesta adeguata di questi sottoprodotti, si può determinare uno squilibrio tra domanda e offerta. Il processo Oleflex fornisce ai produttori

petrolchimici uno strumento catalitico specifico per la

produzione di propilene, indipendente dalla domanda

di benzina e di etilene. Esso consente quindi la produzione di propilene di alta qualità, necessaria per la produzione di polimeri di qualità elevata; consuma inoltre

minori quantità di catalizzatore di polimerizzazione,

grazie al minor livello di impurità nel propilene prodotto, e si può potenzialmente integrare con tecnologie downstream.

Descrizione. La carica per un processo Oleflex C3 è

il propano, che viene recuperato da flussi di GPL (Gas

di Petrolio Liquefatto) ricchi di propano provenienti dagli

impianti di trattamento del gas. Il propano è anche disponibile in piccole quantità come sottoprodotto di processi di raffinazione come hydrocracking, FCC e RCC.

Il processo Oleflex di UOP (figg. 6 e 7) risulta suddiviso in tre sezioni: quella del reattore, di recupero del

prodotto e di rigenerazione del catalizzatore.

La sezione del reattore consiste in quattro reattori

a flusso radiale, riscaldatori di carica e intermedi, e uno

scambiatore di calore a effluente liquido per il reattore. Nella sezione di recupero del prodotto l’effluente

del reattore viene raffreddato, compresso, essiccato e

inviato a un dispositivo criogenico per la separazione

dell’idrogeno dall’idrocarburo. Il gas recuperato contiene idrogeno a una purezza che va dall’85 al 93% in

moli. Il liquido separatore viene inviato a una unità di idrogenazione per l’eliminazione di diolefine e composti

C4

fig. 7. Complesso Oleflex C3.

ENCICLOPEDIA DEGLI IDROCARBURI

UPGRADING DEL GAS NATURALE

catalizzatori usati in precedenza. Una sezione di rigenerazione elimina, bruciandolo, il coke dal catalizzatore e lo riporta all’efficienza originaria.

Processo Cyclar

Il processo Cyclar converte il GPL direttamente in

un prodotto aromatico liquido in un solo passaggio. Sviluppato congiuntamente da BP (British Petroleum) e

UOP, questo processo estende l’uso del GPL alla produzione di petrolchimici aromatici di elevato valore. Il

GPL consiste principalmente in propano e butano recuperati da giacimenti di olio e gas, o da processi di raffinazione del petrolio. Il valore relativamente basso del

GPL e la sua abbondanza ne fanno la carica ideale per

applicazioni petrolchimiche.

Il Benzene, il Toluene e gli Xileni (BTX) vengono

prodotti principalmente dal reforming catalitico della

naphtha. D’altra parte c’è grande richiesta di naphtha

per la produzione di benzina e di altri intermedi petrolchimici e ci si aspetta che il suo valore aumenti, a mano

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

a mano che ne diminuisce la disponibilità. Il processo

Cyclar offre la capacità unica di produrre BTX di qualità petrolchimica (petrolchemical-grade) a partire da

una carica di minor valore e può essere utilizzato nei giacimenti produttivi per convertire il GPL in eccesso in un

prodotto liquido adatto al trasporto nelle tubazioni (pipeline). Per una dettagliata descrizione della tecnologia del

processo Cyclar, v. par. 10.6.1.

Bibliografia generale

Pujado P.R., Andersen J.M. (1986) Natural gas

technologies, in: Meyers R.A. (editor in chief) Handbook

of petroleum refining processes, New York, McGrawHill, 15.4.

Jim M. Andersen

Copyright 2004 UOP LLC

Tutti i diritti sono riservati a norma di legge

L’uso è autorizzato dalla UOP

467