XVIII corso di Tecnologia per Tecnici Cartari

edizione 2010/2011

Il vapore

e la seccheria

di Pisetta Ruggero

Scuola Interregionale

di tecnologia per tecnici Cartari

Istituto Salesiano «San Zeno» - Via Don Minzoni, 50 - 37138 Verona

www.scuolagraficasanzeno.com - [email protected]

INDICE

1. INTRODUZIONE

2. ELEMENTI CHE COSTITUISCONO L’IMPIANTO PER L’ESSICCAZIONE

- Fonte termica

- Componenti della seccheria

- Ventilazione

- Movimentazione

3. IL VAPORE

- Vaporizzazione

- Vapore saturo e surriscaldato

- Condensazione

4. SCAMBIO TERMICO

- Conduzione

- Convezione

- Irraggiamento

5. ASCIUGATURA DEL FOGLIO

- Processi e fasi di asciugatura

- La teoria dell’essiccamento

- Temperature eccessive all’inizio della seccheria

- Il rapporto tra cilindro e pressione

- Vantaggi e svantaggi della bassa pressione

- Estrazione della condensa dagli essiccatori

- Dispositivi per l’estrazione di condensa

6. COMPONENTI DELLA SECCHERIA

- Tele essiccatrici

- Funzionamento delle tele essiccatrici

- Impianto a cascata

- Batterie slalom

- Tele e batterie tradizionali

7. CLASSIFICAZIONE DEI GENERATORI DI VAPORE

- principali parti che costituiscono una caldaia

Pisetta Ruggero – Il vapore e la seccheria - 1

Pisetta Ruggero – Il vapore e la seccheria - 2

1. INTRODUZIONE

Tra le tre principali fasi della fabbricazione (drenaggio, pressatura ed essiccazione) la

seccheria è la componente più costosa per l’asciugatura della carta se si fa un rapporto tra

costi di energia e quantità di acqua eliminata.

La tavola piana elimina il 96% dell’acqua al costo di 0,03 (Euro/t di acqua rimossa).

La sezione presse elimina il 2,5% dell’acqua al costo di 1,90 (Euro/t di acqua rimossa).

La seccheria elimina lo 0,9% dell’acqua al costo di 9,40 (Euro/t di acqua rimossa).

(fonte La Tecnologia Cartaria – Aticelca)

Per l’asciugatura della carta si sfrutta principalmente lo scambio termico per conduzione. Il

mezzo di accumulo e trasmissione del calore è l’acqua di caldaia. Si sfruttano alcune

caratteristiche che possiede questo fluido ed in particolare la sua capacità di accumulare

energia durante il passaggio di stato tra stato liquido a stato aeriforme. L’acqua di caldaia

deve inoltre rispettare delle specifiche caratteristiche per garantire una minima usura

dell’impianto.

Le fasi di trattamento dell’acqua in ingresso si possono così riassumere:

- Acqua di fiume

- Filtri a sabbia

(alghe e sostanze in sospensione)

- Filtri per demineralizzazione

(ciclo a scambio ionico con resine per durezza)

- Degasatore termofisico

(elimina ossigeno e anid.carbonica nell’acqua)

- Economizzatore

(scambio termico fumi-acqua)

- Corpo cilindrico

(acqua-vapore saturo umido: vaporizzazione)

- Surriscaldatori

(vapore saturo - vapore surriscaldato)

- Turbina

(vapore surriscaldato-vapore saturo umido)

- Essiccatori

(vapore saturo umido-condense: condensazione)

- Pompa vuoto e ritorno ciclo

(condense recuperate 70%)

Pisetta Ruggero – Il vapore e la seccheria - 3

Pisetta Ruggero – Il vapore e la seccheria - 4

2. ELEMENTI CHE COSTITUISCONO

L’IMPIANTO PER L’ESSICCAZIONE

FONTE TERMICA: è l’insieme degli elementi che sono in grado di generare il vapore. In

questa parte di impianto abbiamo la turbogas, la caldaia a tubi, ed eventuali altri dispositivi

per la generazione di energia elettrica

COMPONENTI DELLA SECCHERIA: sono tutti gli elementi presenti sulla macchina

continua che hanno lo scopo di trasportare il calore e favoriscono lo scambio termico con la

carta. In questa categoria troviamo i cilindri essiccatori, e le cappe.

VENTILAZIONE: sono l’insieme dei dispositivi che favoriscono una corretta

movimentazione dell’aria nell’ambiente di lavoro e all’interno della cappa. È composta dai

sistemi di estrazione e soffiaggio.

MOVIMENTAZIONE: sono tutti gli elementi che permettono il passaggio della carta,

regolano la velocità di produzione e i tiri tra le batterie. Gli elementi principali sono le tele

essiccatrici, i motori, i freni e le celle di carico.

Pisetta Ruggero – Il vapore e la seccheria - 5

3. IL VAPORE

Il vapore è il mezzo di trasferimento del calore dalla fonte termica, la caldaia, all’utilizzo nel

processo di asciugatura.

Nella produzione della carta il calore viene utilizzato nella fase di essiccamento per

evaporare l’acqua residua dopo la estrazione meccanica.

Il fabbisogno energetico in seccheria è compreso tra il 50% ed il 75% del totale impiegato in

cartiera

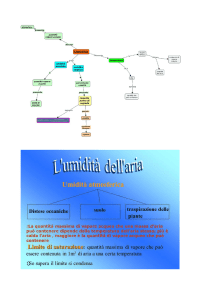

VAPORIZZAZIONE

La vaporizzazione avviene naturalmente superati i zero gradi.

Sopra i 100° c’è un cambio di stato da liquido a gassoso.

L’ aumentare della temperatura favorisce la vaporizzazione.

L’ aumentare della pressione aumenta la temperatura di ebollizione.

Pisetta Ruggero – Il vapore e la seccheria - 6

DIAGRAMMA DI RELAZIONE TRA TEMPERATURA E VOLUME Pisetta Ruggero – Il vapore e la seccheria - 7

VAPORE SATURO E SURRISCALDATO

La differenza tra vapore saturo e surriscaldato si ottiene da una diversa impostazione del

ciclo del vapore in caldaia, se con l’utilizzo in linea di un surriscaldatore.

Dalla tabella possiamo vedere le principali relazioni tra:

Pressione

Temperatura

Calore (Energia)

Volume

TABELLA VAPORE D'ACQUA SATURO SECCO

Pressione

Pressione

effettiva kg/cm2 effettiva kN/m2

Temperatura

centigrada

Calore di riscaldam.

da 0°C kJ/kg

Calore di vaporizz.

(calore latente)

kJ/kg

CALORE totale

kJ/kg

Volume specifico

m3/kg

0,5

50

81,35

340,6

2305,4

2646,0

3,2400

1

100

99,63

417,5

2257,9

2675,4

1,6940

1,5

111,4

111,4

467,1

2226,5

2693,6

1,1590

2

120,2

120,2

504,7

2201,9

2706,6

0,8857

2,5

127,4

127,4

535,4

2181,5

2716,9

0,7187

3

133,6

133,6

561,5

2163,8

2725,3

0,6058

3,5

138,9

138,9

584,3

2148,1

2732,4

0,5243

4

143,6

143,6

604,7

2133,8

2738,5

0,4625

4,5

147,9

147,9

623,3

2120,7

2744,0

0,4140

5

151,9

151,9

640,2

2108,5

2748,7

0,3749

10

179,9

179,9

762,8

2015,3

2778,1

0,1944

In cartiera si lavora a pressione maggiore per poter avere maggior contenuto termico nel

vapore

Pisetta Ruggero – Il vapore e la seccheria - 8

CONDENSAZIONE

Tramite la condensazione si scaldano i cilindri della seccheria. All’interno di questi viene

fatto passare vapore saturo umido che, cedendo calore alle pareti interne, torna allo stato

liquido.

Contemporaneamente tramite conduzione il calore passa dal cilindro alla carta.

L’acqua di condensa mantiene le caratteristiche del vapore, per questo conviene riutilizzarla.

Si estrae dai cilindri tramite dei sifoni aiutati da una pompa a vuoto per aspirare e separano

il vapore dalla condensa grazie a un galleggiante.

I sifoni possono essere fissi o rotanti.

All’ interno dei cilindri ci sono delle barre che aiutano a incanalare la condensa verso il

sifone e creare un pozzetto.

Malfunzionamenti portano a:

‐ Perdite di vapore

‐ Allagamento del cilindro (rallentamento)

‐ Effetto Sticking

Pisetta Ruggero – Il vapore e la seccheria - 9

4. LO SCAMBIO TERMICO

CONDUZIONE

Tramite la conduzione il calore passa dai gruppi di cilindri in seccheria alla carta, è

conduzione per contatto.

Il calore tende a passare verso il corpo più freddo uniformando le temperature dei due corpi.

È dominante sui primi cilindri della seccheria dove il foglio è ancora freddo

DIAGRAMMA SURRISCALDAMENTO DEL FOGLIO IN SECCHERIA CONDUZIONE (cilindri per contatto) CONVETTIVITA (aria calda – forni) IRRAGGIAMENTO (infrarossi – microonde) Pisetta Ruggero – Il vapore e la seccheria - 10

CONVEZIONE

La convezione ci interessa riguardo lo scambio di calore tra masse fluide all’interno della

seccheria dove è indispensabile avere un ambiente caldo e secco.

Una giusta ventilazione migliora la qualità di asciugatura.

Lavoriamo sull’asciugatura della carta:

- sui passaggi liberi del foglio,

- sulle superfici delle tele,

- durante il passaggio del vapore attraverso il foglio.

IRRAGGIAMENTO

L’ irraggiamento è lo scambio di calore non direttamente per contatto ma attraverso un

fluido che fa da tramite tra i due corpi.

È sfruttato in forni per l’asciugatura:

- gas

- elettrici

- infrarossi

È sfruttato anche per migliorare il profilo:

- dilatazione mirata in liscia

- patinatrici

Pisetta Ruggero – Il vapore e la seccheria - 11

5. ASCIUGATURA DEL FOGLIO

FASE A

L’umidità passa allo stato gassoso. Il calore di evaporazione è 2245,37KJ/Kg acqua (4186

*536,4 Cal/Kg) alla pressione di 1 Bar.

Durante questa fase gioca un ruolo importante la conduzione termica del calore dal vapore

interno al cilindro, fino al foglio di carta.

Giocano a sfavore l’anello liquido interno al cilindro e l’aria tra il mantello di ghisa e il

foglio di carta.

La pressione data dalle tele essiccatrici e il liscio della carta favoriscono il contatto tra i due

elementi

FASE B

La variazione di stato avviene se il calore viene trasportato all’interno della struttura del

foglio.

La conducibilità termica varia al variare del contenuto d’acqua.

Conducibilità

termica 1,0

0,8

0,6

0,4

0,2

Conducibilità termica acqua

a 80 °C = 0,68 W/mK

Conducibilità termica aria

a 80 °C = 0,03 W/mK

0,0

40

50

60

70

80

90

100

Grado di secco %

Pisetta Ruggero – Il vapore e la seccheria - 12

Fase C

Il vapore deve attraversare il foglio per raggiungere la superficie.

Gioca un ruolo importante la porosità della carta sia come struttura sia come capillarità della

singola fibra

Fase D

Il vapore deve essere asportato dall’aria che sfiora la superficie.

L’aria deve essere calda e più secca possibile, in ogni caso la temperatura non deve mai

scendere sotto il punto di rugiada (UR 100%).

Questa operazione è compito della cappa di circolazione forzata dell’aria, che migliora

l’efficienza e diminuisce lo spreco termico verso l’esterno.

3°

Gruppo

4°

Gruppo

5°

Gruppo

Gruppo

110

Temperatura °C

2°

1°

Gruppo

Temperatura carta

100

90

Temperatura aria

80

70

Punto di rugiada

60

50

40

30

20

0

4

8

12

16

20

24

28

32

36

40

Pisetta Ruggero – Il vapore e la seccheria - 13

44

48

52

56 60

Essiccatore

Velocità di essiccazione

LWC

Fotocopie

Kraft

Cartone

370

380

390

400

410

420

Temperatura

K

107

117

127

137

147

97

Temperatura °C

LA TEORIA DELL’ESSICCAMENTO

Durante l’essiccamento si possono generalmente distinguere due stadi:

1) Essiccamento ad incremento costante, durante il quale il foglio è completamente bagnato

ed il passaggio d’acqua attraverso lo spessore del foglio che si sta essiccando è più agevole

dell’evaporazione dalla superficie.

2) Essiccamento ad incremento decrescente durante il quale l’aumento di secco si riduce nel

tempo. Durante tale intervallo il movimento d’acqua nello spessore nel foglio diventa

sempre più difficile e limita quindi la quantità d’evaporazione. Naturalmente più spesso è

il foglio, più peggiorano le cose.

Pisetta Ruggero – Il vapore e la seccheria - 14

L’evaporazione dal nastro di carta è causata dalla differenza fra la tensione di vapore

d’acqua sulla superficie evaporante e la tensione di vapore d’acqua nell’ambiente

circostante.

Del calore fornito agli essiccatori, la maggior parte serve a portare il foglio a temperatura

d’evaporazione e all’evaporazione stessa, mentre una certa quantità è perduta per

radiazione, ed una parte serve ad aumentare la temperatura del foglio a fondo macchina.

Poiché è molto più difficile fare evaporare l’acqua residua nell’ultima parte della seccheria,

bisognerà ricorrere a temperature progressivamente sempre più elevate.

TEMPERATURE ECCESSIVE ALL’INIZIO DELLA SECCHERIA

Temperature eccessive all’inizio della seccheria possono portare a spelature e spolvero.

Inoltre possono essere veramente dannose per certi tipi di carta: ad esempio nel pergamino

si ha una notevole ritiro tanto da dovere suddividere la seccheria in molti gruppi comandati.

Temperature eccessive provocano anche un surriscaldamento localizzato che può causare

bolle e arricciamenti del foglio con conseguente perdita di qualità e finitura superficiale. Il

ritiro (che avviene quasi esclusivamente nei bordi) nel caso di carte resistenti ai grassi che

normalmente hanno di proposito i bordi sottili sulla tela, è tale che a fondo macchina non

c’è differenza di spessore fra bordi e centro.

IL RAPPORTO TRA CILINDRO E PRESSIONE

L’essiccamento del foglio avviene per la cessione di calore latente originato dal vapore che

si condensa all’interno degli essiccatori, calore che fa poi evaporare l’acqua dal foglio. La

quantità di calore necessaria a portare l’acqua al punto d’ebollizione è relativamente

modesta (una caloria per chilogrammo e per grado centigrado). Quando però a 100 °C.

l’ebollizione comincia, la quantità di calore per produrre un kg. di vapore, anche se non c’è

aumento di temperatura, è molto elevata e per pressione ambiente normale ammonta a 540

calorie. Questa quantità è detta “calore latente” ed è il calore ceduto da 1 kg di vapore che

condensa.

Pisetta Ruggero – Il vapore e la seccheria - 15

Dato che il calore latente è il calore utile ceduto dal vapore quando si condensa ad una data

pressione, a pressioni elevate si dispone di meno calore nella fase di condensazione, ciò

implica un aumento del consumo di vapore per l’essiccamento.

Con l’aumentare della pressione aumenta la temperatura, di conseguenza aumenta la

differenza di temperatura fra il foglio e la superficie del cilindro, facilitando l’afflusso di

calore al foglio permettendo di portare la continua a velocità più elevate. L’aumento di

pressione, in definitiva riduce la quantità di calore disponibile per l’essiccamento ma ne

aumenta la portata al foglio.

Oltre all’economia di vapore l’uso di questo a bassa pressione da i seguenti vantaggi e

svantaggi.

VANTAGGI:

1) minori perdite per radiazione dagli essiccatori,

2) minore possibilità di perdite di vapore dai giunti,

3) migliore qualità di carta, a causa delle temperature superficiali più basse.

SVANTAGGI:

1) necessità di un maggior numero d’essiccatori,

2) tubazioni di maggior diametro per un volume di vapore maggiore.

ESTRAZIONE DELLA CONDENSA DAGLI ESSICCATORI

Dagli essiccatori di una continua è necessario allontanare, quanto più è possibile, condensa

e gas non condensabili. In una miscela di vapore e d’aria, la temperatura della miscela stessa

sarà quella di saturazione che corrisponde alla pressione parziale del vapore; ad esempio in

una miscela di vapore saturo alla temperatura di 118°C, con10% in volume di gas non

Pisetta Ruggero – Il vapore e la seccheria - 16

condensabili si ha una caduta di temperatura di circa 2,7°C. È ovvio che il rendimento

migliora togliendo i gas dal vapore. Tali gas hanno la tendenza a raccogliersi sulla

superficie interna dell’essiccatore creando uno strato isolante.

Nelle continue a bassa velocità la condensa fa una pozza (per pozza d’acqua s’intende la

condensa che non è trascinata dal mantello e si raccoglie sul fondo del cilindro), è chiaro

però che bisogna ridurre al massimo il volume della pozza nel caso degli essiccatori

inferiori. Se l’essiccatore ha un diametro di 1,5 m e la velocità arriva ai 150 m/min, l’acqua

comincia ad essere trascinata. Se la velocità aumenta, per effetto della forza centrifuga, si

formerà un anello sulla superficie interna.

Questa velocità varia al variare della quantità di condensa presente ed è evidente che la

potenza assorbita dall’essiccatore aumenta con l’aumentare della quantità di condensa. Ciò è

uno svantaggio, ma il problema più grave è che prima di arrivare alla velocità di formazione

dell’anello continuo, c’è un intervallo durante il quale parte dell’acqua segue il cilindro e

parte cade a pioggia (per pioggia s’intende quella parte di condensa che viene in parte

trascinata dal cilindro per poi cadere sul fondo), portando ad un consumo di potenza

variabile con conseguente variazione della velocità di macchina. Queste fluttuazioni di

velocità possono provocare rotture o essiccamento disuguale nei sensi longitudinale e

trasversale, che appaiono sul rotolo all’arrotolatore come zone di differente durezza.

L’anello di condensa, a differenza della formazione della pozza, influisce su tutta la

superficie degli essiccatori e si fa quindi sentire tanto per i superiori che per gli inferiori.

Per riassumere un buon sistema di rimozione di condensa dovrebbe assolvere i seguenti

compiti:

- mantenere la condensa residua negli essiccatori ad un valore costante minimo;

- mantenere un film ad anello di spessore minimo e uniforme;

- estrarre tutti i gas non condensabili.

Pisetta Ruggero – Il vapore e la seccheria - 17

DISPOSITIVI PER L’ESTRAZIONE DI CONDENSA

Alcune continue a bassa velocità hanno negli essiccatori delle denaidi per la rimozione della

condensa.

Ad ogni giro il cilindro asporta una parte di condensa, la quale entra dall’estremità aperta e

scorre verso il centro dell’essiccatore passando attraverso la testata vapore per finire nel

punto di raccolta. Si può, di conseguenza, sostenere che il sistema di scarico della condensa

in questo caso ha un’attività discontinua.

Un altro problema può essere determinato nella distanza della bocca di presa della denaide

rispetto al mantello dell’essiccatore.

Questo fa si che si crei un anello liquido di spessore molto elevato con un aumento di

consumo d’energia elettrica necessaria per il trascinamento del cilindro ed uno scambio

termico ridotto.

Pisetta Ruggero – Il vapore e la seccheria - 18

6. COMPONENTI DELLA SECCHERIA

La seccheria per garantire un progressivo innalzamento della temperatura è normalmente

divisa in tre parti.

La post-seccheria lavora in modo simile dopo l’uscita dalla size-press.

LA SECCHERIA GRUPPO DI INGRESSO GRUPPO INTERMEDIO GRUPPO PRINCIPALE Temperatura

Numero essiccatori

Direzione di macchina

TELE E BATTERIE TRADIZIONALI

La seccheria è movimentata a gruppi di cilindri definiti batterie.

Ogni batteria è mossa a velocità crescente rispetto alla precedente per garantire la tensione

del nastro carta.

Per ogni batteria esiste una tela superiore che accompagna la carta contro i cilindri superiori

ed una tela inferiore che accompagna la carta contro i cilindri inferiori.

Pisetta Ruggero – Il vapore e la seccheria - 19

BATTERIE SLALOM

Nella batteria slalom la tela è unica (ad esempio superiore) ed accompagna la carta sia

contro gli essiccatori superiori sia durante il trasferimento attorno a dei cilindri aspiranti

inferiori.

Durante il passaggio sui cilindri inferiori la carta è esterna rispetto la tela ciò favorisce lo

scambio di umidità con l’aria della seccheria.

Pisetta Ruggero – Il vapore e la seccheria - 20

IMPIANTO A CASCATA

L’impianto a cascata permette di recuperare tutto il vapore attraversante utilizzato nel

drenaggio dei cilindri ed il vapore nascente delle condense.

Per vapore nascente si intende quel vapore che si viene a creare nei barilotti di condensa nel

momento in cui entrano in contatto condense con temperature diverse. I barilotti separatori

di condense si trovano di solito nel sotto macchina.

Lo scopo dell’impianto a cascata è sfruttare al massimo il vapore e garantire un graduale

riscaldamento della carta.

L’alimentazione dalla caldaia quindi entra dal fondo della macchina dove abbiamo bisogno

della temperatura massima possibile.

Dobbiamo immaginare la seccheria come se avessimo i vari gruppi messi in serie risalendo

la macchina dal fondo.

Grazie a degli strumenti di misura della pressione, che misurano e mettono a confronto varie

pressioni dell’impianto, riusciremo a garantire un minimo spreco di vapore.

Gli strumenti utilizzati potrebbero essere un PIC 105 (Pressione Indicazione e Controllo) e

un PDIC 103(pressione differenziale indicatore e controllo).

In base alla geometria e al materiale di un cilindro abbiamo una pressione massima che può

sopportare prima di far intervenire la valvola di protezione che non lo fa danneggiare.

Inoltre ogni cilindro crea una differenza di pressione ideale impostata su un buon

funzionamento e degli standard del vapore. Una volta impostato gli strumenti in modo da

tararli per i cilindri che vanno a comandare, dovranno fare in modo da regolare l’afflusso di

vapore “nuovo” tra un gruppo e l’altro se dovessero sentire un calo di pressione eccessivo.

Le pressioni attraversanti i gruppi saranno man mano più alte visto l’andamento del calore,

comunque non bisogna arrivare al primo gruppo con una pressione eccessivamente bassa se

no potrebbe avere problemi l’impianto di estrazione condense.

L’impianto di estrazione condense è aiutato da una pompa a vuoto.

La seccheria ha un buon funzionamento dopo essersi stabilizzata come pressioni,

temperature, velocità, condense e carta. Soprattutto dopo una partenza a macchina fredda

Pisetta Ruggero – Il vapore e la seccheria - 21

per stabilizzare le condense ci vuole del tempo, anche in base alla presenza di altre condense

in tubazione.

FUNZIONAMENTO DELLE TELE ESSICCATRICI

Le tele essiccatrici sono tessuti che corredano le batterie essiccative ed hanno il compito di

contribuire all’asciugamento del foglio mantenendolo il più possibile aderente alla

superficie dei cilindri riscaldati per sfruttare al massimo il rendimento termico.

L’acqua contenuta nel foglio una volta evaporata attraversa più o meno velocemente il

tessuto essiccatore, a seconda che questo sia più o meno compatto.

Il feltro essiccatore viene prodotto in due esecuzioni di base:

- tubolare,

- aperto (con giunzione).

L’aumento di produttività delle macchine e la necessità di sostituire velocemente gli arredi

senza dover smontare parte degli elementi di guida ha favorito il ricorso alle tele con

giunzioni che consentono il montaggio in macchina di un tessuto aperto con la possibilità

poi di chiuderlo ad anello.

TELE ESSICCATRICI

Tramite l’inserimento di un cavo di plastica nel sistema di chiusura. L’esigenza di ricavare

un maggiore equilibrio tra la traspirazione e la struttura del tessuto sta trasformando le

tecniche di fabbricazione degli arredi per la seccheria:

1) L’aumento di velocità, implicando un più completo sfruttamento del potenziale

essiccante delle batterie richiede tessuti più aperti e più traspiranti, ma nel frattempo

Pisetta Ruggero – Il vapore e la seccheria - 22

aumentando l’evaporazione, si esalta il fenomeno dell’idrolisi e quindi il danneggiamento

della tela.

2) Un intreccio più aperto e quindi uno spessore più ridotto del tessuto devono

corrispondere ad un prodotto più stabile durante la marcia della macchina.

3) Una superficie più grezza per un intreccio più aperto, non deve creare problemi di

marcature e non deve ridurre la superficie di contatto.

Tutti questi fattori ed altri ancora, studiati nel corso degli anni e perfezionati con

l’esperienza, hanno portato ad uno studio molto complesso sulla natura delle fibre e dei

filati sintetici, sul loro comportamento, sulla resistenza all’idrolisi, al calore e alle forze

meccaniche durante il moto. Possiamo dire che il vapore che si libera dal foglio durante

l’asciugamento va ad aggredire la macromolecola di polimero costituente la fibra tessile

riportandola in buona parte alla situazione di monomero.

Particolare attenzione poi è stata posta sullo studio e la progettazione dell’intreccio e del

disegno del tessuto. Alcune tele essiccative vengono finite con un velo di carta che dà una

finitura superficiale più morbida e molto più comprimibile per diminuire le problematiche di

marcatura.

Solitamente questo tipo di tela è utilizzato su macchine che producono carta d’alta

grammatura che sono più soggette a questo fenomeno.

Un tipo di tela essiccativa molto diversa dalle altre è quella a spirale, ed è un tessuto

formato da una serie di spirali di monofilo ad avvolgimento destro o sinistro agganciate

l’una all’altra tramite un monofilo trasversale.

I vantaggi di questa tela sono: elevata permeabilità, assoluta stabilità dimensionale,

un’ottima conduzione in macchina, elevata superficie di contatto, facilità di montaggio e

assenza della zona di giunzione.

Le tele essiccative hanno diversi valori di permeabilità che vengono espressi in CFM,

“piede cubo d’aria x piede quadro di superficie al minuto”.

Pisetta Ruggero – Il vapore e la seccheria - 23

È necessario, quindi, che la prima scelta sia operata in base al grado di traspirazione o di

permeabilità della tela in funzione della velocità della macchina da carta e della batteria

sulla quale il manufatto andrà poi montato.

Per permeabilità all’aria si intende la quantità d’aria che passa attraverso l’unità di

superficie nell’unità di tempo.

L’espressione CFM si è resa necessaria per uniformare a livello internazionale i valori di

permeabilità, che ciascun fabbricante di feltri dava invece secondo il proprio metodo di

misura.

I bassi spessori del tessuto e l’utilizzo di monofili e sezioni appiattite, permettono oggi di

proporre dei manufatti con un trasporto d’aria molto contenuto. Dove esistevano dei

problemi di sventolio del foglio per eccessiva aria nelle sacche, la situazione è migliorata

con l’impiego di una tela a filati piatti.

Il comportamento aerodinamico neutro alle alte velocità unito ad un incremento del 20%

dell’area totale di contatto dovuto ai filati piatti, permettono di ottimizzare il rendimento

delle singole batterie essiccativi.

Pisetta Ruggero – Il vapore e la seccheria - 24

CLASSIFICAZIONE DEI GENERATORI DI

VAPORE

I generatori di vapore possono essere classificati in funzione di alcune caratteristiche

precise:

-PRODUCIBILITA “potenza”: Kg/h o t/h quantità di H2O trasformata in vapore

-PRESSIONE:

BASSA

1 bar

MEDIA

15 bar

ALTA

15 - 100 bar

ALTISSIMA oltre i 100 bar

-CIRCOLAZIONE H2O:

NATURALE

spostamento x differenza di t°

ACCELERATA aumenta con pompe “centrali termoelettriche

FORZATA

pompata riscaldata evaporata surriscaldata

COMBINATA forzata + controllata

LE PRINCIPALI PARTI CHE COSTITUISCONO UNA CALDAIA SONO LE

SEGUENTI:

- CORPO CILINDRO: costituisce la caldaia propriamente detta ed è un recipiente

metallico, generalmente in acciaio, riempito d’acqua fino ad un certo punto (camera

d’acqua); nella sua parte più alta si raccoglie il vapore.

- SURRISCALDATORE O RISSURRISCALDATORE: sono apparecchiature di scambio,

costituite da fasci di tubi facenti capo a dei collettori e sono destinate a surriscaldare il

vapore trasformandolo da vapore saturo a vapore surriscaldato.

Pisetta Ruggero – Il vapore e la seccheria - 25

- ECONOMIZZATORE: il circuito acqua - vapore ha inizio nell’economizzatore che è

situato nella parte finale del condotto verticale dei fumi per riscaldare l’acqua

d’alimentazione della caldaia migliorando così il rendimento dell’impianto.

- NASO: è una particolare conformazione che possiedono alcuni tubi all’interno della

camera di combustione.

- BRUCIATORI: sono collocati su una parete della caldaia a partire da circa 1/3 della sua

altezza. E’ la zona più calda della camera di combustione.

- R.A.V. (RISCALDATORE A VAPORE): è inserito all’inizio del circuito aria al fine di

evitare condensazioni acide nella parte terminale dei preriscaldatori d’aria, dovute ad una

temperatura dei fumi troppo bassa.

Pisetta Ruggero – Il vapore e la seccheria - 26