ISF: superfinitura isotropica in campo aeronautico

Il metodo su cui si basa il processo di superfinitura isotropica, chimicamente accelerato, è un processo

meccanico/ chimico non abrasivo che come risultato conferisce una serie di proprietà benefiche che vanno

ben al di là della riduzione d’attrito, in quanto:

- la lavorazione viene effettuata in soluzione acquosa e pertanto i pezzi non subiscono alterazioni da

surriscaldamento;

- il processo è basato su una reazione di conversione superficiale che non genera idrogeno e quindi risulta

metallurgicamente sicuro;

- non ci sono effetti dannosi alla geometria dei pezzi. Il materiale rimosso dai denti degli ingranaggi è

uniforme nel profilo. Il processo ISF è certificato per l’uso su ingranaggi di qualità AGMA 13;

- questa tecnologia non coinvolge materiali pericolosi. Viene prodotto poco materiale di scarto, che inoltre è

considerato anch’esso non pericoloso;.

- i costi sono moderati; l’attivatore chimico è utilizzato in piccole quantità e i Media possono essere usati per

migliaia di ore;

- il processo è ripetibile e non richiede particolari abilità da parte degli operatori.

Rispetto alle finiture superficiali analoghe prodotte con altre tecniche, le superfici di questo tipo sono

ineguagliabili nella loro eccezionale capacità di ridurre l’attrito, l’usura, il rumore, e anche la fatica dinamica

da contatto.

Per svolgere il processo sono necessari solo 3 componenti, permettendo così anche di ridurre i costi:

- macchina a vibrazione;

- inserti ad alta densità HD Media;

- attivatore chimico.

Le macchine a vibrazione sono relativamente poco costose e funzionano per anni senza alcuna

manutenzione, fatta eccezione per una saltuaria lubrificazione. Sono inoltre disponibili con capacità di lavoro

che vanno da 1,5 a 7.000 litri, permettendo di effettuare la finitura in massa di pezzi che hanno dimensioni

variabili da meno di 10 mm sino a oltre 5.000 mm, con peso di migliaia di Kg dove il trattamento viene

effettuato sul singolo pezzo.

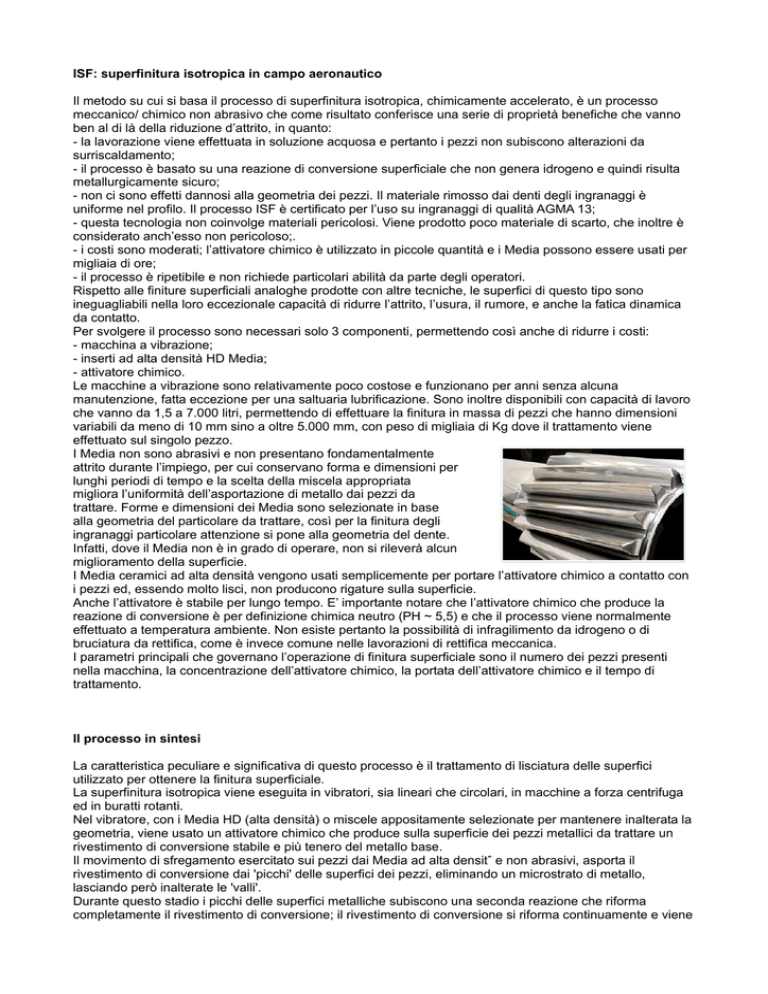

I Media non sono abrasivi e non presentano fondamentalmente

attrito durante l’impiego, per cui conservano forma e dimensioni per

lunghi periodi di tempo e la scelta della miscela appropriata

migliora l’uniformità dell’asportazione di metallo dai pezzi da

trattare. Forme e dimensioni dei Media sono selezionate in base

alla geometria del particolare da trattare, così per la finitura degli

ingranaggi particolare attenzione si pone alla geometria del dente.

Infatti, dove il Media non è in grado di operare, non si rileverà alcun

miglioramento della superficie.

I Media ceramici ad alta densità vengono usati semplicemente per portare l’attivatore chimico a contatto con

i pezzi ed, essendo molto lisci, non producono rigature sulla superficie.

Anche l’attivatore è stabile per lungo tempo. E’ importante notare che l’attivatore chimico che produce la

reazione di conversione è per definizione chimica neutro (PH ~ 5,5) e che il processo viene normalmente

effettuato a temperatura ambiente. Non esiste pertanto la possibilità di infragilimento da idrogeno o di

bruciatura da rettifica, come è invece comune nelle lavorazioni di rettifica meccanica.

I parametri principali che governano l’operazione di finitura superficiale sono il numero dei pezzi presenti

nella macchina, la concentrazione dell’attivatore chimico, la portata dell’attivatore chimico e il tempo di

trattamento.

Il processo in sintesi

La caratteristica peculiare e significativa di questo processo è il trattamento di lisciatura delle superfici

utilizzato per ottenere la finitura superficiale.

La superfinitura isotropica viene eseguita in vibratori, sia lineari che circolari, in macchine a forza centrifuga

ed in buratti rotanti.

Nel vibratore, con i Media HD (alta densità) o miscele appositamente selezionate per mantenere inalterata la

geometria, viene usato un attivatore chimico che produce sulla superficie dei pezzi metallici da trattare un

rivestimento di conversione stabile e più tenero del metallo base.

Il movimento di sfregamento esercitato sui pezzi dai Media ad alta densitˆ e non abrasivi, asporta il

rivestimento di conversione dai 'picchi' delle superfici dei pezzi, eliminando un microstrato di metallo,

lasciando però inalterate le 'valli'.

Durante questo stadio i picchi delle superfici metalliche subiscono una seconda reazione che riforma

completamente il rivestimento di conversione; il rivestimento di conversione si riforma continuamente e viene

continuamente asportato, dando così luogo al meccanismo di levigatura delle superfici.

Il processo viene portato avanti nella macchina a vibrazione finchè le superfici dei pezzi non risultano esenti

da asperità e levigate con il grado di finitura superficiale desiderato.

Nel corso della lavorazione i pezzi appaiono sorprendentemente asciutti, in quanto l’attivatore viene

introdotto in piccole quantità, quanto basta per inumidire i Media e la superficie dei pezzi da trattare.

A questo punto, si ferma l’immissione dell’attivatore chimico e si lava con un sapone neutro il quale

conferisce un aspetto lucido/ brillante.

La lucidatura non asporta metallo, ma rimuove completamente il rivestimento di conversione restante dalla

superficie dei pezzi producendo un aspetto speculare e applicando nello stesso tempo un leggero strato di

protezione antiruggine alla superficie.

Una volta terminata la fase di lucidatura i pezzi sono pronti per essere scaricati dalla macchina e il processo

ISF è terminato.

La superfinitura isotropica permette di ottenere superfici con una rugosità di soli 0,01 μm e una tessitura

della superficie non orientata; la superficie isotropica, non presentando direzioni preferenziali della

conformazione geometrica, consente ai componenti di essere più resistenti.

Le tradizionali tecniche di molatura, levigatura, lappatura non eliminano le asperità, ma le trasformano in

righe di asperità più brevi. Le parti trattate in questo modo durante il loro funzionamento, sono sottoposti a

una intensa deformazione, usura e fatica da contatto.

Ad esempio, il 66 % delle cause di rottura per gearbox di turbine aeronautiche è da attribuire al pitting a

fatica e all’usura, meccanismi attivati da queste imperfezioni superficiali.

La differenza tra una superficie rettificata e una superficie trattata da REM è evidente: oltre ad una riduzione

della rugosità, si nota anche una un’asportazione di tutte le tracce lasciate dai taglienti della mola.

Questa caratteristica, oltre a migliorare la resistenza a fatica della superficie, permette di osservare una

diminuzione della coppia a vuoto degli organi trattati, ossia minore coppia assorbita degli attriti, temperature

di funzionamento minori e assenza del fenomeno di rodaggio.

L’ISF è in grado di livellare rapidamente le superfici senza essere influenzato dalla durezza del materiale: la

velocità d’esportazione dipende solo dalla velocità di formazione del coating di conversione effettuato con il

prodotto chimicamente accelerato.

Il miglioramento più evidente sui componenti è la riduzione d’attrito causata dalla superficie ultra liscia, ma

non solo; la diminuzione dell’attrito causa anche una significativa riduzione del rumore, delle temperature

d’esercizio, elimina il “pitting” sugli ingranaggi e riduce l’usura e le frizioni parassite.

A seconda del tipo e della concentrazione del reagente, il processo può essere regolato per una velocità di

asportazione del materiale da 1,5 a 10 μm/h.

Le misurazioni dell’Rz iniziale possono essere usate per stabilire in anticipo l’asportazione di materiale

necessaria per ottenere una superficie a superfinitura isotropica. Il processo ISF è controllabile e

l’asportazione di materiale può essere agevolmente monitorata per mezzo di un provino testimonio.

Naturalmente il processo ISF non influenza negativamente la geometria dei pezzi trattati, come ruote e

pignoni, i quali mantengono la loro classe d’origine (AGMA 13).

Questo processo asporta più metallo dalla regione del pezzo in cui si ha un contatto più intenso delle

particelle quindi, ad esempio nel caso delle ruote dentate, sarà asportato più materiale dall’addendum che

dal raccordo di piede (dedendum).

Il processo ISF non solo migliora le prestazioni, perchè rimuove i picchi dalla superficie di lavoro e crea una

microtessitura che facilita la ritenzione del lubrificante, ma anche perchè rimuove tutti i danni causati alla

superficie metallica da rettifica, levigatura o cementazione.

Un vantaggio di questo processo è che si tratta di un’operazione di finitura di massa in grado di effettuare la

finitura uniforme e ripetitiva di un grande pezzo o di centinaia di piccoli pezzi per ciclo che, se introdotti

identici all’inizio, alla fine del processo risulteranno finiti in modo identico, evitando così la necessità di

ispezionarli singolarmente.

I miglioramenti segnalati da aziende produttrici di trasmissioni sono, tra gli altri, l’eliminazione del transitorio

iniziale della temperatura di rodaggio seguita da una riduzione della temperatura di lavoro continuo anche di

28 °C, usura notevolmente inferiore e coefficienti di attrito molto più bassi, eliminazione del pitting sugli

ingranaggi e notevoli aumenti di potenza con durata dei pezzi molto superiori.

Quindi, ricapitolando, il processo ISF costituisce un metodo di lavorazione molto efficace, che permette di

ottenere numerosi vantaggi: maggiore resa del motore, allungamento della vita dei pezzi, riduzione dei

consumi, riduzione dei costi, riduzione dei consumi energetici, riduzione degli attriti e delle temperature

d’esercizio, incremento delle performance meccaniche, maggior rispetto dell’ambiente.