AUTOMAZIONE

PLC51

di G.Filella e C. Befera

[email protected]

Ecco il “piccolo Davide”, un ottimo esempio di come l’elettronica si integra con l’informatica:

un potente PLC controllabile tramite la porta seriale di un personal computer.

Chi lavora con l’elettronica da diversi

anni ha certamente apprezzato le

ottime caratteristiche del PLC51 che vi

abbiamo descritto nel numero di gennaio. In questa seconda parte illustreremo le caratteristiche circuitali e la

realizzazione pratica delle tre schedine: CPU – Adapter per PC – Interfaccia

di potenza. Tutto questo è necessario

per comprendere ed utilizzare il PLC

in abbinamento al software per PC, in

grado di mettere a disposizione una

serie di strumenti che diventano parte

integrante del circuito e che garantiscono la possibilità di utilizzare il dispositivo per una grande varietà di

applicazioni, dall’Home Automation

alla realizzazione di automatismi per

macchine elettriche.

SCHEMA ELETTRICO

MICRO CPU

Il cuore di questa scheda è il microcontroller Atmel AT89C2051, dotato

di 15 porte di I/O bidirezionali, un’interfaccia uart programmabile, 2 timer

e un comparatore analogico.

All’interno della memoria del microcontrollore risiede un programma

interprete in grado di riconoscere e

gestire tutto il set di istruzioni previste

dal sistema PLC. Come visibile dallo

schema nel nostro progetto sono utilizzati 11 port/pin, 6 configurati come

input digitali e 5 configurati come output e tutti fanno capo al connettore a

17 poli che costituisce il collegamento

verso l’esterno. Questi 11 segnali piloteranno direttamente, od attraverso la

62 AUTOMAZIONE

scheda d’interfaccia, i sensori e gli

attuatori che il PLC dovrà gestire. Altri

2 port/pin del controller (tx ed rx dell’uart) sono collegati al connettore al

quale viene allacciato l’Adapter per il

collegamento con il PC. Per ridurre le

dimensioni della schedina ed evitare

batterie tampone, si è utilizzata un

eeprom seriale 24C16 gestita in scrittura e lettura dal micro attraverso gli

ultimi 2 port/pin dei 15 disponibili.

A questi pin vengono assegnate le funzioni di SDA e SCL, tipiche per questa

famiglia di eprom. Nella memoria

saranno salvati i programmi come

sequenza di istruzioni che il micro

dovrà eseguire. Completano la scheda

CPU il circuito di clock, con il tipico

quarzo da 11.059MHz, il circuito di

reset del controller (segnale disponile a

connettore) e lo stabilizzatore di tensione a 5 Vcc.

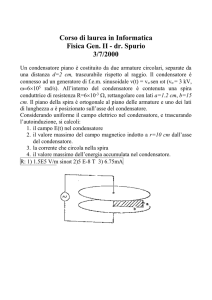

SCHEMA ELETTRICO

ADAPTER RS232

I segnali tx e rx del microcontroller

sono di tipo TTL, mentre per comunicare con un’interfaccia seriale standard

di un PC occorrono livelli di tensione di

+/- 12V o poco inferiori, valori tipici

dello standard RS232. Per ovviare a

questo inconveniente si è prevista una

piccolissima scheda contenente un

adattatore di livelli da standard TTL a

RS232 , realizzato con il classico integrato MAX232. Secondo quanto consigliato dal costruttore, nello schema

elettrico sono presenti, oltre all’integrato, solo i condensatori C1, C2, C3, C4

e C5 controllati dall’integrato stesso.

SCHEMA ELETTRICO

INTERFACCIA POTENZA

Per collegare sensori (fotocellule, rilevatori induttivi ecc.) ed attuatori (relè

AUTOMAZIONE

Schema elettrico MICRO CPU

AUTOMAZIONE

63

Figura 1

AUTOMAZIONE

Figura 2

Circuito stampato della basetta CPU51 visto dal lato rame in scala 1:1 e dal alto componenti.

ELENCO COMPONENTI

CPU51

• R1: resistore da 10 kΩ 1/4 W

• R2: resistore da 10 kΩ 1/4 W

• C1: condensatore elettrolitico

da 3,3 µF/50 V

• C2: condensatore ceramico

da 0,1 µF

• C3: condensatore elettrolitico

da 3,3 µF/50 V

• C4: condensatore elettrolitico

da 3,3 µF/50 V

• C5: condensatore ceramico

da 15 pF

• C6: condensatore ceramico

da 15 pF

• D1: IN4148

• Q1: Quarzo 11.0592 MHz

• U1: AT89C2051

• IC1: 78LM05

• IC2: M24C16

Figura 4

di potenza, elettrovalvalvole, ecc.) al

PLC occorre una interfaccia in grado

di gestire i livelli di tensione previsti

per questo tipo di componentistica.

Esistono vari standard industriali previsti come circuiteria di ingresso/uscita

dei dispositivi a logica programmabile

ma il più utilizzato, e quindi il più

affermato, è sicuramente il PNP

24Vcc. Questo standard prevede che

un segnale sia inteso “vero” o a livello

1 se la tensione dello stesso ha un

valore di circa 20-30Vcc.

Per il PLC51 si è realizzata un’interfaccia industriale PNP 24Vcc in grado di

innalzare le tensioni TTL delle uscite

della CPU e di adattare (diminuire da

24Vcc a 5Vcc) le tensioni restituite dai

sensori industriali PNP. Oltre a tutto

questo la scheda d’interfaccia, tramite

LED, visualizzerà lo stato di tutti i

Schema elettrico, circuito stampato e disposizione dei componenti dell’ADAPTER RS232

64 AUTOMAZIONE

Figura 3

Disposizione dei componenti

sul circuito stampato

ELENCO COMPONENTI

ADAPTER

• C1: condensatore elettrolitico

da 3,3 µF 50V

• C2: condensatore elettrolitico

da 3,3 µF 50V

• C3: condensatore elettrolitico

da 3,3 µF 50V

• C4: condensatore elettrolitico

da 3,3 µF 50V

• C5: condensatore ceramico

da 0,1 µF

• IC1: circuito integrato MAX232

segnali gestiti, sia in input che in output. La scheda, tramite un connettore a 17 poli femmina a pettine, riceve

tutte le connessioni dalla scheda CPU

mentre, attraverso 2 morsettiere (8

poli) a vite, avviene il collegamento

AUTOMAZIONE

Schema elettrico INTERFACCIA POTENZA

AUTOMAZIONE

65

Figura 5

AUTOMAZIONE

degli input e degli output.

L’adattamento dei livelli di ingresso si

effettua tramite partitore resistivo e la

tensione in ingresso alla scheda CPU

viene stabilizzata a 4,7Vcc tramite

Zener. Il LED, posto direttamente sull’ingresso a 24Vcc, svolge la duplice

funzione di segnalazione ingresso attivo e controllo inversione polarità.

L’adattamento dei livelli di uscita

avviene tramite un buffer integrato

ULN2803 che pilota, oltre al LED di

segnalazione output attivo, anche il

transistor pnp di uscita BD140. Sulla

scheda sono duplicati, tramite altri

due connettori a pettine, il segnale di

reset esterno ed i segnali di rx, tx, +5V

e gnd per l’Adapter seriale.

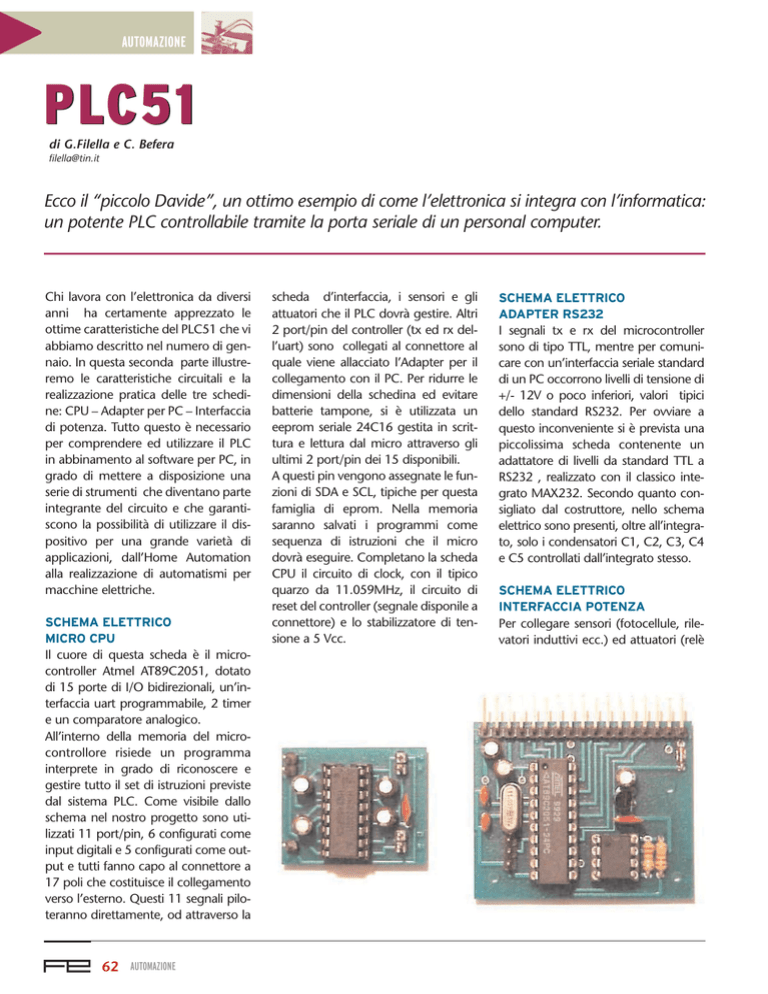

REALIZZAZIONE PRATICA

Il PLC51 è stato realizzato modular-

mente per poter essere inserito nell’apposito contenitore visibile in figura 8 e i cui circuiti stampati, progettati allo scopo, sono visibili nelle figure

2, 4, 6 . Analogamente, le figure 3, 4

e 7 illustrano la disposizione dei componenti. Seguendo i piani di montaggio riportati, crediamo che non esistano particolari difficoltà in fase realizzativa. Per quanto riguarda la scheda

Micro CPU, si dovrà iniziare il montaggio saldando i componenti nel

modo seguente: resistenze, diodo,

regolatore di tensione 78LM05, condensatori, zoccoli da 20 e 8 pin che

ospiteranno il microcontroller e la

eeprom ed, infine, il connettore a pettine da 17 poli ed il quarzo. Una volta

realizzata, questa scheda, potrebbe

lavorare in modo autonomo con il

solo ausilio dell’Adapter seriale, si

dovrà solo tenere conto dei livelli

gestibili, ovvero pochi milliampere a

5Vcc. La costruzione dell’Adapter per

RS232 è semplicissima, si potrà omettere anche lo zoccolo per il MAX232,

vista la robustezza e l’affidabilità dello

stesso. Una volta saldati l’integrato ed

i condensatori, si dovranno montare i

terminali dove andranno saldati i fili

dei due cavetti di collegamento, intestati in questo modo:

• Connettore a vaschetta 9 poli femmina verso il PC.

• Connettore a pettine 4 poli femmina verso la Micro CPU o interfaccia

di potenza.

L’Adapter dovrà essere alloggiato in

un piccolissimo contenitore di protezione. Leggermente più complessa

Figura 6 Circuito stampato della basetta INTERFACCIA POTENZA visto dal lato rame in scala 1:1 e dal alto componenti.

66 AUTOMAZIONE

AUTOMAZIONE

Disposizione dei componenti sul circuito stampato INTERFACCIA POTENZA

sarà la realizzazione dell’interfaccia di

potenza: anche in questo caso si dovrà

iniziare il montaggio e la saldatura dai

componenti più piccoli (resistenze,

diodi), per continuare con i condensatori, lo zoccolo per l’integrato

ULN2803, le morsettiere ed i connettori, i transistor, il regolatore di tensione ed infine i LED. Se la scheda sarà

inserita all’interno di un apposito contenitore, si dovrà tenere conto che i

LED devono essere visibili dall’esterno,

quindi occorrerà prevedere la giusta

misura dei reofori, oppure rimandare

Il contenitore in cui inserire

il PLC51

Figura 8

la saldatura dei LED solo quando ci si è

procurati il contenitore. La Micro CPU

sarà connessa alla scheda d’interfaccia

di potenza tramite i relativi connettori

da 17 poli, e tutte le connessioni con il

“mondo esterno”, ad esclusione della

fase di programmazione, saranno

effettuate tramite le 2 morsettiere a

vite da 8 poli che prevedono anche l’alimentazione a 24Vcc del PLC. La scheda,una volta programmata, potrà

essere resa autonoma “ponticellando”

i pin rx e tx presenti sul connettore a 4

poli dell’interfaccia. Prima di alimentare il PLC, consigliamo di controllare

molto attentamente le saldature effettuate, considerato che le schede

hanno delle piste particolarmente ravvicinate e, prima di fornire tensione, è

buona norma controllare con un multimetro eventuali falsi contatti, cortocircuiti e saldature fredde.

LA PROSSIMA PARTE

Nella prossima puntata, che concluderà la descrizione del PLC51, ci occuperemo esclusivamente del software in

grado di gestire tutto il PLC. Come

abbiamo già accennato, questa sezione è stata particolarmente curata sia

Figura 7

dal punto di vista funzionale che da

quello grafico. Ci raccomandiamo,

quindi, di non perdere il prossimo

numero!

Electronic shop

13

ELENCO COMPONENTI

INTERFACCIA DI POTENZA

• R1-R6: resistori da 2,2 kΩ

• R7-R13: resistori da 1,5 kΩ

• R14-R18: resistori da 3,3 kΩ

• R19-R23: resistori da 1,5 kΩ

• C1: condensatore elettrolitico da 3,3 µF/50 V

• C2: condensatore elettrolitico da 3,3 µF/50 V

• C3: condensatore ceramico da 0,1 µF

• C4-C9: condensatori ceramici da 10 nF

• C10: condensatore elettrolitico

da 0,1 µF/50 V

• D1-D6: ZENER 4.7V

• D7-D12: LED Rossi D=3mm

• D13: LED Verde D=3mm

• D14-D18: LED Rossi D=3mm

• D19: IN 4007

• TR1-5: BD140

• IC1: LM7812

• IC2: ULN2803

AUTOMAZIONE

67