XIV corso di Tecnologia per Tecnici Cartari

edizione 2006/2007

La seccheria

di Giorgio Ivan

Scuola Interregionale di Tecnologia per Tecnici Cartari

Il corso è realizzato grazie al contributo di:

Camera di Commercio, Industria,

Artigianato e Agricoltura di Verona.

INDICE

1 - Introduzione

2 – Cogenerazione del vapore

2.1 – Tipologie di impianto

2.1.1 – Impianti di cogenerazione con turbina a vapore

2.1.2 – Impianti di cogenerazione con turbogas

2.1.3 – Il ciclo combinato

2.1.4 – Vantaggi operativi

2.1.5 – Prestazioni

2.1.6 – Costi d’investimento

2.1.7 – Emissioni di inquinanti nei fumi di combustione

2.2 – La cogenerazione nello stabilimento Reno de Medici di Villa Santa Lucia

3 – Lo scambio termico

3.1 – Conduzione

3.2 – Convezione

3.3 – Irraggiamento

4 – Trasferimento di calore da vapore alla carta

5 – Elementi della seccheria

5.1 – Cilindri essiccatori

5.2 – Giunti vapore

5.3 – Sifoni per estrazione condensa

5.4 – Tele essiccatrici

5.5 - Gli impianti vapore

5.5.1 – Impianto a cascata

5.5.2 – Impianto a termocompressore

6 – Areazione della sezione seccheria e recupero calore

6.1 – I sistemi di aria della sezione dell’essiccatore

6.2 – Cappe della seccheria

6.2.1 – Scarico dell’aria umida

6.2.2 – Punto di rugiada

6.2.3 – Livello di pressione zero ed equilibrio dell’aria

Giorgio Ivan ‐ La seccheria ‐ 1 6.2.4 – Maneggiamento dell’aria di scarico in una cappa chiusa

6.2.5 – Funzioni generali di una cappa chiusa

6.3 - Ventilazione di una seccheria

6.3.1 – Concetti di pocket ventilation

6.3.2 – Ventilatori per carte da stampa e da scrivere

6.3.3 – Ventilatori per singola-tela o “uno run”

6.3.4 – Pocket ventilation per carte più pesanti

6.3.5 – Parametri pocket ventilation

6.3.6 – I profili per mezzo della ventilazione

6.4 – Tipi differenti di scambiatori di calore

6.4.1 – Scambiatore di calore aria/aria (scambiatore di calore CHR)

6.4.2 – Scambiatore di calore aria/acqua ( scambiatore di calore AHR)

6.4.3 – Serpentina di riscaldamento lamellare

6.4.4 – Scrubber (miscelatore)

6.4.5 – Torre CHR

6.4.6 – Torre AHR

6.4.7 – Torre CAHR

Giorgio Ivan ‐ La seccheria ‐ 2 1 INTRODUZIONE

Nell’industria cartaria, il processo d’essiccamento della carta è quello che richiede il

maggior impiego energetico e di conseguenza tende a soluzioni di massima efficienza,

con riduzione di consumi e un supportabile impatto ambientale. Sono stati

innumerevoli negli ultimi decenni gli approcci per realizzare soluzioni di seccheria

alternative al vapore, quali infrarossi elettrici o a gas e aria calda, dimostratesi però

validi solo per alcune specifiche funzioni dell’essiccamento. Alcune recenti ed

evolutive soluzioni nelle cartiere italiane ed europee da parte di alcune aziende hanno

confermato la validità della tecnologia sviluppata nel risparmio energetico, nel

miglioramento dell’impatto ambientale e nella sicurezza dei cicli di essiccamento della

carta che migliorano le caratteristiche del foglio.

Le aziende costruttrici di impianti per il processo d’essiccamento della carta si stanno

sempre più orientando sul risparmio energetico, ora più attuale sia per i costi dei

combustibili necessari per il riscaldamento, sia per un adeguamento alle norme sulle

emissioni in atmosfera. In questo scenario gli impianti primari sono: gli impianti di

vapore e condensa, le cappe ad alta efficienza, le cappe di aspirazione fumane con

recupero di calore, i sistemi di soffiaggio tele e stabilizzazione foglio, i sistemi di

controllo computerizzati per l’ottimizzazione dei cicli termici.

Prima di analizzare meglio tutti questi punti è necessario fare un veloce cenno sulle

fasi di lavorazione della carta.

Il processo per la fabbricazione della carta è essenzialmente basato sul drenaggio e

disidratazione. La consistenza dell’impasto in cassa d’afflusso solitamente è tra lo

0,2% e l’1% di consistenza (2-10 gr di fibra per kg di acqua). Per essiccare la carta di

tutta la sua acqua ci sono 3 fasi importanti, la prima è per drenaggio sulla tavola piana,

nella sezione di formazione, tramite gravitazione, pulsazioni e vuoto, al cilindro

aspirante la consistenza è aumentata fino al 15%-25%. La carta prosegue nella sezione

presse, dove l’acqua viene rimossa per compressione meccanica aumentando il secco

fino al 33%-55%, questo grado di secco ovviamente varia da come è stata progettata la

sezione presse e dal tipo di impasto che si usa. Il nastro di carta prosegue entrando

nella seccheria dove, per evaporazione, si rimuove l’acqua restante.

In questa zona l’azione di evaporazione è assicurata dallo scambio termico tra i cilindri

essiccatori e la carta, suddividendo nel migliore dei modi i cilindri essiccatori in gruppi

termici in modo da permettere un esatto scarico delle condense, interessandosi

accuratamente di ottenere una certa curva d’essiccamento della carta.

Questa parte della macchina continua richiede la maggior quantità di impiego

energetico, infatti secondo alcune statistiche si consuma sotto forma termica anche più

Giorgio Ivan ‐ La seccheria ‐ 3 del 50% dell’energia totale. È per questo motivo che si cerca di spingere il più

possibile la disidratazione del foglio nella sezione presse, guadagnando un punto di

secco in ingresso della seccheria si riesce a guadagnare anche il 5% di produzione. Un

alto secco prima dell’ingresso in seccheria è fondamentale anche perché aumenta la

resistenza del foglio e di conseguenza migliora la “runnability” della macchina

facendo attenzione a non variare troppo lo spessore del nastro di carta. In uscita dalle

presse il foglio di carta contiene ancora il 50% circa di acqua, acqua presente nel

nastro sottoforma di goccioline e verrà chiamata acqua libera, che teoricamente

potrebbe essere eliminata per azione meccanica ma avremmo bisogno di elevate

pressioni nel nip e, comunque, vedremo che questa acqua libera evaporerà nella prima

zona della seccheria dove andremo a scaldare il foglio. Infine c’è l’acqua legata

chimicamente alle molecole delle fibre che forma il foglio detta acqua legata.

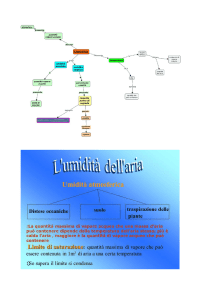

Con questo grafico possiamo capire intuitivamente cosa accade nella seccheria.

Nella prima fase la carta anche se completamente formata è ancora molto bagnata e ha

una temperatura ancora bassa, essendo fredda e ancora umida questa non ha una buona

resistenza meccanica, quindi sottoposta a rotture. In questa fase incontreremo i cilindri

ad una temperatura relativamente bassa (circa 40-50 °C), perché se la carta, come già

detto umida e fredda dovesse incontrare una superficie calda con una notevole

differenza di temperatura avremmo un’adesione delle fibre superficiali della carta sul

mantello del cilindro essiccatore creando così lo spolvero di fibra e poter causare

Giorgio Ivan ‐ La seccheria ‐ 4 rotture e sporcamento delle tele essiccatrici ostruendo così il passaggio dell’evaporato

e di conseguenza peggiorare l’essiccamento.

Nella seconda fase i cilindri vengono portati il più velocemente possibile ad una

temperatura superiore ai 100 °C; in questa zona della seccheria si ha un pareggio tra il

calore fornito dal sistema e il calore sottratto dall’evaporazione, si genera quindi

un’area a temperatura costante in cui la quantità d’acqua evaporata è costante.

Nella terza fase l’acqua libera è evaporata completamente, rimane solo l’acqua

intimamente legata alle fibre e difficile da far evaporare, di conseguenza in questa

zona si ha una diminuzione dell’acqua evaporata e per evitare danneggiamenti del

foglio si comincia a ridurre la temperatura del foglio.

Nella quarta fase la temperatura della carta è notevolmente alta e l’essiccamento è

veramente difficile da proseguire, difficile e a volte inutile perché non ha senso

spingere il foglio di carta ad un 100% di secco perché questa a riposo tenderebbe ad

assorbire la % di umidità ambientale che è circa il 5%.

Giorgio Ivan ‐ La seccheria ‐ 5 2. COGENERAZIONE

Nell’ottica del risparmio energetico ampio risalto viene dato alla cogenerazione,

sistema con cui si può generare contemporaneamente più fonti di energia secondarie

partendo da un’unica fonte primaria.

La cogenerazione consente sia un notevole risparmio energetico, sia una riduzione

degli agenti inquinanti prodotti.

La cogenerazione è la generazione simultanea di energia elettrica e calore in un unico

processo. Si basa su un semplice principio: in un impianto dedicato alla esclusiva

produzione di energia elettrica solo una quota (35%-55% dell’energia primaria del

combustibile) è convertita in energia elettrica. Il resto viene invece dissipato come

calore e ceduto all’ambiente. La cogenerazione permette di migliorare il rendimento di

conversione dell’energia primaria attraverso il recupero del calore. Tale recupero, in

termini di efficienza significa far aumentare il valore del rendimento globale del

sistema, che si traduce in risparmio energetico (l’efficienza della cogenerazione può

arrivare a soglie del 90%). Il calore emesso dalla macchina per la produzione di

energia elettrica in una centrale di cogenerazione ha temperature elevate e può essere

riutilizzato per produrre ulteriore energia, per la produzione di acqua calda o per la

produzione del vapore nel caso delle cartiere. Di seguito è presentato uno schema di

confronto tra la produzione energetica con produzione separata (sistema tradizionale) e

con produzione combinata; come si può facilmente vedere, le perdite hanno incidenza

maggiore nel sistema convenzionale.

Confronto tra sistema tradizionale e sistema di cogenerazione.

Giorgio Ivan ‐ La seccheria ‐ 6 2.1 TIPOLOGIE DI IMPIANTO

Gli impianti di cogenerazione sono formati dalle seguenti parti:

• Motori a gas e generatore;

• Comandi ed apparecchiature di controllo;

• Scambiatori di calore ed accumulatori.

Di seguito viene riportata una possibile classificazione, basata sul tipo di motore, delle

principali configurazioni di impianto cogenerativo.

2.1.1 IMPIANTI DI COGENERAZIONE CON TURBINA

A VAPORE

Si tratta di centrali termoelettriche convenzionali con caldaia a fuoco, dove il vapore

spillato e/o scaricato da una turbina a contropressione oppure spillato da una turbina a

condensazione, viene usato come fonte di energia termica utilizzabile direttamente

dagli utenti finali, oppure per riscaldare un mezzo secondario, generalmente acqua.

Giorgio Ivan ‐ La seccheria ‐ 7 2.1.2 IMPIANTI DI COGENERAZIONE CON TURBOGAS

In questi impianti, il calore del gas di scarico del turbogas viene recuperato per

generare vapore oppure per riscaldare acqua o olio diatermico. Generalmente il

recuperatore di calore è equipaggiato con un sistema di post combustione in modo tale

da seguire le variazioni di energia richieste. Il rendimento del sistema è pari al 7085%.

2.1.3 IL CICLO COMBINATO

Il ciclo combinato è ormai la tecnologia più diffusa nei progetti di centrale di potenza

(> 3,5 MW) di nuova realizzazione, viste le sue notevoli prestazioni in termini di

efficienza e di riduzione degli impatti ambientali, a confronto con le tecnologie

precedentemente utilizzate per la realizzazione di impianti di produzione di energia

elettrica (cicli semplici).

Infatti deriva dall’impiego di due cicli semplici: il ciclo Brayton di una turbina a gas

ed il ciclo Rankine di una turbina a vapore, uno in cascata all’altro.

L’adozione di questa tecnologia permette la produzione di energia con un grado di

efficienza superiore a quello degli impianti a vapore convenzionali: consente cioè di

produrre oltre il 35% in più di energia elettrica, a parità di combustibile impiegato.

Nel ciclo combinato l’energia contenuta nel combustibile viene utilizzata per produrre

i gas caldi (1.200°C) che azionano la turbina a gas. All’uscita della turbina a gas i fumi

sono ancora molto caldi (590°C) e contengono dunque ancora una notevole quantità

dell’energia del combustibile.

Giorgio Ivan ‐ La seccheria ‐ 8 Entrano così nella caldaia a recupero, nella quale trasferiscono al vapore (anziché

all’ambiente) un’altra porzione dell’energia del combustibile. La rimanente energia,

contenuta nei fumi (95°C), viene immessa nell’ambiente.

Nella seguente figura sono confrontati il ciclo semplice a vapore, il ciclo aperto a gas

ed il ciclo combinato.

Confronto fra i cicli di produzione di energia elettrica

Giorgio Ivan ‐ La seccheria ‐ 9 Rispetto a centrali convenzionali di produzione di energia elettrica - a parità di energia

elettrica prodotta - il ciclo combinato presenta:

• vantaggi operativi

• prestazioni ottimali

• tempi di costruzione contenuti

• basso costo d’investimento

• impatto ambientale limitato

2.1.4 VANTAGGI OPERATIVI

I vantaggi operativi di un Ciclo Combinato nei confronti di ogni altro tipo di impianto

di produzione di energia elettrica sono ormai riconosciuti da lungo tempo.

Questi vantaggi possono essere riassunti nel seguente modo:

• avviamento veloce. I cicli combinati possono raggiungere il pieno carico da

condizioni definite “hot” nel giro di 70 minuti e da condizioni di partenza a freddo in

un tempo inferiore alle 3 ore;

• Aumento di sicurezza operativa con possibilità di avere un controllo dell’impianto

completamente automatico. Questa possibilità può essere estesa anche a tutte le

procedure di avviamento dei ciclo sia da caldo che da freddo;

• bassi costi operativi e di manutenzione.

2.1.5 PRESTAZIONI

Le centrali a ciclo combinato sono caratterizzate da un basso consumo specifico di

combustibile rispetto ad impianti a vapore di dimensioni comparabili. Valori tipici

sono di 1500-1600 kcal/kWh basati sul potere calorifico inferiore e dipendenti dalle

tipologie di turbina a gas adottata;

Le principali apparecchiature per la realizzazione di una centrale a Ciclo Combinato

sono: la turbina a gas, la caldaia a recupero senza bruciatori ausiliari, la turbina a

vapore, i generatori elettrici e i sistemi di controllo. Tutte queste apparecchiature sono

molto affidabili e consentono all’impianto il raggiungimento di eccellenti prestazioni,

come una disponibilità (o affidabilità) maggiore del 90%.

La vita tecnica di un impianto a Ciclo Combinato è di 20-25 anni.

2.1.6 COSTO D’INVESTIMENTO

Anche se il costo di installazione di un impianto di generazione di energia elettrica può

variare notevolmente in funzione dei tipo di installazione, della localizzazione

dell’impianto e da altri fattori, si può affermare che un impianto di generazione di

energia elettrica basato sul principio del ciclo combinato ha un costo d’investimento

Giorgio Ivan ‐ La seccheria ‐ 10 inferiore rispetto a quello di ogni altro tipo di impianto termico, come si evince dal

seguente elenco in cui si riporta il costo d’investimento rispetto al kilowatt installato:

• ciclo combinato 300-400 Euro/kW

• centrale a vapore a gas 360-570 Euro/kW

• centrale a vapore a carbone 770-1000 Euro/kW

2.1.7 EMISSIONI DI INQUINANTI NEI FUMI

DI COMBUSTIONE

I principali inquinanti emessi dalle centrali turbogas sono gli ossidi di azoto (NOx) e il

monossido di carbonio (CO).

Gli NOx sono prodotti dalla reazione tra l’azoto e l’ossigeno presenti nell’aria, per

effetto delle elevate temperature. Il CO è prodotto dalla combustione del metano, che

non può mai essere perfetta, e cioè produrre solamente CO2 e acqua.

Altri inquinanti, in quantità molto minori, possono essere presenti, per il fatto che il

combustibile non è mai metano puro ma gas naturale, che contiene anche altri

idrocarburi e tracce di altre sostanze, e che comunque nell’aria che alimenta la

combustione sono già presenti in traccia molte sostanze.

Occorre anche tener presente che le emissioni gassose sono differenti in funzione dei

sistemi di contenimento adottati, in particolare per la riduzione degli NOx, fra i quali i

più utilizzati sono sistemi di abbattimento con iniezione di acqua o vapore , tecnologie

di abbattimento a secco, dispositivi di abbattimento degli ossidi di azoto (NOx)

denominati SCR (Selective Catalytic Reduction ).

Il sistema di abbattimento con iniezione di acqua o di vapore (water-steam injection)

risulta oramai sorpassato sia per i limiti di abbattimento raggiungibili (100 mg/Nm3 di

NOx) sia per la necessità di disporre di risorse idriche elevate.

2.2 LA COGENERAZIONE DELLA RENO DE MEDICI

DI VILLA SANTA LUCIA

L’azienda presso la quale lavoro (Reno de Medici, stabilimento di Villa S. Lucia),

presenta un’impiantistica con sistemi di produzione dell’energia termica necessaria al

processo che presentano rendimenti elevati.

Il ciclo di lavorazione della Reno de Medici necessita delle seguenti fonti energetiche:

• Energia elettrica

• Energia termica nella forma di vapore saturo a 7 bar

L’assorbimento elettrico dello stabilimento è di circa 10.200-12.100 kW con un valore

medio stimato pari a 11.300 kW.

Giorgio Ivan ‐ La seccheria ‐ 11 L’energia termica è autoprodotta in centrale termica mediante generatori di vapore a

tubi d’acqua alla pressione di 60 bar 450°C.

Questo vapore si espande nella turbina a vapore, da 60 bar a 7 bar e viene

successivamente inviato allo stabilimento per l’utilizzo nelle varie fasi di produzione.

Il fabbisogno termico dello stabilimento è di circa 28.000-35.000 Kg/h di vapore con

un valore medio stimato pari a 32.000 Kg/h.

Il gruppo turboalternatore è racchiuso entro un cassone insonorizzato realizzato in

profilati metallici e pannelli con riempimento in lana minerale, e posizionato

all’esterno del fabbricato che conterrà la centrale di cogenerazione.

Il gruppo turboalternatore è dotato di tutti i dispositivi di sicurezza richiesti dalla legge

ed in particolare:

• dispositivi automatici di arresto per sovratemperatura o caduta di pressione dell’olio

lubrificante;

• intercettazione automatica del flusso di combustibile per arresto del gruppo;

• sistema di sorveglianza gas;

• sistema di protezione antincendio.

L’alimentazione a metano del gruppo turboalternatore, avviene ad una pressione di

circa 21 bar.

Davanti all’uscita fumi del turboalternatore è posizionato il generatore di vapore a

recupero, che è dotato di un post bruciatore in vena d’aria per la necessaria

integrazione di energia termica.

Per contenere gli inquinanti (NOx) contenuti nei fumi di scarico del turbogeneratore è

stato adottato il sistema di combustione SoLoNOx, che realizza un metodo più

semplice per garantire i limiti oggi molto ristretti sulle emissioni di NOx evitando

l’iniezione di acqua.

La combustione premiscelata magra riduce la conversione di azoto atmosferico ad

NOx all’interno di un combustore di una turbina a gas riducendo la temperatura di

fiamma del combustore stesso.

Poiché il tasso di formazione di NOx dipende in modo esponenziale dalla temperatura,

la riduzione della temperatura di fiamma diventa fortemente efficace nel ridurre le

emissioni di NOx.

La riduzione della temperatura nel combustore è ottenuta in due modi:

In primo luogo, la zona di combustione primaria viene fatta lavorare ad una

temperatura più bassa di quella abituale (rapporto medio combustibile/aria ridotto).

Questa condizione è ottenuta aumentando il flusso di aria nella zona primaria e

conseguentemente riducendo il flusso nella zona di diluzione. Il flusso di aria totale e

la temperatura con cui lo stesso abbandona il combustore rimangono inalterati e quindi

Giorgio Ivan ‐ La seccheria ‐ 12 non si hanno variazioni nelle altre caratteristiche della turbina come la potenza o il

consumo specifico.

In secondo luogo, nella combustione premiscelata magra, i processi di miscelazione a

combustione sono disaccoppiati. Il combustibile e l’aria della zona primaria sono

miscelati prima della zona in cui viene la combustione. La premiscelazione produce

una temperatura di fiamma molto più uniforme e ciò previene la formazione di NOx

all’interno del combustore.

Giorgio Ivan ‐ La seccheria ‐ 13 3. LO SCAMBIO TERMICO

Lo scambio termico, durante l’essiccazione del foglio, può avvenire in tre fasi. Per

conduzione, convezione ed irraggiamento.

3.1 CONDUZIONE

Il trasferimento del calore per conduzione avviene attraverso il contatto di due corpi

con differente temperatura, per il primo principio della termodinamica l’energia fluisce

dal corpo più caldo verso quello più freddo con intensità proporzionale alla differenza

di temperatura.

Nel nostro caso questo processo avviene nei primi cilindri della seccheria. Come

abbiamo detto prima, il foglio ancora freddo e bagnato riceve calore per raggiungere la

temperatura di evaporazione, in questo caso abbiamo lo scambio termico per

conduzione tra la superficie del cilindro ed il foglio di carta. Il fenomeno della

conduzione del vapore risulta migliore quanto più è stretto ed uniforme è il contatto tra

i due corpi, nel nostro caso foglio e cilindro. Cause che limitano questo contatto sono

la ruvidità della carta, la finitura superficiale del mantello dell’essiccatore, l’anello

liquido all’interno del cilindro e lo strato di aria che si forma tra la superficie

dell’essiccatore ed il foglio. Le tele essiccatrici hanno il compito di migliorare lo

scambio di calore aumentando l’aderenza della carta al cilindro.

3.2 CONVEZIONE Lo scambio termico per convezione è quello che si verifica attraverso la migrazione di

masse fluide fredde e la temperatura tende ad uniformarsi attraverso il loro

mescolamento. Nel nostro caso questo avviene nei tiri liberi della carta quando passa

dal cilindro superiore a quello inferiore, sulle superfici esterne delle tele; questo è

dovuto al movimento dell’aria riscaldata presente nei pressi del foglio, ed esso dipende

direttamente dalla velocità del flusso d’aria e dalla sua temperatura.

3.3 IRRAGGIAMENTO

L’irraggiamento, a noi a tutti noto attraverso l’esposizione che abbiamo ai raggi solari;

infatti questo principio di trasferimento del calore è quello che consente al sole di

mantenere la temperatura sulla terra.

Nelle aziende che producono carta questo principio ha trovato uno scarso impiego,

infatti lo troviamo solo nelle patinatrici con apparecchiature a raggi infrarossi, sia a gas

che elettrici e viene usato per correggere il profilo di umidità.

Giorgio Ivan ‐ La seccheria ‐ 14 4. TRASFERIMENTO DI CALORE DAL VAPORE

ALLA CARTA

La temperatura Ts è la temperatura di condensazione del vapore all’interno del

cilindro, la temperatura Tp è la temperatura a cui avviene l’evaporazione dell’acqua

contenuta nella carta.

Il vapore, ad una certa temperatura (costante) e pressione si trova all’interno del

cilindro, si ha una prima conduzione sulla pellicola della condensa che aderisce alla

parete interna del cilindro, essendo l’acqua un pessimo conduttore (la resistenza

termica di 1 mm d’acqua è equivalente alla resistenza termica di 27 mm di ghisa o di

100 mm di acciaio), abbiamo un primo abbassamento di temperatura, la seconda

barriera è uno strato fortunatamente sottile e quindi poco influente di ruggine

(anch’esso pessimo conduttore), la terza è lo spessore del mantello del cilindro

(solitamente ghisa), che è abbastanza spesso ma ha una buona conducibilità. La quarta

è un lieve strato di aria che si interpone tra il mantello del cilindro e la superficie del

foglio, qui non c’è una buona conducibilità, quindi dipende tutto dallo spessore. Fino a

quando il foglio di carta ha una certa umidità la conducibilità all’interno del foglio

rimane buona, quando il grado di secco si alza questa diminuisce notevolmente.

Andiamo a vedere ora cosa accade al foglio di carta quando attraversa la seccheria

cilindro per cilindro, come e dove riceve calore, ed il suo evaporato.

Giorgio Ivan ‐ La seccheria ‐ 15 B‐C = conduzione C‐D = convezione Nel grafico superiore è indicata la temperatura del foglio di carta e in quello inferiore

l’asciugamento della carta.

Nella zona A-B abbiamo un primo riscaldamento del foglio, ed un quasi nullo

asciugamento, man mano che il foglio si riscalda (B-C), per conduzione, lentamente

inizia l’asciugamento, quando il foglio non viene più a contatto con il cilindro per

forza della tela essiccatrice la temperatura si stabilizza per un attimo, abbiamo un

picco di asciugamento e quando il foglio lascia il cilindro abbiamo un nuovo, il vero

picco di asciugamento per poi perdere di temperatura e quindi anche di forza

essiccante.

Questo accade ogni qualvolta il nastro di carta incontra un cilindro essiccatore. Giorgio Ivan ‐ La seccheria ‐ 16 5. ELEMETI DELLA SECCHERIA

Tutta la seccheria è composta da svariati elementi, che di seguito descriveremo.

5.1 CILINDRI ESSICCATORI

Portato il vapore alla pressione e, di conseguenza, alla temperatura desiderata, questo

viene mandato in macchina, o più precisamente ai cilindri essiccatori che generalmente

sono realizzati in fusione di ghisa; la loro lunghezza è in funzione alla larghezza della

macchina continua ed il suo diametro dipende dai vincoli di costruzione, puntando, nel

possibile, sempre ad un diametro maggiore, perché più è grande, maggiore sarà la

superficie di contatto con il foglio e di conseguenza un incremento di essiccamento,

comunque nella maggior parte dei casi il loro diametro è di 1,5-1,8 m. Un diametro

troppo grande equivale a dire maggior spessore di ghisa e quindi minore scambio

termico, e di conseguenza, scarso asciugamento.

Il cilindro essiccatore alle sue estremità è chiuso da due testate, su queste ci sono i

perni che ne permettono la rotazione, uno dei due, solitamente quello posto al lato

servizi macchina continua, è cavo, questo serve per l’iniezione e l’estrazione della

condensa (che più avanti vedremo nello specifico), nelle macchine molto larghe questo

può essere presente su entrambe le testate per favorire una maggiore uniformità di

riscaldamento su tutto il formato del cilindro.

Sulla testata posta sul lato comandi macchina continua è presente un ingresso,

chiamato passo d’uomo, che serve per un’eventuale ispezione all’interno del cilindro

essiccatore.

Il mantello esterno, è in ghisa ed ha uno spessore che può variare tra i 25 e 30 mm,

questo è quello che andrà a contatto con la carta, e deve avere una superficie più liscia

e regolare possibile, così il foglio non si attacca ed avrà più punti di contatto, di

conseguenza maggior scambio termico.

Per la pulizia della superficie del cilindro vengono montate sulle spalle della seccheria

dei supporti che tengono una raschia a contatto con questi, e questa lama, chiamata

raschia che può essere fissa oppure oscillante, una volta consumata si sostituisce con

una nuova.

Sulla testata del lato servizio del cilindro è fissato un disco con diametro uguale a

quello dell’essiccatore e sulla sua circonferenza troviamo una piccola incavatura,

questa è la sede delle corde che permette il passaggio della coda per l’avviamento.

I cilindri essiccatori sono divisi in più gruppi, detti “batterie”. Durante l’asciugamento

avviene una contrazione del nastro di carta ed è necessario sezionare la seccheria in

Giorgio Ivan ‐ La seccheria ‐ 17 modo da poter controllare l’entità dell’accorciamento, tramite piccole differenze di

velocità tra le sezioni, e di conseguenza ridurre la possibilità di grinze o rotture.

La disposizione dei cilindri di seccheria è solitamente in due file sfalsate e

sovrapposte, il foglio quindi passa alternativamente dal cilindro superiore a quello

inferiore, e viceversa. Ogni batteria è abbracciata da due tele essiccatrici (più avanti

approfondiremo), una inferiore ed una superiore, che servono a favorire il contatto

della carta con il cilindro. Passando dai cilindri superiori a quelli inferiori, e viceversa,

il nastro di carta presenta un tiro libero, questo ci preoccupa maggiormente nella prima

parte della seccheria, dove il foglio, ancora umido e quindi fragile, potrebbe dare

origine a grinze, sbandieramenti o rotture. Per evitare i problemi citati e perdite di

produzione, soprattutto nelle macchine nuove e con notevole incremento della

velocità, in quella zona della seccheria si ha un’unica tela, chiamata slalom o uno-run;

questa accompagna la carta lungo il suo percorso nei primi cilindri. Quando la carta

avvolge i cilindri inferiori il foglio è a contatto con gli stessi, ma nel passaggio sui

cilindri inferiori, la tela essiccatrice si trova tra il cilindro e la carta, riducendo di

conseguenza lo scambio termico.

Giorgio Ivan ‐ La seccheria ‐ 18 5.2 GIUNTO ROTANTE

Il vapore viene mandato alla pressione voluta tramite un giunto, solitamente posto sul

lato comando della testata del cilindro essiccatore, questo è suddiviso al suo interno in

due parti distinte ed isolate l’una dall’altra, una di questa è necessaria per l’immissione

del vapore, l’altra servirà per l’eliminazione della condensa che si creerà quando il

vapore cederà calore al cilindro.

Sezione di un giunto rotante

5.3 SIFONI PER ESTRAZIONE CONDENSA

Quando il vapore entra in contatto con le pareti del cilindro essiccatore e cede alle

stesse il suo calore, la sua temperatura si riduce scendendo sotto il valore di

ebollizione causando così il passaggio di stato dallo stato gassoso a quello liquido, con

formazione di condensa, questa possiamo definirla un “fluido bifase”, in quanto

contiene sia acqua che vapore.

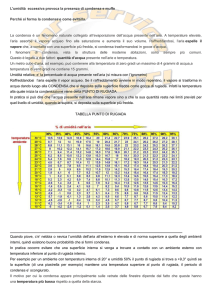

All’interno dei cilindri, quando il vapore si condensa, in base alla quantità di condensa,

al diametro del cilindro e alla velocità di rotazione si è potuto osservare quanto segue:

• una pellicola di condensa aderisce al mantello dell’essiccatore a tutte le velocità.

• a mano a mano che aumenta la velocità di rotazione del cilindro, una certa quantità di

condensa passa attraverso gli stadi seguenti:

- la maggior parte della condensa si raccoglie in una pozza sul fondo dell’essiccatore

(pozza);

Giorgio Ivan ‐ La seccheria ‐ 19 - Questa pozza si sposta lungo la parete nel cilindro nella direzione di rotazione

(cascata lieve);

- la condensa ricade sotto forma di “pioggia” dalla parete del cilindro (cascata);

- per effetto della forza centrifuga, la condensa forma uno strato continuo sulla parete,

che prende il nome di “anello” (spessore 1-1,5 mm);

• la velocità angolare alla quale cessa uno stadio e si passa a quello successivo,

dipende dalla quantità di condensa e dal diametro del cilindro.

• in uno stesso essiccatore si sono osservate contemporaneamente la formazione

dell’anello e della pioggia.

Comportamento della condensa alle varie velocità Continuano le ricerche sul comportamento della condensa nell’essiccatore e si è

stabilito che il disegno e le dimensioni del sifone sono un fattore importante rispetto al

comportamento della condensa e all’uniformità di temperatura del mantello

dell’essiccatore.

Il sifone di un cilindro essiccatore è un dispositivo attraverso il quale la condensa ed il

vapore fluente, come pure l’aria e i gas non condensabili, passano dall’interno

dell’essiccatore alle tubazioni che, attraversano il giunto rotante montato sul perno

dell’essiccatore, portano la condensa all’esterno.

Il sifone ideale (in qualche caso è presente più di un sifone) deve essere progettato e

dimensionato in modo da tenere al minimo lo spessore e le variazioni della pellicola di

condensa. Se il disegno e le dimensioni del sifone, come pure la pressione

differenziale, sono idonei, è possibile ottenere e mantenere un anello sottile anche a

bassa velocità.

Il fenomeno della pioggia nell’interno dell’essiccatore aumenta il consumo di energia,

crea degli inconvenienti ai cuscinetti degli essiccatori e riduce la trasmissione di calore

in quella zona.

Vi sono due tipi principali di sifone, i rotanti e i fissi.

Giorgio Ivan ‐ La seccheria ‐ 20 I sifoni rotanti girano insieme al cilindro essiccatore, mentre i sifoni fissi rimangono

immobili rispetto ad un punto esterno dell’essiccatore.

Di solito il sifone rotante esige meno manutenzione di quello fisso, perché l’apertura

del sifone rotante, chiamata “scarpa”, è fissa rispetto all’interno del mantello

dell’essiccatore ed è bloccata nella sua posizione..

La pressione differenziale necessaria per far fluire la condensa fuori dal cilindro

dipende dalle dimensioni del sifone, in relazione al carico di condensa e alla velocità.

Il sifone fisso presenta l’apertura della bocca aspirante opposta al senso di rotazione

del cilindro. Il sistema drenante funziona sul principio di utilizzo dell’energia cinetica

dell’anello liquido in abbinamento alla combinazione differenziale di pressione/vapore

attraversante. In funzione alla distanza tra la scarpa e il cilindro, non tutto il film di

condensa viene rimosso, ne rimarrà uno spessore minimo. Ovviamente minore sarà la

distanza tra la scarpa e il cilindro, migliore sarà la condizione operativa, e di

conseguenza minore sarà lo spessore di condensa minore sarà anche la caduta di

temperatura che il vapore cederà alla carta.

Sifone fisso per alte velocità

Sifone rotante

Per ridurre gli effetti negativi della condensa negli ultimi anni sono state introdotte le

barre di turbolenza.

Queste sono delle barre fissate longitudinalmente lungo tutta la circonferenza interna

del cilindro essiccatore.

Studiando il comportamento della condensa nei vari strati dell’anello si è visto che,

man mano si va verso l’interno del cilindro la velocità di questa diminuisce, quindi lo

Giorgio Ivan ‐ La seccheria ‐ 21 strato di condensa ruota più lentamente rispetto al cilindro, con la presenza delle barre

di turbolenza, che girano alla stessa velocità dell’essiccatore, impattano contro la

condensa, generando una turbolenza e la disgregazione dell’anello liquido.

I vantaggi sono:

• minor consumo energetico

• migliore trasferimento di calore

• migliore profilo trasversale d’umidità.

5.4 TELE ESSICCATRICI

Le tele di seccheria hanno il compito di mantenere il foglio di carta a stretto contatto

con la superficie del cilindro essiccatore allo scopo di favorire il trasferimento di

calore e la successiva rimozione dell’acqua presente nella carta.

In principio queste tele erano costituite da cotone, lana/cotone, cotone/amianto, negli

ultimi anni si è passati ai tessuti sintetici quali poliestere, acrilici e poliammide.

Giorgio Ivan ‐ La seccheria ‐ 22 Questa evoluzione ha portato svariati vantaggi, come una maggior durata della tela,

una maggior permeabilità, migliore stabilità dimensionale, tutto ciò si traduce in

incremento dell’asciugamento e conseguente aumento di produzione.

Diverse tecniche di tessitura e di fili utilizzati permettono di variare la permeabilità del

feltro, questa è espressa in CFM e indica quanta aria attraversa un piede quadrato di

tela in un minuto. Ovviamente tutte le tele presenti nella seccheria non avranno il

valore di CFM uguale, solitamente nella prima parte (subito dopo la parte umida) si

hanno valori di CFM bassi, in quanto il loro lavoro sarà facilitato dalla gran quantità di

acqua presente nel foglio, man mano che l’umidità diminuisce la permeabilità della

tela deve aumentare per facilitare l’allontanamento del vapore ancora generato

dall’essiccamento. È fondamentale la giusta scelta della tela essiccatrice per ogni

singola batteria, questo perché ogni singola zona richiede una tela più o meno

permeabile.

Le tele essiccatrici contribuiscono all’asciugamento della carta promuovendo il

trasferimento del calore e la successiva evaporazione dell’acqua presente in essa,

intuitivo che quanto più la permeabilità delle tele è alta e quindi vicina alle condizioni

di tela nuova, tanto più sarà favorito il trasferimento del calore e tanto meno sarà

possibile che materiale contaminante (soprattutto per chi come materia prima usa

macero), come asfalto, oli, peci, plastiche, fini e stickies in generale vada ad aderire al

nastro di carta, provocando difetti o rotture con conseguente perdita di produzione.

Il contaminante và ad ostruire gli spazi vuoti della tela e riducendone quindi la

permeabilità, di conseguenza ostacola l’evaporazione causando un profilo non

uniforme di umidità in senso trasversale. L’ostruzione delle tele causa un innalzamento

della temperatura della carta, provocando così la fusione dei contaminanti presenti

sulla superficie della carta che porterà ad una nuova deposizione del contaminante

sulla tela.

5.5 GLI IMPIANTI VAPORE E CONDENSA

Sono studiati per realizzare la massima efficienza per ogni tipo di macchina continua,

dove è di fondamentale importanza la scelta del tipo di sifone, se fisso o rotante e delle

barre di turbolenza in base ai tipi di carta prodotti, alla velocità di produzione e alle

pressioni di esercizio. Nel corso del progetto è da considerare le portate di vapore che

attraversano i sifoni, i differenziali per ottimizzare la resa e l’eliminazione della

possibilità di allagamento del cilindro essiccatore. I risultati degli impianti vapore e

condensa hanno evidenziato valori interessanti nell’aumento della capacità di

essiccamento e nella riduzione dei consumi specifici di vapore per unità di carta

prodotta, le prestazioni di questi impianti hanno portato un notevole miglioramento

Giorgio Ivan ‐ La seccheria ‐ 23 qualitativo nelle caratteristiche della carta e un profilo trasversale di umidità del foglio

notevolmente più uniforme.

5.5.1 IMPIANTO A CASCATA

L’allontanamento della condensa dagli essiccatori può avvenire nella giusta misura

solo se si mantiene una differenza di pressione attraverso il sifone. Questa differenza

deve essere abbastanza grande da permettere la evacuazione della condensa a mano a

mano che si accumula e lo scarico di una quantità di vapore sufficiente per assicurare

l’eliminazione continua dei gas non condensabili. Il flusso continuo del vapore

favorisce anche la circolazione dello stesso all’interno dell’essiccatore. La portata del

vapore fluente dipende dal differenziale di pressione, dal diametro del tubo del sifone,

dal disegno della scarpa e dalla velocità di condensazione; pertanto non può essere

regolata ad un valore predeterminato.

Il differenziale occorrente per il drenaggio dell’essiccatore dipende dalla velocità della

macchina, dal diametro dell’essiccatore e dal tipo di sifone.

Le pressioni minime ottenibili in una seccheria (3 sezioni), conferiscono alla superficie

dei cilindri della prima sezione temperature comprese fra 85 e 100 °C. Queste

temperature di solito sono accettabili solo in macchine per carte di alta grammatura.

Per molti tipi di carte, la temperatura di questi cilindri non deve superare 80-85 °C,

mentre in taluni casi bisogna scendere fino a 65 °C, solitamente per non avere

problemi di spolvero.

L’allontanamento continuo della condensa, dell’aria e degli altri gas non condensabili

dagli essiccatori permette di realizzare, nei limiti concessi dalle regolazioni dello

scarico degli essiccatori, un essiccamento uniforme del foglio. La trasmissione del

calore al foglio migliora e quindi occorre meno vapore per evaporare l’acqua del

foglio. Tuttavia i risparmi più significanti provengono dal reimpiego della condensa,

del vapore fluente e di quello di evaporazione.

La condensa proveniente dalla macchina è approssimativamente satura alla pressione

sotto la quale essa si trova nel sistema. La temperatura della condensa può andare da

60 °C fino a 175 °C, a monte della valvola di scarico, o di regolazione differenziale,

della sezione di essiccatori.

La condensa ed il vapore fluente provenienti dalla sezione sono condotti ad un

separatore di vapore, dove la velocità della miscela si riduce notevolmente. Anche la

direzione del flusso s’inverte, il che, insieme alla diminuzione della velocità, provoca

la separazione della condensa più pesante dal vapore.

Il livello della condensa nell’interno del separatore è mantenuto costante per mezzo di

un regolatore di livello che agisce su di una valvola di regolazione, la quale strozza lo

Giorgio Ivan ‐ La seccheria ‐ 24 scarico della pompa della condensa. La regolazione del livello della condensa

nell’interno dei serbatoi fa sì che il sistema rimanga sempre chiuso e che al di sopra

del pelo libero vi sia sempre uno spazio sufficiente perché avvenga la separazione del

vapore dalla condensa.

Se si vuole che il sistema sia veramente economico, si deve poter usare il vapore

fluente, senza porre limiti alla flessibilità di funzionamento della macchina continua.

Vi sono diversi sistemi che permettono di reimpiegare il vapore fluente nella

seccheria; il più usato oggigiorno è quello chiamata “in cascata”. Secondo questa

sistema il vapore fluente viene fatto passare in cascata attraverso le successive sezioni

della seccheria, fino alla prima sezione di pochi cilindri, subito dopo le presse. Dopo

quest’ultimo stadio, il vapore si scarica in un condensatore o, se la pressione residua lo

permette, esso è utilizzato diversamente.

Giorgio Ivan ‐ La seccheria ‐ 25 Giorgio Ivan ‐ La seccheria ‐ 26 5.5.2. IMPIANTO A TERMOCOMPRESSORI

L’impianto che verrà descritto in seguito è come il precedente che permette il recupero

di vapore del vapore attraversante.

Osservando la Figura che segue si nota una seccheria ipotetica costituita da 14 cilindri

ma suddivisa in maniera un po’ diversa rispetto a quello dell’impianto a cascata.

Giorgio Ivan ‐ La seccheria ‐ 27 La maggior parte degli essiccatori (12), è raggruppata ed alimentata da una linea di

distribuzione del vapore saturo in arrivo dalla centrale.

Per regolare la pressione di esercizio del gruppo vi è una valvola PCV solitamente

collegata con il controllo di umidità a fine macchina. Il liquido bifase viene in seguito

estratto dai cilindri ed inviato al barilotto dove avviene la solita divisione fra vapore

attraversante e condensa. A questo punto si nota la vera differenza esistente tra questo

sistema ed il precedente. Invece di inviare il vapore attraversante ad un gruppo a

pressione inferiore lo si invia ad un termocompressore che ha la stessa funzione di un

compressore. Il suo scopo è quello di aspirare il vapore dal barilotto per poi

ricomprimerlo alla pressione di esercizio dei cilindri e reimmetterlo nel collettore di

alimentazione. Naturalmente il termocompressore ha bisogno di energia per effettuare

l’aumento di pressione descritto precedentemente. Questa energia gli viene fornita da

una linea di distribuzione del vapore separata che deve essere circa 8-10 bar.

Questa apparecchiatura (Figura seguente) in definitiva non è altro che un tubo di

venturi e dotata di tre attacchi: nel primo arriva il vapore ad alta pressione, nel secondo

arriva il vapore aspirato dal barilotto e dal terzo, la mandata, esce il vapore da mandare

al gruppo.

Il vapore a 10 bar arrivando ad alta velocità e passando attraverso il tubo di venturi

crea una forte depressione che permette di aspirare il vapore attraversante e di

espellerlo alla pressione da noi desiderata. La quantità di vapore “motore” utilizzato

dipende soprattutto dalla pressione dello stesso. Se invece di utilizzare del vapore a 10

bar venisse utilizzato del vapore a 15 bar ne servirebbe sicuramente di meno.

Giorgio Ivan ‐ La seccheria ‐ 28 Un vantaggio di questo tipo di impianto è dato dal fatto che i gruppi non devono essere

più necessariamente a pressione decrescente ma si possono far funzionare tutti alla

pressione che serve all’operatore ed inoltre non c’è più la necessità di creare una curva

di essiccamento.

Per dare una certa completezza allo schema dell’impianto a termocompressore ci sono

i primi due cilindri che vengono alimentati separatamente da due valvole nel caso che,

per un certo tipo di prodotto, si vogliano mantenere questi due essiccatori ad una

temperatura e quindi una pressione inferiore. La flessibilità di questo sistema

permetterebbe comunque di lavorare alla massima pressione sia sul gruppo principale

che sui primi due cilindri visto che non vi sono più i vincoli presenti nell’impianto a

cascata. Per quanto riguarda il vapore attraversante e la condensa valgono tutte le

considerazioni elencate nel capitolo precedente.

Dalla combinazione dei due tipi di impianti nascono la maggioranza dei sistemi

presenti sulle macchine continue odierne.

Qualche limitazione nasce dal tipo di centrale termica a disposizione perché l’impianto

a cascata si può sempre avere, visto le basse pressioni di esercizio, mentre per

l’impianto a vapore è necessario utilizzare una linea di distribuzione del vapore ad alta

pressione.

Questa linea non è possibile averla dove non sono presenti nelle turbine dei sistemi di

estrazioni intermedia del vapore.

Giorgio Ivan ‐ La seccheria ‐ 29 6. AREAZIONE NELLA SEZIONE SECCHERIA

E RECUPERO CALORE

Nell’asciugare la carta è normale che si provochi un’interazione tra fibre, acqua e aria.

Per poter migliorare il processo di essiccamento della carta bisogna saper gestire bene

la ventilazione nella seccheria. Questo fattore inoltre aumenta d’importanza negli

ultimi anni con l’incremento delle velocità di produzione per saper gestire la parte di

ventilazione nella seccheria migliorando la “runnability”. L’esigenza di risparmio

energetico è diventato sempre più importante. Tenendo conto delle funzioni

ambientali, la ventilazione della seccheria ha richieste sempre più rigorose.

In principio, le seccherie per l’asciugamento della carta erano sprovviste anche delle

cappe. L’acqua evaporata dalla carta veniva semplicemente diffusa in sala macchina, e

poi scaricata attraverso il tetto. Le condizioni di lavoro per gli operatori di macchina

erano intuitivamente difficili.

Con questo era inevitabile la formazione di condensa e quindi gocce d’acqua ovunque,

persino la costruzione in se, andava via via deteriorando poiché l’acqua evaporata era

libera di espandersi in tutta la sala macchina.

Successivamente, sono nate le cappe aperte. Anche se queste hanno fatto una grande

differenza ma si era ancora lontani dal rendimento energetico ottimale. Inoltre non

esisteva nessun controllo sulle correnti d’aria provenienti dall’esterno, e flussi che si

creavano all’interno della seccheria.

Lo sviluppo, infine, ha portato a separare completamente la seccheria dalla sala

macchina usando cappe chiuse, compreso lo scantinato. Allo stesso tempo, si studiò un

metodo per gestire l’aria presente in quest’ambiente, con metodi differenti, oltre a

studiare un rifornimento controllato di aria nella seccheria.

Poco dopo cominciarono a cambiare le esigenze nei confronti della ventilazione nella

seccheria. Nelle macchine di oggi, i sistemi di ventilazione dovrebbero essere parte

integrante del processo di fabbricazione della carta.

Il sistema di ventilazione di una seccheria e di una cappa deve poter effettuare molte

funzioni di base importanti, quali:

• “bloccare” e rimuovere l’aria nella seccheria;

• generare un ambiente controllato e favorevole per il processo di essiccamento;

• migliorare l’utilizzo di energia e l’economia nel processo di essiccamento;

• migliorare la “runnability” della macchina, non solo per mezzo di sistemi di

runnability, ma anche con la distribuzione ed un controllo adeguato delle correnti

d’aria lungo tutta la sezione della seccheria;

Giorgio Ivan ‐ La seccheria ‐ 30 • garantire buone condizioni di lavoro nella sala macchina in termini di calore,

umidità e rumore;

• proteggere la costruzione e la macchina in se dal deterioramento dovuto all’umidità;

• ridurre le emissioni quali rumore e foschia nella parte esterna del fabbricato.

6.1 SISTEMI DI ARIA DELLA SEZIONE

DELL’ESSICCATORE

Il sistema di ventilazione della seccheria consiste essenzialmente di seguenti

sottosistemi:

• recinzione del sottomacchina e della parte superiore.

• sistemi dell’aria di scarico;

• sistemi d’introduzione aria;

• distribuzione dell’aria (pocket ventilation, blow-boxes, ecc.);

• sistema di recupero di calore;

Oltre a questi sistemi tradizionali, componenti principali delle installazioni moderne

sono i sistemi di attenuazione del rumore, e perfino della foschia e del pulviscolo. Per

ottenere un sistema ben funzionante tutte queste parti dovrebbero essere ben

dimensionate nell’insieme.

Solitamente l’aria di scarico, che contiene l’acqua evaporata nella seccheria, viene

rimossa dalla cappa chiusa. L’aria che viene introdotta per il rinnovo di aria secca, è

preriscaldata, solitamente in un sistema di recupero calore usando l’aria di scarico,

altre fonti di calore (vapore vivo, vapore di flash) o entrambe. Successivamente è

riscaldata anche in serpentine di vapore ed è distribuito dalle blow-boxes, pocket

ventilation, ecc. all’interno della cappa.

Una certa quantità entra nella cappa (circa il 25% di tutta l’aria da rifornire) come

fughe di aria, principalmente attraverso lo scantinato.

Le domande di base da porsi prima di progettare un sistema di ventilazione sono:

• come dovrebbe essere la recinzione della seccheria per funzionare correttamente,

evitando le fughe di calore, di aria ed effettuare un ambiente favorevole al processo

di essiccamento?

• come e dove, l’aria calda e umida verrà estratta dal sistema?

• come, dove e quanta aria verrà introdotta nel sistema?

• se usando l’aria riciclata, da dove dovrebbe essere presa e dove dovrebbe essere

usata?

Giorgio Ivan ‐ La seccheria ‐ 31 6.2 CAPPE DELLA SECCHERIA

Le cappe aperte non sono utilizzate oggi, ma le cappe semi-aperte ancora trovano uso

su alcune macchine, quelle più piccole e vecchie.

Tutte le nuove seccherie vengono ormai fornite di cappe chiuse, offrendo grandi

vantaggi nell’essiccamento della carta, quali controllo, gestione dell’aria e risparmio

energetico.

Con una cappa completamente chiusa, la seccheria è separata dal resto della macchina

e realizzando i seguenti benefici:

• le condizioni d’essiccamento del foglio sono più favorevoli ed uniformi con

l’eliminazione delle correnti d’aria e delle infiltrazioni dall’esterno della seccheria.

Nella figura seguente esempi di esposizione di profili di umidità trasversale del

foglio ottenuti con una scarsa ventilazione della tasca in una seccheria semi-aperta.

Tipico profilo di umidità trasversale del foglio causato da una scarsa ventilazione in una sezione

essiccante con cappa a tetto aperto.

• l’economia energetica è migliore, in quanto il consumo di energia nella seccheria

cala quando le perdite di calore diminuiscono. La capacità di usare l’aria di scarico

con un alto contenuto di umidità riduce l’esigenza di aria per il rifornimento del

riscaldamento al sistema ed aumenta la potenzialità totale per il recupero di calore;

• le condizioni di lavoro in sala macchina sono migliori in quanto la percentuale di

acqua nell’aria e la temperatura della stessa sono significativamente inferiori. Le

pareti della cappa inoltre attenuano il rumore della macchina;

Giorgio Ivan ‐ La seccheria ‐ 32 • la costruzione ed i suoi componenti ricevono protezione poiché la cappa impedisce

all’aria umida di diffondersi in sala macchina in cui potrebbe condensare e creare

problemi.

6.2.1 SCARICO DELL’ARIA UMIDA

“L’aria umida” o “Umidità specifica” indica la quantità di vapore acqueo rispetto alla

quantità di aria asciutta (Kg H2O /Kg aria secca). Per ottenere questo valore si può

utilizzare lo psicrometro a due bulbi. Le temperature del bulbo secco ed umido

vengono misurate e l’umidità specifica può essere calcolata con le seguenti formule:

pv1 = exp [11,78(( ZW – 99,64) ⁄ (ZW +230))]

xv1 = 0,62197 (pv1⁄(p-pv1))

x= [1,0048(ZW-Zd)+ xv1(2501-2,3237Zw)] ⁄ (2501 + 1,86Zd – 4,19 Zw)

Dove

p è la pressione [bar] (1,013 a livello del mare)

x l’umidità dell’aria [kg H2O⁄kg di aria secca]

Ζw la temperatura misurata del bulbo umido [°C]

Ζd la temperatura misurata del bulbo secco [°C]

L’umidità dell’aria di scarico è un parametro importante per una cappa perchè correla

la quantità di acqua evaporata che viene trasportata dall’aria di scarico della seccheria.

Un’alta umidità dell’aria di scarico indica, a parità di rendimento, un minor uso di aria.

6.2.2 PUNTO DI RUGIADA

Il punto di rugiada è la temperatura alla quale l’umidità presente nell’aria comincia a

condensare quando l’aria è ulteriormente raffreddata.

Il punto di rugiada varia con l’umidità dell’aria, in altre parole, le strutture della

macchina con una temperatura uguale o inferiore al punto di rugiada raffredderanno

l’aria circostante e causeranno la condensazione.

Giorgio Ivan ‐ La seccheria ‐ 33 6.2.3 LIVELLO DI PRESSIONE ZERO ED EQUILIBRIO

DELL’ARIA

La densità dell’aria è una funzione della temperatura, dell’umidità e della pressione.

La densità dell’aria può essere calcolata con la seguente formula:

ρ = [216,67 p(x+1)] ⁄ (273,15+t)(x+0,622)

Dove

ρ è la densità, kg/m2 [aria umida]

p

x

t

la pressione, bar (1,013 a livello del mare)

l’umidità dell’aria [kg H2O⁄kg d.a.]

temperatura [°C]

Per costruzioni in cui la temperatura dell’aria, l’umidità o entrambe sono superiori a

quella dell’aria all’esterno, esisterà una differenza nella densità tra l’aria nella

costruzione e l’aria esterna più fredda. Questa differenza nelle densità causa il

cosiddetto “effetto del camino”. Cioè una differenza di pressione si sviluppa tra la

parte interna e la parte esterna della recinzione della cappa. Questa differenza cambia

nel senso verticale.

La parte superiore della recinzione è leggermente in sovrapressione e la parte inferiore

è leggermente sotto pressione confrontato alla parte esterna. Il livello ove le pressioni

all’interno e fuori dalla recinzione sono uguali è il livello zero.

La parte superiore della macchina continua è sempre in sovrapressione e la parte

inferiore in sotto pressione, le differenze di pressioni sono più grandi durante l’inverno

o periodi freddi.

Giorgio Ivan ‐ La seccheria ‐ 34 Figura 2. Livello zero di una macchina da carta e seccheria con cappa chiusa.

Le differenze di pressione prevalgono sempre nella cappa, ma il livello zero dovrebbe

equilibrare le correnti d’aria di rifornimento alla cappa secondo le indicazioni in fig. 3.

Il livello zero dovrebbe essere regolato là dove vi sono le aperture più grandi, cioè

all’inizio della seccheria dove, entra il foglio ancora umido e alla fine, dove il foglio

esce ormai asciutto, questo per minimizzare le correnti d’aria proveniente da queste

aperture.

Il rivestimento superiore delle porte che si elevano è un altro punto potenziale di

perdita. In pratica, questo significa che il livello zero normalmente dovrebbe essere

circa 2-2,5 m sopra il livello del pavimento di lavoro.

Lo scantinato in sottopressione causa la perdita di aria fredda in questa zona della

cappa, la temperatura delle fughe d’aria è solitamente 20 °C-30°C, ragionevolmente

bassa.

Questo influenza negativamente sul consumo energetico della sezione essiccante.

Ancora, un rischio per condensa esiste quando questa aria fredda incontra l’aria umida

all’interno della cappa.

Questa situazione è più dannosa se la corrente d’aria del rifornimento è troppo piccola,

il livello zero è troppo alto. I portelli dello scantinato ed in qualunque altra parte della

cappa devono rimanere correttamente chiusi, sempre.

Una corrente d’aria di rifornimento troppo grande causa una pressione eccessiva nella

cappa che condurrà il livello zero ad abbassarsi. L’aria calda ed umida evaporata dal

Giorgio Ivan ‐ La seccheria ‐ 35 foglio di carta allora causerà condensazione sulle parti della macchina, generando un

clima povero in sala macchina.

Queste correnti d’aria, quella evaporata dal nastro di carta possono causare il

fenomeno di fluttering (sbattimento) o persino rotture del foglio.

Un’attenzione particolare è necessaria nella zona umida dove, di solito il livello zero è

più basso.

Più basso perché i giri delle tele essiccatrici pompano aria verso l’estremità umida, e

ottenere uno scarico efficiente in questa zona a volte richiede qualche difficoltà.

RECINZIONE Figura 3. Equilibrio dell’aria in una cappa chiusa.

6.2.4 GESTIONE DELL’ARIA DI SCARICO

IN UNA CAPPA CHIUSA

L’acqua che è volatilizzata è trasportata dall’aria di scarico della cappa. Per fornire il

controllo completo delle correnti d’aria, l’aria di scarico dovrebbe passare attraverso

un falso soffitto lungo tutta la lunghezza della seccheria.

Alcuni progetti di cappe usano uno o più condotti anziché un soffitto falso.

L’effetto dei tassi differenti di evaporazione nelle diverse parti della seccheria può

essere compensato registrando il flusso dell’aria di scarico.

Con un falso soffitto di grande dimensione, sono anche possibili regolazioni separate,

questo per tentare di eliminare i flussi trasversali. In questo modo, la portata dell’aria

di scarico e quindi l’umidità dell’aria di scarico può essere ottimizzata in ogni sezione

della cappa. Questa regolazione solitamente viene effettuata nel momento dello start-

Giorgio Ivan ‐ La seccheria ‐ 36 up (avviamento macchina), o ogni volta che è necessaria una regolazione più vasta

dell’equilibrio della cappa.

A volte gli aspiratori vengono installati verso l’estremità umida della cappa, sopra i

gruppi dell’essiccatore, per ridurre l’aria pompata in questa zona dai giri delle tele

essiccatrici. Questo accade soprattutto nelle macchine veloci dove la seccheria è

totalmente uno-run (slalom).

Nella zona centrale della seccheria, dove l’evaporazione è elevata, l’umidità dell’aria

di scarico può raggiungere livello molto alto e può essere così esaurita dal sistema

della cappa.

6.2.5 FUNZIONI GENERALI DI UNA CAPPA CHIUSA

La recinzione dello scantinato e della cappa dovrebbero per quanto possibile essere

chiuse ermeticamente. Ciò impedirà l’infiltrazione delle fughe di aria fredda dallo

scantinato. L’aria umida inoltre non fuoriuscirà dalla parte superiore della cappa per

poi condensare. Un riguardo particolare è necessario per quanto riguarda infiltrazioni

negli alberi motore, cavi, condotti, ecc… nelle pareti della cappa e nel tetto.

Le pareti della cappa dovrebbero avere un isolamento sufficiente per minimizzare la

perdita di calore che si trova all’interno della stessa. Allo stesso tempo, la temperatura

delle superfici interne delle pareti della cappa ed il tetto rimangono alte per evitare la

condensazione.

Le tecniche di fabbricazione così come il lavoro d’installazione del campo per i

pannelli della cappa dovrebbero essere tali da ottenere buona precisione ed elevata

qualità. Una bassa qualità provocherà inevitabilmente punti di fuoriuscita.

Anche se l’umidità dell’aria di scarico è una base comune per specificare il livello di

umidità del sistema nella cappa, questa deve poter sostenere l’umidità sostanzialmente

più alta dell’aria presente all’interno della cappa.

Questi picchi di umidità sono dovuti agli alti tassi locali di evaporazione, ecc…

Ad esempio, il sistema della cappa garantito per 0,160 kg H2O/kg d.a. di umidità

dell’aria di scarico devono poter sostenere almeno 0,200 kg H2O/kg d.a. all’interno

della cappa.

Tutte le cappe, verso il lato servizio, sono provviste di portelli, scorrevoli verso l’alto,

con finestre di vetro, termiche. Dal lato comando della cappa, come nella recinzione

dello scantinato, ci sono portelli scorrevoli.

Giorgio Ivan ‐ La seccheria ‐ 37 6.3 VENTILAZIONE DELLA SECCHERIA

Un fattore importante sia per la capacità d’essiccamento che per l’uniformità del foglio

è la distribuzione corretta di aria secca.

L’umidità dell’aria vicino al foglio deve rimanere ad un livello ragionevolmente basso

poiché è una forza di azionamento dell’evaporazione. Bisogna garantire circostanze

favorevoli nei punti più difficili se questo risulta necessario.

Se l’ambiente non è arieggiato correttamente, l’umidità tende a raccogliersi nella tasca

dell’essiccatore causando quindi un’evaporazione ridotta, diminuendo così l’efficienza

d’essiccamento. Inoltre, correnti d’aria incontrollate, come i sistemi mal progettati di

ventilazione, possono causare profili d’umidità trasversali irregolari.

Un’altra funzione importante della distribuzione dell’aria di rifornimento è l’esigenza

di eliminare i rischi di condensazione nelle parti critiche della seccheria.

Durante gli anni, le configurazioni delle seccherie hanno subito svariati sviluppi.

Negli anni ‘70 è stata introdotta la singola tela (uno-run), e con l’incremento delle

velocità questa tecnica si è estesa sempre più verso l’estremità della seccheria. Oggi, le

macchine più veloci sono esclusivamente uno-run.

Lo sviluppo nelle configurazioni delle macchine inoltre ha portato un cambiamento

nella permeabilità delle tele essiccatrici, importante nella ventilazione della seccheria e

questa caratteristica è estremamente importante anche per la funzione delle “blowboxes” o stabilizzatori del foglio. La permeabilità corretta della tela nella zona dello

slalom è di 1000-2000 m3/m2h. Nel primo gruppo con doppia tela, la permeabilità è

circa 2500 m3/m2h, nei gruppi successivi è circa 3000-4000 m3/m2h.

L’aria di rifornimento è distribuita all’interno della seccheria principalmente dalle

“blow-boxes”. Sono disponibili svariati tipi di blow-boxes per differenti tipi di carta,

in base alla grammatura, allo spessore del cartoncino, con configurazione della

seccheria e velocità della macchina.

Queste cassette non hanno solo il compito di rifornire aria secca vicino al foglio, e

quindi migliorare l’asciugamento, ma in parte sono destinate ad improvvisare la

runnability del foglio.

Figura 4. Tipi di cassette per differenti tipi di carta e tipologia di macchina.

Giorgio Ivan ‐ La seccheria ‐ 38 La figura 4 ci mostra tutte le cassette oggi a disposizione:

• stabilizzatori trasferimento presse (1)

• stabilizzatori trasferimento seccheria (2)

• doppio stabilizzatore su tela slalom (3)

• stabilizzatore per tela slalom (4)

• cassa condizionatrice per tela slalom (5)

• stabilizzatore su scambio tela (6

• stabilizzatore per gruppi a doppia tela (7)

• cassa soffiante per tela essiccatrice (8)

• cassa condizionatrice per ritorno tela (9)

6.3.1 CONCETTI DI POCKET VENTILATION

Prima degli anni ’60, i feltri o tele essiccatrici erano virtualmente non permeabili. Ciò

ha significato che le tasche dell’essiccatore erano difficili da arieggiare. Tipicamente,

l’aria di rifornimento veniva insufflata ad alta velocità, su uno o entrambi i lati della

tasche, notando inefficienza soprattutto sulle macchine larghe. Inefficiente, in quanto il

profilo trasversale di umidità del foglio era abbondantemente irregolare. Le tele

essiccatrici, soprattutto dove abbiamo la doppia-tela (superiore ed inferiore), oggi

hanno un’elevata permeabilità per facilitare il flusso dell’aria di rifornimento nella

tasca attraverso la stessa.

Una tela con un’alta permeabilità inoltre, genera il pompaggio dell’aria che potrebbe

causare problemi ad alte velocità. Questo esprime le richieste rigorose sul disegno dei

sistemi di ventilazione della tasca per le macchine ad alta velocità.

L’aria che viene pompata nella tasca dell’essiccatore è in funzione della velocità della

macchina, del tipo della tela essiccatrice, della sua permeabilità e della geometria della

macchina.

Figura 5. Flussi d’aria in una tasca essiccante con doppia tela.

Giorgio Ivan ‐ La seccheria ‐ 39 La figura 5 mostra le correnti d’aria tipiche intorno ad una tasca che non ha un

ventilatore della stessa (in un gruppo con doppia tela). La tela genera una corrente

d’aria considerevole di strato di contorno. Nel punto di contatto ricevuto, si presenta

una zona sottopressione che succhia l’aria attraverso la tela nella tasca. In uscita dal

punto di contatto, si presenta una zona in sovrapressionee una forza di aria attraversa

la tela fuori dalla tasca.

Questa “ventilazione naturale” della tasca è sfavorevole per la produzione cartaria, in

quanto l’aria ricevuta è molto umida. Inoltre con una tela più aperta, avremo un

maggiore fenomeno di fluttering e una tasca incontrollata. Usando tele meno

permeabili si può ridurre il fenomeno di fluttering, questo però causa un’irregolarità di

umidità trasversale nella tasca, i bordi saranno eccessivamente secchi e al centro

avremo un’alta percentuale di umidità.

Figura 6. Effetto di permeabilità differente della tela sul profilo di umidità dell’aria in direzione

trasversale in una tasca senza ventilatore.

La figura 6 mostra l’effetto di permeabilità differente della tela sul profilo di umidità

dell’aria in direzione trasversale in una tasca senza ventilatore. Se profili di questo tipo

sono prevalenti in molte tasche della seccheria, si otterrà un profilo irregolare

d’umidità del foglio.

Giorgio Ivan ‐ La seccheria ‐ 40 Ciò significa che è necessario introdurre sistemi efficienti di ventilazione della tasca.

Questi possono portare l’umidità della tasca ad un valore ragionevole, quindi avere un

profilo trasversale uniforme ed eliminare i fenomeni di fluttering.

Per varie tipologie e velocità di macchina, e per supplire a differenti fenomeni si

dovranno ricercare soluzioni differenti.

PESO DI BASE

La figura 7 mostra un metodo per la selezione del ventilatore adatto della tasca per le

applicazioni differenti con i ventilatori disponibili in commercio.

6.3.2 VENTILATORI PER CARTE DA STAMPA O DA

SCRIVERE

Un esempio base di pocket ventilator che sono usati per una grande varietà di

macchine veloci.

Giorgio Ivan ‐ La seccheria ‐ 41 Figura 8. Ventilatore per tasca.

In questo concetto il becco nella punta della cassa soffiante porta aria di rifornimento

nella tasca, lasciandola passare attraverso la tela. Allo stesso tempo, l’alta velocità del

getto arresta lo strato limite di aria umida proseguendo in avanti con la tela entrando

nella tasca. Lo scopo è di minimizzare le correnti d’aria assiali nella tasca,

equilibrandola.

A volte si concede una leggera sovrapressione per evitare l’eccessivo essiccamento del

bordo.

Nella figura successiva (figura 9) possiamo vedere il profilo d’umidità misurato in una

tasca quando il ventilatore è acceso e quando è spento.

Figura 9. Influenza di un ventilatore nel tasso di umidità dell’aria nella tasca.

Giorgio Ivan ‐ La seccheria ‐ 42 Nelle seccherie tradizionali, la prima sezione è a doppia-tela, ed è un ostacolo per

l’incremento della velocità, in quanto aumenta il fenomeno di fluttering e si presenta

l’instabilità nel tiro libero tra i cilindri superori e quelli inferiori.

Questo problema di runnability potrebbe essere risolto dall’estensione della uno-run,

ma la capacità essiccante inevitabilmente diminuirebbe con la conseguenza di

rimuovere cilindri essiccatori efficaci.

Un’alternativa alla singola tela potrebbe essere quella di disporre il rullo della tela

verso l’estremità bagnata, minimizzando così il tiro libero nella doppia tela. Questo

permette che la tela essiccatrice sostenga il foglio più a lungo, diminuendo la distanza

tra i cilindri essiccatori.

Questa soluzione richiede un sistema che mantenga il foglio ben aderito alla tela

essiccatrice, o accadranno gli stessi fenomeni che si presentano alla singola tela. Il

foglio potrebbe staccarsi dalla tela quando questa lascia il cilindro essiccatore.

In commercio ci sono blow-boxes che hanno lo scopo di rifornire aria secca nella

tasca e di mantenere il foglio di carta ben aderito alla tela essiccatrice, come possiamo

vedere nella figura che segue (Fig. 10).

Figura 10.

Dietro la tela viene generata una depressione, insufflando aria, tangenzialmente alla

tela verso l’alto e nei due lati, usando lo stesso tipo di becco dei blow-boxes per la

runnability . Dall’altro lato della blow-box viene soffiata aria per la ventilazione della

tasca.

Giorgio Ivan ‐ La seccheria ‐ 43 La posizione del becco e la direzione del getto d’aria sono fattori importanti poiché la

cassetta deve soffiare l’aria nella tasca contro l’effetto del pompaggio naturale della

tela.

Questa cassetta è divisa in 2 sezioni, e richiede molta aria a causa delle due funzioni

che effettua. Per questo motivo, solitamente, la cassetta viene alimentata da aria secca

e aria riciclata dalla sezione essiccante. Di conseguenza, l’umidità della tasca in questo

caso è di circa 30-70 g H2O/kg aria secca, superiore rispetto ad una tradizionale

doppia-tela, quindi questa sezione avrà un tasso di evaporazione più basso rispetto alla

classica doppia tela.

Giorgio Ivan ‐ La seccheria ‐ 44 6.3.3 VENTILATORI PER SINGOLA-TELA O UNO-RUN

Nella singola-tela, o uno-run non c’è “tasca” e la geometria della sezione essiccante è

aperta permettendo un buon ricambio d’aria.

La uno-run, per quanto riguarda le macchine un po’ meno veloci viene usata all’inizio

della seccheria e serve maggiormente ad innalzare la temperature della carta. Nelle

macchine più veloci la maggior parte d’acqua è evaporata dopo che il foglio ha

lasciato il cilindro riscaldato e viaggia sopra il rullo, soprattutto dal lato del foglio che

non è in contatto con la tela la quale ostacola lo scambio termico.

L’aria di rifornimento dovrebbe essere portata in un modo controllato in questa zona

per aumentare l’evaporazione diminuendo l’umidità dell’aria, anche perché questa

geometria aperta è più sensibile alle correnti d’aria trasversali di macchina, che

potrebbero gravare sui profili.

Introdurre aria di rifornimento nella uno-run, è inoltre importante per il controllo del

livello zero. Particolare attenzione, in fase di progettazione si dovrà tenere conto di un

eventuale caso di rottura con il rischio di intasamento per permettere una facile

rimozione della zona.

La seguente figura (Fig. 11), rappresenta un esempio di blow-box per questa

applicazione.

Figua 11. Ventilatore per singola tela.

Giorgio Ivan ‐ La seccheria ‐ 45 Questo ventilatore fornisce l’aria di rifornimento lungo tutto il formato verso il punto

di contatto di apertura quando la carta lascia il cilindro essiccatore, dopodiché l’aria

segue il rullo. L’aria è quindi vicino al foglio, dove l’evaporazione è ad un livello

relativamente alto, ma il getto dell’aria calda inoltre crea una pressione negativa

evitando il distaccamento del foglio dalla tela essiccatrice, per creare la depressione

l’aria viene insufflata tangenzialmente alla tela verso sopra e nei due lati.

La posizione sotto la trave serve a proteggere la cassetta dalle rotture.

6.3.4 POCKET VENTILATION PER CARTE PIU’ PESANTI

Per cartoncini più pesanti, come quelli da packaging, vengono usate pressioni del

vapore più alte, questo rende elevati i tassi d’essiccamento e quindi elevata umidità

nelle tasche; per questo motivo una grande quantità di aria secca dovrà essere soffiata

in questa zona.

Fig 12. Ventilatore di tasca per grammature pesanti.

Giorgio Ivan ‐ La seccheria ‐ 46 In questa figura è rappresentato un esempio di pocket ventilation per cartoncino.

Ha grandi correnti d’aria, ma le perdite di pressione allo stesso tempo sono basse,

dovute al tipo di sistema interno di distribuzione dell’aria nella blow-box.

Questo sistema inoltre dà molta uniformità nella distribuzione dell’aria.

L’apertura del becco in questi casi è più grande del solito, e può arrivare anche ad

un’ampiezza pari a 100 mm per le carte più pesanti.

6.3.5 PARAMETRI POCKET VENTILATION

Per favorire l’evaporazione, l’umidità della tasca in una macchina continua con

pressioni di vapore relativamente basse, circa 2 bar, dovrebbe essere circa 0,150-0,200

kg H2O/kg aria secca. L’umidità della tasca 0,200-0,300 kg H2O/kg aria secca si può

considerare sufficiente in macchine con pressione del vapore più alto. Una

ventilazione sufficiente della tasca può quindi i tassi di secchezza del 2-10 % rispetto

ad una situazione di ventilazione completamente incontrollata.

Solitamente sono i fornitori a specificare la richiesta d’aria per i ventilatori della tasca.

Gli importi inoltre dipendono sia dalla quantità disponibile di rifornimento, tenendo

conto dell’equilibrio dell’aria nella cappa, sia dagli elementi per la distribuzione

dell’aria di rifornimento nella seccheria.

La permeabilità della tela ha un influenza significativa sulla funzione dei ventilatori

della tasca. Con le tele sporche, ostruite, entrerà meno aria nella tasca.

Ancora, il profilo trasversale di permeabilità della tela dovrebbe essere uniforme o un

profilo irregolare si presenterà come umidità della tasca.

Come noto, un’operazione di base nella ventilazione della seccheria è la creazione di

un ambiente favorevole per l’essiccamento della carta. L’umidità dell’aria vicino al

foglio è importante perché una bassa umidità aumenta notevolmente l’evaporazione.

Ciò significa che l’aria di rifornimento fornita dai ventilatori e dalle blow-boxes della

tasca alle zone dove avviene l’evaporazione dovrebbe essere il più secca possibile.

La temperatura è un altro parametro dell’aria di rifornimento ma svolge un ruolo

relativamente insignificante nel processo di evaporazione

di una seccheria

pluricilindrica.

Con una temperatura elevata nell’aria di rifornimento di una cappa chiusa, le tele

essiccatrici saranno riscaldate e le temperature delle tasche aumenteranno, conducendo

il foglio ad una temperatura più alta. Questo fenomeno accade sia nella uno-run che

nella doppia-tela.

Solo quando la temperatura dell’aria di rifornimento passa da 80°C-90°C a 120°C130°C si nota un aumento del tasso di evaporazione, tasso però trascurabile.

Giorgio Ivan ‐ La seccheria ‐ 47 Mentre il consumo di vapore nei cilindri è diminuito leggermente, si nota che usando

temperature dell’aria più alte il consumo del vapore per il riscaldamento dell’aria di

rifornimento aumenta considerevolmente.

L’aumento netto del consumo di vapore nella seccheria è circa del 2%.

Una temperatura adatta dell’aria di rifornimento è 90°C-95°C.

Con le pressioni ragionevoli di vapore del cilindro ed un livello d’umidità circa dello

0,160 kg H2O/kg aria secca, questo conduce ad una temperatura dell’aria di scarico

circa di 20°C sopra il punto di rugiada, quindi un po’ sopra a 80°C.

Temperature dell’aria di rifornimento più basse, circa 85°C possono essere usate se la

costruzione della cappa e la distribuzione dell’aria nella cappa lo permettono.

6.3.6 I PROFILI PER MEZZO DELLA VENTILAZIONE

Poiché l’aria secca di rifornimento che è introdotta in una tasca può influenzare anche

il tasso di evaporazione, la ventilazione della tasca può anche tenere sotto controllo il

profilo di umidità del foglio regolando la quantità di aria di ventilazione della tasca in

direzione trasversale della macchina.

Il controllo del profilo usando la ventilazione è un metodo piuttosto impreciso.

Anche se le sezioni di delineamento fossero molto strette, l’aria si sparge appena entra

nella tasca, questo accade a causa dei giri della tela e dalla turbolenza all’interno della

zona.

È praticamente impossibile ottenere variazioni locali distinte nell’umidità dell’aria.