I sistemi automatici di regolazione e controllo

Per meglio comprendere cosa è un PLC e a cosa serve iniziamo con alcuni concetti e definizioni

riguardanti il contesto in cui questi dispositivi operano.

Definiamo quindi sistema un insieme di parti meccaniche, pneumatiche, idrauliche, elettriche ed

elettroniche assemblate e connesse fra loro in modo da ottenere un'entità unica che funzioni in un

determinato modo. Corrispondono a questa definizione numerosi dispositivi non solo di uso industriale,

ma anche comune, quali elettrodomestici, veicoli, computer, ecc.

Definiamo ora sistema automatico un sistema in grado di compiere una successione di azioni senza

l'intervento esterno, ossia in modo autonomo. Si parla inoltre di: regolazione quando un sistema svolge

azioni tese ad ottenere dei valori prefissati delle grandezze caratteristiche di un processo; di comando

quando il sistema esegue delle semplici azioni per ottenere un determinato effetto; di controllo quando,

oltre alla funzione di comando, il sistema verifica l'esecuzione dell'azione impartita.

I termini controllo e comando spesso sono usati per indicare la stessa azione e la confusione deriva

dall'errata traduzione che viene fatta dei termini to control e controller che in inglese esprimono il concetto

di comando, ma sono stati tradotti con controllare e controllore che in italiano esprimono il concetto di

“verifica”. Quindi i controller più esattamente sono dispositivi di comando e controllo allo stesso tempo.

In ogni sistema automatico si possono individuare due o tre parti costituenti:

Segnali

ingresso

Logica di

comando

Attuatori

Segnali

uscita

Segnali

ingresso

Logica di

comando

Attuatori

Segnali

uscita

Trasduttori

Anello APERTO – OPEN Loop

Retroazione - Feedback

Campo - Field

Anello CHIUSO – CLOSED Loop

L'unità di comando invia dei segnali (elettrici) agli

attuatori; è detta anche logica perché gestisce prevalentemente segnali ON/OFF ed esegue su di essi

delle operazioni booleane, ossia logiche (AND, OR, NOT). Può ricevere anche dei segnali dall'esterno

(da operatore macchina, o altri sistemi automatici con cui interagisce) o inviare segnali in uscita. Ad

esempio una macchina semiautomatica riceve il segnale di avvio ciclo dall'esterno (operatore) per poi

eseguire il ciclo in autonomia; a fine ciclo emette un segnale in uscita di fine ciclo.

Gli attuatori sono tutti i dispositivi che producono un'azione fisica: cilindri e motori pneumatici e

oleodinamici, motori elettrici, lampade segnalazione, generatori calore, ecc. Nel blocco degli attuatori

sono compresi anche gli azionamenti, ossia quei dispositivi che adattano i segnali elettrici provenienti

dall'unità di comando agli attuatori (relè, elettrovalvole, driver motori, ecc.)

I trasduttori sono dispositivi elettrici o elettronici che trasformano le grandezze fisiche rilevate dal

campo (field) in segnali elettrici; il campo è la zona controllata, ossia la macchina o l'impianto. Ne deriva

che i trasduttori si trovano spesso a stretto contatto con gli attuatori e sono di molteplice natura e tipo: di

posizione, velocità, accelerazione, forza, temperatura, umidità, pressione, portata, ecc.

Osservazioni: Dalle definizioni prima date ne deriva che i sistemi di regolazione e controllo sono del tipo

ad anello chiuso, mentre i comandi sono ad anello aperto.

Nei sistemi ad anello chiuso la sequenza delle operazioni è scandita dai segnali di retroazione, oltre che

dai segnali in ingresso; in quelli ad anello aperto invece le sequenze sono temporizzate oltre che

comandate dall'esterno.

Concentriamo ora la nostra attenzione sull'unità di

comando; analizziamo un semplicissimo sistema di

controllo di un cilindro pneumatico che esegue il

seguente ciclo: START dall'esterno per la corsa di

avanzamento e ritorno automatico. Pur nella sua

estrema semplicità è questo un sistema automatico a

tutti gli effetti: Cilindro = attuatore, finecorsa =

trasduttori, collegamenti (cavi) = logica di comando.

Lo schema elettrico a lato realizza il suddetto

funzionamento mediante dei collegamenti fra

trasduttori

ed

azionamento

dell'attuatore

Sistemi a logica programmabile – Appunti per il corso di Sistemi e Automazione a cura Prof. A. Del Sole

Pag. 1 / 6

(elettrovalvola). Possiamo osservare che tale circuito mette in atto le seguenti espressioni logiche che

rappresentano matematicamente il funzionamento del circuito: A+ = Start * a 0 ; A- = a1; ossia una porta

logica AND ed una YES. Poiché ciò è ottenuto mediante dei semplici collegamenti elettrici la logica di

comando realizzata è detta: logica cablata.

Il PLC

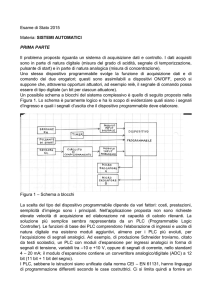

Vediamo ora come lo stesso risultato può essere

ottenuto

mediante

un

dispositivo

a

logica

programmabile (PLC - Programmable Logic

Controller). I collegamenti non sono più diretti fra

trasduttori ed attuatori, ma entrambi questi elementi

vengono collegati al PLC: i trasduttori ed il pulsante di

Start (comando esterno) ai morsetti di ingresso; gli

attuatori a quelli di uscita. I collegamenti tra i segnali in

ingresso (input) e quelli in uscita (output) viene

realizzato dal PLC sulla base del programma caricato

dall'utente. In tale programma quindi, mediante un

opportuno linguaggio di programmazione vengono scritte le espressioni logiche che rappresentano il

funzionamento del circuito.

Anche se per un semplicissimo automatismo come questo l'utilizzo del PLC può sembrare una inutile

complicazione, oltre che un aumento dei costi rispetto a dei semplici cavi elettrici, in realtà molti sono i

vantaggi del PLC rispetto alla logica cablata, anche per piccoli impianti costituiti da pochi attuatori e

trasduttori. Infatti il mercato oggi offre a costi contenuti i micro-PLC (8-10 Inputs; 4-8 Outputs) facili da

programmare con linguaggi grafici, che portano i vantaggi della logica cablata anche per piccole

applicazioni; tant'è che molto più spesso si usano i PLC nella building automation (automazione degli

edifici) per comandare impianti di condizionamento, di illuminazione, serramenti.

I vantaggi sono: cablaggi semplificati, maggiore affidabilità, possibilità di modificare il ciclo via software

senza intervenire sull'impianto (flessibilità), elevata disponibilità di contatori, timer, memorie senza

aggiungere elementi elettromeccanici all'impianto, possibilità di simulare preventivamente, via software,

il funzionamento dell'impianto, interfaccia uomo-macchina facilitata grazie all'uso di pannelli operatore. I

grossi PLC industriali inoltre permettono di svolgere calcoli aritmetici, di essere collegati in rete per la

gestione integrata di grossi impianti produttivi, di estendere, mediante il bus di campo, il proprio campo

d'azione anche a centinaia di metri di distanza.

Prima di passare alla programmazione è necessario analizzare come è costituito all'interno un PLC, le

parti che lo compongono e capire il suo funzionamento. Il mercato oggi offre possibilità di configurazioni

molto diverse che possiamo raggruppare in due categorie:

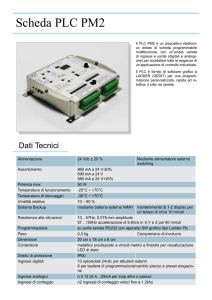

PLC monoblocco: così detti perché comprendono in unico

corpo tutte le parti costituenti e quindi hanno un numero fisso

e limitato di ingressi ed uscite. Trattasi solitamente di PLC di

gamma medio bassa con potenzialità limitate; però sono

economici, semplici da installare e programmare, pur

garantendo la gestione di macchine anche abbastanza

complesse.

PLC modulari: vengono composti sulla

base di un telaio (rack) dotato di

alimentatore e di una serie di vani in cui

vengono inseriti i vari moduli (CPU,

Schede I / O, ecc.). Il collegamento fra

detti moduli avviene mediante un bus per

la trasmissione dell'alimentazione e dei

dati fra componenti e CPU. L'evidente vantaggio di questi è che vengono composti e configurati in base

Sistemi a logica programmabile – Appunti per il corso di Sistemi e Automazione a cura Prof. A. Del Sole

Pag. 2 / 6

all'impianto da controllare, come n° di ingressi e di uscite funzioni speciali di stampa, comunicazione,

controllo motori, ecc.

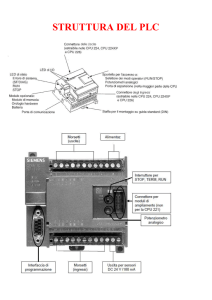

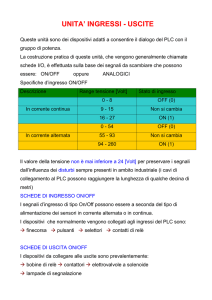

Monoblocco o modulare che sia un PLC è sempre costituito secondo il seguente schema funzionale, che

quindi può ritenersi valido per buona parte di essi, se dotati di soli ingressi ed uscite ON/OFF.

Il cuore del sistema è l'unità centrale o CPU (Central Processing Unit); trattasi di un microprocessore

che elabora le istruzioni del programma utente leggendo i dati nella memoria degli ingressi, eseguendo

su di essi le operazioni logiche e scrivendo i risultati nella memoria delle uscite. La CPU inoltre, dovendo

gestire il funzionamento di tutto il sistema svolge ulteriori compiti: controllo delle schede di ingresso ed

uscita, esecuzione di temporizzazioni e conteggi, esecuzione di operazioni matematiche,

memorizzazioni intermedie di dati, gestione di porte di comunicazione ausiliarie, ecc. E' chiaro che,

essendo molteplici i compiti da svolgere, risulta importante per le prestazioni di tutto il sistema la velocità

di elaborazione del processore le cui prestazioni si evolvono parallelamente a quelle dei PC.

La CPU per svolgere i suoi compiti ha bisogno di opportuni supporti di memoria in cui salvare le

informazioni. Vi sono diversi tipi di memorie elettroniche:

RAM (Random Access Memory) è una memoria caratterizzata dal permettere l'accesso diretto a

qualunque indirizzo di memoria in modo veloce; è riscrivibile e volatile, ossia perde il contenuto se non

alimentata (spegnimento PLC). Per renderla non volatile occorre alimentarla con una pila tampone

(RAM tamponata). Tale memoria è impiegata per via della sua velocità in lettura e scrittura come

memoria di lavoro e memoria dati; la volatilità in tal caso non è un problema in quanto tali dati vengono

aggiornati in continuazione durante il funzionamento e quindi anche all'avvio. Per usi particolari che

richiedono il salvataggio dei dati anche in caso di interruzione dell'alimentazione elettrica si ricorre alle

RAM tamponate.

ROM (Read Only Memory) è una memoria di sola lettura, permanente, che non può essere modificata.

Viene utilizzata nel PLC per contenere il Sistema Operativo, insieme di programmi che ne permettono il

funzionamento, che quindi non può essere modificato dall'utente.

EPROM (Erasable Programmable Read Only Memory), è una memoria di sola lettura cancellabile

tramite raggi ultravioletti e riprogrammabile con un apposito programmatore. Per essere riprogrammata

deve quindi essere rimossa dal dispositivo in cui è installata; ormai tecnicamente superata dalla:

EEPROM (Electrically Erasable Programmable Read Only Memory), memoria non volatile per la quale

le operazioni di scrittura, cancellazione e riscrittura hanno luogo elettricamente, senza rimuoverla dalla

sua sede. E' quindi usata per memorizzare quei dati che devono essere mantenuti quando viene tolta

l'alimentazione elettrica, ma che possono essere modificati. E' idonea per contenere il programma utente

che non si può cancellare allo spegnimento; è paragonabile al hard disk dei PC. Il programma utente

comunque per poter essere letto velocemente dalla CPU, viene da questa copiato in un'area della RAM

all'avvio del PLC. Si stanno diffondendo ultimamente anche le FLASH EPROM più veloci delle

precedenti (usate in tutte le schede di memoria e pen drive oramai diffusissime)

La scheda o modulo Ingressi collega il PLC ai trasduttori dell'impianto automatico; riceve da questi i

segnali (generalmente tensioni a 24V c.c.) e li trasforma in bit della memoria dati in ingresso (0=tensione

assente, 1=tensione presente). E' importante che vi sia esatta corrispondenza biunivoca fra morsetti

Sistemi a logica programmabile – Appunti per il corso di Sistemi e Automazione a cura Prof. A. Del Sole

Pag. 3 / 6

della scheda e bit della memoria, per questo vi è un opportuno circuito di indirizzamento.

La scheda o modulo Uscite collega il PLC agli attuatori mediante gli azionamenti; essa svolge un

compito simmetrico rispetto alla precedente: legge infatti i bit della memoria dati in uscita e li trasforma in

segnali elettrici (tensioni) da inviare ai relativi morsetti; fornisce quindi alimentazione ai dispositivi

collegati (elettrovalvole, relè, lampade, ecc.). Ovviamente alle uscite del PLC si possono collegare solo

dispositivi di bassa tensione e potenza perché questi risultano tutti a carico dell'alimentatore. Una

precisazione a tal proposito: nei micro-PLC spesso ad ogni uscita è associato un piccolo relè, interno al

PLC stesso, che viene eccitato quando è attiva l'uscita relativa. In questo modo alimentando

opportunamente il relè si possono comandare anche carichi di potenza elevata (es. 230V – 10A) senza

nessun aggravio per l'alimentatore; ciò da molta flessibilità applicativa a questi piccoli dispositivi.

Le schede di ingresso ed uscita rappresentano quindi l'interfaccia fra la logica interna del PLC ed i

dispositivi del campo; queste vedono da un lato l'elettronica interna che opera a 5V e correnti dell'ordine

dei μA e dall'altro i dispositivi dell'impianto che operano a 24V, ma anche a 48, 110, 230 Volt e che

possono generare disturbi e sovratensioni a più alto livello, essendo il campo, dal punto di vista elettrico

ed elettromagnetico, un vero e proprio campo di battaglia. Per tale motivo tali interfacce non effettuano

solo un semplice collegamento ma devono anche adattare e filtrare i segnali che ricevono per non

danneggiare l'elettronica interna, isolando l'ambiente esterno da quello interno.

Si pensi all'ambiente di una biblioteca assorto e silenzioso e ad uno stadio di calcio nel corso di un

infuocato derby, se fossero in diretta comunicazione cosa resterebbe dei libri e degli studiosi !!!

A tale scopo sono dotate per ogni ingresso/uscita di un optoisolatore (detto

anche fotoaccoppiatore), componente elettronico che permette di trasferire

un segnale fra due circuiti mantenendo l'isolamento galvanico (ossia

elettrico) fra gli stessi. Viene realizzato normalmente accoppiando

otticamente un LED con un elemento fotosensibile (fotodiodo). Le

accensioni del LED legate al segnale in ingresso vengono rilevate dal

fotodiodo ottenendo il trasferimento dell'informazione da un circuito all'altro

senza che vi sia continuità elettrica.

Procedendo con l'analisi dello schema vediamo la presenza di un alimentatore che può essere sia

interno al PLC che esterno e che fornisce tensioni e correnti necessarie al funzionamento di tutti i circuiti

interni e, come abbiamo visto, anche di tutti i dispositivi collegati alle uscite.

L'interfaccia di programmazione è una porta mediante la quale il PLC può essere collegato e colloquiare

con il dispositivo di programmazione. Quest'ultimo, sempre più diffusamente, è un normale PC nel quale

si esegue un apposito programma fornito dal costruttore del PLC. Mediante questo possiamo non solo

scrivere il programma e caricarlo nel PLC per la sua esecuzione, ma possiamo anche effettuare una

simulazione del suo funzionamento prima di caricarlo, possiamo stamparlo, salvarlo su Hard Disk, ecc.

Grazie allo schema semplificato finora analizzato del hardware possiamo capire il funzionamento del

PLC basato su un ciclo di lavoro della CPU che viene ripetuto in continuazione quando si trova in

modalità RUN; l'alternativa a questa è la modalità STOP nella quale non viene eseguito nessun ciclo.

Tale ciclo di lavoro è chiamato scansione e si può meglio descrivere con un diagramma di flusso.

ACQUISIZIONE STATO INGRESSI

Rilevamento della presenza di segnali in ingresso

ed impostazione dei bit dell'Immagine ingressi

ELABORAZIONE DEL PROGRAMMA

Esecuzione in successione delle operazioni logiche

ed aritmetiche ed allocazione dei risultati nelle

Memorie interne e nell'Immagine Uscite

AGGIORNAMENTO STATO USCITE

Attivazione o disattivazione delle uscite

in base al valore dei rispettivi bit

Sistemi a logica programmabile – Appunti per il corso di Sistemi e Automazione a cura Prof. A. Del Sole

Pag. 4 / 6

La scansione appena descritta è detta sincrona per ingressi ed uscite in quanto gli ingressi vengono

letti contemporaneamente, così come contemporaneamente vengono aggiornate le uscite alla fine

dell'elaborazione del programma; rappresenta lo standard con cui lavorano i PLC. Questa, per quanto

possono essere veloci i processori che costituiscono la CPU, comporta comunque un lasso di tempo fra

la lettura degli ingressi e l'aggiornamento delle uscite, legato al tempo di elaborazione del programma

che a sua volta dipende dalla lunghezza dello stesso. Ne consegue che il PLC presenta un ritardo (5 ms

basso, 100 ms medio-alto) fra l'arrivo di un segnale e l'attivazione di un'uscita a questo collegata.

Quando tale ritardo non è compatibile col processo da controllare si ricorre a PLC che hanno degli

ingressi veloci (interrupt) con la capacità di interrompere il normale svolgimento del programma,

eseguire le operazioni ad essi collegate con rapido aggiornamento di relative uscite e successiva ripresa

dello svolgimento del programma principale.

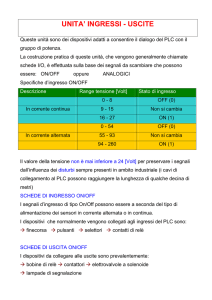

Finora abbiamo sempre parlato di segnali, sia in ingresso che in uscita di tipo ON/OFF; sono questi

segnali digitali, in quanto rappresentabili mediante un bit, ossia un numero binario (digitale = numerico

– digit = cifra). Per un elaboratore numerico non vi sono quindi difficoltà a trattare tali segnali.

Spesso però nei sistemi automatici sono presenti dei segnali analogici, ossia che variano con continuità

nel tempo assumendo un numero indefinito di valori. Per poter essere elaborati dal PLC detti segnali

devono essere digitalizzati, ossia trasformati in una sequenza di valori numerici; tale funzione viene

svolta dalle schede di ingresso analogiche dotate di particolari circuiti integrati detti convertitori A/D.

Vediamo

in

cosa

consiste,

semplificando e schematizzando,

questo processo di digitalizzazione,

aiutandoci col grafico a lato.

Innanzitutto il segnale analogico è

rappresentato da una tensione o una

corrente che deve essere compresa

entro un determinato intervallo; nel

nostro caso una tensione 0-10 V. Tale

intervallo

viene

suddiviso

dal

convertitore in un numero finito di

sotto-intervalli in base alla sua

risoluzione, ossia in base al numero

di bit di cui dispone: 8 bit, 28=256

livelli, 10 bit = 1024 livelli. Ogni livello di tensione viene rappresentato mediante un numero binario.

Anche il tempo viene suddiviso in intervalli in base alla frequenza di campionamento: ad esempio 8

kHz significa 8000 volte al secondo, quindi l'intervallo di tempo è pari a 1/8000 = 125 μs. In sostanza: ad

ogni intervallo di tempo il convertitore legge il segnale analogico in ingresso (campionamento) e lo

approssima al più vicino livello (quantizzazione); emette quindi in uscita un numero binario

corrispondente al livello di quantizzazione attribuito al segnale in quell'istante.

Osservazioni: il segnale analogico in ingresso può assumere infiniti valori entro l'intervallo ammesso, per

questo è detto continuo; il segnale digitale in uscita invece può assumere solo un numero finito

(limitato) di valori, per questo è detto discreto.

Il segnale digitalizzato è un'approssimazione del segnale analogico; tale approssimazione migliora

all'aumentare della risoluzione e della frequenza di campionamento.

Il convertitore emette continuamente in uscita dei valori, anche se il segnale in ingresso non varia.

Poiché la rapidità con cui possono variare i

segnali analogici è di diversi ordini di grandezza

inferiore rispetto alla rapidità con cui convertitori

e CPU operano, se la scheda ha diversi ingressi

analogici si usa un solo convertitore per tutti. È

necessario quindi un dispositivo, detto

multiplexer

che

ciclicamente

commuta

l'ingresso del convertitore con i diversi ingressi

della scheda. La CPU che comanda il

multiplexer “sa” a quale ingresso corrispondono

i bit in uscita dal convertitore in un determinato

istante.

Sistemi a logica programmabile – Appunti per il corso di Sistemi e Automazione a cura Prof. A. Del Sole

Pag. 5 / 6

Lavoro analogo ma opposto svolgono le schede di uscita analogiche che mediante il convertitore

D/A ed il demultiplexer permettono quindi al PLC di produrre dei segnali analogici mediante i quali

ottenere: variazione n° di giri di un motore, posizionamento di assi, regolazione della forza di un

attuatore, ecc.

Concludo questa sintetica trattazione sul PLC riportando la definizione che ne danno le norme CEI EN

61131 (insieme di norme riguardanti tali dispositivi e la loro programmazione):

Sistema elettronico a funzionamento digitale, destinato all'uso industriale, che utilizza una memoria

programmabile per l'archiviazione interna di istruzioni orientate all'utilizzatore per l'implementazione di

funzioni specifiche, come quelle logiche, di sequenziamento, di temporizzazione, di conteggio e di

calcolo aritmetico, per controllare, mediante ingressi e uscite sia digitali che analogiche, vari tipi di

macchine e processi. Sia il PLC che le periferiche associate sono progettati in modo da poter essere

facilmente integrati in un sistema di controllo industriale e utilizzati in tutte le funzioni previste.

Sistemi a logica programmabile – Appunti per il corso di Sistemi e Automazione a cura Prof. A. Del Sole

Pag. 6 / 6