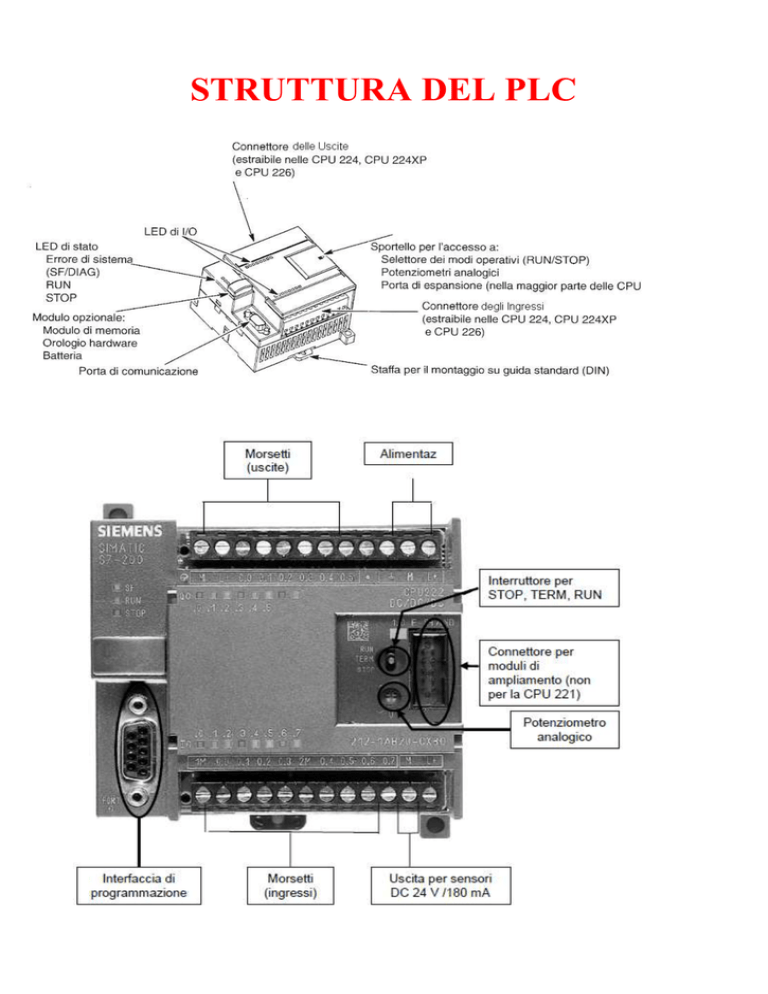

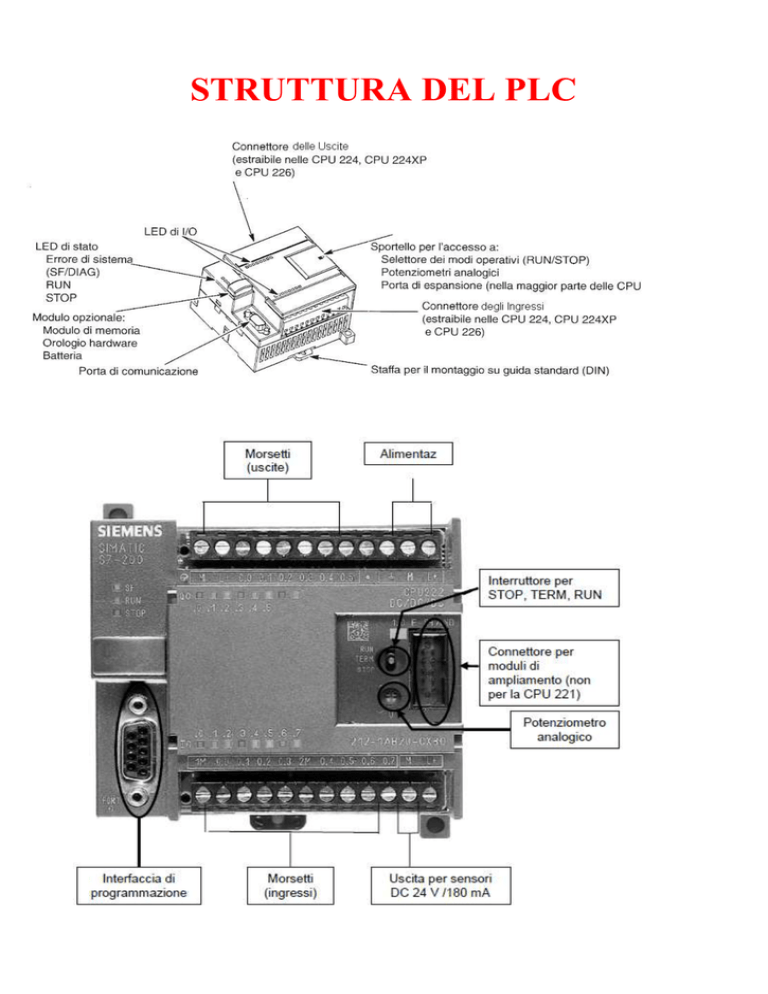

STRUTTURA DEL PLC

I led sono:

Rosso per segnalare “Errore di sistema”

Verde per segnalare PLC in RUN

Giallo per segnalare PLC in STOP.

Le porte di comunicazione posso essere anche più di una. Oppure montare connettori “passanti”.

Il selettore dei modi operativi ha tre posizioni :

Run per avviare il programma del PLC

Stop per arrestare il PLC (per la programmazione deve essere in Stop).

Term per l’impostazione “run” o “stop” da remoto (ad esempio da

computer).

I potenziometri analogici servono per calibrature o impostare livelli .

La porta di espansione è solo Siemens S7 200 compatibile, nessun altro apparecchio anche di serie

superiori non può essere collegato ! Il collegamento è fatto con flat di breve lunghezza, massimo

80Cm (consigliato usare comunque il flat originale ).

Sul connettore (rimovibile) degli ingressi e uscite, prestare attenzione a non forzare il serraggio

delle viti ), perché è piuttosto costoso.

Esistono diversi modelli di PLC della serie S7 200, ecco un elenco con relativi codici di ordinazione.

Ogni modello di PLC ha caratteristiche diverse, in questa tabella sono riassunte.

Collegamenti del P.L.C.

FUNZIONAMENTO DEL P.L.C.

Precauzioni importanti

Assicurarsi che l’unità di controllo (PLC) sia alimentata dopo dell’alimentazione dei circuiti

d’ingresso. Questo per evitare fluttuazioni degli ingressi con conseguenti malfunzionamenti in

avvio.

Assicurarsi che il circuito di comando degli ingressi (sensori, pulsanti,ecc) non superi la tensione di

28V, sarebbe opportuno utilizzare l’apposita alimentazione di servizio.

Accertarsi che l’alimentazione di servizio non venga collegata a sorgenti maggiori di 24V o

collegata a carichi maggiori di 1.5 A (o cortocircuitata).

Interfacciare le uscite con relè esterni, questo perché non sono protette.

Evitare che le uscite oscillino (accensioni e spegnimenti ripetuti e continui) con il carico collegato

(soprattutto per evitare scintillamenti nelle uscite a relè).

Accertarsi che l’alimentazione di rete del PLC non subisca fluttuazioni o sia eccessivamente

disturbata da commutazioni di carichi elevati (azionamenti di grossi motori, macchine utensili, ecc.)

Se possibile schermare il più possibile i cavi degli ingressi e di comunicazione, comunque eseguire

connessioni le più brevi possibili.

Se si lavora in ambienti ad elevato rumore elettrico (forti campi elettromagneti) è opportuno

schermare il più possibile l’unità di controllo.

Collegare anche la messa a terra.

Evitare di scollegare il cavo di comunicazione con il PC con l’unità di controllo accesa, comunque

mai in modalità on-line.

Se è possibile collaudare l’impianto prima in modo virtuale senza l’alimentazione dei carichi.

Non infilare oggetti metallici o fili tra le alette di areazione dell’unità di controllo, questo perché si

provocherebbe certamente cortocircuiti.

Evitare di scollegare e ricollegare frequentemente le porte di comunicazione e comunque farlo con

delicatezza.

Evitare di accendere e spegnere frequentemente il PLC, in quanto ad ogni avvio viene riscritta la

memoria a ritenzione che ha un ciclo di vita non infinito.

Non inserire password di sicurezza, potrebbe essere problematico rimuoverle.

Usare la numerazione dei cavi per gestire con ordine gli impianti.

Tenere presente i tempi di commutazione degli ingressi e delle uscite (specialmente a relè) nelle

applicazioni quali letture di encoder e righe ottiche, azionamenti di motori passo passo, logiche, ecc.

Tenere presente il funzionamento ciclico del PLC e il suo tempo di esecuzione nelle applicazioni

più complesse.

Tenere presente il funzionamento asincrono dei temporizzatori nelle temporizzazioni più brevi

(minori del ciclo di scansione).

Tenere presente la lettura e la scrittura non immediata degli ingressi e delle uscite ( a meno di

possibili forzature).

Tenere presente le limitazioni delle versioni “free license” (demo) dei software di programmazione.