CARATTERISTICHE DEL METODO

Il controllo non distruttivo per mezzo di particelle magnetiche è un metodo per la localizzazione di discontinuità superficiali e sub-superficiali in materiali ferromagnetici.

Il test si basa sul fatto che quando l'oggetto da testare è magnetizzato, le discontinuità che si trovano in un senso generalmente trasversale al campo magnetico determinano una deviazione delle

linee di flusso del campo magnetico stesso.

Se il difetto poi affiora in superficie, parte delle linee di flusso del campo magnetico vengono disperse oltre la superficie stessa. Per evidenziare il difetto sarà sufficiente spruzzare le superfici con

adatte sospensioni di polveri ferromagnetiche, colorate o fluorescenti. Le particelle si concentreranno allineandosi lungo le linee di flusso del campo magnetico, formando un "profilo" della

discontinuità che generalmente ne indica la posizione, la dimensione, la forma e l'estensione. Le particelle così concentrate sulla difettosità saranno rese visibili mediante illuminazione con una

lampada di Wood.

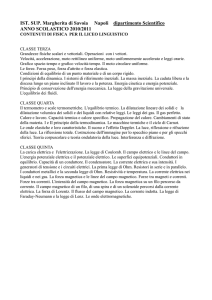

CAMPO MAGNETICO

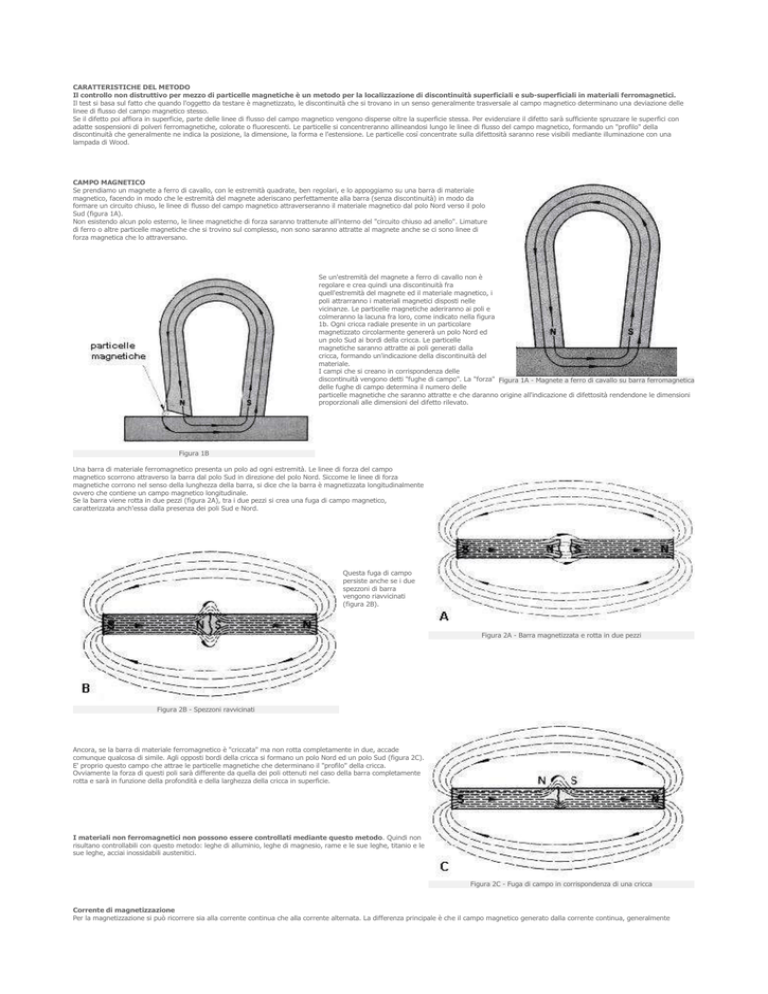

Se prendiamo un magnete a ferro di cavallo, con le estremità quadrate, ben regolari, e lo appoggiamo su una barra di materiale

magnetico, facendo in modo che le estremità del magnete aderiscano perfettamente alla barra (senza discontinuità) in modo da

formare un circuito chiuso, le linee di flusso del campo magnetico attraverseranno il materiale magnetico dal polo Nord verso il polo

Sud (figura 1A).

Non esistendo alcun polo esterno, le linee magnetiche di forza saranno trattenute all'interno del "circuito chiuso ad anello". Limature

di ferro o altre particelle magnetiche che si trovino sul complesso, non sono saranno attratte al magnete anche se ci sono linee di

forza magnetica che lo attraversano.

Se un'estremità del magnete a ferro di cavallo non è

regolare e crea quindi una discontinuità fra

quell'estremità del magnete ed il materiale magnetico, i

poli attrarranno i materiali magnetici disposti nelle

vicinanze. Le particelle magnetiche aderiranno ai poli e

colmeranno la lacuna fra loro, come indicato nella figura

1b. Ogni cricca radiale presente in un particolare

magnetizzato circolarmente genererà un polo Nord ed

un polo Sud ai bordi della cricca. Le particelle

magnetiche saranno attratte ai poli generati dalla

cricca, formando un'indicazione della discontinuità del

materiale.

I campi che si creano in corrispondenza delle

discontinuità vengono detti "fughe di campo". La "forza" Figura 1A - Magnete a ferro di cavallo su barra ferromagnetica

delle fughe di campo determina il numero delle

particelle magnetiche che saranno attratte e che daranno origine all'indicazione di difettosità rendendone le dimensioni

proporzionali alle dimensioni del difetto rilevato.

Figura 1B

Una barra di materiale ferromagnetico presenta un polo ad ogni estremità. Le linee di forza del campo

magnetico scorrono attraverso la barra dal polo Sud in direzione del polo Nord. Siccome le linee di forza

magnetiche corrono nel senso della lunghezza della barra, si dice che la barra è magnetizzata longitudinalmente

ovvero che contiene un campo magnetico longitudinale.

Se la barra viene rotta in due pezzi (figura 2A), tra i due pezzi si crea una fuga di campo magnetico,

caratterizzata anch'essa dalla presenza dei poli Sud e Nord.

Questa fuga di campo

persiste anche se i due

spezzoni di barra

vengono riavvicinati

(figura 2B).

Figura 2A - Barra magnetizzata e rotta in due pezzi

Figura 2B - Spezzoni ravvicinati

Ancora, se la barra di materiale ferromagnetico è "criccata" ma non rotta completamente in due, accade

comunque qualcosa di simile. Agli opposti bordi della cricca si formano un polo Nord ed un polo Sud (figura 2C).

E' proprio questo campo che attrae le particelle magnetiche che determinano il "profilo" della cricca.

Ovviamente la forza di questi poli sarà differente da quella dei poli ottenuti nel caso della barra completamente

rotta e sarà in funzione della profondità e della larghezza della cricca in superficie.

I materiali non ferromagnetici non possono essere controllati mediante questo metodo. Quindi non

risultano controllabili con questo metodo: leghe di alluminio, leghe di magnesio, rame e le sue leghe, titanio e le

sue leghe, acciai inossidabili austenitici.

Figura 2C - Fuga di campo in corrispondenza di una cricca

Corrente di magnetizzazione

Per la magnetizzazione si può ricorrere sia alla corrente continua che alla corrente alternata. La differenza principale è che il campo magnetico generato dalla corrente continua, generalmente

penetra nella sezione trasversale del materiale mentre i campi generati dalla corrente alternata rimangono confinati sulla superficie del materiale con un effetto che è conosciuto come effetto pelle.

Quindi la corrente alternata non dovrebbe essere utilizzata nella ricerca di difettosità sub-superficiali.

Magnetizzazione circolare

Il passaggio di corrente elettica all'interno di un conduttore rettilineo, ad esempio una barra od un filo, determina un campo magnetico intorno al conduttore; se questo è costituito da un materiale

ferromagnetico il campo magnetico interessa anche il conduttore. Un particolare magnetizzato in tale modo si dice che ha un campo circolare o che è stato magnetizzato circolarmente (figura 3A).

Figura 3A

Magnetizzazione longitudinale

La corrente elettrica può essere utilizzata anche per creare, in materiali magnetici, campi longitudinali. Quando la corrente viene fatta passare attraverso una bobina, si genera un campo magnetico

longitudinale nello spazio posto all'interno della bobina (figura 3B).

Figura 3B

Rilevabilità delle difettosità

Per dare un'indicazione, il campo magnetico deve incontrare la discontinuità con un angolo sufficientemente grande da causare la distorsione localizzata delle linee di forza del campo magnetico: i

migliori risultati si ottengono quando questo angolo è di 90°. Per questo dimensione, forma e direzione della discontinuità sono molto importanti.

La figura 4A esemplifica la condizione in cui la corrente, passando attraverso il particolare, determina un campo magnetico circolare intorno allo stesso. In tali condizioni una discontinuità come

quella indicata con la lettera A non verrebbe rilevata in quanto di forma regolare e giacente in direzione parallela a quella del campo magnetico. Se la discontinuità, pur giacendo parallelamente al

campo magnetico, ha forma irregolare (come quella indicata con la lettera B) ci sono buone probabilità che venga evidenziate una, debole, indicazione.

Quando le direzione predominante della discontinuità è a 45°, come nel caso di C, D ed E, le condizioni sono più favorevoli e dipendono comunque dalla forma e dalla dimensione della discontinuità.

Come già accennato le indicazioni poste a 90° rispetto alla direzione del campo magnetico sono quelle che forniscono le indicazioni più evidenti (F, G ed H).

Figura 4A - Magnetizzazione circolare

La figura 4B mostra invece una barra che è stata magnetizzata longitudinalmente. Le discontinuità L, M ed N che sono poste a cira 45° rispetto alla direzione del campo magnetico, produrranno le

stesse indicazioni che avrebbero prodotto con un campo magnetico circolare. Le discontinuità J e K produrranno delle marcate indicazioni mentre, probabilmente le discontinuità P, Q ed R non

saranno rilevate.

ATTREZZATURE PER IL CONTROLLO MT

La caratteristica fondamentale del controllo mediante particelle magnetiche è che il pezzo da controllare deve essere opportunamente magnetizzato, in modo tale che le particelle magnetiche siano

attirate dalle fughe di campo create dalle discontinuità del materiale.

Solitamente il campo magnetico necessario è creato mediante un flusso di corrente elettrica.

Esaminiamo alcuni degli strumenti più comunemente utilizzati per la magnetizzazione dei pezzi ed il conseguente controllo mediante particelle magnetiche.

Magnetoscopio a bancale

Esistono magnetoscopi di diverse dimensioni; quelli di più frequente utilizzo consentono di controllare pezzi aventi dimensioni fino ai 1250 mm di lunghezza ed ai 250 mm di diametro.

In figura 5 è mostrato lo schema di un tipico magnetoscopio a bancale dotato di teste di contatto, per generare campi magnetici circolari, e bobina di magnetizzazione, per generare campi magnetici

longitudinali.

Il pezzo da testare viene serrato tra le teste di contatto. Successivamente il passaggio di corrente elettrica genera il campo magnetico circolare che permetterà di controllare le eventuali discontinuità

posizionate "longitudinalmente". Una successiva magnetizzazione eseguita con la bobina permetterà poi di controllare le discontinuità poste trasversalmente. Per il controllo di pezzi particolarmente

grandi possono essere richieste più magnetizzazioni.

Figura 5 - Schema Magnetoscopio a Bancale

GIOGO ELETTROMAGNETICO

Il giogo è uno strumento portatile e quindi molto utilizzato nel caso di test da condurre direttamente in cantiere.

Il giogo è costituito da un avvolgimento elettrico a bobina intorno ad un corpo, a forma di U, in ferro dolce. In pratica si tratta di una elettro-calamita. Il passaggio di corrente genera il campo

magnetico. La forma ad U ne consente il rapido e facile posizionamento sul particolare da controllare. I poli dell'elettromagnete possono essere completamente snodabili, questo consente l'impiego

del giogo per il controllo di pezzi aventi forme e dimensioni diverse senza compromettere la sensibilità del metodo.

Il gioco può utilizzare sia corrente alternata che corrente continua. L'intensità del campo magnetico può essere regolata mediante la corrente. La corrente continua garantisce una maggiore

penetrazione mentre la corrente alternata concentra il campo magnetico sulla superficie del pezzo fornendo una buona sensibilità per il rilevamento di discontinuità superficiali in un'area

relativamente ristretta.

In generale le discontinuità da rilevare devono essere nell'area centrale, tra i due poli del giogo ed orientate perpendicolarmente alla linea immaginaria che congiunge i poli stessi.

Giogo elettromagnetico

MAGNETOSCOPIO A PUNTALI

Materiali di notevoli dimensioni, troppo grandi perché possano essere posti tra le due teste di un magnetoscopio a bancale, possono essere magnetizzati mediante un MAGNETOSCOPIO A PUNTALI.

I puntali del magnetoscopio servono appunto a determinare il passaggio di corrente, con conseguente origine di campo magnetico, direttamente attraverso il materiale da testare (o attraverso una

parte dello stesso).

Controllo con magnetoscopio a puntali

Magnetizzazione per mezzo di puntali

Questo contatto locale non sempre produce un campo magnetico circolare, tuttavia, in diversi casi si rivela molto utile e pratico; ad esempio il magnetoscopio a puntali è molto utilizzato nel controllo

di grosse fusioni e di insiemi di parti saldate; lo strumento non è di per sé maneggevole come il giogo, le sue dimensioni sono molto maggiori, tuttavia è sempre portatile e quindi se ne fa largo

utilizzo in campo per il controllo, ad esempio, di serbatoi di grandi dimensioni e di strutture saldate.

Altra particolarità è che questo metodo, meglio di ogni altro, manifesta buona sensibilità ai difetti giacenti completamente sotto la superficie del particolare da testare.

Il metodo presenta alcuni svantaggi che devono essere ben conosciuti dall'operatore.

l'intensità del campo magnetico è sufficiente solo tra i due puntali, in prossimità degli stessi punti di contatto. La distanza tra tali punti raramente può superare i 30 cm, anzi spesso è molto minore.

Ne deriva che per controllare pezzi di grandi dimensioni è necessario ricorrere ad un elevato numero di magnetizzazioni;

l'interferenza del campo magnetico esterno, presente tra i puntali, può rendere difficoltosa la rilevazione delle difettosità;

bisogna porre grande attenzione nell'evitare bruciature sul materiale posto a contatto con i puntali; queste bruciature possono essere causate da un cattivo contatto come da un'insufficiente

pressione di contatto o da un eccesso di corrente.

PARTICELLE MAGNETICHE (POLVERI)

Per il controllo magnetico possono essere utilizzati due tipi di polvere:

secche

umide

Queste polveri, a loro volta possono essere

colorate

fluorescenti

Caratteristica essenziale delle polveri magnetiche è quella di avere un'alta permeabilità magnetica ed una basso magnetismo residuo; in pratica vuol dire che si magnetizzano molto facilmente e nel

momento in cui termina l'azione magnetica si distaccano dalla parte magnetizzata.

Le polveri magnetiche inoltre devono presentare, sulla superficie in esame, un adeguato contrasto; per questo motivo vengono colorate con colori piuttosto vivaci.

Rivelatori a secco

La polvere a secco deve avere una granulometria compresa fra 50 e 300 micron.

Questa polvere deve essere usata preferibilmente per i controlli in piano, su superfici non lavorate.

Nel caso in cui il contrasto tra polvere e pezzo in esame non fosse sufficiente, si deve spruzzare un leggero strato di vernice bianca.

Rivelatori in sospensione liquida

I rivelatori in sospensione umida, hanno la caratteristica di avere le particelle magnetiche diluite in un liquido a base di idrocarburi alifatici, che funge da mezzo di trasporto delle particelle.

Il rivelatore fluorescente viene utilizzato con il magnetoscopio bancale, mentre il rivelatore a polvere nera, contenuta in bomboletta spray, viene utilizzato nei test condotti con l'ausilio del giogo

magnetico.

La granulometria delle particelle in sospensione liquida deve essere compresa tra 0,5 e 35 micron. L'applicazione avviene mediante spruzzo, cercando di coprire tutta la zona in esame.

Concentrazione delle particelle

La concentrazione per le particelle colorate deve essere compresa tra 1,2 % e 2,4 % del volume di liquido

mentre, per quanto riguarda le particelle fluorescenti, la concentrazione deve essere compresa fra 0,1 % e 0,5%

del volume del liquido.

Nel caso di utilizzo periodico dell'apparecchiatura, questa concentrazione deve essere controllata prima di

iniziare un esame mentre nel caso di utilizzo continuo il controllo deve essere effettuato ogni otto ore.

Il controllo della determinazione della concentrazione delle particelle nella sospensione, viene eseguita mediante

una provetta, all'interno della quale 100 ml di soluzione vengono lasciati decantare per circa 30 minuti, dopo

questo periodo di tempo le particelle depositate devono segnare da 0,05 a 0,1 ml.

Nel caso in cui le particelle decantate siano inferiori a quanto richiesto, occorrerà aggiungere altra polvere

mentre, nel caso contrario, occorrerà aggiungere altro liquido

Ampolla calibrata ASTM

PREPARAZIONE DELLE SUPERFICI

Le superfici da esaminare devono essere pulite ed asciutte, esenti da polvere, scorie, spruzzi di saldatura, grasso o qualsiasi

altra cosa che potrebbe falsare il risultato dell'esame.

Per la pulizia si possono usare sgrassanti, spazzole, solventi o altro.

Nel caso di superfici irregolari è necessario molare tutto quello che può mascherare le indicazioni di discontinuità.

APPLICAZIONE DELLE PARTICELLE MAGNETICHE

Possono essere utilizzati tre tipi di particelle magnetiche:

1. a secco

2. ad umido

3. bombolette spray

I paragrafi successivi descrivono i metodi di applicazione.

Metodo a secco

Il metodo a secco consiste nell'applicare con un soffietto le particelle in polvere; questa operazione deve essere effettuata

durante il passaggio di corrente e interrotta prima della fine del passaggio.

Anche la rimozione della polvere in eccesso viene effettuata, prima di staccare la corrente, con leggero soffio d'aria.

La valutazione delle indicazioni deve essere eseguito durante il ciclo di magnetizzazione e durante la rimozione della polvere in

eccesso.

Metodo a umido

Il liquido, contenente le particelle magnetiche, viene spruzzato sulla superficie da esaminare, prima e durante il passaggio di

corrente.

E' importante che l'impulso di corrente sia sufficientemente lungo, per permettere alle particelle di muoversi attraverso il liquido.

Con questo metodo, la valutazione delle eventuali indicazioni deve essere eseguito durante o dopo il ciclo di magnetizzazione.

Metodo con le bombolette spray

Questo è il metodo più utilizzato perché rapido e comodo dato che si utilizzano delle bombolette spray con le particelle

magnetiche in soluzione già pronte per l'uso.

Prima dell'utilizzo la bomboletta deve essere agitata con cura in modo da omogeneizzare le particelle nel contenitore.

Il liquido deve essere spruzzato omogeneamente durante la magnetizzazione sulla superficie da esaminare.

La valutazione delle eventuali indicazioni, deve essere eseguito dopo il ciclo di magnetizzazione.

Esecuzione tecnica particelle magnetiche

Risultato prova

Magnetoscopio a bancale: operatività

Il magnetoscopio a bancale permette il controllo su pezzi di limitate dimensioni e consente due tipi di magnetizzazione: con

bobina e con passaggio diretto di corrente.

Magnetizzazione con bobina

Magnetoscopio a bancale: magnetizzazione con bobina

Descrizione apparecchiatura

La bobina magnetica è formata da diverse spire e crea un campo magnetico indotto senza il passaggio diretto di corrente.

Tipo di magnetizzazione

Magnetizzazione longitudinale.

Corrente di magnetizzazione

L'intensità del campo magnetico necessario per la magnetizzazione di un campione cilindrico deve essere calcolato in funzione

della lunghezza ( L ) e dal diametro ( D ).

Mentre nel caso di pezzi non cilindrici si prende in considerazione la diagonale maggiore (D) del pezzo. Nel caso in cui il

rapporto L/D > 4 la corrente si calcola

Se invece il rapporto L/D < 4 la corrente si calcola

Nel caso di pezzi di grosse dimensioni la corrente di magnetizzazione deve essere compresa fra 1200 e 4500 A/Spire.

L'intensità di corrente calcolata deve essere divisa per cinque, cioè il numero di spire contenute nella bobina.

Tipo di particelle

Particelle in umido fluorescenti.

Tipo di illuminazione

Lampada di Wood.

Campo di applicazione metodo

Data l'elevata sensibilità del metodo, il controllo deve essere applicato su particolari del tipo:

Particolari finiti

Particolari semi lavorati

Esecuzione prova

La prova, con passaggio di corrente, prevede le seguenti fasi:

1.

2.

3.

4.

5.

6.

individuazione del campione e la zona da esaminare

Pulizia campione.

Utilizzare la luce di Wood e accendere 10 minuti prima di iniziare la prova.

Attivare 10 minuti prima di iniziare la pompa del bancale in modo da mettere in movimento le particelle magnetiche.

Controllare con l'esposimetro U.V. la luminosità della zona di prova deve essere superiore a 1000 µW/cm².

Impostare la corrente di magnetizzazione, il tipo di corrente (continua per rilievi subsuperficiali o alternata per rilievi

superficiali), e la corrente da erogare.

7. Spruzzare il liquido sul pezzo da esaminare e farlo passare attraverso la bobina e attivare contemporaneamente il ciclo

di magnetizzazione.

8. Verificare con la sonda ASME o con il Gaussmetro, il campo magnetico sulla zona di prova.

9. Esaminare parte magnetizzata.

10. Valutare le indicazioni, se rilevate confrontarle con le norme di riferimento e i criteri di accettabilità del difetto rilevato

o valutarle in base ai criteri imposti dal committente.

11. Smagnetizzare se richiesto espressamente dal committente.

Giogo elettromagnetico: procedura operativa

Descrizione

Il giogo magnetico ha una forma tipo ferro di cavallo con le punte snodabili per una migliore di-sposizione sulla superficie.

Tipo di magnetizzazione

Magnetizzazione longitudinale.

Corrente di magnetizzazione

Il gioco non ha un variatore di corrente ma solo un selettore per la corrente continua o alternata dipende dal tipo di esame da

effettuare.

Tipo di particelle

Usare la polvere in bomboletta tipo NERA SPRAY.

Lacca di contrasto

Usare la LACCA BIANCA.

Tipo di illuminazione

Utilizzare delle lampade comuni ad alta luminosità o luce solare.

Campo di applicazione metodo

Questo tipo di metodo deve essere applicato per il controllo di superfici grezze o semi lavorate, del tipo:

lamiere

particolari forgiati

saldature testa a testa

Esecuzione prova

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

Individuare il campione e la zona da esaminare.

Pulire il campione.

Controllare con il Luxmetro la luminosità della zona di prova deve essere superiore ai 500 Lux

Spruzzare la LACCA BIANCA di contrasto

Attendere cinque minuti in modo che la lacca si asciughi

Spruzzare la polvere in bomboletta NERA SPRAY

Usare per la prova il giogo verificando la data di taratura del medesimo

Magnetizzare con due impulsi di 30 secondi facendo attenzione sull'aderenza delle punte del giogo

Verificare la magnetizzazione con la sonda ASME

Esaminare parte magnetizzata

Valutare le indicazioni, se rilevate, confrontandole con le norme di riferimento e i criteri di accettabilità del difetto

rilevato.

12. Smagnetizzare se richiesto

Magnetizzazione con puntali: procedura

Descrizione apparecchiatura.

La magnetizzazione è ottenuta mediante il passaggio di corrente realizzato tra due puntali che fungono da poli.

Per evitare dei falsi contatti la punta dei puntali è ricoperta con terminali in piombo arrotondati per garantire un perfetto

contatto durante il passaggio di corrente.

Per facilitare il compito dell'operatore che esegue la prova, uno dei due puntali è fornito di un interruttore di comando che

attiva o disattiva il passaggio di corrente per la magnetizzazione.

Tipo di magnetizzazione

Il metodo a puntali crea un campo magnetico circolare intorno ai puntali stessi.

Corrente di magnetizzazione

Per questo tipo di tecnica la corrente da utilizzare è del tipo raddrizzata a semionda per rilevare i difetti subsuperficiali,

altrimenti alternata per difetti superficiali.

L'intensità della corrente da erogare è in relazione alla distanza dei puntali o allo spessore del pezzo da esaminare.

Nella seguente tabella si esprime la relazione sopra citata.

Distanza dei puntali

La distanza tra i puntali deve essere compresa tra 80 e 200 mm, una distanza inferiore potrebbe generare un accumulo di

particelle attorno ai puntali, al contrario una distanza superiore ai 200 mm riduce la sensibilità dell'esame.

Tipo di particelle

Per questo tipo di esame si devono usare le particelle a secco nere o colorate per aumentare il contrasto con la superficie.

Nel caso in cui si deve usare la polvere nera si spruzza sulla superficie un leggero strato di lacca di contrasto bianca.

Tipo di illuminazione

Luce bianca.

Campo di applicazione metodo

Questo tipo di metodo deve essere applicato per il controllo di superfici grezze o semi lavorate, del tipo:

lamiere

particolari forgiati

saldature testa a testa

saldature ad angolo

Esecuzione prova

1.

2.

Individuare il campione e la zona da esaminare

Pulire il campione

3.

4.

5.

6.

7.

8.

9.

10.

11.

Controllare con il Luxmetro la luminosità della zona di prova deve essere superiore ai 500Lux

Se necessario spruzzare la LACCA BIANCA di contrasto

Attendere cinque minuti in modo che la lacca si asciughi

Spruzzare la polvere SECCA

Usare i puntali verificando la data di taratura del magnetoscopio

Magnetizzare con due impulsi di 30 secondi facendo attenzione a far aderire bene le punte sulla superficie

Verificare la magnetizzazione con la sonda ASME

Esaminare parte magnetizzata

Valutare le indicazioni, se rilevate, confrontandole con le norme di riferimento ed i criteri di accettabilità del difetto

rilevato

12. Smagnetizzare se richiesto.

VANTAGGI

Il metodo con particelle magnetiche è un mezzo sensibile per la localizzazione, in materiali ferromagnetici, di cricche piccole e

poco profonde. Le indicazioni di difettosità possono essere prodotte da cricche aventi dimensioni tali da essere visibili ad occhio

nudo, tuttavia non verranno evidenziate cricche talmente larghe da impedire alle particelle da disporsi "a ponte" sulle due

estremità della discontinuità.

In diversi casi vengono evidenziate anche quelle discontinuità del materiale che si trovano "sottopelle" senza affiorare in

superficie.

LIMITI

Il metodo presenta alcune limitazioni che l'operatore deve assolutamente tenere presenti.

Per esempio sottili film di vernice, o altre coperture non magnetiche, come le placcature, riducono sensibilmente l'efficacia del

metodo, fino ad invalidarlo completamente. Altre limitazioni:

il metodo è applicabile unicamente ai materiali ferromagnetici

per ottenere buoni risultati il campo magnetico deve essere sviluppato in una direzione che intercetti il piano principale

della discontinuità con un angolo corretto. Questo significa che a volte sono necessarie due o tre ispezioni in

sequenza, effettuate con differenti magnetizzazioni.

Dopo l'esame è spesso indispensabile eseguira la smagnetizzazione dei pezzi.

Dopo l'esame è spesso richiesta la pulizia dei pezzi per rimuovere i residui di polvere e di soluzione portante (acqua od

olio).

Bisogna prestare attenzione ad evitare, su particolari finiti, "riscaldamenti" localizzati e "bruciature" che si possono

determinare nel punto di contatto elettrico.

Sebbene le indicazioni di difettosità evidenziate dalle particelle magnetiche siano facilmente visibili, non è da

trascurare la necessità di far ricorso a personale specializzato (certificato al 2° livello) e con adeguata esperienza.

APPLICAZIONI

Le più frequenti applicazioni industriali riguardano

il controllo finale di prodotto

il controllo in accettazione

il controllo in linea tra lavorazioni successive

indagini nel settore della manutenzione di macchine ed impianti

Nei controlli effettuati durante il processo di produzione lo scopo è quello di

rilevare il prima possibile, nella catena delle lavorazioni, eventuali imperfezioni

(discontinuità) del materiale. Ad esempio il controllo viene frequentemente

applicato ai pezzi in uscita dal processo di trattamento termico.

Esperienze

Verifica saldature su recipienti a pressione in acciaio al carbonio.

Verifica su strutture di carpenteria, prodotti finiti e verifiche in fase di assemblaggio.

Indagini su stato di carroponti, giunzioni saldate e componenti meccanici.

Varie tipologie di componenti meccanici di varie forme e dimensioni.

controllo saldatura carroponte

NORME DI RIFERIMENTO

UNI EN 1290:2003

Controllo non distruttivo delle saldature - Controllo magnetoscopico con particelle magnetiche delle saldature

ASME V art.7 1995

Magnetic particle examination

UNI 8930:1987

Prove non distruttive. Controllo magnetoscopico con particelle magnetiche. Tecniche di magnetizzazione, parametri relativi e

caratterizzazione delle apparecchiature magnetoscopiche.

UNI EN 1291:2003

Controllo non distruttivo delle saldature - Controllo magnetoscopico con particelle magnetiche delle saldature - Livelli di

accettabilità

UNI 8375:1982

Prove non distruttive. Classi di irradiamento e valutazione dell' efficienza globale degli apparecchi di illuminazione a luce nera.

Metodo diretto.