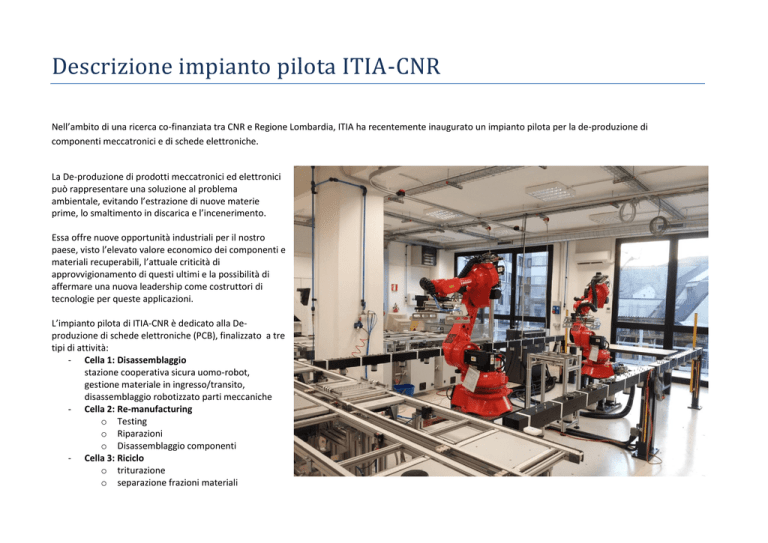

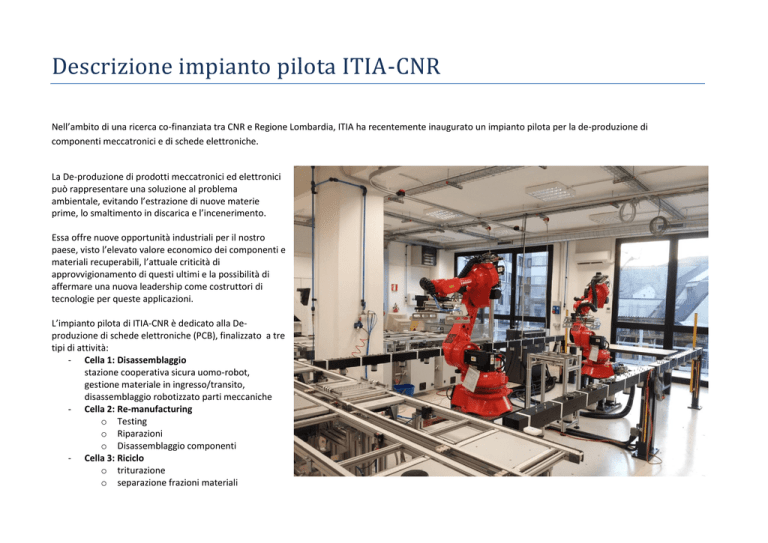

Descrizione impianto pilota ITIA-CNR

Nell’ambito di una ricerca co-finanziata tra CNR e Regione Lombardia, ITIA ha recentemente inaugurato un impianto pilota per la de-produzione di

componenti meccatronici e di schede elettroniche.

La De-produzione di prodotti meccatronici ed elettronici

può rappresentare una soluzione al problema

ambientale, evitando l’estrazione di nuove materie

prime, lo smaltimento in discarica e l’incenerimento.

Essa offre nuove opportunità industriali per il nostro

paese, visto l’elevato valore economico dei componenti e

materiali recuperabili, l’attuale criticità di

approvvigionamento di questi ultimi e la possibilità di

affermare una nuova leadership come costruttori di

tecnologie per queste applicazioni.

L’impianto pilota di ITIA-CNR è dedicato alla Deproduzione di schede elettroniche (PCB), finalizzato a tre

tipi di attività:

- Cella 1: Disassemblaggio

stazione cooperativa sicura uomo-robot,

gestione materiale in ingresso/transito,

disassemblaggio robotizzato parti meccaniche

- Cella 2: Re-manufacturing

o Testing

o Riparazioni

o Disassemblaggio componenti

- Cella 3: Riciclo

o triturazione

o separazione frazioni materiali

Layout Impianto pilota

Cella 1: Robotic Disassembly

In questa cella avviene il pretrattamento (ad es. separazione da case, rimozione parti meccaniche) delle PCB attraverso operazioni manuali e robotizzate.

Queste operazioni sono supportate da tecnologie di Human-Robot Co-operation:

l’intervento umano è necessario in quanto il disassemblaggio necessita della impareggiabile flessibilità di un operatore umano (percezione, esperienza e skills)

nella varietà/complessità di operazioni da eseguire. L’assistenza robot è dedicata a facilitare tali operazioni (ergonomia nella predisposizione dei pezzi,

operazioni ripetibili, handling, gestione utensili, etc.).

All’interno della Cella 1 operatori e robot cooperano all’interno di un ambiente di lavoro condiviso e sicuro:

Cooperazione uomo-robot per il disassemblaggio PCB

Le operazioni di disassemblaggio avvengono con il supporto di un robot manipolatore che assiste l’operatore umano nella sequenza dei task.

Smart and safe warehouses for HRC tasks

Le schede sono posizionate su sistemi di ingresso dotati di sensori da cui operatori e robot possono prelevarle o ispezionarle: lo spazio di lavoro è

pertanto condiviso senza barriere. Robot industriali standard compiono task automatici nello spazio condiviso mentre robot collaborativi sicuri sono

utilizzati in modalità di manipolazione concomitante o in prossimità con l’operatore, con limitazione di forza. Per entrambi, una serie di sensori di

sicurezza monitora gli spazi di lavoro e la prossimità dell’operatore al robot. I sensori e i dispositivi di sicurezza (safePLC) sono utilizzati per la

gestione della separazione (distanze e riduzione velocità) o degli arresti in sicurezza.

Sistemi di afferraggio e di visione dei robot per la movimentazione

I grandi robot trasportatori sono dotati di zanche di afferraggio delle PCB e di un sistema di visione e riconoscimento degli oggetti.

Sistema di trasporto:

Il nastro trasportatore riconfigurabile, dotato di sistema di ancoraggio universale delle PCB, è in grado di trasportare le schede tra una lavorazione e

l’altra e tra le diverse celle della pilot plant.

Network di controllo

Cella 2: Repair, Remanufacturing & Pre-Treatment

Nella Cella 2 avvengono le operazioni di Re-manufacturing, cioè rilavorazioni di schede riparabili, dove possibile. Qualora la scheda sia irrimediabilmente

danneggiata nelle sue funzionalità si procede al recupero di eventuali componenti riutilizzabili, reimpiegati negli stessi processi di riparazione di altre schede o

per il mercato esterno.

Il sistema include una stazione di test circuitale ed una stazione

prototipale di rework automatico dei componenti SMD (Surface

Mounted Device) inclusi i BGA (Ball Grid Array). La stazione di

test circuitale è basata su tecnologia Flying probe al fine di

garantire la necessaria flessibilità nel gestire mix produttivi

eterogenei.

La stazione di rework è basata sul processo di Reflow ad aria su manipolatore cartesiano con motori

lineari. Un sistema di visione è stato integrato per la correzione on-line delle coordinate di lavorazione

nel piano al fine di garantire la necessaria accuratezza. La movimentazione sull’asse verticale è invece

corretta mediante controllo in forza in anello chiuso al fine di garantire il rispetto dei vincoli di carico sui

componenti durante le operazioni di saldatura e de-saldatura.

Le schede montate su pallet vengono movimentate all’interno della cella mediante conveyor automatico. Il sistema di automazione della cella è stato concepito

per supportare l’agile riconfigurabilità. Ogni modulo integra un microcontrollore dedicato con soft-PLC IEC61499 per controllo distribuito ed OPC-UA server per

comunicazione con il supervisore di impianto.

Cell 3: Shredding & Separation

Al termine della catena di De-manufacturing nella Cella 3 avvengono le operazioni di

pretrattamento meccanico per il riciclo dei materiali metallici e non metallici contenuti nelle

schede e nei componenti non più riutilizzabili né riparabili.

La Cella 3 riceve dal sistema di trasporto le schede destinate al riciclo provenienti

dalla Cella 2 ed è dotata di un sistema interno di trasporto pneumatico flessibile in

grado di trasportare la mixture da un macchinario all’altro a seconda della

sequenza di processo impostata, consentendo la riconfigurabilità del sistema in

funzione del prodotto in trattamento.

In un primo stadio le PCB vengono frantumate ottenendo particelle con dimensione massima di 1cm. Un secondo stadio di frantumazione può ridurre

ulteriormente le dimensioni delle particelle: da 2mm fino a 0,250mm.

Le PCB frantumate, contenenti un mix di metalli (rame, oro, argento, palladio, alluminio, ferro etc.) e frammenti di plastiche e resine,

possono essere trattate attraverso tre diversi processi di separazione:

Separazione magnetica:

Separa le particelle ferromagnetiche dalla mixture in ingresso.

Eddy Current Separator (ECS) per particelle di dimensioni fino a 1 cm:

Dopo la rimozione delle particelle ferromagnetiche, il flusso viene trasportato mediante un convogliatore a nastro verso l’estremità della

macchina dove è situato un rotore che genera un campo magnetico, mediante l’uso di magneti permanenti. Le correnti indotte sul materiale

metallico generano delle forze repulsive che tendono ad allontanare le particelle dalla sorgente del campo, separandole da quelle non

metalliche che non risentendo dello stesso campo cadono per gravità in zone diverse di raccolta.

Corona Electrostatic Separator (CES)

Il separatore impiega un campo elettrostatico e l’effetto corona generato da elettrodi ad

elevata differenza di potenziale (fino a 35 kV) per la separazione del materiale conduttivo

da quello non conduttivo. Per effetto dell’interazione tra le proprietà dei materiali ed il

campo elettrostatico, con conseguente effetto corona, il materiale isolante rimane adeso

al rotore mentre quello conduttivo segue una traiettoria differente, consentendone la

separazione.

Sistema iperspettrale di caratterizzazione in linea:

La cella 3 è inoltre dotata di un sistema di visione per la caratterizzazione in linea delle

PCB frantumate. Tale tecnologia si basa sul concetto dell’analisi d’immagine iperspettrale

che consente di caratterizzare la composizione e la morfologia delle particelle

osservandole in diversi range dello spettro elettromagnetico (VIS e NIR). Le informazioni

acquisite vengo utilizzate come input per l’ottimizzazione dei parametri di funzionamento

delle macchine di separazione e per la scelta della sequenza delle fasi del processo.