Università degli studi di Ferrara – Facoltà di Ingegneria

Laboratorio di Elettronica Industriale

Dimensionamento, simulazione e implementazione di un convertitore

DC/DC Flyback

Studente: Sferrazza Giovanni - Gruppo B – Tavolo 3.2

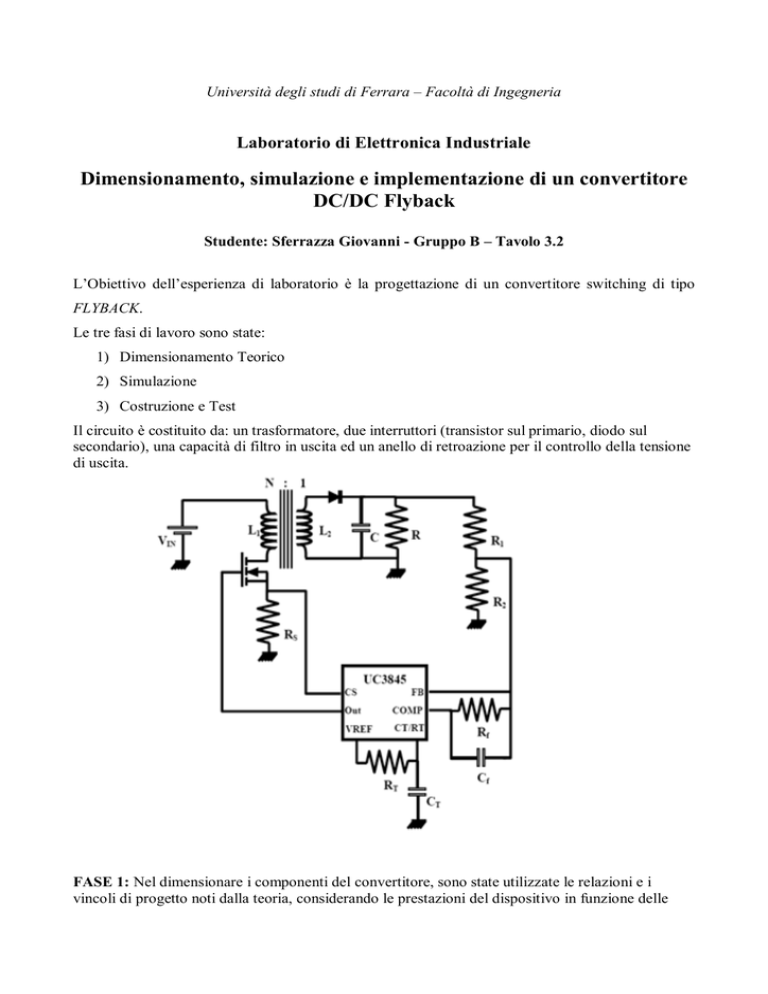

L’Obiettivo dell’esperienza di laboratorio è la progettazione di un convertitore switching di tipo

FLYBACK.

Le tre fasi di lavoro sono state:

1) Dimensionamento Teorico

2) Simulazione

3) Costruzione e Test

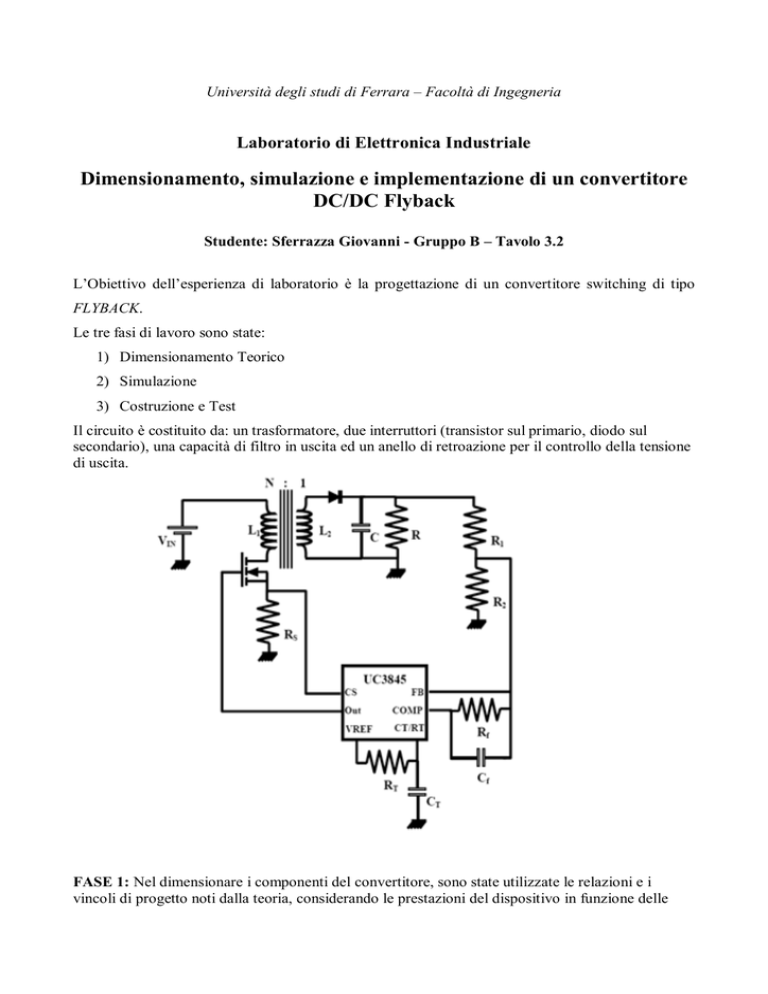

Il circuito è costituito da: un trasformatore, due interruttori (transistor sul primario, diodo sul

secondario), una capacità di filtro in uscita ed un anello di retroazione per il controllo della tensione

di uscita.

FASE 1: Nel dimensionare i componenti del convertitore, sono state utilizzate le relazioni e i

vincoli di progetto noti dalla teoria, considerando le prestazioni del dispositivo in funzione delle

caratteristiche del circuito nel quale esso sarà inserito, quindi sostanzialmente in relazione a carico e

alimentazione.

Nel corso di questa fase preliminare si è anche proceduto al dimensionamento della rete di

retroazione.

Tale rete è formata da due anelli:

uno in tensione per assicurare il valore di tensione di uscita desiderata (FEEDBACK)

uno in corrente per reagire più velocemente alle perturbazioni (FEEDFORWARD).

Tutti i dati così ottenuti sono stati raccolti nel foglio di calcolo excel sotto riportato.

FASE 2: è stato realizzato uno schematico in P-Spice del circuito in modo da confrontare i risultati

ottenuti con quelli precedentemente determinati per via teorica, e calcolare così l’errore percentuale

commesso.

FASE 3: è stato infine realizzato il circuito su Breadboard, servendosi degli opportuni strumenti di

misura per verificare il corretto funzionamento dopo l’implementazione.

E’ stato necessario in questa fase assemblare i nuclei di ferrite inserendo gli avvolgimenti

all’interno al fine di costruire il trasformatore.

Sia il trasformatore che il microcontrollore sono stati testati per individuare rispettivamente:

i parametri caratteristici: Induttanza di magnetizzazione, induttanze di leakage, coefficiente di

accoppiamento

la forma d’onda d’uscita: onda quadra a frequenza di 50 KHZ, Duty-Cycle del 50%.

Si sono infine aggiunti un circuito “Snubber” per ridurre il valore di picco della tensione del

Mosfet, dovuto ai tempi fisici di accensione-spegnimento del dispositivo, nonché una capacità in

parallelo al carico per misurare l’effetto sul ripple della tensione d’uscita.

2

Riportiamo di seguito i dati ottenuti nel corso delle tre fasi con gli errori percentuali:

Grandezza

Teoria Simulazione Sperimentale

V0

5V

4,94 V

5,4 V

R

5

5

5,4

P0

5W

4,89 W

5,4W

d

0,3

0,31

0,32

N

1

1

1

f

50 KHz

50

48,4

Ta

30 °C

30°C

30

Id_picco_Mosfet

2,3 A

2,28 A

2,31

Vds_picco_Mosfet

17 V

17,5 V

20,1 V

I_RMS_Mosfet

0,96 A

0,84 A

0,66 A

Perdite Mosfet

0,26 W

0,2 W

Tj_mosfet

47 °C

42,4 °C

Idiodo

2,3 A

2,27 A

2,14 A

Vdiodo

17 V

16,91 V

18,75 V

Idiodo_media

1 ampere

0,98 A

0,94 A

Perdite Diodo

0,4 W

0,43 W

Tj_diodo

54,8 °C

56,6 °C

Bpicco

0,21 T

N1

12

12

N2

12

12

Lunghezza_filo_primario

573 mm

0,8

Lunghezza_filo_secondario 573 mm

0,8

S_primario

0,2 mm^2

0,5

S_secondario

0,2 mm^2

0,5

Perdite_ferrite

0,7 mW

L1

66 uH

L2

66 uH

IIN

0,52 A

0,46 A

0,59 A

eff

80%

88%

76%

Vripple

0,25 V

0,39 V

0,22 V

MF

87°

MG

11,3 dB

OSSERVAZIONI SUI RISULTATI OTTENNUTI

I risultati ottenuti tramite dimensionamento, simulazione tramite p-spice e implementazione

presentano delle discrepanze più o meno accentuate a seconda della grandezza in questione. Per

capire dove risiedono i motivi di diversità bisogna innanzitutto partire dalle approssimazioni fatte

per semplificare il dimensionamento teorico.

3

Ipotesi generali

Innanzitutto è importante la scelta del ciclo di lavoro: esso viene limitato in un intervallo che va dal

20 % all’ 80 % (e comunque mai oltre il 90 %) per evitare situazioni operative di estrema

degenerazione ed avere un miglior controllo della variabile ‘d’ che governa appunto il duty cycle.

Il rapporto spire del trasformatore è un altro punto nevralgico. Un accoppiamento trasformatorico

troppo sbilanciato verso una delle due porte mi porterebbe a delle grandezze di picco (sia correnti

che tensioni) accettabili per un interruttore ma disastrose per l’altro. Si sceglie quindi un rapporto N

uguale a 1, che rende uguali le correnti di picco su entrambi i dispositivi.

Differenza tra valori teorici e simulati

Le differenze più rilevanti si hanno in questo caso fra le grandezze relative al transistor, ovvero la

corrente Id RMS e le perdite e conseguentemente anche il ripple in uscita; queste grandezze

risultano lievemente più piccole nel caso della simulazione. Ciò e quasi sicuramente dovuto alle

ipotesi di caso peggiore che sono state fatte nel dimensionamento teorico, che ci hanno fatto

ottenere valori fin troppo negativi, mentre la simulazione fa rientrare nella norma questi valori.

Le restanti grandezze risultano approssimativamente invariate.

Differenze tra valori teorici e misure

Le più grandi differenze si hanno fra tutti quelle grandezze che danno in qualche modo una misura

dell’energia e della potenza di DISSIPAZIONE: evidentemente la realizzazione fisica del prototipo

non può essere approssimabile al caso ideale, in quanto entreranno sempre perdite legate alla non

idealità del trasformatore da noi realizzato, alle perdite sulla breadboard , al riscaldamento globale

del circuito, ecc.

In virtù di queste considerazioni, la potenza dissipata nel caso reale aumenta di 0,4 V, come

aumentano la tensione di picco del transistor (+ 2,5 V) e quella del diodo (+1,75 V), e la corrente

assorbita dal circuito (+70 mA). Ovviamente la conseguenza principale per il nostro prototipo è una

sensibile diminuzione dell’EFFICIENZA, che in virtù di tutte queste perdite passa infatti dal 88%

della simulazione al 76% nel caso reale.

Precauzioni per il layout del circuito

Queste imperfezioni del circuito reale sono senza dubbio legate alla sua realizzazione fisica e di

conseguenza difficilmente eliminabili. Facendo però attenzione alla disposizione degli elementi

sulla bread board possiamo limitare qualcuno di questi effetti dannosi. Innanzitutto dare una

opportuna distribuzione delle masse a cui collegare i componenti, senza concentrarle in una zona

ristretta. In questo modo si evitano pericolose interferenze introdotte dal ritorno a massa dei segnali

lungo percorsi troppo vicini o addirittura sugli stessi.

Fondamentale è anche la costruzione e il test del trasformatore. Il nucleo deve essere ben chiuso e

ben avvolto per evitare malfunzionamenti; il risultato è comunque sempre controllabile tramite il

test del valore.

Infine è fondamentale che i dispositivi più propensi a riscaldarsi in seguito al passaggio di corrente

(come i diodi, le resistenze e le capacità) abbiano intorno a loro uno spazio adatto per la

dissipazione verso l’ambiente e non siano a contatto con alcun elemento.

4

Circuito SNUBBER

Sono fondamentali per le prestazioni del circuito le osservazioni fatte dopo l’inserimento del

circuito snubber. In presenza dei segnali di commutazione degli interruttori, infatti, osserviamo nel

circuito di partenza dei forti picchi di corrente e tensione ai capi degli interruttori. Difatti nel

momento in cui il transistor smette di erogare corrente, questa varia quasi a gradino, provocando

una scarica di tensione molto forte. Lo snubber (‘ammortizzatore’)serve appunto a limitare le

brusche variazioni di corrente e quindi le scariche di tensione. Questi picchi si propagano attraverso

il circuito iniziale e si ripropongono in uscita con circa 4 V pp di ampiezza sulla V0, mentre nelle

stesse condizioni operative ma con l’aggiunta del circuito snubber questa ampiezza si riduce a 2V

pp. I picchi che risultano maggiormente ridotti grazie allo snubber sono quelli in salita, sia per la

corrente che per la tensione negli interruttori.. Un accorgimento che permette di agire

maggiormente sui picchi in discesa è, invece, l’aggiunta di una capacità da 1 microFarad posta

proprio sulla porta d’uscita. Le tensioni massima e minima misurate in uscita dopo l’inserimento di

snubber e capacità sono rispettivamente 5,84 V e 4,80 V. Il ripple dovuto ai picchi è stato pertanto

ridotto ad un valore di 1,04 V, all’incirca quattro volte in meno rispetto al valore iniziale.

Punti critici

In conclusione dell’esperienza di laboratorio, possiamo stabilire quali sono i punti a cui prestare più

attenzione nella progettazione del convertitore flyback.

All’accensione del circuito le grandezze che davano maggior problemi nel controllo erano la

corrente assorbita dal circuito e i picchi di corrente e tensione. Ciò provocava surriscaldamento su

diodi e resistenze, mentre dal punto di vista delle forme d’onda creavano forte ripple e quindi una

bassa efficienza del convertitore. Si è dimostrato quindi importante l’inserimento del circuito

snubber, che come detto ha portato una notevole riduzione nei picchi.

Studente:

Sferrazza Giovanni

5