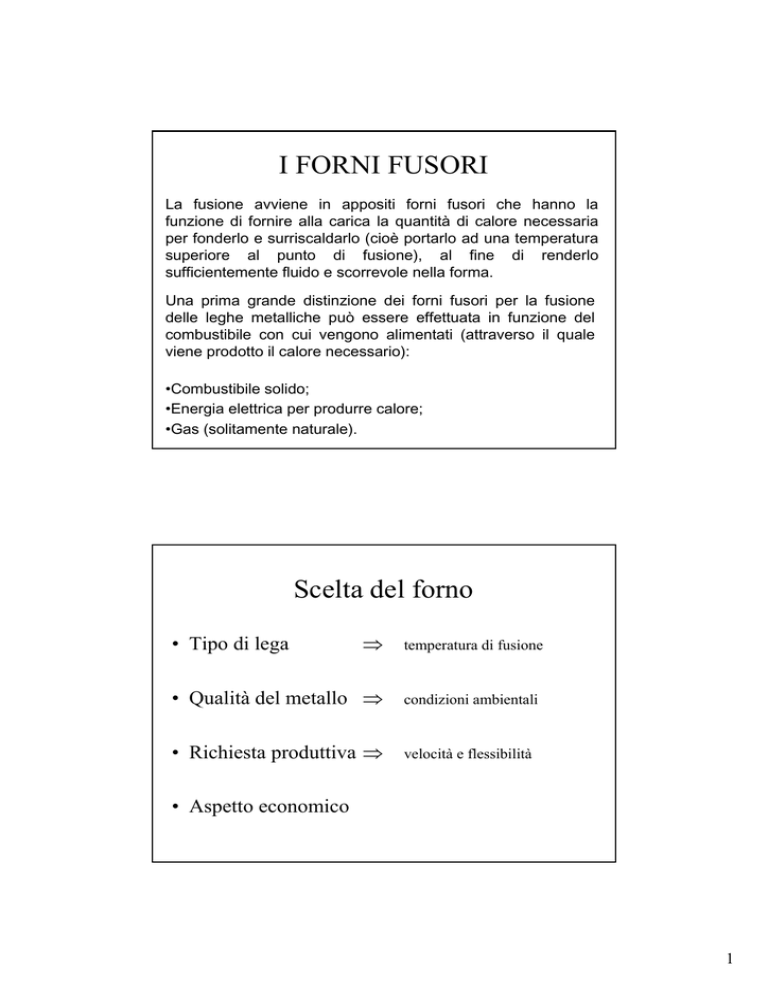

I FORNI FUSORI

La fusione avviene in appositi forni fusori che hanno la

funzione di fornire alla carica la quantità di calore necessaria

per fonderlo e surriscaldarlo (cioè portarlo ad una temperatura

superiore al punto di fusione), al fine di renderlo

sufficientemente fluido e scorrevole nella forma.

Una prima grande distinzione dei forni fusori per la fusione

delle leghe metalliche può essere effettuata in funzione del

combustibile con cui vengono alimentati (attraverso il quale

viene prodotto il calore necessario):

•Combustibile solido;

•Energia elettrica per produrre calore;

•Gas (solitamente naturale).

Scelta del forno

• Tipo di lega

⇒

temperatura di fusione

• Qualità del metallo ⇒

condizioni ambientali

• Richiesta produttiva ⇒

velocità e flessibilità

• Aspetto economico

1

Fattori Metallurgici

• Lo scopo del processo di fusione è quello di

riuscire a controllare la composizione chimica della

lega, evitando la contaminazione di gas ed

inclusioni di materiali non metallici.

• La scelta del processo di fusione dipende in parte

dalla composizione e dalla qualità richiesta dalla

lega ed in parte dalla natura dei materiali che

costituiscono

la

carica.

• La carica di un forno consiste in pre-leghe

costituite da lingotti ferrosi e non, leghe indurenti,

rottame e materozze

• Le condizioni di fusione: la carica può modificare la propria

composizione con il contatto con l’atmosfera. L’atmosfera

del forno può contenere vapore acqueo, CO, CO2,, SO2 e

prodotti di combustione. Reazione più comune è quella tra i

metalli e l’ossigeno presente nell’atmosfera e nel

rivestimento refrattario

Fusione sottovuoto

2

Tipologie di forno

•

•

•

•

•

•

•

Cubilotto;

Forno rotativo;

Forni a crogiolo;

Forni ad arco elettrico diretto;

Forni ad induzione;

Forni a resistenza;

Forni a riverbero.

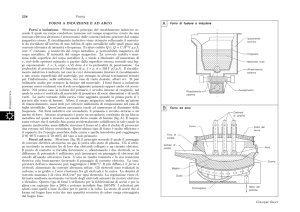

CUBILOTTO (solo per fusione ghisa)

Il cubilotto è un forno cilindrico ad asse verticale utilizzato per

fondere ghisa

3

Esistono due tipologie diverse di cubilotti: quello a “vento

freddo” e quello a “vento caldo”

Esistono due tipologie diverse di cubilotto: quello a “vento

freddo” e quello a “vento caldo”

Il pre-riscaldo dell’aria permette di:

•Aumentare la T nella zona di

combustione (da 1650°C a 1800°C);

•Aumentare

la

giornaliera (20%);

•Diminuire

il

combustibile;

produzione

consumo

del

4

Il riscaldo dell’aria può essere ottenuto in due modi:

•

con recuperatore: i fumi caldi (contenenti CO) vengono

prelevati sotto il piano di carica e, dopo una depolverizzazione,

vengono inviati in un bruciatore dove viene bruciato il CO ed

eventualmente anche metano quando l’ossido di carbonio risulta

insufficiente. I fumi completamente combusti e quindi a

temperatura maggiore, passano in un fascio tubiero di uno

scambiatore di calore che provvede a scaldare l’aria (circa

450°C).

•

con generatore: l’aria viene riscaldata in uno scambiatore di

calore il cui fascio tubiero è percorso da fumi caldi di

combustione, per esempio di metano. In tal modo il

riscaldamento dell’aria è indipendente dal funzionamento del

forno.

Processo di fusione

La carica, scendendo lungo il

cubilotto, viene riscaldata in

controcorrente dai gas di

combustione del coke e giunge

a completa fusione nella zona

antistante

gli

ugelli

di

immissione del vento. La ghisa

liquida si raccoglie nella parte

più bassa del forno, detta

crogiolo, e si separa dalle

scorie, che galleggiano e

vengono eliminate attraverso

l'apposito canale di scarico.

5

A volte la ghisa viene raccolta in un contenitore (detto

avancrogiolo) posto a valle del canale di colata del cubilotto.

Questo permette di raccogliere una maggiore quantità di ghisa

liquida, che risulta di conseguenza di composizione più

omogenea, e permette, se necessaria, una correzione della

composizione del metallo fuso.

Carica del cubilotto

•Carica metallica:

ghisa grezza, ritorni di fonderia,

rottami di ghisa

•Carica di coke:

10% della carica metallica

•Carica di fondente:

(CaCO3 o CaFl2)

20-30% della carica di coke

Azione

scorificante

(permette

la

formazione di scoria neutralizzando fosforo

e zolfo) e fluidificante (fluidifica la scoria

galleggiante sulla ghisa, agevolandone

l’eliminazione)

6

Nota sul coke

Il coke è un residuo solido carbonioso di litantrace bituminoso con bassi

livelli di cenere e di solfuri, dal quale le componenti volatili siano state

estratte attraverso la cottura in fornaci alla temperatura di 1000°C e in

assenza di ossigeno. Il coke è utilizzato come combustibile e come agente di

riduzione nelle fornaci per la fusione dei minerali metalliferi. È grigio, duro e

poroso, e ha capacità di riscaldamento di 24.8 milioni di Btu/ton (29.6

MJ/kg).

FORNO ROTATIVO

La fonte di energia per fondere e surriscaldare il metallo è costituito

da combustibili bruciati in un apposito bruciatore posto

all’imboccatura del forno

Lo scambio di calore avviene:

• per irraggiamento

• per convezione

7

FORNI A CROGIOLO

I forni a crogiolo fondono tramite il trasferimento del calore dalla

fiamma alla carica metallica passando attraverso le pareti del crogiolo

La maggioranza dei forni a crogiolo sono alimentati da gas o da altri

combustibili facilmente disponibili; il combustibile maggiormente

utilizzato è il gas naturale. Regolando l’afflusso di combustibile e di aria

nella camera di combustione, è possibile controllare la fiamma.

Usati principalmente per fondere leghe di alluminio, leghe a base di rame

e leghe a base di magnesio.

Esistono tre diversi tipi di forni a crogiolo usati in fonderia:

•A crogiolo stazionario estraibile;

•A crogiolo ribaltabile;

•A crogiolo stazionario.

FORNI A CROGIOLO

8

A crogiolo stazionario estraibile

Il crogiolo viene rimosso dalla fornace

ed il metallo liquido viene versato

direttamente dal crogiolo all’interno

della forma o in un altro forno o in un

dispositivo di mantenimento del metallo

fuso.

Hanno la flessibilità migliore in relazione al

numero di leghe che può fondere; infatti è

possibile controllare la qualità del metallo

usando crogioli diversi per fondere leghe

diverse.

A crogiolo ribaltabile

Il

crogiolo

è

cementato

all’interno del “guscio” del

forno. Per rimuovere il metallo

fuso il forno viene ribaltato ed il

metallo viene versato all’interno

del getto o trasferito nella

siviera.

9

A crogiolo stazionario

Questo tipo di crogiolo non è

ribaltabile. Il metallo fuso viene

prelevato mediante spillaggio

manuale o automatico.

CROGIOLO

•

I crogioli usati nei forni fusori sono fatti o di grafite oppure di

carburo di silicio; il carburo di silicio di solito viene preferito per la

sua migliore conduttività termica;

•

La capacità di un forno è limitata dalle dimensione del crogiolo, e

ogni forno è progettato per una determinata tipologia di crogiolo;

•

Il crogiolo è posizionato su di un supporto, elemento che gioca un

ruolo molto importante sulla buona riuscita del processo di fusione.

Il supporto è progettato per determinate dimensioni del forno e del

crogiolo, e questa progettazione su misura permette di ottenere

un’opportuna altezza del crogiolo sul bruciatore. E’ realizzato o in

grafite oppure in carburo di silicio.

10

FORNI ELETTRICI

Facilità di regolazione

Elevate temperature

Assenza di combustione

FORNI AD ARCO ELETTRICO

DIRETTO

La sorgente di calore, che permette la fusione della carica, è l’arco

elettrico che scocca tra gli elettrodi e la carica metallica. Questo arco è

una sorgente di calore estremamente potente ed è possibile raggiungere

temperature intorno ai 4000°C.

Sono principalmente usati per la fusione dell’acciaio e della ghisa

Sono forni con capacità variabile tra 1 e 100 tonnellate

La potenza può variare tra 1000 e 20000 kW

11

Un forno ad arco elettrico diretto

è costituito essenzialmente da un

guscio,

da

un

coperchio

rimovibile e dagli elettrodi. In

alcuni casi sono internamente

rivestiti con del materiale

refrattario.

Per lo fuoriuscita del metallo fuso è previsto un canale di colata

posizionato sulla parete frontale del forno.

Nel coperchio vi sono tre aperture attraverso le quali vengono inseriti gli

elettrodi di forma cilindrica e fatti in grafite. Una volta inseriti nel

coperchio i tre elettrodi vengono collegati all’energia elettrica attraverso

cavi elettrici.

Lo spazio libero tra elettrodo e foro nel coperchio può dar luogo

all’effetto camino, che causerebbe un aumento delle perdite per

ossidazione degli elettrodi, allora è bene che tale “vuoto” venga sigillato

con tenute raffreddate ad acqua.

Il materiale refrattario utilizzato in questi forni deve essere termicamente

stabile e possedere sufficiente resistenza alle temperature di esercizio.

Inoltre deve essere inerte col metallo e con le scorie, e deve permettere

facilità di installazione e di manutenzione.

12

FORNO AD INDUZIONE

Sfrutta il principio dell’induzione elettromagnetica: nella carica si

sviluppano delle correnti indotte da un campo magnetico che

scaldano il metallo per effetto joule

È composto da:

- una spira primaria percorsa

da corrente alternata (da 60 a

700 Hz) che genera un

campo magnetico

- un circuito secondario

(metallo da fondere) percorso

dalla corrente indotta dal

campo magnetico

La fusione avviene per effetto Joule

I forni ad induzione si dividono in due categorie:

FORNI AD INDUZIONE CON NUCLEO MAGNETICO

forno a induzione a bassa frequenza

La spira secondaria avvolge

l’induttore

13

FORNI AD INDUZIONE CON NUCLEO MAGNETICO

forno a induzione a bassa frequenza

Utilizzato principalmente per la fusione delle leghe di rame e di

alluminio

• Buona efficienza elettrica

• per chiudere il circuito il forno deve contenere una quantità minima

di metallo fuso, anche in fase di avviamento

• il canale secondario non deve essere intasato da scorie

FORNI AD INDUZIONE SENZA NUCLEO MAGNETICO

forno a induzione a media frequenza

È un crogiolo refrattario circondato da una spira induttrice

14

Si genera una forza che rimescola il fluido Î ottima

omogeneità chimica

E’ utilizzato principalmente per la fusione di leghe ferrose

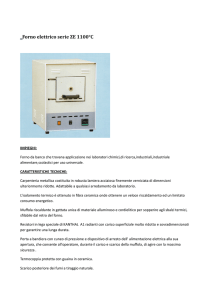

FORNI A RESISTENZA ELETTRICA

Crogiolo

circondato da

resistenze

elettriche: il

metallo fonde per

irraggiamento.

È possibile

estrarre il fuso

dall’alto

immettendo nel

forno aria

pressurizzata

15

FORNI A RIVERBERO O A RISCALDAMENTO

DIRETTO

Questo tipo di tecnologia viene utilizzata specialmente per la

fusione di alluminio, specialmente per far fronte a grosse

richieste di materiale fuso: possono avere infatti capacità di

carico che variano dai 900 kg alle 90 tonnellate.

Esistono numerose tipologie:

FORNI A RIVERBERO A FIAMMA DIRETTA

Fusione per contatto diretto tra fiamma e metallo:

Alta produzione di scorie

Si genera turbolenza Î il fluido assorbe gas

FORNI A RIVERBERO A SUOLA SECCA

Il metallo

solido viene

caricato nella

prima camera e

fuso dai

bruciatori.

Il pavimento

inclinato

permette al

metallo liquido

di scorrere

nella seconda

camera

16

Il metallo viene raccolto in un bacino sottostante

Il rapporto aria-combustibile va controllato per non produrre troppo

vapore acqueo Î l’alluminio tende ad assorbire idrogeno

Basso rendimento, elevata perdita di materiale fuso (2% - 12%) ed alta

produzione di scorie

FORNI FUSORI A RIVERBERO CON CAMINO

Il metallo viene inserito nella parte superiore del camino,

preriscaldato dai fumi di scarico ed infine fuso dai bruciatori

Capacità di carico fino a 800 kg/h, miglior efficienza grazie al

preriscaldamento

17

FORNO A RIVERBERO A SUOLA UMIDA O A BACINO

È costituito da una camera di carico separata dalla camera

principale adibita alla fusione per mezzo di una parete sommersa

di materiale refrattario; la fusione avviene grazie all’azione di un

bruciatore posizionato sul soffitto della camera di fusione

18