FORNI e CONVERTITORI

(versione Gennaio 2003)

Appunti ad esclusivo uso personale degli studenti del corso di Tecnologia Meccanica ed

Esercitazioni tenuto dall’ing. Alberto Colombo presso ITIS VARESE – specializzazione

meccanici.

E’ vietato l’impiego diverso da quanto consentito dalla legge italiana sul copyright (n. 633/41 e succ. mod.)

anche la presente pagina deve essere riprodotta nelle copie

Tecnologia Meccanica ed Esercitazioni

Forni - Convertitori

Pagina 1 di 9

FORNI

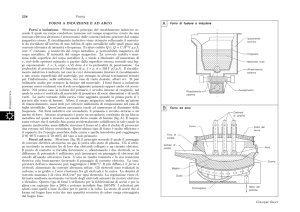

Forni elettrici ad arco

Nei forni elettrici il riscaldamento avviene per mezzo dell'arco voltaico che scocca fra

elettrodi di grafite, o fra elettrodi e bagno metallico.

L'arco elettrico permette il raggiungimento di temperature assai elevate, fino a circa

2800°C.

In alcuni forni (ad esempio il tipo Héroult) la suola non è conduttrice e la corrente

elettrica passa da un elettrodo al bagno, lo attraversa e ritorna ad un altro elettrodo.

In questi tipi di forno a riscaldamento diretto, gli elettrodi sono disposti verticalmente

al disopra del bagno e passano attraverso la volta del forno; essi possono essere in

numero diverso a seconda del tipo di corrente (monofase, trifase).

Per forni di notevole grandezza ogni fase può essere collegata a più elettrodi

connessi in parallelo.

II forno è costituito da una parte cilindrica (laboratorio), che sì raccorda ad un fondo

bombato, il tutto realizzato in muratura refrattaria e rivestito da una corazza d’acciaio

che ha funzione portante.

La volta del forno in materiali refrattari è mobile per consentire l'Introduzione della

carica dall'alto.

La suola del laboratorio è rivestita di dolomite in polvere pressata.

II forno poggia su culle o cilindri di basculamento che ne consentono l'inclinazione in

avanti e indietro per mezzo di un pistone idraulico (per eliminare la scoria e per

effettuare la colata).

II foro di colata si prolunga all'esterno con un becco che permette di colare l'acciaio

nella siviera.

Lateralmente vi sono una o due aperture per il controllo della colata e per le

eventuali aggiunte e correzioni del bagno di metallo.

Gli elettrodi di grafite, sorretti da bracci collegati ad una struttura indipendente dal

forno, penetrano nel laboratorio attraverso le aperture praticate nella volta.

La distanza degli elettrodi dal bagno è regolabile in altezza, al fine di poter variare

l'ampiezza dell'arco e di compensare il consumo degli elettrodi.

In altri forni (ad esempio il tipo Girod) la suola è conduttrice: l'arco scocca

dall'elettrodo o dagli elettrodi soprastanti, passa attraverso il bagno e poi attraverso

la suola collegata al polo negativo.

Questo tipo di forno è meno usato, per gli elevati costi di manutenzione: il calore

rilevante che si trasmette alla suola provoca un notevole deterioramento e richiede

un raffreddamento energico.

Tecnologia Meccanica ed Esercitazioni

Forni - Convertitori

Pagina 2 di 9

I forni elettrici sono impiegati per la produzione di ghisa madre, per la fusione e

l’affinazione delle leghe metalliche, per la produzione di ferroleghe. Ovviamente le

dimensioni saranno proporzionate al tipo d’impiego ed alle relative potenzialità.

Permettono di produrre ghise e acciai di diverse qualità. Possono essere utilizzati

anche con funzione di mescolatori e polmoni per le leghe fuse prodotte.

Le cariche vengono generalmente introdotte allo stato solido.

Nel caso della produzione di ghisa madre le reazioni coinvolte sono prevalentemente

di riduzione diretta. Il calore viene fornito dall’energia elettrica. L’agente riducente è il

carbonio fornito da relativamente piccole quantità di carbone coke (per ottenere

ghisa esente da zolfo si può ricorrere a carbone di legna). Il consumo di carbone è in

ogni caso ridotto. La carica può essere costituita da quantità molto variabili di

minerale o di rottame industriale (di composizione nota).

Un forno elettrico per la produzione di ghisa madre risulta una conveniente

alternativa per il consumo di rottami.

La ghisa madre prodotta, indicativamente, può andare dalle 70 alle 100

tonnellate/giorno (altoforno: 2000 – 4500 tonnellate/giorno).

Per il calcolo dei costi di gestione, si tenga presente la seguente equazione

empirica: 1 kg coke = 8 kWh. [quando il costo del kWh scende sotto 1/8 del costo del

coke risulta conveniente il forno elettrico]

II riscaldamento elettrico comporta i seguenti vantaggi:

-

possibilità di raggiungere temperature molto elevate,

possibilità di regolare la tempe ratura,

processo generalmente pulito (i gas prodotti richiedono comunque un trattamento

ed hanno un elevato potere calorifico),

assenza di azione chimica da parte dell'agente riscaldante,

possibilità lavorare al di fuori del contatto dell'aria anche in atmosfere artificiali, o

nel vuoto.

Tecnologia Meccanica ed Esercitazioni

Forni - Convertitori

Pagina 3 di 9

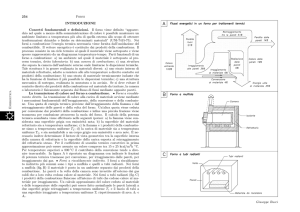

Forni ad induzione

I forni elettrici ad induzione funzionano secondo il seguente principio generale: il

calore viene fornito per effetto Joule da un conduttore percorso da corrente elettrica

(l’energia elettrica fornita si trasforma in calore)

Q = RI2 = V2/R [J/s]

Sono prevalentemente utilizzati come forni fusori e per la produzione di acciaio.

Si possono avere forni elettrici ad induzione a bassa e ad alta frequenza.

Questi forni (alimentati alla frequenza di rete) sono chiamati anche forni ad anello o

a canale (per la forma caratteristica "a canale" in cui è contenuta la carica metallica).

Essi funzionano secondo il principio del trasformatore industriale a corrente alternata

il cui circuito secondario è costituito dalla carica da fondere.

• l'avvolgimento primario è costituito da molte spire percorse da corrente a una

tensione di 3 = 5 kV e frequenza di linea (50 Hz) avvolte su di un nucleo di ferro;

• il secondario è costituito dalla carica metallica da fondere e trattare disposto ad

anello. Questo secondario è equipaggiato con una sola spira in corto circuito

percorsa da corrente indotta a elevatissima intensità e bassa tensione in grado di

portare (per effetto Joule) tutta la carica metallica contenuta nel crogiuolo ad

anello alla temperatura di fusione. (La corrente indotta circola, in cortocircuito,

nella massa liquida generando calore per effetto Joule)

Questo tipo di forno elettrico ha applicazioni limitate nel campo siderurgico dato che

esistono non facili problemi di isolamento termico e di raffreddamento del nucleo di

ferro.

I forni elettrici ad alta frequenza (o forni a induzione senza nucleo) sono costituiti da

un crogiuolo (sono chiamati anche forni ad induzione a crogiolo) di materiale

refrattario basico o acido.

L’avvolgimento elettrico disposto attorno al crogiolo è costituito da un grosso filo

tubolare di rame percorso internamente da acqua di raffreddamento. In altri casi

l’avvolgimento elettrico è in cavo di rame isolato con lana di vetro raffreddato ad aria;

un’intercapedine per il raffreddamento ad acqua viene disposta attorno al crogiolo.

La bobina è collegata a una sorgente di corrente alternata a frequenza variabile da 1

a 10 kHz. (vi sono anche forni a bassa frequenza alimentati con corrente di rete a 50

Hz – vengono utilizzati come forni fusori di acciai, ghise, leghe del rame, leghe

dell’alluminio).

La bobina di rame produce un forte campo elettromagnetico variabile che induce,

nella carica metallica contenuta nel crogiuolo, delle correnti di alta intensità che, in

breve tempo, portano a fusione, per effetto joule, la carica stessa.

Tecnologia Meccanica ed Esercitazioni

Forni - Convertitori

Pagina 4 di 9

Un punto delicato dei forni ad induzione è il crogiuolo perché, per motivi tecnici, il

suo spessore deve variare da 50 a 100 mm.

Il refrattario più utilizzato è quello acido ottenuto partendo da polvere di silice. Il

refrattario basico viene meno utilizzato per l’elevata conducibilità termica e la facilità

di fessurazioni.

In un forno ad induzione si realizza un’apprezzabile uniformità termica (il calore

viene generato per induzione in tutta la massa). Inoltre le forze elettromagnetiche

che si generano facilitano l’azione di rimescolamento della massa fusa.

Produzione di ghisa da fonderia ed acciaio

GHISA GREGGIA d'altoforno

AFFINAZIONE

RIFUSIONE

rottami di ghisa e acciaio

fondenti e correttivi

Disossidazione

GHISA

Degassificazione

Ricarburazione

Aggiunta di correttivi e ferroleghe

ACCIAIO

Tecnologia Meccanica ed Esercitazioni

Forni - Convertitori

Pagina 5 di 9

AFFINAZIONE

CONVERTITORE

Bessemer

Thomas

L.D.

FORNO

Martin – Siemens

Elettrico

Il processo L.D. ha avuto una rapida affermazione a scapito dei Martin-Siemens,

Thomas e Bessemer, mentre il forno elettrico ha avuto sviluppo e rilancio soprattutto

con i forni di grande potenzialità. Lo sviluppo seppur lento d el forno elettrico è

giustificato dai seguenti motivi:

• facilità di funzionamento (sia con carica solida sia con carica liquida);

• rendimento termico elevato;

• versatilità nella produzione di una vasta gamma di acciai;

• procedimento valido sia per le piccole sia per le grandi acciaierie;

• rapidità del processo.

La trattazione “storica” dell’argomento permette di focalizzare gli aspetti didattici

dell’affinazione della ghisa madre per la produzione dell’acciaio. I più moderni

processi inoltre sono derivati dall’L.D.

Tecnologia Meccanica ed Esercitazioni

Forni - Convertitori

Pagina 6 di 9

Bessemer

volume 10 - 25 m³

capacità 15 – 30 t

Fe + ½ O

2

= FeO

2FeO + Si = 2Fe + SiO2

FeO + Mn = Fe + MnO

………………………….

………………………….

FeO + C = Fe + CO

Possono essere affinate ghise ad alto tenore di silicio e a bassissimo

tenore di fosforo

2P + 5/2 O2 = P2O5

P2O5 + 5 Fe = 2P + 5 FeO

Il fosforo ritorna nella ghisa: per evitare ciò l’anidride fosforica dovrebbe

essere fissata nella scoria con l’ossido di calcio (CaO) secondo la

reazione

P2O5 + 3 CaO = (CaO)3 P2O5

ciò non è possibile poiché la calce CaO reagirebbe con le pareti del

convertitore rivestite con REFRATTARIO ACIDO.

Tecnologia Meccanica ed Esercitazioni

Forni - Convertitori

Pagina 7 di 9

Thomas

REFRATTARIO BASICO

volume 40 - 150 m³

capacità 20 – 60 t

2FeO + Si = 2Fe + SiO2

FeO + Mn = Fe + MnO

2P + 5FeO = 5Fe + P2O5

………………………….

FeO + C = Fe + CO

Processo ad ossigeno L.D.

volume 80 - 315 m³

capacità 100 – 350 t

I primi impianti di produzione dell’acciaio con convertitori ad ossigeno soffiato

dall’alto furono installati in due città austriache (Linz nel 1952 e Donawitz nel 1953).

La carica, l’eliminazione della scoria, e l’introduzione della lancia per il soffiaggio

dell’ossigeno si effettuano dalla bocca del convertitore. La colata dell’acciaio avviene

da un’apertura sulla parete laterale.

La struttura portante esterna è in lamiera d’acciaio, mentre internamente il

convertitore è rivestito di refrattario basico.

Carica:

-

ghisa liquida

rottami

minerale

calce o calcare (per formare la scoria)

spatofluore (CaF2 – per accelerare la dissoluzione della calce ed

ottenere una scoria molto fluida)

Dopo la carica il convertitore viene raddrizzato e viene introdotta la lancia per il

soffiaggio dell'ossigeno. Quando la lancia raggiunge una distanza di circa 1200 mm

dal pelo libero della ghisa liquida, inizia il soffiaggio; il getto di ossigeno alla

pressione di 0,8 - 1,5 M Pa (8 – 15 bar ) impatta con elevata energia contro la

superficie liquida e genera una specie di cratere. La lancia viene allora abbassata

fino ad una distanza di 700 mm; la elevata intensità di soffia ggio provoca una forte

penetrazione di ossigeno nel bagno metallico con vigoroso rimescolamento del

metallo, che favorisce l'ossidazione del ferro.

Tecnologia Meccanica ed Esercitazioni

Forni - Convertitori

Pagina 8 di 9

L’ossigeno soffiato ha una notevole purezza (almeno al 99,5%) per evitare che

l’azoto presente passi in soluzione.

Nella zona di contatto fra metallo ed ossigeno si raggiungono temperature di 2500 –

2800 °C; il notevole salto termico fra tale zona ed il bagno metallico provoca

anch'esso un rimescolamento della massa fusa per convezione.

Le reazioni di affinazione hanno inizio con la formazione di una certa quantità di

ossido di ferro.

Sulla bocca del convertitore viene posta una condotta per la captazione dei fumi

prodotti (il gas di convertitore depurato dalle polveri, viene utilizzato in parte per il

preriscaldo del rottame e del minerale della carica ed in parte nella centrale

termoelettrica`dell'acciaieria;

le

polveri

di

recupero

vengono

inviate

all'agglomerazione).

Le reazioni proseguono: l’ossido di ferro reagisce rapidamente con la calce per

formare una scoria ad elevato indice di basicità. Già dopo pochi minuti si è formata

quindi una notevole quantità di scoria e pertanto le successive reazioni di

affinazione non procedono per ossidazione diretta da parte dell'ossigeno soffiato,

ma attraverso l'ossigeno disciolto nella scoria.

La rapida formazione di una scoria ad alto indice di basicità consente di avere la

defosforazione fin dai primi stadi del processo (l’acciaio ottenuto è a basso tenore di

fosforo) e pertanto essa procede parallelamente con la decarburazione.

Gli elementi con maggiore affinità per l'ossigeno, quali il silicio, il fosforo e il

manganese vengono eliminati passando nella scoria, seppur con differenti gradi di

efficacia delle reazioni.

Lo zolfo introdotto nella carica non può essere completamente eliminato. Solo in

parte reagisce con il manganese ed il calcio, (data l’alta concentrazione di CaO e di

MnO nella scoria). La definitiva desolforazione viene effettuata in siviera per

reazione con ferroleghe o altre aggiunte.

Invece anche la maggior parte del carbonio viene eliminato con la reazione:

C + FeO = CO + Fe.

Verso la fine dell'operazione di conversione viene effettuato il prelievo di un

campione di acciaio liquido per una rapida analisi. In base ad essa viene calcolata

la quantità di fer roleghe da aggiungere per la disossidazione e l'ottenimento della

composizione finale dell'acciaio corrispondente alla specifica. Tali aggiunte vengono

in genere effettuate, dopo la colata, direttamente in siviera.

Il soffiaggio viene interrotto quando si raggiunge il livello desiderato di carbonio e la

lancia viene estratta. Il convertitore viene inclinato e dalla bocca viene evacuata la

scoria; dopo questa operazione il convertitore è dapprima raddrizzato e

successivamente inclinato dalla parte opposta, e dall'apposita apertura viene

spillato l'acciaio che viene versato nella siviera.

Il complesso delle operazioni richiede da 30 a 60 minuti.

Tecnologia Meccanica ed Esercitazioni

Forni - Convertitori

Pagina 9 di 9