1

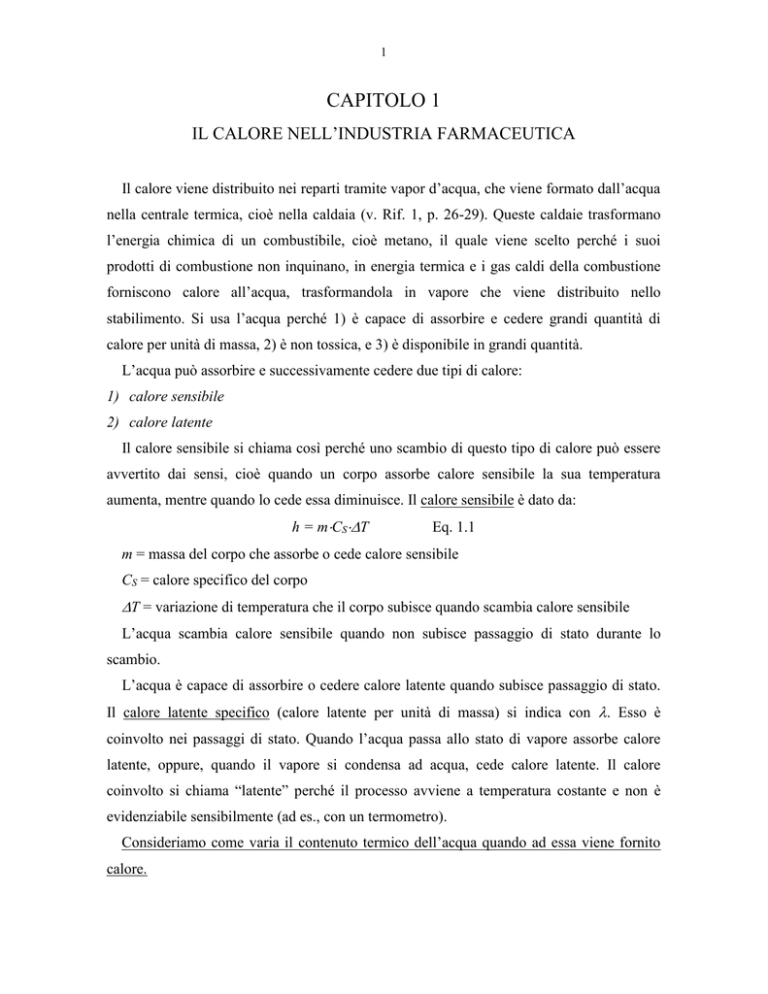

CAPITOLO 1

IL CALORE NELL’INDUSTRIA FARMACEUTICA

Il calore viene distribuito nei reparti tramite vapor d’acqua, che viene formato dall’acqua

nella centrale termica, cioè nella caldaia (v. Rif. 1, p. 26-29). Queste caldaie trasformano

l’energia chimica di un combustibile, cioè metano, il quale viene scelto perché i suoi

prodotti di combustione non inquinano, in energia termica e i gas caldi della combustione

forniscono calore all’acqua, trasformandola in vapore che viene distribuito nello

stabilimento. Si usa l’acqua perché 1) è capace di assorbire e cedere grandi quantità di

calore per unità di massa, 2) è non tossica, e 3) è disponibile in grandi quantità.

L’acqua può assorbire e successivamente cedere due tipi di calore:

1) calore sensibile

2) calore latente

Il calore sensibile si chiama così perché uno scambio di questo tipo di calore può essere

avvertito dai sensi, cioè quando un corpo assorbe calore sensibile la sua temperatura

aumenta, mentre quando lo cede essa diminuisce. Il calore sensibile è dato da:

h = mCST

Eq. 1.1

m = massa del corpo che assorbe o cede calore sensibile

CS = calore specifico del corpo

T = variazione di temperatura che il corpo subisce quando scambia calore sensibile

L’acqua scambia calore sensibile quando non subisce passaggio di stato durante lo

scambio.

L’acqua è capace di assorbire o cedere calore latente quando subisce passaggio di stato.

Il calore latente specifico (calore latente per unità di massa) si indica con . Esso è

coinvolto nei passaggi di stato. Quando l’acqua passa allo stato di vapore assorbe calore

latente, oppure, quando il vapore si condensa ad acqua, cede calore latente. Il calore

coinvolto si chiama “latente” perché il processo avviene a temperatura costante e non è

evidenziabile sensibilmente (ad es., con un termometro).

Consideriamo come varia il contenuto termico dell’acqua quando ad essa viene fornito

calore.

2

Se l’acqua assorbe calore aumenta il suo contenuto termico. Se un sistema assorbe o cede

calore a pressione costante, varia una sua funzione di stato che è l’entalpia. Il calore

scambiato da un sistema, a pressione costante, è quantificato come variazione di entalpia

del sistema. L’entalpia è anche detta contenuto termico. Quando si misura l’entalpia

bisogna prendere come riferimento uno stato in cui essa sia 0, nel nostro caso assumiamo

come riferimento l’acqua a 0C. Quindi:

per T = 0C

H=0

Immaginiamo di avere un contenitore con dell’acqua; sull’acqua supponiamo che sia

posto un pistone. La pressione a cui è sottoposta l’acqua è uguale al peso del pistone per

unità di superficie, più la pressione atmosferica; la pressione dunque è costante e la

indichiamo con P1. Inizialmente l’acqua è a 0C.

3

Supponiamo di fornire calore: la temperatura dell’acqua aumenta senza che vi siano

passaggi di stato. Questa affermazione è verificata nel diagramma di stato dell’acqua.

Le curve rappresentano i valori di P e T per cui ci sono due fasi in equilibrio, mentre le

zone al di fuori di queste curve sono costituite da una sola fase. Per considerare il processo

di assorbimento di calore da parte dell’acqua tracciamo su questo diagramma la condizione

da cui si parte: la temperatura di 0C e la pressione P1>1 atm. In tali condizioni l’acqua è

allo stato liquido. Mentre si fornisce calore la pressione rimane costante, mentre aumenta la

T, cioè l’acqua assorbe calore sensibile, quantificato dall’Eq. 1.1. Lo stato liquido

dell’acqua persiste fino a che non si incontra la curva di equilibrio liquido/vapore. Questo

punto è definito da P1 e TS. Lo stato liquido dell’acqua esiste nell’intervallo di temperatura:

0°C T TS

A TS avviene il passaggio di stato liquido-vapore. La situazione nel nostro contenitore ora

deve essere schematizzata in un altro modo:

4

Il pistone, che continua ad esercitare la pressione P1, si alza perché si forma vapore

d’acqua che è in equilibrio termodinamico con l’acqua liquida. Questa situazione si ha,

appunto, per T=TS. In questo passaggio di stato il calore viene assorbito dall’acqua come

calore latente e questa situazione permane fino a che è presente acqua liquida nel sistema.

TS è la temperatura del vapore saturo. Si definisce vapore saturo il vapore che è in

equilibrio termodinamico con la fase liquida. Tecnicamente, questo vapore è definito

vapore saturo umido perché è in presenza di acqua liquida. Se si fornisce calore fino a che

tutta l’acqua liquida è passata allo stato di vapore, ma la T è ancora TS, la situazione sarà

ancora cambiata:

5

Nel contenitore sarà presente soltanto vapore. Se la temperatura è ancora TS, esso sarà

vapore saturo, cioè, le sue condizioni sono definite da P1 e TS, un punto che si trova ancora

sulla curva di equilibrio, solo che ora non c’è più acqua liquida. Questo è vapore saturo

secco.

Forniamo ancora calore. Il passaggio di stato è finito e il vapore saturo secco, assorbendo

calore, si riscalda. Si passa, nel diagramma di stato, nella zona costituita da solo vapore

(zona G). Il vapore non è più saturo, dato che non è in equilibrio con l’acqua liquida, ma è

vapore surriscaldato. Il volume aumenta; la pressione è sempre P1. Si ha una espansione

che è tanto maggiore quanto maggiore è l’aumento di temperatura. Il vapore a questo punto

obbedisce alla legge dei gas perfetti, anche se non rigorosamente, dato che si tratta di un

gas reale e non di un gas ideale. Il calore che viene assorbito dal vapore surriscaldato è

calore sensibile, in quanto il suo assorbimento comporta un aumento della temperatura del

vapore (Tsurr).

I vari tipi e quantità di calore che l’acqua ha assorbito durante tutto questo processo sono

riportati sui normali manuali di chimica-fisica, in tabelle del vapore d’acqua. I valori

riportati sono quelli del calore sensibile e del calore latente dell’acqua, e del calore

sensibile del vapore surriscaldato. Numericamente questi valori dipendono dalla pressione.

Che cambiano i valori del calore sensibile al variare di P si vede dal diagramma di stato. Ad

6

es., ad una P più bassa, la variazione di T da 0°C a TS è minore, oppure, se prendiamo una P

più alta questa variazione è maggiore.

Consideriamo ora i valori di calore sensibile e calore latente riportati nelle tabelle del

vapore. In queste tabelle è riportato il calore sensibile per unità di massa. Se m=1, l’Eq. 1.1

diventa:

h = CST

Per esprimere il contenuto di calore sensibile per unità di massa consideriamo che T varia

da 0°C a TS. Quindi:

h = CSTS

Poiché TS dipende direttamente dalla pressione (v. diagramma di stato), anche il valore di

h dipende dalla pressione. Nelle tabelle sono riportati valori di h relativi a diverse pressioni.

Nelle stesse tabelle sono anche riportati i valori di (calore latente specifico) relativi a

diverse pressioni. Le tabelle riportano anche il valore del contenuto termico dell’unità di

massa del vapore saturo secco (HS):

HS = h +

Questa equazione presuppone che tutta l’unità di massa di acqua sia passata allo stato di

vapore saturo e quindi sia diventata vapore saturo secco.

Viene riportato anche il contenuto termico del vapore surriscaldato:

Hsurr = h + + hsurr

hsurr = calore sensibile che il vapore ha assorbito durante il riscaldamento da TS fino a

Tsurr:

hsurr = CP (Tsurr – TS)

CP = calore specifico del vapore a pressione costante.

Utilizzo del vapore

Il vapore è introdotto negli scambiatori per fornire calore ad un altro fluido. Uno

scambiatore di calore consente lo scambio di calore fra due fluidi attraverso una parete

solida. Gli scambiatori di calore sono costruiti in modo da massimizzare la superficie di

questa parete e minimizzare il volume dello scambiatore. Se, per esempio, si usa un tubo

come scambiatore, questo sarà avvolto a serpentina. Nell’industria spesso si utilizza il

fascio tubiero: un contenitore al cui interno c’è un fascio di tubi paralleli collegati tra loro.

Nei tubi scorre un fluido, all’esterno dei tubi, quindi nel contenitore, ne scorre un altro e lo

7

scambio avviene attraverso la parete dei tubi. Essendoci tanti tubi, la superficie di scambio

è molto grande, mentre l’ingombro è relativamente piccolo (v. Rif. 1, p. 27). Nello

scambiatore si può introdurre acqua liquida a pressione atmosferica, come fluido che

fornisce il calore, se la temperatura a cui si vuole riscaldare l’altro fluido è molto minore di

100 °C. Nei casi più frequenti, però, si introduce il vapore. Sarà conveniente usare il vapore

per cui è massima la quantità di calore disponibile per unità di massa; quindi, se si deve

scegliere tra vapore saturo umido e vapore saturo secco, conviene usare il vapore saturo

secco, perché la parte preponderante nel contenuto termico del vapore saturo è costituita dal

calore latente, come si potrebbe vedere confrontando numericamente, nell’espressione di

HS, il valore di h e il valore di . Poiché solo il vapore, e non l’acqua, contiene il calore

latente, il vapore saturo secco, che non contiene acqua, contiene una quantità di calore per

unità di massa maggiore rispetto al vapore umido.

Si è visto che è più conveniente l’uso del vapore saturo secco rispetto al vapore saturo

umido. Si può dimostrare (ma non lo facciamo qui) che è più conveniente usare il vapore

saturo secco piuttosto che il vapore surriscaldato.

Dunque, nelle tubazioni di distribuzione del vapore scorre vapore saturo secco. Quando

questo vapore saturo secco cede calore si condensa e diventa vapore saturo umido che

quindi, ogni volta che avviene uno scambio di calore, deve essere separato dall’acqua

perché, essendo saturo umido, è meno efficiente negli scambi di calore. Per questo si usano

apposite trappole, che sono apparecchi che servono a separare il vapore dall’acqua liquida

(per la loro descrizione, v. Rif. 4, p. 158-160).

E’ importante che quando si usa il vapore saturo secco per riscaldare un sistema si usi la

temperatura minima possibile, che garantisca però lo scambio termico a una velocità

soddisfacente. Il calore fluisce infatti tanto più rapidamente attraverso la parete di uno

scambiatore quanto maggiore è la differenza di temperatura fra la sorgente del calore, che

in questo caso è il vapore, e il sistema che si vuole riscaldare. Tuttavia, se la temperatura

del vapore è molto elevata è difficile evitare lo scambio termico tra il vapore e l’ambiente

esterno quando questo vapore viene trasportato nelle tubazioni da un reparto ad un altro. E’

vero che le tubazioni sono coibentate (isolate termicamente), però una certa frazione di

calore viene perduta durante questa distribuzione e questa frazione è tanto più alta quanto

più alta è la temperatura del vapore. Quindi bisogna che questa temperatura sia abbastanza

elevata da garantire lo scambio in modo sufficientemente rapido con il sistema da

8

riscaldare, ma che sia la minima possibile per limitare la perdita di calore in fase di

distribuzione.

Un’altra ragione per cui il vapore saturo dovrebbe essere usato ad una temperatura più

bassa possibile è che il calore latente specifico dipende dalla pressione del vapore (e,

quindi, dalla temperatura, che è correlata direttamente con la pressione) ed è maggiore a P e

T più basse.

Il vapore inoltre non dovrebbe contenere aria. Supponiamo infatti che il vapore contenga

aria e consideriamo l’unità di massa di questa miscela aria-vapore. E’ solo il vapore che

scambia calore latente, mentre l’aria scambia calore sensibile. Quindi, se consideriamo

l’unità di massa del vapore puro, questo ha un calore latente per unità di massa che è uguale

a . Viceversa, se è presente una certa frazione di aria, la frazione di massa di vapore si

abbassa e si abbassa anche la quantità di calore latente per unità di massa di miscela

disponibile per lo scambio. Si deve anche considerare che la presenza dell’aria nel vapore

ne abbassa la temperatura, infatti:

P0 = PV + Paria

P0 = pressione totale della miscela aria-vapore;

PV = pressione parziale del vapore saturo;

Paria = pressione parziale dell’aria.

Se Paria=0 P0=PV, viceversa, se il vapore contiene aria, la pressione del vapore è

minore di P0 e anche la sua temperatura è più bassa di quando il vapore è puro, perché c’è

una dipendenza diretta tra la pressione del vapore saturo e la temperatura del vapore saturo:

se la pressione parziale del vapore saturo si abbassa per la presenza dell’aria, si abbassa

anche la sua temperatura. Inoltre, l’aria non ci deve essere perché quando avviene lo

scambio termico l’aria tende a disporsi tra il vapore e la parete dello scambiatore, quindi il

calore ceduto dal vapore deve attraversare una barriera d’aria prima di attraversare la parete

dello scambiatore e arrivare al sistema da riscaldare. Dato che l’aria ha una conducibilità

termica piuttosto bassa, essa fa da isolante e si oppone allo scambio di calore. Si deve

quindi evitare che ci sia aria nel vapore e se c’è, essa deve essere allontanata. Le valvole

che si usano allo scopo specifico di allontanare l’aria dal vapore sono descritte nel Rif. 4,

p.159, Fig. 12.8.

PRODUZIONE DEL FREDDO

9

Nell’industria farmaceutica per la produzione del freddo si usano gli impianti frigoriferi,

che sono basati sulla compressione di un fluido, detto fluido frigorigeno e sulla sua

successiva espansione. Quando questo fluido, che viene compresso e condensato a liquido,

viene fatto poi evaporare, nell’evaporazione esso assorbe calore latente, sottraendo calore al

sistema in contatto termico con esso. Questo è il principio su cui si basano gli impianti

frigoriferi, che sono descritti nei dettagli nel Rif. 1, p. 30-34.

10

CAPITOLO 2

FLUSSO DEL CALORE

Nell’industria il calore passa da un sistema, che in genere è un fluido, ad un altro sistema

fluido attraversando una parete, la parete dello scambiatore, che è una parete solida,

attraversata dal calore per conduzione. A noi interessa l’espressione della velocità con cui il

calore attraversa questa resistenza termica. Vogliamo trovare l’equazione che esprime la

velocità con cui il calore attraversa questa parete per conduzione. La attraversa per

conduzione perché la parete è solida, quindi l’attraversamento della parete avviene

attraverso trasmissione di energia cinetica tra le molecole che compongono la parete solida

in seguito agli urti tra di esse. Le molecole a temperatura più alta hanno energia cinetica

maggiore. Queste, urtando le molecole a temperatura più bassa, trasmettono loro energia

cinetica e in questo modo si propaga il calore per conduzione. Il trasporto di calore per

convezione invece prevede una miscelazione di masse più calde con masse più fredde,

mentre l’irraggiamento comporta il trasporto di energia attraverso onde elettromagnetiche.

Fig. 2.1

Impostiamo l’equazione differenziale che esprime la velocità di trasferimento del calore per

conduzione attraverso la parete.

Il calore si propaga da una zona a temperatura più alta ad un’altra a temperatura più

bassa. Supponiamo che sulla faccia della parete che è a contatto con il compartimento 1,

che è il fluido che cede calore, la temperatura sia maggiore che non sull’altra faccia della

parete che è a contatto con il fluido 2, che riceve il calore. Quindi: T1>T2. Poniamo x=0 in

11

corrispondenza della faccia 1, e x=L in corrispondenza della faccia 2. Se immaginiamo una

sezione verticale, parallela alle facce della parete, all’interno della parete, in corrispondenza

di un qualsiasi valore di x (0 x L), possiamo scrivere l’espressione della velocità

istantanea al tempo t del passaggio del calore attraverso questa sezione:

dQ

dT

Ak

dt

dx 0 x L, t

0 x L, t

Eq. 2.1

dT/dx = gradiente di temperatura attraverso la sezione

A = area della sezione attraversata

k = coefficiente di conducibilità termica del materiale di cui è costituita la parete.

L’Eq. 2.1, generale, va integrata per casi particolari, che sono quelli che ricorrono nella

pratica. Noi intanto poniamo che la capacità termica del mezzo 1 e la capacità termica del

mezzo 2 siano molto maggiori della capacità termica della parete. In queste condizioni, cioè

assumendo che la capacità termica della parete sia trascurabile, (e questo è il caso che si

verifica in pratica, dato che la parete è quella di un tubo che ha spessore limitato e

comunque, quando ci sono gli scambi termici tra un fluido 1 e un fluido 2 la capacità

termica del tubo è in genere effettivamente trascurabile rispetto a quella del fluido 1 e del

fluido 2), dopo un tempo abbastanza breve dall’inizio del contatto si verifica che il flusso

termico ad un certo tempo t è costante rispetto a x, per 0 x L:

dQ

dt costante rispetto a x, per 0 x L

t

Questo significa che il flusso termico per x=0, che rappresenta la velocità con cui il

calore entra nella parete, è uguale al flusso per x=L, che rappresenta la velocità con cui il

calore esce dalla parete:

dQ

dQ

dt

t , x o dt t , x L

In questa condizione che abbiamo posto, non c’è accumulo di calore nella parete, perché

la quantità di calore che vi entra nell’unità di tempo è uguale alla quantità di calore che ne

esce nell’unità di tempo. Quindi, il calore transita nella parete senza accumularsi in essa.

Questa situazione è possibile nella condizione detta, cioè, che la capacità termica della

parete sia trascurabile rispetto alla capacità termica del sistema 1 e del sistema 2. Se è vero

questo, questa velocità può essere definita come flusso di calore attraverso la parete, q(t).

12

Questa condizione, che si verifica dopo un tempo molto breve dall’inizio dello scambio

termico, comporta anche, secondo l’Eq. 2.1, che il gradiente di temperatura, dT/dx, ad un

certo tempo, t, che è lo stesso per cui si considera il flusso, sia costante rispetto a x per 0 x

L:

dQ

dQ

dT

= q(t) = costante rispetto a x per 0 x L

dt

dt t ,x L

dx t

t ,x o

Questo significa che si può tracciare sul diagramma in Fig. 2.1 la curva della temperatura

rispetto alla distanza attraverso la parete solida. Poiché il gradiente di temperatura è

costante attraverso tutta la parete, e poiché il gradiente non è altro che la pendenza della

curva T rispetto a x, se questa pendenza è costante attraverso tutta la parete, allora la curva

sarà una retta. Quindi nella condizione che stiamo considerando la temperatura decade

linearmente da T1 a T2.

Allora si può scrivere:

x L, t

T T

dT

T

2 1

dx

L

x x 0, t

0 x L, t

A questo punto possiamo scrivere l’equazione del flusso istantaneo di calore, ricavata

dall’Eq. 2.1 ponendo le condizioni sopra illustrate:

qt

Ak

T1 T2

L

Eq. 2.2

Nelle condizioni che ricorrono nei processi che noi consideriamo è applicabile l’Eq. 2.2,

cioè l’espressione del flusso termico istantaneo attraverso la parete solida.

Ci possono essere due casi che ci interessano:

1) T1 e T2 costanti nel tempo q = costante nel tempo.

Questo è uno STATO STAZIONARIO. Nella pratica, questa situazione si verifica

quando la temperatura nel sistema 1 e la temperatura nel sistema 2 non variano nel tempo

durante lo scambio di calore. Un caso pratico è quando avviene un passaggio di stato sia nel

compartimento 1 che nel compartimento 2. Per esempio, se la sorgente di calore è il vapore

saturo che ha una temperatura più alta del sistema 2, quando il vapore saturo cede calore

non cambia la sua temperatura, ma condensa a temperatura costante, quindi la temperatura

nel compartimento 1 rimane costante ed è quella del passaggio di stato vapore-acqua. Se il

compartimento 2 contiene acqua che bolle ad una temperatura più bassa di T1, il sistema 2

13

riceve calore senza cambiare la sua temperatura, ma semplicemente passando di stato.

Quindi questo è un caso di stato stazionario.

2) T1 e T2 variabili nel tempo q = q(t).

Questo è un caso di STATO QUASI-STAZIONARIO. Nello stato quasi-stazionario è

vero come nello stato stazionario che il gradiente di temperatura attraverso la parete è

costante, rispetto a x, però varia rispetto a t. In un tempo successivo, questo gradiente è

ancora costante rispetto ad x però è diverso rispetto al valore che aveva al tempo

precedente. Questa situazione si verifica se nel compartimento 1 c’è vapore saturo e nel

compartimento 2 c’è acqua che si riscalda, ad es., partendo dalla temperatura ambiente ed

arrivando alla temperatura di ebollizione (100°C), (vedi Fig. 2.2).

Fig. 2.2

Il gradiente di temperatura è costante attraverso la parete.

L’Eq. 2.2 è valida quando è definito il valore di A (area della sezione attraversata) e

presuppone che l’area della faccia della parete a contatto con il sistema 1 sia uguale all’area

della faccia della parete a contatto con il sistema 2. Questo è vero quando la parete è piana.

Però nell’industria gli scambiatori sono tubi. In un tubo, a rigore, l’area della faccia interna

è minore dell’area della faccia esterna. Però, se lo spessore del tubo è trascurabile rispetto

al raggio della sezione del tubo, la differenza tra l’area della faccia esterna e l’area della

faccia interna è trascurabile, per cui possiamo assimilare la parete del tubo, che è cilindrica,

ad una parete piana.

14

FLUSSO TERMICO ATTRAVERSO PARETI COMPOSTE

La situazione considerata fino ad ora non si verifica mai nell’industria perché è troppo

semplice, in quanto abbiamo considerato un’unica parete, quindi un’unica barriera termica,

attraversata per conduzione. Prima di vedere perché in pratica questa situazione non si

verifica mai, estendiamo la trattazione teorica al caso in cui ci sono diverse pareti adiacenti

una all’altra e vediamo come si esprime teoricamente il flusso termico in condizioni di stato

stazionario o quasi stazionario, quando le pareti attraversate costituiscono una serie.

Per fare questo utilizziamo l’analogia tra flusso di calore e flusso di carica elettrica.

Quando una corrente passa attraverso un conduttore fluisce carica attraverso il conduttore.

Il caso che è stato trattato è quello di un conduttore di calore, la parete solida, che è

attraversata, invece che dalla carica, dall’energia termica. L’Eq. 2.2, che esprime il flusso

termico istantaneo, la possiamo confrontare con la LEGGE DI OHM che esprime il flusso

della carica elettrica generato da una differenza di potenziale attraverso un conduttore:

i

V

R

Eq. 2.3

Nel caso del calore è la differenza di temperatura che genera il flusso termico, quindi

risulta chiara l’analogia tra l’Eq. 2.2 e l’Eq. 2.3. Sulla base di questa analogia, noi possiamo

definire la resistenza termica, RT:

RT

L

Ak

L’espressione di RT è analoga all’espressione della resistenza elettrica, R. Infatti la

resistenza elettrica di un conduttore è proporzionale alla lunghezza del conduttore e

inversamente proporzionale alla sezione del conduttore. Il coefficiente di proporzionalità è

detto resistività. Nel caso del flusso termico, la resistività è 1/k, cioè l’inverso della

conducibilità. Quindi c’è una analogia perfetta.

Per una serie di resistenze elettriche è noto che la resistenza totale, R, è:

R = Ri

dove Ri è la resistenza iesima.

Analogamente, se noi abbiamo delle pareti in serie che vengono attraversate dal calore,

ciascuna di queste pareti è una resistenza termica, quindi la resistenza termica totale è la

somma delle resistenze delle singole pareti. Ogni termine della somma può differire

dall’altro per L, perché lo spessore di ciascuna parete può essere diverso, e per k, perché le

15

pareti possono essere fatte di materiali diversi e quindi è diversa la conducibilità termica.

L’area A invece è la stessa perché le pareti sono in serie e l’area della sezione normale alla

direzione di propagazione del calore non cambia. Allora possiamo scrivere:

RT

1

Li/ki

A

Eq. 2.4

RT = resistenza termica totale

Facciamo un diagramma di T rispetto a x (v. Fig. 2.3) supponendo di avere 3 pareti in

serie, attraversate dal calore per conduzione. Numeriamo le resistenze termiche con I, II e

III, allora avremo che il sistema 1 è a sinistra della resistenza I con temperatura più alta e il

sistema 2 è a destra della resistenza III con temperatura più bassa. La temperatura

all’interfaccia tra il sistema 1 e la parete I sarà T1 e la temperatura all’interfaccia tra la

parete III e il sistema 2 sarà T2.

16

Fig. 2.3

In condizioni di stato stazionario o quasi-stazionario la velocità con cui il calore entra nel

sistema di pareti è uguale alla velocità con cui il calore ne esce. Allora è anche vero che la

velocità con cui il calore attraversa ciascuna parete è uguale. In tali condizioni, il gradiente

di temperatura attraverso ciascuna parete è costante, quindi, la caduta di temperatura è

lineare. Quindi possiamo scrivere:

q t A

ki

Ti

Li

ki = conducibilità termica di una qualsiasi di queste pareti (parete iesima);

Li = spessore della parete iesima;

Ti = differenza di temperatura tra le due facce della parete iesima.

Una tale espressione del flusso termico vale per una qualsiasi delle pareti. La pendenza

della retta che esprime T in funzione di x, T/L, è tanto maggiore quanto minore è il valore

di k. Questo perché q(t), e quindi anche il prodotto k (T / L) , è uguale per tutte le pareti.

Quindi per una parete dove k è più bassa la pendenza T/L deve essere più grande. Quanto

detto giustifica il diagramma della temperatura in funzione di x attraverso il sistema di

pareti, riportato in Fig. 2.3.

Non si può conoscere il valore di Ti ma si possono conoscere T1 e T2; quindi il flusso

termico deve essere scritto in funzione di T1 e T2:

qt

A

T1 T2

Li ki

Eq. 2.5

17

Il flusso termico attraverso resistenze termiche in serie, in condizioni di stato stazionario

o stato quasi-stazionario si esprime in modo perfettamente analogo alla legge di Ohm (Eq.

2.3), dove al posto della differenza di potenziale, V, c’è la differenza di temperatura T1-T2

e al posto della resistenza elettrica totale, R, c’è la somma delle resistenze termiche che il

calore incontra per passare dal sistema 1 al sistema 2, espressa dall’Eq. 2.4.

Tracciamo il profilo della temperatura rispetto a x attraverso le resistenze termiche I, II e

III, in condizioni di stato quasi-stazionario, analoghe a quelle della Fig. 2.2:

Fig. 2.4

18

FLUSSO DI CALORE DA UN FLUIDO A UN ALTRO FLUIDO

ATTRAVERSO UNA PARETE SOLIDA

Ora supponiamo che il calore passi da un fluido 1 a sinistra della parete ad un fluido 2 a

destra della parete.

Fig. 2.5

Se siamo in condizioni di stato stazionario o quasi-stazionario il gradiente di temperatura

attraverso la parete solida sarà costante (e quindi l’andamento di T sarà rettilineo, quasi

orizzontale, perché la conducibilità termica della parete è relativamente elevata). Nei fluidi

1 e 2 c’è una situazione analoga: c’è uno strato di fluido che si muove con flusso laminare,

adiacente alla parete solida. Lo spessore di ciascuno dei due strati a sinistra e a destra di tale

parete si può assumere uguale a L e L’, rispettivamente. In questi strati non c’è

miscelazione di fluido per cui essi vengono attraversati dal calore per conduzione, con un

gradiente di temperatura virtualmente costante. A sinistra dello strato L e a destra dello

strato L’ il flusso è turbolento, i fluidi 1 e 2 sono miscelati e la temperatura è uniforme

rispetto alla distanza (T1 e T2, rispettivamente).

19

La zona 2 può essere occupata da qualsiasi fluido che riceve calore dal fluido 1. Se la

velocità del fluido 2 aumenta, L' diminuisce. Se poi consideriamo che questo fluido è, per

esempio, un liquido che viene agitato, se si aumenta la velocità di agitazione L' diminuisce.

Quando si scrive l’espressione del flusso termico dal fluido 1 al fluido 2 si deve considerare

che il calore attraversa tre barriere in serie: lo strato di fluido 1 a flusso laminare, di

spessore L, la parete dello scambiatore, e lo strato del fluido 2 a flusso laminare, di spessore

L'. In generale, l’espressione di q(t) è data dall’Eq. 2.5.

20

CAPITOLO 3

PSICROMETRIA

La psicrometria, o igrometria, misura le proprietà dell’aria umida.

L’umidità dell’aria dell’ambiente è importantissima per i processi di essiccamento e di

rivestimento e per i locali in cui vengono manipolati i liofilizzati. Inoltre, i prodotti

farmaceutici, dopo la preparazione, si conservano in locali in cui l’aria deve avere umidità

controllata. Infatti, l’umidità influisce sulla stabilità dei principi attivi e sulle proprietà degli

eccipienti.

Ci sono diverse definizioni dell’umidità dell’aria:

H = umidità assoluta dell’aria =

mvapore g

maria Kg

H è la massa di vapore, espressa in grammi, contenuta nell’unità di massa di aria secca,

espressa in chilogrammi.

H(%) = umidità assoluta relativa =

H

H S T

100

HS = umidità assoluta dell’aria quando è satura di vapore ad una certa T.

L’umidità assoluta di saturazione dipende dalla temperatura: se la temperatura aumenta,

la massa di vapore che satura l’unità di massa d’aria è maggiore. Quindi HS, e quindi H(%)

è funzione della temperatura.

U.r. = umidità relativa =

Pvap

PS T

100

Pvap = pressione parziale del vapore;

PS(T) = pressione di vapore saturo alla temperatura T.

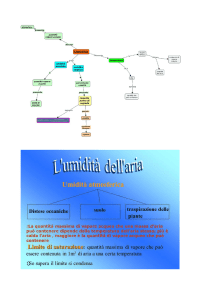

LA CARTA PSICROMETRICA (IGROMETRICA)

La carta psicrometrica è un diagramma di H rispetto a T che contiene curve, ciascuna

caratterizzata da un particolare valore di una proprietà del sistema aria-vapore. I punti di

ciascuna di queste curve corrispondono a valori di umidità assoluta e temperatura per i

quali quella certa proprietà del sistema aria-vapore ha lo stesso valore.

21

Una di queste proprietà che caratterizzano le curve che si trovano sulla carta

psicrometrica è l’umidità relativa (v. Fig. 3.1)

Fig. 3.1

Conoscendo H e T dell’aria, sulla carta è individuato un punto che permette di

apprezzare l’u.r. di tale aria. Viceversa, conoscendo l’u.r. e la temperatura, per mezzo della

carta si può risalire all’umidità assoluta.

Le curve sulla carta psicrometrica si trovano esclusivamente nella zona a destra della

curva di saturazione, cioè della curva relativa al 100% di umidità relativa. Il sistema ariavapore infatti esiste solo a destra della curva di saturazione. Per ogni punto sulla curva di

saturazione, l’umidità e la temperatura sono HS e TS, cioè l’aria è satura di vapore. Se ci

spostiamo a sinistra di tale curva, sia mantenendo uguale la temperatura e aumentando

l’umidità, sia mantenendo uguale l’umidità e diminuendo la temperatura, si va oltre la

saturazione ed il sistema non sarà più aria-vapore ma sarà aria-vapore-acqua.

Un’altra proprietà del sistema aria-vapore che si può conoscere tramite la carta

psicrometrica e che caratterizza altre curve è la temperatura di bulbo umido.

22

Il termometro a bulbo umido è un termometro il cui bulbo è mantenuto costantemente

bagnato. A tale scopo, il bulbo è ricoperto da una calza di materiale fibroso che pesca in un

serbatoio di acqua, mantenuto coperto in modo che l’acqua di questa riserva non evapori.

L’acqua per capillarità bagna la calza e qualunque sia la velocità di evaporazione

dell’acqua dalla calza, tale acqua viene immediatamente rimpiazzata dall’acqua della

riserva.

Immaginiamo di mettere vicino al termometro a bulbo umido un termometro a bulbo

secco. L’aria dell’ambiente in cui si trovano i due termometri ha umidità assoluta H e

temperatura T. H e T non vengono perturbate dall’evaporazione dell’acqua dal bulbo umido

perché l’aria è in grande eccesso rispetto al vapore proveniente dal bulbo umido.

L’aria all’interfaccia con il bulbo umido ha una umidità assoluta che indichiamo con HS,

perché tale aria è satura di vapore. La temperatura del bulbo umido la indichiamo con TS.

Perché TS assuma un valore costante è necessario un ventilatore che renda turbolento il

flusso dell’aria intorno al bulbo umido. Confrontiamo TS con T. TS sarà uguale a T solo se

l’aria dell’ambiente è satura di vapore, ovverosia se H è uguale a HS:

H = HS TS = T

Se invece, come capita generalmente, l’umidità dell’aria dell’ambiente è minore rispetto

alla saturazione avremo:

H < HS TS < T

Per spiegare questa disuguaglianza, supponiamo che, al tempo zero, sia: H<HS e TS=T.

Poiché l’umidità assoluta esprime la concentrazione del vapore nell’aria, la disuguaglianza

HS>H, vuol dire che tale concentrazione è maggiore all’interfaccia con il bulbo umido

rispetto all’aria dell’ambiente. Dunque ci sarà una diffusione del vapore dal bulbo umido

all’aria dell’ambiente. Si verificherà che la massa di vapore che diffonde dal bulbo umido

all’aria è immediatamente rimpiazzata da una uguale massa di vapore che si forma per

evaporazione dal bulbo umido:

dmdiff/dt=dmev/dt

La massa mev che si forma per evaporazione, per formarsi ha bisogno di assorbire calore

latente di evaporazione:

mev=Qlat/

Qlat = calore latente

= calore latente specifico

23

Poiché viene assorbito calore latente, si ha un raffreddamento dell’acqua del bulbo

umido. Si ha questo raffreddamento perché non c’è sorgente esterna di calore (al tempo

zero TS=T) allora il calore latente di evaporazione è assorbito a spese della energia interna

dell’acqua del bulbo umido. Quindi, se diminuisce l’energia interna di tale acqua,

diminuisce anche la temperatura TS rispetto a T. Nel momento in cui TS<T, l’aria intorno al

bulbo umido diventa una sorgente di calore perché la sua temperatura T è maggiore di TS,

per cui si ha che dal bulbo umido il vapore passa all’aria e dall’aria il calore passa al bulbo

umido:

Se l’aria è agitata e si ha un flusso turbolento intorno al bulbo umido si raggiunge uno

stato stazionario di questi processi dopo un tempo abbastanza breve. Allo stato stazionario

il calore latente di evaporazione è interamente fornito dall’aria:

dQlat /dt=q

dove q è il flusso di calore dall’aria al bulbo umido. In queste condizioni la temperatura

del bulbo rimane costante nel tempo (TS=cost) e questa temperatura viene definita

temperatura di bulbo umido.

CONDIZIONI DI STATO STAZIONARIO:

dmdiff

dt

dmev q

cost

dt

dmdiff /dt = velocità di diffusione del vapore dal b.u. all’aria

dmev /dt = velocità di evaporazione dell’acqua sul b.u.

q = velocità di trasferimento di calore dall’aria al b.u.

= calore latente specifico di evaporazione dell’acqua

Le condizioni di stato stazionario riguardano due processi: il trasferimento di massa e il

trasferimento di calore. Per descrivere il trasferimento di calore si usa il diagramma della

temperatura rispetto alla distanza.

24

Si tratta del caso in cui il calore passa da un fluido (aria) ad una parete (superficie del

b.u.). Nell’aria dell’ambiente la temperatura è uniforme perché il flusso è turbolento ad

opera del ventilatore. Adiacente alla superficie del bulbo umido c’è uno strato di aria a

flusso laminare di spessore L e attraverso questo strato si ha una caduta lineare di

temperatura, cioè il gradiente di temperatura è costante, il calore viene trasferito per

conduzione in condizioni di stato stazionario.

Il flusso termico q sarà (v. Eq. 2.2):

q AhT TS

h

Eq. 3.1

k

L

A = area del bulbo umido

h = coefficiente di trasferimento di calore

k = conducibilità termica dell’aria

Per il trasferimento di massa viene fatto un diagramma analogo dove al posto di T in

ordinata è riportata H, l’umidità assoluta.

25

La velocità con cui il vapore diffonde dalla superficie del bulbo umido all’aria è:

dmdiff

dt

AK H S H

Eq. 3.2

K = coefficiente di trasferimento di massa

HS = umidità assoluta all’interfaccia aria-bulbo umido

H = umidità assoluta dell’aria nella zona a flusso turbolento

K

D

L

D = coefficiente di diffusione del vapore nell’aria

Allora le condizioni di stato stazionario possono essere descritte dalla seguente

equazione:

h

T TS K H S H

Eq. 3.3

Questa equazione può essere riarrangiata ricavando H in funzione di T:

H HS

h

h

TS

T

K

K

Eq. 3.4

Analizziamo il rapporto h/K: h e K variano se cambia la velocità del ventilatore perché

questa velocità determina lo spessore del film di aria a flusso laminare adiacente alla

superficie del bulbo umido, ma il loro rapporto non varia:

h

k

K D

k = conducibilità termica dell’aria

Eq. 3.5

26

D = coefficiente di diffusione del vapore nell’aria

k e D non dipendono dalla velocità del ventilatore, quindi dalle Eq. 3.4 e 3.5 risulta che,

per determinati valori di umidità e temperatura dell’aria, la TS è indipendente dalla velocità

del ventilatore. k, D e dipendono dalla temperatura, quindi il rapporto h/K a rigore non è

costante, ma se si considerano gli intervalli di temperatura che ci interessano, che

caratterizzano le condizioni dell’aria nei processi industriali, tale rapporto può essere

considerato, in prima approssimazione, indipendente dalla temperatura. Quindi, l’Eq. 3.4 è

l’equazione di una retta “virtuale” nelle variabili H e T, cioè, quelle della carta

psicrometrica. In effetti, sulla carta psicrometrica si trovano le cosiddette linee di bulbo

umido, cioè rette virtuali parallele, descritte dall’Eq. 3.4, aventi pendenza -h/K, differenti

tra loro per le coppie HS e TS, ciascuna delle quali individua un punto sulla curva di

saturazione da cui ha origine la linea di bulbo umido (v. Fig. 3.2):

27

Fig. 3.2

Fig. 3.3

28

I valori da cui tali linee hanno origine sono distanziati da intervalli uguali (di 1, o di 5).

Le linee di bulbo umido servono per determinare l’umidità dell’aria, avendo a

disposizione un termometro a bulbo umido. Infatti con il termometro a bulbo umido

misuriamo TS, che individua sulla curva di saturazione della carta psicrometrica un punto

corrispondente a una linea di bulbo umido (v. Fig. 3.3). Siccome queste linee sono riportate

a distanze scalari non è detto che TS coincida esattamente con una linea di bulbo umido

riportata sulla carta, ma si può interpolare tra queste linee dato che sono parallele e vicine

tra loro. Per trovare Ha dell’aria che stiamo esaminando basta cercare sulla linea di b.u. il

punto corrispondente alla temperatura dell’aria, Ta. A questo punto, conoscendo Ha e Ta si

può trovare l’u.r. (v. Fig. 3.3). Questo è un primo esempio di utilizzo pratico della carta

psicrometrica.

Stiamo considerando le proprietà del sistema aria-vapore che caratterizzano le curve

riportate sulla carta psicrometrica. Abbiamo visto che una proprietà è l’umidità relativa,

un’altra è la temperatura di bulbo umido; infatti la caratteristica comune dei punti che si

trovano su una linea di bulbo umido è la temperatura di bulbo umido. Se prendiamo dei

punti su una di queste linee ciascuno di questi punti corrisponde ad una coppia H,T e

identifica le condizioni dell’aria. Per le condizioni corrispondenti ai punti di una stessa

linea la temperatura di bulbo umido è la stessa.

Un’altra proprietà del sistema aria-vapore è l’entalpia per unità di massa di aria.

Esistono, sulla carta psicrometrica, curve i cui punti corrispondono a condizioni dell’aria, H

e T, per le quali l’entalpia dell’unità di massa di aria con associato vapore è la stessa.

Queste linee si chiamano linee isoentalpiche. Al variare di H e T lungo queste linee si ha:

Ent (aria+vapore)/maria = cost

Variazioni di H e T a parità di entalpia si verificano nel processo di saturazione

adiabatica dell’aria. Perché l’entalpia sia costante dobbiamo assumere che non ci siano

scambi di calore con l’esterno; dobbiamo assumere un processo adiabatico. Nel corso del

processo H e T cambiano, ma devono cambiare senza che il sistema aria-vapore scambi

calore con l’esterno. Questo è un processo in cui l’aria si satura di vapore in condizioni

adiabatiche. Se l’aria si satura di vapore, cambia la sua umidità assoluta. Se questo avviene

in condizioni adiabatiche, cambia anche la sua temperatura perché se vogliamo che l’aria

acquisti vapore occorre che ci sia acqua che evapora e affinché l’acqua evapori occorre

29

fornire calore latente. In condizioni adiabatiche il calore latente può essere fornito solo

dall’aria. L’aria cede calore sensibile all’acqua e si raffredda, l’acqua lo assorbe come

calore latente ed evapora, il vapore va nell’aria. Questo è un processo in cui l’aria si satura

di vapore in condizioni adiabatiche. Il contenuto termico dell’unità di massa di aria rimane

costante perché il calore sensibile che essa cede all’acqua lo riacquista come vapore, che

trasporta una quantità di calore latente uguale al calore sensibile ceduto dall’aria. Per

ricavare l’equazione delle linee isoentalpiche devono essere uguagliati il calore sensibile

ceduto dall’unità di massa d’aria e il calore latente acquistato dalla massa di acqua, mev,

fatta evaporare dalla massa unitaria di aria. Supponendo che il processo arrivi alla

saturazione dell’aria, si ha:

CP T TS mev

Dalla definizione di H, si ha:

mev H S H

Dunque:

CP T TS H S H

Eq. 3.6

CP

Eq. 3.7

Cioè:

H HS

TS

CP

T

Cp/, per intervalli di temperatura non troppo grandi, è virtualmente costante. Per il

sistema aria-vapore d’acqua, si riscontra la seguente uguaglianza virtuale:

CP

h

K

Quindi le linee isoentalpiche, dette anche linee di saturazione adiabatica, si

sovrappongono, sulla carta psicrometrica, alle linee di bulbo umido (cfr. Eqq. 3.7 e 3.4) e

non c’è distinzione tra esse se non per il significato fisico.

30

Un’altra informazione che serve per il controllo dei processi farmaceutici è il volume umido

(VU) dell’aria. Esso è il volume dell’aria umida per unità di massa di aria secca:

VU

Variaumida

maria

Questa informazione può essere ricavata dalla carta psicrometrica.

Fig. 3.4

Come appare in Fig. 3.4, sul diagramma H,T è riportato, sovrapposto, il diagramma del

volume specifico, V, (volume per unità di massa di aria secca espresso in m3/Kg) rispetto

alla temperatura. Il diagramma riporta la curva del volume umido dell’aria satura; questa

curva è indicata con VS, dove con VS si intende il volume umido dell’aria satura. E’ riportata

inoltre una retta, indicata con Va, che descrive la variazione di Va, volume specifico

dell’aria secca, rispetto a T. Questa variazione è lineare perché l’aria a P=1atm segue la

legge dei gas perfetti.

Supponiamo di avere nel diagramma H,T un punto A, caratterizzato da HA e TA, e di voler

conoscere VU in tali condizioni dell’aria. Troviamo, tramite le curve VS,T e Va,T i rispettivi

valori VS,A e Va,A relativi alla temperatura TA. C’è una correlazione tra il volume umido che

si vuole calcolare e questi due volumi specifici:

VU VS ,A Va ,A H r ,A Va ,A

dove:

Eq. 3.10

31

H r ,A

HA

H S ,A

Questa correlazione si ricava facilmente dalla legge dei gas perfetti:

VS

nS na RT

maria

Va

VU

P

na RT

maria P

nU na RT

maria

VU Va nu

H

Hr

VS Va nS H S

P

Eq. 3.11

Dall’Eq.3.11 si passa facilmente all’Eq. 3.10.

A questo punto siamo in grado di trovare sulla carta psicrometrica il volume umido

dell’aria che ha le condizioni rappresentate da qualsiasi punto che si trova sul diagramma

H,T usando le due curve VS,T e Va,T. Con l’Eq. 3.10 troveremo un VU compreso tra i due

valori VS e Va che stanno su queste due curve.

L’aspetto di diverse carte psicrometriche si può vedere nelle Figg. 2-1A e 2-1B, Rif. 2, p.

24-25 e nella Fig. 11, Rif. 5, p. 247. Sulla carta psicrometrica rappresentata nella Fig. 11,

Rif. 5, p. 247 il valore del volume umido si legge direttamente su linee di volume umido, i

punti di ciascuna delle quali corrispondono a coppie H,T per le quali VU è uguale.

32

CAPITOLO 4

ESSICCAMENTO DEI SOLIDI PARTICELLARI

Un solido particellare è, ad es., una polvere o un granulato. Nel processo di essiccamento

viene rimossa l’acqua dal materiale umido. Una polvere può essere umida perché, per

esempio, è stata macinata a umido. Un granulato è umido se è stato preparato con il metodo

di granulazione a umido. Si fa l’essiccamento perché la polvere, così come il granulato, per

essere ulteriormente manipolati devono avere un basso contenuto di umidità, perché, per

esempio, le polveri eccessivamente umide sono scarsamente scorrevoli. Inoltre troppa

acqua nel materiale diminuisce la stabilità chimica, e può verificarsi, per esempio, idrolisi.

Un particolare processo di essiccamento è quello che si ha nel rivestimento delle compresse

o dei granulati; nel processo di confettatura, per esempio, è coinvolta una operazione di

essiccamento: il rivestimento viene applicato a umido e poi, durante il rivestimento il

solvente viene fatto evaporare.

L’acqua di impregnazione può essere in differenti stati:

1) ACQUA LIBERA: costituisce una fase distinta dalla fase solida e quest’acqua libera

può essere pura ma più spesso contiene dei soluti perché essendo quest’acqua a contatto

con dei solidi, in parte scioglie tali sostanze, quindi, più spesso quest’acqua libera in realtà

è una soluzione.

2) ACQUA ADSORBITA SULLA SUPERFICIE DEL SOLIDO: le molecole d’acqua

sono stabilmente legate da forze di adesione alla superficie del materiale solido. Questo

significa che le forze di adesione sono più intense di quelle di coesione dell’acqua.

3) ACQUA DI CRISTALLIZZAZIONE: se la sostanza solida forma dei cristalli idrati,

l’acqua occupa delle posizioni precise all’interno del reticolo cristallino. Per le sostanze

amorfe, solide, l’acqua può essere inglobata all’interno in soluzione solida.

L’energia per unità di massa di acqua libera per allontanare l’acqua libera è il calore

latente specifico di evaporazione.

Poichè le forze di adesione con cui l’acqua è adsorbita sul materiale solido sono maggiori

delle forze di coesione dell’acqua, l’energia per unità di massa per desorbire l’acqua

(allontanare l’acqua adsorbita) è maggiore del calore latente specifico.

33

Per quanto riguarda l’acqua di cristallizzazione, l’energia per allontanarla dipende

dall’energia del reticolo cristallino.

L’energia è fornita da una sorgente di calore, e il calore è trasferito dalla sorgente al

materiale con tre meccanismi diversi: conduzione, convezione e irraggiamento. A rigore, in

ciascun processo di essiccamento questi tre meccanismi coesistono anche se ne prevale

uno, a seconda della sorgente.

L’essiccamento non consiste solo nel trasferimento di calore dalla sorgente al materiale

ma anche nel trasferimento di massa, cioè, una volta che si è formato vapore per

evaporazione dell’acqua di impregnazione, ci deve essere un sistema per allontanare

rapidamente il vapore che si sviluppa dal materiale umido. Ci sono due metodi per farlo: 1)

mediante un flusso di aria, oppure 2) mediante il vuoto.

Nell’essiccamento ci sono diversi modi di disporre il letto del materiale (l’insieme delle

particelle solide). L’essiccamento può essere fatto:

- A LETTO FISSO o STATICO: le particelle solide rimangono in posizioni relative

fisse.

- A LETTO MOBILE: le posizioni relative delle particelle variano nel tempo perché il

letto può essere rimescolato o ci può essere scorrimento.

- A LETTO FLUIDO: le particelle sono separate le une dalle altre perché sono sospese in

una corrente di gas e formano un sistema che ha le caratteristiche fisiche macroscopiche di

un liquido.

- SISTEMI PNEUMATICI: le particelle sono convogliate in una corrente di gas.

ESSICCAMENTO A LETTO FISSO (STATICO)

Consideriamo uno strato di materiale umido. Nel corso del suo essiccamento esso passa

attraverso i seguenti stati:

34

FASI DELL’ESSICCAMENTO A LETTO FISSO (STATICO)

1) STATO CAPILLARE:

gli spazi interparticellari sono completamente riempiti dall’acqua

(capillari). Man mano che l’acqua evapora dalla superficie, essa

viene immediatamente rimpiazzata dall’acqua che migra dall’interno

dello strato alla superficie per capillarità: la superficie è

costantemente bagnata. Con il procedere dell’essiccamento, il

volume degli spazi interparticellari diminuisce, il grado di

impaccamento delle particelle aumenta, il letto del materiale si

contrae. Lo stato capillare esiste finché le particelle non hanno

raggiunto il massimo grado di impaccamento: a questo punto il

volume degli spazi interparticellari non può più diminuire, dunque,

con il procedere dell’essiccamento tali spazi cominciano a svuotarsi.

2) STATO FUNICOLARE:

gli spazi interparticellari non sono più completamente riempiti

dall’acqua. La superficie delle particelle all’interno del letto è

rivestita da un film d’acqua, il cui spessore diminuisce

progressivamente. La velocità di migrazione dell’acqua dall’interno

alla superficie del letto è molto più bassa che nello strato capillare e

diminuisce al diminuire dello spessore del film di acqua. Poiché tale

migrazione è più lenta dell’evaporazione dalla superficie del letto,

tale superficie è secca. Gli eventuali soluti migrano con l’acqua e

seccano sulla superficie del letto.

3) STATO PENDOLARE:

l’acqua libera è raccolta solo nei punti di contatto tra le particelle e

non migra affatto. L’evaporazione avviene dall’interno del letto e il

vapore diffonde verso la superficie di esso attraverso gli spazi

interparticellari.

4) Alla fine dello stato pendolare è stata allontanata tutta l’acqua

libera. Rimane l’acqua adsorbita e, eventualmente, l’acqua di

cristallizzazione, se il solido è una forma idrata, o l’acqua inglobata

nel solido, se questo è amorfo.

35

Ora consideriamo la velocità di essiccamento dello strato. La velocità di essiccamento

sarà diversa a seconda che il materiale si trovi nello stato capillare, funicolare o pendolare.

Stato stazionario o quasi-stazionario

Nello stato capillare la superficie evaporante è costantemente bagnata. Una sorgente

fornisce calore il quale arriva alla superficie evaporante. Non appena la sorgente inizia a

cedere calore al letto di materiale umido parte del calore acquistato dal materiale nell’unità

di tempo è calore sensibile che riscalda il materiale, una parte del calore assorbito dal

materiale è calore latente di evaporazione che fa evaporare l’acqua alla superficie del letto.

Man mano che il materiale si riscalda l’evaporazione diviene più rapida e quindi, se la

velocità di trasferimento di calore è costante, aumenta la frazione di calore assorbita dal

materiale come calore latente rispetto al calore sensibile. Quindi il materiale evapora

sempre più rapidamente e si riscalda sempre di meno. Dopo un tempo relativamente breve

dall’inizio del riscaldamento, il calore acquistato dal materiale nell’unità di tempo è al

100% calore latente di evaporazione, la temperatura del materiale rimane costante e la

velocità con cui si forma vapore sulla superficie è uguale alla velocità con cui questo

vapore si allontana dalla superficie. Dopo breve tempo, cioè, si raggiunge uno stato

stazionario, o quasi-stazionario, descritto da queste equazioni:

dmdiff

dt

dmev 1 d cal.latente 1

qt

dt

dt

dmdiff /dt = velocità di allontanamento del vapore dalla superficie

dmev /dt = velocità di evaporazione

d[cal.latente]/dt = velocità di assorbimento del calore latente

= calore latente specifico

q(t) = velocità di trasferimento di calore, che può essere variabile nel tempo, dalla

sorgente alla superficie evaporante

Nello stato stazionario o quasi-stazionario queste uguaglianze sono vere in qualsiasi

istante, però nello stato stazionario queste velocità rimangono costanti nel tempo mentre

nello stato quasi-stazionario cambiano nel tempo, però cambiano tutte insieme perché ad

ogni istante queste uguaglianze rimangono rispettate. E’ chiaro che il raggiungimento dello

stato stazionario o quasi-stazionario è reso possibile dal fatto che la superficie evaporante è

36

costantemente bagnata e quindi queste condizioni sono vere solo nello stato capillare.

L’espressione più utile della velocità di essiccamento, VE(t), è la seguente:

V E t

1

qt

dmdiff

dt

Eq. 4.1

Il flusso termico quantifica il processo di trasferimento di calore, la velocità di diffusione

quantifica il processo di trasferimento di massa.

Se esplicitiamo i due membri dell’Eq. 4.1 in funzione delle grandezze fisiche del sistema,

abbiamo una espressione della velocità di essiccamento in funzione delle variabili

dell’impianto. L’Eq. 4.1 verrà esplicitata nei vari casi, a seconda di come viene trasferito il

calore e allontanato il vapore. In tutti i casi l’Eq. 4.1 si applica solo nella parte

dell’essiccamento in cui il materiale è nello stato capillare.

Calore fornito per convezione

Quando il calore viene fornito per convezione c’è un flusso di aria calda che scorre sulla

superficie del letto di materiale. Il sistema può essere schematizzato così:

Supponiamo che questo letto sia nello stato capillare. Sulla sua superficie scorre aria che

ha una certa temperatura T ed una certa umidità assoluta H, entrambe mantenute costanti.

Naturalmente si raggiunge lo stato stazionario o quasi-stazionario e alla superficie

evaporante avremo una umidità assoluta HS (perché l’aria a contatto con la superficie

evaporante è satura di vapore) e una temperatura TS. Questa è una condizione esattamente

uguale a quella del termometro a bulbo umido. Quindi, combinando le Eq. 3.1, 3.2 e 4.1, si

ha:

VE

1

AhT TS AK H S H

Eq. 4.2

VE non è funzione del tempo perché T e H dell’aria sono mantenute costanti. Se

prendessimo un termometro a bulbo umido e lo immergessimo nella corrente d’aria,

dovremmo in teoria trovare una temperatura uguale a TS.

37

Calore fornito per conduzione

Nel caso della conduzione la sorgente di calore è una piastra riscaldata che è il supporto

del vassoio, mantenuta a temperatura costante, TP.

Il calore si trasferisce dalla piastra alla superficie evaporante, attraversando lo spessore,

L, dello strato di materiale. Sappiamo che, in condizioni di stato stazionario o quasistazionario, il flusso termico è dato da:

k

qt A (TP TS )

L

Eq. 4.3

dove TS = temperatura della superficie evaporante (v. Eq. 2.2).

Per quanto riguarda l’allontanamento del vapore che si forma ci sono due possibilità:

1) utilizzare una corrente d’aria per trasportare via il vapore, utilizzando aria non

riscaldata;

2) utilizzare il vuoto, cioè fare in modo che il vapore si allontani dalla superficie

evaporante perché, essendo l’ambiente vuoto, il vapore diffonde rapidamente.

Caso dell’aria:

Sappiamo che, in condizioni di stato stazionario o quasi-stazionario, è valida l’Eq. 3.2.

Combinando le Eqq. 3.2, 4.3 e 4.1 si ha:

VE t

Ak

TP TS AK H S H

L

Eq. 4.4

dove HS è l’umidità assoluta dell’aria alla superficie evaporante.

Caso del vuoto:

In questo caso l’Eq. 4.1 si esplicita nel modo seguente:

VE t

Ak

TP TS PS P

L

Ri

Eq. 4.5

PS = pressione del vapore saturo alla superficie evaporante

P = pressione del vapore all’uscita dall’impianto

38

Ri = sommatoria delle resistenze diffusive costituite da strozzature che il vapore

attraversa nel percorso dalla superficie evaporante all’uscita dall’impianto.

La VE è funzione del tempo perché questo è uno stato quasi-stazionario. Infatti man mano

che l’acqua si allontana dal materiale k diminuisce. I materiali sottoposti a essiccamento

sono solitamente organici, con k piccola, che viene aumentata dalla presenza dell’acqua;

quindi, se l’acqua evapora, k diminuisce.

Poiché VE(t) diminuisce nel tempo diminuiscono, al secondo membro dell’Eq. 4.4 (o

4.5), anche HS (o PS) e quindi anche TS, che è correlata direttamente con HS (o PS).

Per allontanare il vapore, si è detto, può essere usata una pompa da vuoto.

Preferibilmente, quando si fa il vuoto si può usare, oltre alla pompa da vuoto, anche un

condensatore perché la pompa da vuoto serve per allontanare l’aria, mentre il condensatore

serve per allontanare il vapore, condensandolo ad acqua. In tal caso P è la pressione del

vapore sulla superficie del condensatore. In generale P è la pressione del vapore nel punto

in cui si considera che il vapore sia uscito dal sistema di essiccamento.

L’aria a contatto con la superficie evaporante ha come condizioni TS e HS. L’aria lontana

dalla superficie evaporante avrà una temperatura minore di TS, in quanto abbiamo visto che

l’aria è usata non per fornire calore, ma per allontanare il vapore. L’umidità assoluta di

questa aria sarà più bassa di HS dato che deve trascinare via il vapore. Se TS e HS sono

troppo elevati, la velocità con cui il vapore si sviluppa e va nell’aria potrebbe portare l’aria

a superare il suo punto di saturazione (punto di rugiada) e il vapore che si libera dalla

superficie evaporante ricondenserebbe nell’aria. Il vapore non deve ricondensare perché

l’acqua potrebbe andare a depositarsi indebitamente su qualche parte dell’impianto. Se si

usa il vuoto, invece dell’aria, il discorso vale per le pareti della camera o le superfici

dell’impianto con cui il vapore che si sviluppa viene a contatto, sulle quali il vapore

potrebbe ricondensare. Quindi, quello che non si deve fare è riscaldare troppo il materiale.

39

Calore fornito per irraggiamento

C’è una sorgente di energia che irradia raggi IR. Anche in questo caso la temperatura

della sorgente è costante e la indichiamo con K perché nell’equazione della velocità di

trasferimento di calore la temperatura si esprime in gradi Kelvin. Sulla superficie

evaporante avremo una temperatura KS, e una umidità HS, se usiamo l’aria per trascinare

via il vapore, o una pressione PS, se il vapore viene allontanato con il vuoto.

In questo caso la velocità di trasferimento di calore per irraggiamento si esprime

mediante la legge di Stefan-Boltzmann:

q Ae K 4 K S4

= costante di Stefan-Boltzmann

e = coefficiente di emissione o emissività. E’ un coefficiente che varia tra 0 e 1 e

rappresenta la proprietà che ha la superficie di emettere energia radiante, confrontata con

quella di un corpo di riferimento in cui la proprietà di emettere energia radiante è massima.

La proprietà di emettere energia radiante nell’unità di tempo da parte della superficie di un

corpo è uguale alla proprietà che la superficie ha di assorbire energia radiante nell’unità di

tempo. La superficie ideale, ovverosia quella che emette la massima energia radiante

nell’unità di tempo e dunque assorbe totalmente l’energia radiante nell’unità di tempo, è il

corpo nero, che assorbe il 100% dell’energia radiante che incide sulla sua superficie. E’ un

ideale assorbitore e dunque anche un ideale emissore di energia radiante. Evidentemente,

allora, sia la sorgente di energia radiante che la superficie evaporante del materiale

emettono e assorbono energia radiante nell’unità di tempo. La velocità con cui la superficie

evaporante assorbe calore è data dalla differenza tra la velocità con cui questa superficie

assorbe energia radiante meno la velocità con cui questa superficie la emette. Questa

differenza dà la quantità di calore assorbita dalla superficie nell’unità di tempo.

40

Queste velocità di emissione o di assorbimento di energia radiante, secondo la legge di

Stefan-Boltzmann, sono proporzionali alla quarta potenza della temperatura assoluta.

Anche negli essiccatori in cui il calore viene fornito per irraggiamento il trasferimento di

massa (allontanamento del vapore) viene realizzato mediante 1) una corrente di aria, o 2) il

vuoto.

Applicando l’Eq. 4.1 al caso presente, si ha:

Caso dell’aria:

VE

Ae

K

4

K S4 AK H S H

Caso del vuoto:

VE

Ae

K

4

K S4

PS P

Ri

Qui lo stato è stazionario perché le grandezze che compaiono nell’equazione, quando lo

stato è capillare, non cambiano in modo significativo nel tempo e quindi la velocità di

essiccamento, VE, è costante.

Andamento della velocità di essiccamento in funzione del contenuto di

umidità del materiale

Se lo stato è capillare e siamo in condizioni di stato stazionario, VE non varia; però

bisogna tenere presente che, finito lo stato capillare, il materiale è ancora umido e quindi ci

sono delle fasi successive allo stato capillare, che sono lo stato funicolare e lo stato

pendolare, in cui l’acqua è ancora presente e la velocità di essiccamento non è più espressa

dalle equazioni viste fino ad ora.

Riportiamo in diagramma VE in funzione del peso del materiale in eccesso rispetto al

peso di equilibrio, Wecc(%). Spieghiamo il significato di Wecc(%). Quando l’essiccamento è

finito, il contenuto di umidità nel materiale non può essere zero perché alla fine

dell’essiccamento il materiale raggiunge l’equilibrio con l’ambiente in cui esso si trova;

quindi, l’umidità che è presente nel materiale alla fine dell’essiccamento è in equilibrio

termodinamico con l’umidità dell’ambiente che circonda il materiale, che spesso è aria.

Perché alla fine dell’essiccamento il materiale avesse umidità zero occorrerebbe che l’aria

dell’ambiente circostante avesse umidità zero. Questa proprietà si potrebbe realizzare, ma

non viene realizzata nella maggior parte dei casi, perché la condizione per cui l’aria ha

41

umidità zero è che la temperatura sia superiore ai 100°C. Raramente, nei sistemi usuali di

essiccamento di materiali farmaceutici, si fa equilibrare il materiale con un aria che ha una

temperatura di 100°C. Se si usa il vuoto, per avere umidità zero occorrerebbe che il vuoto

fosse estremamente spinto e anche questo è raro. Questo significa che, alla fine

dell’essiccamento, il materiale si mette in equilibrio termodinamico con l’ambiente

circostante che ha una umidità maggiore di zero e dunque, anche l’umidità del materiale in

equilibrio è maggiore di zero, cioè, acqua residua è contenuta nel materiale quando

l’essiccamento è finito. All’equilibrio termodinamico, l’attività termodinamica dell’acqua

nell’ambiente è uguale all’attività termodinamica dell’acqua nel materiale. L’attività

termodinamica dell’acqua nell’ambiente è espressa dall’umidità relativa, che è il rapporto

tra la pressione parziale del vapore e la pressione di saturazione del vapore a quella

temperatura (P/PS). Quindi il contenuto di umidità residua del materiale dipende

dall’umidità relativa dell’ambiente.

Il peso del materiale in eccesso rispetto al peso di equilibrio si esprime nel modo

seguente:

Wecc %

W t Weq

Weq

100

W(t) = peso del materiale al tempo t del processo di essiccamento

Weq = peso del materiale all’equilibrio (processo di essiccamento terminato)

W(t)-Weq dà il peso dell’acqua in eccesso rispetto all’acqua contenuta all’equilibrio. E’

chiaro che quando siamo all’equilibrio il numeratore diviene 0 e l’acqua in eccesso è 0.

Ora vediamo come varia VE in funzione di Wecc(%) nei casi in cui il calore si trasferisce

per convezione o per irraggiamento:

42

Fig. 4.1

Le condizioni iniziali corrispondono al punto A, maggiore di zero. Poi si ha un rapido

riscaldamento (A-B), prima di raggiungere lo stato stazionario. Al punto B si raggiunge lo

stato stazionario, dove la velocità di essiccamento diviene costante, che dura fino a che

esiste lo stato capillare.

Finito lo stato capillare, finisce lo stato stazionario. Si passa allo stato funicolare. Nello

stato funicolare la velocità di essiccamento non è più descritta dalle equazioni viste

precedentemente, che si riferiscono solo ed esclusivamente allo stato capillare. La velocità

di essiccamento è determinata, nello stato funicolare, dalla velocità di migrazione

dell'acqua dall’interno del letto alla sua superficie, che ora è secca perché l’acqua evapora

completamente non appena raggiunge la superficie. Dunque, la velocità di essiccamento

diminuisce con il procedere dell’essiccamento perché con il diminuire del contenuto

d’acqua del materiale, cioè man mano che Wecc diminuisce, diminuisce anche la velocità di

migrazione dell’acqua verso la superficie evaporante. Quindi al punto C, quando è finito lo

stato capillare, inizia una diminuzione lineare della velocità di essiccamento.

Successivamente la velocità di essiccamento diminuisce ancora perché, quando dallo

stato funicolare si passa allo stato pendolare e l’acqua non migra più, l’evaporazione non si

ha più alla superficie dello strato ma si ha dall’interno del letto di materiale perché qui ci

43

sono goccioline di acqua che si trovano nei punti di contatto delle particelle di materiale. La

velocità di essiccamento è sempre più bassa perché le dimensioni di queste goccioline

diminuiscono. Questa caduta di VE da D fino a zero non è lineare. A volte, a seconda del

tipo di materiale, si può andare da C a zero in modo curvilineo, senza avere il tratto lineare

C-D.

Siamo certi che lo stato stazionario corrisponde allo stato capillare, e siamo anche certi

che l’inizio del tratto C-D corrisponde allo stato funicolare; successivamente però non c’è

una transizione netta dalla caduta lineare alla caduta curvilinea di VE. Il grafico in Fig. 4.1 è

una schematizzazione, infatti nella transizione da uno stato al successivo non ci sono mai,

nella pratica, discontinuità nette.

Sicuramente verso la fine dell’essiccamento l’acqua libera è stata allontanata. Infatti,

l’umidità relativa dell’ambiente in cui si trova il materiale è più bassa del 100%, quindi la

pressione del vapore nell’ambiente che circonda il materiale è minore della pressione di

vapore saturo. Se l’umidità relativa è inferiore al 100%, poiché l’acqua residua nel

materiale è in equilibrio con un ambiente che ha umidità relativa inferiore alla saturazione,

è chiaro che tale acqua non può essere acqua libera. Quindi, quando il materiale si equilibra

con l’ambiente l’acqua residua nel materiale è acqua legata: può essere acqua adsorbita,

acqua di cristallizzazione, acqua in soluzione solida nel materiale se il materiale è amorfo.

Confrontiamo ora il grafico VE vs. Wecc(%) (Fig. 4.1) con il grafico TS vs. Wecc(%) (Fig.

4.2):

44

Fig. 4.2

Nel secondo diagramma, con TS si intende la temperatura alla superficie del materiale. Si

prende come punto di riferimento la superficie del materiale perché qui avviene la maggior

parte dell’evaporazione, però, siccome lo strato di materiale è sottile, la temperatura della

superficie del materiale non è sostanzialmente diversa dalla temperatura media del

materiale. Inizialmente il materiale è freddo (A), poi si ha un riscaldamento abbastanza

rapido, quindi TS raggiunge un valore costante per tutto il periodo dello stato stazionario (BC). Quando è finito lo stato capillare l’evaporazione è più difficile. La velocità di

essiccamento diminuisce, cioè l’evaporazione dell’acqua è sempre più lenta. La velocità di

trasferimento di calore tende ad essere maggiore della velocità di assorbimento del calore

come calore latente, per cui il materiale si riscalda. Man mano che l’acqua si allontana la

temperatura del materiale tende ad avvicinarsi a quella della sorgente. Si arriva infine alla

temperatura di equilibrio Teq con la sorgente di calore.

Lo stato stazionario si ha quando il calore viene fornito per convezione o per

irraggiamento. Quando il calore viene fornito per conduzione, come già abbiamo visto, lo

45

stato non è stazionario, ma quasi-stazionario (v. Eqq. 4.4 e 4.5). I grafici in Fig. 4.2 nel caso

della conduzione sono leggermente diversi. Nei sistemi a conduzione, nel tratto B-C la

velocità VE e la temperatura non sono rigorosamente costanti, ma diminuiscono

leggermente nel tempo, per le ragioni illustrate in precedenza.

Per favorire i processi di trasferimento di calore e di trasferimento di massa e renderli più

rapidi è chiaro che conviene massimizzare il rapporto tra l’area della superficie evaporante

e il volume del letto, questo significa rendere piccolo lo spessore dello strato di materiale,

compatibilmente con le dimensioni della camera di essiccamento.

Sistemi di essiccamento a letto fisso più usati

I sistemi di essiccamento a letto fisso più usati adoperano l’aria per fornire il calore e per

allontanare il vapore. Si tratta di sistemi a letto fisso, a convezione.

46

Fig. 4.3

La stufa a ventilazione (v. Fig. 4.3) è una camera le cui pareti esterne sono isolate

termicamente, cioè, sono imbottite di materiale poroso, ricco di aria che fa da isolante

termico. All’interno di questa camera c’è una doppia parete perforata, fatta di metallo. Tra

le due pareti interne perforate è disposta una pila di vassoi, posti su supporti. In basso c’è

un sistema che fa fluire l’aria secondo le frecce. C’è una apertura a sinistra e una apertura a

destra. Il ventilatore aspira l’aria da sinistra verso destra e la comprime verso l’uscita di

destra. La differenza di pressione tra l’intercapedine di sinistra e quella di destra è molto

piccola, ma sufficiente per garantire il flusso. L’aria, poiché l’apertura di uscita è limitata,

in parte esce ed in parte ricircola, cioè passa più volte sul materiale che si trova sui vassoi e

ci passa perché le pareti interne sono perforate. Prima di passare sui vassoi l’aria passa in

basso su un sistema di riscaldamento. Questo sistema di riscaldamento può essere una

resistenza elettrica termostatabile. Nei sistemi industriali come sorgente di calore per

riscaldare l’aria si usa uno scambiatore di calore in cui passa vapore saturo, termostatabile

in quanto regolando la pressione di vapor saturo si regola la sua temperatura. L’aria quindi

viene spinta sui vassoi dal ventilatore, ad una temperatura costante. E’ necessario un

continuo riscaldamento dell’aria perché quando questa passa sui vassoi cede calore

sensibile per fare evaporare l’acqua che impregna il materiale e quindi dopo un passaggio

47

sui vassoi l’aria si raffredda. L’apertura di uscita dell’aria è abbastanza piccola da fare in

modo che solo una piccola parte del volume che il ventilatore spinge esca dalla camera, la

maggior parte passa sui vassoi. Quindi il maggior volume di aria nell’unità di tempo passa

sui vassoi rispetto a quello che esce dalla camera, cioè l’aria viene ricircolata. E’ intuitivo

che con la ricircolazione si risparmia calore. Infatti, la velocità di essiccamento non è tale

da allontanare una sufficiente quantità di umidità in un solo passaggio dell’aria sul

materiale umido. Spieghiamo meglio. Poiché questo è un sistema di essiccamento per

convezione, è valida l’Eq. 4.2 nello stato stazionario dell’essiccamento (stato capillare del

materiale). La velocità di essiccamento è la massa di vapore che viene allontanato dal

materiale nell’unità di tempo. Questa velocità è piccola nel nostro caso, relativamente ad

altri sistemi di essiccamento che vedremo in seguito, perché rispetto a questi sistemi è

piccola A, l’area della superficie evaporante, è piccolo h, il coefficiente di trasferimento di

calore ed è piccolo K, il coefficiente di trasferimento di massa. h e K dipendono dalla

velocità di flusso dell’aria e questa velocità di flusso nel nostro caso è relativamente bassa.

La velocità di essiccamento nello stato capillare è così piccola che un solo passaggio

dell’aria allontanerebbe una quantità di umidità troppo piccola. Questo significa che per

allontanare tutta l’acqua occorrerebbe un grande volume d’aria, ma questo è sconveniente

perché quest’aria deve essere riscaldata fornendo calore sensibile. Se in un solo passaggio

evaporasse una piccola quantità di acqua, l’aria si trascinerebbe via la maggior parte del

calore che le abbiamo fornito; quindi, se usiamo grandi volumi di aria sprechiamo grandi

quantità di calore. Viceversa, se l’aria viene ricircolata, lo stesso volume d’aria passa più

volte sul materiale umido e ad ogni passaggio cede calore ed acquista vapore, quindi prima

di uscire questo volume di aria ha acquistato una sufficiente quantità di vapore. Quindi il

rendimento termico è reso accettabile. In altri termini: se forniamo calore sensibile all’aria

mediante una sorgente di calore il nostro interesse è che la maggior parte possibile di

questo calore sia assorbito dall’acqua come calore latente per l’evaporazione. In un solo

passaggio sul materiale la percentuale di calore ceduto dall’aria all’acqua sarebbe molto

bassa; allora si fa la ricircolazione dell’aria perché il processo sia reso conveniente dal

punto di vista economico.

La grandezza della apertura di uscita influenza il rendimento termico perché più grande è

questa apertura, maggiore è la quantità di aria che esce rispetto a quella che ricircola e

viceversa. La grandezza dell’apertura di uscita regola l’umidità assoluta dell’aria nella

48

camera (H). Cominciamo a considerare il processo da quando l’aria comincia ad essere

riscaldata e a circolare. Man mano che l’aria ricircola l’umidità assoluta dell’aria, H,

aumenta, però arriva ad un massimo dopo il quale non aumenta più perché si arriva ad uno

stato stazionario in cui la quantità di vapore che va nell’aria nell’unità di tempo, formandosi

dal letto di materiale, è uguale a quella che esce dalla camera attraverso l’apertura di uscita.

Quindi non si può aumentare l’umidità assoluta fino al suo valore di saturazione:

avverrebbe questo solo se si chiudesse completamente l’apertura di uscita. In realtà, c’è un

valore massimo di umidità che l’aria raggiunge, oltre il quale non può andare. Una volta

raggiunto questo valore massimo, H rimane costante. E’ evidente dunque, che nello stato

capillare si raggiunge uno stato stazionario perché la temperatura dell’aria è mantenuta

costante grazie alla termostatazione, e H è costante per la ragione detta precedentemente.

Questo valore massimo di H nella camera, che è chiaramente uguale al valore di umidità

dell’aria che esce dalla camera, dipende dall’apertura di uscita, cioè, se l’apertura è più

piccola il valore massimo di H è più grande. Quindi la grandezza dell’apertura di uscita

determina il valore stazionario di H nella camera. Ora, dal punto di vista del rendimento

termico noi sappiamo che conviene che H sia grande, perché sia grande la quantità di

vapore acquistata dall’unità di massa d’aria e sia ottimizzato l’utilizzo del calore fornito.

Dal punto di vista della velocità di essiccamento, invece, se l’apertura è più piccola H è più

grande, e, secondo l’Eq. 4.2 la velocità di essiccamento nello stato capillare è più piccola.

Quindi, un’apertura più piccola ha questi due effetti contrastanti: un effetto positivo sul

rendimento termico e un effetto negativo sulla velocità di essiccamento.