OPPORTUNITÀ IMPIANTISTICHE INNOVATIVE PER

CELLE A COMBUSTIBILE AD ALTA TEMPERATURA

Autori: Federico Rossi, Umberto Di Matteo, Mirko Filipponi

Abstract

Dalle disposizioni dei recenti accordi internazionali in tema di salvaguardia dell’ambiente, quali il

Protocollo di Kyoto, la conferenza di Johannesburg e coerentemente con quanto espresso in Italia

dal Piano Energetico Nazionale, emerge la necessità di individuare, sviluppare e diffondere sistemi

di produzione dell’energia razionali che integrino la salvaguardia dell’ambiente con i crescenti ed

eterogenei fabbisogni di energia. Tali circostanze congiuntamente alla liberalizzazione del mercato

dell’energia, hanno focalizzato l’attenzione degli operatori del settore verso le celle a combustibile:

queste ultime possiedono infatti il vantaggio di produrre contemporaneamente energia elettrica e

calore con elevati rendimenti impiegando fonti rinnovabili.

Fra le varie tipologie di celle a combustibile quelle a carbonati fusi, le MCFC (Molten Carbonate

Fuel Cells), presentano requisiti molto promettenti per applicazioni su larga scala. Le principali

caratteristiche delle MCFC sono:

- elevati rendimenti elettrici;

- possibilità di alimentazione della cella con combustibili di diversa natura quali gas naturale,

metano di rete, gpl;

- elevata temperatura di funzionamento (650°C) che permette di utilizzare convenientemente i

cascami di calore a fini cogenerativo;

- ridotti costi a regime di produzione industriale.

Nel presente lavoro, sono analizzate e confrontate tra loro diverse soluzioni impiantistiche, che

prevedono l’integrazione di celle a combustibile MCFC con sistemi per la conversione diretta

dell’energia termica disponibile ad alta temperatura:

- Alkali metal thermal electric converter (AMTEC), dispositivi elettrochimici per la conversione

statica (ovvero senza movimento di parti meccaniche) del calore in energia elettrica. Come

suggerito dal nome stesso, questi sistemi impiegano un metallo alcalino (litio, sodio o potassio) nel

processo di conversione.

- Convertitori termoelettrici ad Effetto Seebeck (TEG: Thermo-Electric Generator), dispositivi per

la conversione statica del calore in energia elettrica, ottenuti collegando elettricamente in serie e

termicamente in parallelo termocoppie elementari.

L’impiego dei suddetti dispositivi consente di ottenere impianti per la produzione contemporanea di

energia elettrica e termica con rendimenti estremamente elevati; l’analisi delle soluzioni proposte ha

permesso di confrontare tali opportunità impiantistiche e di evidenziare le caratteristiche generali di

funzionamento ed i vantaggi rispetto a dispositivi tradizionali.

1. Introduzione

Per le celle a combustibile ad alta temperatura, a fronte dei vantaggi suddetti, si pone il problema

che il calore generato dalle reazioni elettrochimiche di cella viene impiegato per autoalimentare le

reazioni stesse. Tale caratteristica può costituire un limite di funzionamento quando si riduce la

taglia di potenza della cella stessa; alla riduzione della potenza termica disponibile non corrisponde

mai infatti una adeguata riduzione delle dimensioni fisiche del dispositivo (superficie di scambio

termico) e quindi delle dispersioni termiche verso l’esterno. Per ovviare a questo limite, le celle ad

alta temperatura di piccola taglia dispongono di sistemi ausiliari di riscaldamento che oltre a

consentire l’avviamento del dispositivo permettono, in fase di esercizio, di compensare le perdite di

calore verso l’esterno, mantenendo costante la temperatura di funzionamento dello stack. Presso i

laboratori del Gruppo di Fisica Tecnica di Terni è in fase di sperimentazione una cella a

combustibile di piccola taglia (5 kW) con reformer interno di concezione originale. Tra le

caratteristiche innovative introdotte dal prototipo le più importanti riguardano la geometria dello

stack e del sistema di distribuzione dei gas che sono stati appositamente progettati per limitare le

dispersioni del calore di cella verso l’esterno. Particolare attenzione è stata inoltre dedicata al

sistema di isolamento termico del vessel. Grazie a queste peculiarità la cella in prova oltre ad

autosostenersi è in grado di fornire allo scarico degli esausti una potenza termica residua di circa 1.5

kW.

Tra i dispositivi per il recupero e lo sfruttamento dei cascami di calore ad alta temperatura

attualmente disponibili od in fase di sperimentazione i generatori termoelettrici rappresentano una

delle soluzioni tecnologiche più interessanti per applicazioni che prevedono l’integrazione con celle

a combustibile di piccola taglia. I generatori termoelettrici, sia essi AMTEC (Alkali-Metal Thermal

to Electric Converter) o TEG (Thermo-Electric Generator), operano una trasformazione diretta del

calore ad alta temperatura, disponibile ad esempio nei reflui gassosi di una cella MCFC, in energia

elettrica. L’accoppiamento di un dispositivo AMTEC o TEG con una cella a carbonati fusi consente

quindi di sfruttare il calore di cascame della MCFC per alimentare i processi elettrochimici del

dispositivo stesso e produrre, a parità di energia termica fornita, un’energia elettrica maggiore di

quella che si avrebbe in presenza della sola cella.

Nell’AMTEC la conversione statica del calore fornito a medio-alta temperatura in energia elettrica

avviene con rendimenti teorici vicini a quelli del ciclo ideale di Carnot. I dispositivi AMTEC sono,

ad oggi, in fase di sperimentazione in laboratorio in quanto i rendimenti elettrici ancora non

superano il 10-15%.

Nei dispositivi ad Effetto Seebeck la conversione avviene con rendimenti inferiori a quelli

dell’AMTEC, tuttavia la temperatura di funzionamento inferiore a 550°C, consente un maggiore

grado di flessibilità.

Il presente studio si propone di individuare la soluzione tecnologica più adatta per incrementare le

prestazioni elettriche di un sistema integrato cella a combustibile-generatore termoelettrico

2. Termoconvertitori AMTEC: principio di funzionamento

Il termoconvertitore AMTEC è un dispositivo elettrochimico capace di convertire staticamente

(ovvero senza movimento di parti meccaniche) ed in modo diretto il calore in energia elettrica.

Come suggerito dal nome stesso, questi sistemi impiegano un metallo alcalino (litio, sodio o

potassio) per il processo di conversione. Il metallo maggiormente impiegato è il sodio in virtù delle

sue eccellenti proprietà chimico-fisiche. Questo elemento offre il miglior compromesso tra bassa

energia di ionizzazione (495 kJ/mol), bassa temperatura di vaporizzazione e ridotte dimensioni

atomiche.

Tutti i cicli AMTEC impiegano β-allumina come elettrolita solido (BASE) per trasportare un flusso

di cariche. I due lati dell’elettrolita sono connessi a due elettrodi che a loro volta sono collegati

elettricamente con un carico esterno. Gli atomi dei metalli alcalini ionizzano all’interfaccia tra

l’elettrodo e l’elettrolita. Mentre gli ioni metallici passano attraverso l’elettrolita, gli elettroni liberi

migrano dall’anodo verso il catodo attraverso il carico esterno e producono lavoro. Una volta al

catodo gli elettroni si ricombinano con gli ioni del metallo alcalino formando nuovamente atomi

neutri che vengono ricondotti all’anodo mediante un sistema di ricircolo.

Ci sono due tipi principali di cicli AMTEC chiamati ciclo anodo-liquido e ciclo anodo-vapore. Nel

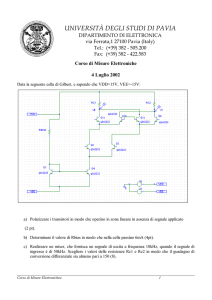

ciclo anodo-liquido (vedi fig. 1a) un lato del BASE è ricoperto con un elettrodo poroso a contatto

con il sodio in stato gassoso, mentre l’altro lato è in contatto con il metallo allo stato liquido che

funge esso stesso da elettrodo.

Quando gli elettrodi sono connessi elettricamente attraverso un carico esterno, il metallo ionizza

all’interfaccia BASE/metallo liquido e gli ioni alcalini iniziano a fluire attraverso l’elettrolita.

Quest’ultimo è una membrana protonica conduttrice di ioni positivi ed impermeabile al passaggio di

cariche negative. Gli elettroni sono dunque costretti a passare attraverso il carico esterno,

producendo lavoro, per poi ricombinarsi con gli ioni di metallo nel lato a bassa pressione

dell’elettrodo. Il metallo viene poi condensato, raccolto da un condensatore e inviato nel serbatoio

caldo attraverso un sistema di ricircolo.

Figura 1: a) schema di funzionamento di un termoconvertitore AMTEC a ciclo anodo-liquido, b)

schema di funzionamento di un termoconvertitore AMTEC a ciclo anodo-vapore.

Nei convertitori AMTEC a ciclo anodo-vapore (vedi fig. 1b), entrambi i lati dell’elettrolita (BASE)

sono in contatto con regioni in cui il metallo alcalino è allo stato di vapore: su un lato del BASE è

presente vapore ad alta temperatura ed alta pressione, sull’altra è presente vapore a bassa

temperatura e bassa pressione. Il lato del BASE in contatto con i vapori di metallo ad alta pressione

è anche in contatto con l’elettrodo anodico, essendo questo situato tra il BASE ed il vapore. L’altro

lato del BASE è invece in contatto con il catodo, che ugualmente è situato tra il BASE stesso ed il

vapore a bassa pressione.

Come conseguenza della elevata pressione presente sul lato anodico i vapori alcalini tendono ad

espandersi, tuttavia l’elettrolita solido è impermeabile sia agli atomi neutri che agli elettroni. Per il

vapore di metallo l’unico modo per espandersi è quindi quello di ionizzare i suoi atomi neutri,

producendo cationi alcalini ed elettroni liberi. A questo punto l’elettrolita BASE permette ai cationi

alcalini di passare attraverso la membrana e la differenza di pressione esistente sostiene il loro

movimento: gli ioni alcalini positivi si accumulano sul lato a bassa pressione, mentre gli elettroni

restano sul lato ad alta pressione generando all’equilibrio una differenza di potenziale che

impedisce l’ulteriore flusso di ioni metallici (vedi figura 2) [1].

Figura 2: schema di funzionamento di un generatore termoelettrico al sodio.

La forza elettromotrice della cella è data da [2]:

ΔV = −

ΔG

F

=−

Δ (H − T ⋅ S )

F

=

− v ⋅ Δp + S ⋅ ΔT

F

(1)

dove F è la costante di Faraday, ΔG è la variazione di energia libera associata alla reazione di

ionizzazione del metallo alcalino, T la temperatura, H l’entalpia, S l’entropia, v il volume specifico

e p la pressione. Se la temperatura lato anodico è mantenuta al valore costante Ta, l’espressione (1)

può essere riscritta come:

ΔV =

R ⋅ Ta Δp

v ⋅ Δp

=−

⋅

F

F

p

(2)

integrando l’espressione precedente tra la pressione di vapore del metallo all’interfaccia

anodo/BASE Pa la pressione di vapore del metallo all’interfaccia catodo/BASE Pc nelle condizioni

di circuito aperto segue:

V OC =

R g ⋅ Ta

F

⎛ Pa

ln⎜ OC

⎜P

⎝ c

⎞

⎟

⎟

⎠

(3)

Sostituendo nell’espressione precedente i valori di temperatura e pressione tipici dei

termogeneratori AMTEC (vedi tabella 1) si ottiene un valore di tensione per una singola cella a

circuito aperto pari a 0.69 V.

Tabella 1: parametri medi di funzionamento di un termogeneratore Na-AMTEC.

Temperatura lato

Temperatura lato

Pressione lato anodo

Pressione interfaccia

anodo Ta (K)

catodo Tc (K)

Pa (kPa)

BASE/catodo Pc (Pa)

1127

626

80

50.5

Connettendo gli elettrodi ad un carico esterno è possibile sfruttare il potenziale elettrico che si è

generato: gli elettroni liberi prodotti all’anodo fluiscono attraverso il carico esterno producendo

lavoro utile e ritornano al catodo dove si ricombinano con gli ioni positivi del metallo alcalino che

hanno attraversato l’elettrolita. Gli atomi neutri del metallo alcalino, ricombinati nel reparto

catodico, si trovano in stato gassoso a bassa pressione e sono mandati ad un condensatore dove

passano allo stato liquido. Dopo la condensazione il flusso alcalino liquido viene ricircolato nella

regione anodica ad alta pressione dove è riconvertito in vapore in pressione nell’evaporatore. In tal

modo si ha un ricircolo continuo del metallo alcalino.

3. Caratteristiche dei dispositivi termoelettrici AMTEC

Di seguito sono riportati i principali vantaggi offerti dai dispositivi AMTEC rispetto ai generatori

elettrici convenzionali [1].

Alta efficienza

L’elevata efficienza teorica è probabilmente uno dei più importanti vantaggi della tecnologia

AMTEC. Questi dispositivi sono capaci di raggiungere in teoria alte efficienze a temperature

operative relativamente basse. I termogeneratori AMTEC presentano infatti rendimenti teorici di

conversione elettrica fino al 40% quando il lato ad elevata temperatura opera intorno ai 1000 K e il

lato a bassa temperatura intorno ai 500 K.

Alta densità di potenza

La densità di potenza può raggiungere 1W/cm2 con la possibilità di realizzare sistemi di piccole

dimensioni rispetto alla potenza elettrica erogata. Questa caratteristica è strettamente legata

all’efficienza.

Funzionamento a ciclo chiuso

Grazie a questa caratteristica non è presente alcun trasferimento o flusso di materia né in ingresso

né in uscita dal sistema. Come risultato non ci sono problemi di perdite, malfunzionamenti di

valvole, inquinamento ambientale, etc..

Assenza di parti in movimento

Questa è una caratteristica importante degli AMTEC sebbene anche altri termogeneratori, come ad

esempio le termocoppie, hanno tale proprietà. L’assenza di parti in movimento elimina problemi

come l’usura, la rottura e la frizione dei componenti mobili. Gli AMTEC, in quanto convertitori

statici, sono inoltre estremamente silenziosi e non presentano problemi vibrazionali.

Affidabilità

I convertitori AMTEC sono estremamente affidabili grazie sia all’assenza di parti in movimento che

al semplice principio di funzionamento: la tecnologia AMTEC si basa sulla reazione elettrochimica

di un solo elemento, ovviando in tal modo ai possibili problemi che si possono invece presentare

nelle reazioni con più reagenti.

Bassi costi di produzione

La tecnologia AMTEC impiega materiali ampiamente e facilmente disponibili sul mercato per la

maggior parte dei suoi componenti. Perfino un elemento critico come l’elettrodo solido può essere

prodotto a costi competitivi.

Configurazione modulare

I termogeneratori AMTEC possiedono una configurazione modulare. Una singola cella tipicamente

genera un alto flusso di cariche (migliaia di Ampere) e un basso voltaggio (centinaia di millivolt)

per l’uso di elettrodi con un’ampia area superficiale collegati in parallelo piuttosto che in serie.

Quindi le caratteristiche modulari degli AMTEC permettono di ottenere sistemi di maggiore

potenza semplicemente connettendo in serie le singole celle.

Sistema di ricircolo del metallo

Nei termogeneratori AMTEC il trasporto del metallo alcalino condensato dal comparto catodico al

comparto anodico viene effettuato mediante un sistema che sfrutta il principio della capillarità.

Questa soluzione consente di operare il trasferimento del metallo senza che ci sia assorbimento di

energia meccanica dal sistema.

4. Problemi dei dispositivi termoelettrici AMTEC

Nonostante i vantaggi precedentemente elencati, la tecnologia AMTEC presenta anche alcune

problematiche. Il più importante è quello relativo alla diminuzione della potenza elettrica fornita

dalla cella con il trascorrere del tempo di utilizzo. Questo fenomeno, imputabile alla degradazione

dell’elettrolita BASE, preclude l’impiego di tali dispositivi in tutte quelle applicazioni che

richiedono lunghi periodi di funzionamento senza la possibilità di effettuare alcuna operazione di

manutenzione.

I fattori che innescano la degradazione dell’elettrolita sono molteplici. L’elettrolita BASE è

soggetto a diverse modificazioni come risultato della temperatura operativa di circa 1000 K e a

causa delle elevate pressioni a cui è sottoposto. Un effetto negativo è causato anche dall’alta

temperatura del vapore di sodio il quale è altamente caustico. Questi cambiamenti possono essere

classificati come modificazioni dovute contaminazioni chimiche e come effetti termici.

Nel caso delle contaminazioni chimiche, i prodotti delle reazioni tra il vapore di sodio e i materiali

del contenitore (ad esempio l’acciaio inossidabile) possono depositarsi sulla superficie del BASE e

bloccare l’azione dei pori. Tali prodotti potrebbero anche entrare nella struttura della materia e

depositarsi sui contorni del grano o sostituire alcuni ioni Na+ nella struttura. Entrambi questi

fenomeni contribuiscono ad incrementare la resistenza dell’elettrolita al trasporto ionico.

Gli effetti termici si manifestano come perdite di sodio dalla struttura dell’elettrolita, formazione di

dendriti fuse nel BASE e formazione di cricche o modificazioni nella microstruttura. La perdita di

sodio dalla struttura del BASE incrementa la sua resistenza al trasporto di cariche. Le dendriti di

sodio fuse, una volta propagatesi per l’intero spessore dell’elettrolita, possono provocare un corto

circuito inducendo gli elettroni a passare dall’interfaccia anodo/BASE direttamente all’interfaccia

BASE/catodo senza fluire attraverso il carico esterno e provocando in tal modo una perdita di

potenza elettrica. Le rotture nella struttura dell’elettrolita provocano la propagazione del flusso di

sodio dal lato ad alta pressione verso quello a bassa pressione senza che prima sia avvenuta la

ionizzazione all’interfaccia anodo/BASE. Questa mancata ionizzazione provoca una diminuzione

del numero di elettroni che fluiscono attraverso il carico esterno e di conseguenza una riduzione

della potenza erogata [1].

Sono attualmente in fase di studio presso i laboratori del Gruppo di Fisica Tecnica di Perugia

soluzioni progettuali che consentano di migliorare l’andamento della caratteristica potenza-tempo

ed incrementare le prestazioni dei dispositivi AMTEC. Tali soluzioni riguardano principalmente lo

studio di nuovi materiali per la realizzazione dell’elettrolita solido e l’adozione del cesio in

sostituzione dei metalli alcalini tradizionali (litio, sodio o potassio). Tra i vantaggi offerti dal cesio

rispetto ad esempio al litio i più importanti sono la minore energia di prima ionizzazione e la minore

temperatura di fusione che potrebbe consentire la realizzazione di dispositivi AMTEC funzionanti a

temperature notevolmente più basse delle tipologie attualmente disponibili.

5. Termoconvertitori TEG: principio di funzionamento e vantaggi

Un termoconvertitore TEG è un sistema statico in grado di trasformare, mediante effetti

termoelettrici (effetto Seeback), energia termica in energia elettrica.

Fondamentalmente, in un generatore termoelettrico, ci sono quattro tipi di componenti base: una

fonte di calore, un modulo TEG, un dissipatore di calore, ed un carico applicato. Il sistema può

anche includere un circuito per la regolazione della tensione, o una ventola per la dissipazione del

calore [3]. In figura 3 è riportato lo schema di assemblaggio di questo tipo di dispositivi.

Figura 3: generatore termoelettrico ad effetto Seeback.

Il modulo termoelettrico TEG, posizionato nella parte centrale del termoconvertitore, è costituito da

un array di pellets semiconduttori drogati con portatori di cariche sia positive che negative. Le

coppie di pellets n/p sono configurate in modo da essere elettricamente connessi in serie, ma

termicamente in parallelo. Un substrato di ceramica metallizzata avvolge i pellets e i circuiti che li

collegano in modo da formare un unico strato. Questo tipo di strato chiamato Functionally Graded

Material (FGM) assicura un maggior flusso di calore ed un rilassamento da stress termico su celle

TE particolarmente fragili.

Sono stati sviluppati diversi metodi di assemblaggio dei moduli termoelettrici quali: a pressione

meccanica, bonding a resina epossidica e bonding a saldatura. I requisiti dell’apparecchio

determinano il metodo più appropriato da utilizzare, comunque l’assemblaggio a pressione è il più

usato in assoluto, infatti i moduli termoelettrici sono particolarmente resistenti a pressione e deboli

a sollecitazioni a taglio.

Ogni interfaccia del modulo deve essere resistente termicamente ed avere una buona conducibilità

termica, in modo da dissipare il calore su tutta la superficie disponibile. Perché ciò avvenga si

utilizzano grassi termici a base di silicio e fogli di grafite. I principali vantaggi dei moduli

termoelettrici TEG sono:

Assenza di parti in movimento

L’assenza di parti in movimento elimina i problemi di usura e di rottura o frizione dei componenti

mobili tipici di dispositivi forniti di parti mobili. L’assenza componenti mobili inoltre, rende i

dispositivi TEG estremamente silenziosi essendo praticamente nulle le emissioni di rumore e

vibrazioni.

Bassi costi di produzione

La tecnologia TEG come quella AMTEC impiega materiali ampiamente e facilmente disponibili sul

mercato per la maggior parte dei suoi componenti. L’estrema semplicità costruttiva consente inoltre

di contenere le dimensioni geometriche di tali dispositivi.

Basse temperature operative

La tensione elettrica generata in un generatore termoelettrico dipende oltre naturalmente che dai

materiali costituenti anche dalla differenza di temperatura tra le due superfici del modulo TEG.

Questa caratteristica consente di ottenere valori elevati della tensione in uscita già a partire da

temperature lato riscaldatore intorno ai 500°C.

A fronte dei vantaggi suddetti, i dispositivi termoelettrici TEG presentano anche alcuni

inconvenienti. Il principale è la loro bassa efficienza. Dopo la scoperta di Seebeck, più di un secolo

è trascorso prima che sistemi termoelettrici siano stati usati nell’ambito della produzione di

elettricità. Solo negli anni 1950-1965, a seguito della scoperta dei semiconduttori (materiali le cui

proprietà stanno a metà tra quelle tipiche dei metalli e quelle degli isolatori), si è infatti potuto

aumentare in modo consistente la tensione elettrica fornita dai dispositivi termoelettrici. La

sostituzione di coppie di metalli con coppie di semiconduttori nei circuiti termoelettrici non è però

sufficiente a garantire un rendimento superiore al 10%.

6. Rendimento di sistemi integrati cella a combustibile-generatore termoelettrico

La cella a combustibile è un dispositivo che trasforma attraverso reazioni elettrochimiche

direttamente l’energia chimica del combustibile di alimentazione in energia elettrica e calore. Nel

caso specifico delle celle a combustibile a carbonati fusi, affinché tali reazioni possano avere luogo

è necessario che la temperatura dello stack sia pari alla temperatura operativa di cella (circa 923K).

Il calore necessario a mantenere la cella nelle condizioni di temperatura ottimali ed a riscaldare i gas

ed il vapore in ingresso al lato anodico è fornito dalle stesse reazioni elettrochimiche poiché

esotermiche. Indicando con WT la potenza termica generata dalle reazione suddette, la potenza

termica WT,G disponibile per l’alimentazione del generatore termoelettrico sarà data da:

WT ,G = WT − Wd − WG − W R

(4)

dove Wd è la potenza termica persa sulla superficie esterna del vessel, WG è la potenza termica spesa

per il riscaldamento dei gas di alimentazione dalla temperatura ambiente fino alla temperatura di

cella, WR è la potenza termica assorbita dalla reazione di reforming del gas di alimentazione. Il

termine Wd è pari al rapporto tra la differenza tra la temperatura TC di cella (pari a 923K per le celle

a combustibile a carbonati fusi) e la temperatura ambiente Ta e la resistenza termica della cella:

Wd =

(TC

− T a ) ΔT

=

RV

RV

(5)

Nella (5) la resistenza termica RV è data dalla seguente espressione:

RV =

1

H

(6)

dove H è la trasmittanza termica complessiva del complesso stack e vessel che può essere

genericamente scritta con un’espressione del tipo:

H=

1

1

+

S in k in

(7)

1

R +

i i

Se ke

∑

Nell’espressione (7) Sin indica la superficie interna di scambio, ki il coefficiente di adduzione lato

interno, Se la superficie esterna dell’involucro, ke il coefficiente di adduzione lato esterno e Ri le

resistenze termiche dei singoli strati che compongono la parete l’involucro e le resistenze di

contatto tra gli strati stessi.

La potenza termica spesa per il riscaldamento dei gas e per la vaporizzazione e successivo

riscaldamento dell’acqua è pari a:

⎡

WG = mC ⋅ γ C ⋅ ΔT + m A ⋅ ⎢r (373) + γ A ⋅ (373 − Ta ) +

⎣

923

⎤

∫373 γ v (T )dT ⎥⎦

(8)

con mC e γC rispettivamente la portata in massa ed il calore specifico del gas di alimentazione, mA e

γA rispettivamente la portata in massa ed il calore specifico dell’acqua, r(373) calore latente di

trasformazione dell’acqua a 373K e γv calore specifico del vapore.

Nell’ipotesi di alimentare la cella con gas metano, la reazione di reforming del combustibile è la

seguente:

CH 4 + H 2 O → CO + 3H 2

CO + H 2 O → CO2 + H 2

(9)

Per la riforma completa di una mole di metano occorrono due moli di acqua. Supponendo che la

reazione avvenga con i reagenti in proporzioni stechiometriche, le portate in massa di acqua e di

metano saranno proporzionali ai rispettivi pesi molecolari. Il loro rapporto è quindi pari a:

mA

= 2.25

mC

(10)

Se si assume per la temperatura ambiente Ta un valore di 298K e per TC un valore pari a quello di

funzionamento della cella a carbonati fusi (923K); noti i valori del calore latente di trasformazione e

del calore specifico dell’acqua e del calore specifico del vapore, l’espressione (8) diventa:

WG = 1.37 ⋅ 10 3 ⋅ mC + 8.38 ⋅ 10 3 ⋅ mC = 9.75 ⋅ 10 3 ⋅ mC

(11)

Lo steam reforming del metano è un processo endotermico, la quantità di calore ΔHR assorbita nel

corso della prima delle reazioni della (9) è pari a 224.8 kJ/mol. La reazione di shift reaction è

esotermica, ma il calore prodotto è modesto se paragonato a quello assorbito nella prima fase della

conversione del combustibile. Il calore ΔHS prodotto dalla shift reaction è pari a 35.5 kJ/mol. La

potenza termica complessivamente assorbita per il reforming del metano WR è data da:

W R = (ΔH R − ΔH S ) ⋅

1000 ⋅ mC

= 1.18 ⋅ 10 4 ⋅ mC

PM CH 4

(12)

Sostituendo le relazioni (5), (10) e (11) all’interno della (4) si ottiene:

WT ,G = WT −

ΔT

RV

− 9.75 ⋅ 10 3 ⋅ mC − 1.18 ⋅ 10 4 ⋅ mC = WT −

ΔT

RV

− 2.15 ⋅ 10 4 ⋅ mC

(13)

La potenza elettrica generata della cella è definita dal prodotto del rendimento elettrico della stessa

per la quantità massima di calore che il combustibile riformato produce, pari al suo potere calorifico

inferiore:

W E ,C = η e ,C ⋅ PCI ⋅ m R

(14)

con mR portata in massa del combustibile riformato. Dalla (9) segue che da ciascuna mole di gas

metano si producono quattro moli di idrogeno. La relazione tra la portata in massa di idrogeno e

quella di gas metano è quindi:

mC

=2

mR

(15)

la potenza elettrica WE,G in uscita dal generatore è:

⎡

⎤

ΔT

− 2.15 ⋅ 10 4 ⋅ mC ⎥

W E ,G = η e ,G ⋅ ⎢WT −

RV

⎣

⎦

(16)

La potenza elettrica complessivamente fornita dal sistema cella a combustibile-generatore

termoelettrico è pari alla somma della potenza elettrica dei singoli componenti:

⎤

⎡

ΔT

W E ,TOT = W E ,C + W E ,G = η e ,C ⋅ PCI ⋅m R + η e ,G ⋅ ⎢WT −

− 2.15 ⋅ 10 4 ⋅ mC ⎥

RV

⎦

⎣

Esprimendo la potenza termica WT in funzione del rendimento elettrico di cella segue:

(17)

WT = (1 − η e ,C ) ⋅ PCI ⋅ m R

(18)

sostituendo l’espressione (15) e (18) all’interno della (17) segue:

⎡

⎤

ΔT

− 4.31 ⋅ 10 4 ⋅ m R ⎥

W E ,TOT = η e ,C ⋅ PCI ⋅m R + η e ,G ⎢(1 − η e ,C ) ⋅ PCI ⋅m R −

RV

⎣

⎦

(19)

Il rendimento elettrico del sistema integrato cella a combustibile-generatore termoelettrico si

definisce come il rapporto tra la potenza elettrica WE,TOT complessivamente generata dal sistema e

l’energia contenuta nel combustibile riformato:

⎡

η e ,S =

W E ,TOT

PCI ⋅ m R

η e ,C ⋅ PCI ⋅m R + η e ,G ⋅ ⎢(1 − η e ,C ) ⋅ PCI ⋅m R −

⎣

=

PCI ⋅ m R

⎤

− 4.31 ⋅ 10 4 ⋅ m R ⎥

RV

⎦

ΔT

(20)

da cui segue

⎡

η e ,S = η e ,C + η e ,G ⎢(1 − η e ,C ) −

⎣

⎤

− K⎥

RV ⋅ PCI ⋅ m R

⎦

ΔT

(21)

dove K è un valore numerico costante. L’espressione precedente può essere riscritta come:

η e ,S = η e ,C ⋅ (1 − η e ,G ) + η e ,G ⋅ (1 − K − A)

(22)

dove

A=

ΔT

RV ⋅ PCI ⋅ m R

(23)

Il termine A è un parametro adimensionale che può essere interpretato come il rapporto tra la

potenza termica Wd dispersa dalla cella verso l’ambiente e la potenza termica complessivamente

fornita alla cella con il combustibile. Condizione necessaria (ma non sufficiente) affinché le cella e

quindi il sistema si autosostengano è che il calore perso verso l’esterno sia minore o al massimo

uguale al calore generato dalle reazioni elettrochimiche di cella. Questa condizione può essere

scritta in termini del parametro A come:

0 < A < 1 − η e ,C

(24)

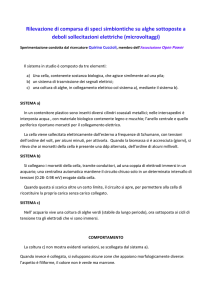

In figura 4 è mostrato l’andamento del rendimento elettrico del sistema cella-generatore

termoelettrico in funzione del rendimento elettrico del generatore al variare del parametro A; la zona

tratteggiata, delimitata dalle rette A = 1 - ηe,C ed A = 0, indica il campo di valori dei rendimenti

all’interno del quale il sistema è in grado di autosostenersi. In particolare la retta A = 1 - ηe,C

individua le condizioni di rendimento minimo del sistema, il calore perso all’esterno è pari a quello

complessivamente generato all’interno della cella. La retta A = 0 individua le condizioni ideali di

rendimento massimo del sistema, tutto il calore prodotto dalle reazioni elettrochimiche viene

utilizzato dal generatore termoelettrico. A parità di rendimento del generatore, la pendenza delle

rette e quindi il rendimento del sistema ηe,S aumenta al diminuire del valore di A. Si può inoltre

osservare che l’integrazione della cella a combustibile con un generatore risulta conveniente solo se

il rendimento del sistema è maggiore di quello di cella. Tale condizione può essere scritta in termini

di A come:

0 < A < 1 − K − η e ,C

(25)

All’interno di tale area, indicata in figura 4 con la dicitura zona di convenienza, l’integrazione della

cella a combustibile con un generatore termoelettrico produce un incremento del rendimento del

sistema tanto più alto quanto più grande è il rendimento del generatore stesso.

0.7

ηe,S

0.6

A=0

0.5

Zona di

convenienza

0.4

Zona di

autosostentamento

termico

0.3

A = 1 – K – ηe,C

0.2

Zona di non

autosostentamento

termico

0.1

A = 1 – ηe,C

0

0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

ηe,G

Figura 4: andamento del rendimento elettrico del sistema cella a combustibile-generatore

termoelettrico in funzione del rendimento del generatore al variare del parametro A e per un valore

del rendimento di cella pari a 0.3.

Dall’analisi dei risultati si può dunque desumere che le prestazioni elettriche del sistema, oltre che

dal rendimento di cella, sono fortemente influenzate dal valore del parametro adimensionale A. In

particolare quanto più piccolo è A tanto migliori sono i rendimenti del sistema stesso. Dall’analisi

dell’espressione (23) risulta che ridotti valori del parametro A si ottengono per elevati valori della

resistenza termica RV (isolamento termico).

7. Conclusioni

I convertitori termoelettrici sono dispositivi che consentono di convertire direttamente l’energia

termica in energia elettrica. In virtù di tale caratteristica, l’impiego di tali dispositivi risulta

conveniente ad integrazione di impianti funzionanti a celle combustibile ad alta temperatura in cui

si dispone di cascami inutilizzati di calore ad elevata temperatura.

Le tipologie di generatore termoelettrico prese in esame sono due: i convertitori AMTEC ed i

termoconvertitori TEG. L’analisi delle caratteristiche dei dispositivi suddetti mostra che entrambe le

soluzioni sono ugualmente adeguate per l’integrazione con celle a combustibile ad alta temperatura:

i convertitori AMTEC sono la tipologia che offre l’incremento di energia elettrica erogata più

elevato in virtù della loro maggiore efficienza; per contro, la maggiore temperatura di

funzionamento ed il decadimento della potenza elettrica fornita con il trascorrere del tempo di

utilizzo determinano una minore versatilità d’impiego. I termoconvertitori TEG, anche se

caratterizzati da rendimenti di conversione inferiori rispetto ai dispositivi AMTEC, presentano il

vantaggio di una maggiore affidabilità ed un costo molto contenuto in virtù della loro semplicità

costruttiva. La possibilità di impiego già a partire da temperature di 500°C li rende inoltre

particolarmente adatti all’impiego in condizioni di esercizio variabili.

Nel presente lavoro sono state valutate le prestazioni in termini di rendimento di conversione di

sistemi integrati cella a combustibile-generatore termoelettrico. I risultati dello studio mostrano che

il rendimento elettrico di tali sistemi, oltre che da quello di cella, è fortemente influenzato sia dal

rendimento elettrico del generatore che dalle prestazioni in termini di isolamento termico della

cella. In particolare maggiore è la resistenza termica della cella maggiore è il rendimento del

sistema stesso.

Sono stati inoltre individuati i campi di variabilità dei parametri di funzionamento e delle

caratteristiche costruttive del sistema all’interno dei quali la cella è in grado di autosostenersi e

l’integrazione della stessa con un generatore termoelettrico risulta conveniente.

8. Bibliografia

[1]

M. A. K. Lodhi, P. Vijayaraghavan, A. Daloglu, “An overview of advanced space/terrestrial

power generation device: AMTEC”, Journal of Power Sources, 2001, Issue 103, pp. 25-33.

[2]

K. Onda, T. Masuda, S. Nagata, K. Nozaki, “Cycle analyses of thermoelectric power

generation and heat pumps using the β-alumina electrolyte”, Journal of Power Sources,

1995, Issue 55, pp. 231-236.

[3]

D. M. Rowe, “CRC Handbook of Thermoelectrics”, CRC Press, 1995.