Generalità e Definizioni

I metalli usati nella maggior parte delle tecnologie hanno grande affinità per l’ossigeno, l’acqua, lo

zolfo, l’anidride carbonica; essi perciò possono venire attaccati profondamente se non sono correttamente

impiegati o protetti. Talvolta l’attacco progredisce assai lentamente e non assume dimensioni

macroscopiche poiché sulla superficie del metalli si forma spontaneamente uno strato di ossido ( o di un

composto del metalli, per es. fluoruro ) che impedisce il progredire dell’azione ossidante. Ad esempio,

l’alluminio lasciato all’aria resiste all’ossidazione perché protetto da uno strato invisibile di ossido

trasparente. A contatto con mercurio, non forma amalgama grazie all’intervento isolante dell’ossido. Se lo

strato di ossido viene intaccato per graffiatura, il mercurio attacca il metallo nella zona scoperta e si forma

un amalgama di alluminio che si ossida con formazione di uno strato di ossido polverulento, non protettivo.

Altri metalli, es. il platino e l’argento, vengono difficilmente ossidati avendo scarsa affinità per

l’ossigeno; tali metalli sono detti nobili. Specifico è il caso dell’oro, per il quale la formazione di ossido ( o di

solfuro ) a temperatura ambiente non è un processo spontaneo, cosicchè il metallo, non solo è

apparentemente inalterabile, come nel caso degli altri metalli nobili che formano sulla loro superficie film

sottilissimi ed invisibili di ossidi, ma la sua superficie espone il reticolo cristallino del metallo. Questa

osservazione ha una grande importanza pratica e tra l’altro ha trasformato il metallo tecnico con ovvie

conseguenze sul suo mercato di metallo “prezioso” monetabile. Infatti nei contatti per circuiti elettronici

l’assenza di film, sia pure invisibili, di ossidi, solfuri, ecc. a comportamento semiconduttore, assicura una

trasmissione del segnale elettrico senza distorsioni, assicurando un valore elevato del rapporto

segnale/rumore.

La reazione dell’ossigeno con i metalli può avvenire in presenza o in assenza di acqua. L’attacco in

assenza di acqua è normalmente apprezzabile solo ad alte temperature, ma oltre un certo limite si può

ottenere la reazione inversa di decomposizione dell’ossido con riformazione del metallo; l’equilibrio:

Me + O₂ ossido

si può spostare perciò in un senso o nell’altro a seconda delle condizioni termiche e a seconda dell’affinità

del metallo per l’ossigeno. In pratica lo spostamento dell’equilibrio da sinistra verso destra riguarda i

problemi di corrosione; lo spostamento dell’equilibrio da destra verso sinistra riguarda i problemi di

metallurgia estrattiva. Ad esempio il rame, riscaldato debolmente all’aria, si ossida, ma basta il calore di

una fiamma per riformare il metallo; il ferro da facilmente ossidi che risultano molto stabili ed è quindi

necessaria l’azione della temperature dell’alto forno e di un riducente (carbone) per ottenere la riduzione

dell’ossido; per lo zinco, che ha grande affinità per l’ossigeno, è necessario arrivare fino a 1700°C per

ottenere la decomposizione dell’ossido; per l’ossido di alluminio è addirittura necessario ricorrere all’azione

della corrente elettrica per ottenerne la riduzione (processo elettrometallurgico).

L’attacco dei metalli in presenza di acqua allo stato condensato viene indicato con il termine di

“corrosione umida”; ad esempio lo zinco in soluzione neutra aerata si può corrodere:

Zn + 1/2O₂ + H₂O Zn (OH)₂

Il pro cesso avviene spontaneamente con meccanismo di tipo elettrochimico (vedi oltre) e da luogo

al decadimento tecnologico del metallo che viene a perdere le caratteristiche intrinseche dello stato

metallico.

Il decadimento tecnologico del metallo, prodotto da un processo corrosivo, non è soltanto

connesso alla dissoluzione macroscopica del metallo (es. perforazione di un tubo) ma si riferisce anche alla

riduzione, nel senso più ampio, dell’efficienza funzionale dell’oggetto metallico; esempio di decadimento

tecnologico può essere quello dell’alluminio di ricoprimento di uno specchio riflettore che, per formazione

di ossido, si offusca e diminuisce il proprio potere riflettente; oppure la corrosione delle sedi di na valvola

con perdita della tenuta, ecc.

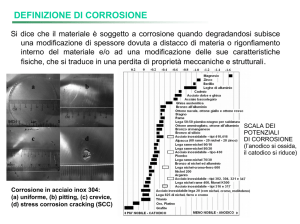

In ogni caso il decadimento del materiale metallico è di natura chimica ed irreversibile ed avviene

nel tempo con una certa gradualità, che del resto è una delle caratteristiche più peculiari dei processi

naturali; si può concludere perciò che per “corrosione” si intende un fenomeno spontaneo ed irreversibile

di graduali decadimento tecnologico del materiale metallico per interazione chimico fisica con l’ambiente

che lo circonda.

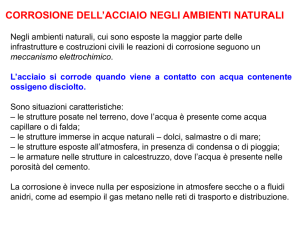

La corrosione può essere di due tipi a seconda che avvenga in presenza di acqua allo stato

condensato, o in assenza di acqua allo stato condensato. In quest’ultimo si parlo spesso di corrosione

“secca” contrapposta alla corrosione “umida” del primo caso. La corrosione del ferro in vapore saturo o in

una soluzione acquosa sono esempi di corrosione in presenza di acqua condensata, mentre la corrosione

del ferro in vapore surriscaldato (assenza di acqua allo stato condensato) o in gas ad alta temperatura sono

esempi di corrosione “secca”. Forma intermedia potrebbe essere considerata quella del metallo in presenza

di solvente non acquoso condensato per cui il processo di corrosione può assumere aspetti caratteristici sia

della corrosione umida che della corrosione secca.

Morfologie di Corrosione

La natura elettrochimica della corrosione porta alla realizzazione di forme diverse di attacco, in

dipendenza dalla maggiore o minore tendenza alla localizzazione delle aree anodiche e catodiche e delle

densità di corrente fluenti attraverso gli elementi galvanici. Ciò è determinato dal concorso di una serie di

fattori ambientali, metallografici, meccanici e geometrici il cui differente contributo crea le premesse per la

realizzazione delle differenti forme di attacco. L’identificazione delle forme di corrosione è di assoluta

necessità per la diagnosi delle cause che hanno determinato il processo corrosivo e può venir fatta in base

alla seguente classificazione:

1. Corrosione generalizzata

2. Corrosione localizzata

3. Corrosione selettiva

La corrosione generalizzata interessa tutta la superficie del metallo e si traduce in un

assottigliamento più o meno veloce della parete metallica a contatto con l’elettrolita; a seconda della

maggiore o minore uniformità di attacco superficiale si distingue tra corrosione generalizzata uniforme e

disuniforme.

La corrosione localizzata interessa parti limitate della superficie metallica e si realizza con

formazione di cavità che, a seconda del rapporto diametro esterno/profondità, vengono indicati con

terminologie diverse: ulcere, crateri, “pits”, cricche.

I pits, a loro volta, possono risultare penetranti o cavernizzati a seconda della loro maggiore o

minore tendenza alla penetrazione in senso rettilineo. Le cricche, a seconda che seguano o non seguano

come via preferenziale i bordi del grani, si distinguono in intergranulari od in transgranulari.

La corrosione selettiva produce la dissoluzione preferenziale di parti determinate del metallo che

per ragioni chimiche o metallografiche risultano più facilmente attaccabili; si usa distinguere tra corrosione

cristallografica, intergranulare ed interdentritica a seconda che il materiale corroso preferenzialmente

risulti una determinata specie cristallina, il bordo dei grani e le zone immediatamente adiacenti, oppure il

materiale interdentritico. Un’altra forma di corrosione selettiva, il “dealloying”, si realizza quando si verifica

la dissoluzione preferenziale di uno dei componenti di una lega (es. dezincificazione degli ottoni,

denichelazione dei Cupronickels, ecc.), lasciando un residuo inconsistente e spugnoso dell’altro metallo

della lega.

Andamento della corrosione nel tempo

Essendo la corrosione il graduale decadimento delle proprietà tecnologiche di un materiale

metallico essa ha il “tempo” come parametro caratterizzante.

L’andamento nel tempo dipende dai fattori elettrochimici e fisici che intervengono durante il

processo di corrosione. In particolare si possono indicare quattro andamenti tipici rappresentativi:

1. Processi a velocità costante. Corrispondo ad es. al processo di assottigliamento della parete di un

recipiente senza l’intervento di fenomeni accelleranti o rallentanti, per cui è possibile prevedere la

vita di un’apparecchiatura per semplice applicazione di una legge cinetica lineare. E’ il caso, ad

esempio, della dissoluzione del ferro in acido cloridrico, o dei processi di corrosione in regime di

corrente limite di dissusione.

2. Processi autostimolanti. Si riferiscono ai casi di intervento di fattori che stimolano la dissoluzione

del metallo. Così , ad esempio, per l’intervento di fenomeni di idrolisi dei prodotti di corrosione (es.

FeCl₃ nella corrosione marina del ferro) che producono acidità libera a contatto con il metallo;

oppure per azione catodica delle impurezze che affiorano e si accumulano sulla superficie del

metallo durante la sua dissoluzione (es. zinco in acido cloridrico).

3. Processi autorallentanti. Si riferiscono ai casi di intervento di fattori che rallentano la dissoluzione

del metallo. Così, ad esempio, per intervento di alcalinità prodotta dal processo catodico di

riduzione dell’ossigeno che può provocare la precipitazione dei Sali calcarei sulle pareti interne

delle condutture, rendendo difficoltosa la diffusione dell’ossigeno sulla superficie metallica.

4. Processi che tendono ad annullarsi per intervento di fenomeni di passività che modificano lo stato

chimico della superficie del metallo.

Il processo di corrosione assume, dopo un certo periodo di tempo, velocità praticamente nulla.

Da quanto sopra descritto è evidente che quando si deve studiare l’intensità di un processo

di corrosione è necessario considerare le condizioni attuali del proc esso stesso.

La velocità del processo di corrosione è data dalla tangente alla curva nel punto

rappresentativo delle condizioni di funzionamento del sistema al tempo considerato.

L’estrapolazione dei dati di corrosione nel tempo richiede la conoscenza, caso per caso,

della curva che da la progressione della corrosione nel tempo.

Corrosione per fatica

GENERALITà

La frattura provocata in un materiale metallico dalla simultanea azione di sforzi di intensità variabile

e di un ambiente chimico viene comunemente indicata come corrosione per fatica. L’effetto fratturante

provocato dalla corrosione per fatica non deve venir confuso con quello provocato più semplicemente dei

fenomeni di fatica che dipendono esclusivamente dall’applicazione di sforzi di intensità variabile al

materiale metallico senza l’intervento di azione chimica.

Per la corrosione per fatica, la situazione inerente alle forze agenti sul materiale metallico è quindi

assai differente rispetto a quanto si verifica per la tensocorrosione per la quale le forze agenti sono

esclusivamente di natura statica.

Le forze che determinano l’insorgenza di corrosione per fatica si manifestano, normalmente, in

forma ciclica, alternata o pulsante, indicando come forze alternate quelle che nel tempo cambiano

continuamente di segno inducendo alternativamente stati di compressione e di tensione, e come forze

pulsanti quelle che variano ciclicamente nel tempo ma che non cambiano il proprio segno inducendo,

alternativamente nel metallo, stati di maggiore e minore tensione.

In ogni caso, comunque, sia per la tensocorrosione che per la corrosione per fatica, l’intensità

massima delle forze agenti può essere di gran lunga inferiore al limite di snervamento del materiale

metallico. Si ricorda, a tal proposito, che le proprietà meccaniche di maggior rilievo di un metallo

sottoposto a fatica sono la “resistenza a fatica” e il “limite di fatica”; la prima indica la forza massima

applicabile ad un metallo, per un certo numero di cicli, senza provocare rottura; la seconda, che è

caratteristica per i metalli ferrosi, è la forza massima al di sotto della quale un materiale può

presumibilmente sopportare un numero indefinito di cicli. Oltre che dalle grandezze inerenti la forza

applicata ed alla natura del metallo, il limite e la resistenza a fatica possono dipendere anche dallo stato

superficiale del metallo per il quale, ad esempio, la presenza di un intaglio, può portare alla diminuzione

delle proprietà di resistenza meccanica. Per i materiali non ferrosi, la resistenza alla fatica risulta

ulteriormente diminuita mentre non esiste praticamente la possibilità di realizzazione di un limite per

fatica. L’insorgenza di corrosione per fatica peggiore notevolmente le proprietà di resistenza dei materiali

metallici e, nel caso di materiali ferrosi, può ridurle a valori comparabili con quelle di materiali non ferrosi.

Gli ambienti chimici promotori di corrosione per fatica sono generalmente ambienti a blanda azione

corrosiva, molto simili a quelli promotori di tensocorrosione, e che, in assenza di tensioni applicate,

avrebbero causato soltanto limitata azione di attacco.

CARATTERISTICHE

Quando le forze cicliche agenti risultano uniformemente distribuite su una certa parte della

superficie metallica, la corrosione per fatica si manifesta con la formazione di famiglie di cricche

transgranulari filiformi e poco ramificate, disposte come per la tensocorrosione, perpendicolarmente alla

direzione dello sforzo. Nel caso, viceversa, che le caratteristiche geometriche del metallo siano tali da

provocare una concentrazione degli sforzi su una zona limitata, si verificherà preferenzialmente una sola

cricca, la cui velocità di penetrazione sarà assai più alta che nel caso di insorgenza di gruppi di cricche. In

caso di applicazione di sforzi di torsione, si potranno avere cricche ad orientamento incrociato; nel caso,

infine, di tensioni biassali, come ad esempio quelle agenti su un tubo sottoposto a frequenti shock termici,

si potrà avere insorgenza si cricche longitudinali e trasversali.

Nonostante nella maggioranza dei casi la corrosione per fatica si manifesti con cracking trans

granulare, in alcuni casi può verificarsi rottura intergranulare. Ciò si verifica in caso di deformazione plastica

subita precedentemente del metallo per cui il cracking può seguire, almeno parzialmente, la via dei piani di

scorrimento, oppure quando le caratteristiche di aggressività del mezzo corrosivo sono molto alte e di per

sé avrebbero esercitato, anche se molto più lentamente, azione di attacco selettivo ai bordi dei grani; in

questo ultimo caso l’azione dello sforzo ciclico assume più che altro una funzione acceleratrice di un

processo lento già in corso. Altre volte la morfologia della cricca dipende dall’intensità dello sforzo come ad

esempio nel caso della corrosione per fatica del rame all’aria, per cui sforzi maggiori tendono a produrre

cracking intergranulare, sforzi minori producono cracking transgranulare, sforzi intermedi producono

cricche a morfologia mista.

FATTORI INFLUENZANTI LA CORROSIONE PER FATICA

A) Fattori meccanici:

L’insorgenza di corrosione per fatica dipende dalla realizzazione di condizioni specifiche assai meno

critiche di quanto osservato per la tensocorrosione; ciò a causa del ruolo di maggior peso giocato dal

fattore meccanico e della molteplicità di forme con cui quest’ultimo può esplicare la sua influenza,

come ad esempio il numero totale di cicli applicati, la loro frequenza , la loro ampiezza, ecc. In

particolare, la soppressione del limite di fatica, che può caratterizzare un metallo in condizioni di

corrosione per fatica, riduce a valori finiti il numero di cicli applicabili, mentre l’abbassamento di tali

limiti riduce l’ampiezza dei cicli applicabili senza intervento di rottura. E’ poi interessante osservare che

la frequenza dei cicli assume per la corrosione per fatica un ruolo importantissimo, e ciò in contrasto

con quanto si verifica per la fatica per la quale non si osserva una sostanziale influenza della frequenza.

Ciò perché nella corrosione per fatica, per questioni di ricambio di soluzione e di attività anodica

all’apice delle cricche, a parità di ampiezza, i cicli lenti risultano assai più efficaci dei cicli veloci, essendo

favorito un più regolare ricambio della soluzione nella cricca ed una conseguente maggio efficacia del

processo elettrochimico di dissoluzione anodica all’apice.

Ne consegue che, mentre per la determinazione della resistenza a fatica è sufficiente determinare

il numero di cicli di una determinata ampiezza che porta a frattura, nella corrosione a fatica è

necessario tener conto anche del fattore frequenza dei cicli.

Una conseguenza di grande valore tecnologico di questo fatto sta nella possibilità di ridurre a tempi

assai brevi le prove di laboratorio atte a determinare la resistenza a fatica (aumentando la frequenza e

determinando il numero di cicli che porta a rottura) e nella impossibilità di fare la stessa cosa per la

corrosione per fatica per la quale, quindi, è necessario, per ottenere risultati attendibili, riprodurre in

laboratorio le condizioni di ampiezza e di frequenza delle condizioni naturali di impiego dei materiali, il

che implica tempi di testing assai lunghi e costi di esercizio assai alti.

B) Fattori ambientali e casistica

Per gli acciai, che sono i materiali più direttamente interessati al problema, gli ambi enti promotori

di corrosione per fatica sono molteplici e per lo più contenenti ossigeno (per l’acqua dolce o marina, le

acque di caldaia o di condensa, vapore, gli olii lubrificanti, ecc.), e possono agire sia in condizioni

normali di esercizio, sia quando accidentalmente e per brevi periodi di tempo vengono a contatto con il

metallo. Ciò spiega la varietà dei casi nei quali può insorgere corrosione per fatica e la disparità delle

apparecchiature che ne possono venire coinvolte; ad esempio gli alberi porta eliche delle navi qualora

per un motivo qualsiasi vengano a contatto c on acqua marina; gli apparati di perforazione dei pozzi

petroliferi qualora attraversino falde acquose saline o sulfuree; i cavi di funivie in località marina;

oleodotti sottoposti a variazione frequenti di pressione interna; fasci tubieri di scambiatori di calore

posti in vibrazione dalla circolazione del liquido di raffreddamento o dalla vicinanza di apparati di

pompaggio non perfettamente bilanciati, per i quali si può verificare rottura in prossimità degli innesti

con le piastre tubiere ecc. A questo proposito è interessante ricordare come per ostacolare tali moti

vibratori si usino diaframmi intermedi che, se montati malamente, possono deformare i tubi

scambiatori provocando insorgenza di tensocorrosione.

Merita particolare menzione la possibilità di corrosione per fatica nelle caldaie per produzione di

vapore surriscaldato nelle quali, a causa delle condizioni variabili di scambio termino provocate dalla

presen za di un velo fluttuante di vapore in prossimità della parete metallica, si possono verificare

surriscaldamenti locali temporanei, e conseguenti variazioni delle tensioni locali. Effetto simile può

essere causato dalla caduta intermittente di acqua su pareti calde di tubi o altre apparecchiature; in

tali condizioni gli acciai austenitici, malgrado le loro doti di resistenza alla corrosione, si mostrano

maggiormente suscettibili alla corrosione per fatica di quelli ferritici, a causa della loro minor

conducibilità termica (che favorisce i surriscaldamenti locali) e del loro maggior coefficiente di

dilatazione termica (che favorisce l’insorgenza di tensioni locali).

Infine è da ricordare che condizioni estreme di queste fenomenologie, vero confine tra

tensocorrosione e corrosione per fatica, sono quelle che si realizzano per le strutture sottoposte a

condizioni di fatica con cicli estremamente lenti (decine di secondi) che si verificano per strutture di

massa ragguardevole esposte all’azione del moto ondoso o di correnti sottomarine (navi, strutture per

estrazione petrolifera off-shore, condotte sottomarine sospese, ecc.) per le quali l’insorgenza di

criccatura può portare ad effetti catastrofici dopo tempi di esposizione estremamente brevi (corrosione

per fatica oligociclica).

MECCANISCO

La somiglianza delle condizioni che determinano l’insorgenza di tensocorrosione e di corrosione per

fatica, e cioè la necessità dell’azione contemporanea di forze meccaniche e chimiche, è identificata da

molte caratteristiche comuni che determinano il meccanismo di formazione di questi due tipi di corrosione.

Così come già fatto per la tensocorrosione, anche per la corrosione per fatica si può parlare di questi due

stadi susseguenti, rispettivamente di innesco e di sviluppo del cracking, sottolineando però il fatto che nella

corrosione per fatica i processi d’innesco sono favoriti dalla presenza dello stato dinamico cui è stato

sottoposto il film protettivo superficiale per cui le zone maggiormente sollecitate risultano densamente

popolabili da pitting o da attacco selettivo ai bordi dei grani da cui, in un secondo tempo, può iniziare e

propagarsi il cracking vero e proprio. Ciò favorisce la distribuzione degli sforzi su più punti e la crescita di

famiglie di cricche la cui velocità di penetrazione risulta assai più bassa che nel caso di concentrazione degli

sforzi su un punto solo come comunemente osservabile nelle rotture per fatica (senza intervento del mezzo

corrosivo) in cui la cricca ha per lo più origine da una imperfezione superficiale e risulta per lo più isolata. La

presenza del pitting iniziale, considerata da questo punto di vista, avrebbe perciò, agli effetti

dell’instaurazione di corrosione per fatica, anche una funzione molto simile a quella di un intaglio sulla

superficie metallica durante una misura di resistenza a fatica che di per sé può abbassare notevolmente la

resistenza ed il limite di fatica del metallo. Una volta innescato, il processo di corrosione per fatica procede

nell’interno del metallo con un meccanismo assai simile a quello già descritto per la tensocorrosione, che

prevede la presenza di una zona anodica in una limitatissima zona in fondo alla cricca, la possibilità di

infragilimento del metallo sul fronte di avanzamento, la maggior reattività chimica del metallo

maggiormente sollecitato meccanicamente, unitamente all’intervento di modificazioni strutturali e

metallografiche dovute alla presenza della tensione applicata o ad una precedente deformazione

meccanica. Dal canto suo, la natura ciclica dello sforzo applicato, oltre agli effetti puramente meccanici,

favorisce il ricambio della soluzione nella cricca ed il rifornimento dell’ossigeno nelle zone più interne per

cui anche le pareti laterali della cricca assumerebbero un notevole ruolo catodico.

Alla luce di queste considerazioni, l’influenza dell’ossigeno nella corrosione per fatica risulta ancora

una volta evidente per la duplice funzione da esso esercitata sia come fattore di localizzazione per i processi

di innesco, sia come fattore cinetico e di bilanciamento del processo anodico. Numerose prove di

laboratorio condotte per materiali ferrosi in atmosfera di gas inerte confermano infatti un notevole

aumento della resistenza alla corrosione per fatica negli ambienti disaerati.

PROTEZIONE E PREVENZIONE

In generale, la maggior difficoltà per lo studio dei processi di corrosione per fatica e per la loro

prevenzione sta nella difficoltà di riprodurre in laboratorio i fattori (specialmente meccanici) che possono

intervenire in pratica. Comunque si può affermare che l’uso di materiali, notoriamente resistenti alla fatica,

non ha effetto in caso di corrosione per fatica. Per i materiali convenzionali possono, in generale, valere

molte delle norme già indicate per la tensocorrosione come ad esempio la modifica del disegno delle

apparecchiature (specialmente efficace contro i movimenti vibratori), l’applicazione di trattamenti termici

di distensione, l’introduzione di stadi di compressione per martellatura o pallinatura superficiale ecc. L’uso

di rivestimenti protettivi organici o metallici (pitture o depositi galvanici) è condizionato dall’elasticità del

materiale ricoprente, dalla sua impermeabilità e resistenza a fatica, e dai parametri geometrici dello strato

ricoprente rispetto al metallo base per cui ad esempio depositi di nichel, creando stati di tensione sul

materiale sottostante, possono risultare acceleranti mentre l’effetto inverso viene generalmente osservato

per i depositi di zinco o di cadmio che per altro possono inoltre offrire al materiale base la propria azione di

protezione catodica. A tale riguardo è necessario, però, far osservare come i ricoprimenti di cadmio siano in

pratica da preferirsi a quelli di zinco per la moderazione dell’azione da essi esercitata in senso catodico, che

limita la possibilità di presenza di idrogeno in superficie, possibilità che comunque esiste, però, nel caso di

qualsiasi tipo di deposito galvanico e che obbliga, a deposizione avvenuta, a trattamenti di desorbimento.

L’uso di inibitori può risultare efficace in alcuni casi, come ad esempio per i cromati o per alcuni olii

emulsionabili, i quali però si dimostrano inefficaci in soluzione fortemente saline che ne impediscono

l’emulsionificazione. Anche l’uso di agenti bagnanti risulta talvolta assai efficace; però, al contrario dei

rivestimenti e degli inibitori che esercitano azione contrastante per i processi di innesco, questi ultimi

producono condizioni di generalizzazione dei processi di attacco superficiale dal quale il cracking ha poche

possibilità di formazione.

L’uso di protezione catodica con correnti esterne, nei limiti consentiti dalla quantità di idrogeno

producibile in superficie, può risultare mezzo assai efficace di protezione. Purtroppo, però, per la

particolarità dell’attacco, per la difficoltà di applicazione in zone interne e per pezzi di piccole dimensioni

(es. alberi delle pompe), l’applicazione pratica di tale tipo di protezione è assai limitata. Maggiori possibilità

offre viceversa la protezione catodica tramite l’applicazione di strati a carattere anodico come

precedentemente osservato per i depositi di zinco e cadmio.