2

PROPRIETÀ DEI MATERIALI

2.1 Proprietà fisiche

Principali forme di corrosione

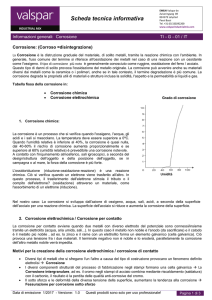

La corrosione è un processo chimico che trasforma i metalli, per esempio in ossidi solubili, distruggendoli. La

corrosione può classificarsi in due grandi categorie:

1) corrosione chimica - si verifica a causa del contatto fra il metallo e un reagente (acido, base, sale) oppure

un agente atmosferico (ossigeno, anidride carbonica, vapore, umidità) oppure ancora un agente disciolto

nell'acqua o nell'aria.

2) corrosione elettrochimica: tutti i metalli hanno un potenziale elettrico, diverso da materiale a materiale.

Quando due metalli sono a contatto oppure sono immersi in un liquido elettrolitico, fra di loro si sviluppa una

differenza di potenziale che provoca una migrazione di ioni da una parte all'altra. Lo stesso processo può avvenire però anche su un solo metallo, quando l'oggetto presenta delle differenze di struttura (per esempio

delle fessure o delle disomogeneità o è sottoposto a una sollecitazione).

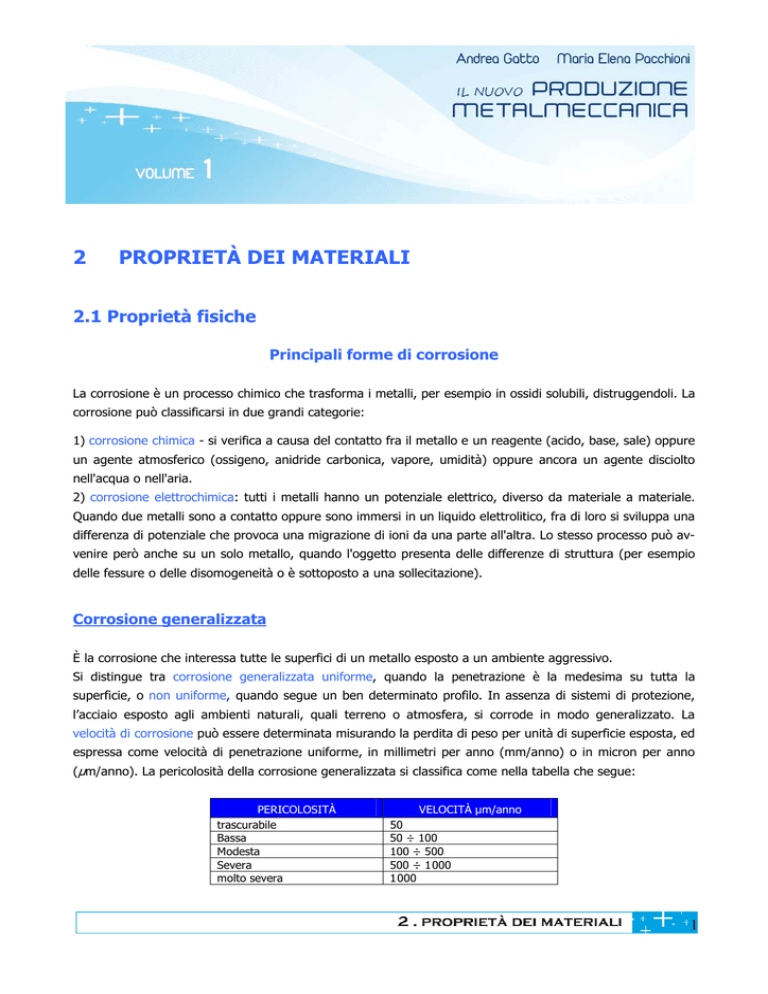

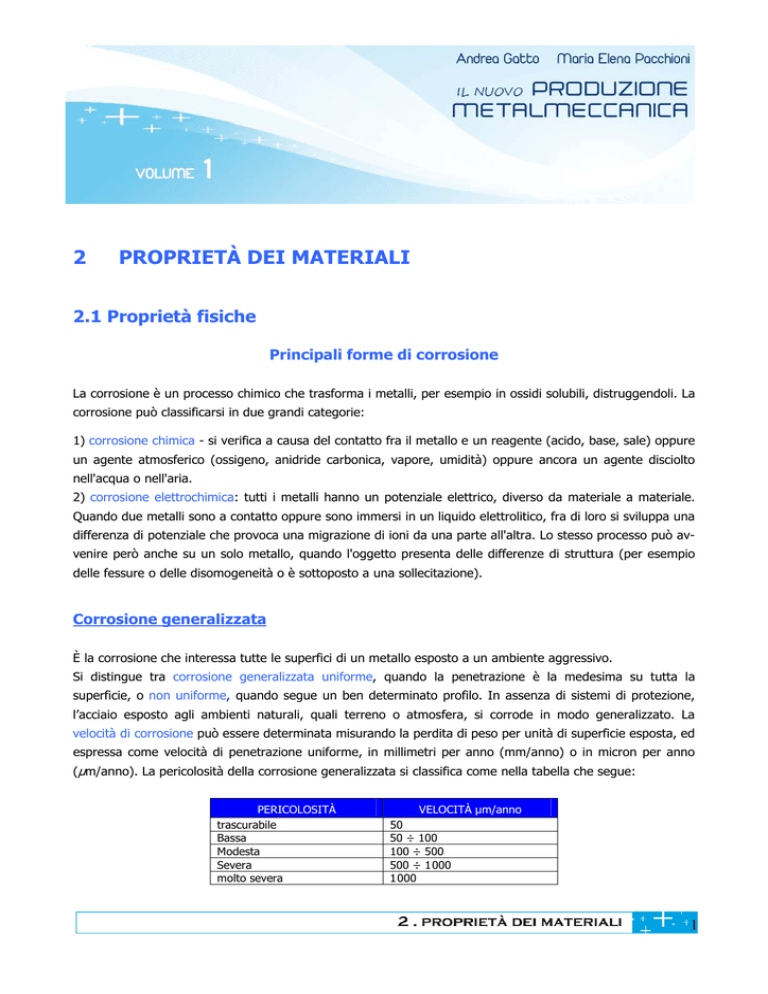

Corrosione generalizzata

È la corrosione che interessa tutte le superfici di un metallo esposto a un ambiente aggressivo.

Si distingue tra corrosione generalizzata uniforme, quando la penetrazione è la medesima su tutta la

superficie, o non uniforme, quando segue un ben determinato profilo. In assenza di sistemi di protezione,

l’acciaio esposto agli ambienti naturali, quali terreno o atmosfera, si corrode in modo generalizzato. La

velocità di corrosione può essere determinata misurando la perdita di peso per unità di superficie esposta, ed

espressa come velocità di penetrazione uniforme, in millimetri per anno (mm/anno) o in micron per anno

(µm/anno). La pericolosità della corrosione generalizzata si classifica come nella tabella che segue:

PERICOLOSITÀ

trascurabile

Bassa

Modesta

Severa

molto severa

VELOCITÀ µm/anno

50

50 ÷ 100

100 ÷ 500

500 ÷ 1000

1000

1

Rispetto ad altre forme, la corrosione di tipo generalizzato è meno insidiosa perché consente la revisione non

solo del suo verificarsi o meno, ma anche della velocità di penetrazione media. Si interviene per esempio

sovradimensionando le parti; chiaramente in questo caso si ipotizza una durata di vita ben precisa della

parte stessa.

Corrosione bimetallica

Ha luogo quando due materiali metallici aventi diversa nobiltà (potenziale elettrochimico diverso) sono

elettricamente a contatto ed entrambi immersi in un mezzo corrosivo e conduttivo (un velo d’acqua per

esempio). Il metallo meno nobile, cioè quello avente il potenziale più negativo, subisce l’attacco corrosivo. La

presenza di accoppiamenti galvanici dà luogo all’aumento della velocità di corrosione o a corrosione

localizzata solo se l’ambiente è corrosivo; la velocità di corrosione del metallo meno nobile risulta più alta

rispetto a quella esibita nello stesso ambiente in assenza della coppia galvanica. Situazioni severe di contatto

galvanico si incontrano in acque saline, di elevata conducibilità, e ossigenate, come ad esempio l’acqua di

mare. Effetti negativi si possono osservare anche sul metallo più nobile. È il caso dell’accoppiamento di acciai

inossidabili o leghe di nichel con acciai al carbonio o basso legati in ambienti deaerati, in questo caso

l’idrogeno che si libera danneggia anche il materiale più nobile che infragilisce.

La prevenzione si attua:

• ricorrendo, quando possibile, a materiali di “pari nobiltà”;

• interponendo materiali isolanti, che consentano realizzare il collegamento meccanico senza contatto

elettrico. Nel caso di tubazioni si ricorre a flange isolanti con interposizione di guarnizione plastica o

elastomerica e rondelle e manicotti isolanti su tutti i tiranti;

• con strati di vernice protettiva da applicare su entrambi i materiali;

• sovradimensionando il materiale meno nobile.

Pitting o vaiolatura

La corrosione per pitting si presenta come attacchi estremamente localizzati, detti vaiolature (variano da

poche decine di micron sino ad alcuni millimetri), che dalla superficie penetrano attraverso lo spessore del

metallo a velocità spesso molto elevata. Le vaiolature si innescano e si propagano in punti singolari, mentre

la gran parte della superficie metallica esposta all’ambiente resta inalterata.

2

Questa forma di corrosione interessa i metalli con la superficie protetta da un film di ossido come gli acciai

inossidabili, il rame e le sue leghe, l’alluminio e le sue leghe. Il fenomeno richiede la presenza nell’ambiente

di specifici ioni aggressivi, in particolare gli ioni cloruro, e di ossigeno.

Le azioni preventive si propongono di evitare l’innesco del fenomeno, per esempio con una pulitura

frequente dei componenti utilizzati in ambiente marino, o prossimo al mare, e ricorrendo a materiali con

elevata resistenza al pitting, come gli acciai inossidabili ricchi di cromo, molibdeno, nichel, azoto, tungsteno.

Corrosione interstiziale e sotto deposito

Un accoppiamento metallico esposto a un ambiente, per esempio alla normale atmosfera, presenta sempre

interstizi o parti di superficie non liberamente esposte all’ambiente (per esempio nella saldatura a punti delle

lamiere per la scocca delle auto). Questo costituisce un fattore aggravante per la corrosione, si pensi

all’effetto di:

• ristagno di acqua, ad esempio nelle strutture esposte all’atmosfera;

• variazioni nella composizione chimica locale dell’ambiente in cui si opera;

• difficoltà di proteggere, per esempio mediante vernici, successivamente alla costruzione o alla posa in

opera.

La prevenzione si attua intervenendo in fase di progettazione, evitando per esempio flangiatura e

aggraffatura a vantaggio della saldatura di testa.

Corrosione sotto sforzo

Con il termine di corrosione sotto sforzo, o tensocorrosione, si individuano l’innesco e la propagazione di

cricche in un metallo sotto l'azione combinata di un ambiente corrosivo e di sollecitazioni meccaniche di

tensione (sono causa del fenomeno le sollecitazioni di trazione, non quelle di compressione). Particolarmente

pericolosa risulta la situazione in cui si sviluppa idrogeno: in questo caso si assiste anche a un infragilimento

da idrogeno del materiale.

La prevenzione si attua:

• intervenendo sull’ambiente, modificando il pH;

• mediante protezione catodica;

• con trattamenti preventivi che diminuiscono le tensioni residue.

3