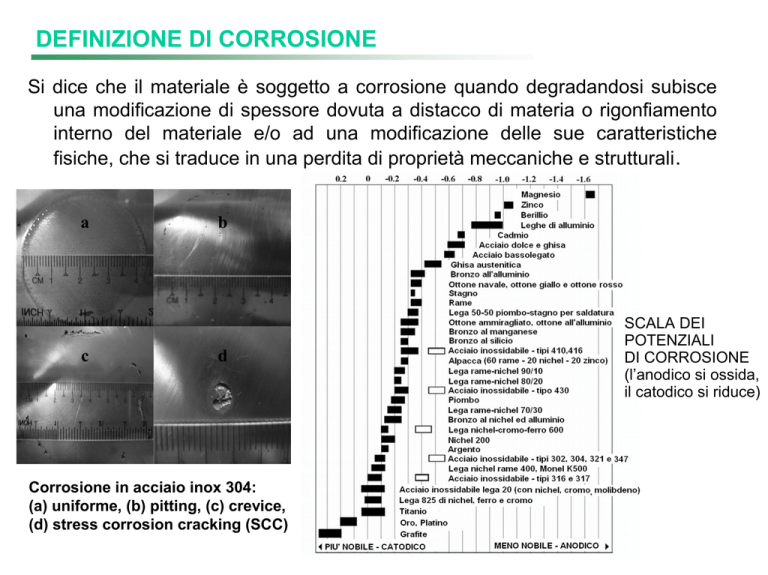

DEFINIZIONE DI CORROSIONE

Si dice che il materiale è soggetto a corrosione quando degradandosi subisce

una modificazione di spessore dovuta a distacco di materia o rigonfiamento

interno del materiale e/o ad una modificazione delle sue caratteristiche

fisiche, che si traduce in una perdita di proprietà meccaniche e strutturali .

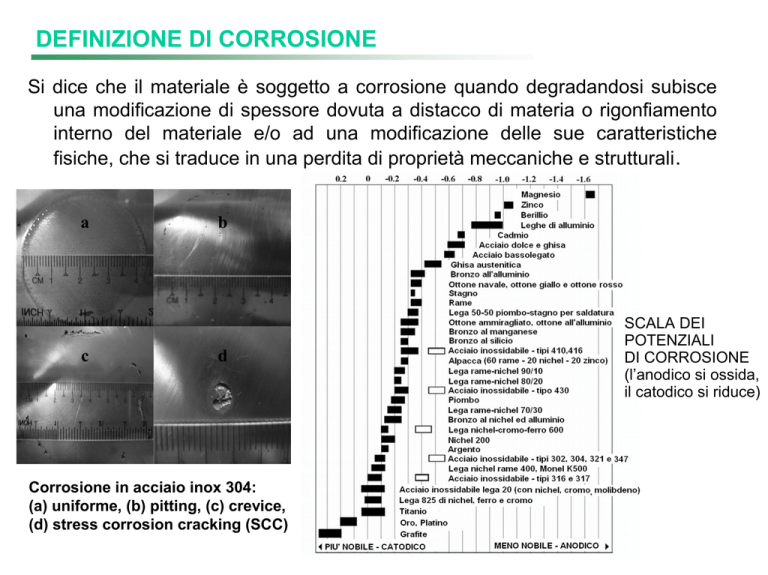

SCALA DEI

POTENZIALI

DI CORROSIONE

(l’anodico si ossida,

il catodico si riduce)

Corrosione in acciaio inox 304:

(a) uniforme, (b) pitting, (c) crevice,

(d) stress corrosion cracking (SCC)

CORROSIONE E PROTEZIONE

Per evitare il danneggiamento da corrosione, si usano metodi di

protezione (superficiali o intrinseci).

La corrosione può anche essere evitata riformulando il materiale

(p.es. modificando quantità e tipo di additivi) e si può ridurne

l'effetto fissando adeguati coefficienti di sicurezza meccanici e

strutturali per il servizio.

In altri casi, la corrosione mirata e controllata può essa stessa

esercitare un effetto protettivo (anodi sacrificali).

Infragilimento da permeabilità all'idrogeno

nell'acciaio (hydrogen induced cracking)

Una copertura sostituibile di vetroresina coperta di

zinco (che si dissolve gradatamente formando

ossidi) protegge i ferri d’armatura del pilastro dallo

sviluppo della corrosione.

ESEMPIO DI PROTEZIONE: SCHERMATURA

ELETTROMAGNETICA (SHIELDING)CON FILM SOTTILI

Film sottili (spessore 1-100 micron)

Messa a terra più facile

Buona schermatura soltanto sopra alcune decine di MHz (es. per cellulari)

Tecnica di rivestimento

Resistività superficiale ρ Spessore (micron)

[ohm/ ]

Placcatura chimica col nichel 0.01--0.03

(ENP)

Verniciatura conduttiva

0.02--0.05

Metallizzazione a vuoto

0.05--0.1

Deposizione elettrolitica

0.007--0.02

1--100

10--75

5--10

10--25

Nichelatura chimica (ENP) su un substrato

per contatto con conduttori d'oro

Placcatura chimica: rame (interno) e nichel (esterno) .

Verniciature conduttive: resine epossidiche, acriliche o uretaniche,

diluite in solvente od in acqua, e particelle di argento, rame o miste.

Metallizzazione a vuoto: alluminio o rame, quest'ultimo rivestito con

uno strato di cromo, di nichel o di stagno.

Placcatura elettrica: rame

SILVERSHIELD PER

TELEFONINI

FORME DI CORROSIONE NEI METALLI

Corrosione chimica (con reazione di ossido-riduzione):

Per pitting (vaiolatura) o interstiziale (per crevice): zona anodica di dimensioni ridotte e

quindi a scarso contenuto di ossigeno

Intergranulare (acciai Ni-Cr: precipitazione carburi di cromo ai bordi dei grani, spesso per

zona termicamente alterata)

Per attacco chimico (di solito per pH molto basso)

Filiforme o lamellare (in presenza di strati di metalli diversi, o rivestimenti, p.es. di vernici,

od in presenza di contaminazione)

Infragilimento da idrogeno (blistering)

Corrosione meccanica (per effetto del carico applicato):

Stress corrosion (corrosione sotto sforzo)

Corrosione per fatica

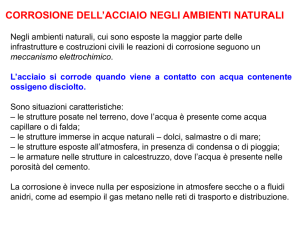

CORROSIONE IN ACQUA DI MARE

Corrosione biologica (per attività metabolica di batteri) PER EFFETTO DEI SALI CON

SVILUPPO DI SOLFURO DI IDROGENO

In qualche caso,

p.es. qui carbonatazione

nei calcestruzzi, gli

effetti chimico e meccanico

possono essere combinati.

ESEMPI DI CORROSIONE

PITTING SU RUOTE DENTATE

CORROSIONE INTERGRANULARE SU FILO D’ACCIAIO

PIT DI CORROSIONE

CORROSIONE FILIFORME SU ALLUMINIO

PASSIVAZIONE

In metalli come l'alluminio ed il titanio si ha, in particolari condizioni ambientali (per

l'alluminio per pH compresi tra 4.5 e 9), la formazione di ossidi protettivi e

fortemente aderenti. Tali ossidi possono essere resi più spessi e resistenti con

trattamenti elettrolitici (anodizzazione).

Superficie di film

di ossido di titanio

anodizzato con due diverse

soluzioni elettrolitiche

Sull'acciaio Corten

(bassolegato per

applicazioni in esterno),

si forma un ossido protettivo

con elementi di lega

(in particolare silicio e cromo)

Colori alluminio anodizzato

(ottenuti per assorbimento nei pori dell’ossido

oppure per via elettrolitica)

LIMITE DI FATICA (curve di Wöhler)

ED EFFETTO DELLA CORROSIONE

Alcuni materiali, come l'acciaio, presentano

un limite di fatica, quindi hanno una vita

teoricamente infinita in assenza di difetti,

se la sollecitazione applicata è inferiore a

tale limite. La presenza di corrosione riduce

(o annulla) il limite di fatica, oltre ad

innalzare le sollecitazioni reali applicate.

Rottura a fatica

di un albero in acciaio

partente da corrosione

intergranulare

Fatica per alti cicli sull'acciaio

Fatica nei polimeri (effetto della viscoelasticità)

TIPI DI SALDATURE

SALDATURA AD ARCO

(fusione omogena)

SCHEMA SALDATURA

PER FUSIONE OMOGENEA

A PRESSIONE

A FREDDO

A CALDO

A CALDO CON FUSIONE

ETEROGENA

(metallo di base non fonde)

BRASATURA

(eterogena)

PER FUSIONE

OMOGENA

PRODOTTI BRASATI

SALDATURE AD ARCO IN ATMOSFERA GASSOSA

(per protezione dagli ossidi)

Le saldature MIG e MAG, entrambe con elettrodo fusibile, si distinguono dal gas di protezione

(argon, quindi inerte, per la MIG, ed anidride carbonica, quindi attivo, per la MAG), mentre

la TIG, sempre con argon, ha un elettrodo non fusibile di tungsteno, che disossida per

inversione della polarità.

SALDATURA TIG DI UN

PRODOTTO OSPEDALIERO

SALDATURA MIG DI UN

TELAIO DI BICICLETTA

FATICA PER SFREGAMENTO SUI POLIMERI

(fretting corrosion)

EFFETTO DELLO SFREGAMENTO DI VETRO

SU UN FILM DI POLISTIRENE PROTETTIVO

PER SUPERFICIE DI PMMA

Le prove di sfregamento sono particolarmente diffuse sui polimeri molto plastici

(es. polimeri siliconici per lenti a contatto morbide) al contatto con superfici più dure

(es. vetro, per simulazione di un non uniforme contatto con la cornea)

ESEMPI DI PROCESSI DI SALDATURA SUI POLIMERI

Saldatura ad ultrasuoni

Saldatura per trasmissione Laser

Saldatura a barra calda

La saldatrice ad ultrasuoni può servire

anche a tornire pezzi cilindrici.

Nel caso della saldatura ad ultrasuoni, si usa un sonotrodo, di solito in titanio,

che amplifica l'onda di pressione creata, che permette la formazione di

microcavità nel materiale viscoelastico (il sonotrodo serve anche per

omogeneizzare la distribuzione di una fase in un'altra).

Il problema della saldatura dei polimeri, è ridurre il più possibile l'area termicamente

alterata, per evitare che diventi un punto di debolezza della giunzione

DIFETTI E ROTTURA

La maggior parte dei polimeri sono omogenei a livello macroscopico e di

conseguenza rispondono ad un carico applicato gradatamente con una

deformazione più o meno omogenea, che col procedere della sollecitazione si

trasforma in un fenomeno di rottura duttile o fragile. Tipicamente la rottura fragile

è localizzata, mentre quella duttile coinvolge un'area più estesa e avviene con uno

snervamento con o senza strizione, e tramite scorrimento.

CONTAMINAZIONE BOTTIGLIA

IN POLIPROPILENE

I siti più probabili per la propagazione della rottura

sono le irregolarità nella struttura polimerica

o i concentratori di sforzo già presenti

(difetti, inclusioni, o graffi superficiali)

derivanti dal processo di produzione adottato

DIFETTI PEZZI STAMPATI AD INIEZIONE

e dall’inefficace controllo dei parametri relativi.

DEGRADAZIONE DEI POLIMERI

Foto-degradazione

D. termica

D. chimica

D. biologica

Riduzione proprietà meccaniche

Imperfetto aspetto superficiale

Minore tempo di vita del prodotto

I vari fenomeni di degradazione avvengono

in realtà in modo combinato nella situazione

reale del servizio del polimero.

Può essere desiderabile (fine vita del materiale

oppure applicazioni particolari: rilascio medicinali)

DEGRADAZIONE DI FLACONI IN ACIDO POLILATTICO

BIOPOLIMERI

DEFINIZIONE IDEALE: Polimeri ottenuti da sorgenti naturali rinnovabili,

biodegradabili e spesso /o compostabili, e non tossici da produrre.

Prodotti da sistemi biologici

Piante

Animali

Micro-organismi

Sintetizzati chimicamente da

molecole di origine biologica

Da zuccheri

(polisaccaridi)

Da oli o grassi

(trigliceridi)

L’obiettivo iniziale della produzione dei biopolimeri è la sostituzione delle

poliolefine derivate dal petrolio (polietilene, polipropilene).

Un’altra possibilità è per esempio la produzione di bio-polietilene da scarti agricoli

(fermentazione dell’etanolo)

APPLICAZIONI POLIMERI BIODEGRADABILI

Imballaggio (packaging)

Orticultura

Raccolta differenziata

Tessili (se formati in fibre)

Collanti per compositi (binder)

Resine per compositi (specie con fibre naturali: materiale interamente biodegradabile)

Applicazioni biomediche

(es. protesi, sistemi per il rilascio dei medicinali,

film antibatterici) (materiali biocompatibili, in qualche caso assorbibili)

15

EROSIONE DEI BIOPOLIMERI

Lo sviluppo della biodegradazione si risolve in un’erosione che può

interessare, a seconda che l’acqua diffonda poco o tanto:

soltanto la superficie (surface erosion), per cui il biopolimero si

consuma,

oppure l’intero volume (bulk erosion), per cui il biopolimero si frantuma

per creazione di punti di debolezza.

“Bulk erosion” nell’acido polilattico (PLA)

INTRODUZIONE DI FIBRE NEL POLIMERO

ED EFFETTO SULLA BIODEGRADAZIONE

Fibre di palmito da frutto (Bactris gasipaes K.) (estratte dal cuore di palma) in una

matrice di poli-idrossibutirratovalerato (PHBV). Modificano le modalità di

degradazione in compost ed anche il profilo di degradazione termica della matrice.

Nota come l’introduzione delle fibre

renda più graduale la degradazione termica

TIPI DI BIODEGRADAZIONE

Nel caso del biopolimero, che è raramente e moderatamente reticolato,

ed ha già molti gruppi idrofili ed eteroatomi, gli effetti di tipo I e II sono più

rapidi, mentre l’effetto III è normalmente piuttosto raro

PRINCIPALI PRODOTTI BIO-DEGRADAZIONE

DEL BIO-POLIMERO

BIODEGRADAZIONE AEROBICA: anidride carbonica (CO2)

BIODEGRADAZIONE ANAEROBICA: metano (CH4)

Successo della

biodegradazione

Modificazione del bilancio

di anidride carbonica

(carbon footprint)

Riutilizzo dell’anidride

carbonica

(p.es. per fotosintesi)

In condizioni normali di smaltimento nell’organico, si ha biodegradazione aerobica,

mentre in condizioni di mescolanza con altra plastica, e quindi carenza di aria,

si ha biodegradazione anaerobica

CICLO DEL CARBONIO DEI BIOPOLIMERI

ORIGINE VEGETALE

ORIGINE ANIMALE

STAMPAGGIO ROTAZIONALE

PRODOTTI PER STAMPAGGIO ROTAZIONALE

Questa tecnologia permette di produrre

articoli in un solo pezzo in assenza

di saldature o setti, con buona costanza

dello spessore e senza tensioni interne.

Più recentemente lo stampaggio rotazionale viene applicato anche a miscele

di polimeri bio- e non bio-