CAPITOLO 8

IMPIANTI A CICLO COMBINATO

8.1. Introduzione

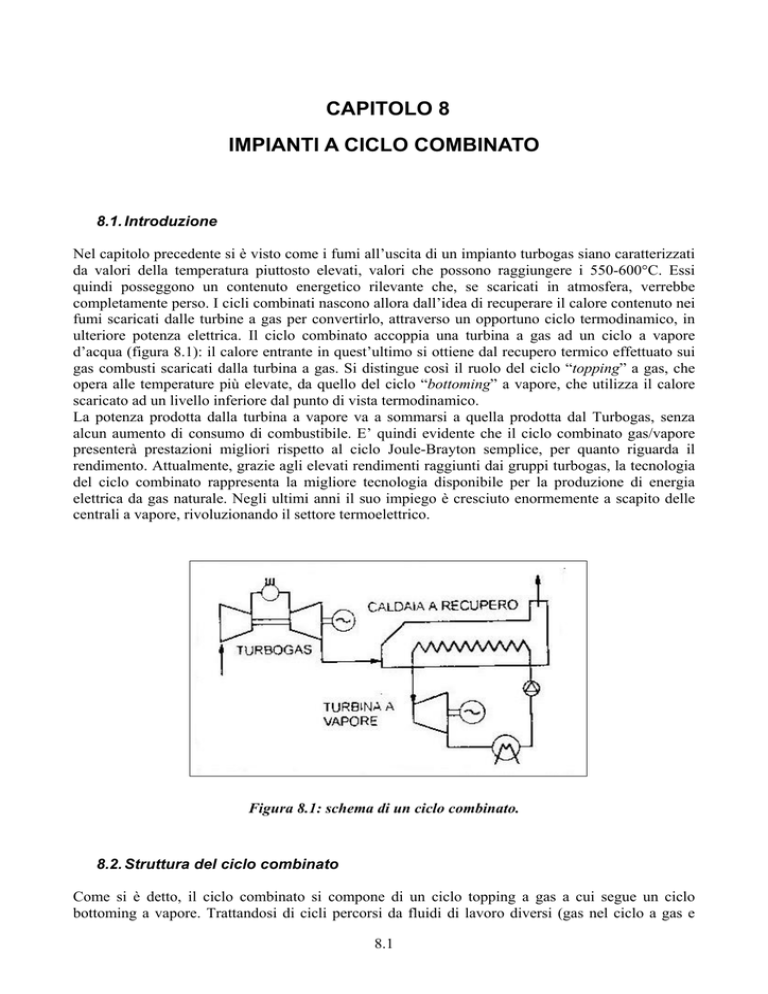

Nel capitolo precedente si è visto come i fumi all’uscita di un impianto turbogas siano caratterizzati

da valori della temperatura piuttosto elevati, valori che possono raggiungere i 550-600°C. Essi

quindi posseggono un contenuto energetico rilevante che, se scaricati in atmosfera, verrebbe

completamente perso. I cicli combinati nascono allora dall’idea di recuperare il calore contenuto nei

fumi scaricati dalle turbine a gas per convertirlo, attraverso un opportuno ciclo termodinamico, in

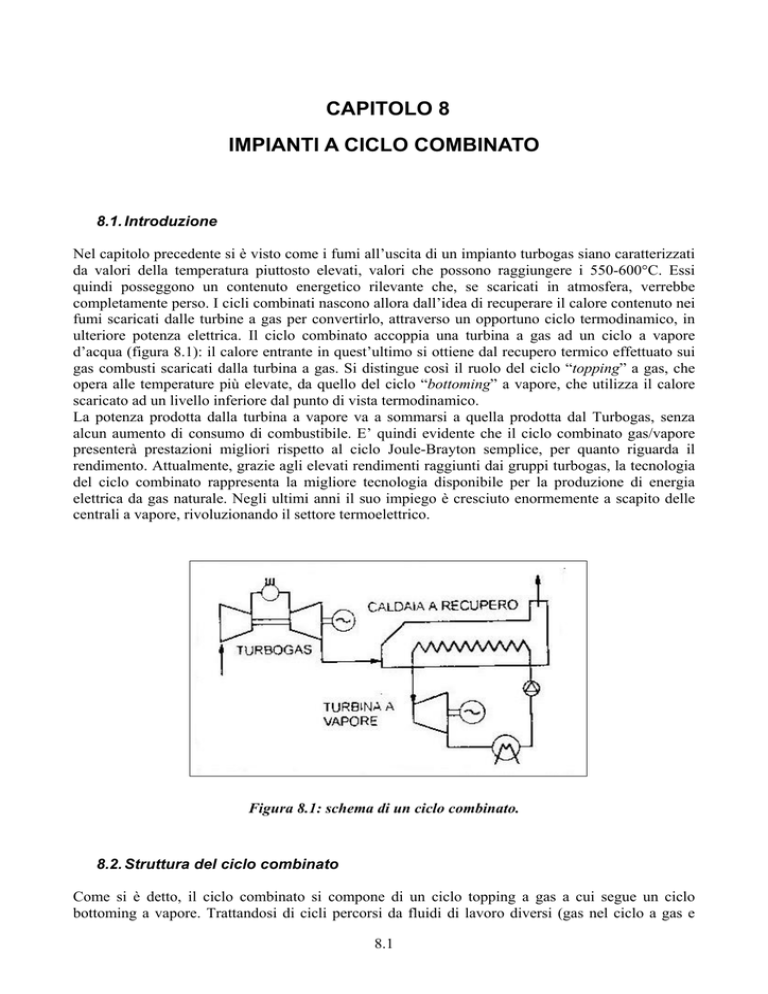

ulteriore potenza elettrica. Il ciclo combinato accoppia una turbina a gas ad un ciclo a vapore

d’acqua (figura 8.1): il calore entrante in quest’ultimo si ottiene dal recupero termico effettuato sui

gas combusti scaricati dalla turbina a gas. Si distingue così il ruolo del ciclo “topping” a gas, che

opera alle temperature più elevate, da quello del ciclo “bottoming” a vapore, che utilizza il calore

scaricato ad un livello inferiore dal punto di vista termodinamico.

La potenza prodotta dalla turbina a vapore va a sommarsi a quella prodotta dal Turbogas, senza

alcun aumento di consumo di combustibile. E’ quindi evidente che il ciclo combinato gas/vapore

presenterà prestazioni migliori rispetto al ciclo Joule-Brayton semplice, per quanto riguarda il

rendimento. Attualmente, grazie agli elevati rendimenti raggiunti dai gruppi turbogas, la tecnologia

del ciclo combinato rappresenta la migliore tecnologia disponibile per la produzione di energia

elettrica da gas naturale. Negli ultimi anni il suo impiego è cresciuto enormemente a scapito delle

centrali a vapore, rivoluzionando il settore termoelettrico.

Figura 8.1: schema di un ciclo combinato.

8.2. Struttura del ciclo combinato

Come si è detto, il ciclo combinato si compone di un ciclo topping a gas a cui segue un ciclo

bottoming a vapore. Trattandosi di cicli percorsi da fluidi di lavoro diversi (gas nel ciclo a gas e

8.1

acqua/vapore nel ciclo Rankine), a rigori non sarebbe possibile tracciarli insieme in un unico

diagramma. Ciò nonostante, in figura 8.2 è riportata la traccia delle trasformazioni che i diversi

fluidi subiscono nei rispettivi cicli di lavoro.

Nel ciclo a gas, l’aria aspirata dall’ambiente viene compressa fino al livello di pressione p2, entra

quindi in camera di combustione, dove viene introdotta una portata di combustibile tale da portare i

prodotti della combustione fino alla temperatura T3. I fumi espandono quindi in turbina, per poi

entrare nella caldaia a recupero, detta anche Generatore di Vapore a Recupero (GVR) o, in inglese,

Heat Recovery Steam Generator (HRSG). La presenza della caldaia a recupero a valle della

turbina, fa sì che la pressione allo scarico di quest’ultima risulti in generale superiore rispetto alla

pressione atmosferica. Questa differenza è causata dalle perdite di carico che i fumi subiscono

nell’attraversare la caldaia a recupero; tali perdite, riducendo il salto di pressione in turbina, si

ripercuotono negativamente sul lavoro fornito dalla turbina stessa.

Nella caldaia a recupero i fumi si raffreddano cedendo calore all’acqua/vapore circolante

nell’impianto “bottoming”, per poi venire scaricati in atmosfera a temperature dell’ordine dei 100130°C. Per quanto riguarda il ciclo a vapore, l’acqua, proveniente dal condensatore viene

pressurizzata attraverso la pompa ed entra nel GVR in controcorrente rispetto ai fumi, da cui riceve

calore. Il vapore prodotto entra quindi in una turbina a vapore dove produce potenza all’albero. Il

vapore umido in uscita dalla turbina viene infine condensato nel condensatore. Per quanto riguarda

il degasatore, come verrà chiarito nel seguito, ad esso non è più richiesta alcuna funzione

rigenerativa, ma l’unico compito che deve assolvere è proprio quello di degasare l’acqua di

alimento alla caldaia. La quantità di vapore che lo alimenta è quindi minima, non viene più spillata

in turbina, ma prelevata direttamente dal corpo cilindrico superiore nel GVR. Il degasatore risulta

quindi parte integrante della caldaia.

Figura 8.2: Trasformazioni realizzate in un ciclo combinato.

8.3. La caldaia a recupero

Il componente più caratteristico dell’impianto schematizzato in figura 8.1 è la caldaia a recupero,

sede del trasferimento di calore fra i gas in uscita dalla turbina e il fluido (acqua) che percorre il

ciclo bottoming.

Nella configurazione più semplice (i.e. ad 1 livello di pressione), lo scambio termico è suddiviso in

tre fasi:

8.2

1) il riscaldamento dell’acqua liquida proveniente dalla pompa di alimento;

2) l’evaporazione dell’acqua con generazione di vapore saturo;

3) il surriscaldamento del vapore.

Ognuna di queste fasi avviene in banchi di tubi fisicamente separati fra loro che prendono il nome

rispettivamente di economizzatore, evaporatore e surriscaldatore, come mostrato in figura 8.3. La

caldaia a recupero è sostanzialmente diversa da un generatore di vapore convenzionale; ciò è da

imputare alle temperature nettamente inferiori che si hanno nel GVR. La temperatura dei fumi

all’uscita della turbina a gas è infatti dell’ordine dei 550 – 600 °C, contro gli oltre 2000°C che

caratterizzano i prodotti della combustione nei generatori di vapore. Ciò implica che lo scambio

termico nel GVR avvenga per convezione, mentre nel generatore di vapore classico avveniva,

almeno nella parte iniziale, prevalentemente per irraggiamento. La disposizione dei banchi di

scambio termico sarà allora dettata unicamente da considerazioni riguardanti l’ottimizzazione dello

scambio termico tra i due fluidi, senza preoccuparsi delle pericolose sovra-temperature dei fasci

tubieri tipiche delle caldaie a fuoco. Viene quindi sempre adottata la configurazione in

controcorrente, disponendo direttamente il surriscaldatore a contatto con i gas a temperatura più

alta. Nei banchi evaporativi vengono adottati semplici fasci tubieri, anziché pareti membranate. In

tutti i banchi di scambio vengono sempre impiegati tubi alettati per due motivi:

1) le piccole differenze di temperatura tra i due fluidi nei banchi di scambio;

2) i piccoli valori del coefficiente di scambio termico convettivo sul lato dei gas combusti.

La caldaia può poi avere disposizione orizzontale o verticale. Quest’ultima è caratterizzata da una

minore occupazione al suolo ma pone maggiori problemi strutturali, di accessibilità e di montaggio.

Non vi è alcuna differenza di carattere funzionale.

La figura 8.4 riporta il diagramma di scambio termico fra gas combusti e acqua nel piano T-Q, da

cui si osserva la disposizione in controcorrente delle diverse sezioni: i fumi caldi provenienti dal

Turbogas incontrano quindi dapprima i banchi del surriscaldatore, quindi l’evaporatore ed infine

l’economizzatore. Tale disposizione consente di spingere al massimo il surriscaldamento del

vapore, a beneficio del rendimento del ciclo, e di ridurre la temperatura dei gas scaricati al camino

per preriscaldare l’acqua nell’economizzatore. Quest’ultima opportunità consente di sfruttare al

meglio il contenuto termico dei gas combusti, eliminando l’impiego di spillamenti rigenerativi che,

come noto, sono sempre presenti nei cicli a vapore. La rigenerazione avrebbe infatti come effetto

quello di presentare, in ingresso al GVR, dell’acqua più calda, il che comporterebbe a sua volta lo

scarico dei fumi al camino ad una temperatura maggiore. La quota di potenza termica recuperata

diminuirebbe, così come la potenza prodotta dalla turbina a vapore, a causa della diminuzione di

portata conseguente agli spillamenti, riduzione non compensata da un minor consumo di

combustibile. Tutto ciò si tradurrebbe in un calo dell’efficienza del ciclo.

Figura 8.3: le sezioni della caldaia a recupero.

8.3

Figura 8.4: diagramma dello scambio termico nella caldaia a recupero.

La potenza termica scambiata tra i due fluidi nelle diverse sezioni della caldaia, assunto che non ci

siano perdite di carico né di calore verso l’esterno, può essere facilmente calcolata imponendo che

la potenza termica ceduta dai fumi venga interamente ricevuta dall’acqua/vapore. Con riferimento

alla figura 8.2, detto 7 il punto corrispondente all’uscita dei fumi al camino, 6 quello

corrispondente, sempre lato fumi, all’uscita dall’evaporatore/ingresso economizzatore, 5 l’uscita dal

surriscaldatore/ingresso evaporatore, si ricava:

(8.1)

Peco = ( m a + m c )C p,g (T6 − T7 ) = mv (hc − hb )

Peva = ( m a + m c )C p,g (T5 − T6 ) = mv (hd − hc )

(8.2)

Psh = ( m a + m c )C p,g (T4 − T5 ) = mv (he − hd )

(8.3)

In riferimento alla figura 8.4 si evidenziano tre differenze di temperatura particolarmente

significative:

∆T al pinch-point (∆Tpp): minima differenza di temperatura tra i gas e il vapore all’uscita

dell’evaporatore (7 – 15°C);

∆T all’approach-point (∆Tap): minima differenza di temperatura fra gas e vapore nella fase

di surriscaldamento ( > 35°C);

∆T di sub-cooling (∆Tsc): differenza fra la temperatura di evaporazione e quella dell’acqua

uscente dall’economizzatore (tipicamente intorno ai 5°C).

I primi due dipendono dal progetto termico della caldaia mentre il ∆T di sub-cooling è necessario al

fine di evitare il rischio che l’evaporazione abbia inizio nei tubi dell’economizzatore, causando

perturbazioni nel valore della portata. Con riferimento alla figura 8.2, il ∆T al pinch-point risulta

pari alla differenza di temperatura tra il punto 6 sul percorso dei fumi e il punto c sul lato

acqua/vapore (∆Tpp = T6 - Tc), mentre il ∆T all’approach point corrisponde alla differenza tra la

temperatura dei fumi allo scarico del turbogas e quella del vapore surriscaldato in ingresso alla

turbina a vapore (∆Tap = T4 – Tb).

Tutti i ∆T menzionati influenzano le prestazioni del ciclo a vapore, in particolare:

- l’aumento di ∆Tsc causa la diminuzione del calore sottratto dai gas nell’economizzatore;

- l’aumento di ∆Tap causa la diminuzione della temperatura massima del ciclo a vapore e del

relativo rendimento;

8.4

- l’aumento di ∆Tpp, a pari pressione di evaporazione, riduce il recupero termico dai gas, che

vengono scaricati ad una temperatura superiore, e di conseguenza la portata di vapore prodotta: ciò

si deduce facilmente dalla relazione seguente, che può essere facilmente ricavata dal bilancio

energetico relativo alle sezioni di evaporazione (8.2) e surriscaldamento (8.3):

(ma + mc )C p,g (T4 − T6 ) (ma + mc )C p,g (T4 − (Tev + ∆T pp ))

=

mv =

(8.4)

(he − hc )

∆hev + ∆hsur

essendo Tev la temperatura di evaporazione.

Valutando quantitativamente le conseguenze dell’aumento dei ∆T citati in termini di variazione

della potenza sviluppata dal ciclo a recupero, si scopre che gli effetti più consistenti sono legati al

∆T al pinch-point. La scelta di quest’ultimo risulta dunque particolarmente importante per il

rendimento del ciclo a vapore. La determinazione del ∆Tpp ottimo deriva da un compromesso a

livello tecnico-economico: da un lato, al fine di perseguire le migliori prestazioni energetiche, è

opportuno ridurre il più possibile il ∆Tpp (per aumentare la portata di vapore prodotta e quindi la

potenza elettrica della turbina a vapore), dall’altro è ragionevole adottare ∆Tpp non troppo piccoli,

per evitare il cospicuo incremento dei costi che deriverebbe dall’adozione di superfici di scambio

sempre più grandi (si ricorda che da ∆Tpp, uno dei ∆T terminali dell’evaporatore, dipende il valore

di U⋅A della caldaia). Un buon compromesso fra esigenze termodinamiche ed economiche conduce

a valori di ∆Tpp pari a 7-10°C.

8.4. Assetti del ciclo a recupero

Per migliorare il rendimento dei cicli combinati, i cicli a vapore sono organizzati su più livelli di

pressione, come mostrato ad esempio in figura 8.5. Con tali configurazioni si produce vapore ad alta

pressione dove i gas sono più caldi e, man mano che si raffreddano, si riduce la qualità

termodinamica del vapore prodotto, e cioè la sua pressione. Si limitano così le perdite

termodinamiche dovute alle differenze di temperatura in corrispondenza delle quali avviene lo

scambio termico. Un ulteriore vantaggio dei cicli multilivello è che si riesce a ridurre la temperatura

dei fumi al camino fino a valori dell’ordine dei 100°C, consentendo di minimizzare le perdite di

energia termica dissipata allo scarico.

Sempre nell’ottica di recuperare la maggior parte possibile di calore dai fumi nel modo più

efficiente possibile, e cioè cercando di avvicinare tra loro la linea di raffreddamento dei fumi a

quella di produzione del vapore in un ipotetico pianto T-Q, è logico prevedere anche la presenza di

un risurriscaldamento (RH) che, analogamente al caso dei cicli a vapore tradizionali, migliora il

rendimento del ciclo, in quanto fa salire la temperatura media alla quale viene introdotto calore nel

ciclo, e riduce la frazione di liquido contenuta nel vapore all’uscita della turbina. Dato che il

risurriscaldatore comporta un costo addizionale non trascurabile, il suo impiego è per lo più diffuso

in impianti di grande potenza.

Per quanto riguarda i possibili assetti del ciclo a recupero, le configurazioni più efficienti e più

diffuse nella pratica sono due:

a 2 livelli di pressione senza RH (figura 8.5);

a 3 livelli di pressione con RH (figura 8.7).

Nel ciclo a 2 livelli senza RH, all’uscita del degasatore due pompe di alimento portano l’acqua alle

due pressioni desiderate. Seguono due economizzatori di bassa temperatura che possono essere

posti in parallelo, come in figura 8.5, o in serie. Dopo l’evaporatore di bassa pressione (ev LP) è

posto l’economizzatore di alta pressione (HP) seguito dal surriscaldatore di bassa pressione (SH

LP). Vi è quindi l’evaporatore di alta pressione (ev HP) con il rispettivo surriscaldatore (SH HP). La

figura 8.6 riporta il classico diagramma T – Q relativo alla caldaia a recupero.

8.5

Questo schema è di larghissima diffusione grazie alle buone prestazioni termodinamiche associate

alla semplicità impiantistica.

Figura 8.5: ciclo a due livelli di pressione senza RH.

Figura 8.6: diagramma dello scambio termico del ciclo a due livelli senza RH.

Nel ciclo a 3 livelli con RH (figura 8.7) si raddoppia la sezione indicata con LP e si aggiunge quella

denominata IP, cioè di media pressione. Si introduce, inoltre, il banco RH, alla stessa pressione IP:

il vapore in uscita dalla turbina di alta pressione (HP) viene miscelato con quello generato nella

sezione di media pressione (IP) e surriscaldato fino alla massima temperatura consentita dai gas di

scarico, prima di tornare alla turbina. Questa soluzione rappresenta l’opzione di punta dei cicli

combinati ed è la più adatta per la produzione elettrica di base.

La figura 8.8 riporta il diagramma di scambio termico relativo alla soluzione a 3 livelli con reheat.

E’ evidente come la linea di riscaldo dell’acqua/vapore, grazie all’utilizzo dei tre livelli di

pressione, risulti più vicina alla linea di raffreddamento dei fumi, a tutto vantaggio dell’efficienza

dello scambio termico. Le perdite di rendimento del ciclo combinato legate allo scambio termico

8.6

infatti sono proporzionali indicativamente all’area racchiusa tra le due linee, di riscaldo dell’acqua e

di raffreddamento dei fumi.

Figura 8.7: ciclo a tre livelli di pressione con RH.

Figura 8.8: diagramma dello scambio termico del ciclo a tre livelli con RH.

La determinazione dei vari livelli di pressione deriva dalla soluzione, per via numerica, di un

problema di minimo in cui la funzione obiettivo è rappresentata dalle irreversibilità legate allo

scambio termico.

Un ulteriore parametro che influenza le prestazioni del ciclo combinato è il rapporto di

compressione del ciclo a gas. Al crescere del rapporto di compressione infatti, a parità di massima

temperatura del ciclo, diminuisce la temperatura dei fumi in uscita dalla turbina, ed il calore in essi

contenuto. Il ciclo a vapore sottostante ne risulterà svantaggiato, in quanto riceverà in ingresso

8.7

calore a temperature inferiori. Questo spiega come, nelle centrali a ciclo combinato di grande taglia,

la scelta della tipologia di turbina a gas cada su macchine heavy-duty, che presentano rapporti di

compressione inferiori rispetto alle aeroderivative. Va infatti notato come il calo di rendimento del

Turbogas derivante dal basso rapporto di compressione sia ampiamente compensato dalla maggior

produzione di vapore e dal conseguente miglior rendimento del ciclo a vapore a recupero,

risultandone un effetto benefico sul rendimento complessivo del ciclo combinato.

Il rendimento ηcc di un ciclo combinato, calcolato come rapporto fra la potenza elettrica totale

(prodotta dal turbogas e dalla turbina a vapore) e la potenza termica fornita dal combustibile, è

sempre superiore al 50%. Esso può essere così calcolato:

η cc =

Pel ,TG + Pel ,TV

(8.5)

mc PCI

Negli impianti di grande taglia, con macchine moderne, si raggiungono rendimenti netti del 58%; la

soglia del 60%, impensabile con qualsiasi altro processo termodinamico, è alla portata dei cicli

combinati dei prossimi anni.

Il rendimento del ciclo combinato può, con semplici passaggi, essere espresso in funzione del

rendimento dei singoli cicli (ηTG e ηTV), a patto di introdurre un’efficienza di recupero ηR così

definita:

Q

(8.6)

η R = 1,TV

Q2,TG

Dall’espressione del rendimento del ciclo combinato si ricava:

Q

(8.7)

η cc = ηTG + ηTV 1,TV = ηTG + ηTV (1 − ηTG )η R

Q1,TG

E’ quindi evidente che, anche se il rendimento del ciclo a gas non è elevato (come conseguenza di

un basso rapporto di compressione), se la fase di recupero e il ciclo a vapore sottostante hanno un

buon rendimento, il ciclo combinato risulterà efficiente.

8.5. Cicli combinati con post-combustione

Nei cicli combinati esiste la possibilità di effettuare una post-combustione dei gas di scarico del

turbogas, all’ingresso della caldaia a recupero, mediante bruciatori collocati a monte della sezione

di scambio termico della caldaia (figura 8.9).

Ciò è possibile grazie all’elevato contenuto di ossigeno presente nei gas di scarico (12-16%),

proprietà derivante dall’ampio eccesso d’aria con cui si realizza la combustione nelle turbine a gas.

Il ciclo combinato con post-combustione viene chiamato “fired” in contrapposizione con quello

“unfired” di cui si è parlato in precedenza.

Le conseguenze della post-combustione sullo scambio termico gas-vapore sono deducibili dalla

figura 8.10, in cui è riportato il diagramma di scambio termico, con la potenza termica scambiata in

termini percentuali. La linea di raffreddamento dei gas di scarico dal turbogas ruota attorno al

pinch-point, in conseguenza della variazione della capacità termica dei fumi. La pendenza della

curva di raffreddamento è infatti data dal prodotto tra la portata di fumi, che aumenta leggermente

in conseguenza dell’iniezione di combustibile nel post-bruciatore, e il calore specifico a pressione

costante dei fumi stessi, che aumenta per la maggior temperatura dei fumi. Di conseguenza si

abbassa la temperatura allo scarico del GVR, nonostante i gas in ingresso siano più caldi. Si

produce quindi una maggiore quantità di vapore. L’effetto utile della post-combustione si traduce

nell’incremento di potenza elettrica prodotta dalla turbina a vapore, a fronte però di un consumo

addizionale di combustibile.

8.8

Siccome il rendimento del ciclo fired non supera mai quello del ciclo unfired, non è opportuno

utilizzare la post-combustione in impianti per la produzione di energia elettrica. Tale soluzione è

invece adottata nel caso di impianti di cogenerazione, in quanto consente di aumentare la

produzione di vapore per uso termico e la flessibilità operativa.

Figura 8.9: schema del ciclo con post-combustione.

Figura 8.10: diagramma qualitativo del recupero termico in presenza o meno di postcombustione.

Bibliografia:

Macchine Termiche, G. Cornetti, Ed. Il Capitello Torino

8.9