• allo stato bloccato:

- una tensione diretta massima ammessa.

I transistori di potenza utilizzati in variazione di velocità possono funzionare a frequenze di qualche kilohertz.

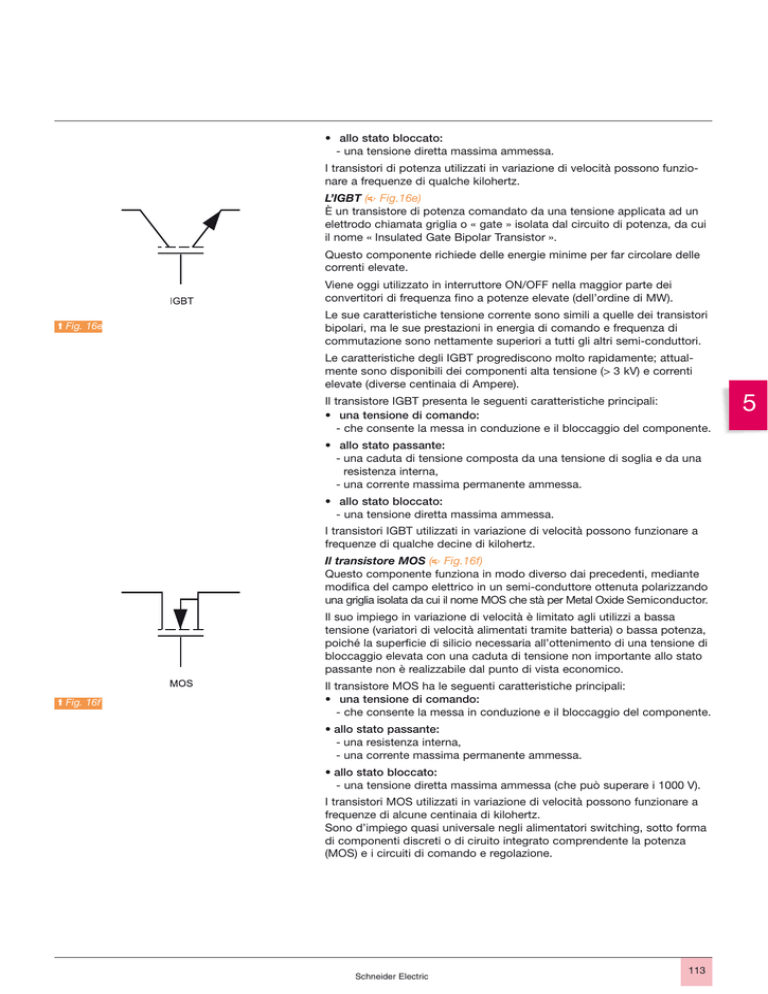

L’IGBT (C Fig.16e)

È un transistore di potenza comandato da una tensione applicata ad un

elettrodo chiamata griglia o « gate » isolata dal circuito di potenza, da cui

il nome « Insulated Gate Bipolar Transistor ».

Questo componente richiede delle energie minime per far circolare delle

correnti elevate.

Viene oggi utilizzato in interruttore ON/OFF nella maggior parte dei

convertitori di frequenza fino a potenze elevate (dell’ordine di MW).

A Fig. 16e

L

Le sue caratteristiche tensione corrente sono simili a quelle dei transistori

bipolari, ma le sue prestazioni in energia di comando e frequenza di

commutazione sono nettamente superiori a tutti gli altri semi-conduttori.

Le caratteristiche degli IGBT progrediscono molto rapidamente; attualmente sono disponibili dei componenti alta tensione (> 3 kV) e correnti

elevate (diverse centinaia di Ampere).

Il transistore IGBT presenta le seguenti caratteristiche principali:

• una tensione di comando:

- che consente la messa in conduzione e il bloccaggio del componente.

• allo stato passante:

- una caduta di tensione composta da una tensione di soglia e da una

resistenza interna,

- una corrente massima permanente ammessa.

• allo stato bloccato:

- una tensione diretta massima ammessa.

I transistori IGBT utilizzati in variazione di velocità possono funzionare a

frequenze di qualche decine di kilohertz.

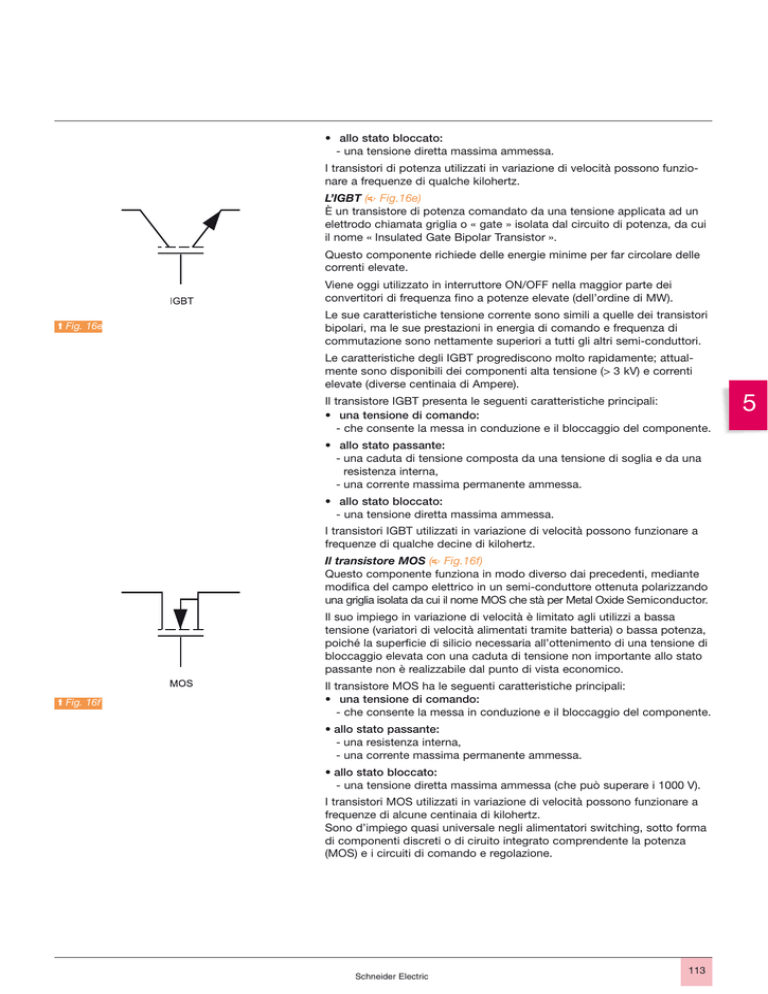

Il transistore MOS (C Fig.16f)

Questo componente funziona in modo diverso dai precedenti, mediante

modifica del campo elettrico in un semi-conduttore ottenuta polarizzando

una griglia isolata da cui il nome MOS che stà per Metal Oxide Semiconductor.

Il suo impiego in variazione di velocità è limitato agli utilizzi a bassa

tensione (variatori di velocità alimentati tramite batteria) o bassa potenza,

poiché la superficie di silicio necessaria all’ottenimento di una tensione di

bloccaggio elevata con una caduta di tensione non importante allo stato

passante non è realizzabile dal punto di vista economico.

A Fig. 16f

L

Il transistore MOS ha le seguenti caratteristiche principali:

• una tensione di comando:

- che consente la messa in conduzione e il bloccaggio del componente.

• allo stato passante:

- una resistenza interna,

- una corrente massima permanente ammessa.

• allo stato bloccato:

- una tensione diretta massima ammessa (che può superare i 1000 V).

I transistori MOS utilizzati in variazione di velocità possono funzionare a

frequenze di alcune centinaia di kilohertz.

Sono d’impiego quasi universale negli alimentatori switching, sotto forma

di componenti discreti o di ciruito integrato comprendente la potenza

(MOS) e i circuiti di comando e regolazione.

Schneider Electric

113

5

Partenze-motore

5.6

5.7

Composizione, componenti degli avviatori

e variatori elettronici

Variatore-regolatore per motore a corrente

continua

L’IPM (Intelligent Power Module)

Non è proprio un semi-conduttore, ma un assemblaggio (C Fig.17) che

raggruppa un ponte ondulatore a transistori di potenza IGBT e la loro

elettronica di comando basso livello.

A Fig. 17

LModulo IPM (Intelligent Power Module)

Sono contenuti nella stessa cassetta compatta:

- 7 componenti IGBT, di cui sei per il ponte ondulatore e uno per la

frenatura,

- i circuiti di comando degli IGBT,

- 7 diodi di potenza di ruota libera associati agli IGBT per consentire la

circolazione di corrente,

- le protezioni contro i cortocircuiti, le sovracorrenti e il superamento dei

limiti di temperatura,

- l’isolamento galvanico di questo modulo.

Il ponte raddrizzatore a diodi è spesso integrato a questo stesso modulo.

Questo assemblaggio consente di gestire nel miglior modo possibile i

vincoli di cablaggio e di comando degli IGBT.

5.7

Variatore-regolatore per motore a corrente continua

b Principio generale

L’antenato dei variatori di velocità per motori a corrente continua è il

gruppo Ward Leonard (C capitolo 3 Motori e carichi).

Questo gruppo, composto da un motore di azionamento, generalmente

asincrono e da un generatore a corrente continua a eccitazione variabile,

alimenta uno o più motori a corrente continua. L’eccitazione è regolata

da un dispositivo elettromeccanico (Amplidyne, Rototrol, Regulex) o da

un sistema statico (amplificatore magnetico o regolatore elettronico).

Questo dispositivo è stato oggi totalmente abbandonato a vantaggio dei

variatori di velocità a semi-conduttori che realizzano in modo statico le

stesse operazioni ma con prestazioni superiori.

I variatori di velocità elettronici sono alimentati ad una tensione fissa a

partire dalla rete alternata e forniscono al motore una tensione continua

variabile.

Un ponte di diodi o un ponte a tiristori, generalmente monofase, consente

l’alimentazione del circuito di eccitazione.

Il circuito di potenza è un raddrizzatore. Poichè la tensione da fornire deve

essere variabile, questo raddrizzatore deve essere di tipo controllato, deve

cioè comprendere componenti di potenza la cui conduzione può essere

comandata (tiristori). La variazione della tensione di uscita si ottiene

limitando più o meno il tempo di conduzione durante ogni semi-periodo.

Più l'innesco del tiristore viene ritardato rispetto allo zero del semi-periodo,

più il valore medio della tensione viene ridotto e, di conseguenza, la

velocità del motore sarà più bassa (ricordiamo che lo spegnimento di un

tiristore avviene automaticamente quando la corrente passa a zero).

Per dei variatori di bassa potenza o dei variatori alimentati da una batteria

di accumulatori, il circuito di potenza, talvolta costituito da transistori di

potenza (chopper), fa variare la tensione continua di uscita regolando il

tempo di conduzione.

Questo modo di funzionamento è detto MLI (Modulazione a Larghezza

d’Impulso).

114

Schneider Electric

b Regolazione

La regolazione consiste nel mantenere con precisione la velocità

al valore impostato nonostante i disturbi (variazione della coppia resistente,

della tensione di alimentazione, della tempertaura).

Comunque, in fase di accelerazione o in caso di sovraccarico, l'intensità

della corrente non deve raggiungere un valore tale da danneggiare il

motore o il dispositivo di alimentazione.

Un anello di regolazione interno al variatore mantiene la corrente

ad un valore accettabile. Questo limite è accessibile per consentire

la regolazione in funzione delle caratteristiche del motore.

La velocità è fissata da un segnale, analogico o digitale, trasmesso

tramite un bus di campo o da un altro dispositivo che fornisce una

tensione immagine della velocità desiderata.

Il riferimento può essere fisso o variare durante il ciclo di funzionamento

della macchina azionata.

Delle rampe di accelerazione e di decelerazione regolabili applicano in

modo progressivo la tensione di riferimento corrispondente alla velocità

desiderata.

L’evoluzione di questa rampa può seguire tutte le forme volute.

La regolazione delle rampe definisce la durata dell’accelerazione e del

rallentamento.

Ad anello chiuso la velocità reale viene misurata permanentemente da una

dinamo tachimetrica o da un generatore di impulsi (C capitolo 6

Acquisizioni di dati) e confrontata con il riferimento. Se viene rilevato uno

scarto, l'elettronica di controllo realizza una correzione della velocità.

La gamma di velocità si estende da alcuni giri al minuto fino alla velocità

massima. All’interno di questa gamma di variazione, si ottiene facilmente

una precisione superiore all’1 % in regolazione analogica e superiore a

1 / 1 000 in regolazione digitale. Accumulando tutte le variazioni possibili

(vuoto/carico, variazione di tensione, di temperatura, ecc...), la regolazione

può anche essere effettuata a partire dalla misura della tensione del

motore tenendo conto della corrente che lo attraversa.

Le prestazioni sono in questo caso nettamente inferiori, sia nella gamma

di velocità che nella precisione (qualche % tra marcia a vuoto e marcia in

carico).

b Inversione del senso di marcia e frenatura con

recupero di energia

Per invertire il senso di marcia, è necessario invertire la tensione

dell’indotto mediante dei contattori (soluzione ormai abbandonata) o in

statico mediante inversione della polarità di uscita del variatore di velocità

o della polarità della corrente di eccitazione.

Quest’ultima soluzione è molto rara data la costante di tempo dell’induttore.

A Fig. 18

LSchema di un variatore con

inversione di marcia e frenatura

mediante recupero di energia per

un motore a corrente continua

Quando si desidera una frenatura controllata o il tipo di carico la impone

(coppia di azionamento), è necessario rinviare l’energia alla rete.

In fase di frenatura il variatore funziona come ondulatore, in altri termini la

potenza che lo attraversa è negativa.

I variatori in grado di effettuare i due tipi di funzionamento (inversione e

frenatura mediante recupero di energia) sono dotati di due ponti collegati

in antiparallelo (C Fig.18).

Ciascuno dei due ponti consente di invertire la tensione, la corrente e il

segno dell’energia che circola tra la rete e il carico.

Schneider Electric

115

5

Partenze-motore

5.7

5.8

Variatore-regolatore per motore a

corrente continua

Convertitore di frequenza per motore

asincrono

b Modi di funzionamento possibili

Il tipo di carico viene trattato in modo più dettagliato nel capitolo 3

Motori e carichi. Per quanto riguarda il funzionamento del motore a

corrente continua, verrà trattato il funzionamento « a coppia costante » e il

funzionamento a « potenza costante ».

v Funzionamento detto a « coppia costante »

Ad eccitazione costante, la velocità del motore dipende dalla tensione

applicata all’indotto del motore. La variazione di velocità è possibile

dall’arresto fino alla tensione nominale del motore scelta in funzione della

tensione alternata d’alimentazione.

La coppia motore è proporzionale alla corrente d’indotto e la coppia

nominale della macchina può essere ottenuta in modo continuo a tutte le

velocità.

v Funzionamento detto a « potenza costante »

Quando la macchina è alimentata alla sua tensione nominale è ancora

possibile aumentare la sua velocità riducendo la corrente di eccitazione.

Il variatore di velocità deve, in questo caso, comprendere un ponte

raddrizzatore controllato che alimenta il circuito di eccitazione.

La tensione d’indotto rimane allora fissa e uguale alla tensione nominale e la

corrente di eccitazione viene regolata per ottenere la velocità desiderata.

La potenza viene espressa con la formula:

P=E.I

ove

E rappresenta la tensione di alimentazione,

I rappresenta la corrente d’indotto.

La potenza, per una data corrente d’indotto, è quindi costante sull’intera

gamma di velocità, ma la velocità massima viene limitata da due

parametri:

- il limite meccanico legato all’indotto e in particolare la forza centrifuga

massima supportabile dal collettore,

- le possibilità di commutazione della macchina, generalmente più

limitative.

Il costruttore del motore deve quindi effettuare la scelta più corretta,

soprattutto in funzione della gamma di velocità a potenza costante.

5.8

Convertitore di frequenza per motore asincrono

Il variatore di velocità per motore asincrono riprende gli stessi principi

base del variatore per motore a corrente continua.

La comparsa sul mercato di variatori di velocità economici per motori

asincroni è abbastanza recente. In Francia Telemecanique è stata una

delle aziende pioniere del settore. L’evoluzione delle tecnologie ha

permesso la realizzazione di variatori economici, affidabili e performanti.

b Principio generale

Il convertitore di frequenza, alimentato a tensione e frequenza fisse

dalla rete, garantisce al motore, in funzione delle esigenze di velocità,

la sua alimentazione a corrente alternata con tensione e frequenza variabili.

Per alimentare correttamente un motore asincrono a coppia costante,

qualsiasi sia la velocità, è necessario mantenere il flusso costante;

perché questo si verifichi occorre che la tensione e la frequenza evolvano

simultaneamente e nelle stesse proporzioni.

116

Schneider Electric

b Composizione

A Fig. 19

LSchema di principio di un convertitore

di frequenza

Il circuito di potenza è composto da un raddrizzatore e un convertitore

che, a partire dalla tensione raddrizzata, produce una tensione di

ampiezza e frequenza variabili (C Fig. 19).

Per rispettare la direttiva CE e le norme associate, a monte del ponte

raddrizzatore viene posizionato un filtro «rete».

v Il raddrizzatore

Il raddrizzatore è generalmente dotato di un ponte raddrizzatore a diodi e

di un circuito di filtraggio costituito da uno o più condensatori in funzione

della potenza. Un circuito di limitazione controlla la corrente alla messa

sotto tensione del variatore. Alcuni convertitori utilizzano un ponte a

tiristori per limitare la corrente di spunto dei condensatori di filtraggio,

caricati ad un valore più o meno uguale al valore cresta della sinusoide

rete (circa 560 V in 400 V trifase).

Malgrado la presenza di circuiti di scarica, i condensatori potrebbero conservare

una tensione pericolosa in assenza della tensione rete. Un intervento all’interno

del prodotto può quindi essere effettuato esclusivamente da personale qualificato

che ben conosce le precauzioni indispensabili da prendere (circuito di scarico

aggiuntivo o conoscenza del tempo di attesa).

v L’ondulatore

Il ponte ondulatore, collegato a questi condensatori, utilizza sei semiconduttori di potenza (solitamente degli IGBT) e dei diodi di ruota libera

associati.

Questo tipo di variatore è destinato all'alimentazione dei motori asincroni

a gabbia. L’Altivar di Telemecanique consente di creare una mini-rete

elettrica a tensione e frequenza variabili in grado di alimentare un unico

motore o diversi motori in parallelo.

Comprende:

- un raddrizzatore con condensatori di filtraggio,

- un ondulatore a 6 IGBT e 6 diodi,

- un chopper collegato ad una resistenza di frenatura (generalmente

esterna al prodotto),

- i circuiti di comando dei transistori IGBT,

- un’unità di controllo organizzata intorno ad un microprocessore che

garantisce il comando dell’ondulatore,

- sensori interni per misurare la corrente motore, la tensione continua

presente ai morsetti dei condensatori e in alcuni casi le tensioni

presenti ai morsetti del ponte raddrizzatore e del motore oltre che tutte

le grandezze necessarie al controllo e alla protezione dell’insieme

moto-variatore,

- un’alimentazione per i circuiti elettronici basso livello.

L’alimentazione viene realizzata da un circuito a sezionamento collegato ai

morsetti dei condensatori di filtraggio che utilizza la riserva di energia.

In tal modo l’Altivar permette di evitare fluttuazioni della rete e brevi

interruzioni della tensione, offrendo prestazioni interessanti in presenza di

reti fortemente disturbate.

b La variazione di velocità

A Fig. 20

LLa modulazione di larghezza di impulsi

La generazione di tensione di uscita si ottiene mediante modulazione

della tensione raddrizzata attraverso impulsi la cui durata, quindi

larghezza, viene modulata in modo tale che la corrente alternata risultante

sia il più possibile sinusoidale (C Fig.20).

Questa tecnica conosciuta con il nome di MLI (Modulazione a Larghezza

d’Impulsi o PWM in inglese) condiziona la rotazione regolare a bassa

velocità e limita i riscaldamenti.

La frequenza di modulazione è un compromesso: deve essere sufficientemente

elevata per ridurre l’ondulazione di corrente e il rumore nel motore senza

naturalmente aumentare le perdite nel ponte ondulatore e nei semi-conduttori.

Due rampe regolano l'accelerazione e il rallentamento.

Schneider Electric

117

5

Partenze-motore

5.8

Convertitore di frequenza

per motore asincrono

b Le protezioni integrate

Il variatore è autoprotetto e a sua volta protegge il motore contro i

riscaldamenti eccessivi, bloccandosi fino al ripristino di una temperatura

accettabile.

Lo stesso vale per tutti i disturbi o le anomalie che possono alterare il

funzionamento dell’insieme, quali sovratensioni, sottotensioni, assenze di

fase in ingresso o uscita.

Alcuni modelli di variatore integrano in un unico modulo IPM (Intelligent

Power Module) il raddrizzatore, l’ondulatore, il chopper, il comando e le

protezioni contro i cortocircuiti.

b Legge di comando del motore asincrono

I variatori di velocità per motori asincroni di prima generazione utilizzavano il

comando scalare o V/Hz, che dal punto di vista economico rappresentava

l’unica possibilità realizzabile. La comparsa dei microprocessori con le

loro notevoli potenze di calcolo ha permesso il passaggio al controllo

vettoriale, molto più performante. I costruttori di variatori propongono

oggi sulla maggior parte dei loro prodotti il controllo scalare, il controllo

vettoriale senza sensore e, su alcuni modelli il controllo vettoriale con

sensore.

v Funzionamento in U/f

In questo tipo di funzionamento il riferimento velocità impone una

frequenza all’ondulatore e di conseguenza al motore, determinando la

velocità di rotazione. La tensione d’alimentazione è in relazione diretta

con la frequenza. Questo funzionamento viene spesso chiamato

funzionamento a U/f costante o funzionamento scalare.

Se non viene effettuata nessuna compensazione, la velocità reale varia con il

carico e in questo modo la gamma di funzionamento e le prestazioni vengono

limitate. Una compensazione sommaria può essere utilizzata per tener conto

dell’impedenza interna del motore e limitare la caduta di velocità in carico.

v Controllo vettoriale di flusso senza trasduttore

Grazie all’elettronica di comando che utilizza il controllo vettoriale di

flusso o CVF (CFig.21) le prestazioni aumentano notevolmente.

A Fig. 21

118

LSchema di principio di un variatore a controllo vettoriale di flusso

Schneider Electric

Quasi tutti i variatori moderni integrano questa funzione di base.

Nella maggior parte delle applicazioni, l’impostazione o la valutazione dei

parametri della macchina consente di fare a meno del sensore di velocità.

In questo caso un motore standard può essere utilizzato con la limitazione

usuale del funzionamento prolungato a bassa velocità.

Il variatore elabora le informazioni a partire dalle grandezze misurate ai

morsetti della macchina (tensione e corrente).

Questo modo di controllo offre prestazioni accettabili senza aumentare i

costi.

Per ottenere tali prestazioni è necessario conoscere alcuni parametri della

macchina.

Alla messa in servizio l’operatore deve inserire nei parametri di

regolazione del variatore le caratteristiche indicate sulla targa motore:

UNS: tensione nominale motore,

FRS: frequenza nominale statore,

NCR: corrente nominale statore,

NSP: velocità nominale,

COS: coseno motore.

Queste sigle vengono utilizzate dai variatori Altivar di Telemecanique.

A partire da questi valori il variatore calcola le caratteristiche del rotore:

Lm, Tr. (Lm: induttanza magnetizzante, Tr: momento della coppia).

Alla messa sotto tensione un variatore con controllo vettoriale di flusso

senza sensore (tipo ATV71 di Telemecanique) esegue un’autoregolazione

che gli consente di determinare i parametri statorici Rs, Lf.

Questa misura può essere effettuata con motore collegato alla meccanica.

La durata varia in funzione della potenza motore (da 1 a 10 s).

Questi valori vengono memorizzati e consentono al prodotto di elaborare

le leggi di comando.

L’oscillogramma della Fig. 22 rappresenta la messa in velocità di un

motore alla sua coppia nominale alimentato da un variatore senza sensore.

Si noterà la linearità della messa in velocità e la rapidità di ottenimento

della coppia nominale (meno di 0.2 s).

La velocità nominale si ottiene in 0.8 secondi.

A Fig. 22

LCaratteristiche di un motore alla sua messa sotto tensione mediante

un variatore con controllo vettoriale di flusso senza sensore

(tipo ATV71 – Telemecanique)

Schneider Electric

119

5

Partenze-motore

5.8

Convertitore di frequenza

per motore asincrono

v Variatore con controllo vettoriale di flusso ad anello chiuso con

trasduttore

Il controllo vettoriale di flusso ad anello chiuso con trasduttore è un’altra

possibilità. Questa soluzione ricorre alla trasformata di Park e consente di

controllare indipendentemente la corrente (Id) garantendo il flusso nella

macchina e la corrente (Iq) garantendo la coppia (uguale al prodotto Id, Iq).

Il comando del motore è analogo a quello di un motore a corrente continua.

Questa soluzione (C Fig.23) garantisce la risposta alle applicazioni

esigenti: forte dinamica durante i transitori, precisione di velocità, coppia

nominale all’arresto.

A Fig. 23

LSchema di principio di un variatore con controllo vettoriale di flusso

con trasduttore

La coppia massima transitoria è pari a 2 o 3 volte la coppia nominale

a seconda del tipo di motore.

A Fig. 24

LOscillogramma della messa in velocità

di un motore, caricato alla sua coppia

nominale alimentato mediante un

variatore con controllo vettoriale di

flusso (tipo ATV71 – Telemecanique).

Inoltre, la velocità massima raggiunge spesso il doppio della velocità

nominale, o di più se il motore lo permette dal punto di vista meccanico.

Questo tipo di controllo consente anche delle bande passanti molto

elevate e delle prestazioni paragonabili e anche superiori a quelle dei

migliori variatori a corrente continua. In compenso, il motore utilizzato non

è di costruzione standard per la presenza di un encoder ed

eventualmente di una ventilazione forzata.

L’oscillogramma della Fig. 24 rappresenta la messa in velocità di un

motore caricato alla sua coppia nominale, alimentato mediante un

variatore con controllo vettoriale di flusso con trasduttore.

La scala dei tempi è di 0.1 s per divisione. Rispetto allo stesso prodotto

senza sensore, l’aumento delle prestazioni è sensibile. La coppia

nominale si stabilisce in 80 ms e il tempo di salita in velocità, nelle stesse

condizioni di carico, è di 0.5 secondi.

In conclusione, la tabella della Fig. 25 mette a confronto le rispettive

prestazioni di un variatore nelle tre configurazioni possibili.

b Inversione del senso di marcia e frenatura

A Fig. 25

120

LPrestazioni rispettive di un variatore

nelle tre configurazioni possibili (tipo

ATV71 – Telemecanique)

Per invertire il senso di marcia, un ordine esterno (su un ingresso dedicato

a questo effetto, oppure per un segnale che circola su un bus di

comunicazione) genera l’inversione nell’ordine di funzionamento dei

componenti dell’ondulatore, quindi del senso di rotazione del motore.

Schneider Electric

Sono possibili diversi funzionamenti.

v 1° caso: inversione immediata del senso di comando dei

semiconduttori

Se il motore è sempre in rotazione al momento dell’inversione del senso

di marcia, si avrà uno scorrimento importante e la corrente nel variatore

sarà uguale alla soglia massima ammessa (limitazione interna).

La coppia di frenatura è debole a causa del forte scorrimento e la

regolazione interna riporta il riferimento di velocità ad un valore basso.

Quando il motore raggiunge la velocità nulla, si avrà l’inversione della

velocità secondo la rampa. L’eccesso di energia non assorbita dalla

coppia resistente e dagli attriti viene dissipata nel rotore.

v 2° caso: inversione del senso di comando dei semiconduttori

preceduta da una decelerazione con o senza rampa

Se la coppia resistente della macchina è tale che la decelerazione

naturale è più rapida della rampa fissata dal variatore, quest’ultimo

continuerà a fornire energia al motore.

La velocità diminuisce progressivamente e si inverte. Se la coppia

resistente della macchina è tale da avere una decelerazione naturale più

lenta della rampa fissata dal variatore, il motore si comporterà come un

generatore ipersincrono e restituirà energia al variatore.

Tuttavia, dal momento che la presenza del ponte di diodi impedisce il

rinvio di energia verso la rete, i condensatori di filtraggio si caricano, la

tensione aumenta e il variatore si blocca.

Per evitare questo è necessario disporre di una resistenza collegata ai

morsetti dei condensatori mediante un chopper in modo da limitare la

tensione ad un valore accettabile. La coppia di frenatura sarà limitata solo

più dalle capacità del variatore di velocità: la velocità diminuisce

progres-sivamente e s’inverte.

Per questo tipo di funzionamento il costruttore del variatore fornisce delle

resistenze di frenatura dimensionate in funzione della potenza del motore

e delle energie da dissipare.

Poiché nella maggior parte dei casi il chopper è incluso di base nel

variatore, solo la presenza di una resistenza di frenatura distingue un

variatore in grado di garantire una frenatura controllata.

Questo modo di frenatura quindi risulta essere particolarmente economico.

Questo tipo di funzionamento consente di rallentare un motore fino

all’arresto senza necessariamente invertire il senso di rotazione.

v 3° caso: funzionamento prolungato in frenatura

Un caso tipo di applicazione è rappresentato dai banchi di prova per

motori. Essendo impossibile ipotizzare la dissipazione dell’energia così

prodotta nelle resistenze, il bilancio energetico sarebbe inaccettabile e la

dissipazione delle calorie problematica. La maggior parte dei costruttori

propone della associazioni che consentono di restituire alla rete l’energia

recuparata.

Generalmente il ponte di diodi collegato alla rete viene sostituito da un

ponte di semiconduttori controllati composto da IGBT. La restituzione,

con un comando MLI adatto, avviene nella maggior parte dei casi sotto

forma di corrente sinusoidale.

v Altre possibilità di frenatura

Una frenatura economica può essere facilmente realizzata facendo

funzionare l’uscita del variatore come chopper con iniezione di corrente

continua negli avvolgimenti. La coppia di frenatura non è controllata.

Si tratta di un metodo poco efficace soprattutto a grande velocità, che

non assicura il controllo della rampa di decelerazione.

Tuttavia è una soluzione pratica per diminuire il tempo di arresto naturale

della macchina. Poiché l’energia viene dissipata nel rotore questo tipo di

funzionamento è, per natura, occasionale.

Schneider Electric

121

5

Partenze-motore

5.8

Convertitore di frequenza

per motore asincrono

b I modi di funzionamento possibili

v Funzionamento detto a « coppia costante »

Finchè la tensione fornita dal variatore può evolvere e nella misura in cui il

flusso nella macchina è costante (rapporto U/f costante o meglio ancora

con controllo vettoriale di flusso), la coppia motore sarà grosso modo

proporzionale alla corrente e la coppia nominale della macchina potrà

essere ottenuta sull’intera gamma di velocità (C Fig.26a).

A Fig. 26a

LCoppia di un motore asincrono a

carico costante alimentato da un

convertitore di frequenza [a] – zona di

funzionamento a coppia costante, [b] –

zona di funzionamento a potenza

costante

Tuttavia il funzionamento prolungato alla coppia nominale a bassa velocità

è possibile solo se è prevista una ventilazione forzata del motore che

richiede quindi un motore speciale. I variatori moderni dispongono di

circuiti di protezione che stabiliscono un’immagine termica del motore in

funzione della corrente, dei cicli di funzionamento e della velocità di

rotazione: la protezione del motore è quindi garantita.

v Funzionamento detto a « potenza costante »

Quando la macchina è alimentata a tensione nominale è ancora possibile

aumentarne la velocità alimentandola ad una frequenza superiore a quella

della rete di distribuzione. Tuttavia, dal momento che la tensione di uscita

del convertitore non può superare quella della rete, la coppia disponibile

si abbassa in modo inversamente proporzionale all’aumentare della

velocità (C Fig.26b).

Al di sopra della velocità nominale, il motore non funziona più a coppia

costante, ma a potenza costante (P = Cω), fino a quando la caratteristica

nominale del motore lo consente.

La velocità massima è limitata da due parametri:

- il limite meccanico legato al rotore,

- la riserva di coppia disponibile.

A Fig. 26b

122

LCoppia di un motore asincrono a

carico costante alimentato da un

convertitore di frequenza [a] – zona di

funzionamento a coppia costante, [b] –

zona di funzionamento a potenza

costante

Per una macchina asincrona alimentata a tensione costante, dal momento

che la coppia massima varia con il quadrato della velocità (C capitolo 3

Motori e carichi), il funzionamento a « potenza costante » è possibile solo

all’interno di una gamma limitata di velocità determinata dalla

caratteristica di coppia della macchina.

Schneider Electric

5.9

5.9

Variatore di tensione

per motore asincrono

Variatore di tensione per motore asincrono

b Storia e presentazione

Questo dispositivo di variazione della tensione (C Fig.27) utilizzabile per

l’illuminazione e il riscaldamento non viene praticamente più utilizzato

come variatore di velocità.

Nel passato questa soluzione veniva utilizzata con motori asincroni

a gabbia resistente o ad anelli. Il modo di funzionamento è riportato nella

Fig. 28. Si può chiaramente vedere che una variazione di velocità è

possibile facendo variare la tensione e in particolare con un motore a

gabbia resistente. Questi motori asincroni sono nella maggior parte dei

casi trifase, solo occasionalmente monofase per le piccole potenze (fino a

3 kW circa). Molto utilizzati in passato per alcune applicazioni quali la

variazione di velocità dei piccoli ventilatori, i variatori di tensione sono

quasi scomparsi a vantaggio dei più economici convertitori di frequenza.

5

A Fig. 27

LAvviatore di motori asincroni e forma

della corrente d’alimentazione

A Fig. 28

LCoppia disponibile di un motore asincrono alimentato a tensione

variabile e il cui ricevitore presenta una coppia resistente parabolica

(ventilatore) [a] – motore a gabbia di scoiattolo,

[b] – motore a gabbia resistente

Il variatore di tensione, chiamato anche soft starter, è universalmente

utilizzato per l’avviamento dei motori.

I motori asincroni sono nella maggior parte dei casi trifase, solo

occasionalmente monofase per le piccole potenze (fino a 3 kW circa).

Il variatore di tensione viene utilizzato come avviatore rallentatore

progressivo se non è necessaria una coppia di avviamento elevata e

consente di limitare lo spunto di corrente, la caduta di tensione che ne

deriva e gli urti meccanici dovuti alla comparsa improvvisa della coppia.

Tra le applicazioni più comuni citiamo l’avviamento delle pompe

centrifughe e dei ventilatori, dei nastri trasportatori, delle scale mobili,

degli impianti di lavaggio automobili (a tunnel), delle macchine dotate di

cinghie, ecc... e in variazione di velocità sui motori di bassissima potenza

o sui motori universali, come negli utensili elettrici portatili.

Nel caso delle pompe la funzione rallentatore consente anche di eliminare

i colpi di ariete.

Sul mercato sono disponibili tre tipi di avviatori: ad una fase controllata

nelle piccole potenze, a due fasi controllate (la terza è una connessione

diretta), o con tutte le fasi controllate.

I primi due sistemi sono adatti solo per cicli di funzionamento poco severi

a causa dell’elevato tasso di armoniche.

Schneider Electric

123

Partenze-motore

5.9

Variatore di tensione

per motore asincrono

b Principio generale

Il gruppo di potenza comprende per ciascuna fase 2 tiristori montati in

antiparallelo (C Fig. 28).

La variazione di tensione si ottiene facendo variare il tempo di conduzione

dei tiristori nel corso di ogni semi-periodo. Più l'istante di innesco viene

ritardato, più il valore della tensione risultante sarà basso.

L'innesco dei tiristori è gestito da un microprocesssore che garantisce

anche le seguenti funzioni:

- controllo delle rampe di aumento tensione e di diminuzione tensione

regolabili; la rampa di decelerazione potrà essere seguita solo se il

tempo di decelerazione naturale del sistema azionato è più lungo,

- limitazione di corrente regolabile,

- sovracoppia all’avviamento,

- comando di frenatura con iniezione di corrente continua,

- protezione del variatore contro i sovraccarichi,

- protezione del motore contro i riscaldamenti dovuti ai sovraccarichi o

agli avviamenti troppo frequenti,

- rilevamento squilibri o assenze di fase, difetti tiristori.

Un’unità di regolazione dei diversi parametri di funzionamento offre un

valido aiuto alla messa in servizio, all'impiego e alla manutenzione.

Alcuni variatori di tensione come l’Altistart (Telemecanique) possono

comandare l’avviamento e il rallentamento

- di un solo motore,

- di più motori simultaneamente, entro i limiti del suo calibro,

- di più motori in successione mediante commutazione.

In regime stabilito, ogni motore viene alimentato direttamente dalla

rete attraverso un contattore.

Solo l’Altistart dispone di un dispositivo brevettato che consente una

stima della coppia motore permettendo di effettuare accelerazioni e

decelerazioni lineari e, se necessario, di limitare la coppia motore.

b Inversione del senso di marcia e frenatura

L’inversione del senso di marcia si effettua mediante inversione delle fasi

d’ingresso dell’avviatore. La frenatura si effettua quindi in contro corrente

e tutta l’energia viene dissipata nel rotore della macchina.

Il funzionamento è quindi per natura intermittente.

b Frenatura di rallentamento mediante iniezione di

corrente continua

Una frenatura economica è facilmente realizzabile facendo funzionare

l’uscita dell’avviatore come raddrizzatore iniettando una corrente continua

negli avvolgimenti.

La coppia di frenatura non è controllata e la frenatura è poco efficace,

soprattutto a grande velocità. Di conseguenza la rampa di decelerazione

non è controllata. Si tratta di una soluzione pratica per diminuire il tempo

di arresto naturale della macchina.

Poichè l’energia viene dissipata nel rotore questo modo di funzionamento

è occasionale.

124

Schneider Electric

5.10 Moto-variatori sincroni

5.10

Motovariatori sincroni

b Principio generale

I motovariatori sincroni (C Fig. 29) sono l’associazione di un convertitore

di frequenza e di un motore sincrono a magneti permanenti dotato di un

sensore. Questi servomotori vengono spesso chiamati « motori brushless ».

Questi servomotori sono destinati a mercati specifici, come quello dei

robot, dell’automazione o delle macchine-utensili, che richiedono volumi

ridotti, accelerazioni rapide e una banda passante tesa.

b Il motore

Questo tipo di motore è presentato nel capitolo sui motori e quanto segue

completa le informazioni per consentire al lettore di comprendere l’alimentazione con variatore di velocità. Il rotore del motore è dotato di magneti

permanenti in neodimio e samario (terre rare) per ottenere un campo elevato

in un volume ridotto. Lo statore comprende avvolgimenti trifase A, B, C (C

Fig.30).

A Fig. 29

LFotografia di un moto-variatore

sincrono (Variatore Lexium + motore,

Schneider Electric)

A Fig. 30

LRappresentazione semplificata dello

statore motore sincrono a magneti

permanenti « motore brushless »

Questo tipo di motori possono accettare correnti di sovraccarico importanti

per realizzare accelerazioni molto rapide. Questo tipo di motori sono

dotati di un sensore per indicare al variatore la posizione angolare dei poli

del motore, al fine di garantire la commutazione degli avvolgimenti (C Fig.31).

A Fig. 31

LRappresentazione semplificata di un motore sincrono a magneti

permanenti « motore brushless » che illustra il sensore angolare di

posizione del rotore

Schneider Electric

125

5

Partenze-motore

5.10 Moto-variatori sincroni

5.11 Moto-variatori passo-passo

b Il variatore

Nella sua composizione il variatore è simile ad un convertitore di

frequenza: funziona in modo analogo.

È costituito da un raddrizzatore e da un ondulatore a transistor a modulazione di larghezza di impulsi (MLI) che fornisce una corrente di uscita di

forma sinusoidale. È frequente trovare più variatori di questo tipo alimentati

da una stessa sorgente di corrente continua. Su una macchina-utensile,

ad esempio, ciascun variatore comanda uno dei motori associati agli assi

della macchina. Una sorgente comune a corrente continua alimenta in

parallelo il gruppo di variatori. Questo tipo di installazione consente di

mettere a disposizione dell’insieme di variatori l’energia che verrebbe dalla

frenatura di uno degli assi.

Come nei convertitori di frequenza una resistenza di frenatura associata

ad un chopper consente di smaltire l’energia di frenatura in eccesso.

Le funzioni di asservimento dell’elettronica e le basse costanti di tempo

meccaniche ed elettriche garantiscono accelerazioni e più in generale

bande passanti molto elevate unite ad una grandissima dinamica di

velocità.

5.11

Motovariatori passo-passo

b Principio generale

Il motovariatore passo-passo, progettualmente simile ad un convertitore

di frequenza, è un apparecchio che associa l’elettronica di potenza ad un

motore passo-passo.

Funzionano ad anello aperto (senza trasduttore) e sono adatti alle

applicazioni di posizionamento.

b Il motore

Il motore può essere a riluttanza variabile (VR(), a magneti permanenti o

combinare le due soluzioni (C per informazioni dettagliate, capitolo 3

Motori e carichi).

b Il variatore

Nella composizione il variatore è analogo ad un convertitore di frequenza

(raddrizzatore, filtraggio e ponte costituito da semiconduttori di potenza).

Lo stadio di uscita alimenta le bobine del motore passo-passo, come

nell’esempio della Fig. 32 per un motore passo-passo bipolare.

Tuttavia il suo funzionamento è fondamentalmente diverso nella misura

in cui l’obiettivo è iniettare una corrente costante negli avvolgimenti.

A Fig. 32

126

LSchema di principio di un variatore per motore bipolare passo-passo

Schneider Electric

5.11 Moto-variatori passo-passo

5.12 Le funzioni complementari

dei variatori di velocità

Talvolta ricorre alla modulazione a larghezza d’impulsi (MLI) per ottenere

migliori prestazioni, soprattutto nei tempi di salita della corrente (C Fig.33),

permettendo in tal modo di estendere la gamma di funzionamento.

Il funzionamento (C Fig.34) a micropassi, già citato nel capitolo 3 Motori e

carichi, consente di moltiplicare artificialmente il numero di posizioni

possibili del rotore creando degli stadi successivi nelle bobine, per

ciascuna sequenza. Le correnti in entrambe le bobine sembreranno quindi

due correnti alternate sfasate di 90°.

A Fig. 33

LAndatura della corrente risultante di un

comando a MLI

5

A Fig. 34

LDiagramma, curve di corrente e principio di gradi per un comando a

micropassi di un moto-variatore passo-passo

Il campo risultante è la composizione vettoriale dei campi creati dalle due

bobine. Il rotore assume così tutte le posizioni intermedie possibili.

Lo schema rappresenta le correnti di alimentazione delle bobine B1 e B2

e le posizioni del rotore sono rappresentate dal vettore.

5.12

Le funzioni complementari dei variatori di velocità

b Le possibilità di dialogo

Per poter assicurare un funzionamento corretto del motore, i variatori

integrano un certo numero di sensori per il controllo della tensione, delle

correnti e dello stato termico del motore. Questi dati, indispensabili per il

variatore, possono essere utili per l’utilizzo.

Grazie ai progressi tecnologici e ai bus di campo I variatori e gli avviatori

più recenti integrano funzioni di dialogo avanzate. Consentono quindi la

generazione di informazioni utilizzabili da un controllore programmabile e

da un supervisore per il comando della macchina; le informazioni di

controllo vengono fornite dal controllore programmabile attraverso lo

stesso canale.

La funzione di dialogo mette a disposizione le seguenti informazioni:

- impostazioni di velocità,

- ordini di marcia o di arresto,

- regolazioni iniziali del variatore o modifiche delle regolazioni con

motore in funzione,

- stato del variatore (marcia, arresto, sovraccarico, difetto),

- allarmi,

- stato del motore (velocità, coppia, corrente, temperatura).

Schneider Electric

127

Partenze-motore

5.12 Le funzioni complementari

dei variatori di velocità

Le funzioni di dialogo vengono utilizzate anche in collegamento con un PC

per semplificare le regolazioni all’avviamento (telecaricamento) o per

l’archiviazione delle regolazioni iniziali.

b Le funzioni integrate

Per assicurare un gran numero di applicazioni i variatori dispongono di

diversi parametri di regolazione quali:

- i tempi delle rampe di accelerazione e di decelerazione,

- la forma delle rampe (lineari, a S, a U o configurabili),

- le commutazioni di rampe che permettono di ottenere due rampe di

accelerazione o di decelerazione per consentire ad esempio un

accostamento in dolcezza,

- la riduzione della coppia massima comandata da un ingresso logico o

da un’impostazione,

- la marcia passo-passo,

- la gestione del comando di un freno per le applicazioni di sollevamento,

- la scelta di velocità preselezionate,

- la presenza di ingressi sommatori che consentono di sommare le

impostazioni di velocità,

- la commutazione dei riferimenti presenti all’ingresso del variatore,

- la presenza di un regolatore PI per gli asservimenti semplici (velocità o

portata ad esempio),

- l’arresto automatico in seguito ad un’interruzione rete che permette la

frenatura del motore,

- il recupero automatico con ricerca della velocità del motore per una

ripresa al volo,

- la protezione termica del motore a partire da un’immagine generata

nel variatore,

- la possibilità di collegamento di sonde PTC integrate al motore,

- l’occultazione di frequenza di risonanza della macchina (la velocità

critica viene occultata in modo che il funzionamento permanente a

quella frequenza sia reso impossibile),

- il blocco temporizzato a bassa velocità nelle applicazioni di

pompaggio in cui il fluido partecipa alla lubrificazione della pompa ed

evita il grippaggio.

Sui modelli più sofisticati di variatori quali l’ATV61 - ATV71 di

Telemecanique queste funzioni sono spesso funzioni base.

b Le schede opzionali

Per le applicazioni più complesse i costruttori offrono delle schede

opzionali che consentono di realizzare funzioni specifiche, quali ad

esempio il controllo vettoriale di flusso con sensore, oppure schede

dedicate ad una funzione specifica.

Sono ad esempio disponibili:

- schede « commutazione di pompe » per realizzare in modo economico

una stazione di pompaggio con un solo variatore che alimenta in

successione più motori,

- schede « multimotori »,

- schede « multiparametri» che consentono la commutazione

automatica dei parametri predefiniti nel variatore,

- schede personalizzate sviluppate su specifica richiesta del Cliente.

Alcuni costruttori propongono anche delle schede controllore integrate al

variatore per le applicazioni semplici. L’operatore dispone quindi di

istruzioni di programmazione e di I/O per la realizzazione di piccoli sistemi

di automazione che non giustificano la presenza di un controllore

programmabile.

128

Schneider Electric

5.13 I variatori di velocità

e il bilancio energetico

5.13

I variatori di velocità e il bilancio energetico

b Fattore di sfasamento

v Nota

Il fattore di sfasamento o coseno ϕ è il coseno dell’angolo di sfasamento

della corrente rispetto alla tensione. Il fattore di sfasamento ha significato

solo per tensioni e correnti sinusoidali della stessa frequenza.

Se la corrente prelevata alla sorgente presenta delle armoniche, come

accade per la maggior parte dei variatori di velocità, il fattore di potenza

sarà per definizione lo sfasamento della fondamentale (o prima armonica)

della corrente rispetto alla fondamentale della tensione d’alimentazione.

v 1° caso: il circuito d’ingresso composto da semiconduttori

comandati tipo tiristore (es. variatore per motore a corrente continua)

Il fattore di sfasamento è all’incirca uguale al coseno dell’angolo di ritardo

all’innesco. In altri termini se la tensione di uscita è bassa (bassa velocità),

il coseno ϕ è basso. Se la tensione di uscita è elevata (velocità elevata) il

coseno ϕ si avvicina all’unità.

Il coseno ϕ diventa negativo se il variatore restituisce energia alla rete nel

caso di variatore reversibile.

v 2° caso: ponte di diodi composto da diodi (es. convertitore di

frequenza per motore asincrono)

La componente fondamentale della corrente è quasi in fase con la

tensione d’alimentazione e il coseno ϕ è vicino a 1.

v 3° caso: circuito d’ingresso composto da semiconduttori

comandati tipo IGBT

Questa soluzione viene utilizzata per prelevare corrente sinusoidale.

Con un comando MLI appropriato, il coseno ϕ è pari o vicino a 1.

Un convertitore di frequenza associato ad un motore asincrono ha un miglior

fattore di sfasamento rispetto al motore stesso. Infatti il ponte di diodi di cui

generalmente è dotato questo tipo di convertitore ha un fattore di sfasamento

vicino a 1. Sono i condensatori di filtraggio integrati nel variatore che fungono da

« riserva » di energia reattiva.

b Fattore di potenza

v Nota

Il fattore di potenza è il rapporto tra la potenza apparente S e la potenza

attiva P.

Fp = P/S

La potenza attiva P è il prodotto della tensione fondamentale per la

corrente fondamentale e il coseno ϕ

P = U x I x coseno ϕ

La potenza apparente S è uguale al prodotto del valore efficace della

tensione per il valore efficace della corrente. Se la tensione e la corrente

sono deformate sarà necessario effettuare la somma quadratica dei valori

efficaci di ciascun ordine.

Se l’impedenza della rete è bassa (come si verifica generalmente),

la tensione d’alimentazione sarà vicina alla sinusoide. In compenso la

corrente assorbita dai semiconduttori è ricca in armoniche, tanto più ricca

quanto più bassa sarà l’impedenza della rete.

Il valore efficace della corrente viene espresso con la seguente formula:

Ieff = (I1_ + I2_+ I3_+ …… In_) 0.5

E la potenza apparente S con:

oppure:

Schneider Electric

S= Veff x Ieff

S = V x Ieff

129

5

Partenze-motore

5.13 I variatori di velocità

e il bilancio energetico

Un basso rapporto P/S denota una rete di alimentazione sovraccarica

per la presenza di armoniche, con rischi di riscaldamento dei conduttori

che dovranno quindi essere dimensionati di conseguenza.

v 1° caso: circuito d’ingresso composto da semiconduttori

comandati tipo tiristore (es. variatore per motore a corrente continua)

Il prelievo di corrente è più o meno quadrato. Il fattore di potenza è basso

con una bassa tensione di uscita e migliora con l’aumentare della

tensione di uscita per raggiungere il valore di 0.7 circa.

v 2° caso: ponte di diodi composto da diodi (es. convertitore di

A Fig. 35

LForme della corrente assorbita

un variatore di velocità

da

frequenza per motore asincrono)

La corrente prelevata è ricca di armoniche (C Fig.35) e il fattore di potenza

è basso qualsiasi sia la velocità del motore.

Questo fenomeno può essere sopportato dai piccoli variatori ma diventa

penalizzante con l’aumentare delle potenze. Per ridurre questo problema

diventa indispensabile installare delle induttanze di linea e delle induttanze

nei circuiti dell’alimentazione continua, in serie con i condensatori di

filtraggio. Si otterrà quindi un’attenuazione dell’ampiezza delle armoniche

e il miglioramento del fattore di potenza.

I convertitori di frequenza che utilizzano un ponte di diodi, senza

induttanza di linea o induttanza nel circuito continuo hanno un fattore di

potenza dell’ordine di 0.5.

v 3° caso: circuito d’ingresso composto da semiconduttori

comandati tipo IGBT

Questa soluzione viene utilizzata per prelevare corrente sinusoidale.

Con un comando MLI adatto. Permette di ottenere una corrente vicina

alla sinusoide e un fattore di potenza ottimale quasi uguale al fattore di

sfasamento e vicino all’unità (C Fig.36).

Il costo elevato di questa soluzione spiega la sua limitata diffusione

nell’offerta dei costruttori.

b Rendimento

v Perdite nel convertitore

Le perdite nei convertitori sono associate ai semiconduttori da cui sono

composti.

La perdite di energia nei semiconduttori sono di due tipi:

- perdite per conduzione dovute alla tensione residua nell’ordine del

volt,

- le perdite per commutazione legate alla frequenza di commutazione.

A Fig. 36

LPrelievo sinusoidale

I semiconduttori con tempi di commutazione rapidi presentano le perdite

di commutazione più basse, come nel caso degli IGBT che consentono

frequenze di commutazione elevate.

Di conseguenza i convertitori presentano rendimenti eccellenti superiori al

90%.

v Perdite nel motore

I motori associati ai convertitori vedono aumentare le loro perdite a causa

della commutazione della tensione applicata. Tuttavia dal momento che la

frequenza di commutazione è elevata la corrente assorbita è quasi sinusoidale

(C Fig. 37) e le perdite supplementari possono essere considerate

insignificanti.

A Fig. 37

130

LAndatura della corrente motore

Schneider Electric

5.14 I variatori di velocità e il risparmio

energetico e di manutenzione

5.14

I variatori di velocità e il risparmio energetico e di manutenzione

b Scelta del motore

I convertitori di frequenza possono alimentare motori standard senza

particolari precauzioni, se non il declassamento a bassa velocità nel caso

di motori autoventilati.

Tuttavia sarà sempre preferibile scegliere il motore con il miglior

rendimento e il più alto cos ϕ.

Per le basse potenze un motovariatore sincrono può essere una scelta

intelligente per il rendimento superiore di questa associazione.

La differenza del prezzo di acquisto viene infatti rapidamente ammortizzata.

b Tipo di carico

I convertitori di frequenza sono la soluzione migliore per la regolazione di

portata delle pompe e dei ventilatori in ragione della caratteristica di

coppia di questi carichi (C capitolo 3 Motori e carichi).

L’utilizzo di variatori di velocità, per funzionamenti ON/OFF o sistemi di

regolazione che utilizzano valvole, saracinesche o alette, permette un

risparmio energetico notevole.

La documentazione dei costruttori fornisce esempi di calcolo di risparmio

energetico che consentono di valutare il ritorno sull’investimento. Questo

risparmio può essere valutato solo conoscendo perfettamente

l’applicazione; gli specialisti dei costruttori sono in grado di guidare

l’utente nella scelta.

b Riduzione delle operazioni di manutenzione

I convertitori di frequenza e gli avviatori elettronici (C capitolo 4

Avviamento dei motori) effettuano un avviamento progressivo che elimina i

limiti meccanici imposti alla macchina che può in questo modo essere

ottimizzata direttamente in fase di progettazione.

Nei comandi multimotore (ad es. una stazione di pompaggio) la gestione

appropriata dei motori permette di equilibrare le ore di funzionamento di

ciascun motore e di aumentare la disponibilità e la durata dell’installazione.

b Conclusione

Dal momento che la scelta di un variatore di velocità è profondamente

legata al tipo di carico azionato e alle prestazioni desiderate, la ricerca e

la definizione di un variatore devono passare attraverso l’analisi delle

esigenze funzionali dell’apparecchioe e quindi delle prestazioni richieste

per il motore stesso.

Nella documentazione dei produttori di variatori di velocità vengono

anche indicati parametri quali coppia costante, coppia variabile, potenza

costante, controllo vettoriale di flusso, variatore reversibile, ecc...

Queste indicazioni caratterizzano tutti i dati necessari per una corretta

scelta del variatore più adatto.

Una scelta non corretta del variatore può portare ad un funzionamento

deludente.

Allo stesso modo occorre tener conto della gamma di velocità desiderata

per una corretta scelta dell’associazione motore/variatore.

Si consiglia di rivolgersi ai servizi di assistenza specializzati dei costruttori

con tutti i dati necessari a selezionare il variatore che possa garantire il

miglior rapporto prezzo/prestazioni.

Schneider Electric

131

5

Partenze-motore

5.15

Prodotto

5.15 Tabella di scelta delle partenze-motore

Tabella di scelta delle partenze-motore

Contattore

Avviatore

progressivo

Variatore

velocità

Relè

termico

Protezioni

complementari

Porta

fusibili

Funzione

Sezionamento

Interruzione

Protezione

cortocircuiti

Sovraccarico

Funzioni

complementari

Commutazione

(ON/OFF, 2V, ∆)

Commutazione

a velocità

variabile

Commutazione

a velocità

variabile

132

Schneider Electric

Interruttore

Interruttore

fusibili

Interruttore

autom. linea

Interruttore autom. Avviatore

magneto-termico controllore

6

134

chapitre

capitolo

Rilevamentode

Acquisition

dati

données:

rilevamento

Presentazione:

- Funzioni e tecnologie di rilevamento

Présentation:

- Tabella di scelta

• Fonctions et des technologies de rilevamento

• Tableau de choix

Sommario

6. Rilevamento dati

b 6.1 Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 136

1

b 6.2 Finecorsa elettromecanici . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 137

b 6.3 Interruttori di prossimità induttivi . . . . . . . . . . . . . . . . . . . . . . pagina 138

b 6.4 Interruttori di prossimità capacitivi . . . . . . . . . . . . . . . . . . . . . pagina 140

b 6.5 Interruttori fotoelettrici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 142

2

b 6.6 Interruttori ad ultrasuoni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 144

b 6.7 Sistema di identificazione a radio frequenza RFID

o Radio Frequency IDentification . . . . . . . . . . . . . . . . . . . . . . pagina 146

3

b 6.8 Sistemi di visione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 149

b 6.9 Encoder optoelettronici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 153

b 6.10 Pressostati e vacuostati . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 158

4

b 6.11 Conclusione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 161

b 6.12 Guida alla scelta delle diverse tecnologie . . . . . . . . . . . . . . . pagina 162

5

6

7

8

9

10

11

12

M

Schneider Electric

135

Rilevamento dati

A Fig. 1

6.1

Funzioni essenziali del rilevamento

6.1

Introduzione

Il campo del rilevamento dati comprende due grandi famiglie di prodotti:

i dispositivi di rilevamento, ovvero tutti i prodotti in grado di rilevare una

soglia, un limite o di valutare una grandezza fisica e i dispositivi di misura,

ovvero i prodotti che permettono di misurare con una data precisione una

grandezza fisica.

I rilevatori dedicati in modo specifico alla sicurezza delle macchine sono

presentati nel capitolo Sicurezza.

Il lettore interessato troverà un gran numero di pubblicazioni sulla

sicurezza delle macchine ove vengono presentati tutti i rilevatori

disponibili sul mercato.

I dispositivi di rilevamento offrono tre funzioni fondamentali, come

mostrato dalla Fig. 1.

Introduzione

b Il rilevamento: una funzione essenziale

La funzione “ rilevamento ” è fondamentale perchè rappresenta la prima

maglia della catena di misura e controllo di un processo industriale

(C Fig.2 ).

In un sistema automatico gli interruttori garantiscono infatti la raccolta

delle informazioni riguardanti:

A Fig. 2

- tutti gli eventi necessari al controllo per l’acquisizione da parte dei

sistemi di comando, in base ad un programma predefinito,

- la successione delle diverse fasi del processo di esecuzione del

programma predefinito.

Catena di informazioni di un sistema

industriale

b Le diverse funzioni del rilevamento

Le esigenze di rilevamento sono svariate.

Quelle più elementari sono le seguenti:

- il controllo della presenza, dell’assenza o del posizionamento

di un oggetto,

- la verifica del passaggio, dello scorrimento o di un intasamento

di oggetti mobili e del conteggio.

Queste esigenze richiedono in genere semplici dispositivi “ ON/OFF”,

ad esempio nelle applicazioni tipiche di rilevamento pezzi nelle catene di

produzione o nelle attività di movimentazione, oltre che nel rilevamento di

persone e di veicoli.

Nelle applicazioni industriali vi sono poi altre esigenze più specifiche quali:

- il rilevamento della pressione (o del livello) di un gas o di un liquido,

- il rilevamento della forma,

- il rilevamento della posizione (angolare, lineare),

- il rilevamento di etichette, con lettura e scrittura di dati codificati.

A queste si aggiungono numerose altre esigenze applicative che

riguardano in modo più specifico le condizioni ambientali circostanti.

Gli interruttori devono, in base alla condizione d’impiego, poter resistere:

- all’umidità, o all’immersione (es: tenuta maggiorata),

- alla corrosione (industrie chimiche o anche impianti agricoli,...),

- a forti variazioni di temperatura (es. regioni tropicali),

- a depositi di sporco di vario genere (all’esterno o nelle macchine),

- ad atti di vandalismo, ecc...

Per rispondere a tutte queste esigenze applicativi Telemecanique ha

creato molti tipi di interruttori con tecnologie diverse.

b Le diverse tecnologie degli interruttori

I produttori di interruttori ricorrono a principi di misura fisica diversi;

citiamo qui di seguito i principali:

- meccanica (pressione, forza) per i finecorsa elettromeccanici,

136

Schneider Electric

6.1

6.2

Introduzione

Finecorsa elettromeccanici

- elettromagnetismo (campo, forza) per i rilevatori magnetici

e gli interruttori di prossimità induttivi,

- luce (potenza e deviazione luminosa) per le cellule fotoelettriche,

- campo elettrico per gli interruttori di prossimità capacitivi,

- acustica (tempo di percorso di un’onda) per gli interruttori ad ultrasuoni,

- fluido (pressione) per i pressostati,

- ottica (analisi d’immagine) per la visione.

Questi principi di misura determinano vantaggi e limiti in ogni tipo di

interruttore; per questo alcuni interruttori sono robusti ma richiedono un

contatto con l’oggetto da rilevare, mentre altri possono essere installati in

ambienti agressivi ma sono utilizzabili solo con pezzi in metallo.

La presentazione delle diverse tecnologie nelle pagine che seguono ha lo

scopo di facilitare la comprensione degli imperativi d’installazione e di

utilizzo dei rilevatori disponibili sul mercato per i sistemi di automazione e

le apparecchiature industriali.

b Le funzioni aggiuntive degli interruttori

Per facilitare l’impiego degli interruttori sono state sviluppate diverse

funzioni, tra le quali l’auto-apprendimento.

Questa funzione permette, con la semplice pressione di un tasto, di

definire il campo di rilevamento effettivo del dispositivo; ad esempio,

l’apprendimento molto preciso della portata minima e massima

(soppressione primo piano e sfondo) nell’ordine di ± 6 mm per gli

interruttori ad ultrasuoni e l’acquisizione dell’ambiente circostante per gli

interruttori fotoelettrici.

6.2

I finecorsa elettromeccanici

Il rilevamento avviene attraverso un contatto fisico (sensore o organo di

comando) con un oggetto fisso o mobile. L’azionamento del dispositivo

di comando provoca un cambiamento di stato del contatto elettrico.

L’informazione viene trasmessa al sistema di elaborazione attraverso un

contatto elettrico (ON/OFF).

Questi dispositivi composti da dispositivo di comando e contatto elettrico

sono chiamati finecorsa. Sono presenti in tutti i sistemi di automazione e

sono impiegati nelle applicazioni più svariate grazie alla loro versatilità e ai

numerosi vantaggi offerti dalla loro tecnologia.

b Movimenti di rilevamento

A Fig. 3

Illustrazione dei diversi movimenti

dei rilevatori comunemente utilizzati

Le teste di comando o dispositivi di azionamento sono disponibili con

diversi tipi di comandp (C Fig.3 ) per consentire il rilevamento in più

posizioni e adattarsi facilmente agli oggetti da rilevare:

- movimento rettilineo,

- movimento angolare,

- movimento multidirezionale.

b Modo di funzionamento dei contatti

L’offerta dei costruttori è caratterizzata dalla tecnologia utilizzata per

l’azionamento dei contatti.

v Contatto ad intervento rapido

La manovra dei contatti è caratterizzata da un fenomeno di isteresi,

ovvero da punti di intervento e rilascio distinti (C Fig.4 ).

A Fig. 4

Le diverse posizioni di un contatto

ad intervento rapido

La velocità degli spostamenti dei contatti mobili è indipendente dalla velocità

del dispositivo di comando. Questa particolarità consente di ottenere

prestazioni elettriche soddisfacenti anche in caso di bassa velocità di

spostamento del dispositivo di comando.

Schneider Electric

137

6

Rilevamento dati

6.2

6.3

Finecorsa elettromeccanici

Interruttori di prossimità induttivi

I finecorsa con contatti ad azione rapida utilizzano sempre più

frequentemente contatti a manovra positiva di apertura.

Un apparecchio è detto a manovra positiva di apertura quando

“garantisce che tutti gli elementi di contatto ad apertura possano essere

riportati con sicurezza nella posizione corrispondente alla posizione di

apertura dell'apparecchio, senza alcun collegamento elastico tra i contatti

mobili e il dispositivo di comando al quale viene applicata la forza di

azionamento”.

Questo riguarda sia il contatto elettrico del finecorsa che il dispositivo di

azionamento che deve trasmettere il movimento senza deformazione.

Le applicazioni di sicurezza impongono l’utilizzo di apparecchi a manovra

positiva di apertura.

Posizione

diseccitazione

A Fig. 5

6.3

Posizione

eccitazione

v Contatto ad azione lenta (C Fig.5)

Il modo di funzionamento dei contatti ad azione lenta è caratterizzato da:

- punti di azione e rilascio non distinti,

- velocità di spostamento dei contatti mobili uguale o proporzionale alla

velocità dell’organo di comando (che non deve essere inferiore a 0.1 m/s

= 6 m/mn). Al di sotto di questi valori l’apertura dei contatti avviene

troppo lentamente a discapito del corretto funzionamento del contatto

(rischio d’arco mantenuto troppo a lungo),

- la distanza di apertura dipende anch’essa dalla corsa dell’organo di comando.

Questi contatti sono per costruzione a manovra positiva di apertura:

il pulsante agisce direttamente sui contatti mobili.

Esempio di un contatto ad azione lenta

Gli interruttori di prossimità induttivi

Gli interruttori di prossimità induttivi sono utilizzati principalmente nelle

applicazioni industriali e funzionano solo con materiali metallici, rilevano

cioè senza contatto qualsiasi oggetto metallico.

b Principio

Un circuito induttivo (bobina con induttanza L) costituisce l’elemento

sensibile. Questo circuito è associato ad un condensatore di capacità C

per formare un circuito risonante ad una frequenza Fo generalmente

compresa tra 100 KHz e 1 MHz.

Un circuito elettronico permette di avere oscillazioni conformi alla formula:

Queste oscillazioni creano un campo magnetico alternato davanti alla bobina.

Uno schermo metallico posizionato all'interno del campo magnetico

diventa sede di correnti di Foucault che costituiscono un carico addizionale, modificando di conseguenza le condizioni di oscillazione (C Fig.6).

La presenza di un oggetto metallico davanti all’interruttore diminuisce il

coefficiente di qualità del circuito risonante.

1° caso, senza schermo metallico:

A Fig. 6

Principio di funzionamento

di un interruttore induttivo

Attenzione:

2° caso, presenza di uno schermo metallico:

138

Schneider Electric

Il rilevamento avviene mediante la misura della variazione del coefficiente

di qualità (dal 3% al 20% circa alla soglia di rilevamento).

L’avvicinamento dello schermo metallico si traduce con una diminuzione del

coefficiente di qualità e quindi una diminuzione dell’ampiezza delle oscillazioni.

La distanza di rilevamento dipende dal tipo di metallo da rilevare (dalla

sua resistività ρ e dalla sua permeabilità relativa µr ).

b Descrizione di un interruttore induttivo (C Fig.7)

A Fig. 7

Schema di un interruttore induttivo

Trasduttore: È composto da una bobina in filo di rame intrecciato (filo di

Litz) posizionata all’interno di un elemento in ferrite che dirige le linee di

campo verso la parte anteriore dell’interruttore.

Oscillatore: esistono numerosi tipi di oscillatore, quali ad esempio

l’oscillatore a resistenza negativa fissa R uguale in valore assoluto alla

resistenza parallela Rp del circuito oscillante alla portata.

l l l l

- Se l’oggetto da rilevare è oltre la portata nominale, Rp > -R allora le

oscillazioni saranno mantenute,

- Se al contrario l’oggetto da rilevare è al di qua della portata nominale,

Rp < -R , allora le oscillazioni non saranno più mantenute e si avrà il

blocco dell’oscillatore.

l l l l

Stadio di messa a punto: costituito da un rilevatore di cresta seguito da

un comparatore a due soglie (Trigger) per evitare le commutazioni

intempestive quando l’oggetto da rilevare è vicino alla portata nominale.

Origina il fenomeno chiamato isteresi dell’interruttore (C Fig.7bis).

Stadio di alimentazione e di uscita: consente di alimentare l’interruttore con

ampie gamme di tensione d’alimentazione (da 10 VCC fino a 264 V AC).

Il modulo di uscita consente di comandare carichi da 0.2 A in CC a 0.5 A

in CA, con o senza protezione contro i cortociruiti.

b Prestazioni del rilevamento induttivo

A Fig. 7bis

Isteresi dell’interruttore

La distanza di rilevamento:

- dipende dall’importanza della superficie di rilevamento.

- Sn: portata nominale (su acciao dolce) variabile da 0.8 mm

(interruttore Ø 4) a 60 mm (interruttore 80 x 80).

- isteresi: corsa differenziale (dal 2 al 10 % di Sn) che evita i rimbalzi

alla commutazione.

- frequenza di rilevamento del passaggio degli oggetti davanti

all’interruttore, detta di commutazione (max 5 kHz).

b Funzioni particolari

• Interruttori protetti contro i campi magnetici delle saldatrici.

• Interruttori a uscita analogica.

• Interruttori con fattore di correzione 1* per i quali la distanza di

rilevamento è indipendente dal metallo rilevato (ferroso o non ferroso).

• Interruttori selettivi materiali ferrosi e non ferrosi.

• Interruttori per controllo rotazione: rilevatori di controllo sottovelocità

sensibili alla frequenza di passaggio degli oggetti in metallo.

• Interruttori per atmosfere esplosive (norme NAMUR).

*Quando l’oggetto da rilevare non è in acciaio, la distanza di rilevamento dell’interruttore

è proporzionale al fattore di correzione del materiale di cui è composto l’oggetto.

DMat X = DAcciaio x KMat X

I valori tipici del fattore di correzione (KMat X ) sono:

- Acciaio = 1

- Inox = 0.7

- Ottone = 0.4

- Alluminio = 0.3

- Rame = 0.2

Esempio: DInox = DAcciaio x 0.7

Schneider Electric

139

6

Rilevamento dati

6.4

6.4

Interruttori di prossimità capacitivi

Gli interruttori di prossimità capacitivi

Gli interruttori di prossimità capacitivi sono adatti al rilevamento di tutti i

tipi di materiali conduttori e isolanti quali vetro, olio, legno, plastica, ecc.

b Principio

Un interruttore di prossimità capacitivo è composto da un oscillatore

i cui condensatori rappresentano la faccia sensibile.

Sulla faccia sensibile dell’interruttore viene applicata una tensione sinusoidale

che crea un campo elettrico alternato davanti all’interruttore stesso.

Considerato che alla tensione sinusoidale è assegnato un valore rispetto

ad un potenziale di riferimento (terra o massa ad esempio), la seconda

armatura è costituita da un elettrodo collegato al potenziale di massa

(armatura della machina, ad esempio).

A Fig. 8

Assenza oggetto tra i 2 elettrodi

I due elettrodi installati faccia a faccia costituiscono un condensatore la

cui capacità è data dalla formula:

ove ε0 = 8,854187.10-12 F/m permittività del vuoto εr permittività relativa

del materiale presente tra i 2 elettrodi.

1° caso: Nessun oggetto tra i 2 elettrodi (C Fig.8)

2° caso: Presenza di un oggetto isolante tra i 2 elettrodi (C Fig.9)

=> (εr = 4)

A Fig. 9

Presenza oggetto isolante

tra i 2 elettrodi

L’elettrodo di massa può essere in questo caso il tappeto in metallo di un

nastro trasportatore.

Quando il valore della costante dielettrica εr diventa superiore a 1 in

presenza di un oggetto, il valore di C aumenta.

Misurando l’aumento del valore di C è possibile rilevare la presenza

dell’oggetto isolante.

3° caso: Presenza di un oggetto conduttore tra i 2 elettrodi (C Fig.10)

con εr 1 (aria) =>

A Fig. 10

Presenza di un oggetto conduttore

tra i 2 elettrodi

La presenza di un oggetto in metallo si traduce anche in questo caso con

un aumento del valore di C.

b I diversi tipi di interruttori capacitivi

v Interruttori capacitivi senza elettrodo di massa

Il loro funzionamento si basa direttamente sul principio sopra descritto.

Per rilevare materiali conduttori (metallo, acqua) a distanze importanti è

necessario un collegamento alla massa (potenziale di riferimento).

Applicazione tipo: Rilevamento di materiali conduttori attraverso un

materiale isolante (C Fig.11).

v Interruttori capacitivi con elettrodo di massa

Non sempre è possibile trovare un collegamento alla massa, ad esempio

nel caso in cui si desideri rilevare del materiale isolante (recipiente vuoto

in vetro dell’esempio precedente).

A Fig. 11

140

Rilevamento della presenza d’acqua

in un recipiente in vetro o plastica

La soluzione consiste nell’installare l’elettrodo di massa sulla faccia di

rilevamento.

Schneider Electric

Il campo elettrico si crea indipendente dal collegamento alla massa (C Fig.12).

Applicazione: Rilevamento di tutti i materiali.

Possibilità di rilevare materiali isolanti o conduttori dietro una superficie

isolante, ad esempio dei cereali in una scatola in cartone.

b Prestazioni di un interruttore capacitivo

Contaminanti

(a): campo di compensazione (eliminazione della

contaminazione esterna)

(b): campo elettrico principale

Elettrodo principale

Elettrodo di compensazione

Elettrodo di massa

A Fig. 12

Principio di un interruttore capacitivo

con elettrodo di massa

La sensibilità degli interruttori capacitivi, secondo la formula base

precedentemente indicata, dipende sia dalla distanza oggetto - rilevatore

che dal materiale di cui è composto l’oggetto.

v Distanza di rilevamento

È legata alla costante dielettrica o permittività relativa εr del materiale di

cui è composto l’oggetto da rilevare.

Per poter rilevare una grande variétà di materiali i rilevatori capacitivi sono

generalmente dotati di un potenziometro di regolazione della sensibilità.

v Materiale

La tabella della Fig. 13 riporta le costanti dielettriche di alcuni materiali.

εr

materiale

Acetone

19.5

Aria

1.000264

Ammoniaca

Etanolo

15-25

24

Farina

2.5-3

Vetro

3.7-10

Glicerina

47

Mica

5.7-6.7

Carta

1.6-2.6

Nylon

4-5

Petrolio

2.0-2.2

Vernice al silicone

2.8-3.3

Polipropilene

2.0-2.2

Porcellana

5-7

Latte in polvere

Sale

3.5-4

6

Zucchero

3.0

Acqua

80

Legno secco

2-6

Legno verde

10-30

A Fig. 13

6

Costanti dielettriche

di alcuni materiali

Schneider Electric

141

Rilevamento dati

6.5

6.5

Interruttori fotoelettrici

Gli interruttori fotoelettrici

Parte operativa

Parte comando

Ricevitore

di luce

Emettitore

di luce

A Fig. 14

Analisi

Misura

Modulo

di uscita

Principio di un interruttore fotoelettrico

Gli interruttori fotoelettrici consentono il rilevamento di oggetti di

qualsiasi tipo, opachi, riflettenti o quasi-trasparenti e sono anche adatti

alle applicazioni di rilevamento presenza persone (apertura di porte,

barriere di sicurezza).

b Principio (C Fig.14)

Un diodo elettroluminescente (LED) emette degli impulsi luminosi,

generalmente nel vicino infrarosso (da 850 a 950 nm).