Di ogni processo produttivo industriale è necessario conoscere:

- PRODOTTO ( formula, caratteristiche chimiche, usi )

- MICRORGANISMO PRODUTTORE ( caratteristiche morfologiche e colturali: batterio, muffa ….aerobio,

temperatura, pH …. )

- TIPO DI METABOLITA ( primario, secondario; è utile per prevedere il tipo di processo di coltivazione )

- CHIMISMO DELLA FERMENTAZIONE ( la sequenza metabolica che produce la sostanza in oggetto con gli

enzimi coinvolti )

- PROCESSO INDUSTRIALE : a) materie prime

b) condizioni ambientali

c) tecnica di coltivazione

d) tecniche di recupero e purificazione del prodotto

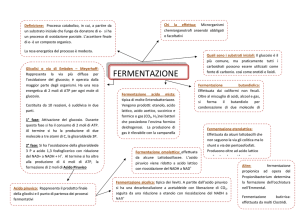

FERMENTAZIONE

CITRICA

FORMULA: acido citrico

USI INDUSTRIALI :

• come aromatizzante, acidificante e antiossidante nell’industria alimentare

• come conservante e aromatizzante nell’industria farmaceutica

• come additivo nei detersivi in sostituzione dei fosfati, in quanto agisce da sequestrante di Ca++ e Mg++

• nell’industria chimica per la produzione di plastificanti e vernici

• come conservante del sangue

MICRORGANISMO : si possono usare :

•

Aspergillus niger ( muffa). E’ il più utilizzato per la facilità di coltura, costanza genetica,

abbondante produzione (fino a 80 g di acido citrico per 100 g. di glucosio ); si coltiva su melasso

ma possiede anche le amilasi

•

Candida lypolitica ( lievito); non possiede le amilasi ma può crescere anche su n-paraffine

Attualmente la produzione fermentativa ha sostituito il processo di estrazione dagli agrumi.

BIOSINTESI : acido citrico è un intermedio del ciclo di Krebs. Per incrementare la produzione è necessario bloccare il

ciclo ma nello stesso tempo consentire al microrganismo di produrre energia per crescere. Tutto ciò si può realizzare

agendo sulla presenza nel terreno di ioni metallici in quantità molto basse ( 0,5- 4 ppm ) ma controllate. Gli ioni più

importanti sono : Fe++, Cu++, Mn++, Mg++, Zn++ , Mo++ .

Infatti : Fe++ è cofattore di aconitasi e isocitratodeidrogenasi quindi bassa concentrazione di Fe++ ( 0,005-0,5 ppm )

blocca ciclo di Krebs e aumenta produzione di acido citrico; alta concentrazione ( 2 ppm ) di Fe++ favorisce la crescita

della biomassa ; quindi, per aumentare la quantità di acido citrico senza bloccare completamente la crescita, si può

anziché eliminare Fe++contrastarlo con aggiunta di Cu++; inoltre un accumulo di acido citrico inibisce la

fosfofruttochinasi bloccando la glicolisi, che può essere riattivata da un aumento di NH4+ , aumento che si verifica in

carenza di Mn++. Ecco perché la concentrazione degli ioni metallici è così importante; infatti spesso si deionizza il

melasso con resine per poter poi introdurre le corrette quantità di ioni.

PRODUZIONE INDUSTRIALE

Substrati: melasse previamente trattate per controllare ioni, glucosio, fruttosio ( concentrazione di zuccheri 15-20 % ),

idrolizzati di amido ( Aspergillus produce amilasi )

Condizioni fisiche : pH inizialmente è < 3, successivamente cresce fino a pH 5;

il microrganismo è aerobio quindi si richiede forte aerazione ottenuta tramite agitazione; si ha tendenza a

schiumeggiare da cui l’uso di oli come antischiuma; il processo è fortemente esotermico, quindi per mantenere la

temperatura a circa 30°C è necessaria una forte ventilazione; si inoculano spore la cui germinazione richiede 1-2

settimane; il processo di produzione dura 7 – 10 giorni ;

Il processo è discontinuo con reattore STR in coltura sommersa.

Recupero del prodotto: prima si precipita con calcio l’acido ossalico che è un sottoprodotto, poi si centrifuga e si filtra

via anche il micelio e poi, a 80° e pH 7, si precipita l’acido citrico come sale di calcio

1

FERMENTAZIONE ACETICA

FORMULA : CH3 COOH

USI INDUSTRIALI : L’ acido acetico destinato all’industria viene prodotto per via chimica, mentre la via fermentativa

è usata per la produzione dell’aceto, dal momento che le caratteristiche organolettiche sono molto importanti. L’aceto,

liquido contenente 6-8% di acido acetico, è ampiamente usato nell’industria alimentare come

conservante e aromatizzante.

MICRORGANISMO : Sono usati batteri Gram - , aerobi stretti, del genere Acetobacter , principalmente Acetobacter

aceti o il Gluconobacter oxydans

BIOSINTESI .Avviene in due tappe metaboliche.

1) etanolo + NAD+ + 0,5 O2 ---------------> acetaldeide + NADH+H+ ( alcoldeidrogenasi )

2) acetaldeide idrata + NAD+ -----------------> acido acetico + NADH+H+ ( aldeidedeidrogenasi )

PRODUZIONE INDUSTRIALE :

Substrati: liquidi alcolici (vino, sidro, mosti di riso, di canna da zucchero...) . La % di alcol non deve essere troppo alta

(max 10-11%) ed è necessario aggiungere fattori di crescita.

Condizioni fisiche : pH ottimale 3-3,5. Temperatura ottimale dipende dal batterio e varia tra 16 e 30 °C.

L’aerazione è molto importante trattandosi di microrganismi aerobi obbligati che non sopportano l’assenza di O2 che per

pochi secondi. Bisogna evitare però l’aerazione eccessiva per evitare l’ossidazione completa dell’alcol a CO2 e H2O ad

opera dello stesso Acetobacter o del Mycoderma aceti, pericoloso contaminante.

Il processo industriale può essere condotto: in continuo con il sistema delle cellule immobilizzate su letti di trucioli;

questo processo può essere mantenuto anche per mesi , ha minore produttività ma fornisce un prodotto migliore.

in colture sommerse con agitazione, dura circa tre giorni e si arresta spontaneamente quando circa metà dell’etanolo è

stato trasformato in acido; ha produttività molto alta.

2

GENERALITA’ sugli ANTIBIOTICI

Antibiotici = sostanze organiche multifunzionali, relativamente semplici e a basso peso molecolare, prodotte da

microrganismi che hanno la proprietà di inibire la crescita di altri microrganismi anche a basse concentrazioni.

Il primo antibiotico scoperto fu la penicillina, nel 1928 dall’inglese Alexander Fleming; fu subito chiara l’importanza

della scoperta ma l’estrazione e la purificazione erano difficili. Ci riuscirono per primi Chain e Florey nel 1940 e nel

1943 iniziò la produzione industriale. (Fleming non brevettò la scoperta ritenendola patrimonio comune e ciò

paradossalmente rallentò la produzione e la commercializzazione del farmaco perché le industrie non intendevano

rischiare ingenti investimenti senza essere protette dal brevetto).

I principali microrganismi produttori di antibiotici sono classificati in:

• muffe come i generi Penicillium, Cephalosporium

• batteri filamentosi ( le varie specie di Streptomyces producono più del 50% degli antibiotici conosciuti )

• batteri non filamentosi come i Bacillus.

La produzione degli antibiotici presenta alcune difficoltà : una bassa concentrazione del prodotto voluto (è un

metabolita secondario quindi senza relazione diretta con la crescita), solo da poco è stato possibile individuare i geni

responsabili della sintesi dell’antibiotico e quindi è stato possibile modificare i ceppi geneticamente.

Gli antibiotici possono essere classificati in base alla formula chimica o in base al meccanismo di azione.

Struttura chimica

nome

Sito di azione

β-lattami

Penicillina

Sintesi peptidoglicano lisi osmotica

cefalosporina

polieni

polimixina

Modifica la parte lipoproteina della membrana cellulare

chinoni

antracicline

Interferiscono con la replicazione e con la trascrizione del DNA

tetracicline

Interferiscono con l’attività del ribosoma 50S

Lattoni macrociclici

rifamicina

Bloccano l’enzima RNA polimerasi la sintesi proteica

eritromicina

Interferiscono con l’attività del ribosoma 50 S

amminoglucosidi

Streptomicina

Interferiscono con l’attività del ribosoma 30 S

neomicina

Interferiscono con l’attività del ribosoma 30 S

Peptidi aromatici

cloramfenicolo Interferiscono con l’attività del ribosoma 50 S

Gli antibiotici possono essere prodotti per :

• fermentazione ( il microrganismo produce l’antibiotico desiderato, spesso si aggiungono al terreno sostanze

particolari come precursori che entreranno a far parte della molecola dell’antibiotico)

• via semisintetica ( l’antibiotico prodotto dal microrganismo viene modificato chimicamente in un momento

successivo; serve per aumentare il numero di antibiotici possibili, ad esempio cambiando la catena laterale

delle penicilline)

• via sintetica ( quasi solo per il cloramfenicolo)

La fermentazione avviene in colture sommerse aerate e agitate; spesso con processi semi continui (fedbatch ) perché

così si può introdurre terreno fresco e nuovo inoculo del ceppo selezionato (si evitano le retromutazioni).

Le indicazioni che seguono sulla produzione delle penicilline sono del tutto simili a quelle per la produzione delle

cefalosporine.

Studiare la formula di: le penicilline, acido 6-aminopenicillanico (6-APA), acido penicilloico, cefalosporina, acido

cefalosporanico (6-ACA)

PRODUZIONE DI PENICILLINE

FORMULA : Si tratta di una serie di composti aventi in comune l’anello ß–lattamico condensato con l’anello 1,3tiazolidinico e con una catena laterale R diversa in ogni penicillina. Le penicillina più importanti sono la Penicillina G o

benzilpenicillina e la Penicillina V o fenossimetilpenicillina; le formule sono reperibili sul libro di testo.

USI INDUSTRIALI : La penicillina è un antibiotico usato per combattere infezioni causate soprattutto da batteri

Gram+. Agisce inibendo la sintesi del peptidoglicano, componente della parete cellulare batterica. E’ del tutto innocua

per l’uomo le cui cellule non contengono peptidoglicano, ma talvolta si possono verificare casi di allergia . Esistono

batteri che sono diventati resistenti alla penicillina perché hanno acquistato la capacità di sintetizzare la ß–lattamasi,

enzima che trasforma la penicillina in acido penicilloico, del tutto inattivo. La resistenza agli antibiotici è un carattere

trasmissibile tra le popolazioni batteriche in quanto spesso è codificato da geni presenti nei plasmidi ; inoltre si verifica

anche il fenomeno della resistenza crociata tra antibiotici diversi ma simili nella formula come sono le penicilline e le

cefalosporine.

3

MICRORGANISMO : La penicillina è prodotta da muffe del genere Penicillium e fu scoperta da Fleming nel 1929 su

una piastra Petri inquinata da P. notatum. La produzione industriale fu iniziata solo nel 1943 e attualmente si utilizza il

P. chrysogenum che ha migliori rese di produzione. Le industrie attuano una continua ricerca di nuovi ceppi antibioticoproduttori o di ceppi con produttività più alta; si lavora inoltre selezionando nuovi mutanti con caratteristiche migliori

anche se spesso non sono geneticamente stabili; la produzione dell’antibiotico da parte del microrganismo, è regolata da

più geni non ancora del tutto noti ed è per questo che solo da poco é possibile ricorrere alla manipolazione genetica per

produrre ceppi migliori.

BIOSINTESI : le penicilline sono metaboliti secondari cioè per i quali la produttività massima si ha in corrispondenza

della fase stazionaria della crescita e la produzione non è in relazione diretta con la crescita. La biosintesi è un fenomeno

molto complesso, controllato da diversi geni, e nel caso della penicillina ha come precursori tre aminoacidi , valina,

cisteina e ac.α−aminoadipico ; nel caso di altri antibiotici il meccanismo di biosintesi non è stato ancora chiarito.

PRODUZIONE INDUSTRIALE : si opera con processo discontinuo o semicontinuo ( FBR ) in fermentatori a lotto

STR. Si tratta cioè di una fermentazione aerobica per coltura sommersa.

Substrati : CSL, glucosio, lattosio e i precursori delle catene laterali.

Essenziale è l’aerazione trattandosi di microrganismi aerobi obbligati che inoltre tendono a formare dei pellets in cui la

diffusione dell’O2 è ostacolata.

L’inoculo è preparato facendo germinare spore selezionate e conservate in modo da diminuire il rischio di

contaminazioni e di retromutazioni; le spore germinate vengono sottoposte al processo di scale-up fino a raggiungere

una quantità di biomassa sufficiente a costituire l’inoculo del fermentatore industriale.

Si opera a temperature comprese fra 24 e 26°C ; il pH inizialmente 6,5 cresce fino a 7,2-7,4 ; il processo di produzione

dura circa 150 ore , circa 10 giorni se si considerano anche la germinazione delle spore e lo scale-up.

Recupero del,prodotto: il brodo viene raffreddato a 0° , filtrato e acidificato a pH 2 per rendere solubile la penicillina G;

questa viene poi estratta con solventi e neutralizzata. Viene poi fatta cristallizzare come sale sodico o di K.

La penicillina G è usata anche per la preparazione di penicilline semisintetiche che sono attualmente le più usate in

quanto meno sensibili alla azione della β−lattamasi. Si ottengono eliminando per via chimica o enzimatica la catena

laterale fino a ottenere 6-APA, cioè acido 6-aminopenillanico ; su questo, sempre per via chimica o enzimatica, si

legano altre catene laterali.

In modo del tutto analogo vengono prodotte e trattate le cefalosporine, antibiotici attivi come le penicilline su batteri

Gram + ma più efficaci; la prima cefalosporina venne scoperta nel 1945 da Brotzu dell’università di Cagliari.

I microrganismi produttori sono muffe : Cephalosporium acremonium, Acremonium chrysogenum …

Vengono coltivati su CSL, saccarosio, glucosio, acetato di ammonio, a pH 7, 25-28°; indispensabile la presenza di

ossigeno e la forte aerazione nonché l’uso di antischiuma; è necessario aggiungere come precursori la lisina e la

metionina; il processo , del tipo batch o fedbatch, dura circa 100-150 ore.

S

CH3-O -

S

CH3

CH3

R-NHN

- CH2-O-C-NH2

O

N

O

O

COOH

COOH

CEFALOSPORINA

PENICILLINA

S

R-NHHO

C

NH

CH3

CH3

COOH

O

ACIDO PENICILLOICO

4

FERMENTAZIONE

METANICA

FORMULA : metano, CH4; può essere prodotto da rifiuti solidi agricoli e urbani, da deiezioni animali o da reflui;

la produzione microbiologica del metano su larga scala è però antieconomica, perché esso è abbondante in natura e può

facilmente essere prodotto dalla gassificazione del carbone, per cui l’applicazione principale della fermentazione

metanica è all’interno del vasto processo di depurazione dei reflui, dove la produzione di gas è secondaria rispetto

all’obiettivo principale di protezione dell’ambiente dall’inquinamento,

Nel corso della fermentazione metanica su reflui si ottengono: biogas, acqua e fanghi.

USI INDUSTRIALI : il biogas è costituito da : CH4 50-70% ; CO2 45-40% ; H2 1-3 % ; H2S 0.5-3% più tracce di N2 ,

CO ....La sua composizione è variabile ed è usato come combustibile con potere calorifico tra 5400-6000 Kcal.Nm-3.

L’acqua in uscita deve ancora subire un trattamento aerobio per la rimozione del BOD residuo prima di essere scaricata

nel terreno o in fiumi.

Il fango prodotto è quasi privo di microrganismi patogeni e può essere destinato o all’incenerimento previo

essiccamento oppure può essere destinato al compostaggio.

Il processo della fermentazione metanica si inserisce nel grande ciclo della depurazione delle acque di cui costituisce la

fase anaerobia detta “digestione”.

MICRORGANISMI : sono molti e non ben conosciuti i microrganismi che partecipano a questo processo di

depurazione, alcuni aerobi, microaerofili e molti anaerobi. Vi si trovano batteri, protozoi, lieviti, muffe; la vera

digestione delle sostanze organiche avviene ad opera di batteri ma il controllo dello stato di salute del fango si può fare

agevolmente osservando al microscopio la presenza di protozoi o alghe (più grossi dei batteri) che sono però predatori

dei batteri; se ci sono loro ci sono anche i batteri.

BIOSINTESI : il processo di digestione anaerobia procede in più tappe in ognuna delle quali intervengono

microrganismi diversi .

FASE 1 : da composti organici complessi (insolubili) ------------> composti organici semplici (solubili)

FASE 2 : da composti organici semplici (solubili ) ------------ miscele di acidi organici, CO2, H2, biomassa

FASE 3 : da composti acidi

------------ metano, CO2, biomassa

FASE 1 : detta anche liquefazione perché il materiale solido viene solubilizzato e disperso ad opera di idrolasi

extracellulari (lipasi,proteasi,cellulasi..). I microrganismi coinvolti sono dapprima aerobi come muffe (Rhizopus,

Penicillium, Aspergillus..) e batteri ( Bacillus, Pseudomonas, Serratia..) e quando l’O2 presente è stato consumato

intervengono gli anaerobi come i Clostridium.

FASE 2 : il materiale organico è costituito prevalentemente da monosi, aminoacidi, alcoli ,acidi grassi che vengono

degradati ad acidi organici volatili in particolare ad acido acetico. Le reazioni, ad opera di batteri anaerobi

“acetogenici”, non sono ancora ben conosciute. Il pH ottimale in questa fase è 4,5-6,5.

Es. lattato + H2O -----> acetato + 2 H2 + CO2

etanolo + H2O -----> acetato + 2 H2

FASE 3 : detta anche gassificazione dallo stato fisico della maggior parte dei prodotti, cioè CH4 ,CO2 , H2.

I microrganismi coinvolti sono batteri anaerobi stretti difficili da isolare, coltivare e studiare. Sono detti “metanigeni” e

possono produrre metano utilizzando diversi substrati; tutti hanno pH ottimale 6,8-7,6.

a) CH3 COOH ---> CH4 + CO2

è la via più utilizzata

b) CO2 + 4 H2 ---> CH4 + 2 H2O

c) 4 HCOOH ---> 4 CO2 + 4 H2

d) 4 CH3OH ---> 3CH4 + CO2 + 2 H2O

PRODUZIONE INDUSTRIALE : la digestione anaerobica dei fanghi viene effettuata in digestori discontinui o continui

con ricircolo, con agitazione e senza afflusso di aria. Si lavora a temperature di ∼35 °C ( i batteri coinvolti sono

mesofili e termofili ) e a pH ∼7 ; è importante controllare il pH perché esso diventa acido nella fase 2 ma i batteri

metanigeni sono inibiti dall’ambiente acido e, poiché la fase 3 è la più lenta, se la crescita dei metanigeni è rallentata si

rischia il washout; è necessario quindi che la fase 3 avvenga a pH superiore, ma a tamponare l’ambiente è sufficiente

NH3 che si libera dalla degradazione degli aminoacidi.

Il tempo di permanenza oscilla fra i 10 e 30 giorni.

5

FERMENTAZIONE ALCOLICA

FORMULA : CH3CH2OH

etanolo

USI INDUSTRIALI : a) produzione di etanolo per industria chimica , profumiera, alimentare, come carburante da

solo o in miscela con la benzina

b) produzione di bevande alcoliche ottenute da fermentazione di mosti zuccherini

MICRORGANISMI : consideriamo solo la produzione di etanolo e non di bevande alcoliche.

I microrganismi usati sono dei Lieviti appartenenti ai generi Saccharomyces e Candida , in particolare il Saccharomyces

cerevisiae. Attualmente si utilizza anche un batterio Zymomonas mobilis che ha il vantaggio di una maggior velocità di

crescita ma, avendo cellule più piccole, presenta maggiori problemi nel recupero del prodotto.

I lieviti usati vengono classificati in :

- lieviti alti ( S. cerevisiae ) che agiscono meglio a temperatura ambiente e tendono a stratificare nella parte alta del

reattore

- lieviti bassi ( S. carlbergensis )che agiscono meglio a temperature più basse ( 0°C) e tendono a sedimentare a

fermentazione avvenuta.

BIOSINTESI : l’etanolo viene sintetizzato a partire dal piruvato proveniente dalla glicolisi.

piruvatodecarbossilasi

alcoldeidrogenasi

piruvato -----------------------------> acetaldeide --------------------------> etanolo

↓ CO2

NADH dipendente

ovvero in formule:

piruvatodecarbossilasi

alcoldeidrogenasi

CH3COCOO- ------------------------------> CH3CHO ------------------------------>

↑ H+

↓CO2

↑ NADH+H+

↓ NAD+

CH3CH2OH

PROCESSO INDUSTRIALE : è un processo discontinuo che si svolge in due fasi:

FASE 1: ha lo scopo di incrementare il più possibile la produzione di biomassa ( Lievito MADRE ) in condizioni che

scoraggino i contaminanti.

Le condizioni operative sono : temperatura 20°C ; pH 4; processo aerobio ( si insuffla aria sterile ) ; microrganismo

usato è S. cerevisiae ; come substrato si usano melasse con conc. zuccherina max 12% m/V ( una conc. maggiore di

zucchero danneggerebbe le cellule; vedi “effetto glucosio” ) addizionate di nutrienti azotati e fosforati ; si possono usare

anche substrati a base di amido e cellulosa, più economici, solo se previamente idrolizzati dal momento che il lievito

non possiede né cellulasi né amilasi

FASE 2 : si ha la vera produzione di etanolo .

Le condizioni operative sono : temperatura 28-30 °C ; pH 5,5 ; processo anaerobio ( si devia l’utilizzo del piruvato dal

ciclo di Krebs alla fermentazione alcolica ) ; il lievito madre costituisce l’inoculo , compreso tra 10 e 20 % del volume

del bioreattore ; come substrato si usano melasse a più alto tenore zuccherino , max 15%, senza aggiunta di altri

nutrienti.

Si opera prevalentemente con STR ma di recente sono stati introdotti impianti in continuo, sia CSTR, sia a letto fluido

con le cellule dei lieviti immobilizzate su matrice inerte.

Terminata le fermentazione che dura circa tre giorni , si procede al recupero del prodotto . Tramite filtrazione si separa

la biomassa che può essere riciclata o utilizzata come integratore alimentare ; nel brodo di coltura si trova l’etanolo in

percentuale 9-12% ( una conc. maggiore di etanolo è dannosa per le cellule ) insieme ad altri sottoprodotti come la

glicerina ed alcoli superiori . L’etanolo viene separato per distillazione in due passaggi: nel primo si ottiene alcol al 5060 % e nel secondo fino al 95 %.

Esistono anche impianti in cui l’etanolo viene estratto per distillazione in continuo per evitare l’effetto inibente sulla

crescita

6

PRODUZIONE DI SCP

( SINGLE CELL PROTEINS )

FORMULA : non esiste una formula, viene utilizzata l’intera biomassa.

USI INDUSTRIALI : La grande richiesta di alimenti a basso costo e a buon contenuto proteico costituisce un grosso

problema . Una delle possibilità è la produzione di microrganismi unicellulari detti SCP che possono essere destinati

alla alimentazione umana o, più spesso, a quella del bestiame.

I microrganismi utilizzati a questo scopo devono avere alcuni requisiti :

1) essere coltivabili su substrati a basso costo ( cellulose, liquidi bisolfitici e addirittura idrocarburi )

2) non trattenere eventuali sostanze tossiche presenti nel terreno di coltura

3) avere una composizione equilibrata nelle biomolecole onde evitare disturbi metabolici.

I microrganismi usati a questo scopo sono :

a) alghe unicellulari, le prime ad essere usate , presentano problemi nella raccolta ed essiccamento

b) batteri ; hanno il vantaggio di crescere molto rapidamente, di utilizzare substrati anche difficili come gli idrocarburi,

di avere un alto contenuto proteico tuttavia spesso producono sostanze tossiche ed hanno un alto contenuto in acidi

nucleici , quindi in purine, che il nostro organismo trasforma in acido urico il cui eccesso causa la gotta.

c) muffe ; hanno un buon contenuto in proteine e acidi nucleici, alcune sono da sempre usate nell’alimentazione, ma

hanno bassa velocità di crescita.

d) lieviti; forniscono una biomassa di buona qualità sia per contenuto proteico che per acidi nucleici, inoltre sono ricchi

in vitamine del gruppo B, non producono sostanze tossiche e possono crescere a pH acidi così da limitare i

contaminanti; hanno però una velocità di crescita non molto alta.

MICRORGANISMI : i più utilizzati sono i lieviti del genere Saccharomyces e Candida, talvolta anche batteri.

BIOSINTESI e PRODUZIONE INDUSTRIALE :

I lieviti possono crescere su molti tipi di substrati utilizzando vie metaboliche diverse ma sempre in ambiente aerobio

per favorire la trasformazione del substrato in biomassa. Il processo può essere condotto in continuo o con reattori

agitati di grandi dimensioni del tipo airlift.

1) SCP da n-paraffine . E’ un processo sviluppato in Russia , utilizza lieviti del genere Candida ( C. lypolitica ) e come

substrato usa gasolio addizionato di ammoniaca, acido fosforico,sali minerali e agenti antischiuma. Si opera a circa

30°C in reattori fortemente agitati per favorire la miscelazione del substrato ; importante è lo smaltimento del calore. Il

processo è stato abbandonato per il timore che nelle SCP restassero tracce di idrocarburi cancerogeni e perché troppo

costoso.

2) SCP da metanolo. E’ un processo, sviluppato in Inghilterra, che usa batteri ( Pseudomonas sp. ; Methylophilus

methylotrophus... ) o ceppi mutati di lieviti Saccharomyces. Le condizioni operative sono : pH 6,5-6,9 ; temperatura 3437°C ; forte aerazione e refrigerazione efficiente. Anche questo processo non ha un’ampia diffusione a causa del prezzo

elevato del metanolo.

3) SCP da siero di latte ; è il più indicato per SCP ad uso umano ma soprattutto per l’alimentazione animale di polli,

vitelli e suini al posto delle farine di soia e di pesce ; si usano lieviti ( Candida utilis , Torula cremoris, Kluyveromyces

fragilis ); le condizioni operative sono : pH 3,5 ; temperatura 35°C ; forte aerazione ; substrato siero di latte addizionato

di ammoniaca , acido fosforico e sali minerali:

In tutti i processi il recupero del prodotto avviene per filtrazione, lavaggio ed essiccamento ; è importante accertarsi che

le cellule siano morte ed è utile rompere la parete cellulare per migliorare la digeribilità.

L’unica grande produzione di SCP per uso umano è stata avviata in Gran Bretagna; questa micoproteina detta Quorn è

ottenuta da ceppi di una muffa del genere Fusarium, preferita ai batteri perché fibrosa; il processo è continuo per avere

una produttività accettabile e nel 1985 ha ricevuto dal competente ministero inglese l’approvazione alla produzione

libera. Come substrato utilizza amidi; l’uso di cellulose abbasserebbe il costo ma pochi sono i microrganismi in grado di

degradare la cellulosa e ancora più difficile è degradare la lignina.

7

FERMENTAZIONE

FORMULA : CH3-CHOH-COOH

utilizzato dall’organismo umano.

LATTICA

L’acido lattico esiste in due enantiomeri D (-) e L (+) dei quali solo L(+) è

USI INDUSTRIALI : è usato nell’industria alimentare come acidificante e conservante ; nell’industria tintoria e

conciaria come mordente ; nell’industria farmaceutica e nell’industria chimica per la preparazione di solventi, vernici,

materie plastiche.

Inoltre l’acido lattico è il componente caratteristico dello yogurt.

MICRORGANISMO : i più usati sono il Lactobacillus delbrueckii e il Lactobacillus bulgaricus ,entrambi Gram +,

anaerobi facoltativi,omofermentanti .

BIOSINTESI : si può ottenere tramite la fermentazione omolattica o eterolattica.

fermentazione omolattica : 1 glucosio ( via EMP ) ----> 2 piruvato + 2 NADH + 2H+ ------> 2 lattato + 2 NAD+

fermentazione eterolattica : 1 glucosio ( via ED o via HMP ) ----> lattato + acetato + etanolo + CO2+glicerolo+.....

L’industria evidentemente predilige la omofermentazione che può dare il solo isomero D(-) con il L. delbrueckii

oppure una miscela racemica se sono presenti dei contaminanti che contengono una racemasi.

PRODUZIONE INDUSTRIALE :

Substrati : soluzioni zuccherine al 10 -15% (melasse, siero di latte ,amido idrolizzato ..) che contengono anche le

vitamine e i fattori di crescita necessari al L.delbrueckii (piuttosto esigente)

Il pH viene mantenuto fra 5,5 e 6 con l’aggiunta di CaCO3 perché un’eccessiva acidificazione inibisce la crescita.

La temperatura è tra 40-50°, piuttosto alta, così da prevenire contaminazioni, i microrganismi usati sono mesofili o

termofili.

Il processo è discontinuo, dura dai 3 ai 6 giorni e fornisce rese del 90-95 %.

Il recupero del prodotto è difficoltoso per l’alta solubilità dell’acido lattico . Si può procedere all’allontanamento per

dialisi man mano che si forma o alla salificazione con latte di calce e successiva cristallizzazione del lattato di calcio

oppure alla estrazione con solventi.

YOGURT : si prepara inoculando il latte riscaldato a 40° con Streptococcus termophilus e Lactobacillus bulgaricus

che degradano il lattosio a glucosio e galattosio e successivamente ad acido lattico ( 1%). Il Lactobacillus bulgaricus

produce l’acetaldeide che conferisce allo yogurt il tipico sapore. Lo S.termophilus produce l’acido L(+) lattico che

conferisce il sapore acido; esso è l’unico enantiomero ad essere assorbito dal nostro organismo, successivamente il L.

bulgaricus produce l’acido D(-) lattico che viene eliminato dall’organismo come sale di Ca o Mg. Lo yogurt fresco

quindi contiene una quantità maggiore di ac lattico assorbibile. L’abbassamento del pH ed alcune proteasi presenti nei

lattobacilli producono una parziale denaturazione della caseina che precipitando in forma finissima, conferisce allo

yogurt la caratteristica densità e digeribilità.

8