ITI OMAR NOVARA – TDP Elettronica

Tecnologie Mos discrete

Tecnologie Mos discrete

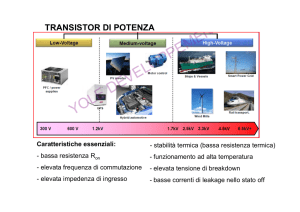

Fino ai primi anni ’80 l’impiego dei transistor Mosfet era limitato esclusivamente alle

applicazioni di piccola potenza (inferiori al watt), mentre le medie potenze erano esclusivo

dominio dei transistor bipolari, capaci di raggiungere potenze di oltre 300 Watt in continua e

di 15 KW in commutazione.

Il motivo di tale limitazione risiede nel fatto che i classici Mosfet a struttura planare

(vedi figura 1a) offrono al passaggio della corrente ID solo uno stretto canale superficiale al

di sotto dell’ossido, mentre nei transistor bipolari (vedi figura 1b) la corrente IC è costituita

da un flusso di cariche che è trasversale al chip, potendo quindi disporre di ampia sezione e

ridotta lunghezza del percorso elettrico. Nei Mosfet, invece, la lunghezza del percorso non

può essere ridotta se non per i dispositivi a bassa tensione (si parte infatti da circa 20 micron

di canale), mentre la profondità del canale è funzione della VGS (che non può essere troppo

elevata pena tensioni di pilotaggio eccessive) e dello spessore dell’ossido, il quale non può

essere ridotto al di sotto di un certo limite se non si vogliono subire penalizzazioni quali

un’eccessiva sensibilità alle cariche elettrostatiche e un tasso di difettosità decisamente più

elevato.

Fig. 1a – Sezione tecnologica di un

Mosfet classico a canale N

Fig. 1b – Sezione tecnologica di un

bjt planare-epitassiale

Inoltre, nel confronto fra Bjt e Mosfet classici (a conduzione orizzontale), i primi sono

avvantaggiati da una resistenza equivalente di conduzione RON (ricavabile dal rapporto

VCEsat/IC) più bassa dei Mosfet a pari corrente, e ciò grazie alla possibilità di realizzare

basi sottili (anche solo 0.7 micron) ed elevati drogaggi di collettore, mentre nei Mosfet

l’elevato drogaggio delle “well” di Drain e di Source influenza poco la RDS(on).

Un altro fattore che avvantaggia i bipolari è la tensione massima di lavoro, che supera

tranquillamente i 1000 V grazie alla presenza dello strato epitassiale ad alta resistività fra

base e collettore. Nei Mosfet classici, invece,

l’assenza della zona epitassiale limita la

tensione massima applicabile a meno di 100

Volt.

Uno dei primi passi che portò ad un

significativo aumento della tenuta in tensione

nei Mosfet fu il ricorso alla crescita epitassiale

nei dispositivi a conduzione orizzontale,

ottenendo la sezione tecnologica di figura 2

(detta “lateral D-Mos”) poi utilizzata anche

negli stadi d’uscita di molti driver integrati.

Fig. 2 – Lateral D-Mos

P. De Vittor

pag.

1

ITI OMAR NOVARA – TDP Elettronica

Tecnologie Mos discrete

“Verticalizzare” la struttura

Il passo successivo fu quello di decidere una sostanziale modifica della struttura

classica dei Mosfet per poter sfruttare – al pari dei bipolari – il vantaggio della conduzione

trasversale al chip. Il problema rimaneva però quello dell’area di gate, che deve

necessariamente essere realizzata fra Drain e Source.

L’idea venne ai tecnici di Siliconix, che pensarono di scavare un solco a “V” nel centro

di una sequenza di strati N+/N-/P/N+ del tutto analoga a quella di un classico bjt planareepitassiale,

passivandola

con

ossido e metallizzandola in modo

da sfruttarla come Gate. Nacque

così il V-Mos (vedi figura 3).

Questa soluzione consentì a

Siliconix di ottenere un buon flusso

di corrente (grazie all’uso di più

solchi a V in parallelo sul chip),

tensioni di lavoro di molte centinaia

di Volt

(grazie

allo

strato

epitassiale)

ed

una

buona

sensibilità di pilotaggio grazie

all’ampia superficie di Gate che si

insinua fra Source e substrato.

Fig. 3 – Vertical V-Mos di Siliconix

Ancora, una bassa capacità di reazione CGD è garantita dalla presenza dello strato

epitassiale fra l’ossido di Gate ed il substrato (Drain).

Grazie a questa tecnologia, Siliconix inserì a catalogo una serie di V-Mos con

caratteristiche molto concorrenziali con quelle dei bipolari di media potenza, con il vantaggio

di elevate velocità di commutazione (tipiche dei dispositivi unipolari grazie all’assenza dei

fenomeni di accumulo dei portatori minoritari) ed elevata resistenza d’ingresso grazie

all’isolamento di Gate.

Inoltre, i Mosfet risultano esenti dal fenomeno del breakdown secondario, che limita

l’area di sicurezza ed il margine di sovraccarico. Ancora, i V-Mos presentano una linearità

dell’andamento ID/VGS migliore di quello (pressoché parabolico) dei J-Fet (vedi figura 4 a

pagina seguente). Si aggiunga che nei Mosfet la ID è insensibile alle variazioni di VDS,

contrariamente ai bjt nei quali la dipendenza IC/VCE è sensibile.

Un ulteriore vantaggio è rappresentato dal fatto che per i Mosfet non vi sono problemi

per la connessione di più dispositivi in parallelo, grazie al coefficiente di temperatura positivo

della RDS(on) (pari a circa lo 0,6%/°C, dovuto all’assenza dei portatori minoritari) che fa sì

che la corrente di Drain diminuisca automaticamente all’aumentare della temperatura,

rendendo in tal modo autoprotetto il Mosfet.

Una valutazione schematica utile per un confronto fra transistor bipolari e V-Mos è

riportata in tabella 1.

parametro

Rin

Ron

ton

toff

Apot

trans. Bipolare

10 Kohm

0,3 ohm

50…500 nsec

0,5 - 2 µsec

100

trans. V.Mos

10 Gohm

3 ohm

4 nsec

4 nsec

10000

Tabella 1 – Confronto fra un bjt e un V-Mos

P. De Vittor

pag.

2

ITI OMAR NOVARA – TDP Elettronica

Tecnologie Mos discrete

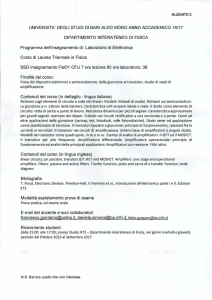

Fig. 4 – Confronto fra gli

andamenti ID/VGS di JFet e Mosfet: si noti

l’elevata linearità del

Mos, soprattutto per

elevate correnti.

La struttura V-Mos presenta però alcuni svantaggi: l’estremità del solco a “V” produce

un’elevata concentrazione di campo elettrico fra Gate e Drain, che di fatto limita la massima

tensione VDS applicabile al dispositivo; inoltre, vi è la tendenza dell’ossido ad assottigliarsi

in corrispondenza della punta della “V”, con conseguente riduzione della capacità di

sopportare sovratensioni da parte del Gate.

Un ulteriore problema è costituito dall’uso dell’Alluminio per la metallizzazione di

Gate, che può causare problemi di affidabilità a lungo termine come risultato della

migrazione di ioni Sodio attraverso l’ossido, con conseguente riduzione della tensione di

soglia di Gate. Alcuni di questi problemi possono venir eliminati realizzando un solco con il

fondo piatto, trasformando la “V” in una “U” e realizzando l’elettrodo di Gate depositando

Alluminio su Silicio Policristallino (drogato con Fosforo) che si rivela in grado di bloccare la

migrazione di ioni Sodio (Intersil U-Mos). Sebbene migliore della V-Mos, la U-Mos si

dimostra di fatto ideale solo per dispositivi che operano al di sotto dei 150 V, e rimane

comunque costosa a causa della laboriosità del procedimento di lavorazione

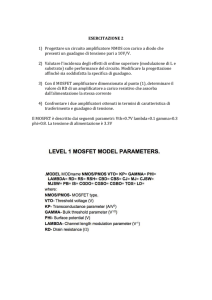

Strutture “Vertical D-Mos”

La definitiva soluzione ai suddetti problemi deriva solo dalla completa eliminazione

dell’attacco acido necessario per la creazione dei solchi sul Silicio. Infatti, portando la zona

di Gate nuovamente in superficie e modificando la disposizione delle zone diffuse si è riusciti

a migliorare la tenuta in tensione ed eliminare gli inconvenienti legati alla concentrazione del

campo elettrico nella zona fra Gate e Drain.

A seconda dei vari costruttori le geometrie superficiali, la struttura della sezione

tecnologica e la stessa denominazione variano, parlando infatti di X-Mos, Hexfet

(International

Rectifier),

Sipmos (Siemens), T-Mos

(Texas Instruments), e così

via. In queste strutture (vedi

figura 5) la tensione applicata

al Gate di PolySi N+ (Silicio

policristallino drogato con

Fosforo) genera una corrente

dapprima verticale e poi

orizzontale sotto la superficie.

Al di là del fatto di aver

posizionato il Drain sul retro

del chip, la somiglianza con i

Mosfet classico a conduzione Fig. 5 – vertical D-Mos

P. De Vittor

pag.

3

ITI OMAR NOVARA – TDP Elettronica

Tecnologie Mos discrete

orizzontale non deve trarre in inganno: infatti, i nuovi vertical D-Mos - come si può dedurre

dalla sezione tecnologica – sono in realtà costituiti dall’insieme di innumerevoli “celle” in

parallelo, in cui la conduzione segue il percorso a “T” evidenziato in figura, da cui il nome di

T-Mos ad esempio per Texas Instruments.

Il fatto di realizzare un transistor come una struttura formata dall’insieme di più

transistor porta con sé numerosi

vantaggi: infatti, si può immaginare che

ogni cella si comporti come una sorta di

“sottotransistor” che opera con una

corrente esigua al punto da consentirgli

di evidenziare valori di RDS(on)

sensibilmente più ridotti nonché tempi di

commutazione più contenuti.

Le

metallizzazioni “overlay” di Source e di

Gate provvedono a interconnettere le

varie celle in modo da formare un unico

“supertransistor”.

La forma delle celle varia per ogni

costruttore, per International Rectifier è

esagonale (da cui il nome di HexFet)

Fig. 6

mentre per altri è rettangolare o

quadrata. In figura 6 è mostrata la sezione di un Mosfet di tipo “mesh overlay” di produzione

STMicroelectronics.

Il numero delle “celle” può raggiungere le decine di migliaia (vedi foto di figura 7) - al

punto che la tecnologia dei vertical D-Mos è divenuta matura solo dopo l’acquisizione delle

necessarie conoscenze tecnologiche (simili a quelle richieste per i circuiti integrati) anche da

parte delle Società tradizionalmente impegnate solo nel settore dei componenti discreti.

Grazie a queste tecnologie, si riescono ad ottenere significativi miglioramenti rispetto ai primi

transistor Mosfet, come ad esempio valori di RDS(on) di pochi centesimi di ohm (ad esempio

30 milliohm) per Mosfet da 40A e 80V, oppure RDS(on) di 20 ohm per transistor da 4A e

1000V, anche se ovviamente con tempi di commutazione più elevati.

I nuovi vertical D-Mos hanno di fatto

rimpiazzato i tradizionali transistor bipolari in tutta

una serie di applicazioni. Tale “sorpasso” è però

motivato da tutta una serie di vantaggi applicativi,

come ad esempio i minori tempi di commutazione,

la migliore risposta in frequenza, la ridotta potenza

di pilotaggio, la buona stabilità termica, il basso

rumore in alta frequenza, la facile operazione in

parallelo, l’assenza di secondo breakdown, la

facilità di pilotaggio di carichi induttivi grazie alla

possibilità di sovraccarico, ecc.

Bibliografia:

Siliconix - FET Design Catalog 1979

Siliconix - FETs: Product Information 1979

Siliconix – VMOS Power FETs Design Catalog ’79

ITT – VMOS Application Ideas 1979

International Rectifier – Hexfet Product Digest 1980

International Rectifier – Hexfets 1980

Hewlett-Packard – Power Mosfet transistors data-sheets

Motorola – TMOS: Power Field-Effect MOS Transistors

P. De Vittor

pag.

4